НОРМАТИВНЫЕ ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

СВАРНЫХ СОЕДИНЕНИЙ

ЦЕНТРОБЕЖНОЛИТЫХ ТРУБ

ИЗ СТАЛЕЙ 15Х1М1Ф И 15ГС

РД 34.17.311-96

Москва 1997

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ), Государственным научным центром «НПО ЦНИИТМАШ»; Департаментом науки и техники РАО «ЕЭС России»

ИСПОЛНИТЕЛИ В.М. Лантух, Е.А. Грин, В.Ф. Злепко (ВТИ); И.Н. Ермолов, Г.Н. Зеленцов (НПО ЦНИИТМАШ); В.В. Гусев (РАО «ЕЭС России»)

УТВЕРЖДЕН Департаментом науки и техники РАО «ЕЭС России» 25 октября 1996 г.

Начальник А.П. Берсенев

ВВЕДЕН ВПЕРВЫЕ Периодичность проверки - 5 лет

Ключевые слова: энергетика, тепловые электростанции, центробежнолитые трубы, сварные соединения, несплошность в металле, ультразвуковой контроль, средства контроля

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

РД 34.17.311-96 |

Срок действия установлен

с 1997-07-01

до 2007-07-01

Настоящий Руководящий документ распространяется на кольцевые сварные соединения центробежнолитых (ЦБЛ) труб из сталей 15Х1М1Ф и 15ГС с номинальной толщиной стенки от 15 до 85 мм (включительно), выполненные с подкладным кольцом или без него, и устанавливает основные требования к организации, правилам, методикам проведения ультразвукового контроля (УЗК) и нормам оценки качества соединений.

Настоящим документом должны пользоваться при изготовлении, ремонте и эксплуатации сварных соединений ЦБЛ труб тепловых электростанций.

Требования настоящего нормативного документа должны выполняться расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, имеющими в своем составе (структуре) тепловые электростанции независимо от форм собственности и подчинения.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Общие требования

1.1.1 Общие требования должны соответствовать требованиям РД 34.17.302 (п. 1.2) «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (ОН 501ЦД-97)».

1.2 Требования к сварному соединению

1.2.1 Требования к сварному соединению должны соответствовать требованиям РД 34.17.302 (п. 1.3).

1.3 Организация работ

1.3.1 Организация работ должна выполняться согласно требованиям РД 34.17.302 (п. 1.4).

1.4 Требования к персоналу

1.4.1 Требования к персоналу, выполняющему контроль соединений, должны соответствовать требованиям РД 34.17.302 (п. 1.5).

2 СРЕДСТВА КОНТРОЛЯ

2.1 Общие требования к средствам контроля должны соответствовать требованиям пп. 2.1, 2.6, 2.10 - 2.14, 2.16 - 2.19 РД 34.17.302.

2.2 Импульсные ультразвуковые дефектоскопы, применяемые для УЗК соединений, должны удовлетворять следующим основным требованиям:

диапазон используемых частот - 1,8; 2,5 МГц;

диапазон измерения отношений амплитуд эхосигналов - не менее 70 дБ;

диапазон регулировки скорости распространения акустических колебаний в контролируемом изделии - 3000 - 6000 м/с;

диапазон измерений расстояния вдоль траектории луча в контролируемом изделии - не менее 400 мм;

динамический диапазон измерения отношений амплитуд эхосигналов по экрану дефектоскопа - не менее 20 дБ;

дискретность измерения амплитуд эхосигналов - не более 2 дБ.

Этим требованиям удовлетворяет, например, дефектоскоп УД2-12, а также другие типы дефектоскопов, основные технические характеристики которых не хуже характеристик УД2-12.

2.3 Наклонные совмещенные преобразователи, применяемые для УЗК соединений, должны удовлетворять следующим основным требованиям:

отклонение частоты акустических колебаний от номинальной - не более ± 10 %;

отклонение угла ввода луча от номинального, измеренного на стандартном образце № 2 (СО-2) по ГОСТ 14782 - не более ±1,5° (±2,0° для углов ввода от 60° до 65° включительно);

ширина углового захвата на уровне 6 дБ последовательности амплитуд эхосигналов от цилиндрического бокового отражателя диаметром 6 мм, залегающего на глубине 44 мм в СО-2, при перемещении преобразователя вдоль образца должна быть не более 12°;

отношение сигнал/шум в зоне появления эхосигнала от ближнего отражателя в стандартном образце № 1 (CO-1) по ГОСТ 14782 должно быть не ниже 16 дБ;

отклонение акустической оси преобразователя от плоскости падения луча должно быть не более 2°;

мертвая зона - не более 3 мм.

Этим требованиям отвечают, например, преобразователь из комплекта Приз-Д5, а также другие типы преобразователей, основные акустические характеристики которых не хуже характеристик преобразователей из комплекта Приз-Д5.

2.4 При поверке наклонного совмещенного преобразователя определяют:

частоту акустических колебаний;

условную чувствительность;

точку выхода и стрелу;

угол ввода акустического луча;

отклонение акустической оси от плоскости падения;

отношение сигнал/шум;

мертвую зону;

ширину углового захвата амплитуд эхосигналов в СО-2 на уровне 6 дБ.

2.5 Поверку наклонных преобразователей из комплекта Приз-Д5 следует проводить согласно документу РТМ ВТИ «Методические указания. Преобразователи ультразвуковые: П121-1,8-40°-002: 50°-002, 65°-002; П121-2,5-40°-002, 50°-002, 65°-002; П121-5,0-50°-002, 65°-002. Методика поверки», который приведен в Приложении 2 РД 34.17.302 (вводная часть и п. 31).

2.6 Прямые преобразователи, применяемые для УЗК соединений, должны удовлетворять следующим основным требованиям:

частота акустических колебаний - 2,5 + 10 % (МГц);

ширина углового захвата на уровне 6 дБ последовательности амплитуд эхосигналов от цилиндрического бокового отражателя диаметром 6 мм, залегающего на глубине 44 мм в СО-2, при перемещении преобразователя вдоль образца должна быть не более 20°;

отклонение акустической оси от нормали к рабочей поверхности - не более 2,5°;

мертвая зона - не более 7 мм.

Этим требованиям отвечают, например, совмещенный преобразователь П111-2,5-К12-002 и раздельно-совмещенный П112-2,5-12-002 из комплекта Приз-Д11, а также другие типы преобразователей, основные акустические характеристики которых не хуже характеристик из комплекта Приз-Д11.

2.7 При поверке прямого преобразователя определяют:

частоту акустических колебаний;

условную чувствительность;

ширину углового захвата амплитуд эхосигналов в СО-2 на уровне 6 дБ;

мертвую зону;

отклонение акустической оси от нормали к рабочей поверхности.

2.8 Поверку прямого совмещенного преобразователя из комплекта Приз-Д11 следует проводить согласно документу РТМ ВТИ «Методические указания. Преобразователь акустический П111-2,5-К12-002. Методы и средства поверки» (см. Приложение 2 РД 34.17.302 (вводная часть и п. 32)).

2.9 Поверку преобразователя П112-2,5-12-002 следует проводить согласно МИ 1267 «Методические указания. Преобразователи ультразвуковые Приз-Д11. Методика поверки».

2.10 Стандартные образцы предприятия (СОП) должны иметь маркировку с регистрационным номером и паспорт (свидетельство), в который вносят результаты аттестации или поверки и подписи руководителей метрологической службы. Для СОП должны быть приложены чертежи на изготовление образца и схема хода лучей при его использовании (рисунки 1, 2).

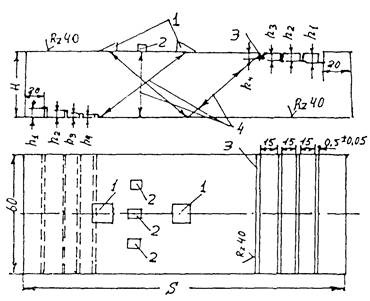

1 - наклонный совмещенный преобразователь; 2 - прямой раздельно-совмещенный преобразователь; 3 - пазы глубиной h1 - 3,0, h2 - 2,5, h3 - 2,0, h4 - 1,5 мм и допуском ±0,05 мм; 4 - ход акустических лучей

Рисунок 1 Стандартный образец предприятия для контроля соединений с толщиной основного металла 15 - 70 мм

1 - наклонный совмещенный преобразователь; 2 - прямой совмещенный преобразователь; 3 - пазы глубиной h1 - 3,5, h2 - 3, h3 - 2,0, h4 - 1,5 мм и допуском ±0,05 мм; 4 - боковой цилиндрический отражатель; 5 - ход акустических лучей

Рисунок 2 Стандартный образец предприятия для контроля соединений с толщиной основного металла 75 - 85 мм

2.11 СОП должны быть аттестованы на отсутствие в металле образцов несплошностей и соответствие марки металла по геометрическим размерам шероховатости и волнистости его поверхности.

При ежегодной поверке СОП проверяют его внешние геометрические размеры, размеры отражателей и состояние всех поверхностей.

2.12 СОП должны быть изготовлены из соответствующего основному металлу соединения материала и иметь шероховатость поверхности не хуже Rz 40. В них должны отсутствовать несплошности, обнаруживаемые методами УЗК, магнитным, радиографии и визуальным.

2.13 Волнистость поверхности (отношение максимальной стрелы прогиба к периоду волнистости) в зоне перемещения преобразователя не должна превышать 0,015.

2.14 Длина (S) вдоль образующей СОП должна обеспечить возможности перемещения преобразователя на участке с отсутствующими пазами (рисунки 1, 2).

2.15 В качестве искусственных отражателей в СОП для настройки чувствительности, развертки и глубиномера дефектоскопа, а также определения высоты обнаруженной несплошности в контролируемом соединении применяют акустически бесконечные пазы, дно которых должно быть эквидистантно внутренней или наружной поверхностям образца. Для настройки ВРЧ и глубиномера дефектоскопа используют также боковые цилиндрические отражатели в СОП (рисунок 2, поз. 4).

2.16 Толщина (H) СОП должна соответствовать с погрешностью ±2 мм толщине основного металла, прилегающего к шву контролируемого сварного соединения.

3 ПОДГОТОВКА К КОНТРОЛЮ

3.1 Общие требования

3.1.1 Общие требования при подготовке к контролю соединений должны соответствовать требованиям РД 34.17.302 (п. 3.1).

3.1.2 Технологические карты контроля следует согласовывать со специалистами ВТИ, а также рекомендуется разработка карт указанными специалистами.

3.2 Ознакомление с объектом контроля

3.2.1 Ознакомление с объектом контроля должно соответствовать Положению, изложенному в РД 34.17.302 (п. 3.2).

3.2.2 В условиях эксплуатационного контроля необходимо проверить соответствие данных карты контроля фактической геометрии сечения сварного соединения, полученной, например, с помощью контроля прямым преобразователем.

3.2.3 Шероховатость подготовленной поверхности для контроля соединения не должна превышать шероховатость рабочей поверхности СОП (п. 2.12) более, чем на 20 мкм. Волнистость указанной поверхности должна быть не более 0,015.

3.3 Параметры контроля

3.3.1 Контроль сварного соединения проводят с наружной поверхности прямым и для толщин не более 70 мм однократно отраженным лучами вдоль образующей трубы с двух сторон сварного шва.

3.3.2 Для контроля сварных соединений следует применить преобразователи с основными параметрами, указанными в таблице 1.

Таблица 1 Выбор наклонных совмещенных преобразователей (номинальные параметры)

|

Частота, МГц |

Угол ввода, град, при контроле лучом |

||

|

прямым |

отраженным |

||

|

Св. 15 до 20 вкл. |

1,8 |

65 |

60 - 65 |

|

« 20 « 40 « |

1,8 |

60 - 65 |

45 - 65 |

|

« 40 « 70 « |

1,8 |

50 |

40 |

|

« 70 « 85 « |

1,8 |

40 - 50 |

Контроль не проводится |

Примечания

1 В картах контроля параметры контроля должны быть указаны дискретными значениями указание диапазонов значений параметров не допускается.

2 При входном и эксплутационном контроле допускается разрабатывать технологические карты с дискретными параметрами в указанных интервалах, отличными от дискретных параметров, используемых в картах изготовителей.

3.3.3 Стыковые кольцевые сварные соединения трубопроводов при толщине стенки более 70 мм контролируют прямым лучом с обеих сторон шва. Удаление усиления шва в этом случае обязательно.

3.3.4 С целью выявления поперечных несплошностей контроль соединений с удаленным усилением проводят преобразователями в двух встречных направлениях (рисунок 3). Преобразователи ориентируют вдоль продольной оси шва в пределах всей контролируемой зоны. В процессе контроля совмещенный преобразователь поворачивают в секторе от 0° до 10° в обе стороны oт продольной оси соединения. Шаг сканирования во всех направлениях не должен превышать половины диаметра или ширины пьезоэлемента преобразователя.

1 - наплавленный металл шва; 2 - околошовные зоны; 3 - наклонный совмещенный преобразователь; 4 - направления сканирования

Рисунок 3 Схема контроля для обнаружения поперечных несплошностей в соединении при удаленном усилении шва

3.3.5 Для обнаружения поперечных несплошностей в соединениях с неудаленным усилением шва контроль проводят сплошным сканированием наклонным совмещенным преобразователем в двух встречных направлениях в околошовной зоне в секторе от 10° до 40° относительно продольной оси шва (рисунок 4). Шаг сканирования не должен превышать половины диаметра или ширины пьезоэлемента преобразователя.

1 - границы усиления шва; 2 - околошовные зоны; 3 - наклонный совмещенный преобразователь; 4 - направления сканирования

Рисунок 4 Схема контроля для обнаружения поперечных несплошностей в соединении при неудаленном усилении шва

4 ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1 Общие положения

Контроль сварных соединений проводят в следующем порядке.

4.1.1 В выбранном СОП с помощью прямого преобразователя (см. рисунки 1, 2, поз. 2) должен быть определен коэффициент σ1 ослабления акустических колебаний как среднее арифметическое значение не менее, чем в трех точках, отстоящих друг от друга на приблизительно равном расстоянии поперек образующей образца.

4.1.2 Коэффициент σ1 в металле СОП определяют эхометодом на продольных волнах. На поверхность металла через слой контактной среды устанавливают прямой преобразователь (см. рисунки 1, 2, поз. 2) и однократно отраженным лучом фиксируют эхосигнал с максимальной амплитудой A1.

Одновременно фиксируют двукратно отраженным лучом амплитуду эхосигнала A2 и определяют коэффициент ослабления акустических колебаний σ1 в дБ/мм по формуле

![]() (1)

(1)

где (H) - толщина СОП.

4.1.3 Для определения влияния на достоверность контроля подготовленной наружной поверхности и акустических характеристик металла и внутренней поверхности труб следует в середине каждого размеченного участка соединения зафиксировать коэффициент ослабления σ2 акустических колебаний с помощью прямого преобразователя по п. 4.1.2. Преобразователь располагают на изделии при механическом контакте с границей валика усиления шва или вдоль линии сплавления соединения при удаленном валике. Коэффициент ослабления σ2 в дБ/мм определяют по формуле

![]() (2)

(2)

где A′1 и A′2 - амплитуды эхосигналов соответственно на однократно и двукратно отраженных лучах;

H′ - толщина металла на участке.

4.1.4 Для каждого участка определяют потери чувствительности ΔA в дБ при контроле соединений по формуле

![]() (3)

(3)

где α - конкретный угол ввода луча наклонного преобразователя.

4.1.5 Настройку дефектоскопа проводят совместно с наклонным преобразователем, выбранным согласно технологической карте контроля.

4.1.6 Настраивают скорость развертки и глубиномер дефектоскопа (п. 4.2).

4.1.7 Устанавливают поисковый и браковочный уровни чувствительности (п. 4.3).

4.1.8 Выполняют сканирование (п. 4.4). При появлении эхосигнала от возможной несплошности в металле определяют его максимальную амплитуду. Сканирование продолжают, если амплитуда эхосигнала меньше браковочного уровня.

4.1.9 Оформляют заключение по результатам контроля.

4.2 Настройки скорости развертки и глубиномера

4.2.1 Скорость развертки устанавливают такой, чтобы рабочий участок развертки экрана дефектоскопа занимал большую часть экрана.

4.2.2 При работе с дефектоскопом УД2-12 настройку скорости развертки и глубиномера проводят с использованием блока цифровой обработки данных (БЦО).

4.2.3 Для толщин 15 - 70 мм устанавливают наклонный преобразователь на ось симметрии СОП (см. рисунок 1) и фиксируют прямым лучом максимальную амплитуду эхосигнала от паза глубиной h4, расположенного на внутренней поверхности образца. Располагают передний фронт строб-импульса левее эхосигнала. Фиксируют однократно отраженным лучом эхосигнал с максимальной амплитудой от паза глубиной h4, расположенного на наружной поверхности СОП и располагают задний фронт строб-импульса правее эхосигнала. В пределах строб-импульса согласно инструкции по эксплуатации дефектоскопа устанавливают глубину залегания указанных пазов.

4.2.4 Для толщин более 70 мм (см. рисунок 2) устанавливают наклонный преобразователь на ось симметрии СОП (см. рисунок 2) и фиксируют прямым лучом максимальную амплитуду эхосигнала от паза глубиной h5, расположенного на внутренней поверхности образца. Задний фронт строб-импульса устанавливают правее заднего фронта эхосигнала. Прямым лучом фиксируют максимальную амплитуду эхосигнала от бокового цилиндрического отражателя, залегающего на глубине 12 мм, устанавливают начало строб-импульса левее переднего фронта эхосигнала. В пределах строб-импульса согласно инструкции по эксплуатации дефектоскопа устанавливают глубину залегания указанных отражателей.

4.2.5 Операции по пп. 4.2.3, 4.2.4 проводят на стандартном уровне чувствительности (средняя горизонтальная линия на экране дефектоскопа) и повторяют не менее 3 раз до получения показаний глубиномера, соответствующих толщинам H и 2H для СОП (см. рисунок 1) или толщинам 12 мм и H для СОП (см. рисунок 2).

4.3 Настройка чувствительности

4.3.1 Настройку чувствительности проводят с целью обеспечения надежной фиксации обнаруженных несплошностей, амплитуда эхосигнала от которых равна или превышает браковочный уровень.

4.3.2 При настройке устанавливают следующие уровни чувствительности:

браковочный, на котором проводится оценка допустимости обнаруженной несплошности;

поисковый, на котором проводят поиск несплошностей в металле путем сканирования изделия по заданной траектории.

Поисковый уровень чувствительности должен быть выше браковочного не менее, чем на 6 дБ.

4.3.3 Браковочный уровень чувствительности определяют прямым лучом для паза глубиной h1 (см. рисунок 1) на стандартном уровне.

4.3.4 Далее для толщин металла 15 - 70 мм (см. рисунок 1) однократно отраженным лучом фиксируют максимальную амплитуду эхосигнала от паза глубиной h4, расположенного на наружной поверхности образца.

4.3.5 С помощью ВРЧ согласно п. 4.3.4 устанавливают амплитуду эхосигнала, равную стандартному уровню.

4.3.6 Для толщин металла в СОП более 70 мм (см. рисунок 2) настраивают систему ВРЧ в соответствии с инструкцией по эксплуатации дефектоскопа по трем отражателям согласно п. 2.15. Устанавливают преобразователь на СОП и прямым лучом находят максимум амплитуды эхосигнала от паза глубиной h5. Устанавливают амплитуду эхосигнала на стандартный уровень, равный браковочному.

4.3.7 Для каждого размеченного участка (согласно п. 4.1.4) корректируют браковочный уровень чувствительности по пп. 4.3.5, 4.3.6 на величину ΔA.

4.4 Сканирование

4.4.1 Контроль ведут контактным способом, перемещая (сканируя) преобразователь по поверхности изделия вручную.

4.4.2 Сканирование проводят с шагом, не превышающим половины диаметра или ширины пьезоэлемента преобразователя.

4.4.3 Сканирование (см. рисунок 5) проводят путем поперечно-продольного перемещения преобразователя. Каждый рабочий ход выполняется трижды:

1 раз при положении преобразователя перпендикулярно продольной оси шва и

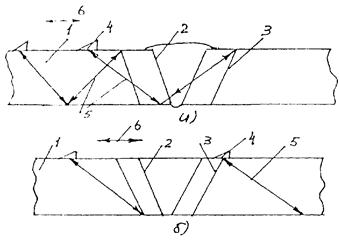

2 раза - с поворотом соответственно влево и вправо на ±15° при тщательном соблюдении шага сканирования.

а - с неудаленным; б - с удаленным усилением; 1 - сварное соединение; 2 - граница наплавленного металла; 3 - граница околошовной зоны; 4 - преобразователь; 5 - ход акустических лучей; 6 - направление сканирования

Рисунок 5 Сканирование сварного соединения

4.4.4 В процессе сканирования необходимо следить за наличием контактной среды и сохранением акустического контакта за счет постоянного усилия прижатия преобразователя к поверхности изделия.

4.4.5 Линейная скорость перемещения преобразователя не должна превышать 150 мм/с.

4.4.6 С целью обнаружения поперечных несплошностей в металле дополнительно проводят сканирование согласно пп. 3.3.4, 3.3.5.

4.5 Обнаружение и измерение характеристик несплошностей

4.5.1 При появлении на рабочем участке развертки экрана дефектоскопа эхосигналов с амплитудой, равной или превышающей скорректированный браковочный уровень следует убедиться, что эхосигнал принадлежит несплошности, а не постороннему отражателю.

4.5.2 Источниками ложных эхосигналов от посторонних отражателей могут быть неровности корневой части шва: подкладное кольцо, расточка на внутренней поверхности соединения; смещение кромок; зазор между подкладным кольцом и основным металлом. Методики идентификации ложных эхосигналов приведены в приложении 6 РД 34.17.302.

4.5.3 При обнаружении несплошности с амплитудой эхосигнала, равной или превышающей браковочный уровень, определяют следующие характеристики:

координаты отражателя;

максимальную амплитуду эхосигнала;

протяженность несплошности;

расстояние между соседними несплошностями.

4.5.4 Координату Y (глубину залегания несплошности) определяют прямым отсчетом на блоке цифровой обработки (БЦО) дефектоскопа.

При контроле прямым лучом глубину залегания несплошности измеряют по показаниям БЦО как расстояние по вертикали от наружной поверхности, а при контроле однократно отраженным лучом - как разность удвоенной толщины основного металла и показаний БЦО.

4.5.5 Координату L вдоль контролируемого сварного шва определяют как место расположения несплошности относительно принятого начала отсчета.

4.5.6 Координаты измеряют при положении преобразователя, соответствующем максимальной амплитуде эхосигнала от несплошности. В момент измерения эхосигнал подводят под стандартный уровень чувствительности.

4.5.7 Амплитуду эхосигнала измеряют по показаниям аттенюатора дефектоскопа при высоте эхосигнала, соответствующей стандартному уровню чувствительности.

Для дефектоскопа УД2-12 измерение амплитуды допускается на БЦО. При этом следует учитывать, что показания БЦО будут соответствовать отрицательным децибелам.

4.5.8 Несплошности в количестве двух и более учитывают раздельно (разрешают), если эхосигналы от них, наблюдаемые на экране дефектоскопа одновременно или последовательно при перемещении преобразователя по поверхности изделия, разделяются (на линии развертки или вдоль линии сканирования) на скорректированном браковочном уровне чувствительности. Если это условие не выполняется, считать, что обнаружена одна несплошность.

4.5.9 Число одиночных несплошностей в каждом соединении определяют поперек и вдоль периметра изделия.

4.5.10 Расстояние между двумя отдельными несплошностями определяют как расстояние между двумя ближайшими положениями преобразователя при амплитуде эхосигналов, равной скорректированному браковочному уровню.

4.5.11 Для оценки эксплуатационного ресурса дефектного сварного соединения необходимо получить дополнительную информацию о типе (плоскостная или объемная) обнаруженной несплошности.

Для получения дополнительной информации о форме несплошности допускается применить РТМ ВТИ 17.016 и РД 34.17.302 (п. 18 Приложения 2 и п. 1 Приложения 7).

4.5.12 Для определения высот обнаруженной несплошности необходимо сравнить амплитуду эхосигнала от нее с амплитудой эхосигнала от каждого паза h - h, в СОП (см. рисунок 1).

4.5.13 Для определения высот обнаруженной несплошности при контроле соединения с удаленным усилением шва необходимо сравнить амплитуды эхосигналов от нее с амплитудой эхосигнала от каждого паза h - h в СОП (см. рисунок 2).

4.5.14 Если амплитуды эхосигналов от обнаруженной несплошности меньше амплитуды эхосигнала от соответствующего паза h1 (см. рисунок 1) или h2 (см. рисунок 2), то продолжают сканирование сварного соединения.

4.5.15 Если амплитуды эхосигналов от обнаруженной несплошности равны или более амплитуды эхосигнала от соответствующего паза h1 или h2 (см. рисунки 1, 2), то измеряют протяженность несплошности. При этом преобразователь перемещают вдоль или поперек сварного шва и фиксируют амплитуду эхосигнала от обнаруженной несплошности до значения амплитуды эхосигнала равного амплитуде эхосигнала от соответствующего паза h1 или h2.

5 ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1 Результаты контроля оценивают на соответствие их характеристик максимально допустимым значениям, указанным в таблицах 2 и 3.

5.2 Результаты контроля оценивают по следующим характеристикам несплошностей:

продольные и поперечные;

высота;

протяженность;

расстояние между краями соседних несплошностей.

5.3 Качество сварных соединений оценивают по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

Баллом 1 оценивают контролируемые соединения, в которых характеристики обнаруженных несплошностей превышают нормы, указанные в таблицах 2 и 3.

Баллом 2 оценивают контролируемые соединения, в которых характеристики обнаруженных несплошностей не превышают нормы, указанные в таблицах 2 и 3 или в которых не обнаружены несплошности.

Таблица 2 - Нормы допустимых несплошностей при УЗК сварных соединений центробежнолитых труб из стали 15Х1М1Ф

|

Максимальная высота отдельной несплошности, мм |

Протяженность отдельной несплошности, мм |

Минимальное расстояние между краями несплошностей, мм |

||

|

труба 920×32 |

труба 720×28, 720×25 |

труба 630×28, 630×25 |

||

|

3,0 и более |

Не допускается |

|

||

|

2,5 |

40 |

30 |

25 |

4-кратная протяженность |

|

2,0 |

80 |

60 |

50 |

3-кратная протяженность |

|

1,5 |

120 |

100 |

80 |

2-кратная протяженность |

Примечание: Кратность минимального расстояния между краями двух соседних несплошностей оценивают по отношению к несплошности с наибольшей протяженностью.

Пример - В соединении 920×32 мм обнаружены две несплошности с максимальной высотой 2 мм и протяженностью соответственно 80 и 40 мм. В этом случае минимальное расстояние между краями несплошностей допускается 80 · 3 = 240 мм.

Таблица 3 - Нормы допустимых несплошностей при УЗК сварных соединений центробежнолитых труб из стали 15ГС

|

Максимальная высота отдельной несплошности, мм |

Протяженность отдельной несплошности, мм |

Минимальное расстояние между краями несплошностей, мм |

||||

|

труба 820×22 |

труба 720×22 |

труба 630×25, 630×17 |

труба 530×65 |

труба 630×80 |

||

|

3,5 и более |

Не допускается |

|

||||

|

3,0 |

Не допускается |

15 |

20 |

5-кратная протяженность |

||

|

2,5 |

40 |

30 |

25 |

30 |

40 |

4-кратная протяженность |

|

2,0 |

80 |

60 |

50 |

50 |

60 |

3-кратная протяженность |

|

1,5 |

120 |

100 |

80 |

80 |

100 |

2-кратная протяженность |

Примечание: Кратность минимального расстояния между краями двух соседних несплошностей оценивают по отношению к несплошности с наибольшей протяженностью.

6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

6.1 Оформление результатов контроля следует проводить согласно РД 34.17.302 (п. 6).

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1 Требования безопасности при проведении контроля соединений должны соответствовать РД 34.17.302 (п. 7).

Приложение А

(рекомендуемое)

ФОРМА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ УЗК

|

Технологическая карта №________ ультразвукового контроля сварных соединений центробежнолитых труб Наименование организации ____________________________________________________ Наименование объекта контроля _____________________ Номер схемы ______________ Номер чертежа______ Отклонения от чертежа: по диаметру _______; по толщине ______; другие отклонения или особенности: ____________________________________________ Зона подготовки поверхности _____________ мм Метод УЗК «Методические указания по проведению ультразвукового контроля сварных соединений центробежнолитых труб из сталей 15Х1М1Ф и 15ГС». СХЕМЫ УЗК 1 Схема прозвучивания 2 Траектория сканирования 3 Рабочая зона контроля на экране дефектоскопа

Наименование организации, разработавшей данную карту __________________________ (подпись) Составитель _________________________________________________________________ (должность, уровень квалификации специалиста, И.О.Ф.) Дата составления ________________ |

||||||||||||

Приложение Б

(рекомендуемое)

ЗАКЛЮЧЕНИЕ №_______

|

|

Диаметр и толщина сварного соединения |

Описание обнаруженных несплошностей |

Оценка результатов контроля |

Номер записи в журнале УЗК |

|

1 |

2 |

3 |

4 |

Руководитель службы контроля _________________________________________________

(фамилии, инициалы)

Контроль проводил ________________________________________ (фамилия, инициалы)

(должность и уровень квалификации)

Приложение В

(справочное)

Перечень нормативных документов, на которые даны ссылки в РД 34.17.311-96

|

Обозначение и наименование НД, на которые даны ссылки |

Номер пункта, подпункта, приложения, таблицы |

|

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые |

|

|

МИ 1267-86. Методические указания. Преобразователи ультразвуковые Приз Д-11. Методика поверки |

|

|

РД 34.17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (ОП 50 ЩД-97) |

1.1.1, 1.2.1, 1.3.1, 1.4.1, 2.1.1, 2.5, 2.8, 3.1.1, 3.2.1, 4.5.2, 6.1, 7.1 |

|

РТМ ВТИ 17.016-96. Методика определения формы несплошностей в металле методом вторых центральных моментов условной высоты |

|

|

РТМ ВТИ Методические указания. Преобразования ультразвуковые П121-1,8-40°-002, 50°-002, 65°-002, П121-2,5-40°-002, 50°-002, 65°-002, П121-5,0-50°-002, 65°-002. Методика поверки (ОП 50 ЩД-97) |

|

|

РТМ ВТИ Методические указания. Преобразователь акустический П111-2,5-К12-002. Методы и средства поверки (ОП 50 ЩД-97) |

СОДЕРЖАНИЕ