Министерство энергетики и электрификации СССР

Главтехуправление

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО МЕТАЛЛОГРАФИЧЕСКОМУ АНАЛИЗУ

ПРИ ОЦЕНКЕ КАЧЕСТВА

И ИССЛЕДОВАНИИ ПРИЧИН ПОВРЕЖДЕНИЙ

СВАРНЫХ СОЕДИНЕНИЙ ПАРОПРОВОДОВ

ИЗ СТАЛЕЙ 12Х1МФ И 15Х1М1Ф

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

МУ 34-70-161-87

Москва 1987

ВТИ им. Ф.Э. Дзержинского

РАЗРАБОТАНЫ Уральским филиалом Всесоюзного дважды ордена Трудового Красного Знамени теплотехнического научно-исследовательского института им. Ф.Э. Дзержинского (УралВТИ)

Научно-производственным объединением по исследованию и проектированию энергетического оборудования им. И.И. Ползунова (НПО ЦКТИ)

ИСПОЛНИТЕЛИ Р.З. Шрон, И.Ф. Небесова, Н.И. Никанорова, Л.Э. Кречет (УралВТИ), В.Н. Земзин (НПО ЦКТИ)

УТВЕРЖДЕНЫ Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР 12.05.87

Заместитель начальника А.П. Берсенев

Главным техническим управлением минэнергомаша СССР 14.05.87

Начальник В.И. Головизнин

Срок действия с 01.03.88

до 01.03.98

Настоящие Методические указания распространяются на сварные соединения элементов паропроводов из сталей 12Х1МФ и 15Х1М1Ф с толщиной стенки 10 мм и более, выполненные дуговой сваркой с использованием присадочных материалов того же легирования, и устанавливают порядок использования металлографического анализа при оценке качества изготовления, работоспособности и причин повреждений указанных сварных соединений.

С вводом в действие настоящих Методических указаний утрачивают силу «Методические указания по применению шкал структур и твердости для оценки качества и работоспособности металла сварных соединений из сталей 12Х1МФ и 15Х1М1Ф» (М.: СЦНТИ Энергонот ОРГРЭС, 1972).

1. ПОДГОТОВКА ОБРАЗЦОВ К МЕТАЛЛОГРАФИЧЕСКОМУ АНАЛИЗУ

Вырезку образцов для металлографического анализа, травление шлифов и измерения твердости производят в соответствии с требованиями ОСТ 34-70-690-84 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации».

2. КОНТРОЛЬ ПОДГОТОВКИ К СВАРКЕ И ЕЕ КАЧЕСТВА

Контроль осуществляется по макро- и микроструктуре сварного соединения.

2.1. По макроструктуре сварного соединения после травления в реактивах 1, 2, 7 (см. обязательное приложение 2 ОСТ 34-70-690-84) определяются:

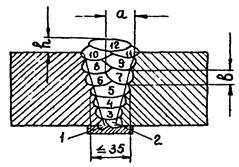

1) форма разделки шва, качество сборки (смещение кромок стыкуемых труб, перекос подкладных колец и т.п.), порядок наложения валиков, их размеры (рис. 1). Полученные результаты сопоставляются с требованиями РТМ-1С-81 «Руководящие технические материалы по сварке при монтаже оборудования тепловых электростанций» и ПК № 03ЦС-66 «Правила контроля сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций»;

2) наличие технологических макродефектов сварки (трещин, непроваров, пор, шлаковых включений и т.п.). Допустимость дефектов оценивается путем сопоставления их характера, количества и размеров с требованиями РТМ-1С-81 и ПК № 03ЦС-66;

3) частичное заполнение разделки при сварке электродами и проволокой из углеродистой или кремнемарганцевой стали вместо хромомолибденованадиевой. Показателем таких отступлений является резкая разница в травимости отдельных слоев шва. Применение электродов марки УОНИ 13/55 для заварки корневого слоя в случае сварки на подкладных кольцах из стали 12Х1МФ согласно требованиям Основных положений СП № 02ЦС-66 «Трубные системы котлоагрегатов и трубопроводы тепловых электростанций. Сварка и термообработка сварных соединений» допустимо;

Рис. 1. Схема определения размеров валика (слоя):

а - мирика валика; в - толщина; h - высота усиления шва

4) соответствие размеров ремонтных выборок требованиям РТМ-1С-81 (раздел 17), РТМ 108.020-05-75 «Исправление дефектов в литых корпусных деталях турбин и паровой арматуры методом заварки без термической обработки», а также И 34-70-020-85 «Инструкция по технологии ремонтной заварки корпусных деталей паровых турбин и арматуры перлитными электродами без термической обработки».

2.2. По микроструктуре сварного соединения оценивается температура подогрева. Для этого:

1) подсчитывается площадь поперечного сечения валика (слоя) F, мм2, по формуле

F = 0,8ав

где а и в - размеры валика по рис. 1;

2) определяется структура металла шва после травления в реактивах 1 - 2 (приложение 4 ОСТ 34-74-690-84) по трехбальной шкале, показывающей степень увеличения количества избыточного феррита с ростом тепловложения при сварке, температуры подогрева и площади поперечного сечения слоя.

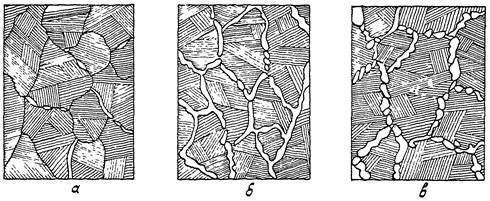

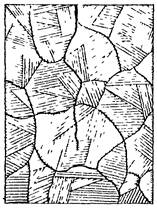

Балл структуры оценивается визуальным сравнением видимой под микроскопом при увеличении 100 структуры металла шва с эталонной шкалой (рис. 2) и измерением ширины ферритной оторочки на участках металла шва с крупнозернистой столбчатой структурой с помощью объект - микрометра с точностью ± 5 % (табл. 1).

Рис. 2. Шкала для определения балла структуры металла шва. X100:

а - балл 1; б - балл 2; в - балл 3.

Штриховкой обозначены продукты распада аустенита; белые поля - ферритная оторочка по границам аустенитных зерен

|

Балл структуры шва |

|||

|

1 |

2 |

3 |

|

|

Средняя ширина ферритной оторочки на участках столбчатой крупнозернистой структуры, мкм |

менее 15 |

15 - 50 |

более 50 |

Зависимость температуры подогрева от балла структуры и площади сечения валика (слоя) показана в табл. 2.

|

Площадь поперечного сечения F, мм2 |

Температура подогрева, °С |

|

|

1 |

Менее 20 |

- |

|

Более 20 |

Менее 150 - 200 |

|

|

2 |

Более 100 |

Менее или равно 150 - 200 |

|

100 - 50 |

300 - 350 |

|

|

Менее 50 |

450 - 500 |

|

|

3 |

Более 150 |

Менее 150 - 200 |

|

Менее 150 |

- |

Примечания. 1. При структуре I балла и площади поперечного слоя менее 20 мм2 и при структуре III балла и площади поперечного сечения слоя менее 150 мм2 температура подогрева не может быть оценена.

2. Различие балла структуры по сечению шва означает, что тепловложение в процессе многослойной сварки существенно изменялось.

3. КОНТРОЛЬ КАЧЕСТВА ОТПУСКА ПОСЛЕ СВАРКИ

Контроль соответствия фактического режима отпуска требованиям РТМ-1С-81 и ОП № 02ЦС-66 производится по макро- и микроструктуре сварного соединения.

3.1. По макроструктуре выявляется перегрев выше критической точки Ас3, возможный в результате отступлений от установленного режима отпуска. Признаком перегрева является отсутствие на макрошлифах после травления в реактивах 1 - 4 видимой зоны термического влияния (ЗТВ).

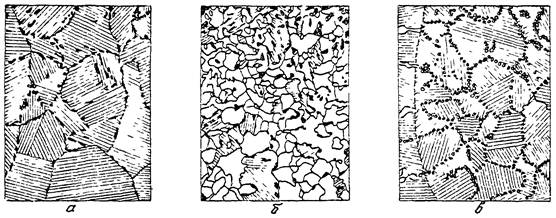

3.2. По микроструктуре выявляются:

1) отсутствие отпуска после сварки и существенное (на 100° и более) занижение температуры отпуска по наличию темнотравящихся микрообъемов структуры на участке неполной перекристаллизации, а иногда и на участке перегрева ЗТВ (рис. 3). Темнотравящиеся микрообъемы структуры, располагающиеся преимущественно по границам зерен, представляют собою продукты распада аустенита, образовавшегося при нагреве выше критической точки Ас1.

В зависимости от скорости охлаждения продукты распада аустенита представляют собою перлит, бейнит или мартенсит;

2) перегрев при отпуске до температур, на 30 - 50° превышающих точку Ас1, по наличию описанных выше темнотравящихся микрообъемов по границам зерен на всех участках сварного соединения, включая металл шва и основной металл, примыкающий к ЗТВ.

3.3. Оценка качества термообработки производится по результатам замеров твердости. Значения средней твердости металла шва, выходящие за пределы требований РТМ-1С-81 (140 - 250 НВ), указывают на несоблюдение установленного режима отпуска.

Рис. 3. Структуры в зоне термического влияния (ЗТВ)

при отсутствии отпуска после сварки или заниженной температуры отпуска. Х100: а - участок неполной перекристаллизации ЗТВ при бейнитной структуре основного металла; б - участок неполной перекристаллизации ЗТВ при феррито-бейнитной структуре основного металла; в - участок перегрева ЗТВ. Штриховкой обозначены продукты распада аустенита; белые поля - избыточный феррит

При средних значениях твердости в пределах 200 - 250 НВ для надежной оценки качества термообработки необходимо провести анализ микроструктуры по 4.2.1, так как при сварке с завышенным подогревом (400 - 500 °С) твердость может находиться в указанных пределах и при отступлениях от штатного режима отпуска.

4. ОЦЕНКА РАБОТОСПОСОБНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ПО ИХ СТРУКТУРЕ

Работоспособность определяется по результатам анализа структуры сварных соединений.

4.1. Оптимальная работоспособность обеспечивается в сварных соединениях, у которых:

структура металла шва соответствует 2 баллу шкалы (см. разд. 3);

толщина слоев с крупным (2 - 5 балл шкалы ГОСТ 5639-82) зерном в металле шва не превышает 5 мм;

доля участков с мелкозернистой (6 - 8 балл той же шкалы) структурой перекристаллизации, образовавшейся в металле шва при многослойной сварке под воздействием тепла последующих слоев, составляет не менее 30 %;

величина действительного зерна в металле шва и околошовной зоне не превышает 2 балла шкалы по ГОСТ 5639-82;

отсутствуют структурные признаки некачественной термообработки после сварки.

4.2. Сварные соединения, в которых металл шва имеет структуру I балла с преобладанием (более 70 %) крупного зерна и в которых имеются признаки некачественной термообработки, могут не обеспечивать необходимой работоспособности из-за склонности к хрупким разрушениям по металлу шва и околошовной зоне (см. разд. 5).

4.3. Сварные соединения, у которых в металле шва преобладает структура 3 балла, имеют пониженную работоспособность из-за уменьшения длительной прочности, а также склонности к хрупким разрушениям при низких и умеренных температурах (во время пусков, гидравлических испытаний, ремонтов, при монтаже).

4.4. Сварные соединения, у которых в структуре металла шва, ЗТВ и прилегающем к ним основном металле имеются признаки перегрева выше критических точек Ас1 и Ас3, не обеспечивают необходимой работоспособности из-за снижения длительной прочности.

5. ОЦЕНКА ПРИЧИН ПОВРЕЖДЕНИЙ ПО РЕЗУЛЬТАТАМ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА

|

Металлографический признак |

Способ выявления по рекомендуемому приложению 4 ОСТ 34-70-690-84 |

Причины появления трещин |

|

|

1 |

2 |

3 |

4 |

|

5.1. Повреждения, вызванные отступлениями режимов сварки и термообработки от требований норм |

|||

|

5.1.1. Кристаллизационные трещины при сварке (рис. 4) |

Трещины имеют переменное раскрытие, зазубренные края, не всегда совпадают с границами аустенитных зерен. Они располагаются в ликвационных участках структуры затвердевания (по границам ячеек и дендритов) |

Реактив 13 |

Отступления от рекомендуемого режима сварки. Несоответствие качества сварочных материалов требованиям, предъявляемым к химическому составу (в частности, повышенное содержание серы или пониженное содержание марганца в наплавленном металле) |

|

5.1.2. Холодные трещины при сварке (рис. 5) |

Трещины располагаются на участке перегрева ЗТВ или в металле шва. В очаге разрушения они образуются на границах аустенитных зерен, распространяются внутри зерен |

Реактивы 1 - 2 |

Отсутствие или заниженная температура подогрева во время сварки, недостаточная прокалка электродов. Вероятность появления трещин возрастает в сварных соединениях толстостенных, особенно литых деталей |

|

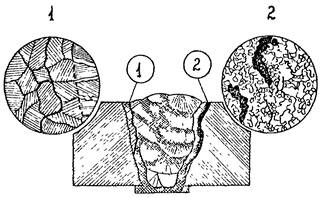

5.1.3. Трещины, обусловленные некачественным отпуском после сварки (рис. 6) |

Трещины располагаются на участке перегрева ЗТВ на расстоянии до 1 мм от линии сплавления (1), в ходе развития могут отклоняться в основной металл или металл шва. Они идут по границам зерен в крупнозернистых объемах участка перегрева ЗТВ. Основной магистральной трещине сопутствуют поры и микротрещины на границах зерен. Металл в зонах повреждений, как правило, имеет твердость выше нормативных значений |

Реактивы 1, 2, 9 |

Отсутствие отпуска после сварки или недостаточная высокая температура его, малая скорость нагрева в интервале температур (500 - 700 °С). Склонность к трещинам такого рода усиливается в случае заниженного тепловложения при сварке, признаком чего является структура металла шва I балла |

|

5.2. Повреждения, связанные с действием напряжений, превышающих допускаемые, из-за нарушений режимов эксплуатации и (или) конструктивных недоработок |

|||

|

5.2.1. Трещины, обусловленные длительной статической перегрузкой (рис. 6) |

Трещины располагаются на участке разупрочнения ЗТВ, а иногда в металле шва. В ЗТВ трещины идут по периметру стыка на расстоянии 2 - 4 мм от линии сплавления (2). Распространение их происходит по границам зерен феррито-карбидной и феррито-бейнитной структур на участках мелкого зерна и неполной перекристаллизации ЗТВ. В металле шва трещины также развиваются преимущественно по периметру стыка, иногда идут поперек шва по границам аустенитных зерен. Магистральным трещинам сопутствуют зоны микроповреждений в виде пор и надрывов по границам зерен. Твердость металла шва находится в пределах нормативных значений |

Реактивы 1, 2, 9 |

Защемление паропроводов, неудовлетворительное состояние систем креплений, коробление труб из-за забросов воды; чрезмерное ослабление трубы отверстием под штуцер и др. Особенностью таких повреждений является возможность их многократного повторения по одному и тому же участку, если после первого повреждения источник высоких напряжений не был устранен |

|

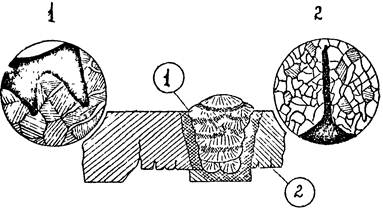

5.2.2. Трещины, обусловленные действием циклических напряжений (рис. 7) |

Трещины располагаются преимущественно в зонах конструктивных и технологических концентраторов (в угловых сварных соединениях, у подкладных колец и т.п.). Трещины развиваются с внутренней поверхности труб и отличаются внутризеренным характером распространения и незначительной разветвленностью. В зависимости от уровня действующих напряжений и интенсивности протекания коррозионных процессов трещины в поперечном сечении могут выглядеть, как полости (1), либо иметь нитевидную форму (2). Образование и развитие трещин сопровождается коррозионным воздействием среды, поэтому такие повреждения следует рассматривать как коррозионно-усталостные. Растрескивание могут иметь вид сетки или быть ориентированным по рискам и (или) следам механической обработки на внутренней поверхности труб. Развитие трещин может идти от сварочных дефектов. Усталостные трещины, связанные с изменениями внутреннего давления и внешних нагрузок, образуются на наружной поверхности паропроводов в местах расположения концентраторов в виде угловых сварных соединений |

Реактивы 1, 2 |

Циклическое действие высоких напряжений при пусках-остановах, изменениях нагрузки, в сочетании с коррозионной средой и наличием конструктивных и технологических концентраторов напряжений |

|

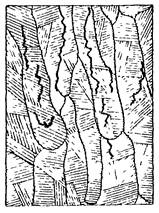

5.2.3. Трещины, образующиеся при ударном нагружении (рис. 8) |

Особенностью этих повреждений является одновременное образование их в нескольких близко расположенных сварных соединениях и основном металле (например, в гибах труб). Трещины развиваются с внутренней поверхности, преимущественно от конструктивных и технологических концентраторов, переходят из шва в основной металл, образуют многочисленные ответвления. Характер распространения трещин - смешанный, петлеобразный на всех участках сварного соединения |

Реактивы 1, 2 |

Нарушение режимов эксплуатации оборудования (гидро- и термоудары) |

Рис. 4. Кристаллизационные трещины в металле шва. Х100

Рис. 5. Холодные трещины на участке перегрева ЗТВ. Х100

Рис. 6. Трещины, обусловленные некачественным отпуском после сварки (1) и длительной статической перегрузкой (2). Штриховкой - граница сплавления; двойной штриховкой обозначены зоны термического влияния в основном металле и в многослойном шве

Рис. 7. Усталостные трещины. Х100:

1 - трещины в виде полости; 2 - нитевидная трещина

Рис. 8. Трещины, обусловленные действием ударных нагрузок. Х100

СОДЕРЖАНИЕ