РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ И РАЗВИТИЯ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Часть 1

Железобетонные и бетонные конструкции

РД 153-34.1-21.326-2001

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 2001

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнители В.В. ДЕТКОВ, Е.Н. КОРОТАЕВА

Утверждено Департаментом научно-технической политики и развития «ЕЭС России» 19.03.2001 г.

Первый заместитель начальника А.П. ЛИВИНСКИЙ

Ключевые слова: железобетон, бетон, арматура, конструкции, обследование, приборы, измерения, дефекты, повреждения, деформации, соответствие проекту, поверочные расчеты, нагрузки.

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ Часть 1 Железобетонные и бетонные конструкции |

РД 153-34.1-21.326-2001 Взамен Методических указаний изд. 1981 г. |

Дата введения 2001 - 08 - 01

год - месяц - число

Настоящие Методические указания устанавливают основные положения по организации и методике обследования железобетонных и бетонных конструкций зданий и сооружений тепловых электростанций, выявлению дефектов и повреждений, оценке пригодности несущих железобетонных и бетонных конструкций к дальнейшей эксплуатации.

Методические указания составлены с учетом действующих нормативных документов по проектированию, изготовлению, монтажу и специфики эксплуатации железобетонных и бетонных конструкций тепловых электростанций, а также опыта обследования, накопленного ОАО «Фирма ОРГРЭС» и другими специализированными организациями.

Методические указания предназначены для персонала служб эксплуатации зданий и сооружений энергопредприятий и специалистов специализированных организаций, производящих обследования в процессе эксплуатации.

С выходом настоящих Методических указаний утрачивают силу «Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Часть 1. Железобетонные и бетонные конструкции» (М.: СПО Союзтехэнерго, 1981).

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Методические указания содержат требования к обследованию наиболее распространенных несущих железобетонных и бетонных конструкций производственных зданий и сооружений с применением современных и доступных инструментов и приспособлений.

1.2 Объем и программа обследования железобетонных и бетонных конструкций определяются в каждом конкретном случае техническим заданием на обследование, утвержденным руководством Заказчика, и зависят от состояния элементов железобетонных и бетонных конструкций.

1.3 Материалы обследования являются исходными данными для составления заключения о состоянии железобетонных и бетонных конструкций или разработки проекта по их восстановлению, усилению, реконструкции.

1.4 Обследование железобетонных и бетонных конструкций должно выполняться специалистами организаций, которые имеют соответствующие лицензии, по договорам с руководством энергопредприятия.

1.5 Методические указания должны содействовать квалифицированному проведению обследования, выявлению дефектов и повреждений железобетонных и бетонных конструкций производственных зданий и сооружений и выбору наиболее эффективного способа восстановления, ремонта и усиления поврежденных элементов конструкций.

1.6 При выполнении работ по обследованию железобетонных и бетонных конструкций следует соблюдать требования СНиП III-4-80 [5], РД 34.20.501-95 [41], РД 34.03.201-97 [42].

2 ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1 До начала обследования необходимо произвести предварительный (рекогносцировочный) осмотр объекта для определения объема, специфики и направленности обследования, необходимых подготовительных работ (изготовление подмостей и лестниц для обеспечения непосредственного доступа к конструкциям, очистка поверхностей от штукатурки, масляной краски, копоти, пыли и т.д.), а также выявления необходимости проведения специальных исследований (измерение вибрационных воздействий на конструкции, геодезическая съемка и т.д.).

Если непосредственный доступ к конструкциям невозможен, предварительный осмотр конструкций производят с помощью полевого бинокля.

2.2 На основании информации, полученной при ознакомлении с техническим заданием заказчика, результатов проведения предварительного осмотра и изучения проектной, исполнительной и эксплуатационной документации исполнителем разрабатываются техническая рабочая программа и календарный план работы по обследованию, которые утверждаются заказчиком.

2.3 При составлении рабочей программы обследования железобетонных и бетонных конструкций следует учитывать полноту представленной проектно-технической документации, а также требования задания, составленного заказчиком.

2.4 В процессе предварительного осмотра прежде всего следует обращать внимание (по внешним признакам) на конструкции, вызывающие опасения, и в случае необходимости ограничить нагрузки или полностью разгрузить конструкции.

При аварийном состоянии следует немедленно установить надежные временные страховочные крепления, например, подпорки и стойки из деревянных конструкций или прокатного металла (трубы, двутавры, швеллеры). Нагрузку на стойки необходимо передавать с помощью подкладок с обязательной подклинкой. Временные стойки могут быть использованы в дальнейшем при устройстве подмостей для проведения детального обследования и ремонта.

2.5 Признаками аварийного состояния конструкций являются:

- полностью или частично разрушенные участки, разрывы арматуры в растянутых элементах, повреждения бетона в сжатых элементах, смещение опор и т.д.;

- трещины в бетоне - трещины сдвига, лещадки и трещины раздробления бетона в сжатых элементах, превышающие нормативные значения раскрытия трещин от главных растягивающих напряжений;

- прогибы конструкций, превышающие 1/50 длины пролета, с образованием в растянутой зоне трещин размером более 0,5 - 1,0 мм или с признаками разрушения сжатых элементов;

- повреждения от воздействия высоких температур - изменение цвета бетона, нарушение сцепления арматуры с бетоном, образование на поверхности бетона мелкой сетки трещин, отслаивание бетона и провисание арматуры;

- повреждения от воздействия агрессивных сред - коррозионное разрушение бетона, его расслоение, выщелачивание, разрыхление, образование слоя ржавчины и уменьшение сечения рабочей арматуры; нарушение сцепления арматуры с бетоном.

2.6 При подготовке к обследованию заготавливаются рабочие схемы обследуемого объекта, включая планы и разрезы. Рабочие схемы необходимы для нанесения на них натурных размеров конструкций, мест вскрытий, повреждений и дефектов. На схемах показывается привязка обследуемых элементов к осям объекта. Обозначения осей и элементов следует по возможности принимать такими же, как на чертежах проекта.

2.7 При обнаружении во время предварительного осмотра железобетонных и бетонных конструкций пролива агрессивных жидкостей на их поверхности необходимо на планы обследуемых объектов нанести зоны постоянного и периодического воздействия жидкостей с указанием концентрации водородных ионов (показатель рН).

2.8 Аппаратура и средства измерений, подготавливаемые для технической диагностики, определения свойств материалов и степени деформаций обследуемых конструкций, должны обладать необходимой точностью и соответствовать требованиям стандартов.

Все применяемые средства измерений должны иметь действующее поверительное (калибровочное) клеймо или свидетельство о проверке (сертификат о калибровке).

3 ПОДБОР И АНАЛИЗ ПРОЕКТНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

3.1 При обследовании железобетонных и бетонных конструкций необходимо иметь исчерпывающую информацию о конструкциях обследуемого объекта, об особенностях изготовления, монтажа и условий эксплуатации железобетонных и бетонных конструкций.

С этой целью до начала визуального обследования должна быть подобрана и проанализирована в полном объеме проектно-техническая документация.

3.2 В распоряжении персонала, проводящего обследование железобетонных и бетонных конструкций зданий и сооружений, должна находиться следующая проектно-техническая документация:

3.2.1 Проектная документация

Рабочие чертежи и пояснительная записка к ним с данными по проектным нагрузкам и воздействиям. Документы согласования с проектирующей организацией в случае наличия отступления от проекта.

Расчетные схемы и результаты статических и динамических расчетов на проектные нагрузки.

Рекомендации по технологии изготовления конструкций, по выполнению строительно-монтажных работ и эксплуатации.

3.2.2 Материалы завода-изготовителя

Исполнительные рабочие чертежи, документы о производственных заменах арматуры.

Сертификаты на материалы.

Данные о стыках, сварных соединениях арматуры и о контроле за их качеством.

Технологические журналы с указанием всех сведений об особенностях технологии (формах, составе бетона, режимах пропарки).

Карта пооперационного контроля.

Сведения о способах, размере предварительного упрочения арматурных стержней, а также о натяжении арматуры для преднапряженных конструкций.

Акты на скрытые работы.

Паспорта изделий с указанием прочности бетона.

3.2.3 Строительная документация

Журналы работ и исполнительные схемы монтажа с указанием места установки.

Сведения о дефектах, выявленных в монтируемых конструкциях.

Данные об условиях транспортирования и складирования конструкций на приобъектном складе.

Акты на скрытые работы с указанием всех внесенных изменений.

Акты и протоколы сдачи-приемки объекта с указанием недоделок, выявленных дефектов и повреждений, а также акты их устранения.

Исполнительные чертежи, акты приемки опалубочных и арматурных работ, сведения о твердении бетона, материалы по контролю за качеством бетона и протоколы испытаний контрольных кубов для монолитных конструкций.

3.2.4 Эксплуатационная документация

Технические паспорта на обследуемые объекты (здания или сооружения).

Сведения о воздействиях и нагрузках при эксплуатации конструкций.

Изменения нагрузок в процессе эксплуатации с указанием даты изменения нагрузок, значения и места приложения постоянных и временных нагрузок, а также их возможные эксплуатационные сочетания.

Сроки службы здания или сооружения и данные о повреждениях конструкций, причинах их вызвавших в процессе эксплуатации.

Сведения о выполнявшихся ремонтах, реконструкциях и усилениях.

Технические журналы по эксплуатации здания или сооружения.

Акты результатов периодических и внеочередных осмотров конструкций.

Результаты геодезических наблюдений за конструкциями в процессе эксплуатации.

Переписка и протоколы различных комиссий по вопросу состояния конструкций.

Отчеты и заключения специализированных организаций о ранее выполненных обследованиях.

Документы, характеризующие физические параметры среды внутри здания: состав и концентрацию газов, влажность, температуру, тепловыделения.

3.3 При отсутствии требуемой документации необходимо выполнить дополнительные работы по восстановлению документации, обмерам, вскрытиям, анализам и расчетам.

3.4 Сведения, которые невозможно установить по документам, выявляются по опросам персонала служб эксплуатации, а также непосредственно при обследовании конструкций.

4 НЕПОСРЕДСТВЕННОЕ ТЕХНИЧЕСКОЕ ОБСЛЕДОВАНИЕ

4.1 Непосредственное техническое обследование железобетонных конструкций проводится с целью получить действительную картину их состояния и оценить способность работы конструкций в условиях эксплуатации.

В процессе выполнения непосредственного технического обследования устанавливают однородность, сплошность, проницаемость и прочность железобетонных конструкций; вид, степень и глубину коррозии бетона и арматуры; ширину и характер раскрытия трещин, значения прогибов; фактические нагрузки и эксплуатационные воздействия.

4.2 Для непосредственного доступа к конструкциям используются лестницы, стремянки, подмости, леса, передвижные вышки, телескопические автовышки, мостовые краны, люльки, подвешиваемые к крану и конструкциям. Все приспособления, применяемые при обследовании, должны отвечать требованиям техники безопасности.

В целях сокращения времени нахождения персонала на высоте целесообразно максимально использовать в работе технические средства: магнитофоны и диктофоны, фото- кино- видеоаппаратуру. Если непосредственный доступ к конструкциям затруднен, следует использовать бинокль с 8 - 12-кратным увеличением.

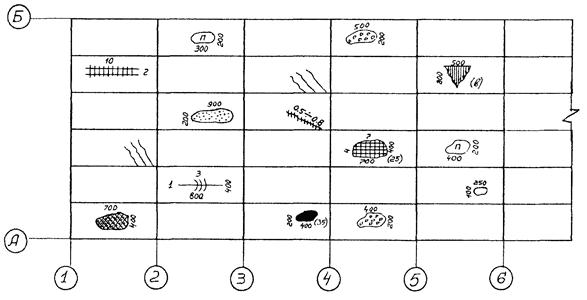

4.3 По результатам непосредственного обследования должны быть составлены карты дефектов и повреждений (приложение А).

Для обеспечения наглядности результатов целесообразно использовать условные обозначения дефектов и повреждений (приложение Б).

4.4 В дополнение к картам дефектов и повреждений результаты обследования конструкций необходимо фиксировать в специальных ведомостях дефектов (приложение В), в которых отражаются:

- место расположения, характер и размер раскрытия трещин;

- место расположения повреждений и дефектов - сколов, раковин, участков пористого и рыхлого бетона, неровностей;

- места оголения арматуры, диаметр обнаженных стержней.

4.5 Выявление и анализ трещин в железобетонных и бетонных конструкциях в процессе обследования отражены в разделе 5.

Количественную оценку дефектов по характеру образования и раскрытия силовых трещин следует производить путем сравнения фактических значений с предельно допустимыми значениями, нормируемыми п. 1.16 СНиП 2.03.01-84 [2].

Если ширина раскрытия нормальных и наклонных трещин более предельно допустимых значений, но менее 1,5 мм, конструкция требует усиления, поскольку данные дефекты способствуют дальнейшему физическому износу железобетонных конструкций.

Конструкция является аварийной и не пригодна к дальнейшей эксплуатации, если при обследовании выявлен один из нижеприведенных дефектов:

- нормальные трещины имеют ширину раскрытия более 2,5 мм, образуются в растянутой зоне и обусловлены текучестью арматуры;

- в нормальном сечении раздроблен бетон сжатой зоны;

- наклонные трещины имеют ширину раскрытия более 1,5 мм и обусловлены текучестью продольной и поперечной арматуры;

- над наклонной трещиной раздроблен бетон сжатой зоны;

- разрыв растянутой арматуры;

- трещины на приопорных участках и раздробление бетона в сжатой зоне, обусловленные нарушением анкеровки арматуры.

Признаки, характеризующие состояние железобетонных конструкций, отражены в приложении Г.

Наиболее характерные дефекты железобетонных конструкций приведены в приложении Д.

4.6 Для измерения прогибов и перекосов конструкций в процессе обследования следует применять нивелир с оптической насадкой, механические и гидравлические прогибомеры. Количественная оценка дефектов по характеру и значениям прогибов, выгибов и перемещений должна производиться путем сравнения фактических значений с предельно допустимыми СНиП 2.01.07-85 [1]. Если значение прогиба превышает предельно допустимое [φ] и находится в диапазоне от 1/150 до 1/50 расчетного пролета, то конструкция не отвечает требованиям нормальной эксплуатации и требует усиления.

4.7 Оценка прочностных свойств бетона отражена в разделе 6.

При выборе участков испытаний необходимо, чтобы не менее 60 % из них приходилось на наиболее нагруженные сечения, работающие преимущественно на сжатие. Участки должны охватывать как наиболее, так и наименее поврежденные места конструкций.

При определении прочности бетона рекомендуется использовать комплексную оценку на основе совместного применения прямых (испытание отобранных образцов) и косвенных (ультразвуковой, упругого отскока, пластических деформаций) методов измерений.

4.8 Выявление фактического армирования железобетонных элементов строительных конструкций отражено в разделе 7.

5 ВЫЯВЛЕНИЕ И АНАЛИЗ ТРЕЩИН В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

5.1 Трещины выявляются путем осмотра открытых поверхностей конструктивных элементов железобетонных конструкций.

Более детально при выявлении трещин обследуются участки и отдельные элементы, подверженные максимальным вибрационным и динамическим воздействиям, повышенным температурам, интенсивным увлажнениям и воздействиям агрессивной среды.

5.2 Для уточнения причин происхождения трещин в конкретных элементах конкретного участка одновременно обследуются соседние участки, не подверженные деформациям.

5.3 При обнаружении трещин любого вида необходимо определить их положение, форму, направление, распространение по длине, ширину раскрытия, глубину, время и причину возникновения, а также установить, продолжается или прекратилось их развитие.

5.4 При выявлении причин появления трещин необходимо отличать эксплуатационные трещины от трещин, появившихся при изготовлении и монтаже элементов конструкций. Кроме того, следует различать трещины, не влияющие на надежность работы конструкций, и опасные трещины, снижающие несущую способность конструкций.

5.5 Значение раскрытия трещин при обследовании измеряется с помощью специальных оптических приборов - трубки Бринеля, отсчетного микроскопа МПБ-2 (с 24-кратным увеличением), градуированных луп Польди, визирных луп, щупов.

5.6 Глубина трещин определяется с помощью щупов или ультразвуковых приборов, например, УКБ-1М и типа «Бетон».

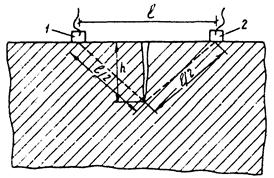

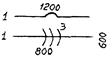

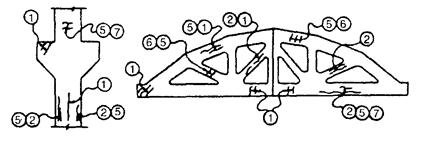

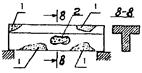

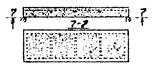

При применении ультразвукового метода глубина трещины устанавливается по изменению времени распространения ультразвука как при сквозном прозвучивании, так и методом продольного профилирования при условии, что плоскость трещинообразования перпендикулярна линии прозвучивания. Глубина трещин (рисунок 1) определяется из соотношений:

![]() (1)

(1)

![]() (2)

(2)

где h - глубина трещины, см;

V - скорость распространения ультразвука на участке бетона без трещин, см/мкс;

tе - время распространения ультразвука на участке бетона с трещиной, мкс;

tа - время распространения ультразвука на участке бетона без трещины, мкс;

ℓ - база прозвучивания для обоих участков, см.

1 - излучатель; 2 - приемник

Рисунок 1 - Определение глубины трещин в конструкции

5.7 Время появления трещин необходимо установить в процессе анализа эксплуатационной документации или (в случае отсутствия соответствующих записей) путем опроса эксплуатационного персонала. Старые трещины обычно загрязнены, новые имеют свежий вид.

5.8 Если в процессе обследования железобетонных конструкций возникает предположение, что обнаруженные трещины продолжают развиваться, то за ними необходимо установить наблюдение с помощью маяков (гипсовых, пластинчатых или рычажных).

5.9 При обследовании железобетонных конструкций необходимо фиксировать трещины, оказывающие вредное воздействие на состояние конструкций:

- трещины, ширина раскрытия которых превышает значения, предусмотренные нормами;

- наклонные трещины в растянутой зоне от поперечных сил;

- поперечные и наклонные трещины по всей высоте сечения элементов;

- продольные трещины в сжатой зоне элементов конструкций;

- продольные трещины вдоль продольной и поперечной арматуры.

5.10 При анализе трещин следует знать, что по своим свойствам, характеристикам, размерам, геометрической форме и направлениям трещины могут быть стабилизировавшимися и не стабилизировавшимися во времени, раскрытыми и сквозными, волосяными (до 0,1 мм), мелкими (до 0,3 мм), развитыми (0,3 - 0,5 мм), поверхностными, вертикальными и горизонтальными, поперечными и продольными.

5.11 При установлении причин увеличенного раскрытия трещин и образования недопустимых трещин следует исходить из того, что, как правило, они могут явиться следствием:

- увеличения усилий в элементах конструкций, вызванных различными причинами (статические и динамические перегрузки, температурные деформации, перераспределение усилий в связи с деформациями оснований и пр.);

- снижения прочностных характеристик бетона при систематических увлажнениях конструкций, замасливании и агрессивных воздействиях среды;

- несоблюдения требований технологии изготовления железобетонных элементов как заводского изготовления, так и при монолитном исполнении;

- потери сцепления арматуры с бетоном.

5.12 Трещины в защитном слое бетона, ориентированные вдоль стержней продольной и поперечной арматуры, образуются вследствие распирания бетона продуктами коррозии арматуры.

5.13 Характерными трещинами в элементах конструкций являются трещины, образовавшиеся в результате переармирования железобетонных конструкций. Усадка бетона в данном случае является причиной появления трещин.

Идентичные трещины появляются в железобетонных конструкциях от влияния на них температуры.

5.14 Вертикальные трещины в изгибаемых элементах раскрытием выше допустимых пределов (более 0,3 - 0,5 мм) могут служить признаком перегрузки конструкции или недостаточной несущей способности по изгибающему моменту.

Раскрытие трещин в изгибаемых конструкциях до 0,5 - 1 мм может свидетельствовать об образовании пластических деформаций вследствие перегрузки, а раскрытие трещин до значений, измеряемых несколькими миллиметрами, является признаком предельного состояния.

5.15 Продольные трещины не коррозионного и не усадочного характера в сжатых зонах изгибаемых элементов конструкций особенно в сочетании с отслоениями, лещадками и отколами бетона служат признаком разрушения сжатого бетона.

5.16 Усадочные трещины, как правило, появляются в защитных слоях бетона, а также в местах «исправлений» раковин в бетоне, что происходит вследствие высокого содержания в этих слоях влаги и ее последующего быстрого высыхания.

Данные трещины не следует смешивать с трещинами в самой конструкции, к несущей способности которой они отношения не имеют.

5.17 Трещины от неравномерных осадок колонн рамных конструкций каркаса бункерно-деаэраторной этажерки возникают обычно в сжатых зонах неразрезных конструкций (поперечных рам, продольных балок). При этом косые трещины в пределах неравномерно осевшей опоры получают направление, обратное обычному. В этих случаях следует выяснить причины осадок и принять меры к их устранению.

5.18 При появлении продольных трещин в растянутых зонах железобетонных элементов для установления наличия и степени коррозии арматуры производится вскрытие.

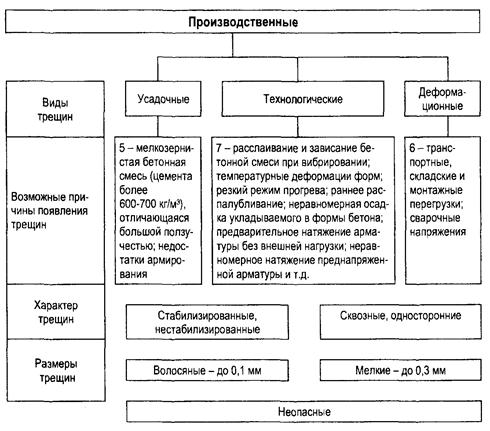

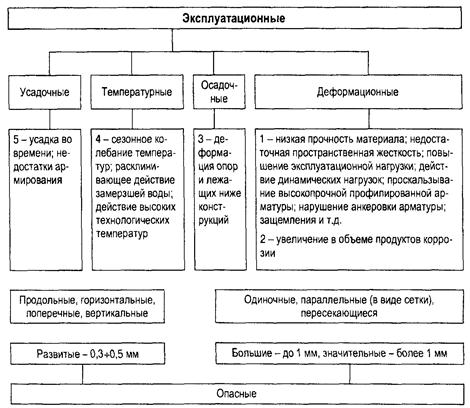

5.19 Классификация трещин, возникающих в процессе изготовления, монтажа и эксплуатации железобетонных конструкций, отражена в приложении Е.

5.20 Примеры диагностического состояния железобетонных конструкций по характеру трещинообразования и других повреждений приведены в приложении Ж.

6 ОЦЕНКА ПРОЧНОСТНЫХ СВОЙСТВ БЕТОНА

6.1 Прочность бетона железобетонных конструкций в первую очередь следует определять в тех элементах и на тех участках, где согласно схеме работы конструкции прочность бетона имеет наибольшее значение: опорные участки, сжатые зоны, зоны анкеровки арматуры и закладных деталей.

Правила определения прочности железобетонных конструкций установлены государственными стандартами.

6.2 Прочность бетона может быть определена механическими и ультразвуковыми методами, а в отдельных случаях путем лабораторных испытаний образов, взятых из эксплуатируемых конструкций.

6.3 При определении прочности бетона механическим методом:

6.3.1 Прочность бетона конструкций допускается ориентировочно оценивать с использованием слесарного молотка массой 0,4 - 0,8 кг. Удары средней силы, нанесенные непосредственно по подготовленной поверхности железобетонных конструкций или по зубилу, установленному жалом перпендикулярно поверхности бетона, оставляют следы, по характеру которых можно определить примерную прочность бетона.

Прочность бетона следует оценивать по минимальным значениям после 10 ударов в соответствии с таблицей 1.

Таблица 1 - Прочность бетона, устанавливаемая путем простукивания поверхности

|

Результаты одного удара средней силы молотком массой 0,4 - 0,8 кг |

Примерная прочность бетона МПа (кгс/см2) |

|

|

непосредственно по поверхности бетона |

по зубилу, установленному жалом на бетон |

|

|

Остается глубокий след |

Зубило забивается в бетон на глубину более 5 мм |

Менее 7 (менее 70) |

|

Бетон крошится и осыпается; при ударе по ребру элемента откалываются большие куски |

Зубило проникает в бетон на глубину до 5 мм, бетон крошится |

7 - 10 (70 - 100) |

|

На поверхности бетона остается заметный след, вокруг которого могут откалываться тонкие лещадки |

От поверхности бетона откалываются острые лещадки |

10 - 20 (100 - 200) |

|

На поверхности бетона остается слабо заметный след |

Неглубокий след, лещадки не откалываются |

Более 20 (более 200) |

При простукивании следует обращать внимание на звук: неплотный бетон издает глухой звук, а при наличии отслоений - дребезжащий. При плотном бетоне звук звонкий.

6.3.2 Для оценки прочности бетона железобетонных конструкций механическим методом применяются приборы, принцип действия которых основан на гипотезе о связи между прочностью бетона и его твердостью (молоток Кашкарова, склерометры ОМШ-1, ПМ-2, КМ и др.), и приборы, основанные на гипотезе о связи между прочностью бетона и силами сцепления в нем (ГПНВ-5, ИЦ 188.00.000, УРС-2 и др.).

Методики использования упомянутых приборов содержатся в сопроводительной документации к этим приборам.

Места испытания бетона железобетонных конструкций механическими методами и обработка результатов испытаний необходимо выбирать и проводить согласно указаниям ГОСТ 22690-88 [23].

6.3.3 При определении прочности бетона приборами механического действия на участках элементов конструкций, где бетон достаточно однороден, прочность бетона можно оценить усредненным значением показаний прибора, уменьшенным на погрешность каждого конкретного типа прибора.

Например, если прочность бетона оценивается в 30 МПа, а погрешность показаний прибора составляет 30 %, то следует принимать фактическую прочность бетона Rб равной 30×0,7, т.е. 21 МПа.

6.3.4 В отдельных случаях появляется необходимость определения влажности бетона (например, для введения поправочных коэффициентов при определении прочности бетона молотком Кашкарова). При этом пробы отбираются на требуемых участках массой 20 - 30 г в закрывающиеся пробирки с притертыми пробками или полиэтиленовые мешочки и должны быть взвешены в течение одних суток со времени их отбора из конструкции.

6.3.5 Технические характеристики некоторых приборов для определения прочности бетона механическим методом приведены в приложении И.

6.4 Ультразвуковой метод определения прочности бетона основывается на измерении скорости распространения ультразвукового импульса в железобетонных конструкциях:

6.4.1 Выбор контрольных зон для проведения инструментальных испытаний бетона железобетонных элементов осуществляется исходя из условий доступности к ним.

6.4.2 Перед проведением испытаний в выбранных зонах проводятся подготовительные работы, а именно:

- размечается сеть контрольных точек;

- удаляется штукатурный и другие защитные слои;

- обрабатывается абразивным материалом открытая поверхность бетона;

- наносится контактная смазка на обработанную поверхность в зоне размеченных точек.

6.4.3 Натурные испытания бетона с использованием акустических приборов проводятся, как правило, комбинированным методом, основанным на двойной информации о бетоне: скорости распространения ультразвука и показателе отскока склерометра, измеренных на одном и том же участке бетона.

6.4.4 После проведения натурных испытаний полученные результаты обрабатываются. Обработка результатов включает в себя следующие этапы:

- подсчет скоростей распространения ультразвука в бетоне;

- установление градуировочных зависимостей «скорость - прочность» и «отскок - прочность»;

- определение значений фактической прочности бетона;

- определение показателей изменчивости прочности.

6.4.5 Подсчет скоростей распространения ультразвука в бетоне производится по формуле

![]() (3)

(3)

где V - скорость распространения ультразвука, м/с;

К - поправочный коэффициент, зависящий от базы прозвучивания;

ℓ - база прозвучивания, м;

t - время распространения ультразвука, мкс.

6.4.6 Градуировочные зависимости «скорость - прочность» и «отскок - прочность» устанавливаются по формулам ГОСТ 17624-87 [18] при этом используются результаты испытаний бетона комбинированным методом.

6.4.7 Значения фактической прочности бетона определяются с помощью полученных градуировочных зависимостей и представляются в табличной форме.

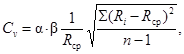

6.4.8 Показатель изменчивости прочности, характеризующей однородность проконтролированного бетона, вычисляется по формуле

(4)

(4)

где α - коэффициент, учитывающий влияние статического характера тарировочных связей;

β - коэффициент, учитывающий влияние осреднения результатов при прозвучивании бетона толщиной более 0,2 м;

Rcp - средняя прочность бетона в зоне контроля, МПа (кгс/см2);

Ri - частные значения прочности бетона в зоне контроля, МПа (кгс/см2);

n - число частных значений.

6.4.9 Технические характеристики некоторых приборов для определения прочности бетона ультразвуковым методом приведены в приложении И.

6.5 В процессе обследования при некоторых условиях с целью определения фактической прочности бетона конструкций необходимо использовать лабораторный метод с предварительным выбуриванием кернов.

Керны выбуриваются с помощью бурового станка с применением алмазных коронок. Образцы из выбуренных кернов подготавливаются для испытания на камнерезном станке. Подготовленные образцы испытываются по ГОСТ 10180-90 [9], ГОСТ 12730.0-78 [11], ГОСТ 17624-87 [18], ГОСТ 22690-88 [23] с получением прочности при сжатии, объемной массы и водопоглощения (пористости).

7 ВЫЯВЛЕНИЕ ФАКТИЧЕСКОГО АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

7.1 При отсутствии проектных данных об армировании и состоянии железобетонных конструкций, вызывающих сомнение в качестве армирования, необходимо выполнить работу по выявлению фактического армирования.

7.2 Для выявления армирования железобетонных конструкций существует несколько способов:

- вскрытие арматуры ответственных сечений с ее обнажением;

- сквозное просвечивание конструкций по ГОСТ 17623-87 [17];

- электромагнитный способ по ГОСТ 22904-93 [25].

В условиях эксплуатации железобетонных конструкций наиболее приемлемо вскрытие арматуры на заранее намеченных расчетных сечениях. Вскрытие арматуры допускается на определенных участках.

7.3 Места вскрытия должны быть выбраны с учетом напряженного состояния элементов железобетонных конструкций. При определении мест вскрытия следует максимально использовать имеющиеся дефектные участки с наличием отслоений защитного слоя, продольных трещин, сколов, участков с механическими повреждениями и т.д.

7.4 Вскрытие арматуры производится в следующей последовательности:

- намечаются места вскрытий;

- прорубаются штрабы в намеченных местах;

- измеряются диаметры арматуры, толщина защитного слоя, геометрические размеры вскрытых сечений;

- вырезаются стержни арматуры для изготовления образцов, подлежащих испытанию (с предварительным усилением ослабленных стержней);

- заделываются места вскрытий цементным раствором не ниже марки 200 с предварительной их расчисткой и промывкой водой.

Для обнажения стержней арматуры с целью измерений их диаметров и расположения в сечении необходимо удалить слой бетона.

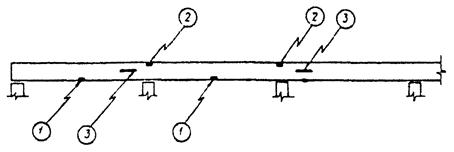

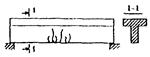

7.5 В изгибаемых многопролетных железобетонных балках, например, необходимо вскрывать:

- продольную арматуру в середине пролета (снизу);

- продольную арматуру над опорами;

- поперечную арматуру у опор.

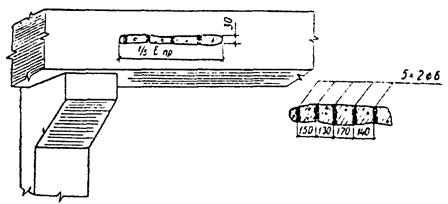

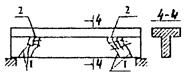

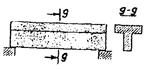

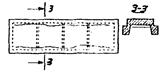

Места вскрытий арматуры в многопролетной балке и характер вскрытий представлены на рисунке 2.

1 - продольная арматура в середине пролета; 2 - продольная арматура над опорами; 3 - поперечная арматура у опор

Рисунок 2 - Места вскрытий арматуры в многопролетной балке

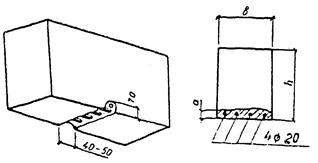

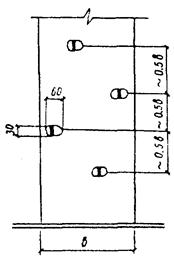

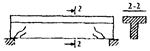

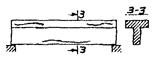

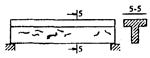

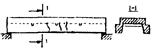

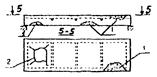

7.6 Вскрытие продольной арматуры изгибаемых железобетонных элементов следует производить лишь в растянутых зонах, поскольку в изгибаемых железобетонных элементах работа бетона при расчете на прочность по сечениям, нормальным к продольной оси элемента, учитывается лишь в сжатых зонах (рисунки 3, 4).

Рисунок 3 - Продольная арматура в середине пролета

Рисунок 4 - Продольная арматура над опорой

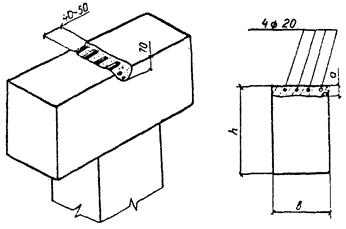

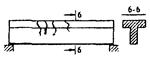

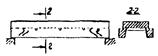

7.7 Поперечная арматура (хомуты) изгибаемых элементов вскрывается на боковой поверхности элемента в соответствующей растянутой зоне либо посередине у нейтральной оси (рисунок 5).

Рисунок 5 - Поперечная арматура у опор

7.8 Пробивку борозд в бетоне необходимо производить вручную с помощью стальных зубил и молотков средней массы во избежание нанесения конструкциям опасных повреждений.

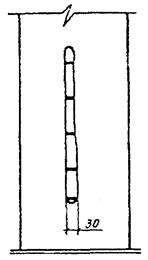

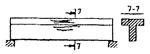

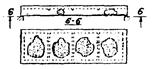

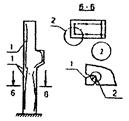

7.9 Вскрытие арматуры сжатых элементов (колонн, стоек и т.п.) с целью наименьшего ослабления сечений производить путем осторожной пробивки небольших отверстий на разных отметках по грани колонны (рисунок 6). Количество арматуры может быть установлено по четырем поперечным бороздам на гранях колонн с разбежкой не менее 50 см.

Рисунок 6 - Расположение и размер отверстий на лицевой грани колонны

Рисунок 7 - Вскрытие хомутов путем пробивки вертикальной борозды на боковой грани колонны

Хомуты колонн вскрывать пробивкой вертикальной штрабы на боковой грани (рисунок 7).

7.10 Результаты вскрытий арматуры изгибаемых элементов необходимо оформлять в табличной форме (приложение К), арматуры сжатых элементов (приложение Л).

7.11 В отдельных случаях необходимо при обследовании установить фактическую прочность арматуры обследуемых железобетонных конструкций. Образцы для испытания вырезаются непосредственно из конструкций. Размеры заготовок обуславливаются количеством и размерами подлежащих изготовлению образцов, а также возможностью вырезки стержней арматуры из железобетонного элемента без ущерба для его несущей способности.

Выбор мест вырезки заготовок и их количество намечаются исходя из результатов вскрытий арматуры. Для того чтобы не ослабить элемент вырезкой заготовки, стержень арматуры, из которого вырезается заготовка, необходимо усилить. Усиление производится перед вырезкой заготовки. Вырезка заготовок выполняется механическим холодным способом во избежание перегрева, изменяющего свойства металла арматуры.

7.12 Класс арматуры следует устанавливать по внешнему виду в соответствии с ГОСТ 5781-82 [7]. При этом гладкая арматура соответствует классу А-I, арматура периодического профиля по винтовой линии - классу А-II, с выступами «елочкой» - класса А-III и выше.

7.13. Наличие коррозии стальной арматуры устанавливают визуально, путем непосредственного осмотра оголенной арматуры, а также косвенно по появлению продольных трещин в защитном слое или ржавых пятен на поверхности бетона. При оценке степени коррозии арматуры необходимо фиксировать ее характер (сплошная, слоистая, язвенная, тонким налетом, пятнами), цвет и плотность продуктов коррозии, площадь поражения поверхности в процентах, глубину коррозионных поражений.

Стадии коррозионного повреждения арматуры определены в приложении М.

7.14 Для получения достоверных сведений о марках стали и степени ее раскисления следует проводить химический анализ в соответствии с ГОСТ 12344-88 [10]. Отбор стружки для химических анализов необходимо производить на участках с наименьшими расчетными напряжениями, в неответственных с точки зрения несущей способности местах.

Отбор пробы необходимо осуществлять ручной дрелью после тщательной зачистки поверхности.

Марка стали по данным химического анализа устанавливается в соответствии с ГОСТ 380-94 [6] - для арматуры классов А-I и А-II и ГОСТ 5781-82 [7] - для арматуры класса А-III.

7.15 Для контроля толщины защитного слоя бетона и нахождения в конструкциях стержней арматуры могут быть применены современные магнитные приборы, например, ИЗС-10Н.

7.16 Результаты определения фактического армирования должны найти отражение в ведомостях дефектов; схемах вскрытий, в которых фиксируется расположение арматуры в бетонном сечении, ее диаметр, марка стали; протоколах химических и механических испытаний и измерений арматуры.

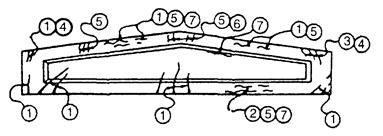

8 ОСОБЕННОСТИ ОБСЛЕДОВАНИЯ ФУНДАМЕНТОВ ТУРБОАГРЕГАТОВ

8.1 Фундаменты турбоагрегатов воспринимают кроме статической нагрузки еще и динамическую (вибрационную) при действующем оборудовании, поэтому большое значение при эксплуатации фундаментов имеет их монолитность, т.е. отсутствие трещин, раковин и пустот. Сигналом, свидетельствующим о возникновении опасных трещин в фундаменте, является увеличение амплитуд колебаний того или иного подшипника агрегата, если это не вызвано вибрацией самой машины.

Поэтому, как только будет замечено усиление вибрации подшипников, следует внимательно осмотреть при работающем турбоагрегате все наружные поверхности фундамента. При этом необходимо прощупать пальцами все обнаруженные трещины. Особо следует выделить «вибрирующие» трещины, т.е. такие, края которых вибрируют в разных режимах: в разных фазах, с разными частотами или неодинаковыми амплитудами.

8.2 В процессе обследования фундаментов турбоагрегатов должны быть учтены их специфические особенности, связанные в первую очередь с тем, что фундаменты являются в той или иной степени частью турбоагрегата, совместно с ним работающего.

Периодические изменения нагрузок на опорные конструкции фундаментов от работающих в разных режимах турбоагрегатов ускоряют процессы накопления повреждений, усталости и других явлений, вызывающих снижение их несущей способности.

8.3 Оценка состояния строительных конструкций фундаментов турбоагрегатов решается путем:

- визуального осмотра всех конструктивных элементов;

- инструментальной проверки прочностных характеристик и качества бетона (раздел 6) на определенных участках, выявление фактического армирования (раздел 7) и наличия прогибов и деформаций;

- классификации трещин (поверхностная или глубинная);

- анализа документации, отражающей особенности конструкций и условия эксплуатации;

- проведения при необходимости вибрационных исследований системы агрегат-фундамент;

- анализа сведений о дефекте фундаментов, о ремонтах, реконструкциях и переустройствах фундаментов.

8.4 При обследовании особое внимание следует обращать на дефекты и повреждения железобетонных фундаментов, которые выявляются в процессе эксплуатации и влияют на снижение эксплуатационной надежности системы турбоагрегат - фундамент - основание.

К недостаткам эксплуатируемых фундаментов следует отнести:

- появление трещин с раскрытием более 0,3 мм на поверхности ригелей, колонн и в зоне омоноличивания узлов соединения сборных элементов верхнего строения;

- разрушение поверхностного слоя бетона продольных и поперечных ригелей, колонн в результате пропитывания маслом, постоянного воздействия высоких температур и размораживания в период строительства;

- наличие пустот в бетоне зон омоноличивания узлов соединений сборных элементов верхнего строения;

- наличие каверн, раковин, пустот, необработанных рабочих швов и разрывов в монолитных элементах, сколов, возникающих от механических повреждений;

- наличие пустот и деформаций в бетоне подливок омоноличивания закладных деталей и фундаментных рам и, как следствие, ослабление анкерных болтов крепления опорных рам;

- неравномерный нагрев противоположных поверхностей ригелей, приводящий к образованию температурных трещин;

- жесткое крепление площадок обслуживания и конструкций перекрытий вокруг турбоагрегата к элементам конструкций фундамента.

8.5 В процессе непосредственного обследования фундаментов должна составляться карта дефектов и повреждений. Карта дефектов и повреждений составляется на каждую конструкцию (элемент) фундамента, в которую заносятся:

- место расположения, характер и размер раскрытия трещин;

- место расположения повреждений и дефектов: сколов, оголений арматуры, раковин, участков пористого и рыхлого бетона, неровностей;

- фактические геометрические размеры основных характеристик сечений;

- места оголения арматуры, диаметры обнаженных стержней;

- площади замасливания поверхностей элементов фундамента.

8.6 При проведении обследования фундаментов необходимо определить состояние арматуры с точки зрения коррозионных процессов (характер, вид, интенсивность коррозии), зафиксировать расположение арматуры в сечении, измерить толщину защитных слоев и оценить состояние сцепления арматуры с бетоном.

Коррозионный износ арматуры может определяться путем измерения толщины слоя продуктов коррозии. При этом глубина коррозионного износа составляет примерно половину общей толщины этого слоя.

8.7 При обнаружении трещин любого вида на поверхностях элементов фундаментов необходимо определить их положение, форму, направление, длину, ширину раскрытия, глубину, время и причину возникновения, а также установить, продолжается или прекратилось их развитие.

Принцип выявления трещин в элементах железобетонных конструкций изложен в разделе 5.

8.8 При выявлении в процессе контрольных геодезических измерений и анализа ранее выполненных измерений очага интенсивных осадок фундаментов необходимо разработать специальную программу для дальнейших наблюдений в зависимости от влияния деформаций на прочность и надежность фундамента или работу оборудования.

8.9 Особенностью обследования фундаментов и оснований является оценка их состояния по косвенным признакам (вибрационное состояние турбоагрегата, расцентровка валопроводов, сведения о периодическом наблюдении за осадками и деформациями). Не менее важны для оценки состояния фундаментов выборочные вскрытия, имеющиеся на энергопредприятии сведения по инженерной геологии, заключения по предыдущим обследованиям, дополнительные результаты инструментальной проверки прочности бетона и измерений сечений арматуры на вскрытых участках.

8.10 Критериями оценки возможности использования фундаментов при реконструкции и дальнейшей эксплуатации являются:

- отсутствие неравномерных осадок, соблюдение их предельных значений;

- сохранность тела бетона и его прочностных характеристик.

При наличии неравномерных деформаций оснований или их повышенных по сравнению с нормами значений вопрос о возможности использования оснований и фундаментов при реконструкции независимо от степени износа тела фундаментов должен решаться генпроектировщиком.

9 ОСОБЕННОСТИ ОБСЛЕДОВАНИЯ КОНСТРУКЦИЙ, ПОДВЕРЖЕННЫХ ВОЗДЕЙСТВИЮ АГРЕССИВНЫХ СРЕД

9.1 Среда считается агрессивной, если под ее воздействием происходит разрушение материала. Агрессивность среды определяется тремя степенями: слабой, средней и сильной. Процесс разрушения железобетонных и бетонных конструкций находится в прямой зависимости от степени агрессивности среды.

9.2 Для выбора способа восстановления разрушающихся железобетонных и бетонных конструкций и их антикоррозионной защиты в условиях действующих электростанций в первую очередь необходимо установить причины и вид коррозии (приложение Н), для чего кроме натурного обследования следует выполнить дополнительные специальные исследования и лабораторные химические анализы материала конструкций (приложение П).

9.3 При изучении проектно-технической документации необходимо:

- получить сведения о характере агрессивного воздействия среды на железобетонные и бетонные конструкции, о требованиях, предъявляемых к конструкциям в условиях данной агрессии, о мерах по снижению агрессивного воздействия среды и о защите от этой среды;

- проверить выполнение антикоррозионных защитных мероприятий - применение коррозионно-стойких материалов, проведение мероприятий по улучшению структуры материалов, по защите арматуры и закладных деталей от коррозии;

- выяснить особенности фактического влияния агрессивной среды на строительные конструкции - характер, интенсивность и скорость коррозии строительных материалов, степень реальной коррозионной стойкости материалов конструкции.

9.4 При непосредственном обследовании железобетонных и бетонных конструкций составляется ведомость дефектов и подробное описание внешнего вида конструкций - наличие сколов бетона, потеков, следов местных увлажнений, ржавых или масляных пятен, трещин, а также определяется коррозионное состояние арматуры и толщина защитных слоев. Внутри помещения определяются температура и относительная влажность воздуха, наличие и концентрация агрессивных газов и паров, наличие агрессивных соединений в производственных водах и растворах, а при необходимости - в грунтах и грунтовых водах.

9.5 Для определения глубины карбонизации - оценки защитных свойств бетона берется качественная проба фенолфталеина (однопроцентный спиртовой раствор) на свежем изломе бетона. При увлажнении бетона раствором фенолфталеина карбонизированный бетон сохраняет свой первоначальный цвет, некарбонизированный - приобретает малиновую окраску. Глубина карбонизации измеряется толщиной слоя от поверхности конструкции до границы окрашенной зоны. При наличии коррозии отбираются пробы неповрежденного и поврежденного бетона для химического и петрографического анализов. Химический анализ определяет содержание в цементном камне окислов, новообразований и продуктов выщелачивающей коррозии. Петрографический анализ выявляет микроструктуру бетона и новообразований. Дополнительной характеристикой структуры могут быть водопоглощение и объемная масса.

9.6 Для оценки состояния арматуры осматриваются участки, не защищенные бетоном, а также делаются специальные контрольные вскрытия.

Степень коррозии арматуры оценивается комплексом характеристик, включающих:

- характер (сплошная, язвенная, пятнами, тонким налетом или слоистая), цвет и плотность продуктов коррозии;

- площадь пораженной поверхности (в процентах общей площади вскрытой поверхности на участке погонной длиной 40 - 50 см, определенной визуально и по прилагаемой балльной системе - таблица 2);

- глубину коррозионных повреждений. Глубина коррозионных повреждений при равномерной коррозии измеряется толщиной слоя ржавчины, деленной на два, либо разностью проектного и фактического диаметров арматуры, деленной на два. При язвенной коррозии вырезают куски арматуры и удаляют ржавчину, погружая куски арматуры на 20 - 30 мин в десятипроцентный раствор соляной кислоты с добавлением однопроцентного ингибитора уротропина, промывая водой, а затем погружая на 5 мин в насыщенный раствор нитрита натрия и высушивая. Глубина язв измеряется иглой индикатора, укрепленного на штативе, микрометром либо линейкой с иглой.

Таблица 2 - Система балльной оценки степени коррозии

|

Степень коррозии, балл |

|

|

Совершенно чистая |

0 |

|

Коррозия точками и пятнами; язв, пластинок и ржавчины нет; площадь коррозионной поверхности до 50 % |

1 |

|

Налет ржавчины отдельными язвами глубиной до 0,1 мм; площадь коррозионной поверхности более 50 % |

2 |

|

Налет ржавчины на отдельных участках, образование пластинчатой ржавчины и язв глубиной до 0,5 мм при площади коррозионной поверхности: |

|

|

не более 25 % |

3 |

|

до 50 % |

4 |

|

более 50 % |

5 |

9.7 При отсутствии химической защиты для обычных железобетонных и бетонных конструкций, работающих в условиях высокой влажности (свыше 75 %) без агрессивных газов или в условиях повышенной влажности и слабоагрессивных газов, а также в условиях сильноагрессивной среды, но при наличии химической защиты, допускается ширина раскрытия трещин не более 0,2 мм. Расчет таких конструкций производится по раскрытию трещин.

9.8 Для преднапряженных конструкций, работающих в условиях агрессивных сред (водоподготовительная установка), образование трещин не допускается. Расчет их производится по второй категории трещиностойкости.

В проектах усиления или восстановления конструкций толщина защитного слоя арматуры предусматривается в зависимости от степени агрессивности среды и от вида химической защиты.

9.9 Пропитывание бетона строительных конструкций минеральными маслами - явление довольно частое. Даже очень плотные бетоны с течением времени промасливаются. Прочность бетона, пропитанного минеральными маслами и охлаждающими эмульсиями, снижается, при этом нарушается сцепление арматуры с бетоном, что особенно влияет на анкерные устройства преднапряженных конструкций.

10 АНАЛИЗ МАТЕРИАЛОВ ОБСЛЕДОВАНИЯ

10.1 После проведения обследования, сбора различных сведений, проведения необходимых исследований и расчетов производятся анализ полученных материалов, выявление причин возникновения дефектов, оценка влияния дефектов на надежность и долговечность железобетонных конструкций.

10.2 Анализируя материалы обследования, следует особо отметить характер происхождения различных дефектов. Все дефекты можно разделить на три основные группы:

- первая группа - дефекты, заложенные в проекте вследствие применения для отдельных конструкций и узлов неудачных и устаревших решений и отступлений от требований СНиП;

- вторая группа - дефекты, возникшие в процессе эксплуатации вследствие нарушения требований ПТЭ, небрежного отношения к конструкциям при ремонте и монтаже оборудования и развития дефектов первой группы;

- третья группа - дефекты, появившиеся в процессе строительства вследствие нарушения технологии производства строительно-монтажных работ, отступления от проекта при выполнении отдельных узлов и конструкций, применения некачественных материалов и конструкций.

10.3 Оценка технического состояния железобетонных конструкций выполняется по следующим основным показателям:

- прочности и устойчивости под воздействием статических и динамических нагрузок;

- надежности (в том числе долговечности).

10.4 Заключение по результатам детального (технического) обследования должно включать текстовую часть, схемы обследований, чертежи, приложения.

Текстовая часть заключения содержит:

- введение, в котором указывается объект обследования, цель обследовательских работ и время их выполнения, основание для проведения работ (договор, техническое задание и т.п.), общие сведения о железобетонных конструкциях, истории строительства и эксплуатации;

- краткое описание конструктивных решений обследуемого объекта;

- сведения об обследовавшихся железобетонных конструкциях, воздействиях на них, о наличии дефектов и повреждений и причинах их возникновения; оценку эксплуатационных характеристик конструкций;

- выводы о состоянии железобетонных конструкций, возможности их дальнейшего использования с рекомендациями по устранению дефектов и обеспечению долговечности конструкций с необходимыми в отдельных случаях проектными проработками по восстановлению несущей способности и совершенствованию эксплуатационных качеств конструкций, а также с рекомендациями по организации наблюдений за состоянием конструкций в целом и отдельных узлов.

В приложениях к заключению, как правило, должны включаться:

- программа или техническое задание на проведение обследования;

- акты, письма, протоколы и другая документация по вопросам проведения обследований;

- таблицы, графики с результатами испытаний примененных материалов конструкций;

- фотоиллюстрации, эскизы, схемы и т.п.

Приложение А

(рекомендуемое)

КАРТА ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ (плит покрытий, перекрытий)

Приложение Б

(рекомендуемое)

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

Условное обозначение дефекта или повреждения |

Характеристика дефекта или повреждения |

|

|

Выход арматуры на поверхность (строительный дефект). Обнаженная арматура не погнута. Цифрами показано количество стержней: сверху - вертикальных, сбоку - горизонтальных |

|

|

Арматура на поверхности бетона. Выгиб или выпучивание отдельных стержней, количество стержней (в одном или двух направлениях) и длина участка |

|

|

Поверхностное разрушение бетона (на глубину менее защитного слоя) - отслаивание лещадками, шелушение и т.п. |

|

|

Отслаивание защитного слоя бетона. Количество оголенных стержней и размеры поврежденного участка. Средняя глубина повреждения бетона (в скобках) |

|

|

Подтеки конденсата без признаков выщелачивания (значок в скобках - признак выщелачивания) |

|

|

Масляные пятна. Средняя глубина проникновения в бетон (в скобках) |

|

|

Трещина. Средняя ширина раскрытия |

|

|

Крупнопористый бетон, недостаточно провибрированный в процессе строительства или с малым количеством вяжущего |

|

|

Участки с низкой прочностью бетона и наличием отслоений крупного заполнителя от цементного камня |

|

|

Сквозное разрушение железобетонного элемента |

|

|

Раскрытие швов бетонирования в процессе эксплуатации из-за дефектов строительных работ. Цифрами показана длина и ширина раскрытия шва |

|

|

Нарушение защитных покрытий закладных деталей (в процентах от общей площади) |

|

|

Коррозия стали закладной детали (цифрами показаны глубина и площадь поражения) |

|

|

Участки нарушенных антикоррозионных покрытий (П), гидроизоляции (Г), футеровки (Ф) |

|

|

Волосяные трещины с шириной раскрытия менее 0,3 мм |

|

Примечание - Цифрами указаны размеры поврежденных участков в миллиметрах. |

|

Приложение В

(рекомендуемое)

ВЕДОМОСТЬ ДЕФЕКТОВ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ КОНСТРУКЦИЙПредприятие Объект ______________________________ ______________________________

Составил____________________________________________________ ф. и. о. «_____» ___________________________________________ 200__ г. |

|||||||||||||||||||||||||||||||||||||

Приложение Г

(справочное)

ПРИЗНАКИ, ХАРАКТЕРИЗУЮЩИЕ СОСТОЯНИЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

Категория состояния конструкций |

Признак |

|

1 Исправное. Отсутствуют видимые дефекты и повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкций. Необходимости в ремонтно-восстановительных работах на момент обследования нет |

На поверхности бетона видимых дефектов и повреждений нет или имеются отдельные раковины, выбоины, волосяные трещины, антикоррозионная защита закладных деталей не нарушена, поверхность арматуры при вскрытии чистая. Глубина нейтрализации бетона не превышает половины толщины защитного слоя. Ориентировочная прочность бетона не ниже проектной. Антикоррозионная защита конструкций не имеет нарушения сплошности |

|

2 Удовлетворительное. Отсутствуют видимые дефекты и повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкций. Защитные свойства бетона по отношению к арматуре на отдельных участках исчерпаны; требуется их восстановление и устройство антикоррозионной защиты |

Антикоррозионная защита железобетонных элементов частично повреждена, на отдельных участках мокрые и масляные пятна. В местах с малым защитным слоем проступают следы коррозии распределительной арматуры или хомутов, коррозия рабочей арматуры отдельными точками и пятнами; язв и пластинок ржавчины нет. Антикоррозионная защита закладных деталей не нарушена, глубина нейтрализации бетона не превышает толщины защитного слоя. Изменен цвет бетона вследствие пересушивания, местами отслоение бетона при простукивании. Шелушение граней и ребер конструкций, подвергавшихся замораживанию. Ориентировочная прочность бетона не ниже проектной |

|

3 Неисправное. Существуют повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкций, но на момент обследования не угрожающие безопасности работающих. Требуется усиление |

Пластинчатая ржавчина на стержнях оголенной арматуры в зоне продольных трещин или на закладных деталях; трещины в растянутой зоне бетона, превышающие их допустимое раскрытие. Бетон в растянутой зоне на глубине защитного слоя между слоями арматуры легко крошится. Снижение ориентировочной прочности бетона в сжатой зоне изгибаемых элементов до 30 % и в остальных случаях до 20 %. Провисание отдельных стержней распределительной арматуры, выпучивание хомутов, разрыв отдельных из них вследствие коррозии стали. Уменьшенная по сравнению с требованиями норм и проекта площадь опирания сборных элементов |

|

4 Недопустимое. Существуют повреждения, свидетельствующие об опасности пребывания людей в районе обследуемых конструкций. Требуются немедленные страховочные мероприятия: ограничение нагрузок (недопущение складирования материалов, деталей и т.д., ограничение грузоподъемности кранов и их сближения); устройство предохранительных сеток и т.п. |

Дефекты в средних пролетах многопролетных балок и плит; разрыв хомутов в зоне наклонных трещин, разрывы отдельных стержней арматуры в растянутой зоне, выпучивание арматуры в сжатой зоне; раздробление бетона, выкрашивание крупного заполнителя в сжатой зоне. Уменьшенная по сравнению с требованиями норм и проекта площадь опирания сборных элементов |

|

5 Недопустимо аварийное. Существуют повреждения, свидетельствующие о возможности обрушения конструкций. Требуется немедленная разгрузка конструкции и устройство временных креплений (стоек, подпорок, накладок и др.). |

Трещины, пересекающие опорную зону анкеровки растянутой арматуры; трещины в конструкциях, испытывающие знакопеременные воздействия (вызывающие слипание бетона и др.); отход анкеров от пластин закладных деталей из-за коррозии стали в сварных швах или других причин; деформация закладных и соединительных элементов с взаимным смещением последних; смещение опор; значительные прогибы изгибаемых элементов при наличии трещин в растянутой зоне более 0,5 мм; разрыв хомутов сжатых элементов ферм; разрыв хомутов в зоне наклонной трещины; разрыв отдельных стержней рабочей арматуры в растянутой зоне, выпучивание арматуры в сжатой зоне; раздробление бетона и выкрашивание заполнителя в сжатой зоне. Уменьшенная по сравнению с требованиями норм и проекта площадь опирания сборных элементов |

|

Примечание - Для отнесения конструкции к перечисленным в таблице категориям состояния достаточно наличия хотя бы одного признака, характеризующего эту категорию. |

|

Приложение Д

(справочное)

НАИБОЛЕЕ ХАРАКТЕРНЫЕ ДЕФЕКТЫ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

Вид дефекта |

Возможные причины появления |

Возможные последствия |

|

1 Волосяные трещины, не имеющие четкой ориентации, появляющиеся при изготовлении |

Усадка в результате принятого режима тепловлажностной обработки, состава бетонной смеси, свойств цемента и т.д. |

На несущую способность не влияют. Могут снизить долговечность |

|

2 Волосяные трещины вдоль арматуры, иногда след ржавчины на поверхности бетона |

Коррозия арматуры (слой коррозии до 0,5 мм) при потере бетоном защитных свойств (например, при карбонизации) |

Снижение несущей способности до 5 %. Может снизиться долговечность |

|

3 Сколы бетона |

Механические воздействия |

При расположении в сжатой зоне - снижение несущей способности за счет уменьшения площади сечения. При расположении в растянутой зоне - на несущую способность не влияют |

|

4 Промасливание бетона |

Технологические протечки |

Снижение несущей способности бетона на 30 % |

|

5 Трещины вдоль арматурных стержней до 3 мм. Явные следы коррозии арматуры |

Развиваются в результате коррозии арматуры. Толщина продуктов коррозии до 3 мм |

Снижение несущей способности в зависимости от толщины слоя коррозии арматуры и размеров выключенного из работы бетона сжатой зоны. Кроме того, уменьшение несущей способности нормальных сечений в результате нарушения сцепления арматуры с бетоном до 20 %. При расположении дефекта на опорных участках состояние конструкций аварийное |

|

6 Отслоение защитного слоя бетона |

Снижение несущей способности в зависимости от уменьшения площади сечения арматуры в результате коррозии и уменьшения размеров поперечного сечения сжатой зоны. Кроме того, снижение прочности нормальных сечений до 30 % в результате нарушения сцепления арматуры с бетоном. При расположении дефекта на опорном участке - состояние аварийное |

|

|

7 Нормальные трещины в изгибаемых конструкциях и в растянутых элементах конструкций шириной раскрытия для стали класса: - А-I более 0,5 мм; - А-II, А-II, А-IIIВ, А-IV более 0,4 мм. В остальных случаях более 0,3 мм. Имеются трещины с разветвленными концами |

Перегрузка конструкций в результате снижения прочности бетона или нарушения сцепления арматуры с бетоном |

Состояние аварийное |

|

8 Наклонные трещины, пересекающие арматуру |

Перегрузка конструкции. Нарушение анкеровки арматуры |

Состояние аварийное |

|

9 Относительные прогибы, превышающие допустимые значения |

Перегрузка конструкций |

Степень опасности определяется в зависимости от наличия других дефектов. Например, наличие этого дефекта и дефекта по п. 7 - состояние аварийное |

|

10 Повреждения арматуры и закладных деталей (надрезы, вырывы и т.п.) |

Механические воздействия, коррозия арматуры |

Снижение несущей способности пропорционально уменьшению площади сечения |

|

11 Выпучивание сжатой арматуры, продольные трещины в сжатой зоне, шелушение бетона сжатой зоны |

Перегрузка конструкций |

Состояние аварийное |

|

12 Разрывы или смещения поперечной арматуры в зоне наклонных трещин |

Перегрузка конструкций |

Состояние аварийное |

Приложение Е

(справочное)

КЛАССИФИКАЦИЯ ТРЕЩИН В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

Приложение Ж

(рекомендуемое)

ПРИМЕРЫ ДИАГНОСТИЧЕСКОГО СОСТОЯНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПО ХАРАКТЕРУ ТРЕЩИНООБРАЗОВАНИЯ И ДРУГИХ ПОВРЕЖДЕНИЙ

|

Вид повреждения |

Схема повреждения |

Причина повреждения |

Мероприятия по устранению дефектов и повреждений |

Балки |

|||

|

Нормальные трещины в растянутой зоне |

|

Действие изгибающего момента при перегрузке. Снижение прочности бетона. Уменьшение диаметра арматуры в результате коррозии |

Усиление по расчету нормальных сечений. Защита от коррозии. Заделка трещин |

|

Наклонные трещины у опор |

|

Действие поперечной силы и изгибающего момента при перегрузке. Снижение прочности бетона. Недостаточная площадь поперечной арматуры |

Усиление по расчету наклонных сечений. Защита от коррозии. Заделка трещин |

|

Трещины вдоль арматуры, ржавые подтеки |

|

Коррозия арматуры в результате нарушения защитного слоя бетона, действия агрессивных сред |

Восстановление защитного слоя бетона, защита арматуры от коррозии. Усиление балки по расчету |

|

Раздробление бетона между наклонными трещинами |

1 - наклонные трещины; 2 - раздробленный бетон |

Раздавливание бетона от действия главных сжимающих напряжений вследствие перегрузки или снижения прочности бетона |

Усиление балки |

|

Усадочные трещины |

|

Температурно-влажностные и усадочные деформации бетона |

Инъецирование глубоких трещин, затирка поверхностных трещин |

|

Нормальные трещины в сжатой зоне |

|

Большие усилия обжатия предварительно напряженной арматурой при изготовлении, перевозке и складировании |

Усиление по расчету |

|

Продольные трещины в сжатой зоне |

|

Раздавливание сжатой зоны бетона вследствие перегрузки или снижения прочности бетона |

Усиление сжатой зоны балки |

|

Сколы защитного слоя бетона |

1 - скол защитного слоя; 2 - отслоившаяся лещадка бетона |

Механические повреждения при перевозке и эксплуатации, коррозия арматуры. Огневое воздействие |

Восстановление разрушенных участков. Усиление балки по расчету |

|

Шелушение поверхности бетона |

|

Воздействие агрессивных сред, попеременное замораживание - оттаивание или увлажнение - высыхание |

Защита от агрессивного воздействия среды. Восстановление разрушенных поверхностей балки |

Плиты |

|||

|

Нормальные трещины в растянутой зоне |

|

Действие изгибающего момента при перегрузке, снижении прочности бетона, уменьшение диаметра в результате коррозии |

Усиление по расчету нормальных сечений. Защита от коррозии. Заделка трещин |

|

Наклонные трещины у опор |

|

Действие поперечной силы и изгибающего момента при перегрузке, снижение прочности бетона, уменьшение площади поперечной арматуры |

Усиление по расчету наклонных сечений. Защита от коррозии. Заделка трещин |

|

Трещины по контуру полок плит |

|

Недостаточная анкеровка арматуры полки в продольных ребрах |

Усиление полки плиты |

|

Трещины вдоль арматуры, ржавые подтеки |

|

Коррозия арматуры в результате нарушения защитного слоя бетона и воздействия агрессивных сред |

Восстановление защитного слоя бетона. Защита арматуры от коррозии. Усиление плиты по расчету |

|

Сколы бетона, продавливание полки |

1 - сколы бетона; 2 - продавливание участка плиты |

Механические повреждения при перевозке и эксплуатации, оголение арматуры с целью подвески технологического оборудования |

Восстановление разрушенных участков, снятие подвесок и креплений |

|

Отслоившиеся лещадки бетона |

|

Огневое воздействие. Коррозия арматуры. Давление новообразований (солей, льда) |

Восстановление поврежденных участков. Усиление по расчету. Защита от агрессивного воздействия среды |

|

Разрушение поверхности бетона (шелушение) |

|

Воздействие агрессивных сред. Попеременное замораживание - оттаивание или увлажнение - высыхание |

Защита от агрессивного воздействия среды. Восстановление поврежденных поверхностей бетона |

Колонны |

|||

|

Продольные трещины по всему сечению |

|

Перегрузка при центральном сжатии. Снижение прочности бетона |

Усиление колонны по расчету |

|

Продольные трещины в сжатой зоне |

|

Перегрузка при малых эксцентриситетах, увеличение ℓ0. Снижение прочности бетона. Уменьшение диаметра сжатой арматуры вследствие коррозии |

Усиление колонны по расчету |

|

Сколы бетона на ребрах |

|

Механические повреждения при перевозке и эксплуатации. Коррозия арматуры. Огневые воздействия |

Восстановление сколотых участков. Защита от коррозии. Усиление по расчету |

|

Нормальные трещины в растянутой зоне, продольные трещины в сжатой зоне |

1 - нормальные трещины; 2 - продольные трещины |

Перегрузка при больших эксцентриситетах, увеличение ℓ0. Снижение прочности бетона. Уменьшение диаметра растянутой и сжатой арматуры вследствие коррозии |

Усиление колонны по расчету |

|

Шелушение поверхности бетона |

|

Воздействие агрессивных сред. Попеременное замораживание - оттаивание бетона или увлажнение - высыхание |

Защита от агрессивного воздействия среды. Восстановление поверхности бетона |

|

Трещины вдоль арматуры, ржавые подтеки |

1 - трещины вдоль арматуры; 2 - направление давления продуктов коррозии арматуры |

Коррозия арматуры вследствие нарушения защитного слоя бетона и воздействия агрессивных сред |

Восстановление защитного слоя бетона. Защита арматуры от коррозии. Усиление колонны по расчету |

|

Отслоившиеся лещадки бетона |

|

Огневое воздействие при пожаре. Давление новообразований (солей, льда) |

Восстановление поврежденных участков. Усиление колонны по расчету |

|

Нормальные трещины в консолях |

|

Воздействие изгибающего момента при перегрузке, увеличении эксцентриситета приложения нагрузки. Уменьшение диаметра арматуры вследствие коррозии |

Усиление консоли колонны по расчету |

|

Наклонные трещины в консолях |

|

Действие поперечной силы при перегрузке. Снижение прочности бетона. Уменьшение диаметра арматуры (хомутов и отгибов) вследствие коррозии |

Усиление консоли по расчету |

Приложение И

(справочное)

ПЕРЕЧЕНЬ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НЕКОТОРЫХ ПРИБОРОВ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА

1 Приборы механического действия

1.1 Характеристика приборов для метода отскока

|

Тип прибора |

Энергия удара, Дж |

Особенности использования |

|

КМ |

2,2 |

- |

|

ОМШ-1 |

2,4 |

- |

1.2 Характеристика приборов для метода пластической деформации

|

Тип прибора |

Энергия удара, Дж |

Особенности использования |

|

Молоток НИИМосстроя (Кашкарова) |

Произвольная |

Сила физического удара |

|

ПМ-2 |

- |

Сила калиброванной пружины |

1.3 Характеристика приборов для метода отрыва

|

Тип прибора |

Тип анкерного устройства |

Усилие вырыва, кН |

|

ГПВ-5 |

I, II |

50 |

|

ИЦ 188.00.000 |

III |

60 (со скалыванием) |

|

УРС-2 |

- |

- |

|

ГПНС-4 |

III |

40 |

|

ГПНС-5 |

I, II |

50 |

2 Ультразвуковые приборы

|

Тип прибора |

Характеристика прибора |

Предел допустимой погрешности, % |

Завод-изготовитель |

||||

|

Диапазон измерения времени распространения ультразвука, мкс |

Режим измерения |

Система отсчета |

Электрическое питание |

Метод определения прочности |

|||

|

Бетон-8 |

20 - 999,9 |

Автоматический |

Цифровая |

Универсальное |

1,5 |

ВНИИЖелезобетон (Москва) |

|

|

УК-14ПМ |

20 - 999,9 |

5 - 6 |

МГП «Стройприбор» (Москва) |

||||

|

Бетон-12 |

20 - 999,9 |

Автономное |

1,0 |

ВНИИЖелезобетон (Москва) |

|||

|

Бетон-22 |

20 - 999,9 |

1,0 |

МГП «Стройприбор» (Москва) |

||||

|

УК-1401 |

15 - 17 |

1,0 |

МНПО «Спектр» (Москва) |

||||

Приложение К

(рекомендуемое)

РЕЗУЛЬТАТЫ ВСКРЫТИЙ АРМАТУРЫ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ

Предприятие____________ Объект_____________________

|

Отметка |

Наименование конструктивного элемента |

Эскиз сечения (размеры, мм) |

Продольная арматура в растянутой зоне сечения |

Поперечная арматура |

Примечание |

||||||

|

над крайней опорой |

над средней опорой |

в пролете |

Диаметр, мм |

Количество |

|||||||

|

Диаметр, мм |

Количество |

Диаметр, мм |

Количество |

Диаметр, мм |

Количество |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Составитель ____________________________________________

ф. и. о.

«________» ___________________________________________ 200__ г.

Приложение Л

(рекомендуемое)

РЕЗУЛЬТАТЫ ВСКРЫТИЙ АРМАТУРЫ СЖАТЫХ ЭЛЕМЕНТОВ

Предприятие____________ Объект_________________

|

Наименование конструктивного элемента |

Отметка вскрываемого сечения |

Эскиз сечения (размеры, мм) |

Арматура |

Хомуты |

Примечание |

||

|

Диаметр, мм |

Количество |

Диаметр, мм |

Шаг, мм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Составитель _________________________________________

ф. и. о.

«_____» ________________________________ 200__ г.

Приложение М

(справочное)

СТАДИИ КОРРОЗИОННОГО ПОВРЕЖДЕНИЯ АРМАТУРЫ

|

Стадия коррозионного повреждения арматуры |

Состояние защитных слоев бетона и толщина слоя продуктов коррозии на арматурных стержнях |

|

I |

В защитных слоях бетона имеются отдельные трещины шириной раскрытия до 0,3 мм, расположенные вдоль арматурных стержней. Толщина слоя продуктов коррозии на арматурных стержнях до 0,5 мм |

|

II |

В защитных слоях бетона имеются многочисленные трещины шириной раскрытия до 3 мм, расположенные вдоль арматурных стержней. Толщина слоя продуктов коррозии на арматурных стержнях до 3 мм |

|

III |

Произошло частичное или полное отслоение защитных слоев бетона. Толщина слоя продуктов коррозии на арматурных стержнях превышает 3 мм |

Приложение Н

(справочное)

КЛАССИФИКАЦИЯ ПРОЦЕССОВ КОРРОЗИИ БЕТОНА И ЖЕЛЕЗОБЕТОНА

|

Коррозирующий материал |

Вид коррозии |

Агрессивный фактор |

Коррозионные процессы |

Характерные особенности |

Районы возникновения |

|

Бетон |

Первый - выщелачивание |

Растворяющая способность воды |

Растворение гидрата окиси кальция и гидролиз гидросиликатов и других материалов цементного камня |

Образование на внутренней поверхности бетона, не соприкасающейся с водой, белых потеков, хлопьев или сталактитов |

В подвальных помещениях береговых насосных, кабельных каналах и дымовых трубах |

|

Второй - растворение, усиленное химическими реакциями |

Содержание ионов водорода |

Растворение минералов цементного камня, усиленное действием кислот |

Бетон имеет шероховатую и рыхлую структуру; чаще всего бурый или грязно-белый цвет. Наружные поверхности конструкций шелушатся и отслаиваются кусками и лещадками |

Утечка кислот в водоподготовительной установке, при химической очистке котлов и турбогенераторов и т.д. |

|

|

Содержание солей |

То же, сопровождающееся обменными реакциями с солями, в первую очередь с солями магния |

То же |

В водоподготовительных установках |

||

|

Третий - образование в структуре бетона новых веществ с увеличением объема |

Содержание сульфатов |

Образование гидросульфоалюмината кальция со значительным увеличением объема |

Образование на поверхности бетона сетки трещин, пузырей, местных расслаиваний и искривлений первоначальной формы |

На электростанциях чаще всего развивается совместно с коррозией первого вида |

|

|

Содержание сульфатов при одновременном содержании хлоридов |

Образование двуводного гипса с тем же эффектом |

То же |

То же |

||

|

Высокое содержание солей при наличии испаряющей поверхности |

Накопление в порах бетона солей, способных переходить в другие кристалло-гидратные формы с изменением объема |

-"- |

В помещениях солевых хозяйств водоподготовительной установки |

||

|

Электрокоррозия |

Во всех зданиях и сооружениях при утечке постоянного тока с основного пути |

Электролиз компонентов цементного камня с разрушением контактов |

Образование трещин в защитном слое бетона, параллельных рабочей арматуре |

Во всех зданиях и сооружениях при утечке постоянного тока с основного пути |

|

|

Сталь |

Газовая коррозия |

Содержание в атмосфере кислых газов |

Те же, что и при коррозии второго вида |

Те же, что и при коррозии второго вида |

Те же, что и при коррозии второго вида |

|

Атмосферная коррозия |

Кислород и повышенная влажность воздуха |

Электрохимическое окисление и образование гидроокисей |

Образование на бетоне трещин, расслоений и ржавых потеков |

Во всех зданиях и сооружениях |

|

|

Электрокоррозия |

Прохождение постоянного электрического тока |

Анодное растворение |

Образование трещин в защитном слое бетона, параллельных рабочей арматуре |

Во всех зданиях и сооружениях при утечке постоянного тока с основного пути |

Приложение П

(рекомендуемое)