ГОСТ Р 51255-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОЛЕСНЫЕ ПАРЫ ДЛЯ ВАГОНОВ

МЕТРОПОЛИТЕНА

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОССТАНДАРТ РОССИИ

МОСКВА

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации МТК 243 «Вагоны»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22 марта 1999 г. № 83

3 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 51255-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КОЛЕСНЫЕ ПАРЫ ДЛЯ ВАГОНОВ МЕТРОПОЛИТЕНА Общие требования безопасности Car

wheelsets of metro coaches. |

Дата введения 2000-01-01

1 Область применения

Настоящий стандарт устанавливает требования безопасности ко вновь изготавливаемым колесным парам вагонов метрополитена колеи 1520 мм.

Требования стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ПР 50.2.002-94 Государственная система обеспечения единства измерений. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм

ГОСТ 398-96 Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена. Технические условия

ГОСТ Р 52465-2005 Масло подсолнечное. Технические условия

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5791-81 Масло льняное техническое. Технические условия

ГОСТ 7931-76 Олифа натуральная. Технические условия

ГОСТ 10791-2004 Колеса цельнокатаные. Технические условия

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия

(Измененная редакция, Изм. № 1, 2).

3 Требования безопасности

3.1 Колесные пары должны быть изготовлены в соответствии с требованиями настоящего стандарта, технических условий на конкретные типы, по утвержденной конструкторской документации.

3.2 Колесные пары формируют из:

- осей по ГОСТ 31334;

- колес по ГОСТ 10791;

- бандажей по ГОСТ 398.

3.1, 3.2 (Измененная редакция, Изм. № 1, 2).

3.3 Колесные пары формируют методом холодной запрессовки.

3.4 Монтаж подшипников букс, редуктора, лабиринтных и запорных колец производят методом горячей насадки. Температура нагрева внутренних колец подшипников или подшипников в целом - не более 120 °С, а лабиринтных и запорных колец - не более 160 °С с обеспечением натягов по утвержденной конструкторской документации (далее - КД). По согласованию с заказчиком допускается холодная напрессовка подшипников.

3.5. Элементы колесных пар (колесные центры, колеса, зубчатые колеса и оси) при запрессовке должны иметь одинаковую температуру. Допускается превышение температуры насаживаемых элементов над температурой оси не более 10 °С.

3.6 Конечные усилия запрессовки колес на оси должны быть в пределах 39 - 58 тс на каждые 100 мм диаметра подступичной части оси, при этом натяги должны быть в пределах 0,10 - 0,25 мм.

Конечные усилия и натяги запрессовки колесных центров на ось должны соответствовать рабочим чертежам.

3.7 Насадку бандажа производят с натягами:

0,7 - 0,9 мм на колесный центр;

0,9 - 1,2 мм на центральный диск.

3.9 Допуски форм подступичных частей оси и профиля продольного сечения - 0,05 мм.

3.10 Шероховатость поверхностей отверстий ступиц колес при расточке - Rz £ 20 мкм по ГОСТ 2789.

Допуски формы поверхности отверстий ступиц не должны превышать:

- допуска круглости (овальности) - 0,025 мм;

- допуска профиля продольного сечения (конусообразности) - 0,05 мм при условии расположения большего диаметра отверстия ступицы с внутренней стороны колеса.

3.11 Перед запрессовкой поверхности отверстия ступиц и подступичных частей осей очищают, насухо протирают и покрывают тонким слоем олифы по ГОСТ 7931 или растительного (льняного по ГОСТ 5791, или подсолнечного по ГОСТ 1129) масла.

(Измененная редакция, Изм. № 1).

3.12 Колесные пары и их элементы подвергают магнитному и ультразвуковому контролю. При этом дополнительно проводят ультразвуковой контроль осей на отсутствие металлургических дефектов, эквивалентных плоскодонному отражателю диаметром 3,6 мм по ГОСТ 24507.

3.13 Сборку подшипников букс и редуктора, а также лабиринтных и запорных колец производят в помещении при температуре воздуха не ниже 12 °С.

3.14 Радиальные и аксиальные зазоры посаженных подшипников должны соответствовать требованиям действующей конструкторской документации.

(Новая редакция, Изм. № 2).

3.15 Толщина диска цельнокатаного колеса у обода должна быть не менее:

17 мм - для вагонов модели 81-717/714;

19 мм - для вагонов модели 81-720/721.

Для других моделей вагонов - в соответствии с КД.

3.16 Профиль поверхности катания колеса должен соответствовать конструкторской документации, если иное не предусмотрено договором на поставку.

(Измененная редакция, Изм. № 1).

3.17 Разность твердости цельнокатаных колес или бандажей на одной колесной паре не должна превышать 20 НВ. Твердость колес и бандажей подтверждают в сертификатах на них.

3.19 Допуск параллельности внутренних граней ободьев колес или бандажей одной колесной пары - 0,7 мм.

Разность диаметров колес по кругу катания одной колесной пары не должна превышать 0,5 мм.

3.22 Боковой зазор между зубьями зубчатой передачи должен быть не менее:

0,36 мм; колебание бокового зазора в одной зубчатой паре должно быть не более 0,12 мм для вагонов типа Е и их модификаций и модели 81-717/714;

0,185 мм в зацеплении вала-шестерни с промежуточной шестерней и 0,250 мм в зацеплении шестерни и зубчатого колеса входного вала для вагонов модели 81-720/721.

Для других моделей вагонов - в соответствии с КД.

3.23 Суммарное пятно контакта зубьев зубчатой передачи тягового редуктора должно быть, %, не менее:

50 - по высоте зубьев;

70 - по длине зубьев.

3.25 Зубчатые зацепления редуктора колесной пары должны работать плавно, без заеданий и стука, перегрева корпуса буксы и корпуса редуктора в зонах подшипников более чем 20 °С по отношению к температуре окружающей среды и без подтекания смазки через уплотнения.

3.26. Продольные вырубки на наружной боковой поверхности бандажа - по ГОСТ 398.

3.27. Минимальные сроки службы комплектующих изделий колесной пары - по нормативным документам на эти изделия.

Назначенные максимальные сроки службы:

31 год - оси;

31 год - зубчатого колеса;

31 год - шестерни.

(Измененная редакция, Изм. № 1).

3.28. Колесную пару после приемки окрашивают согласно требованиям рабочих чертежей.

4 Маркировка

4.1 Элементы колесных пар должны иметь четко обозначенные знаки маркировки и клеймения:

- оси по ГОСТ 31334;

(Новая редакция, Изм. № 2).

- колеса цельнокатаные по ГОСТ 10791;

- бандажи по ГОСТ 398.

4.2 Зубчатые колеса и шестерни маркируют в соответствии с требованиями рабочих чертежей.

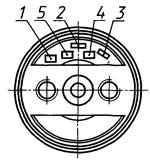

4.3 На торце первой шейки оси колесной пары при формировании выбивают:

- знак формирования;

- клеймо ОТК;

- условный номер предприятия, сформировавшего колесную пару;

- приемочные клейма заказчика;

- дату формирования.

Первая шейка оси - шейка со стороны редукторного узла колесной пары.

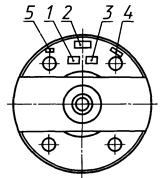

Рисунок 1 - для колесной пары с диаметром шейки 110 мм

Рисунок 2 - для колесной пары с диаметром шейки 130 мм

1 - знак формирования; 2 - дата формирования; 3 - условный номер предприятия, сформировавшего колесную пару; 4 - приемочное клеймо заказчика; 5 - клеймо ОТК

(Измененная редакция, Изм. № 1).

4.4 К каждой вновь сформированной колесной паре прилагают технический паспорт.

5 Методы контроля

5.1 Прессовые работы производят на гидравлическом прессе, оборудованном прибором-индикатором для записи на ленте диаграммы запрессовки. Масштаб записи диаграммы запрессовки должен быть не менее 1:2, а скорость движения плунжера пресса при запрессовке - не более 2 мм/с. Требования к диаграммам запрессовок указаны в приложении А.

5.2 Разность температур различных участков бандажа при нагреве (3.8) проверяют по методике, утвержденной в установленном порядке.

5.3 Отклонения от круглости и профиля продольного сечения (3.9) проверяют микрометром.

5.4 Шероховатость поверхностей отверстий ступиц колес (3.10) перед запрессовкой проверяют по эталонам шероховатости. Овальность и конусообразность - индикаторным нутромером.

5.5 Профиль поверхности катания колеса (3.16) проверяют специальным шаблоном.

Зазоры между профилем поверхности катания колеса и рабочей поверхностью шаблона не должны превышать 0,5 мм, а по высоте гребня - 1 мм.

5.6 Толщину диска цельнокатаного колеса (3.15) и расстояние между внутренними боковыми поверхностями ободьев колес (3.18) проверяют специальным измерительным инструментом.

5.7 Разность расстояний между внутренними боковыми поверхностями ободьев колес (3.18) определяют как разность наибольшего и наименьшего расстояний, измеренных в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, специальным измерительным инструментом.

5.8 Отклонения от соосности кругов катания колес относительно базовой поверхности (3.20) проверяют индикатором часового типа.

5.9 Разность расстояний от торцев предподступичных частей оси до внутренних боковых поверхностей ободьев колес (3.21) определяют специальным измерительным инструментом.

5.10 Боковой зазор между зубьями зубчатой передачи (3.22) определяют по углу свободного поворота шестерни при заторможенном зубчатом колесе индикатором часового типа.

5.11 Суммарное пятно контакта зубьев зубчатой передачи (3.23) определяют визуально в соответствии с ГОСТ 1643 по краске, которую наносят перед сборкой редуктора на рабочую поверхность зубьев.

5.12 Натяг и отклонение от круглости (3.7, 3.24) проверяют штихмасом и микрометром.

5.13 Глубину продольных вырубок (3.26) проверяют индикатором часового типа, длину вырубок - измерительной линейкой.

5.14 Плавность вращения колесной пары на стенде (3.25), наличие заеданий проверяют органолептическим методом. Наличие стука проверяют стетоскопом. Температуру нагрева в зонах подшипников проверяют на обкаточном стенде электронным прибором теплового контроля. Подтекание смазки проверяют визуально.

(Измененная редакция, Изм. № 1, 2).

5.15 Качество окраски колесных пар (3.28) и маркировку (разд. 4) проверяют визуально.

5.16 Измерительные инструменты и приборы должны быть поверены по ГОСТ 8.002.

ПРИЛОЖЕНИЕ А

(обязательное)

Требования к диаграммам запрессовок элементов колесных пар на ось

А.1 Класс точности самопишущего прибора должен быть не ниже 1,5 %, ширина диаграммной ленты - не менее 100 мм, масштаб записи по длине - не менее 1:2, одно деление по высоте диаграммы, равное 1 мм, должно соответствовать усилию не более 25 кН (2,5 тс).

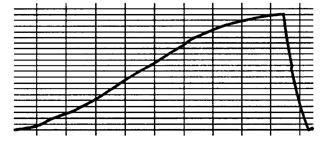

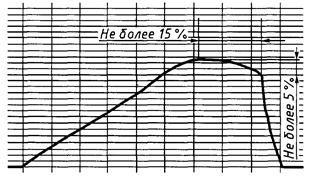

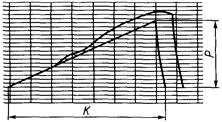

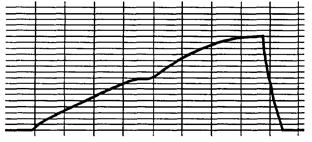

А.2 По форме нормальная индикаторная диаграмма запрессовки должна иметь плавно нарастающую кривую, несколько выпуклую вверх на всей длине с начала и до конца запрессовки (рисунок А.1).

Рисунок А.1

(Измененная редакция, Изм. № 1).

A.3 Минимальную допускаемую длину диаграммы L, мм, определяют по формуле

L = 0,85bK,

где 0,85 - коэффициент, учитывающий степень шероховатости сопрягаемых поверхностей;

b - минимальная длина ступицы за вычетом радиусов скругления;

K - передаточное число индикатора (масштаб диаграммы по длине).

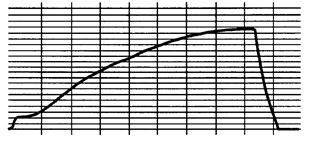

А.4 В зависимости от конструктивных особенностей колесных пар допускают следующие отклонения от нормальной формы запрессовочной диаграммы:

а) скачкообразное повышение давления в начальной точке диаграммы до 2 тс с последующим допустимым горизонтальным участком до 5 % теоретической длины диаграммы (рисунок А.2);

Рисунок А.2

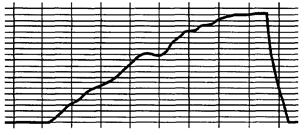

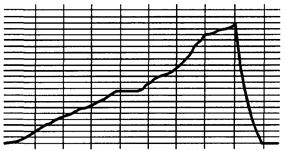

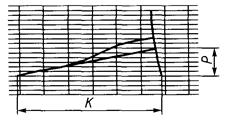

б) наличие площадок или впадин на диаграмме в местах расположения выточек масляных канавок в ступицах (рисунки A.3 и А.4);

Рисунок А.3

Рисунок А.4

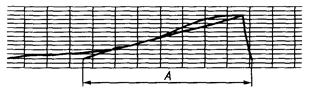

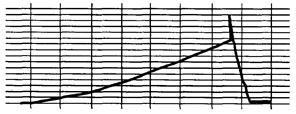

в) вогнутость кривой диаграммы при запрессовке колесного центра с удлиненной ступицей или втулки при условии, если проведенная к кривой касательная прямая, соединяющая диаграммы, отсечет отрезок А, не менее:

100 мм - для колесного центра с удлиненной ступицей;

75 мм - для втулки (рисунок А.5);

Рисунок А.5

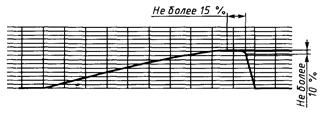

г) горизонтальная прямая на диаграмме в конце запрессовки на длине, не превышающей 15 % длины диаграммы, или падение усилия не более 5 % максимального усилия запрессовки на длине, не превышающей 10 % длины диаграммы (рисунок А.6);

Рисунок А.6

Характерные отклонения в диаграммах запрессовки элементов колесных пар

д) скачкообразное повышение усилия в конце диаграммы, если конструкцией предусмотрена напрессовка до упора в какой-либо элемент или вследствие замедленного прекращения поступления масла в цилиндр пресса при окончании процесса запрессовки.

Скачкообразное повышение усилия в конце диаграммы при определении предельных усилий (рисунок А.7) в учет не принимается;

Рисунок А.7

е) плавные колебания усилия в любой части диаграммы, если каждое последующее значение выше предыдущего, или при наличии одного горизонтального прямого участка менее 5 мм (рисунок А.8).

Рисунок А.8

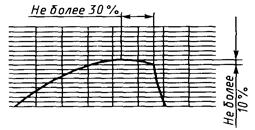

ж) падение усилий не более 10 % максимального усилия при запрессовке зубчатого колеса на длине не более 30 % длины диаграммы (рисунок А.9);

Рисунок А.9

з) вогнутость кривой диаграммы при запрессовке колес, колесных центров с нормальной ступицей или зубчатых колес при условии, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном минимально допустимой длине диаграммы K и отсекающей на диаграмме значение запрессовочного усилия Р, не менее минимально допустимого (рисунки А.10, А.11);

Рисунок А.10

Рисунок А.11

и) падение усилия не более 10 % от максимального усилия при запрессовке втулки на длине не более 15 % длины диаграммы (рисунок А.12).

Рисунок А.12

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ

Ключевые слова: вагоны метрополитена, колесные пары, бандажи, оси, колеса, шестерни, зубчатая передача, диаграмма запрессовки, ультразвуковой контроль