ГОСТ 7918-75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАМКИ ДЛЯ ГЕОЛОГОРАЗВЕДОЧНЫХ

БУРИЛЬНЫХ ТРУБ ДИАМЕТРОМ 50 мм

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЗАМКИ ДЛЯ ГЕОЛОГОРАЗВЕДОЧНЫХ БУРИЛЬНЫХ ТРУБ Технические условия Tool joints for 50 mm diameter drilling

pipes. |

ГОСТ |

Дата введения 01.01.76

Настоящий стандарт распространяется на замки, предназначенные для соединения геологоразведочных бурильных труб и на замковую и трубную резьбу, применяемую для соединения бурового инструмента.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

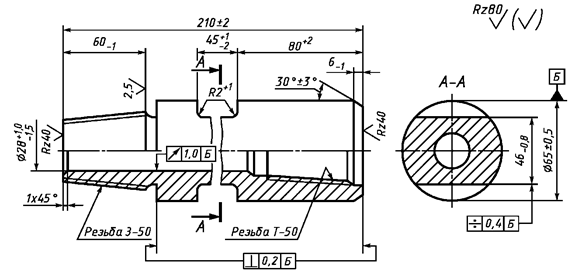

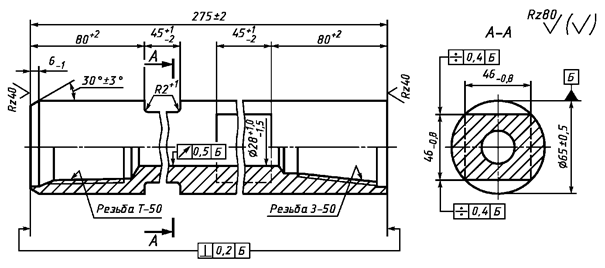

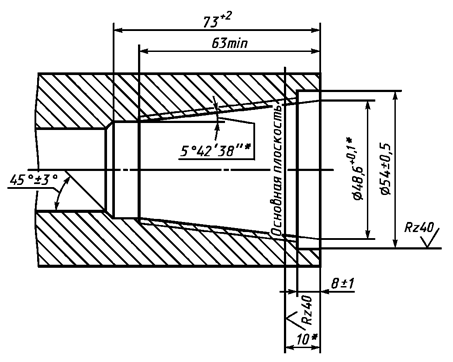

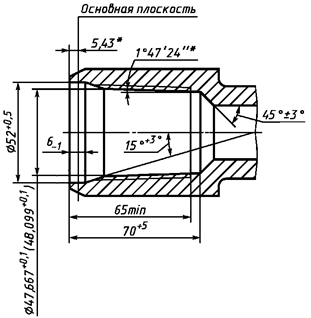

1.1. Замок для бурильных труб должен состоять из ниппеля (черт. 1) и муфты (черт. 2), соединенных конической замковой резьбой.

(Измененная редакция, Изм. № 1, 3).

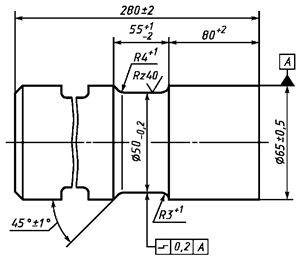

1.2. По заказу потребителя муфты замков должны изготовляться с кольцевой проточкой вместо прорезей «под ключ» со стороны замковой резьбы. Размеры проточки указаны на черт. 3.

Примечание. По согласованию с потребителем и разработчиком форма и размеры проточки могут быть изменены. При этом диаметр проточки должен быть не менее 49,8 мм.

(Измененная редакция, Изм. № 1).

1.3. Замки должны изготовляться в двух исполнениях:

правые - с правой замковой резьбой и с правой резьбой для соединения с бурильными трубами;

левые - с левой замковой резьбой и с левой резьбой для соединения с бурильными трубами.

Примеры условных обозначений:

Замка с правой резьбой:

Замок 3-50 ГОСТ 7918-75

То же, с левой резьбой и муфтой с кольцевой проточкой:

Замок 3-50ЛК ГОСТ 7918-75

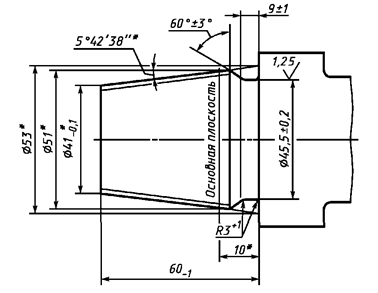

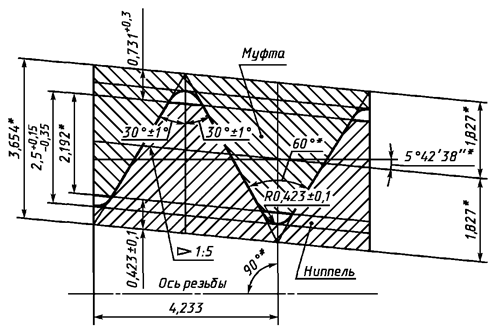

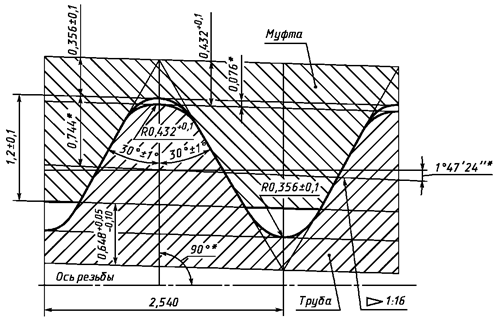

1.4. Профиль и размеры замковой резьбы ниппеля и муфты должны соответствовать указанным на черт. 4 - 6.

_______

* Размеры для справок.

_______

* Размеры для справок.

Примечание к черт. 4, 5. Средний диаметр резьбы в основной плоскости 48,808* мм.

_______

* Размеры для справок.

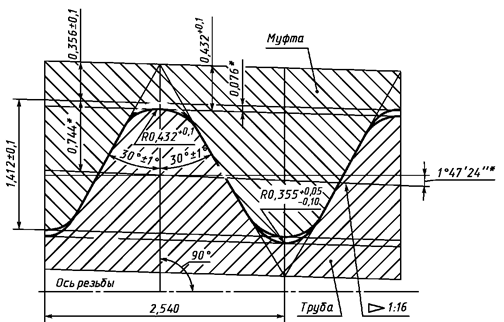

1.5. Профиль и размеры трубной резьбы ниппеля и муфты должны соответствовать указанным на черт. 7 и 8.

_______

* Размер для справок.

Примечание. Средний диаметр резьбы в основной плоскости 48,664 мм*.

______

* Размеры для справок.

Допускается изготовление трубной резьбы с плоским срезом вершин профиля в соответствии с черт. 9.

______

* Размеры для справок.

1.4, 1.5. (Измененная редакция, Изм. № 1, 3).

1.6. Предельные отклонения шага и конусности резьбы не должны превышать значений, указанных в таблице.

мм

|

Предельное отклонение на длине |

||

|

25,4 |

60 |

|

|

Шаг |

±0,05 |

±0,10 |

|

Конусность (по наружному, среднему и внутреннему диаметрам) |

±0,08 |

±0,16 |

Примеры условных обозначений

Замковой правой резьбы:

Резьба З-50 ГОСТ 7918-75

Трубной левой резьбы:

Резьба Т-50Л ГОСТ 7918-75

1.7. Параметры шероховатости поверхностей резьбы по ГОСТ 2789 должны быть: Rz £ 40 мкм - плоскорезанных вершин; Rz £ 20 мкм - боковых сторон витков, закруглений вершин и впадин.

(Введен дополнительно, Изм. № 1).

1.8. Масса замка, кг, не более - 7,1.

(Введен дополнительно, Изм. № 2).

1.9. Допускается увеличивать диаметр отверстия до 31 мм на участках, расположенных на расстоянии не более 140 мм от торца ниппеля со стороны трубной резьбы и не более 185 мм от торца муфты со стороны трубной резьбы; в месте перехода от поверхности отверстия к конической поверхности допускается закругление радиусом не более 3 мм.

Параметр шероховатости поверхности отверстия штампованных муфт и ниппелей - Rz 80, параметр шероховатости переходных отверстий в местах увеличения диаметра - Rz 200.

(Введен дополнительно, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Замки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Замки должны изготовляться из стали 40ХН по ГОСТ 4543, механические свойства которой после термообработки должны быть не ниже следующих:

предел прочности при растяжении, кгс/мм2.......................................................... 90

предел текучести при растяжении, кгс/мм2........................................................... 70

относительное удлинение, %.................................................................................. 15

относительное сужение, %...................................................................................... 50

ударная вязкость при 20 °С, кгс/см2....................................................................... 12

твердость, HRCэ (HB).............................................................................................. 28 (262)

2.3. Наружная поверхность муфт и ниппелей должна быть подвергнута индукционной термообработке на глубину 1,5 ... 2,5 мм до твердости, не менее 49,5 HRCэ. При этом участки длиной 50 - 65 мм со стороны торца замковой резьбы муфты и 30 ... 35 мм со стороны трубной резьбы ниппеля и муфты индукционной термообработке не подлежат.

Допускается закалка наружной поверхности отдельными поясками, размеры которых указываются в рабочих чертежах.

Примечание. Наружная поверхность муфт и ниппелей левых замков индукционной термообработке не подлежит.

2.2, 2.3. (Измененная редакция, Изм. № 1, 2).

2.4. Замковая резьба З-50 ниппеля и муфты должна быть подвергнута индукционной термообработке на глубину от 3,3 до 5,0 мм от вершины профиля до твердости 49 - 57 HRCэ в зоне от второго до десятого витков, считая от заходного витка. После индукционной термообработки для снятия внутренних напряжений детали должны быть подвергнуты низкому отпуску или операции, его заменяющей.

(Измененная редакция, Изм. № 3).

2.5. Проточка и впадины замковой резьбы ниппелей (для сглаживания микроподрезов и неровностей) должны быть обкатаны роликами до индукционной термообработки. Шероховатость поверхностей после обкатки - Ra 1,25 мкм.

2.6. Отклонение от соосности резьб каждой детали (ниппеля или муфты) не должно превышать 0,1 мм на 100 мм длины.

(Измененная редакция, Изм. № 1).

2.7. Расстояние между упорным торцом муфты и упорным уступом ниппеля замка, свинченного от руки (натяг в паре), должно быть не более 0,5 мм.

2.8. Поверхности упорного уступа ниппеля замка и упорного торца муфты должны быть без заусенцев, забоин и других дефектов, нарушающих прочность и герметичность соединения. Не допускается нанесение на эти поверхности каких-либо знаков маркировки.

2.9. На замках не должно быть трещин, волосовин, плен, раковин и расслоений.

Вырубка, заварка и заделка дефектных мест не допускаются.

2.10. Заходные нитки замковой резьбы должны быть притуплены до полного профиля. Допускается притупление заходной нитки замковой резьбы муфты в виде скоса под углом 30° - 35° к оси резьбы.

2.11. Замки должны быть оцинкованы или фосфатированы. Цинковое фосфатное покрытие - по ГОСТ 9.306. Толщина слоя цинкового покрытия - 15 ... 24 мкм.

2.12. В комплект замка должны входить ниппель и муфта, плотно свинченные от руки.

2.13. Средняя наработка замковой резьбы до отказа Тср - не менее 800 циклов механизированного свинчивания-развинчивания.

Установленная безотказная наработка Ту - не менее 500 циклов механизированного свинчивания-развинчивания.

Признаком отказа замковой резьбы является ее износ, характеризующийся уменьшением числа оборотов деталей замка, необходимых для его полного свинчивания до 2,5 оборотов.

(Измененная редакция, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия замков требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные и периодические испытания.

3.2. Приемосдаточным испытаниям подвергают 0,5 % от партии замков, но не менее 5 шт. За партию принимается суточный выпуск.

При приемосдаточных испытаниях проверяют все параметры и размеры замков, установленные настоящим стандартом.

Результаты испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 1).

3.3. Периодические испытания проводят не реже одного раза в два года. Объем партии - не менее 2000 замков.

Проверку показателей надежности (п. 2.13) проводят в стендовых условиях не менее чем на 29 замках по методике ускоренных испытаний, согласованной с потребителем.

(Измененная редакция, Изм. № 1, 3).

3.4. При периодических испытаниях проверяют:

элементы профиля резьбы (пп. 1.4 - 1.6);

качество термообработки (пп. 2.2 - 2.4);

отклонение от соосности резьб и натяг в паре (пп. 2.6, 2.7);

качество поверхности замков (пп. 2.8 - 2.9).

Испытаниям подвергают следующее число замков от партии, прошедшей приемосдаточные испытания, но не менее:

1 % - по пп. 1.4 - 1.6, 2.2, 2.3;

(Измененная редакция, Изм. № 1).

3.5. (Исключен, Изм. № 1).

3.6. При неудовлетворительных результатах приемосдаточных и периодических испытаний хотя бы по одному из показателей должны проводиться повторные испытания на удвоенном количестве замков из той же партии.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

(Измененная редакция, Изм. № 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Сталь для замков должна быть подвергнута входному контролю по химическому составу, микроструктуре и твердости (пп. 2.2 - 2.4) по ГОСТ 4543.

Для химического анализа отбирают не менее двух образцов от каждой плавки.

4.2. Механические свойства стали для изготовления замков должны проверяться на образцах, вырезанных вдоль ниппеля и муфты. Образцы должны вырезаться методом, при котором не изменялись бы структура и механические свойства стали. Для разрезки отбирают не менее трех деталей, изготовленных из стали каждой плавки.

Предел прочности, предел текучести, относительное удлинение и относительное сужение должны определяться по ГОСТ 1497.

Испытание на ударную вязкость должно проводиться по ГОСТ 9454.

Твердость должна проверяться по ГОСТ 9012 или ГОСТ 9013.

(Измененная редакция, Изм. № 3).

4.3. Твердость наружной поверхности после термообработки (п. 2.3) проверяют в любом месте детали в зоне закалки, кроме прорезей «под ключ» (кольцевой проточки).

4.4. Для контроля глубины, микроструктуры и твердости закаленного слоя замковой резьбы, а также глубины закаленного слоя наружной поверхности деталей должны изготовляться продольные или поперечные шлифы, аналогичные шлифам по ГОСТ 1763. Глубину закаленного слоя измеряют до исходной структуры. Глубину закаленного слоя и твердость замковой резьбы проверяют на 2-м и 10-м витках, считая от заходного. При этом твердость проверяют в середине витка на расстоянии 1 - 1,5 мм от вершины профиля.

Контрольные шлифы должны иметь соответствующую маркировку и храниться в течение 1 года.

Допускается применение неразрушающих методов контроля при условии, что их надежность не ниже чем надежность вышеуказанного метода. При этом контролю должны подвергаться все детали.

4.5. Отклонение от перпендикулярности упорных поверхностей и торцов деталей должно проверяться универсальным мерительным инструментом или специальными приборами, обеспечивающими заданную точность.

4.4, 4.5. (Измененная редакция, Изм. № 1).

4.6. Конусность по среднему диаметру резьбы, шаг, угол профиля и глубина резьбы должны проверяться универсальным мерительным инструментом или специальными приборами, обеспечивающими заданную точность.

4.7. Отклонение от соосности резьб ниппеля и муфты проверяют следующим образом. Деталь навинчивают на оправку специального приспособления, а на другую резьбу навинчивают вторую оправку. Обе оправки должны иметь шлифованную цилиндрическую поверхность длиной 100 мм, соосную с резьбой. Вращая деталь индикатором часового типа, определяют биение на конце второй оправки.

4.8. Замковая резьба каждого ниппеля должна проверяться резьбовым калибром-кольцом по нормативно-технической документации, утвержденной в установленном порядке.

Измерительная плоскость калибра-кольца при плотном навинчивании его от руки на ниппель не должна доходить до упорного уступа на расстояние 10+0,4 мм.

Малый торец резьбы ниппеля должен совпадать с торцом калибра-кольца или утопать относительно него не более чем на 1,8 мм.

4.9. Замковая резьба каждой муфты должна проверяться резьбовым калибром-пробкой по нормативно-технической документации, утвержденной в установленном порядке.

Измерительная плоскость калибра-пробки при плотном свинчивании от руки с муфтой должна совпадать с упорным торцом или утопать относительно него не более чем на 0,3 мм.

4.8, 4.9. (Измененная редакция, Изм. № 1, 3).

4.10. Трубная резьба ниппеля и муфты должна проверяться резьбовым калибром-пробкой по нормативно-технической документации, утвержденной в установленном порядке.

Измерительная плоскость калибра-пробки при плотном свинчивании от руки с муфтой или ниппелем должна находиться на расстоянии 6,5 ± 1,9 мм от торца детали.

(Измененная редакция, Изм. № 3).

4.11. Контроль слоя цинка или фосфатного покрытия на резьбе должен проводиться по ГОСТ 9.302. При этом толщина слоя цинка должна проверяться в одной точке на боковой поверхности витка.

4.12. Определение массы замка должно проводиться путем взвешивания на весах по ГОСТ 29329.

(Введен дополнительно, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА И ХРАНЕНИЕ

5.1. На лысках ниппеля и муфты каждого замка (в средней части) должно быть нанесено:

товарный знак предприятия-изготовителя;

условное обозначение замка;

год и месяц выпуска;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 1).

5.2. На ниппелях и муфтах замков с левыми резьбами должны быть проточены опознавательные пояски по наружному диаметру в месте расположения прорезей «под ключ». Пояски должны иметь ширину 5+1,0 мм и глубину 1+0,5 мм.

5.3. Перед упаковкой все замки должны быть покрыты антикоррозионной смазкой по ГОСТ 9.014.

5.4. Каждая партия замков должна сопровождаться этикеткой по ГОСТ 2.601. Этикетка должна содержать:

наименование и товарный знак предприятия-изготовителя;

условное обозначение замка;

год и месяц выпуска;

обозначение настоящего стандарта.

5.3, 5.4. (Измененная редакция, Изм. № 1).

5.5. Замки должны храниться в закрытом помещении.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель должно гарантировать соответствие замков требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации, установленных настоящим стандартом и эксплуатационной документацией по ГОСТ 2.601.

6.2. Гарантийная наработка замковой резьбы не менее 500 циклов механизированного свинчивания-развинчивания и затяжки.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством геологии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.03.75 № 628

3. ВЗАМЕН ГОСТ 7918-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (август 2006 г.) с Изменениями 1, 2, 3, утвержденными в ноябре 1979 г., декабре 1986 г., июле 1988 г. (ИУС 12-79, 3-87, 11-88)