ГОСТ 43-85

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АВТОМАТЫ

ТОКАРНЫЕ

МНОГОШПИНДЕЛЬНЫЕ

ГОРИЗОНТАЛЬНЫЕ ПРУТКОВЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

АВТОМАТЫ ТОКАРНЫЕ

МНОГОШПИНДЕЛЬНЫЕ Нормы точности и жесткости Automatic multispindle horizontal bar

lathes. |

ГОСТ |

Дата введения 01.01.87

Настоящий стандарт распространяется на токарные многошпиндельные горизонтальные прутковые, кулачковые, с поворотным шпиндельным блоком автоматы общего назначения классов точности Н и П, изготовляемые для нужд народного хозяйства и экспорта.

Основным исполнением по точности являются автоматы класса точности П.

Стандарт соответствует СТ СЭВ 6406-88 в части норм точности станков.

(Измененная редакция, Изм. № 2).

1. ТОЧНОСТЬ АВТОМАТА

1.1. Общие требования к испытаниям автомата на точность - по ГОСТ 8.

1.1а. До осуществления проверок станок должен быть обкатан на холостом ходу до рабочей температуры, указанной в эксплуатационных документах на конкретные модели станков.

1.1б. Методы проверки точности автоматов, указанных в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества автоматов.

1.1а, 1.1б. (Введены дополнительно, Изм. № 2).

1.2. Нормы точности автомата должны соответствовать значениям, указанным в пп. 1.2.1 - 1.2.8.

1.2а. Номенклатура средств измерений и предъявляемые к ним основные технические требования приведены в приложении.

(Введен дополнительно, Изм. № 2).

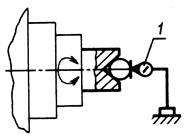

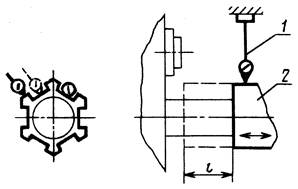

1.2.1. Осевое биение шпинделя изделия (черт. 1, табл. 1).

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

|

|

До 32 |

12 |

8 |

|

Св. 32 » 65 |

16 |

10 |

|

» 65 » 125 |

20 |

12 |

|

» 125 » 160 |

25 |

16 |

Измерение - по ГОСТ 22267, разд. 17, метод 1.

Показывающий измерительный прибор 1 (см. черт. 1) закрепляют на неподвижной части автомата.

Шпиндель вращают механически или вручную с минимальной частотой. В процессе измерения производят не менее трех оборотов шпинделя.

Измерения проводят последовательно для всех шпинделей при зафиксированном шпиндельном блоке при выбранном осевом рабочем зазоре.

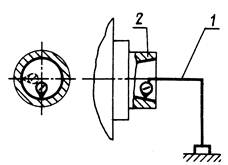

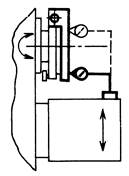

1.2.2 Радиальное биение конического отверстия под зажимную цангу шпинделей изделия (черт. 2, табл. 2).

Таблица 2

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

|

|

До 32 |

12 |

8 |

|

Св. 32 » 65 |

16 |

10 |

|

» 65 » 125 |

20 |

12 |

|

» 125 » 160 |

25 |

16 |

Измерение - по ГОСТ 22267, разд. 15, метод 1.

Показывающий измерительный прибор 1 (см. черт. 2) закрепляют на неподвижной части автомата так, чтобы его измерительный наконечник касался поверхности конического отверстия шпинделя 2 посередине длины его образующей и был перпендикулярен к ней.

Биение измеряют последовательно для всех шпинделей при зафиксированном шпиндельном блоке.

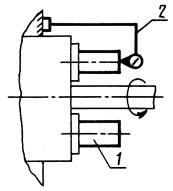

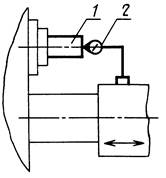

1.2.3. Постоянство осевого положения шпинделей изделия при повороте шпиндельного блока (черт. 3, табл. 3).

Таблица 3

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

п |

|

|

До 32 |

25 |

16 |

|

Св. 32 » 65 |

30 |

20 |

|

» 65 » 125 |

40 |

25 |

Во все шпиндели изделия устанавливают оправки 1 (см. черт. 3). Показывающий измерительный прибор 2 устанавливают на неподвижной части автомата так, чтобы его измерительный наконечник касался торца оправки в одной из рабочих позиций в точке, лежащей на оси вращения шпинделя.

Шпиндельный блок поворачивают на три оборота и в каждом из рабочих положений фиксируют. Проводят измерение положения торцов всех оправок. Среднее положение торца каждой оправки равно среднеарифметическому предельных показаний показывающего прибора.

Погрешность положения шпинделя равна наибольшей алгебраической разности трех средних положений торца оправки для данного шпинделя.

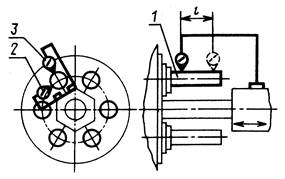

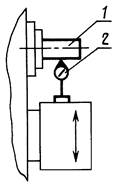

1.2.4. Постоянство взаимного положения шпинделей и продольного суппорта при повороте шпиндельного блока (черт. 4, табл. 4):

а) для одного шпинделя;

б) для всех шпинделей.

Таблица 4

|

Номер проверки |

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

||

|

До 32 |

1.2.4а |

12 |

8 |

|

1.2.4б |

20 |

12 |

|

|

Св. 32 до 65 |

1.2.4а |

16 |

10 |

|

1.2.4б |

25 |

16 |

|

|

Св. 65 до 125 |

1.2.4а |

20 |

12 |

|

1.2.4б |

30 |

20 |

|

|

Св. 125 до 160 |

1.2.4а |

25 |

16 |

|

1.2.4б |

40 |

25 |

|

Примечание. Для восьмишпиндельной модификации с наибольшим диаметром обрабатываемого прутка 32 мм, унифицированной с базовым шестишпиндельным автоматом с наибольшим диаметром обработки изделия 40 мм, нормы точности принимают по базовому шестишпиндельному автомату.

Во все шпиндели изделия плотно вставляют контрольные оправки одного диаметра. На продольном суппорте 1 (см. черт. 4) закрепляют два показывающих измерительных прибора. Измерительный прибор 2 закрепляют так, чтобы его измерительный наконечник касался оправки 3 в точке, находящейся на касательной к окружности расположения центров шпинделей. Измерительный прибор 4 закрепляют так, чтобы его измерительный наконечник касался оправки в направлении радиуса указанной окружности.

Шпиндельный блок 5 поворачивают и в каждом из рабочих положений фиксируют. Измерение проводят в течение трех оборотов шпиндельного блока, последовательно проверяя все шпиндели.

Для исключения влияния радиального биения шпинделя с оправкой каждое измерение проводят в двух его положениях (с поворотом шпинделя на 180°).

Среднее значение показаний измерительного прибора, исключающее радиальное биение оправки, равно среднеарифметическому показаний прибора при измерении в двух положениях шпинделя.

Погрешность положения для одного шпинделя в каждом направлении равна наибольшей алгебраической разности трех средних значений показаний соответствующего измерительного прибора.

Погрешность положения для всех шпинделей в каждом направлении равна наибольшей алгебраической разности всех средних значений показаний соответствующего измерительного прибора.

1.2.5. Параллельность направления перемещения продольного суппорта осям вращения шпинделей изделия в радиальной и касательной плоскостях (черт. 5, табл. 5).

Измерение - по ГОСТ 22267, разд. 6, метод 3а.

Проверяют последовательно все шпиндели при зафиксированном положении шпиндельного блока.

Контрольную оправку 1 (см. черт. 5) плотно вставляют в отверстие шпинделя. Показывающий измерительный прибор 2 закрепляют на продольном суппорте так, чтобы его измерительный наконечник касался оправки в точке, находящейся на касательной к окружности расположения центров шпинделей. Измерительный прибор 3 закрепляют так, чтобы его измерительный наконечник касался оправки в направлении радиуса указанной окружности.

Таблица 5

|

l, мм |

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

||

|

До 32 |

75 |

8 |

6 |

|

Св. 32 » 65 |

120 |

12 |

8 |

|

» 65 » 160 |

150 |

16 |

10 |

1.2.6. Параллельность базирующих поверхностей продольного суппорта для инструментов с независимой подачей направлению перемещения суппорта (черт. 6, табл. 6).

Таблица 6

|

l, мм |

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

||

|

До 32 |

80 |

12 |

8 |

|

Св. 32 » 65 |

100 |

16 |

10 |

|

» 65 » 160 |

150 |

25 |

16 |

Измерение - по ГОСТ 22267, разд. 6, метод 1а.

Измерение проводят без использования поверочной линейки. Показывающий измерительный прибор 1 (см. черт. 6) закрепляют на неподвижной части станка так, чтобы его измерительный наконечник касался непосредственно контролируемых базирующих поверхностей суппорта 2. Суппорт перемещают на длину l.

Проверяют все базирующие поверхности.

1.2.7. Перпендикулярность направления перемещения поперечных суппортов осям вращения шпинделей изделия (черт. 7, табл. 7).

Таблица 7

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

|

|

До 32 |

8 |

5 |

|

Св. 32 » 65 |

10 |

6 |

|

» 65 » 160 |

12 |

8 |

Примечания:

1. Измерение проводят на длине наибольшего рабочего хода поперечного суппорта, но не более 50 мм.

2. Отклонение допускается в сторону шпиндельного блока при перемещении индикатора к центру шпинделя.

Измерение - по ГОСТ 22267, разд. 9, метод 4.

Измерение проводят последовательно для всех суппортов со всеми шпинделями при зафиксированном шпиндельном блоке.

1.2.8. Точность останова на упоре суппортов (черт. 8, 9, табл. 8):

а) продольного;

б) поперечного.

Таблица 8

|

Номер проверки |

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

||

|

До 32 |

1.2.8а |

30 |

20 |

|

1.2.8б |

25 |

16 |

|

|

Св. 32 до 65 |

1.2.8а |

40 |

25 |

|

1.2.8б |

30 |

20 |

|

|

Св. 65 до 160 |

1.2.8а |

50 |

30 |

|

1.2.8б |

40 |

25 |

|

Измерение - по ГОСТ 22267, разд. 25, метод 1.

В отверстие одного из шпинделей вставляют контрольную оправку 1 (см. черт. 8 и 9). Показывающий измерительный прибор 2 закрепляют на продольном - черт. 8 (поперечном - черт. 9) суппорте так, чтобы его измерительный наконечник касался оправки при переднем положении суппорта. Суппорт с измерительным прибором отводят. После этого суппорт на рабочей подаче подводят в переднее положение к жесткому упору не менее пяти раз, при этом наконечник прибора должен касаться оправки. При каждом подводе к упору определяют среднеарифметическое наибольшего и наименьшего показаний измерительного прибора при повороте оправки на полный оборот.

Погрешность останова на упоре равна наибольшей алгебраической разности среднеарифметических показаний измерительного прибора.

Измерение проводят для продольного суппорта и последовательно для всех поперечных суппортов.

(Измененная редакция, Изм, № 1).

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Технические требования, предъявляемые к образцам-изделиям, - по ГОСТ 25443.

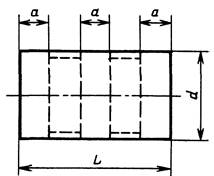

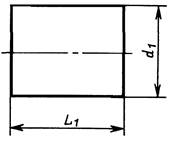

2.2. Для проверки используют образцы, изготовленные в соответствии с черт. 10 и 11 из автоматной стали с пределом прочности sв = 450 - 550 МПа или другого хорошо обрабатываемого пруткового материала.

Размеры образцов должны быть:

d ³ 0,5Dнаиб, d1 ³ 0,5Dнаиб, L ³ Dнаиб,

L1 ³ d1 (но не менее 20 мм), где Dнаиб - наибольший диаметр обрабатываемого изделия.

Обрабатывают две партии образцов-изделий (см. черт. 10 и 11) в количестве не менее 3 шт. на каждом шпинделе. Обработку ведут в любых рабочих позициях. Диаметр d (см. черт. 10) обрабатывают проходным резцом, укрепленным на продольном суппорте; диаметр d1 (см. черт. 11) обрабатывают фасонным резцом, укрепленным в поперечном суппорте. У образцов, изготовленных в соответствии с черт. 10, после обточки подрезают передний торец, а затем проводят отрезание образца. У образцов, изготовленных в соответствии с черт. 11, отрезание проводят без подрезки торца.

На образцах-изделиях, изготовленных в соответствии с черт. 10, допускается делать две выточки, при которых длина обрабатываемых ступеней a ³ 20 мм.

Обработку на окончательные размеры d, d1 и L ведут на чистовых режимах.

2.3. Нормы точности образцов-изделий должны соответствовать значениям, указанным в пп. 2.3.1 - 2.3.5.

2.3.1. Постоянство диаметров образцов-изделий в пределах одной партии (табл. 9).

Таблица 9

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

п |

|

|

До 32 |

50 |

32 |

|

Св. 32 » 65 |

65 |

40 |

|

» 65 » 160 |

80 |

50 |

Проверку проводят для каждой из обеих партий обработанных на всех шпинделях образцов-изделий.

Измеряют диаметры d и d1 (см. черт. 10 и 11) партии образцов-изделий в одном поперечном сечении на одинаковом расстоянии от торца в двух взаимно перпендикулярных направлениях при помощи универсальных измерительных средств.

Диаметр образца-изделия равен среднеарифметическому указанных двух измерений.

Измерения проводят на всех деталях каждой партии обработанных на автомате образцов-изделий. Отклонение от постоянства диаметров равно наибольшей алгебраической разности измеренных диаметров в пределах одной партии образцов-изделий, обработанных на всех шпинделях.

(Измененная редакция, Изм. № 2).

Таблица 10

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

|

|

До 32 |

5 |

4 |

|

Св. 32 » 65 |

8 |

5 |

|

» 65 » 125 |

10 |

7 |

|

» 125 » 160 |

12 |

8 |

Измерение - по ГОСТ 25889.1.

Контролируют не менее одного образца-изделия, обработанного на каждом шпинделе, в одном поперечном сечении.

Отклонение от круглости - по ГОСТ 24642.

Вместо проверки круглости допускается проводить проверку постоянства диаметра в поперечном сечении с увеличением допускаемого отклонения в два раза. Диаметр d (см. черт. 10) контролируют в трех направлениях, расположенных под углом 120° друг к другу, при помощи универсальных средств для измерения диаметров.

Отклонение от постоянства диаметра равно алгебраической разности наибольшего и наименьшего результатов измерений.

(Измененная редакция, Изм. № 1).

2.3.3 Профиль продольного сечения (табл. 11).

Таблица 11

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

п |

|

|

До 32 |

10 |

6 |

|

Св. 32 » 65 |

14 |

8 |

|

» 65 » 160 |

16 |

10 |

Контролируют не менее одного образца, обработанного на каждом шпинделе, в одном продольном сечении.

Отклонение от профиля продольного сечения - по ГОСТ 24642.

Вместо проверки профиля продольного сечения допускается проводить проверку постоянства диаметра в продольном сечении с увеличением допускаемого отклонения в два раза. Измеряют диаметр d (см. черт. 10) образца-изделия при помощи универсальных средств измерения по краям и в середине образца.

Отклонение от постоянства диаметра равно алгебраической разности наибольшего и наименьшего результатов измерений.

2.3.4. Постоянство длины образцов-изделий в пределах одной партии, изготовленных в соответствии с черт. 10 (табл. 12).

Таблица 12

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

П |

|

|

До 32 |

65 |

40 |

|

Св. 32 » 65 |

80 |

50 |

|

» 65 » 160 |

120 |

80 |

Измерения длины L (см. черт. 10) проводят на всей партии обработанных образцов-изделий.

Отклонение от постоянства длины равно наибольшей алгебраической разности измеренных длин.

2.3.5. Постоянство длины образцов-изделий в пределах одной партии, изготовленных в соответствии с черт. 11 (табл. 13).

Таблица 13

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

п |

|

|

До 32 |

300 |

200 |

|

Св. 32 » 65 |

500 |

300 |

|

» 65 » 160 |

800 |

500 |

Измерения длины L1 (см. черт. 11) проводят на всей партии обработанных образцов-изделий.

Отклонение от постоянства длины равно наибольшей алгебраической разности измеренных длин.

Проверку проводят с использованием зажимных цанг, обеспечивающих в процессе зажима обрабатываемого прутка минимальное его оттягивание от упора.

2.3.4, 2.3.5. (Измененная редакция, Изм. № 2).

3. ЖЕСТКОСТЬ АВТОМАТА

3.1. Общие требования к испытаниям автомата на жесткость - по ГОСТ 25338.

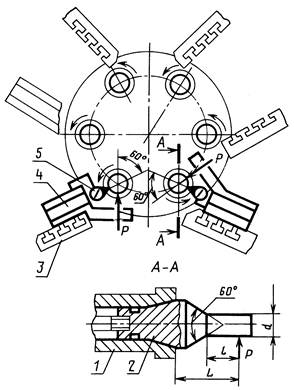

3.2. Положение узлов и деталей автоматов, координаты точки приложения, направления и значения сил должны соответствовать указанным на черт. 12 и в табл. 14.

Примечание. Чертеж не определяет конструкции автоматов.

Таблица 14

|

Диаметр d оправки в точке приложения силы Р, мм |

Расстояние L от торца шпинделя до точки приложения нагружающей силы, мм |

Расстояние l от точки приложения нагружающей силы до усиленной части оправки, мм |

Нагружающая сила Р, Н, для станков класса точности |

||

|

Н |

п |

||||

|

До 12 |

15 |

25 |

- |

1900 |

1500 |

|

Св. 12 » 16 |

16 |

25 |

- |

2400 |

1900 |

|

» 16 » 20 |

20 |

25 |

- |

3000 |

2400 |

|

» 20 » 25 |

25 |

30 |

- |

3750 |

3000 |

|

» 25 » 32 |

30 |

35 |

- |

4750 |

3750 |

|

» 32 » 40 |

35 |

45 |

- |

6000 |

4750 |

|

» 40 » 50 |

40 |

55 |

- |

7500 |

6000 |

|

» 50 » 65 |

45 |

70 |

40 |

9500 |

7500 |

|

» 65 » 80 |

50 |

90 |

40 |

11800 |

9500 |

|

» 80 » 100 |

55 |

112 |

50 |

15000 |

11800 |

|

» 100 » 125 |

60 |

140 |

60 |

19000 |

15000 |

|

» 125 » 160 |

80 |

170 |

60 |

24000 |

19000 |

3.3. Нормы жесткости автоматов должны соответствовать значениям, указанным в пп. 3.3.1 и 3.3.2.

3.3.1. Постоянство относительного смещения под нагрузкой поперечного суппорта и оправки, закрепленной в рабочем шпинделе (табл. 15).

Таблица 15

|

Допуск, мкм, для автоматов класса точности |

||

|

Н |

п |

|

|

До 32 |

20 |

12 |

|

Св. 32 » 65 |

30 |

20 |

|

» 65 » 125 |

50 |

30 |

|

» 125 » 160 |

80 |

50 |

В коническом отверстии шпинделя изделия 1 (см. черт. 12) закрепляют оправку 2. На одном из поперечных суппортов 3, который под действием силы резания прижимается к направляющим, жестко закрепляют устройство 4 для создания нагружающей силы Р, которую измеряют рабочим динамометром с показывающим устройством. Поперечный суппорт перемещают по направлению к шпинделю и устанавливают в середине рабочего хода. Устройство 4 вместе с державкой суппорта перемещают по направлению к шпинделю, устанавливают так, чтобы упор нагружающего устройства 4 и наконечник измерительного прибора 5, жестко соединенного с устройством 4, коснулись оправки, затем устройство 4 закрепляют.

Между суппортом и оправкой создают плавно возрастающую до заданного значения силу Р, направление которой должно проходить через ось оправки под углом (60 ± 3)° к направлению поперечной подачи так, чтобы воспроизводилось нагружение оправки силой резания при заданном направлении вращения шпинделя. После полного нагружения измерительным прибором 5 измеряют смещение суппорта относительно оправки в направлении поперечной подачи в плоскости действия нагружающей силы. Проверку проводят при зафиксированном шпиндельном блоке.

Измерение проводят два раза, перед вторым измерением суппорт отводят с последующей установкой в положение проверки перемещением по направлению к шпинделю, а шпиндель поворачивают на 180°.

Относительное смещение равно среднеарифметическому разности показаний измерительных приборов при полной нагрузке и при отсутствии нагрузки.

Проверку проводят для всех шпинделей.

Отклонение равно наибольшей алгебраической разности относительных смещений для всех шпинделей.

3.3.2. Смещение под нагрузкой каждого поперечного суппорта относительно оправки, закрепленной на шпинделе, имеющем наименьшую жесткость (табл. 16).

Таблица 16

|

Допуск, мкм |

||||

|

для суппортов, которые под действием силы резания прижимаются к направляющим |

для суппортов, которые под действием силы резания отжимаются от направляющих |

|||

|

Класс точности |

||||

|

Н |

п |

Н |

п |

|

|

До 16 |

40 |

25 |

70 |

45 |

|

Св. 16 » 20 |

50 |

30 |

90 |

55 |

|

» 20 » 25 |

60 |

40 |

110 |

70 |

|

» 25 » 32 |

70 |

45 |

130 |

80 |

|

» 32 » 40 |

80 |

50 |

150 |

95 |

|

» 40 » 50 |

100 |

60 |

180 |

110 |

|

» 50 » 65 |

120 |

80 |

220 |

140 |

|

» 65 » 80 |

140 |

90 |

250 |

160 |

|

» 80 » 100 |

160 |

100 |

290 |

180 |

|

» 100 » 125 |

200 |

120 |

360 |

220 |

|

» 125 » 160 |

250 |

160 |

450 |

280 |

На шпинделе, имеющем наибольшее смещение относительно поперечного суппорта (шпиндель наименьшей жесткости), закрепляют оправку 2 (см. черт. 12).

Последовательно измеряют смещение этого шпинделя относительно всех остальных суппортов, кроме отрезного.

Измерение смещения - по ГОСТ 25338.

ПРИЛОЖЕНИЕ

Справочное

Номенклатура средств измерения, используемых для проверки точности автоматов токарных многошпиндельных горизонтальных прутковых

1. Прибор для измерения длин (пп. 1.2.1 - 1.2.8).

Основные технические требования должны соответствовать указанным в табл. 17.

Таблица 17

мкм

|

Цена деления шкалы прибора |

Вариации показаний (наибольший гистерезис) |

|

|

Св. 2 до 5 |

0,5 |

0,25 |

|

» 5 » 10 |

1,0 |

0,25 |

|

» 10 » 40 |

2,0 |

0,8 |

|

» 40 |

10,0 |

2,5 |

2. Контрольная центровая оправка (пп. 1.2.3 - 1.2.5; 1.2.8).

Основные технические требования должны соответствовать указанным в табл. 18.

Таблица 18

мкм

|

Допуск прямолинейности образующих |

Допуск параллельности образующих |

Допуск радиального биения |

Шероховатость поверхности Ra |

|||||

|

Для класса точности оправки |

||||||||

|

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

|

|

150 |

1,0 |

1,6 |

1,6 |

2,5 |

2,0 |

3,0 |

0,2 |

0,4 |

3. Приспособление с регулируемой поверочной линейкой (п. 1.2.7).

Основные технические требования должны соответствовать указанным в табл. 19.

Таблица 19

|

Допуск, мкм, прямолинейности измерительной поверхности линейки для проверки станков класса точности |

||

|

Н |

п |

|

|

50 |

1,6 |

0,6 |

4. Прибор для измерения круглости - цена деления 0,1 мкм (п. 2.3.2).

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.03.85 № 530

3. Стандарт соответствует СТ СЭВ 6406-88 в части норм точности станков

4. ВЗАМЕН ГОСТ 43-73

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер раздела, пункта, подпункта |

|

6. Ограничение срока действия снято Постановлением Госстандарта от 10.10.89 № 3058

7. ИЗДАНИЕ (июнь 2002 г.) с Изменениями № 1, 2, утвержденными в июле 1988 г., октябре 1989 г. (ИУС 11-88, 1-90)

СОДЕРЖАНИЕ

|

2. Точность образца-изделия. 7 Приложение. Номенклатура средств измерения, используемых для проверки точности автоматов токарных многошпиндельных горизонтальных прутковых. 12 |