ГОСТ 30951-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ШЛИЦЕШЛИФОВАЛЬНЫЕ

ОСНОВНЫЕ РАЗМЕРЫ.

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

МИНСК

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации № 70 «Станки»

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4-93 от 21.10.93 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикгосстандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 30.03.95 № 175 межгосударственный стандарт ГОСТ 30051-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1995 г.

4 ВЗАМЕН ГОСТ 11543-76 и ГОСТ 13134-82

СОДЕРЖАНИЕ

ГОСТ 30951-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ШЛИЦЕШЛИФОВАЛЬНЫЕ Основные размеры. Нормы точности и жесткости Spline

grinding machines. |

Дата введения 1995-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на шлицешлифовальные станки общего назначения класса точности В.

Требования стандарта являются обязательными, кроме 3.2; 3.3; 3.4; 4.2 и приложения А.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 2323-76. Концы шлифовальных шпинделей с наружным базирующим конусом. Присоединительные размеры

ГОСТ 2324-77. Концы шлифовальных шпинделей с внутренними базирующими поверхностями. Присоединительные размеры

ГОСТ 2424-83. Круги шлифовальные. Технические условия

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75. Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 9696-82. Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 10197-70. Стойки и штативы для измерительных головок. Технические условия

ГОСТ 14034-74. Отверстия центровые. Размеры

ГОСТ 19300-86. Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 22267-76. Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 25443-82. Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

3 ОСНОВНЫЕ РАЗМЕРЫ

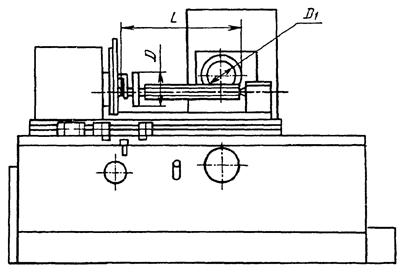

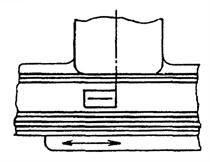

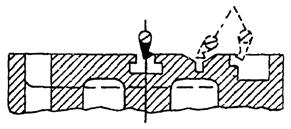

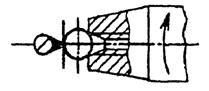

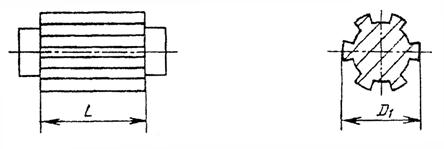

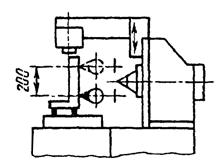

3.1 Основные размеры шлицешлифовальных станков должны соответствовать указанным на рисунке 1 и в таблице 1.

D - наибольший диаметр устанавливаемого изделия; L - наибольшая длина устанавливаемого изделия; D1 - наибольший диаметр шлифовального круга

Рисунок 1

Примечание. Рисунок не определяет конструкцию станков

Таблица 1

мм

|

200 |

320 |

500 |

|

|

L |

500; 710 |

710; 1000; 1400; 2000 |

2000, 2800; 4000 |

|

Конус в шпинделе передней бабки (конус механизма деления) по ГОСТ 2848, не менее |

Конус Морзе |

Конус метрический |

|

|

5 |

6 |

80 |

|

|

Конус Морзе по ГОСТ 2848 в пиноли задней бабки, не менее |

3 |

4 |

6 |

|

D1 |

150 |

200 |

350 |

|

по ГОСТ 2424, не менее |

|||

|

Диаметр конца шлифовального шпинделя по ГОСТ 2323, не менее |

32 |

40 |

50 |

|

Примечание - При проектировании станков и полуавтоматов (автоматов) с ЧПУ числовые значения наибольшего диаметра D устанавливаемого изделия следует выбирать из таблицы 1. |

|||

3.2 Для обрабатываемого изделия диаметром менее 0,25 D допускается применение в задней бабке пиноли с конусом Морзе по ГОСТ 2848 меньших размеров или специального центра.

3.3 По согласованию с потребителем допускается для дополнительной шлифовальной головки применение диаметра конца шлифовального шпинделя меньшего размера по ГОСТ 2323 или по ГОСТ 2324.

3.4 По согласованию потребителя с изготовителем станки должны оснащаться устройствами для автоматической смены обрабатываемого изделия.

4 ТОЧНОСТЬ СТАНКА

4.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

4.2 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства станка, но эти проверки должны быть определены при заказе станка.

4.3 Допуски при проверках геометрической точности станков не должны превышать значений, указанных в 4.3.1 - 4.3.13.

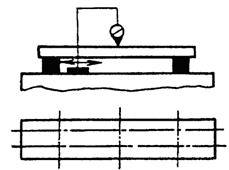

4.3.1 Плоскостность рабочей поверхности стола

Рисунок 2

Рисунок 3

Рисунок 4

Таблица 2

|

Длина измерения, мм |

Допуск, мкм |

|

До 500 |

10 |

|

Св. 500 » 800 |

12 |

|

» 800 » 1250 |

16 |

|

» 1250 » 2000 |

20 |

|

» 2000 » 3200 |

25 |

|

» 3200 » 5000 |

30 |

|

Примечание. На длине измерения до 2000 мм выпуклость не допускается. |

|

Измерения - по ГОСТ 22267, раздел 4, метод 3 при длине перемещения до 1600 мм (рисунок 2), раздел 4, методы 6 и 9 - при длине перемещения свыше 1600 мм (рисунки 3, 4).

При шаговом методе измерений (методы 6 и 9) расстояние между точками измерения выбирается не более 0,1 длины стола и не менее 100 мм.

Измерения проводят не менее чем в двух продольных и трех поперечных сечениях стола, расположенных в середине и по краям, на расстояниях соответственно равных 0,2 ширины (длины) стола.

Измерения проводят в среднем или одном из крайних положений стола.

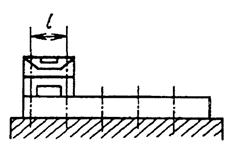

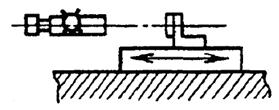

4.3.2 Прямолинейность перемещения стола (шлифовальной бабки) в вертикальной плоскости

Рисунок 3

Рисунок 6

Рисунок 7

Таблица 3

|

Длина перемещения стола, мм |

Допуск |

|

До 500 |

5 мкм |

|

Св. 500 » 800 |

6 мкм |

|

» 800 » 1600 |

8 мкм |

|

» 1600 » 5000 |

5 » |

Измерения - по ГОСТ 22267, раздел 3, метод 1б при длине перемещения до 1600 мм (рисунок 5); раздел 3, методы 7 и 8 - при длине перемещения свыше 1600 мм (рисунки 6, 7) с шагом 0, 1 длины перемещения стола.

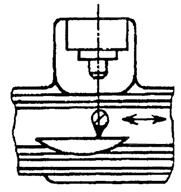

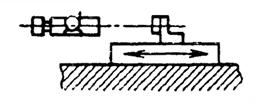

4.3.3 Прямолинейность перемещения стола (шлифовальной бабки) в горизонтальной плоскости

Рисунок 8

Рисунок 9

Таблица 4

|

Длина перемещения стола, мм |

Допуск |

|

До 500 |

6 мкм |

|

Св. 500 » 800 |

8 мкм |

|

» 800 » 1600 |

10 мкм |

|

» 1600 » 5000 |

5 » |

Измерения - по ГОСТ 22267, раздел 3, метод 16 при длине перемещения до 1600 мм (рисунок 8); раздел 3, метод 8 - при длине перемещения свыше 1600 мм (рисунок 9) с шагом 0,1 длины перемещения стола.

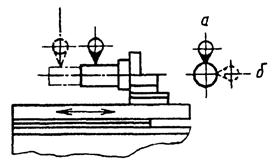

а) по Т-образному пазу;

б) по U-образному пазу

Рисунок 10

Таблица 5

|

Длина перемещения стола, мм |

Номер пункта |

Допуск, мкм |

|

До 500 |

4.3.4.а |

5 |

|

4.3.4.б |

6 |

|

|

Св. 500 до 800 |

4.3.4.а |

6 |

|

4.3.4.б |

8 |

|

|

Св. 800 до 1250 |

4.3.4.а |

8 |

|

4.3.4.б |

10 |

|

|

Св. 1250 до 2000 |

4.3.4.а |

10 |

|

4.3.4.б |

12 |

|

|

Св. 2000 до 3200 |

4.3.4.а |

12 |

|

4.3.4.б |

16 |

|

|

Св. 3200 до 5000 |

4.3.4.а |

16 |

|

4.3.4.б |

20 |

Измерения - по ГОСТ 22267, раздел 6, метод 1б (рисунок 10).

Измерения проводят по обеим боковым поверхностям Т-образного или U-образного паза. Допускается проверку U-образного паза проводить с помощью валика не более 0,1 длины паза.

4.3.5 Радиальное биение поверхности отверстия шпинделя бабки изделия:

а) у торца шпинделя;

б) на расстоянии L

Рисунок 11

Таблица 6

|

Наибольший диаметр D устанавливаемого изделия, мм |

Номер пункта |

L, мм |

Допуск, мкм |

|

До 200 |

4.3.5.а |

- |

3 |

|

4.3.5.б |

150 |

5 |

|

|

Св. 200 до 320 |

4.3.5.а |

- |

4 |

|

4.3.5.б |

150 |

6 |

|

|

Св. 320 до 500 |

4.3.5.а |

- |

5 |

|

4.3.5.б |

150 |

8 |

Измерения - по ГОСТ 22267, раздел 15, метод 2 (рисунок 11).

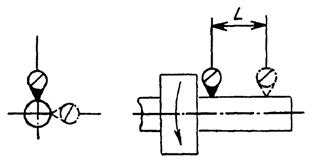

4.3.6 Параллельность оси базирующего отверстия шпинделя бабки изделия направлению перемещения стола (шлифовальной бабки) в вертикальной и горизонтальной плоскостях

Рисунок 12

Таблица 7

|

Наибольший диаметр D устанавливаемого изделия, мм |

L, мм |

Допуск, мкм |

|

До 200 |

150 |

4 |

|

Св. 200 » 320 |

150 |

5 |

|

» 320 » 500 |

200 |

6 |

|

Примечание. В вертикальной плоскости свободный конец оправки может отклоняться только вверх. |

||

Измерения - по ГОСТ 22267, раздел 6, метод 3б (рисунок 12).

4.3.7 Радиальное биение наружного конуса шпинделя шлифовальной бабки

Рисунок 13

Таблица 8

|

Наибольший диаметр D устанавливаемого изделия, мм |

Допуск, мкм |

|

До 200 |

3 |

|

Св. 200 » 320 |

4 |

|

» 320 » 500 |

5 |

Измерения - по ГОСТ 22267, раздел 16, метод 1 (рисунок 13)

4.3.8 Осевое биение шпинделя шлифовальной бабки

Рисунок 14

Допуск, мкм, для станков с наибольшим диаметром D устанавливаемого изделия:

до 320 мм................................................ 3

св. 320 до 500 мм.................................. 4

Измерения - по ГОСТ 22267, раздел 17, метод 1 (рисунок 14).

4.3.9 Перпендикулярность оси вращения шпинделя шлифовальной бабки направлению вертикального перемещения шлифовальной бабки и прибора правки круга

Рисунок 13

Допуск для станков с наибольшим диаметром D устанавливаемого изделия до 500 мм - 10 мкм.

Примечания

1 Проверку прибора правки проводят на станках, у которых прибор установлен на каретке.

2 Для станков с прибором правки на столе и с гидродинамическими опорами шпинделя допуск увеличивают в два раза.

Измерения - по ГОСТ 22267, раздел 9, метод 4 (рисунок 15).

4.3.10 Перпендикулярность оси вращения шпинделя шлифовальной бабки направлению перемещения стола (шлифовальной бабки)

Рисунок 16

Допуск для станков с наибольшим диаметром D устанавливаемого изделия до 500 мм - 8 мкм.

Измерения - по ГОСТ 22267, раздел 9, метод 3 (рисунок 16).

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Рисунок 17

Таблица 9

|

Наибольший диаметр D устанавливаемого изделия, мм |

Номер пункта |

Допуск, мкм |

|

До 200 |

4.3.11.а |

6 |

|

4.3.11.б |

5 |

|

|

Св. 200 до 320 |

4.3.11.а |

8 |

|

4.3.11.б |

6 |

|

|

Св. 320 до 500 |

4.3.11.а |

10 |

|

4.3.11.б |

8 |

|

|

Примечание. В вертикальной плоскости свободный конец оправки может отклоняться только вверх и к шлифовальному кругу. |

||

Измерения - по ГОСТ 22267, раздел 6, метод 3б (рисунок 17).

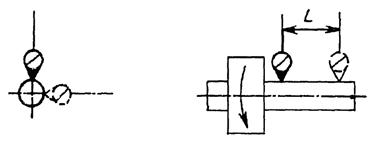

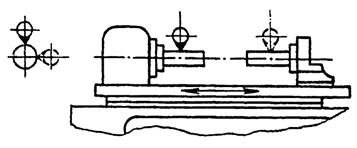

4.3.12 Параллельность в вертикальной и горизонтальной плоскостях оси, проходящей через центры бабки изделия и задней бабки, направлению перемещения стола

Рисунок 18

Таблица 10

|

Длина перемещения стола, мм |

Допуск, мкм |

|

До 500 |

6 |

|

Св. 500 » 800 |

8 |

|

» 800 » 1250 |

10 |

|

» 1230 » 2000 |

12 |

|

» 2000 » 3200 |

16 |

|

» 3200 » 5000 |

20 |

Измерения - по ГОСТ 22267, раздел 6, метод 3б (рисунок 18).

а) точность деления при повороте шпинделя изделия на один угловой шаг (360°/z);

б) точность деления при повороте шпинделя изделия в пределах одного полного оборота

Таблица 11

|

Наибольший диаметр D устанавливаемого изделия, мм |

Номер пункта |

Допуск |

|

До 200 |

4.3.13.а |

12² |

|

4.3.13.б |

40² |

|

|

Св. 200 до 320 |

4.3.13.а |

10² |

|

4.3.13.б |

30² |

|

|

Св. 320 до 500 |

4.3.13.а |

8² |

|

4.3.13.б |

25² |

Измерения проводят угломерным прибором, закрепленным на оправке в центрах (или на шпинделе бабки изделия). Оправку соединяют хомутиком со шпинделем бабки изделия. На шпиндель бабки изделия устанавливают эталонный диск с числом зубьев z не менее 6. После каждого поворота диска на один шаг измеряют фактический угол поворота шпинделя изделия.

Отклонение равно:

а) наибольшей по абсолютной величине разности между фактическим и номинальным углами поворота;

б) наибольшей алгебраической разности между фактическим и номинальным углами поворота на одном полном обороте шпинделя изделия.

Примечание - При отсутствии прибора для проверки цепи деления данную проверку заменяют проверкой точности образца-изделия.

5 ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

5.1 Общие требования к образцам-изделиям - по ГОСТ 25443.

5.2 Допуски при проверках точности и шероховатости образца-изделия не должны превышать значений, указанных в 5.2.1 - 5.2.3.

5.2.1 Параллельность боковых поверхностей зубьев между собой и с осью изделия

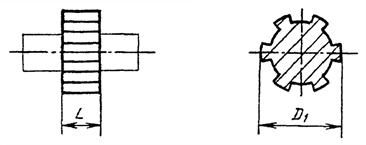

На станке шлифуется образец: шлицевой валик размерами (рисунок 19):

D1 ³ 0,125 D; L = 8 D1,

где D - наибольший диаметр устанавливаемого изделия, мм

Рисунок 19

Таблица 12

|

Наибольший диаметр D устанавливаемого изделия, мм |

Допуск, мкм |

|

До 200 |

5 |

|

Св. 200 » 320 |

6 |

|

» 320 » 500 |

8 |

Проверку проводят прибором, позволяющим определить толщину зуба.

Отклонение равно разности наибольшей и наименьшей величины толщины зуба. Проверяемый образец центрируют на приборе таким образом, чтобы ось образца была параллельна базирующим плоскостям прибора, которые ориентируют положение измерительного прибора при его перемещении по ним. При этом измерительный наконечник должен касаться боковой поверхности зуба.

Измерение проводят по каждой поверхности зуба отдельно.

Отклонение по каждой боковой поверхности зуба равно наибольшей алгебраической разности показаний измерительного прибора.

5.2.2 Точность положения профилей соседних зубьев

На станке шлифуются на чистовых режимах боковые поверхности зубьев образца шлицевого валика размерами (рисунок 20):

D1 ³ 0,25 D; L = 0,1 D,

где D - наибольший диаметр устанавливаемого изделия, мм

Рисунок 20

Таблица 13

|

Наибольший диаметр D устанавливаемого изделия, мм |

Допуск |

|

До 200 |

20² |

|

Св. 200 » 320 |

16² |

|

» 320 » 500 |

12² |

Измерение проводят прибором, позволяющим определить точность положения профилей соседних зубьев.

Отклонение равно наибольшей разности между двумя соседними окружными шагами в сечении, перпендикулярном оси вращения образца по окружности с центром на той же оси.

5.2.3 Точность положения профилей зубьев по всей окружности

Таблица 14

|

Наибольший диаметр D устанавливаемого изделия, мм |

Допуск |

|

До 200 |

60² |

|

Св. 200 » 320 |

50² |

|

» 320 » 500 |

40² |

Измерение проводят по обоим профилям зубьев прибором, позволяющим определить точность положения профилей зубьев непосредственно или с последующим пересчетом.

Отклонение определяют как наибольшую накопленную погрешность шага между любыми одноименными профилями зубьев на всей окружности.

5.2.4 Шероховатость обработанной поверхности зубьев

Параметр шероховатости Ra по ГОСТ 2789 образца шлицевого валика диаметром до 500 мм, обработанного абразивным кругом, не должен превышать 0,63 мкм.

Проверку проводят универсальными средствами контроля шероховатости поверхности, например, при помощи измерительной головки по ГОСТ 9696 или приборов по ГОСТ 10197, ГОСТ 19300.

6 ЖЕСТКОСТЬ СТАНКА

Проверка жесткости станка приведена в приложении А.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ЖЕСТКОСТЬ СТАНКА

А.1 Общие требования к испытаниям станков на жесткость - по ГОСТ 8.

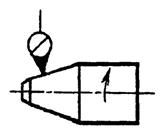

А.2 Перемещение под нагрузкой испытательного диска, закрепленного на шлифовальном шпинделе, относительно испытательной оправки, установленной в центрах.

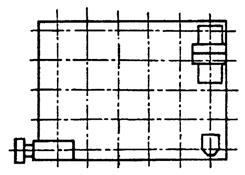

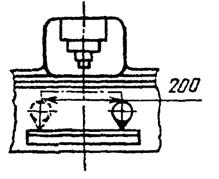

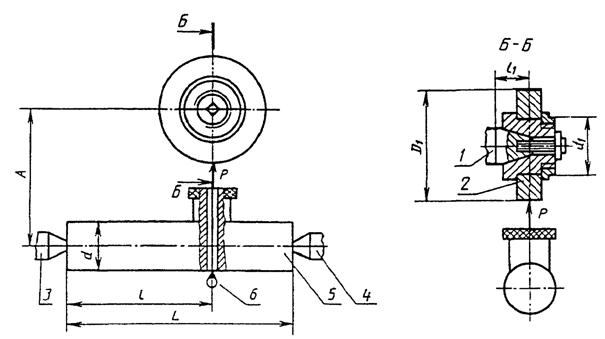

Положение узлов, деталей станка, точка приложения силы, направление действия силы, а также значения нагружающих сил и наибольшего допускаемого перемещения испытательного диска приведены на рисунке А.1 и в таблице А.1.

D - наибольший диаметр устанавливаемого изделия; D1 - наружный диаметр испытательного диска; d - диаметр испытательной оправки; L - длина испытательной оправки; A - расстояние от оси центров до оси шлифовального круга; l - расстояние от торца испытательной оправки до точки приложения силы Р; l1 - расстояние от основания конуса шлифовального шпинделя до точки приложения силы Р

Рисунок А.1

Таблица А.1

мм

|

200 |

320 |

500 |

|

|

D1 |

110 |

230 |

|

|

d |

45 |

55 |

|

|

L |

235 |

390 |

|

|

Центровые отверстия испытательной оправки |

В5 по ГОСТ 14034 |

||

|

A |

140 |

200 |

|

|

l |

150 |

250 |

|

|

l1 |

20 |

30 |

40 |

|

Нагружающая сила Р, Н |

200 |

310 |

470 |

|

Наибольшее допускаемое перемещение |

0,25 |

0,03 |

0,04 |

На шлифовальном шпинделе 1 закрепляют вместо шлифовального круга испытательный диск 2, ширина которого примерно равна ширине шлифовального круга.

В центрах 3 и 4 механизма деления и задней бабки устанавливают испытательную оправку 5 с устройством для создания нагружающей силы Р.

Перед каждым испытанием стол перемещают и устанавливают в положение проверки так, чтобы нагружающая сила проходила через ось шлифовального шпинделя, шлифовальную бабку (движением только вниз) и пиноль задней бабки после ее освобождения и повторного закрепления.

Между испытательной оправкой и диском создают плавно возрастающую до заданного предела силу Р, направленную через ось шлифовального шпинделя в вертикальной плоскости линии центров.

Силу Р измеряют рабочими динамометрами. Одновременно в направлении действия нагружающей силы измерительным прибором 6 измеряют перемещение испытательного диска относительно испытательной оправки.

Величина относительного перемещения равна среднему арифметическому значению результатов двух испытаний.

Ключевые слова: станки шлицешлифовальные, основные размеры, точность станка, точность образца-изделия, испытания, условия испытаний, нормы точности, жесткость станка