МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Марки Casting magnesium alloys. |

ГОСТ Взамен |

Издание с Изменениями № 1, 2, утвержденными в июле 1985 г., октябре 1987 г. (ИУС 10-85, 1-88).

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 г. № 3644 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 № 2222

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. № 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы «пч» и «он» означают: пч - повышенной чистоты, он - общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1.

Таблица 1

|

Химический состав, % |

|||||||||

|

основные компоненты |

|||||||||

|

магний |

алюминий |

марганец |

цинк |

цирконий |

кадмий |

индий |

сумма РЗМ |

лантан |

|

|

МЛ3 |

Основа |

2,5 - 3,5 |

0,15 - 0,5 |

0,5 - 1,5 |

- |

- |

- |

- |

- |

|

МЛ4 |

То же |

5,0 - 7,0 |

0,15 - 0,5 |

2,0 - 3,5 |

- |

- |

- |

- |

- |

|

МЛ4пч |

» |

5,0 - 7,0 |

0,15 - 0,5 |

2,0 - 3,5 |

- |

- |

- |

- |

- |

|

МЛ5 |

» |

7,5 - 9,0 |

0,15 - 0,5 |

0,2 - 0,8 |

- |

- |

- |

- |

- |

|

МЛ5пч |

» |

7,5 - 9,0 |

0,15 - 0,5 |

0,2 - 0,8 |

- |

- |

- |

- |

- |

|

МЛ5он |

» |

7,5 - 9,0 |

0,15 - 0,5 |

0,2 - 0,8 |

- |

- |

- |

- |

- |

|

МЛ6 |

» |

9,0 - 10,2 |

0,1 - 0,5 |

0,6 - 1,2 |

- |

- |

- |

- |

- |

|

МЛ8 |

» |

- |

- |

5,5 - 6,6 |

0,7 - 1,1 |

0,2-0,8 |

- |

- |

- |

|

МЛ9 |

» |

- |

- |

- |

0,4 - 1,0 |

- |

0,2 - 0,8 |

- |

- |

|

МЛ10 |

» |

- |

- |

0,1 - 0,7 |

0,4 - 1,0 |

- |

- |

- |

- |

|

МЛ11 |

» |

- |

- |

0,2 - 0,7 |

0,4 - 1,0 |

- |

- |

2,5 - 4,0 |

- |

|

МЛ12 |

» |

- |

- |

4,0 - 5,0 |

0,6 - 1,1 |

- |

- |

- |

- |

|

МЛ15 |

» |

- |

- |

4,0 - 5,0 |

0,7 - 1,1 |

- |

- |

- |

0,6 - 1,2 |

|

МЛ19 |

» |

- |

- |

0,1 - 0,6 |

0,4 - 1,0 |

- |

- |

- |

- |

|

Химический состав, % |

||||||||||||

|

основные компоненты |

примеси, не более |

|||||||||||

|

неодим |

иттрий |

алюминий |

кремний |

железо |

никель |

медь |

цинк |

бериллий |

цирконий |

прочие примеси |

сумма определяемых примесей |

|

|

МЛ3 |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ4 |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ4пч |

- |

- |

- |

0,08 |

0,007 |

0,002 |

0,04 |

- |

0,002 |

0,002 |

- |

0,13 |

|

МЛ5 |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ5пч |

- |

- |

- |

0,08 |

0,007 |

0,001 |

0,04 |

- |

0,002 |

0,002 |

- |

0,13 |

|

МЛ5он |

- |

- |

- |

0,35 |

0,08 |

0,01 |

0,25 |

- |

0,002 |

0,002 |

0,1 |

0,7 |

|

МЛ6 |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ8 |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ9 |

1,9 - 2,6 |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

0,15 |

0,001 |

- |

0,10 |

0,35 |

|

МЛ10 |

2,2 - 2,8 |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ11 |

- |

- |

0,02 |

0,03 |

0,02 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ12 |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ15 |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

- |

- |

0,12 |

0,2 |

|

МЛ19 |

1,6 - 2,3 |

1,4 - 2,2 |

0,03 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,14 |

0,25 |

Примечания:

1. РЗМ - элементы, входящие в состав цериевого миш металла, содержащего не менее 45 % церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015 %.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005 %.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл. 2.

Таблица 2

|

Способ литья |

Вид термической обработки |

Временное сопротивление σв, МПа (кгс/мм2) |

Предел текучести σ02, МПа (кгс/мм2) |

Относительное удлинение при l= 5d, % |

|

|

не менее |

|||||

|

МЛ3 |

З |

- |

160 (16,0) |

- |

6 |

|

МЛ4 |

З, О, К |

- |

160 (16,0) |

80 (8,0) |

3 |

|

З, О, К |

Т4 |

220 (22,0) |

80 (8,0) |

5 |

|

|

З, О, К |

Т6 |

225 (22,5) |

100 (10,0) |

2 |

|

|

МЛ4пч |

З, О, К |

- |

160 (16,0) |

80 (8,0) |

3 |

|

З, О, К |

Т4 |

220 (22,0) |

80 (8,0) |

5 |

|

|

З, О, К |

Т6 |

225 (23,0) |

100 (10,0) |

2 |

|

|

МЛ5 |

З, О, К |

- |

160 (16,0) |

90 (9,0) |

2 |

|

З, О, К |

Т2 |

160 (16,0) |

85 (8,5) |

2 |

|

|

З, О, К |

Т4 |

235 (23,5) |

90 (9,0) |

5 |

|

|

З, О, К |

Т6 |

235 (23,5) |

110 (11,0) |

2 |

|

|

д |

- |

175 (17,5) |

110 (11,0) |

1 |

|

|

МЛ5пч |

З, О, в, г, к |

- |

160 (16,0) |

90 (9,0) |

2 |

|

З, О, в, г, к |

Т2 |

160 (16,0) |

85 (8,5) |

2 |

|

|

З, О, В, Г, К |

Т4 |

235 (23,5) |

90 (9,0) |

5 |

|

|

З, О, в, г, к |

Т6 |

235 (23,5) |

110 (11,0) |

2 |

|

|

д |

- |

175 (17,5) |

110 (11,0) |

1 |

|

|

МЛ5он |

З, О, К |

- |

160 (16,0) |

90 (9,0) |

2 |

|

З, О, К |

Т4 |

230 (23,0) |

85 (8,5) |

5 |

|

|

З, О, К |

Т6 |

230 (23,0) |

105 (10,5) |

2 |

|

|

МЛ6 |

З, К |

- |

150 (15,0) |

- |

1 |

|

З, к |

Т4 |

225 (22,5) |

110 (11,0) |

4 |

|

|

З, к |

Т6 |

225 (22,5) |

140 (14,0) |

1 |

|

|

З, к |

Т61 |

230 (23,0) |

140 (14,0) |

1 |

|

|

МЛ8 |

З, О, К, В, Г |

Т6 |

265 (27,0) |

170 (17,0) |

4 |

|

З, О, к, в, г |

Т61 |

275 (28,0) |

175 (17,5) |

4 |

|

|

МЛ9 |

З, О, к, в, г |

Т6 |

230 (23,0) |

110 (11,0) |

4 |

|

МЛ10 |

З, О, К, В, Г |

Т6 |

230 (23,0) |

140 (14,0) |

3 |

|

З, О, К, В, Г |

Т61 |

240 (24,0) |

140 (14,0) |

3 |

|

|

мл11 |

З, О, К, В, Г |

- |

120 (12,0) |

70 (7,0) |

1,5 |

|

З, О, К, В, Г |

Т2 |

120 (12,0) |

70 (7,0) |

1,5 |

|

|

З, О, К, В, Г |

Т4 |

140 (14,0) |

85 (8,5) |

3,0 |

|

|

З, О, к, в, г |

Т6 |

140 (14,0) |

100 (10,0) |

2,0 |

|

|

МЛ12 |

З, О, К, В, Г |

- |

200 (20,0) |

90 (9,0) |

6 |

|

З, О, к, в, г |

Т1 |

230 (23,0) |

130 (13,0) |

5 |

|

|

МЛ15 |

З, О, К, В, Г |

Т1 |

210 (21,0) |

130 (13,0) |

3 |

|

МЛ 19 |

З, к |

Т6 |

220 (22,0) |

120 (12,0) |

3 |

Примечания:

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т1 - старение; Т2 - отжиг; Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение; Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ 10 с массовой долей цинка не более 0,5 % термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

5. Определение химического состава проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76 или по ГОСТ 7728-79 или другими методами, обеспечивающими сопоставление результатов.

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6. Механические свойства сплавов определяют по ГОСТ 1497-84.

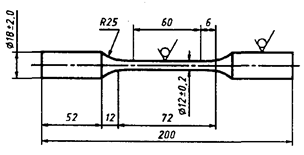

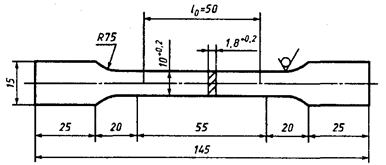

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением - черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8+0,2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.