ГОСТ 26699-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ БУРИЛЬНЫЕ ШАХТНЫЕ

Общие технические требования и методы испытаний

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Центральным научно-исследовательским и проектно-конструкторским институтом проходческих машин и комплексов для угольной, горной промышленности и подземного строительства (ЦНИИподземмаш)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 14-98 от 12 ноября 1998 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 мая 1999 г. № 168 межгосударственный стандарт ГОСТ 26699-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВЗАМЕН ГОСТ 26699-85

СОДЕРЖАНИЕ

ГОСТ 26699-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ БУРИЛЬНЫЕ ШАХТНЫЕ

Общие технические требования и методы испытаний

Underground drilling rigs. General technical requirements and test methods

Дата введения 2000-01-01

1 Область применения

Настоящий стандарт распространяется на установки бурильные шахтные с колесно-рельсовой и гусеничной ходовой частью (далее - установки), предназначенные для бурения шпуров в подземных выработках при разработке полезных ископаемых и строительстве подземных сооружений.

Стандарт устанавливает единые технические требования и методы контроля параметров при изготовлении и испытаниях вновь разрабатываемых установок.

Требования 4.4, 4.5, 4.7 являются обязательными, остальные требования - рекомендуемыми.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.020-76 Система стандартов безопасности труда. Электрооборудование взрывозащищенное. Классификация. Маркировка

ГОСТ 12.2.040-79 Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.101-84 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.2.106-85 Система стандартов безопасности труда. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 12.3.001-85 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 12.4.012-83 Система стандартов безопасности труда. Вибрация. Средства измерения и контроля вибрации на рабочих местах. Технические требования

ГОСТ 12.4.051-87 Система стандартов безопасности труда. Средства индивидуальной защиты органов слуха. Общие технические требования и методы испытаний

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2874-82* Вода питьевая. Гигиенические требования и контроль за качеством

* На территории Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия

ГОСТ 8476-93 (МЭК 51-3-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 3. Особые требования к ваттметрам и варметрам

ГОСТ 10198-91 Ящики деревянные для грузов массой свыше 200 до 20000 кг. Общие технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 17216-71 Промышленная чистота. Классы чистоты жидкостей

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 19862-93** Пневмоприводы. Методы измерения параметров

** На территории Российской Федерации действует ГОСТ 19862-87.

ГОСТ 21153.0-75 Породы горные. Отбор проб и общие требования к методам физических испытаний

ГОСТ 21153.1-75 Породы горные. Метод определения коэффициента крепости по Протодьяконову

ГОСТ 21339-82 Тахометры. Общие технические условия

ГОСТ 21753-76 Система «Человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 22782.0-81 Электрооборудование взрывозащищенное. Общие технические требования и методы испытаний

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23543-88 Приборы геодезические. Общие технические условия

ГОСТ 23941-79 Шум. Методы определения шумовых характеристик. Общие требования

ГОСТ 24754-81 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

ГОСТ 24940-96 Здания и сооружения. Метод измерения освещенности

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

3.1 Габаритные размеры установки в транспортном положении - наибольшие размеры установки (по ширине, высоте и длине), подготовленной к перемещению по горным выработкам с соблюдением правил безопасности.

3.2 Прямое измерение - измерение, результат которого определяют непосредственно по показаниям одного измерительного устройства или сумме показаний нескольких измерительных устройств, работающих одновременно.

3.3 Косвенное измерение - измерение результат которого определяют по показаниям одного измерительного устройства, но проведение которого требует использования дополнительных устройств.

3.4 Опорная плоскость отсчета - нулевая плоскость, на которую устанавливают установку для проведения измерения.

3.5 Критерий отказа установки - потеря работоспособности, связанная с поломкой или износом деталей, приводящая к частичному или полному прекращению функционирования, снижению параметров, предусмотренных ТУ на конкретную установку. Неисправности, устраняемые при техническом обслуживании, а также неисправности, возникшие в результате нарушения требований эксплуатации, изложенных в руководстве по эксплуатации, отказами не считаются.

3.6 Бурильная машина - часть установки, представляющая собой совокупность конструктивно объединенных бурильной головки и податчика.

4 Общие технические требования

4.1 Требования к назначению

4.1.1 Установки должны обеспечивать бурение шпуров в забое при проведении горизонтальных и наклонных горных выработок.

4.1.2 Установки следует изготавливать следующих модификаций.

4.1.2.1 С одной, двумя или тремя бурильными машинами, оснащенными бурильными головками вращательного, вращательно-ударного или универсального (вращательного и вращательно-ударного) действия с электрическим, гидравлическим или пневматическим приводом.

4.1.2.2 С ходовой частью: колесно-рельсовой с шириной колеи 600, 750, 900 мм или гусеничной.

4.1.3 Типоразмерные группы установок по характеристикам назначения приведены в приложении А.

4.1.4 Основные параметры установок должны соответствовать требованиям нормативных документов (далее - НД) на конкретную установку по следующим показателям: размерам обуриваемого забоя (высота и ширина), технической скорости бурения, технической производительности, габаритным размерам установки в транспортном положении (ширина, высота и длина), массе, клиренсу и скорости передвижения установки.

4.2 Требования к конструкции

4.2.1 Установки следует изготавливать в соответствии с требованиями настоящего стандарта, технических условий на каждый типоразмер установки, утвержденных в установленном порядке, и конструкторских документов.

4.2.2 Установки, в зависимости от климатических условий, при которых они эксплуатируются, следует изготавливать в соответствии с требованиями ГОСТ 15150.

4.2.3 Конструкция установок всех типоразмеров должна обеспечивать выполнение следующих требований.

4.2.3.1 Выполнение функций назначения в соответствии с конкретными техническими условиями.

4.2.3.2 Управление с пульта, расположенного на установке, или выносного пульта дистанционного управления.

4.2.3.3 Надежное фиксирование штанги люнетами при забуривании.

4.2.3.4 Пылеподавление при бурении шпуров.

4.2.3.5 Для установок с электроприводом возможность включения в схему управления метан-реле, обеспечивающих автоматическое снятие напряжения при появлении опасной концентрации метана.

4.2.3.6 Фиксирование манипулятора и бурильных машин в любом заданном положении.

4.2.3.7 Продольную и поперечную устойчивость при передвижении в транспортном положении и при бурении на углах наклона, указанных в технических условиях.

4.2.3.8 Доступ к основным узлам и элементам управления, смазки и контроля.

4.2.3.9 Безопасную установку и снятие буровых штанг и замену буровых коронок.

4.2.3.10 Число степеней подвижности манипулятора и бурильной машины - не менее шести.

4.2.3.11 Возможность разборки установки на узлы для транспортирования, а также для агрегатного ремонта.

4.2.3.12 Наличие устройств, предотвращающих самопроизвольное перемещение элементов установки, представляющих опасность травмирования людей при повреждении рукавов системы гидропривода.

4.2.3.13 Возможность присоединения сцепки для буксирования.

4.2.4 Установки на колесно-рельсовом ходу должны иметь устройства для надежного их раскрепления на время бурения.

4.2.6 Установки должны работать при подводе к ним:

переменного тока с отклонением от номинального значения по 4.2.5 по напряжению от минус 5 до плюс 10 %, по частоте тока - ±5 %;

сжатого воздуха - 8 - 10-х классов загрязненности по ГОСТ 17433 номинальным давлением 0,5 МПа;

воды для промывки шпуров по ГОСТ 2874.

Рабочая жидкость гидросистем должна быть не ниже 12-го класса чистоты по ГОСТ 17216 с номинальной тонкостью фильтрации не более 25 мкм.

4.2.7 Допускается по заказу потребителя изготавливать дополнительные варианты исполнения установок при условии, что основное исполнение удовлетворяет требованиям настоящего стандарта.

4.3 Требования к надежности

4.3.1 Установки относятся к ремонтируемым изделиям.

4.3.2 Категории отказов и предельных состояний должны устанавливаться в технических условиях на установку конкретного типа.

4.3.3 Среднюю наработку на отказ и 80 %-ный ресурс до капитального ремонта устанавливают в технических условиях на установку конкретного типа.

4.4 Требования к эргономике

4.4.1 Рабочее место машиниста по размерам и расстоянию до рычагов и кнопок пульта управления должно соответствовать требованиям и нормам ГОСТ 12.2.106.

4.4.2 Органы управления по размерам рычагов управления и усилию на рычагах должны соответствовать требованиям и нормам ГОСТ 12.2.106 и ГОСТ 21753.

4.5 Требования безопасности

4.5.1 В зависимости от условий применения установки должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.106, Правилам безопасности в угольных шахтах [1], Нормативам по безопасности забойных машин, комплексов и агрегатов [2] и Единым правилам безопасности при разработке рудных, нетрудных и россыпных месторождений подземным способом [3].

4.5.2 Конструкция гидропривода установки должна соответствовать требованиям безопасности ГОСТ 12.2.040, конструкция пневмопривода - ГОСТ 12.3.001 и ГОСТ 12.2.101.

4.5.3 Система блокировок установки должна исключать возможность:

- бурения при давлении в системе орошения менее 0,5 МПа;

- включения электродвигателя ходовой части при включенном электродвигателе бурильной головки.

4.5.4 Электрооборудование установок, предназначенных для шахт, опасных по газу и пыли, следует изготавливать во взрывозащищенном исполнении (РВ) по ГОСТ 22782.0, а для шахт, не опасных по газу и пыли, - в рудничном исполнении (РН) по ГОСТ 24754.

4.5.5 Эквивалентный уровень звука на рабочем месте, воздействующий на машиниста при применении им индивидуальных средств защиты от шума по ГОСТ 12.4.051, не должен превышать значений, установленных ГОСТ 12.1.003.

4.5.6 Уровни звукового давления в октавных полосах со среднегеометрическими частотами независимо от типа установки не должны превышать норм, предусмотренных в нормативной документации.

4.5.7 Эквивалентные корректированные значения виброускорения или виброскорости на рабочем месте машиниста не должны превышать норм, предусмотренных в ГОСТ 12.1.012.

4.5.8 Система пылеподавления должна иметь средства блокировки, исключающие возможность бурения при неработающих средствах пылеподавления.

4.5.9 Установки должны иметь средства пылеподавления, обеспечивающие снижение уровня пыли, образуемой при бурении в воздухе на рабочем месте машиниста, до санитарных норм по ГОСТ 12.1.005.

4.5.10 На установках должна быть предусмотрена промывка шпуров водой или водовоздушной смесью.

4.6 Комплектность

4.6.1 В комплект поставки должны входить:

- установка в сборе;

- комплект сменных и запасных частей;

- слесарный инструмент и принадлежности в соответствии с ведомостью ЗИП по ГОСТ 2.601;

- эксплуатационные документы по ГОСТ 2.601.

4.7 Маркировка

4.7.1 На каждой установке должна быть маркировка, содержащая следующие данные:

- товарный знак предприятия-изготовителя;

- наименование и условное обозначение установки;

- номер технических условий;

- напряжение электрической сети и частота тока (для установок с электроприводом);

- порядковый номер установки по системе нумерации предприятия-изготовителя;

- год и месяц выпуска установки.

4.7.2 Рудничное взрывозащищенное электрооборудование должно иметь маркировку в соответствии с ГОСТ 12.2.020:

- РВ - взрывозащищенное электрооборудование, РН - рудничное нормальное;

- ЭВИа - взрывонепроницаемая оболочка, искробезопасная электрическая цепь.

4.7.3 Маркировку следует выполнять на металлической табличке по ГОСТ 12971, прикрепленной на видном месте установки.

4.7.4 Способ нанесения маркировки должен обеспечивать сохраняемость надписи на весь срок службы установки.

4.7.5 На установках, предназначенных для экспорта, из содержания маркировки следует исключить обозначение ТУ, по которым изготавливается установка, и ввести надпись «Сделано в России» на языке, указанном в контракте.

4.7.6 Транспортная маркировка должна выполняться нестираемой водостойкой краской в соответствии с ГОСТ 14192 и содержать манипуляционные знаки «Место строповки» и «Центр тяжести».

Дополнительно на тару наносится знак «Верх», наименование грузополучателя, пункта, станции и дороги назначения, номер отгруженного места дробным числом: в числителе - порядковый номер грузового места, а в знаменателе - общее количество грузовых мест; наименование грузоотправителя, пункта, станции и дороги отправления; масса брутто и масса нетто грузового места в килограммах, габаритные размеры грузового места в сантиметрах.

4.7.7 Надписи наносятся непосредственно на тару или на фанерные ярлыки, которые должны быть прочно прикреплены к таре.

Допускается изготовление ярлыков из других материалов, обеспечивающих сохранность надписи при транспортировании и хранении.

4.8 Упаковка

4.8.1 Перед отправкой установка подлежит консервации, а также заправке смазкой в соответствии с рекомендациями руководства по эксплуатации.

4.8.2 Консервацию установки, запасных частей, инструмента и принадлежностей следует проводить по ГОСТ 9.014 (группа изделий - II-1, вариант временной противокоррозионной защиты - ВЗ-1).

Консервацию установки необходимо проводить на срок 1 год.

Консервацию запасных частей, инструмента и принадлежностей необходимо проводить на срок 3 года.

4.8.3 Установка отгружается с предприятия-изготовителя без упаковки.

4.8.4 Запасные и комплектующие части, инструмент, приспособления, малогабаритные сборочные единицы, снимаемые с установки на время транспортирования, должны отгружаться упакованными в закрытые деревянные ящики (категория упаковки КУ-1), изготовленные в соответствии с ГОСТ 2991 и ГОСТ 10193.

4.8.5 Упаковка технической документации установки проводится по ГОСТ 23170.

На ящике с технической документацией должна быть надпись «Документация здесь».

4.8.6 В ящик с запасными частями должен быть вложен упаковочный лист с перечнем содержимого ящика.

4.8.7 Установки, транспортируемые в районы Крайнего Севера и труднодоступные районы, должны упаковываться по ГОСТ 15846.

5 Методы испытаний

5.1 Общие требования

5.1.1 Установка, представленная на испытания, должна быть укомплектована запасными частями, инструментом и принадлежностями в соответствии с НД.

5.1.2 Установки подлежат следующим видам испытаний:

предварительным и приемочным - опытные образцы;

квалификационным - образцы установочной серии, первой промышленной партии;

приемо-сдаточным - каждая установка;

периодическим - одна установка каждого типоразмера, прошедшая приемо-сдаточные испытания, в объемах и в сроки, установленные в НД на установку;

сертификационным - образцы в соответствии с установленным порядком сертификации.

5.1.3 Испытаниям в шахтных условиях подвергают установки, которые имеют разрешение, оформленное в установленном порядке на допуск к испытаниям в шахтных условиях.

5.1.4 Условия испытаний должны соответствовать или быть максимально приближены к области применения конкретной установки, указанной в НД.

Методы определения показателей, характеризующих условия испытаний установок, приведены в приложении Б.

5.1.5 При измерениях следует соблюдать требования безопасности, изложенные в рабочих методиках по проведению испытаний.

5.2 Основные показатели и методы их контроля

5.2.1 Перечень основных показателей установок и методы их контроля при проведении испытаний приведены в таблице 1.

Таблица 1 - Основные показатели установок и методы их контроля

|

Метод контроля |

|

|

Эксплуатационные показатели |

|

|

1 Размеры обуриваемого забоя арочного сечения (высота и ширина), м |

Проводят измерения: - на установках с одной бурильной машиной: высоты - расстояния от опорной плоскости до оси буровой штанги при расположении ее параллельно продольной оси установки в крайнем верхнем положении; ширины - расстояния между крайними левым и правым положениями оси буровой штанги при расположении ее параллельно продольной оси установки; - на установках с двумя и тремя бурильными машинами: высоты - расстояния от опорной плоскости до оси буровых штанг при расположении их параллельно продольной оси установки в крайнем верхнем положении; ширины - расстояния между осями буровых штанг левой и правой бурильной машины при их соответствующих крайних положениях и расположении этих осей параллельно продольной оси установки. Средства измерений: рулетка металлическая по ГОСТ 7502, отвес |

|

2 Скорость бурения техническая vт, м/мин |

Метод определения приведен в приложении В |

|

3 Производительность техническая Ат, м/ч |

То же |

|

4 Среднее давление опорных поверхностей гусениц на почву Рп, МПа |

Среднее давление опорных поверхностей гусениц на почву Рп вычисляют по формуле

где Мэ - эксплуатационная масса установки, кг; g - ускорение свободного падения, м/с2; L - длина опорной поверхности гусениц, мм; В - ширина гусениц, мм. Средства измерений: рулетка металлическая по ГОСТ 7502, линейка по ГОСТ 427 |

|

Параметры конструкции |

|

|

5 Габаритные размеры установки в транспортном положении (ширина, высота и длина), мм |

Измерения проводят на горизонтальной площадке с бетонным или другим твердым покрытием. Перепад высот точек опорной плоскости отсчета в пределах зоны измерений допускается не более 50 мм. Для установок на колесно-рельсовом ходу на площадке укладывается рельсовый путь с колеей, соответствующей указанной в НД. Средства измерений: рулетка металлическая по ГОСТ 7502, линейка по ГОСТ 427, уровень строительный, отвес |

|

6 Масса, кг |

Определяют взвешиванием установки в сборе без жидких наполнителей (конструктивная масса) и с ними (эксплуатационная масса) или взвешиванием сборочных единиц с последующим суммированием их масс. Средства измерений: весы по ГОСТ 29329 или кран подъемный и динамометры по ГОСТ 13837 |

|

7 Клиренс, м |

Измеряют расстояние между наиболее низко расположенной точкой внутри поперечной базы установки и опорной поверхностью. Средство измерения - линейка по ГОСТ 427 |

|

8 Ход подачи бурильной головки, мм |

Измеряют расстояние между двумя крайними положениями бурильной головки на податчике. Средство измерения - рулетка металлическая по ГОСТ 7502 |

|

9 Герметичность гидросистемы |

Проверяют трехкратным включением гидрораспределителя при максимальном для данной системы давлении продолжительностью не менее 3 мин. Не допускается наличие рабочей жидкости с каплеообразованием на штоках гидроцилиндров и в местах подсоединения трубопроводов и шлангов |

|

Пневмосистема |

|

|

10 Расход сжатого воздуха, м3/ч |

Измеряют в процессе бурения на испытательном стенде при одновременной работе всех бурильных машин установки (без учета работы устройства для продувки шпуров). При невозможности обеспечения воздухом одновременной работы двух (трех) бурильных машин допускается определять расход воздуха по одной бурильной машине, а затем результат увеличивать на число бурильных машин. Давление при измерении расхода воздуха на входе в установку должно быть не менее 0,6 МПа. Метод измерения - по ГОСТ 19862. Средства измерений - по ГОСТ 2405 |

|

11 Герметичность системы |

Проверяют трехкратным включением каждого золотника пневмораспределителя на общее время не менее 3 мин. Не допускается утечка воздуха (шипуны) в местах подсоединения труб, шлангов, через уплотнения штоков пневмогидроцилиндров и пневмоаппаратуры |

|

Кинематические показатели |

|

|

12 Скорость передвижения установки vп, м/с |

Для установок на гусеничном ходу измерения проводят на испытательной площадке длиной не менее 10 м с горизонтальным твердым покрытием. Максимальный перепад высот по длине между любыми двумя точками площадки, отстоящими друг от друга на расстоянии не более чем 2 м, не должен превышать 50 мм. Поперечный уклон не должен превышать 1:40. Для установок на колесно-рельсовом ходу измерения проводят на площадке с уложенными рельсами соответствующей колеи. Уклон рельсового пути в продольном направлении не должен превышать 0,005 (тангенс угла наклона пути к горизонту), а в поперечном направлении - 0,02. Скорость передвижения установки определяют при установившемся режиме движения на мерном участке длиной не менее 8 м. Регистрируется интервал времени, в течение которого одна из точек установки проходит мерный участок. Скорость передвижения vп вычисляют по формуле

где S - длина мерного участка пути, м; t - время прохождения мерного участка, с. Средства измерений: секундомер по ТУ 25-1819.0021 [4] и рулетка металлическая по ГОСТ 7502 |

|

13 Максимальная скорость обратного хода бурильной головки v, м×с-1 |

Измеряют длину хода бурильной головки и время обратного хода. Максимальную скорость v вычисляют по формуле

где L - длина хода бурильной головки, м; t - время обратного хода, с. Средства измерений: рулетка металлическая по ГОСТ 7502 и секундомер по ТУ 25-1819.0021 [4] |

|

14 Частота вращения шпинделя бурильной головки c-1 |

Частоту вращения у бурильных головок с гидравлическим и электрическим приводами вращателя, имеющими жесткую характеристику, допускается измерять без нагрузки на шпиндель. При пневматическом приводе вращателя, имеющем мягкую характеристику, должна быть создана нагрузка с номинальным моментом вращателя. Средство измерения - тахометр типа ТЦ по ГОСТ 21339 |

|

15 Максимальный крутящий момент, Н×м |

Определяют на испытательном стенде путем приложения нагрузки к буровой штанге через тормозное устройство или расчетным методом |

|

16 Энергия удара бурильной головки, Дж |

Контролируют по деформации предварительно протарированной штанги под действием не менее чем десяти последовательных ударов бойка при номинальном режиме работы ударного узла. Деформация определяется методом тензометрирования с осциллографированием |

|

17 Частота ударов бурильной головки, с-1 |

Определяют на испытательном стенде число ударов в единицу времени по осциллограмме перемещения бойка бурильной головки вращательно-ударного действия при заданной энергии удара. Средство измерения - виброграф по ТУ 25-06.1658 [5] |

|

18 Усилие подачи бурильной головки, кН |

Определяют на испытательном стенде, создавая сопротивление перемещению бурильной головки по раме податчика тросом, соединяющим бурильную головку с рамой через динамометр, при включенной бурильной головке. Средство измерения - динамометр по ГОСТ 13837 |

|

Показатели надежности |

|

|

19 80 %-ный ресурс до капитального ремонта установки, ч |

Ресурсные испытания установки и ее составных частей проводят по ГОСТ 27.410. При проведении приемочных испытаний ресурс установки определяют на основании данных испытаний установки экспертным методом в соответствии с РД 12.25.120 [6] или при дальнейшей эксплуатации опытного образца. При проведении периодических испытаний основными методами контроля являются эксплуатационные испытания (наблюдения) по плану [NUT], которые проводят по программам и методикам с учетом требований ГОСТ 27.410, а также РД 12.25.120 [6] и РД 50-204 [7]. Наблюдения в соответствии с требованиями РД 50-690 [8] проводят не менее чем за пятью установками до достижения выработки ресурса. 80 %-ный ресурс считается подтвержденным, если за время испытаний более 80 % наблюдаемых установок не достигли предельного состояния. Ресурсные испытания основных сборочных частей опытных образцов установки проводят при необходимости на заводе-изготовителе или в специализированном испытательном центре в зависимости от наличия стендов и рабочих методик |

|

20 Средняя наработка на отказ Тo, ч |

Основными методами определения наработки установки на отказ являются хронометражные (эксплуатационные) наблюдения. На основании наблюдений за эксплуатацией установки наработку на отказ Тo вычисляют по формуле

где tpj - суммарная наработка j-й установки за период наблюдений, ч; Npj - количество отказов j-й установки за период наблюдений, приводящих к простою; n - число наблюдаемых установок, шт.; j - номер наблюдаемой установки. За наработку на отказ принимается время эффективной работы установки по бурению шпуров с переходом от шпура к шпуру и обратным ходом штанги |

|

Санитарно-гигиенические показатели |

|

|

21 Эквивалентный уровень звука на рабочем месте, воздействующий на машиниста при применении им индивидуальных средств защиты от шума, дБА |

Определяют по ГОСТ 12.1.050 и рабочим методикам. Результаты измерений не должны превышать значения, приведенного в ГОСТ 12.1.003. Средства измерений: шумомеры 1-го или 2-го класса по ГОСТ 17187 с фильтрами по ГОСТ 17168 |

|

22 Уровни звукового давления в октавных полосах со среднегеометрическими частотами, дБ |

Методы, средства измерений и нормы - по ГОСТ 23941 |

|

23 Эквивалентное корректированное значение виброускорения (или виброскорости), м/с2 (м/с) |

Методы измерений - по ГОСТ 12.1.012 Средства измерений - по ГОСТ 12.4.012 |

|

24 Концентрация пыли, образуемой при бурении на рабочем месте машиниста, мг×м-3 |

Методы и средства измерений - по ГОСТ 12.2.106 |

|

25 Уровень локальной освещенности (для установок с электро- и гидроприводами), лк |

Определяют в зоне бурения и управления установкой без учета посторонних источников света. Уровень освещенности должен соответствовать требованиям ГОСТ 12.2.106. Методы и средства измерений - по ГОСТ 24940 |

|

Эргономические показатели |

|

|

Рабочее место машиниста |

|

|

26 Размеры рабочей зоны досягаемости рук машиниста, мм |

Методы измерений и нормы - по ГОСТ 12.2.106 и ГОСТ 12.2.049. Средство измерения - линейка металлическая по ГОСТ 427 |

|

27 Размеры пульта и кресла машиниста, мм |

Методы измерений и нормы - по ГОСТ 12.2.106. Средство измерения - линейка металлическая по ГОСТ 427 |

|

Требования к органам управления |

|

|

28 Основные размеры рычагов управления, мм |

Методы измерений и нормы - по ГОСТ 12.2.106. Средство измерения - линейка металлическая по ГОСТ 427 |

|

29 Усилия на рычагах управления, Н |

Методы измерений и нормы - по ГОСТ 12.2.106 и ГОСТ 21753. Средство измерения - динамометр по ГОСТ 13837 |

|

30 Система управления установкой |

Проверку проводят путем включения рукояток и кнопок управления и визуального контроля соответствия включения и выключения отдельных механизмов установки функциям, заданным в нормативной документации |

|

Показатели безопасности |

|

|

31 Продольная статическая устойчивость установки |

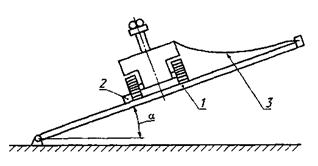

Проверяют на подъемной платформе-стенде с измененным углом наклона α на 5° больше угла, допустимого по технической характеристике установки. Установка должна находиться в транспортном положении. Рабочий орган должен быть направлен вниз по наклону, при этом установка не должна терять устойчивости. Установка считается устойчивой, если хвостовая часть гусениц или задние колеса не теряют контакта с опорной поверхностью платформы. Для страховки от опрокидывания хвостовую часть установки соединяют с платформой 1 канатом 2 с напуском 5 - 10 см (рисунок 1). Грузоподъемность каната определяют расчетом. Рисунок 1 - Схема проверки продольной статической устойчивости установки Затем установку поворачивают на 180° (на уклон) и испытание повторяют. Определение запаса статической устойчивости проверяют (при необходимости) на подъемной платформе-стенде с измененным углом наклона. Увеличивая угол наклона платформы определяют критический угол aкр, при котором установка начинает терять устойчивость. Угол наклона платформы определяют угломером по ГОСТ 5378 с точностью до одного градуса. Коэффициент запаса статической устойчивости установки Куст вычисляют по формуле

где aкр - критический угол наклона, при котором установка начинает терять устойчивость, ...°, aр - угол наклона по технической характеристике установки, ...°. Допускается определять критический угол расчетным методом путем измерения катетов при помощи металлической рулетки. Коэффициент запаса статической устойчивости должен быть не менее заданного в НД на установку |

|

32 Поперечная статическая устойчивость установки |

Проверяют на подъемной платформе-стенде с измененным углом наклона a на 5° больше угла, допустимого по технической характеристике установки (рисунок 2). Установку 2 устанавливают поперек платформы 1 в транспортном положении, при этом установка не должна терять устойчивости (гусеница или колесная пара со стороны наклона не должна терять контакта с опорной поверхностью). Для страховки от опрокидывания установка со стороны наклона должна быть подстрахована удерживающим устройством 3 с напуском 30 мм Рисунок 2 - Схема проверки поперечной статической устойчивости установки |

|

33 Устойчивость при передвижении по горизонтальному пути (для колесно-рельсовых установок) |

Проверяют при перемещении установки своим ходом в транспортном положении на прямолинейном участке рельсового пути и на закруглении рельсового пути с радиусом 12 м, выполненным с боковым уклоном 5° и направленным внутрь закругления. Устойчивость определяют визуально, контролируя контакт гусениц или колес с опорной поверхностью |

|

34 Устойчивость при бурении |

Проверяют при бурении крайних верхних шпуров при отводе манипулятора на максимальный угол поворота и расположении продольной оси бурильной машины параллельно опорной плоскости и продольной оси установки Проверку проводят: - на горизонтальной площадке для колесно-рельсовых установок; - на горизонтальной площадке и наклонной площадке с продольным углом, равным максимальному углу применения установки, оговоренным в НД на конкретную установку. Для гусеничных установок - манипулятор должен быть направлен вверх по наклону. Во избежание опрокидывания установки, опорные домкраты должны быть опущены. Устойчивость определяют визуально, контролируя контакт гусениц или колес с опорной поверхностью |

|

35 Эффективность тормозных устройств |

Проверяют на наклонной площадке с твердым покрытием длиной не менее 10 м и с углом наклона на 5° больше угла, который допускается по технической характеристике установки в следующих режимах: - при движении в транспортном положении; - при отключении электроэнергии; - при длительной остановке установки (не менее 30 мин). При включении тормозных устройств установка должна останавливаться и надежно удерживаться в неподвижном состоянии |

|

36 Работоспособность устройства удерживания манипуляторов |

Определяют следующим образом: манипулятор устанавливают сначала в крайнее верхнее положение, затем в крайнее боковое положение, противоположное поперечному наклону; отключают или имитируют повреждение рукавов между гидрораспределителем и гидрозамками соответствующих гидроцилиндров манипулятора. При этом манипулятор должен надежно удерживаться в верхнем и в крайнем боковом положениях. Допускается спускание манипулятора не более чем на 15 мм в течение 10 мин |

|

37 Взрывозащищенность электрооборудования и общая безопасность установки |

Проверяется институтом безопасности на соответствие требованиям действующих нормативных документов по безопасности |

|

Общие показатели |

|

|

38 Качество сборки и работоспособность установки |

Проверяют опробыванием на холостом ходу не менее чем трехкратным включением всех узлов и механизмов установки |

5.3 Методы испытаний (контроля), приведенные в таблице 1, допускается конкретизировать и уточнять в рабочих методиках испытаний в зависимости от имеющихся средств и требований нормативных документов по обеспечению точности, воспроизводимости и достоверности результатов испытаний конкретных типов установок.

5.4 Применяемость показателей по видам испытаний установок приведена в приложении Г.

6 Средства измерений и контроля параметров

6.1 Средства измерений и контроля параметров должны иметь действующие аттестаты, клейма или свидетельства, подтверждающие их исправность и пригодность к применению.

6.2 При применении показывающих средств измерений число измерений должно быть не менее трех, а при применении регистрирующих устройств - не менее десяти.

За результат измерений принимают среднее арифметическое значение.

6.3 Допускаемое значение суммарной погрешности измерения параметров установок и допускаемые отклонения от среднего арифметического значения не должны превышать приведенных в таблице 2.

Таблица 2 - Допускаемые погрешности при измерении параметров установки

|

Допускаемая суммарная погрешность измерения, % |

Допускаемое отклонение от среднего арифметического значения, % |

|

|

Линейные размеры, мм |

±1,0 |

±1,0 |

|

Масса, кг |

±2,0 |

±2,0 |

|

Скорость бурения, м/мин |

±5,0 |

±5,0 |

|

Скорость передвижения (подачи), м×с-1 |

±2,0 |

±2,0 |

|

Частота вращения шпинделя, с-1 |

±5,0 |

±5,0 |

|

Частота ударов, с-1 |

±5,0 |

±5,0 |

|

Энергия удара, Дж |

±5,0 |

±20,0 |

|

Крутящий момент, Н×м |

±5,0 |

±10,0 |

|

Шум, дБА |

±1,0 |

±10,0 |

|

Вибрация, дБ |

±1,0 |

±10,0 |

|

Освещенность, лк |

±10,0 |

±10,0 |

6.4 Если отклонение хотя бы одного из параметров превышает значение, указанное в таблице 2, необходимо провести повторные измерения.

7 Обработка и оформление результатов испытаний

7.1 Результаты испытаний должны быть обработаны с целью сравнения их со значениями, установленными в НД на установку.

7.2 Обработку результатов измерений проводят в соответствии с рабочими методиками испытаний.

7.3 Результаты измерений при сертификации должны быть зафиксированы на носителях информации.

7.4 Обработку результатов испытаний оформляют в виде акта или протокола в соответствии с рабочими методиками испытаний и инструкциями по применению используемых средств измерений.

ПРИЛОЖЕНИЕ А

(обязательное)

Типоразмерные группы бурильных установок по характеристикам назначения

Таблица А.1

|

Размерная группа |

Тип установки |

Количество бурильных машин |

Тип бурильной головки |

Тип ходовой части |

Коэффициент крепости породы по М.М. Протодьяконову, f |

Размеры обуриваемого забоя арочного сечения (высота и ширина), м, не менее |

|

I |

ВУ |

1 |

п |

K |

8 - 14 |

2,0´2,2 |

|

Г |

||||||

|

II |

В |

1 |

Э |

Г |

2 - 8 |

2,5´3,3 |

|

Г |

Г |

|||||

|

Э |

К |

|||||

|

г |

||||||

|

г |

к |

|||||

|

г |

||||||

|

ВУ |

П |

к |

8 - 14 |

|||

|

г |

к |

|||||

|

г |

||||||

|

2 |

П |

к |

||||

|

У |

1 |

Э |

к |

2 - 14 |

||

|

г |

||||||

|

Г |

к |

|||||

|

г |

||||||

|

III |

В |

1 |

Э |

к |

2 - 8 |

3,6´4,5 |

|

г |

||||||

|

г |

к |

|||||

|

г |

||||||

|

2 |

Э |

к |

||||

|

г |

||||||

|

Г |

к |

|||||

|

г |

||||||

|

ВУ |

1 |

Г |

к |

8 - 14 |

3,6´4,5 |

|

|

г |

||||||

|

2 |

п |

к |

||||

|

г |

||||||

|

Г |

к |

|||||

|

г |

||||||

|

У |

Э |

к |

2 - 14 |

|||

|

г |

||||||

|

г |

г |

|||||

|

IV |

ВУ |

2 |

П |

Г |

8 - 14 |

5,0´6,0 |

|

Г |

Г |

|||||

|

V |

ВУ |

2 |

п |

г |

8 - 14 |

7,0´8,4 |

|

3 |

||||||

|

2 |

Г |

г |

||||

|

Примечание - Условные обозначения, принятые в таблице: - тип установки: ВУ - вращательно-ударного действия, В - вращательного действия, У - универсального действия; - тип бурильной головки: П - пневматическая, Г - гидравлическая, Э - электрическая, - тип ходовой части: К - колесно-рельсовая, Г - гусеничная. |

||||||

ПРИЛОЖЕНИЕ Б

(обязательное)

Показатели, характеризующие условия испытаний бурильных установок

Таблица Б.1

|

Наименование показателя |

Метод определения |

|

Углы наклона обуриваемых выработок по падению и восстанию, ...° |

Угол наклона почвы выработки измеряют геодезическим прибором (теодолитом) по ГОСТ 23543. Угол наклона площадки определяют угломером по ГОСТ 5378 или расчетным методом путем измерения катетов рулеткой по ГОСТ 7502 |

|

Коэффициент крепости буримых пород по М.М. Протодьяконову, f |

Отбор проб проводят по ГОСТ 21153.0. Коэффициент крепости пород по М.М. Протодьяконову определяют по ГОСТ 21153.1 |

|

Номинальное напряжение и частота тока, В/Гц |

Напряжение и чистота тока в питающей сети должны соответствовать данным, указанным в паспортах на электродвигатели и пусковую аппаратуру установки. Напряжение определяют по показанию вольтметра подземной комплексной трансформаторной подстанции. Напряжение в заводских условиях измеряют при помощи вольтметра (ГОСТ 8476). Частота промышленного тока - 50 Гц |

ПРИЛОЖЕНИЕ В

(обязательное)

Методы определения технической скорости бурения и технической производительности бурильных установок

В.1. Определение технической скорости бурения vт, м/мин, проводят при соблюдении следующих эталонных условий:

Давление сжатого воздуха на входе в систему установки (для пневматической установки) должно быть (0,6 ± 0,03) МПа. Измерение проводят манометром по ГОСТ 2405.

Давление воды в системе промывки при бурении шпура должно быть не менее 0,6 МПа. Измерение проводят манометром по ГОСТ 2405.

Расход воды на промывку для одной бурильной машины должен быть не менее 15 л/мин - для вращательно-ударного бурения и 20 л/мин - для вращательного бурения. Измерение проводят расходомером по ГОСТ 28723 на входе в систему промывки установки.

Диаметр буровой коронки должен быть 42 - 43 мм. Бурение необходимо проводить одной бурильной машиной с коронкой с предельным затуплением на торце лезвия не более 1,5 мм. Измерение проводят штангенциркулем по ГОСТ 166.

Глубина забуривания до контрольного бурения должна быть не менее 100 мм. Измерение проводят металлической линейкой.

Глубина контрольного бурения (без учета забуривания) должна быть не менее 1000 мм. Измерение проводят линейкой или металлической рулеткой.

Объем контрольного бурения должен быть не менее пяти шпуров.

Коэффициент крепости породы по шкале М.М. Протодьяконова должен быть:

f = 2 - 4 - для установок вращательного действия для бурения пород крепостью до f = 4;

f = 4 - 8 - для установок вращательного действия для бурения пород крепостью до f = 8;

f = 8 - 14 - для установок вращательно-ударного действия для бурения пород крепостью до f = 14;

f = 4 - 8 - для установок универсального действия с электрическими бурильными головками для бурения пород крепостью до f = 8;

f = 8 - 14 - для установок универсального действия с гидравлическими бурильными головками для бурения пород крепостью до f = 14.

Техническую скорость бурения одной бурильной машины vт, м/мин, вычисляют по формуле

![]() (В.1)

(В.1)

где l - длина шпура контрольного бурения (без учета забуривания), м;

t - время бурения, мин.

Время измеряют при помощи секундомера по ТУ 25-1819.0021 [4].

В случае несоответствия условий испытаний эталонным условиям по крепости пород (в пределах ±2 единицы по шкале М.М. Протодьяконова), давлению воздуха (в пределах ±0,1 МПа) и диаметру буровой коронки (в пределах ±3 мм) допускается проводить перерасчет технической скорости бурения. При этом техническую скорость бурения, приведенную к эталонным условиям v2, в зависимости от определенной в процессе бурения v1 вычисляют по формулам:

при f ³ 8, (В.2)

при f ³ 8, (В.2)

при f < 8, (В.3)

при f < 8, (В.3)

при f

³ 8, (В.4)

при f

³ 8, (В.4)

при f < 8, (В.5)

при f < 8, (В.5)

![]() при f

³ 8 (В.6)

при f

³ 8 (В.6)

где f1 - коэффициент крепости породы, в которой проводились измерения;

f2 - коэффициент крепости породы, соответствующий средним эталонным условиям;

d1 - диаметр коронки, которой проводилось бурение;

d2 - диаметр эталонной коронки;

Кр - коэффициент, учитывающий фактическое давление сжатого воздуха при проведении измерений и определяемый по таблице B.1.

Таблица B.1

|

Коэффициент Kр |

0,83 |

0,92 |

1,09 |

1,17 |

|

Давление сжатого воздуха при проведении измерения, МПа |

0,5 |

0,55 |

0,65 |

0,7 |

В.2 Определение технической производительности установки

Определяют при бурении шпуров в породном забое выработки в шахте или блоков на стенде с крепостью пород до прочности, соответствующей характеристике данной установки.

Техническую производительность установки Ат, м/ч, вычисляют по формуле

(В.7)

(В.7)

где п - число бурильных машин, шт.;

Кн - коэффициент неравномерности одновременно работающих бурильных машин по таблице B.2;

vт - техническая скорость бурения одной бурильной машины, м/мин;

tв - удельная продолжительность вспомогательных операций при максимальном ходе подачи в цикле бурения (забуривание, обратный ход, перестановка машины на новый шпур), затрачиваемая на 1 м хода бурильной головки, мин/м.

Таблица В.2

|

Коэффициент неравномерности Кн |

|

|

1 |

1,0 |

|

2 |

0,8 |

|

3 и более* |

0,7 |

|

* При п, равном трем и более, Кн определяют по числу бурильных машин, обслуживаемых одним машинистом. |

|

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Применяемость показателей по видам испытаний бурильных установок

Таблица Г.1

|

Наименование показателя |

Применяемость показателя по видам испытаний |

|||||

|

Предварительные |

Приемочные |

Квалификационные |

Приемо-сдаточные |

Периодические |

Сертификационные |

|

|

1 Размеры обуриваемого забоя арочного сечения (высота и ширина) |

+ |

- |

+ |

- |

+ |

- |

|

2 Скорость бурения техническая |

- |

+ |

- |

- |

+ |

- |

|

3 Производительность техническая |

- |

+ |

- |

- |

+ |

- |

|

4 Среднее давление опорных поверхностей гусениц на почву |

+ |

- |

- |

- |

- |

- |

|

5 Габаритные размеры установки в транспортном положении |

+ |

- |

- |

- |

- |

- |

|

6 Масса |

+ |

- |

+ |

- |

- |

- |

|

7 Клиренс |

+ |

- |

+ |

- |

- |

- |

|

8 Ход подачи бурильной головки |

+ |

- |

+ |

- |

+ |

- |

|

9 Герметичность гидросистемы |

+ |

- |

+ |

+ |

+ |

- |

|

10 Расход сжатого воздуха |

+ |

- |

- |

- |

+ |

- |

|

11 Герметичность системы |

+ |

- |

- |

- |

+ |

- |

|

12 Скорость передвижения установки |

+ |

- |

+ |

- |

+ |

- |

|

13 Максимальная скорость обратного хода бурильной головки |

+ |

- |

- |

- |

+ |

- |

|

14 Частота вращения шпинделя бурильной головки |

+ |

- |

+ |

- |

+ |

- |

|

15 Максимальный крутящий момент |

+ |

- |

+ |

- |

- |

- |

|

16 Энергия удара бурильной головки |

+ |

- |

+ |

- |

- |

- |

|

17 Частота ударов бурильной головки |

+ |

- |

+ |

- |

- |

- |

|

18 Усилие подачи бурильной головки |

+ |

- |

+ |

- |

- |

- |

|

19 80 %-ный ресурс до капитального ремонта установки |

- |

+ |

- |

- |

+ |

- |

|

20 Средняя наработка на отказ |

- |

+ |

- |

- |

+ |

- |

|

21 Эквивалентный уровень звука на рабочем месте машиниста |

+* |

+ |

+ |

- |

+ |

+ |

|

22 Уровень звукового давления в октавных полосах |

+ |

+ |

+ |

- |

+ |

+ |

|

23 Эквивалентное корректированное значение виброускорения (или виброскорости) |

+* |

+ |

+ |

- |

+ |

+ |

|

24 Концентрация пыли на рабочем месте машиниста при работе установки |

- |

+ |

- |

- |

+ |

+ |

|

25 Уровень локальной освещенности |

- |

+ |

- |

- |

+ |

+ |

|

26 Размеры рабочей зоны досягаемости рук машиниста |

+ |

- |

+ |

- |

- |

+ |

|

27 Размеры пульта и кресла машиниста |

+ |

- |

+ |

- |

- |

+ |

|

28 Основные размеры рычагов управления |

+ |

- |

+ |

- |

- |

+ |

|

29 Усилия на рычагах управления |

+ |

- |

+ |

- |

- |

+ |

|

30 Система управления установкой |

+ |

+ |

- |

- |

- |

+ |

|

31 Продольная статическая устойчивость установки |

+ |

- |

+ |

- |

- |

+ |

|

32 Поперечная статическая устойчивость установки |

+ |

- |

+ |

- |

- |

+ |

|

33 Устойчивость при движении по горизонтальному пути (для колесно-рельсовых установок) |

- |

+ |

- |

- |

- |

+ |

|

34 Устойчивость при бурении |

+ |

- |

+ |

- |

- |

+ |

|

35 Эффективность тормозных устройств |

+ |

+ |

+ |

+ |

- |

+ |

|

36 Работоспособность устройства удерживания манипуляторов |

+ |

- |

+ |

+ |

- |

+ |

|

37 Взрывозащищенность электрооборудования и общая безопасность установки |

+ |

+ |

+ |

- |

+ |

+ |

|

38 Качество сборки и работоспособность установки |

+ |

- |

+ |

+ |

- |

- |

|

* Показатель допускается определять при холостом режиме работы установки на заводе-изготовителе. |

||||||

|

Примечание - Знак «плюс» означает «применяемость», знак «минус» - «неприменяемость» соответствующего показателя. |

||||||

ПРИЛОЖЕНИЕ Д

(информационное)

Библиография

[4] ТУ 25-1819.0021-90 Секундомеры механические. Технические условия

[5] ТУ 25-06.1658-74 Виброграф ВР-1

[7] РД 50-204-87 Надежность в технике. Сбор и обработка информации о надежности изделий в эксплуатации

[8] РД 50-690-89 Надежность в технике. Методы оценки показателей надежности по экспериментальным данным

Ключевые слова: установка, бурение шпуров, коэффициент крепости, горная выработка, забой, бурильная головка, вращательный способ, вращательно-ударный способ, колесно-рельсовый ход, гусеничный ход, технические требования, метод испытаний, показатели

(4)

(4)