МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Методы оценки износостойкости восстановленных деталей Products wear

resistance assurance. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 2 апреля 1986 г. № 863 дата введения установлена

с 01.01.87

Стандарт распространяется на восстановленные детали подвижных сопряжений, изнашивающиеся в процессе эксплуатации, и устанавливает общие положения методов оценки их износостойкости при помощи изнашивания образцов соответствующих материалов и покрытий на испытательных установках.

Стандарт не распространяется на полимерные покрытия и покрытия с порами размером более 0,05 мм и истирающей способностью по ГОСТ 23.220-84, превышающей соответствующий показатель новой детали более чем на 20 %, а также на испытания зубчатых пар.

Устанавливают четыре группы методов испытаний:

группа А - сравнительные экспресс-испытания, сущность которых состоит в определении соотношения интенсивностей изнашивания исследуемой (восстановленной) и эталонной поверхностей, испытуемых при заранее установленных идентичных условиях; испытания этой группы проводят в соответствии с требованиями ГОСТ 23.208-79, ГОСТ 23.211-80, ГОСТ 23.220-84 и настоящего стандарта.

Они предназначены для предварительного отбора вариантов технологии восстановления, подлежащих последующим испытаниям групп Б, В и Г, а также контроля стабильности технологического процесса;

группа Б - моделирующие испытания, сущность которых состоит в оценке интенсивности изнашивания в эксплуатационных условиях путем пересчета результатов лабораторных или стендовых испытаний через масштабные коэффициенты и (или) коэффициенты ускорения;

испытания этой группы рекомендуется проводить с целью оценки работоспособности материалов в условиях, отличающихся наибольшим влиянием на изнашивание;

группа В - ускоренные ресурсные испытания по ГОСТ 23.205-79 и в соответствии с настоящим стандартом, проводимые для оценки или контроля ресурса сопряжения применительно к заданным условиям эксплуатации;

группа Г - испытания по РД 50-662-88, а также в соответствии с настоящим стандартом для определения диапазона нагрузок, скоростей скольжения и температур, обеспечивающих приемлемые в эксплуатации значения интенсивности изнашивания.

Испытания перечисленных групп проводят по следующим вариантам:

1) испытания материалов восстановленных поверхностей, при которых материал сопряженного образца, конструктивное исполнение и кинематический тип сопряжения унифицированы согласно соответствующему нормативно-техническому документу;

2) испытания восстановленных сопряжений, при которых материал сопряженного образца и кинематический тип сопряжения соответствуют материалу и кинематическому типу натурного сопряжения.

1. ПРИБОРЫ И МАТЕРИАЛЫ

1.1. Приборы и материалы для проведения испытаний исследуемых восстановленных покрытий по указанным выше стандартам - в соответствии с требованиями этих стандартов.

1.2. Для других испытаний с целью оценки износостойкости подвижных сопряжений с восстановленными деталями испытательная установка должна обеспечивать воспроизведение кинематического типа сопряжения. Кинематический тип определяется взаимоположением, геометрией, характером относительного движения трущихся деталей и возможностью их самоустановки.

Основные кинематические типы сопряжений приведены в приложении 1. Описания испытательных установок, имитирующих некоторые из соответствующих типов сопряжений, - в приложениях 2 - 5. Рекомендуется также использовать серийные установки СМТ-1 и УМТ-1. При необходимости точного воспроизведения кинематики, динамики и других условий работы сопряжения в эксплуатации используют специальные имитационные стенды.

Измерительная система испытательной установки должна обеспечивать в процессе проведения испытаний:

непрерывное измерение и регистрацию момента сил трения в диапазоне не менее чем 1 - 14,7 Н × м при среднеквадратическом отклонении случайной погрешности моментоизмерителя при статической градуировке не более 5 % измеряемого значения;

непрерывное измерение и регистрацию температуры в зоне трения в диапазоне не менее 20 °С - 200 °С с погрешностью не более 5 % измеряемого значения;

измерение усилия взаимного прижатия трущихся образцов с погрешностью не более 5 % измеряемого значения.

Для измерения износа используют:

профилограф-профилометр по ГОСТ 19300-86 или аналогичный действующий в режиме профилографа;

аналитические весы, позволяющие взвешивать с погрешностью не более 0,002 г.;

износомер базовырезающий, соответствующий ГОСТ 23.301-78 для измерения износа по ГОСТ 27860-88.

Примечание. Для повышения точности измерения момента сил трения применяют приставку, описание которой приведено в приложении 6.

1.3. Для сравнительных испытаний группы А используют следующие смазочные масла:

веретенное АУ по НТД;

индустриальное - И-20 А по ГОСТ 20799-88;

автомобильные по ГОСТ 10541-78 и автотракторные по ГОСТ 8581-78 масла без присадок.

1.4. Для сравнительных испытаний группы А с абразивно-масляной прослойкой используют абразивный материал, приготовленный из кварцевого песка, соответствующего требованиям ГОСТ 2138-91 и масло индустриальное - И-20 А по ГОСТ 20799-88.

1.5. В качестве эталонных используют материалы новых (невосстановленных деталей).

Для сравнительных испытаний материалов допускается использовать сталь 45 по ГОСТ 1050-88 с твердостью 520 - 560 HV.

1.6. Промывочные жидкости: бензин по НТД, ацетон по ГОСТ 2603-79.

1.7. Для подачи в зону трения абразивно-масляной взвеси рекомендуется использовать устройство, описание которого приводится в приложении 7.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. К испытаниям допускаются партии образцов, изготовленных по единой технологии, с размерами и параметрами шероховатости в пределах установленных допусков. Для испытаний по методам групп Б, В и Г объем партии образцов не менее 10 шт. При испытаниях по методу группы А объем партии допускается уменьшать до 5 шт.

2.2. Один образец из партии подвергается анализу. Определяются его твердость, микротвердость отдельных фаз, микротвердость поверхностного слоя на глубине не более 0,03 мм и переходной зоны между материалом восстановительного покрытия и основным материалом. Число измерений микротвердости не менее 10, расстояние между краями отпечатков - не менее суммарной длины диагоналей 3 отпечатков. Фотографии шлифов с выявленной структурой слоя восстановительного покрытия прилагаются к протоколу испытаний. Данные по твердости и микротвердости заносят в протокол испытаний. К испытаниям допускается партия образцов, у которых указанные количественные показатели металловедческого анализа различаются не более чем на 15 %.

2.3. Образцы при помощи специального инструмента обрабатывают таким образом, чтобы контурная поверхность их взаимного прилегания при установке на испытательной машине составляла не менее 90 % номинальной расчетной поверхности контакта.

Контроль прилегания осуществляют методом планиметрирования пятен контакта, обеспечивающим погрешность не более 10 % номинальной площади контакта. Допускается взаимная предварительная приработка образцов непосредственно на испытательной машине под нагрузкой, меньшей, чем прилагаемая при испытаниях. После достижения указанного прилегания образцы маркируют на нерабочих поверхностях с указанием взаимной ориентации при установке на испытательную машину.

2.4. Образцы промывают жидкостями по п. 1.6, высушивают, при необходимости, формируют искусственные базовые поверхности (например вырезанием лунки в соответствии с ГОСТ 27860-88), взвешивают и (или) профилографируют. Метод ориентации образцов для выполнения профилограмм и метод определения износа профилографированием приводятся в приложении 8.

2.5. Для сравнительных экспресс-испытаний смазываемых сопряжений устанавливают подачу Q (капель в минуту) смазочного материала, численно равную площади поверхности трения (в см2).

Примечания:

1. Расчет ведут по большей из взаимно трущихся поверхностей.

2. При проведении сравнительных испытаний с элементами моделирования допускается осуществлять выбор режимов смазывания, исходя из условий эксплуатации.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Проведение испытаний по указанным выше стандартам - в соответствии с этими стандартами.

В остальных случаях образцы устанавливают на испытательной машине, задают необходимый режим смазывания по подаваемой дозе, периодичности (частоте) и способу подачи смазочного материала.

Приводят в движение подвижный образец (подвижные образцы) с частотой, обеспечивающей заданную скорость скольжения и качения, после чего образцы приводят в контакт и к ним прикладывают заданную нагрузку. Значение достигаемого при этом давления оценивают в соответствии с РД 50-662-88.

3.2. Образцы прирабатывают в соответствии с РД 50-662-88 и настоящим стандартом. По окончании приработки образцы промывают, просушивают, взвешивают и профилографируют. Полученные данные о приработочном износе продолжительности приработки и прочие заносят в протокол испытаний.

Примечание. Если по конструктивным причинам не может быть использован контроль режима смазки по электрическому сопротивлению стыка трущихся поверхностей, приработку проводят в соответствии с приложением 9.

3.3. При сравнительных экспресс-испытаниях оценивают давление Ро.п в соответствии с РД 50-662-88 для приработанной пары из материалов новых (невосстановленных) деталей при минимальной скорости скольжения, предусмотренной для приработки натурного сопряжения; ориентировочно для кинематического типа 1.1 - 0,5 - 0,8 м × с-1, для кинематических типов 1.3 и 2.3 - 0,1 - 0,2 м × с-1 в среднем за цикл.

Устанавливают нагрузку, соответствующую давлению Ро.п и проводят испытания восстановленного сопряжения на этой нагрузке до накопления износа, определяемого с заданной точностью принятым методом измерения износа.

Отсчет наработки производят по суммарному за время испытаний (накопления данного износа) числу оборотов или циклов реверсивного движения.

3.4. Если узел трения изнашивается в условиях эксплуатации абразивной средой, к указанным выше условиям следует добавить подачу абразивных частиц в зону трения.

3.5. Сравнительные экспресс-испытания группы А с использованием абразивных материалов проводят:

по ГОСТ 23.208-79;

с материалами, указанными в п. 1.4, при подаче абразивно-масляной взвеси в зону трения (0,2 ± 0,01) мл × мин-1, при концентрации абразивного материала в смазочном материале (3 ± 0,5) % по массе;

сравнительные испытания с элементами моделирования при использовании абразивных и смазочных материалов, а также режимов их подачи в соответствии с конкретными условиями изнашивания при эксплуатации.

3.6. Моделирующие испытания группы Б проводят в трех вариантах:

1) моделирование эксплуатационных условий, когда воспроизводятся или моделируются все эксплуатационные параметры условий изнашивания;

2) воспроизведение и моделирование элементов эксплуатационных условий, отличающихся наибольшим влиянием на износ (форсированный режим);

3) комбинированное моделирование, когда нормальные эксплуатационные ступени чередуются с форсированными.

Примеры расчета масштабных коэффициентов и коэффициентов ускорения приведены в приложении 10.

3.7. Испытания на форсированных ступенях проводят при значениях давлений, не превышающих Ро.п, определенных в соответствии с РД 50-662-88, и при температурах смазочного масла не выше Тк, определенных в соответствии с РД 50-662-88.

Примечание. Значения максимального давления испытаний и критической температуры масла определяют путем варьирования давления и температуры масла как значения, при превышении которых возрастает стабилизированный коэффициент трения.

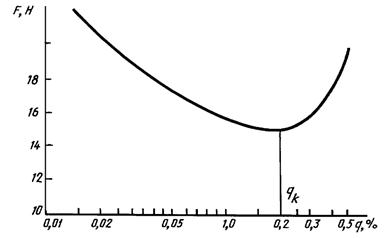

3.8. При форсировании с использованием абразивного материала рекомендуется определять его предельно допустимую концентрацию в смазочном материале как значение, при превышении которого возрастает стабилизированный коэффициент трения (см. чертеж). При этом давление и температуру смазочного масла определяют в соответствии с п. 3.7.

Пример зависимости силы трения от концентрации абразивного материала

3.9. На каждой ступени с нормальным режимом следует проводить измерения износа в два этапа:

после интервала времени, необходимого для завершения приработки, о чем судят по стабилизации сил трения и рабочих температур (для исключения переходного периода от форсированного к нормальному режиму);

после завершения испытаний на каждой нормальной ступени, причем общая продолжительность этого этапа должна быть достаточной для накопления износа такого значения, которое можно достоверно измерить принятым методом.

Расчет интенсивности изнашивания на соответствующей ступени с нормальным режимом проводят по разнице износов и продолжительности второго этапа.

3.10. Выбор метода измерения износа осуществляют в зависимости от конкретных условий испытаний, формы и материалов образцов. Условия реализации некоторых методов измерения износа - в приложении 11.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. Оценку износостойкости восстановленных деталей при испытаниях по методам группы А производят по средней для испытанных образцов интенсивности изнашивания I, определяемой по формуле

![]()

где W - линейный износ образца, м;

L - путь трения данного образца, м, соответствующий износу W.

Примечания:

1. При определении износа взвешиванием значение W определяют по формуле

![]()

где DG - изменение массы образца при испытании, кг;

g - плотность изношенного материала, кг · м3;

А - контурная площадь контакта образцов, м2, в соответствии с п. 2.3.

2. Значение L определяют с учетом размеров образцов по формуле

L = Nl,

где l - линейный размер поверхности трения сопряженного образца в направлении скольжения, м, (для образцов с площадью трения меньшей, чем у сопряженного образца, в случае реверсивного относительного движения из значения l следует вычесть линейный размер образца в направлении трения);

N - число циклов, за каждый из которых поверхности трения образца проходят путь l.

4.2. При обработке результатов испытаний по одному из методов группы А полученное в соответствии с п. 4.1 значение интенсивности изнашивания образцов данной партии сопоставляется с соответствующим значением для партии эталонных образцов.

4.3. При испытаниях по группе Б для натурного образца интенсивность изнашивания Iн вычисляют на основе экспериментального значения интенсивности изнашивания модели Iм по формуле

![]()

где Kм - масштабный коэффициент, вычисляемый в соответствии с рекомендуемым приложением 10.

При воспроизведении элементов эксплуатационных условий, отличающихся наибольшим влиянием на износ, эксплуатационное значение интенсивности изнашивания рассчитывают по формуле

![]()

где Kу - коэффициент ускорения, устанавливаемый анализом соотношений интенсивностей изнашивания в различные периоды работы испытуемого сопряжения в эксплуатационных и лабораторных условиях.

4.4. Обработку результатов испытаний по методам группы В осуществляют в соответствии с ГОСТ 23.205-79. При этом пересчет к условиям эксплуатации на нормальных ступенях может быть осуществлен при помощи коэффициентов Kм и Kу.

4.5. По результатам испытаний группы В оценивают параметры зависимости износа от наработки, аппроксимированной функцией вида

W = KТa,

где W - износ, м;

Т - наработка, измеряемая в единицах времени, с, или пути трения;

K - эмпирический коэффициент;

a - показатель степени, числовые значения которого для ряда изнашивающихся узлов и сопряжений приводятся в НТД.

Если имеются отличия в условиях лабораторных испытаний по отношению к эксплуатационным, приводящие к пропорциональному изменению интенсивности изнашивания материала-прототипа и нового материала при одинаковых значениях износов, то параметры зависимости износа от наработки для нового материала в эксплуатационных условиях определяют по формулам:

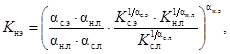

![]()

где aн.л, Kн.л - параметры зависимости износа от наработки для нового материала в лабораторных условиях;

ac.л, Kc.л - то же, для материала-прототипа;

aс.э, Kс.э - то же для материала-прототипа в эксплуатационных условиях.

Параметры aс.э, Kс.э получают на основании эксплуатационной информации в соответствии с НТД. Остальные параметры определяют по результатам лабораторных испытаний.

4.6. Данные, полученные в результате испытаний по методам группы Г, используются для качественной аттестации сопряжения путем сравнения этих данных с соответствующими эксплуатационными показателями. Сопряжение обладает необходимой триботехнической работоспособностью, если:

максимальная нагрузка приработки, определенная по РД 50-662-88 или в

соответствии с приложением 9 настоящего стандарта, оказывается не менее

чем максимальная длительно действующая (эффективная) эксплуатационная нагрузка

на сопряжение (![]() , где

, где ![]() - коэффициент динамичности

нагрузки; Рм.э - максимальная эксплуатационная нагрузка в

установившемся режиме);

- коэффициент динамичности

нагрузки; Рм.э - максимальная эксплуатационная нагрузка в

установившемся режиме);

критические значения параметров форсирования Ро, Тк,

qк, определенные в соответствии с пп.

3.7

и 3.8,

оказываются не менее соответствующих эксплуатационных значений: ![]() , где

, где ![]() - средняя

эксплуатационная нагрузка,

- средняя

эксплуатационная нагрузка, ![]() - коэффициент динамичности нагрузки; Тк

³ Тэ, где Тэ

- максимальная длительно действующая температура масла в условиях эксплуатации,

qк ³

qэ, где qэ

- эксплуатационная концентрация абразива.

- коэффициент динамичности нагрузки; Тк

³ Тэ, где Тэ

- максимальная длительно действующая температура масла в условиях эксплуатации,

qк ³

qэ, где qэ

- эксплуатационная концентрация абразива.

Примечание. Коэффициенты динамичности ![]() и

и ![]() - определяют

из условий эксплуатации сопряжения.

- определяют

из условий эксплуатации сопряжения.

4.7. Обработанные результаты испытаний заносят в протокол испытаний. Перечень данных, вводимых в протокол испытаний, приводится в приложении 12.

ПРИЛОЖЕНИЕ 1

Справочное

ОСНОВНЫЕ КИНЕМАТИЧЕСКИЕ ТИПЫ СОПРЯЖЕНИЙ

|

Характер относительного движения в сопряжении |

|||

|

Поперек образующей |

Вдоль образующей |

||

|

Однонаправленное |

Знакопеременное |

Знакопеременное |

|

|

1. Внутреннее касание неплоских поверхностей («цилиндр-цилиндр», «сфера-сфера») с близкими значениями радиусов кривизны |

1.1. Радиальный подшипник скольжения, тормоз-колодка |

1.2. Радиальный шарнир, сферический шарнир, винт-гайка |

1.3. Кольцо-гильза, цилиндра, направляющая втулка-толкатель |

|

2. «Плоскость-плоскость» |

2.1. Осевой подшипник скольжения (подпятник), торцовое уплотнение |

2.2. Осевой шарнир, торцовое уплотнение шарнира |

2.3. Кольцо-канавка поршня, направляющие типа «ласточкин хвост» |

|

3. Внешнее касание неплоских поверхностей с разными радиусами кривизны |

3.1. Зубчатое зацепление, кулачок-толкатель, тело качения-обойма |

3.2. Реверсивное зубчатое зацепление, направляющая - тело качения |

3.3. Направляющая - тело качения |

Примечание. Кинематический тип сопряжения обозначается сочетанием цифры, указывающей форму и взаимоположение деталей узла и цифры, указывающей характер относительного движения в узле. При возможности самоустановки деталей в сопряжении к обозначению кинематического типа добавляется буква «С». Например, тип сопряжения «радиальный подшипник скольжения с самоустановкой» обозначается сочетанием 1.1.С.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПИСАНИЕ УСТАНОВКИ ДЛЯ ИССЛЕДОВАНИЯ ТОРЦОВЫХ ПАР ТРЕНИЯ

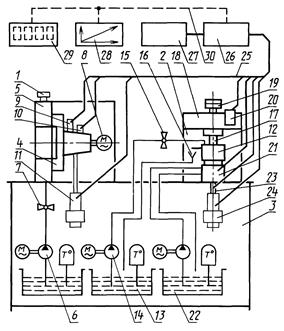

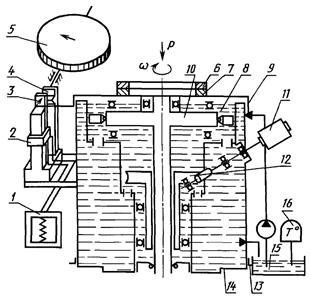

Принципиальная схема установки приведена на чертеже. Установка состоит из стенда для испытаний торцовых уплотнений водяных насосов 1 и лабораторной машины трения 2. Стенд и машина трения установлены на одном основании 3, внутри которого помещено вспомогательное оборудование.

Устройство стенда 1 позволяет определять работоспособность торцового уплотнения, установленного в водяном насосе. Водяные насосы различных типов 4 при помощи присоединительных приспособлений устанавливают на испытательной емкости 5. Емкость 5 при помощи насоса 6 и вентиля 7 заполняется рабочей жидкостью, а затем герметизируется. Привод вращения вала насоса осуществляется двигателем 8 при помощи трехступенчатого шкива и клиноременной передачи.

Измерение температуры и износа торцового уплотнения производят датчиками 9 и 10, а утечку определяют устройством 11.

Лабораторная машина трения 2 позволяет испытывать комплекты торцевых уплотнений, а также проводить сравнительные триботехнические испытания восстановленных поверхностей, а также испытания герметичности уплотнений.

Образцы помещают в испытательную камеру 12. Рабочая жидкость, подготовленная в термостате 13, при помощи насоса 14 подается в камеру. Расход жидкости, протекающей через камеру, регулируется вентилем 15. Излишки жидкости по желобу и коллектору 16 сливаются в термостат. Привод вращения образцов осуществляется шпинделем 17, который установлен в кронштейне 18. Вращение шпинделя осуществляется двигателем при помощи клиноременной передачи. Нагружение образцов осуществляется грузами 19, установленными на шпинделе. По мере уменьшения размеров образца платформа с грузами воздействует на датчик 20, что позволяет измерять текущее значение износа. Испытательная камера 12 установлена на измерителе силы трения 21. Для поддержания постоянного теплового баланса измерителя 21 предусмотрен термостат 22, перекачивающий жидкость через полость термостабилизатора. К внутренней полости образцов подключены датчик температуры 23 и датчик утечек 24, позволяющий измерять как капельную, так и струйную утечку.

Электрические сигналы с измерительных датчиков по кабелю 25 поступают в усилительные блоки 26, а после усиления и нормирования - на измерительные гальванометры 27. Для непрерывной записи триботехнических параметров предусмотрен диаграммный регистратор 28 или измерительный комплекс 29. Подключение к выходу усилительного блока 26 производится кабелем 30.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПИСАНИЕ УСТАНОВКИ ДЛЯ ИСПЫТАНИЙ ВОССТАНОВЛЕННЫХ СОПРЯЖЕНИЙ ШАРНИРНОГО ТИПА

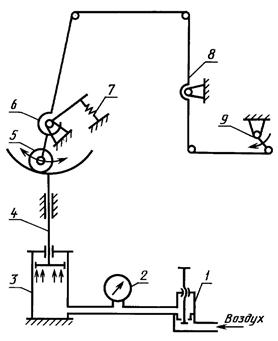

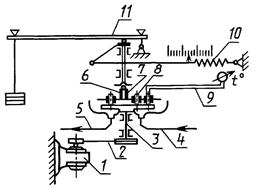

Схема испытательной установки приведена на чертеже. Установка состоит из нагружающего устройства, включающего редуктор 1, манометр 2, камеру 3, шток 4, подвижную шарнирную опору 5, испытуемого сопряжения 6, устройства для измерения силы трения 7, рычажной системы 8 и привода 9. Установив заданные по условию испытаний частоту вращения вала привода 9 и амплитуду колебания рычажной системы 8, к сопряжению 6 прикладывают нагрузку, регулируемую при помощи редуктора 1, а о текущем состоянии сопряжения судят по показаниям устройства для измерения силы трения 7.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОПИСАНИЕ УСТАНОВКИ ДЛЯ ИСПЫТАНИЙ ВОССТАНОВЛЕННЫХ СОПРЯЖЕНИЙ ТИПА КОЛЬЦО-ГИЛЬЗА ЦИЛИНДРА

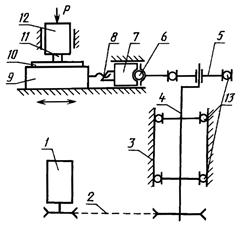

Схема испытательной установки приведена на чертеже. Установка состоит из электродвигателя 1, клиномерной передачи, опорного стакана 3, эксцентрикового вала 4, эксцентрикового вкладыша 5, шарового шарнира 6, направляющего поршня 7, регулировочной тяги 8, ползуна 9, образцов 10 и 11, нагружающего устройства 12, шариковых подшипников 13. Эксцентриковый вкладыш 5 может смещаться относительно эксцентрикового вала 4, обеспечивая плавное регулирование хода поршня 7, который необходим для осуществления ползуном 9 плоскопараллельного движения. Частоту взаимного перемещения образцов меняют, изменяя частоту вращения двигателя 1, взаимное положение образцов 10 и 11, вращая регулировочную тягу 8.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

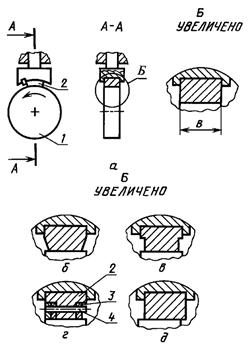

ОПИСАНИЕ УСТАНОВКИ ДЛЯ СРАВНИТЕЛЬНЫХ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ ВОССТАНОВИТЕЛЬНЫХ ПОКРЫТИЙ ПО СХЕМЕ «ДИСК-ПАЛЬЦЫ»

Схема установки приведена на чертеже. Установка состоит из электродвигателя 1, клиноременной передачи 2, ведущего вала с опорой для дискового образца, устройства для подвода 4 и отвода 5 охлаждающей жидкости, устройства для подачи смазочного материала 6, плавающего фланца 7 для крепления пальчиковых образцов 8, термопары 9, устройства для измерения силы трения 10 и нагружающего устройства 11. Взаимодействие плавающего фланца 7 с нагружающим устройством 11 посредством шаровой опоры обеспечивает самоустановку пальчиковых образцов 8 относительно дискового образца. Характерная схема установки «диск-три пальца» позволяет создать условия граничной смазки по ГОСТ 27674-88. Масштабный коэффициент при пересчете данной модельной схемы на натурный подшипник скольжения (см. приложение 10) в комплексе с условиями граничной смазки позволяет ускоренно определять интенсивность изнашивания материалов для подшипников скольжения. Реализация описанной схемы возможна на серийной испытательной установке УМТ-1.

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ОПИСАНИЕ ПРИСТАВКИ ДЛЯ ИЗМЕРЕНИЯ СИЛЫ ТРЕНИЯ

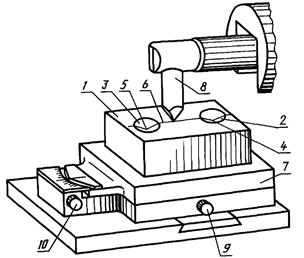

Принципиальная схема приставки приведена на чертеже.

Кольцевой образец 7 закреплен на измерительной площадке 8, которая установлена в корпусе 14 при помощи двух упорных подшипников качения. Средние обоймы подшипников приводятся во вращение фланцем вала-водила 10. Вращение вала осуществляется двигателем 11 и червячным редуктором 12. Червячное колесо редуктора 12 в корпусе 14 и измерительная площадка 9 на вале-водиле 10 установлены на радиальных подшипниках качения. При вращении вала-водила сила трения, возникающая в двух верхних подшипниках качения (упорном и радиальном), через рычаг площадки 9 воспринимается упругим элементом 3, жесткость которого можно изменять при помощи хомута 2. Эта сила пропорциональна изгибу упругого элемента и может быть измерена индикатором линейных перемещений 5 или тензометром 4 и записана на регистрирующий прибор 1. Для поддержания постоянной силы трения двух верхних подшипников температура смазочного масла 8 поддерживается постоянной при помощи термостата 15. Температурный режим регулируется прокачкой смазочного масла в полостях корпуса 14. Реле 16 задает необходимую температуру стабилизации.

При вращении кольцевого образца 6, прижатого к образцу 7, возникает сила трения, направление которой соответствует направлению воздействия силы трения в подшипниках качения на упругий элемент. Абсолютное значение силы трения в испытуемой паре трения представляет разность между суммарной силой, воздействующей на упругий элемент, и силой трения в подшипниках качения. В результате вращения средних обойм подшипников исключается паразитное влияние трения покоя в них на измеряемое значение силы трения.

Для предотвращения вытекания смазочного материала из приставки предусмотрены манжетные уплотнения, а для крепления приставки на основании испытательного оборудования предусмотрены прижимы 13.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ОПИСАНИЕ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ И ПОДАЧИ В ЗОНУ ТРЕНИЯ АБРАЗИВНО-МАСЛЯНОЙ ВЗВЕСИ

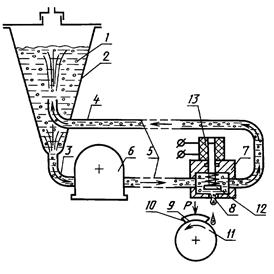

Схема устройства приведена на чертеже.

Абразивно-масляная взвесь 1 с заданной концентрацией абразивных частиц находится в резервуаре 2. К резервуару 2 всасывающим 3 и напорными концами 4 подсоединена магистраль 5, выполненная в виде замкнутого контура. В магистраль 5 последовательно включен насос 6, приводимый в движение электродвигателем (на схеме не показан) и перекачивающий взвесь 1 по магистрали 5. Насос не должен разрушать абразивные частицы и интенсивно изнашиваться. Рекомендуются насосы объемного действия для агрессивных сред или бензонасосы от карбюраторных двигателей. В напорную часть магистрали 5 последовательно включен двумя ходами трехходовой элемент 7, установленный на машине трения (на схеме не показана). Третий ход 8 трехходового элемента 7 расположен над зоной трения 9 испытуемых деталей 10 и 11, сжимаемых силой Р. Этот ход трехходового элемента 7 снабжен электроуправляемым клапаном 12, который открывается при подаче напряжения на обмотку электромагнита 13 и пропускает дозу взвеси на магистрали 5 к зоне трения 9.

ПРИЛОЖЕНИЕ 8

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ ИЗНОСА ПРОФИЛОГРАФИРОВАНИЕМ

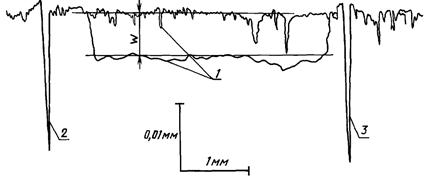

Схема ориентации образца на профилографе показана на черт. 1.

На исследуемом образце 1 наносят отпечатки 2 и 3, низшие точки которых 4 и 5 лежат на заданной трассе профилографирования 6. Отпечатки рекомендуется выполнять на твердомере Виккерса по ГОСТ 2999-75 так, чтобы между отпечатками располагалась изнашиваемая поверхность, а глубина отпечатков превышала значение износа не более чем в два раза. Отпечатки располагают на максимальном допустимом размерами изнашиваемой поверхности и значением хода иглы щупа профилографа расстоянии друг от друга. После нанесения отпечатков 2 и 3 образец устанавливают на предметный столик 7, который может перемещаться в горизонтальной плоскости поперек движения иглы 8 щупа при помощи микровинта 9, а также поворачиваться в горизонтальной плоскости при помощи микровинта 10.

Образец 1 при помощи микровинтов 9 и 10 располагают относительно трассы профилографирования 6 таким образом, чтобы острие иглы 8 проходило через низшие точки отпечатков 2 и 3. При этом глубины отпечатков контролируют по отклонению пера самописца.

После проведения испытаний образец вновь устанавливают на профилограф и ориентируют указанным образом. Трасса профилографирования считается воспроизведенной правильно, если в соответствии с черт. 2 у профилограмм 1, снятых до и после испытаний, совпадут максимальные глубины отпечатков 2 и 3 и расстояние между нижними точками отпечатков 2 и 3. W - значение износа.

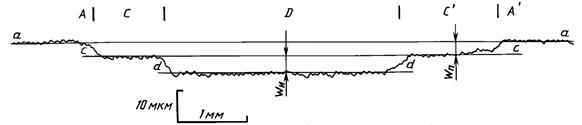

Для измерения износа на каждом этапе испытаний при однократном профилографировании рекомендуется после каждого этапа изнашивания уменьшать хотя бы один размер изнашиваемого участка поверхности образца. Значения износа при этом определяют после проведения всех этапов изнашивания, используя сохранившиеся на образце участки изношенных поверхностей, сформировавшихся на каждом из этих этапов. Характерный вид профилограммы, полученный в соответствии с данной методикой, приводится на черт. 3. Сохранившиеся на образце участки изношенных поверхностей сформировались на различных этапах изнашивания: А и А¢ на этапе притирки, С и С¢ - на этапе приработочных испытаний, D - на этапе испытаний на износостойкость. Таким образом, по профилограмме на черт. 3 определяют значения приработочного износа Wп и износа в стационарных условиях Wи как расстояния между средними линиями профилей поверхностей, сформировавшихся на соответствующих этапах.

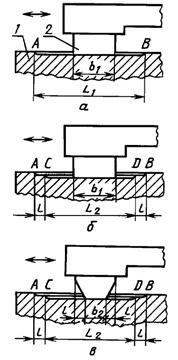

Технические приемы, рекомендуемые для реализации данной методики, приведены на черт. 4 и 5. В случае однонаправленного относительного движения образцов (черт. 4а), например пары «ролик-колодка», уменьшают размер В изнашиваемого участка поверхности. Для определения поэтапных износов ролика выполняют фаски (черт. 4б), ступеньки (черт. 4в) или удаляют съемные части (черт. 4г) на образце-колодке. При необходимости профилографирования обеих деталей сопряжения допускается смещать друг относительно друга в направлении, перпендикулярном к рабочему относительному движению (черт. 4д). Того же эффекта в отношении образца 2 можно достичь, одевая после всех этапов изнашивания съемные части 3 образца 2 (черт. 4г) обратно и базируя их по штифту 4. Образующиеся при этом «ступеньки» можно измерить методом профилографирования.

Для случая возвратно-поступательного движения образцов, как например в приложении 4, уменьшение размера изнашиваемого участка поверхности L1 образца 1 (черт. 5а) осуществляют за счет уменьшения амплитуды взаимного перемещения образцов на размер l (черт. 5б) или уменьшения размера образца 2 с b1 до b2 (черт. 5в). В обоих случаях размер L1 уменьшают до размера L2 и участка АС и ДВ сохраняют для последующего профилографирования.

ПРИЛОЖЕНИЕ 9

Обязательное

МЕТОД ПРИРАБОТКИ И ИСПЫТАНИЙ НА ПРИРАБАТЫВАЕМОСТЬ ВОССТАНОВЛЕННЫХ СОПРЯЖЕНИЙ

1. К подготовленным в соответствии с разд. 2 и п. 3.1 настоящего стандарта образцам прикладывают непрерывно растущую нагрузку, скорость роста которой должна обеспечивать скорость роста расчетного давления 0,3 МПа С-1. Образцы доводят до заедания и определяют значения Рм.н и Ро.н в соответствии с РД 50-662-88, усредняя их по результатам не менее чем 3 испытаний. Ро.н - значение давления, выше которого отмечается возрастание коэффициента трения; Рм.н - значение давления, при котором начинается заедание неприработанного образца. Возникновение заедания контролируют по значительному («катастрофическому») повышению силы трения и температуры с увеличивающейся скоростью.

2. Определяют предельно допустимую скорость роста силы трения по формуле

![]()

где F0,9 - сила трения, Н, достигаемая при давлении Р = 0,9Рм.н в соответствии с п. 1; F0,8 - тоже, для Р = 0,8Рм.н;

t0,9 - время достижения давления 0,9Рм.н в соответствии с п. 1, с; t0,8 - то же, для 0,8Рм.н.

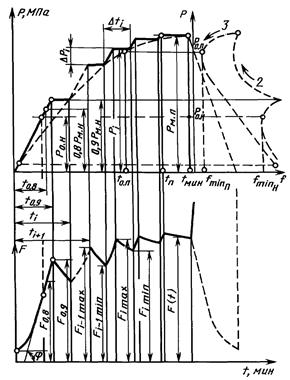

3. Образцы из той же партии, но не испытанные по п. 1, прирабатывают в следующем порядке. Давление на образцы доводят до 0,9Рм.н со скоростью, указанной в п. 1, после чего прекращают рост нагрузки и непрерывно регистрируют падение силы трения. После снижения силы трения на достоверно регистрируемое принятым методом измерения значения (но не более чем на 0,2F0,9), вновь непрерывно увеличивают давление со скоростью, указанной в п. 1, вплоть до достижения предельно допустимой скорости роста силы трения, определенной по п. 2. Оперативный визуальный контроль за скоростью роста силы трения допускается осуществлять по значению угла j между касательной к кривой F(t) и осью времени t (см. чертеж).

4. Испытания по п. 3 продолжают до тех пор, пока не будет выполняться условие

![]()

где DРi - текущее значение увеличения давления на интервале между очередными включениями нагружателя, МПа;

Dti - текущее значение интервала времени между очередными включениями нагружателя, с.

Примечания:

1. При проведении испытаний по пп. 3, 4 прирост силы трения в интервалах между включениями нагружателя должен ограничиваться соотношением:

Fi+1max - Fimax £ Fimax - Fimin,

где Fimax - максимальное значение силы трения после i-го включения нагружателя;

Fimin - минимальное значение силы трения после i-го выключения нагружателя.

2. Если Fimax - Fimin = 0 (падения силы трения не происходит), следует довести Dti до значения 2Dti-1. Подобную операцию допускается проводить не более двух раз, после чего испытания прекращают независимо от достигнутого значения DРi/Dti.

3. Для случая реверсивного относительного движения образцов значение силы трения определяется как среднеинтегральное по циклу.

5. Осуществляют снижение давления со скоростью 0,3 МПа × с-1, определяя значение Ро.п минимального давления, после увеличения которого начинается рост коэффициента трения в соответствии с РД 50-662-88. Если в дальнейшем эти образцы предполагается использовать для испытаний на износостойкость, то значение Рм.п в соответствии с РД 50-662-88 определяют путем экстраполяции. Для этого экспериментальные данные представляют в виде графика P(t) (на чертеже показан пунктирной линией) и обрабатывают методом наименьших квадратов, используя зависимость

![]()

где b - постоянная величина, характеризующая суммарную продолжительность приработки до достижения давления Рм.п/2.

6. Если образцы испытывают

только на прирабатываемость и несущую способность, то после достижения в

соответствии с п. 4 скоростью роста

давления значения ![]() , испытания продолжают с этой же скоростью

роста давления до заедания, контролируемого по превышению предельно допустимой

скорости роста силы трения в соответствии с п. 2. Зависимость Р(t),

полученную в п. 5, корректируют в

соответствии с фактическим значением величины Рм.п.

, испытания продолжают с этой же скоростью

роста давления до заедания, контролируемого по превышению предельно допустимой

скорости роста силы трения в соответствии с п. 2. Зависимость Р(t),

полученную в п. 5, корректируют в

соответствии с фактическим значением величины Рм.п.

7. Обработку результатов проводят в соответствии с РД 50-662-88. В дополнение к полученным рассчитывают кинетический показатель прирабатываемости

![]()

где Fопт = fmin × Pо.п,

tопт - период времени, за который при данных испытаниях достигается значение Pо.п (см. чертеж).

ПРИЛОЖЕНИЕ 10

Рекомендуемое

ПРИМЕРЫ РАСЧЕТА МАСШТАБНЫХ КОЭФФИЦИЕНТОВ

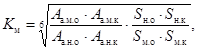

Масштабные коэффициенты определяют на основе анализа размерностей параметров режимов испытаний, среди которых выделяются базисные в количестве равном числу принятых основных единиц измерения. Для практического использования рекомендуется частный случай, при котором различие между натурным и модельным сопряжением относится только к геометрии. Расчет проводят в следующей последовательности:

1. Определяют свободную (не участвующую в трении) поверхность образца (модели) Аsм.о.

2. Определяют свободную поверхность сопряженного образца Аsм.к.

3. Определяют отношение свободных поверхностей к объему:

![]()

![]()

где Vм.о и Vм.к - объемы образцов.

4. Аналогично пп. 1 - 3 определяют значения соответствующих величин для деталей натурного сопряжения (Ан.о, Аsн.к, Sн.о, Sн.к)

5. Рассчитывают масштабный коэффициент

где Аа

- площадь трения соответствующих деталей (определяется в соответствии с п. 2.3

настоящего стандарта). В таблице приводятся значения Kм

для некоторых машин трения, рассчитанных для случая, когда натурное сопряжение

имеет соотношение ![]() . Kм

может быть использован как коэффициент ускорения изнашивания детали,

обозначенной в таблице как «образец».

. Kм

может быть использован как коэффициент ускорения изнашивания детали,

обозначенной в таблице как «образец».

Данные к расчету масштабных коэффициентов

Размеры в мм

|

Кинематический тип |

Коэффициент перекрытия |

Основные типы и размеры образцов |

Kм |

|||||||

|

Образец |

Сопряженный образец |

|||||||||

|

Тип |

Диаметр |

Длина |

Тип |

Диаметр наружный |

Диаметр трения |

Высота |

||||

|

Х4-Б |

2.1 |

0,01 |

Палец |

2 |

20 |

Диск |

200 |

100 |

1 |

30,1 |

|

АЕ-5 Настоящий стандарт, приложение 5 |

2.1 |

0,1 |

Палец |

10 |

15 |

Кольцо |

200 |

100 |

3 |

8,1 |

|

СМТ-1 Серийная машина Ивановского ПО «Точмашприбор» |

1.1 |

0,16 |

Колодка |

Внутренний диаметр 40 |

10 |

Ролик |

40 |

40 |

Длина 10 |

6 |

ПРИЛОЖЕНИЕ 11

Справочное

ОСНОВНЫЕ МЕТОДЫ ИЗМЕРЕНИЯ ИЗНОСА

|

Измеряемая величина |

Условия реализации метода |

|

|

1. Микрометрирование |

Размер детали |

Многократное превышение значением износа предельной погрешности мерительного инструмента |

|

2. Метод искусственных баз, метод вырезанных лунок по ГОСТ 16524-70 |

Размер лунки, расстояние до базовой поверхности |

Отсутствие замазывания, коррозии, пластической деформации базы (лунки) |

|

3. Метод регистрации сближения образцов |

Перемещение свободной поверхности неподвижного образца относительно базы подвижного образца |

Отсутствие или компенсация тепловых и вибрационных воздействий на измерительную систему и измеряемый параметр |

|

4. Профилографирование |

Разница в профилях поверхностей до и после износа |

Отсутствие деформации поверхности под иглой профилографа |

|

5. Взвешивание |

Масса и контурная площадь образца |

Наличие данных о плотности и пористости образца, полное удаление смазочного масла |

|

6. Анализ содержания продуктов износа в смазочном масле |

Объем или процентное содержание элементов продуктов износа в смазочном масле |

Наличие данных о плотности и пористости продуктов износа, а также их полное вымывание смазочным маслом из зоны трения |

|

7. Метод поверхностной активации по ГОСТ 27860-88 |

Число импульсов радиоактивного излучения в заданный период времени |

Наличие достаточно точных тарировочных диаграмм «радиоактивность-износ» для исследуемых материалов |

|

8. Метод определения остаточной толщины покрытий |

Толщина покрытия |

Наличие покрытия достаточной толщины |

|

9. Определение зазора в соединении деталей |

Изменение значения потока (воздушного, электронного и др.), пропускаемого через зазор |

Конструктивная возможность пропускания измерительного потока |

ПРИЛОЖЕНИЕ 12

Рекомендуемое

ОБРАЗЕЦ ПРОТОКОЛА

ПРОТОКОЛ ИСПЫТАНИЙ №

Дата 10.02.1985 г.

Испытания группы В по ГОСТ 23.205-79 и ГОСТ 23.224-86

Кинематический тип сопряжения по ГОСТ 23.224-86 1.1.С

Испытательная установка СМТ-1

Характеристики образцов

|

Образец |

Рабочий слой |

Геометрические параметры образцов |

Твердость HV H□ |

Прилегаемость, % |

|||||

|

Тип |

Маркировка |

Вид, марка материала |

Технология изготовления |

Размеры |

Отклонения формы и расположения поверхностей |

Параметры шероховатости |

|||

|

Ролик |

56 - 10 |

Покрытие сталь 30ХГСА |

Электродуговая наплавка, азотирование |

Æ 65 - 0,01 мм |

○0,015 мм |

Ra 0,461 |

600 HV |

90 |

|

|

H□ 800 |

|||||||||

|

l = 12 мм |

↗0,010 мм |

||||||||

|

Wz 3,2 мкм |

|||||||||

|

Колодка |

№ 3 |

АМО-2 - 9 |

Основное производство ПО ЗИЛ |

L = 20 мм |

- |

Ra 0,1 |

- |

||

|

B = 7,5 мм |

|||||||||

Характеристики среды испытаний

|

Вид среды |

Наименование или марка, ГОСТ на среду испытаний |

Дополнительные характеристики среды |

Концентрация абразивного материала в смазочном |

|

Смазочный материал |

АС-8, ГОСТ 10541-78 |

Присадка ДФ-1, 3,5 % |

0,015 |

|

Абразивный материал |

ГОСТ 8002-74; кварцевый песок по ГОСТ 2138-91 |

Люберецкое месторождение, дисперсность 0,01, H□ 1400 |

Режим испытаний

|

Нагрузка, Н, давление, МПа |

Скорость относительного скольжения, качения |

Подогрев масла в нормальном режиме |

Метод смазывания |

Режим подачи среды испытаний |

|

7,5 МПа |

1,02 м/с |

Самопроизвольный фрикционный разогрев |

Капельный |

20 капель в минуту |

Результаты испытаний по элементам сопряжения

|

Номер сопряжения |

Образцы |

Характеристики образцов после испытаний |

Истирающая способность |

Показатели износостойкости |

Температура в нормальном режиме |

||||

|

Тип |

Маркировка |

Параметры шероховатости |

Микротвердость |

до приработки |

после приработки |

Kн.л (Iн.л) |

aн.л |

||

|

1 |

Ролик |

56 - 10 |

0,26 |

800 |

15 × 10-7 |

0,5 × 10-7 |

0,074 |

0,856 |

Не измерялась |

|

Колодка |

№ 3 |

0,16 |

Не измерялась |

Не измерялась |

0,212 |

0,945 |

80 °С |

||

Результаты испытаний для сопряжения в целом

|

Номер сопряжения |

Показатели прирабатываемости |

Показатели работоспособности |

Показатели износостойкости |

Коэффициент трения в нормальном режиме |

|||||

|

П |

b, с |

Рм.п, МПа |

Ро, МПа |

Тк, °С |

qк, % |

Kн.л (Iн.л) |

aн.л |

||

|

1 |

0,16 |

105 |

16,8 |

10,5 |

105 |

0,2 |

0,272 |

0,95 |

0,02 |

СОДЕРЖАНИЕ