ГОСТ 18855-94

(ИСО 281-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ КАЧЕНИЯ

ДИНАМИЧЕСКАЯ РАСЧЕТНАЯ

ГРУЗОПОДЪЕМНОСТЬ И РАСЧЕТНЫЙ РЕСУРС

(ДОЛГОВЕЧНОСТЬ)

|

|

Москва |

Предисловие

1. РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 6 от 21 октября 1994 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

Настоящий стандарт представляет собой полный аутентичный текст ИСО 281-89 «Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)» и содержит дополнительные требования, отражающие потребности экономики страны

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 21 февраля 1996 г. № 88 межгосударственный стандарт ГОСТ 18855-94 (ИСО 281-89) введен в действие в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4. ВЗАМЕН ГОСТ 18855-82

5. ПЕРЕИЗДАНИЕ. Ноябрь 2009 г.

СОДЕРЖАНИЕ

ГОСТ 18855-94

(ИСО 281-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОДШИПНИКИ КАЧЕНИЯ Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность) Rolling bearings. |

Дата введения 1997-01-01

Нерационально подтверждать правильность выбора подшипников для данных условий применения путем испытания большего числа подшипников в рассматриваемых условиях. Однако ресурс (3.1) является первым показателем правильности этого выбора. Поэтому надежный расчет ресурса рассматривается как приемлемый и удобный заменитель испытаний. Целью настоящего стандарта является создание необходимой основы для вычисления этого ресурса.

Имеющиеся научные данные не позволяют включить в данный стандарт конкретные значения коэффициентов, корректирующих ресурс для специальных свойств подшипников и условий эксплуатации. Поэтому значения этих коэффициентов следует разрабатывать с учетом опыта, обычно по согласованию с изготовителем подшипников.

Расчеты, выполненные согласно настоящему стандарту, не дают точных результатов для подшипников, работающих в таких неблагоприятных условиях и/или имеющих такую внутреннюю конструкцию, при которых уменьшается зона контакта между телами качения и дорожками качения колец. Нескорректированные результаты вычислений не могут быть точными также для шарикоподшипников с канавками для вставления шариков, если канавка значительно выступает в зону контакта шариков с желобами в момент нагружения подшипника.

Расчеты согласно данному стандарту не дают также точных результатов для подшипников, работающих в условиях, когда возникают отклонения от обычного распределения нагрузки в подшипнике, например при несоосности, прогибе корпусов или валов, при больших центробежных силах тел качения или других эффектах, связанных с высокой частотой вращения, а также при предварительном натяге или увеличенных зазорах в радиальных подшипниках. При таких условиях эксплуатации потребитель должен консультироваться у изготовителя по методу оценки эквивалентной нагрузки и ресурса подшипников.

Следовательно, время от времени, в результате новых разработок или в свете новой информации потребуется пересмотр данного стандарта применительно к определенным типам подшипников и материалов.

Подробные информационные данные относительно выведения формул и коэффициентов, приведенных в данном стандарте, содержатся в ИСО/TR 8646*.

______

* До прямого применения данного документа в качестве государственного стандарта распространение его осуществляет ВНИИКИ.

1. Область применения

Настоящий стандарт устанавливает методы вычисления базовой динамической расчетной грузоподъемности подшипников качения в диапазоне размеров, приведенных в соответствующих стандартах на типы и размеры, изготовленных из современной, обычно применяемой, закаленной стали хорошего качества, в условиях хорошо налаженного производства и имеющих обычную конструкцию и формы контактных поверхностей качения.

Настоящий стандарт устанавливает также методы вычисления базового расчетного ресурса, соответствующего 90 % надежности. При этом имеется в виду, что используют обычный материал, обычную технологию производства и обычные условия эксплуатации. Кроме того, настоящий стандарт уточняет методы вычисления скорректированного расчетного ресурса, когда учитывают различную степень надежности, специальные свойства подшипников и особые эксплуатационные условия, используя коэффициенты, корректирующие расчетный ресурс.

Настоящий стандарт не применим к конструкциям, где тела качения работают по валу или по поверхности корпуса, если эти поверхности не эквивалентны во всех отношениях дорожкам качения подшипниковых колец и колец упорных и упорно-радиальных подшипников, которые они заменяют.

Двухрядные радиальные подшипники и двойные упорные подшипники рассматриваются в данном стандарте, как симметричные.

Ограничения для других типов подшипников оговорены в соответствующих пунктах.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ИСО 5593-84* Подшипники качения. Терминологический словарь

______

* До прямого применения данного документа в качестве государственного стандарта распространение его осуществляет ВНИИКИ.

3. Определения

В настоящем стандарте применяют следующие термины:

Надежность конкретного подшипника качения представляет собой вероятность того, что данный подшипник достигнет или превысит расчетный ресурс.

3.3. Базовый расчетный ресурс: ресурс, соответствующий 90 % надежности для конкретного подшипника или группы идентичных подшипников качения, работающих в одинаковых условиях, изготовленных из обычного материала с применением обычной технологии и обычных условий эксплуатации.

3.4. Скорректированный расчетный ресурс: расчетный ресурс, полученный путем корректировки базового расчетного ресурса для заданного уровня надежности, специальных свойств подшипника и конкретных условий эксплуатации.

3.5. Базовая динамическая радиальная расчетная грузоподъемность: постоянная неподвижная радиальная нагрузка, которую подшипник теоретически может воспринимать при базовом расчетном ресурсе, составляющем один миллион оборотов. Для радиально-упорных однорядных подшипников радиальная расчетная грузоподъемность соответствует радиальной составляющей нагрузки, которая вызывает чисто радиальное смещение подшипниковых колец относительно друг друга.

3.6. Базовая динамическая осевая расчетная грузоподъемность: постоянная центральная осевая нагрузка, которую подшипник теоретически может воспринимать при базовом расчетном ресурсе, составляющем один миллион оборотов.

3.7. Динамическая эквивалентная радиальная нагрузка: постоянная неподвижная радиальная нагрузка, под воздействием которой подшипник будет иметь такой же ресурс, как и в условиях действительного нагружения.

3.8. Динамическая эквивалентная осевая нагрузка: постоянная центральная осевая нагрузка, под воздействием которой подшипник будет иметь такой же ресурс, как и в условиях действительного нагружения.

3.9. Диаметр ролика для вычисления расчетной грузоподъемности: диаметр ролика в среднем сечении ролика.

Примечание - Для конического ролика диаметр ролика равен среднему арифметическому значению диаметров в теоретических точках пересечения поверхности качения с большим и малым торцами ролика. Для асимметричного бочкообразного ролика - диаметр в точке контакта бочкообразного ролика с дорожкой качения кольца подшипника без бортика при нулевой нагрузке.

Примечание - За длину контакта принимают расстояние между теоретическими точками пересечения поверхности качения и торцами ролика, за вычетом фасок ролика, или ширину дорожки качения, за вычетом ширины галтелей (проточек). При этом выбирают меньшее значение.

3.11. Номинальный угол контакта: угол между радиальным направлением и прямой линией, проходящей через точки контакта тел качения с дорожками качения колец в осевом сечении подшипника; для дорожки качения с прямолинейной образующей - угол между радиальным направлением и линией, перпендикулярной к образующей дорожки качения наружного кольца.

3.12. Диаметр окружности центров набора шариков: диаметр окружности, проходящей через центры шариков в одном ряду подшипника.

3.13. Диаметр окружности центров набора роликов: диаметр окружности, проходящей через центры роликов в одном ряду подшипника.

3.14. Нормальные условия эксплуатации: условия, которые являются оптимальными для подшипника, т.е. подшипник правильно установлен, смазан, защищен от проникания инородных тел, нагрузка соответствует типоразмеру подшипника, подшипник не подвергается чрезмерным изменениям температуры и частоты вращения.

4. Обозначения

Cг - базовая динамическая радиальная расчетная грузоподъемность, Н;

Cа - базовая динамическая осевая расчетная грузоподъемность, Н;

Cоr - базовая статическая радиальная расчетная грузоподъемность*, Н;

Cоа - базовая статическая осевая расчетная грузоподъемность*, Н;

______

* Определения и методы расчета приведены в ГОСТ 18854-94.

Dw - диаметр шарика, мм;

Dwe - диаметр ролика для вычисления расчетной грузоподъемности, мм;

Dpw - диаметр окружности центров набора шариков или роликов, мм;

Fr - радиальная нагрузка на подшипник или радиальная составляющая фактической нагрузки, действующей на подшипник, Н;

Fa - осевая нагрузка на подшипник или осевая составляющая фактической нагрузки, действующей на подшипник, Н;

L10 - базовый расчетный ресурс, миллион оборотов;

Lna - скорректированный расчетный ресурс, миллион оборотов;

Lwe - длина ролика для вычисления расчетной грузоподъемности, мм;

Pr - эквивалентная динамическая радиальная нагрузка, Н;

Pа - эквивалентная динамическая осевая нагрузка, Н;

X - коэффициент динамической радиальной нагрузки;

Y - коэффициент динамической осевой нагрузки;

Z - число шариков или роликов в однорядном подшипнике; число тел качения в одном ряду многорядного подшипника при равном их количестве в каждом из рядов;

a1 - коэффициент, корректирующий ресурс в зависимости от надежности (9.3);

a2 - коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника (9.4);

a3 - коэффициент, корректирующий ресурс в зависимости от условий работы подшипника (9.5);

bm - коэффициент, характеризующий свойства стали с учетом способа ее изготовления, значение которого меняется в зависимости от типа и конструкции подшипника;

e - предельное значение отношения Fa/Fr, определяющее значения коэффициентов X и Y;

fс - коэффициент, зависящий от геометрии деталей подшипника, точности их изготовления и материала;

fо - коэффициент, зависящий от геометрии деталей подшипника и от применяемых уровней напряжения*;

______

* Определения и методы расчета приведены в ГОСТ 18854-94.

i - число рядов шариков или роликов в подшипнике;

a - номинальный угол контакта подшипника, ...°

5. Подшипники радиальные и радиально-упорные шариковые

5.1. Базовая динамическая радиальная расчетная грузоподъемность

Базовая динамическая радиальная расчетная грузоподъемность для шариковых радиальных и радиально-упорных подшипников при

Dw £ 25,4 мм

при Dw > 25,4 мм

Значения bm для шариковых радиальных и радиально-упорных подшипников приведены в таблице 1. Значения fc для шариковых радиальных и радиально-упорных подшипников приведены в таблице 2. Они применимы к подшипникам с радиусом поперечного сечения желоба дорожки качения, не превышающим 0,52Dw на внутренних кольцах радиальных и радиально-упорных подшипников и 0,53Dw на наружных кольцах радиальных и радиально-упорных подшипников и на внутренних кольцах шариковых самоустанавливающихся подшипников.

Грузоподъемность подшипника не всегда увеличивается при применении меньшего радиуса желоба, но уменьшается при применении большего радиуса.

Таблица 1 - Значения bm для шариковых радиальных и радиально-упорных подшипников

|

bm |

|

|

Шариковые радиальные и радиально-упорные подшипники (за исключением подшипников с канавкой для ввода шариков и вкладышных подшипников) и шариковые самоустанавливающиеся подшипники |

1,3 |

|

Подшипники с канавкой для ввода шариков |

1,1 |

|

Вкладышные подшипники |

1,0 |

Таблица 2 - Значения fc для шариковых радиальных и радиально-упорных подшипников

|

Шариковые однорядные радиальные и однорядные и двухрядные радиально-упорные подшипники |

Шариковые двухрядные радиальные подшипники |

Шариковые однорядные и двухрядные самоустанавливающиеся подшипники |

Однорядные радиальные разъемные шариковые подшипники (магнетные подшипники) |

|

|

0,01 |

29,1 |

27,5 |

9,9 |

9,4 |

|

0,02 |

35,8 |

33,9 |

12,4 |

11,7 |

|

0,03 |

40,3 |

38,2 |

14,3 |

13,4 |

|

0,04 |

43,8 |

41,5 |

15,9 |

14,9 |

|

0,05 |

46,7 |

44,2 |

17,3 |

16,2 |

|

0,06 |

49,1 |

46,5 |

18,6 |

17,4 |

|

0,07 |

51,1 |

48,4 |

19,9 |

18,5 |

|

0,08 |

52,8 |

50,0 |

21,1 |

19,5 |

|

0,09 |

54,3 |

51,4 |

22,3 |

20,6 |

|

0,10 |

55,5 |

52,6 |

23,4 |

21,5 |

|

0,11 |

56,6 |

53,6 |

24,5 |

22,5 |

|

0,12 |

57,5 |

54,5 |

25,6 |

23,4 |

|

0,13 |

58,2 |

55,2 |

26,6 |

24,4 |

|

0,14 |

58,8 |

55,7 |

27,7 |

25,3 |

|

0,15 |

59,3 |

56,1 |

28,7 |

26,2 |

|

0,16 |

59,6 |

56,5 |

29,7 |

27,1 |

|

0,17 |

59,8 |

56,7 |

30,7 |

27,9 |

|

0,18 |

59,9 |

56,8 |

31,7 |

28,8 |

|

0,19 |

60,0 |

56,8 |

32,6 |

29,7 |

|

0,20 |

59,9 |

56,8 |

33,5 |

30,5 |

|

0,21 |

59,8 |

56,6 |

34,4 |

31,3 |

|

0,22 |

59,6 |

56,5 |

35,2 |

32,1 |

|

0,23 |

59,3 |

56,2 |

36,1 |

32,9 |

|

0,24 |

59,0 |

55,9 |

36,8 |

33,7 |

|

0,25 |

58,6 |

55,5 |

37,5 |

34,5 |

|

0,26 |

58,2 |

55,1 |

38,2 |

35,2 |

|

0,27 |

57,7 |

54,6 |

38,8 |

35,9 |

|

0,28 |

57,1 |

54,1 |

39,4 |

36,6 |

|

0,29 |

56,6 |

53,6 |

39,9 |

37,2 |

|

0,30 |

56,0 |

53,0 |

40,3 |

37,8 |

|

0,31 |

55,3 |

52,4 |

40,6 |

38,4 |

|

0,32 |

54,6 |

51,8 |

40,9 |

38,9 |

|

0,33 |

53,9 |

51,1 |

41,1 |

39,4 |

|

0,34 |

53,2 |

50,4 |

41,2 |

39,8 |

|

0,35 |

52,4 |

49,7 |

41,3 |

40,1 |

|

0,36 |

51,7 |

48,9 |

41,3 |

40,4 |

|

0,37 |

50,9 |

48,2 |

41,2 |

40,7 |

|

0,38 |

50,0 |

47,4 |

41,0 |

40,8 |

|

0,39 |

49,2 |

46,6 |

40,7 |

40,9 |

|

0,40 |

48,4 |

45,8 |

40,4 |

40,9 |

|

* fc для промежуточных значений |

||||

5.1.1.1. При расчете базовой радиальной расчетной грузоподъемности для двух одинаковых шариковых радиальных однорядных подшипников, установленных рядом на одном и том же валу, пару подшипников рассматривают как один двухрядный радиальный подшипник.

5.1.1.2. При расчете базовой радиальной расчетной грузоподъемности для двух одинаковых шариковых радиально-упорных однорядных подшипников, смонтированных рядом на одном и том же валу (парный монтаж) по схеме «широкий торец к широкому» или «узкий торец к узкому» так, что они работают как один узел, эту пару рассматривают как один двухрядный радиально-упорный подшипник.

5.1.1.4. Если по конструктивному исполнению подшипниковый узел представляет собой ряд однорядных подшипников, которые заменяются независимо друг от друга, то требование 5.1.1.3 к ним не применимо.

5.2. Эквивалентная динамическая радиальная нагрузка

Эквивалентная динамическая радиальная нагрузка (Pr) для шариковых радиальных и радиально-упорных подшипников при постоянных радиальной и осевой нагрузках равна:

Pr = XFr + YFa. (3)

Значения коэффициентов X и Y для шариковых радиальных и радиально-упорных подшипников приведены в таблице 3.

5.2.1. Комплект подшипников

5.2.1.1. При расчете эквивалентной радиальной нагрузки для двух одинаковых шариковых радиально-упорных однорядных подшипников, смонтированных рядом на одном и том же валу (парный монтаж) по схеме «широкий торец к широкому» или «узкий торец к узкому» так, что они работают как один узел, эту пару рассматривают как один двухрядный радиально-упорный подшипник.

5.2.1.2. При расчете эквивалентной радиальной нагрузки для двух или более одинаковых шариковых однорядных подшипников, смонтированных рядом на одном и том же валу (парный или комплектный монтаж) по схеме «тандем» так, что они работают как один узел, используют значения X и Y для однорядного подшипника. Относительную осевую нагрузку (таблица 3) определяют исходя из значения i = 1 и значений Fa и Cor, которые относятся только к одному из подшипников, даже если Fr и Fa, относящиеся к общим нагрузкам, используют для расчета эквивалентной нагрузки всего узла.

Таблица 3 - Значения коэффициентов X и Y для шариковых радиальных и радиально-упорных подшипников

|

Относительная*, ** осевая нагрузка |

X |

Y |

X |

Y |

X |

Y |

X |

Y |

е |

|||

|

для однорядных подшипников при |

для двухрядных подшипников при |

|||||||||||

|

|

|

|

|

|||||||||

|

Шариковые радиальные подшипники |

|

|

||||||||||

|

0,172 |

0,172 |

1,0 |

0 |

0,56 |

2,30 |

1,0 |

0 |

0,56 |

2,30 |

0,19 |

||

|

0,345 |

0,345 |

1,99 |

1,99 |

0,22 |

||||||||

|

0,689 |

0,689 |

1,71 |

1,71 |

0,26 |

||||||||

|

1,030 |

1,030 |

1,55 |

1,55 |

0,28 |

||||||||

|

1,380 |

1,380 |

1,45 |

1,45 |

0,30 |

||||||||

|

2,070 |

2,070 |

1,31 |

1,31 |

0,34 |

||||||||

|

3,450 |

3,450 |

1,15 |

1,15 |

0,38 |

||||||||

|

5,170 |

5,170 |

1,04 |

1,04 |

0,42 |

||||||||

|

6,890 |

6,890 |

1,00 |

1,00 |

0,44 |

||||||||

|

Шариковые радиальноупорные подшипники |

|

|

Для данного типа используют значения X, Y и e, применимые к однорядным радиальным шариковым подшипникам |

|||||||||

|

a = 5° |

||||||||||||

|

0,173 |

0,172 |

1,0 |

0 |

1,0 |

0 |

1,0 |

2,78 |

0,78 |

3,74 |

0,23 |

||

|

0,346 |

0,345 |

2,40 |

3,23 |

0,26 |

||||||||

|

0,692 |

0,689 |

2,07 |

2,78 |

0,30 |

||||||||

|

1,040 |

1,030 |

1,87 |

2,52 |

0,34 |

||||||||

|

1,380 |

1,380 |

1,75 |

2,36 |

0,36 |

||||||||

|

2,080 |

2,070 |

1,58 |

2,13 |

0,40 |

||||||||

|

3,460 |

3,450 |

1,39 |

1,87 |

0,45 |

||||||||

|

5,190 |

5,170 |

1,26 |

1,69 |

0,50 |

||||||||

|

6,920 |

6,890 |

1,21 |

1,63 |

0,32 |

||||||||

|

a = 10° |

0,175 |

0,172 |

1,0 |

0 |

0,46 |

1,88 |

1,0 |

2,18 |

0,75 |

3,06 |

0,29 |

|

|

0,350 |

0,345 |

1,71 |

1,98 |

2,78 |

0,32 |

|||||||

|

0,700 |

0,689 |

1,52 |

1,76 |

2,47 |

0,36 |

|||||||

|

1,050 |

1,030 |

1,41 |

1,63 |

2,29 |

0,38 |

|||||||

|

1,400 |

1,380 |

1,34 |

1,55 |

2,18 |

0,40 |

|||||||

|

2,100 |

2,070 |

1,23 |

1,42 |

2,00 |

0,44 |

|||||||

|

3,500 |

3,450 |

1,10 |

1,27 |

1,79 |

0,49 |

|||||||

|

5,250 |

5,170 |

1,01 |

1,17 |

1,64 |

0,54 |

|||||||

|

7,000 |

6,890 |

1,00 |

1,16 |

1,63 |

0,54 |

|||||||

|

a = 15° |

0,178 |

0,172 |

1,0 |

0 |

0,44 |

1,47 |

1,0 |

1,65 |

0,72 |

2,39 |

0,38 |

|

|

0,357 |

0,345 |

1,40 |

1,57 |

2,28 |

0,40 |

|||||||

|

0,714 |

0,689 |

1,30 |

1,46 |

2,11 |

0,43 |

|||||||

|

1,070 |

1,030 |

1,23 |

1,38 |

2,00 |

0,26 |

|||||||

|

1,430 |

1,380 |

1,19 |

1,34 |

1,93 |

0,47 |

|||||||

|

2,14 |

2,07 |

1,12 |

1,26 |

1,82 |

0,50 |

|||||||

|

3,57 |

3,45 |

1,02 |

1,14 |

1,66 |

0,55 |

|||||||

|

5,35 |

5,17 |

1,00 |

1,12 |

1,63 |

0,56 |

|||||||

|

7,14 |

6,89 |

1,00 |

1,12 |

1,63 |

0,56 |

|||||||

|

a = 20° |

- |

- |

1,0 |

0 |

0,43 |

1,00 |

1,0 |

1,09 |

0,70 |

1,63 |

0,57 |

|

|

a = 25° |

- |

- |

0,41 |

0,87 |

0,92 |

0,67 |

1,41 |

0,68 |

||||

|

a = 30° |

- |

- |

0,39 |

0,76 |

0,78 |

0,63 |

1,24 |

0,80 |

||||

|

a = 35° |

- |

- |

0,37 |

0,66 |

0,66 |

0,60 |

1,07 |

0,95 |

||||

|

a = 40° |

- |

- |

0,35 |

0,57 |

0,55 |

0,57 |

0,93 |

1,14 |

||||

|

a = 45° |

- |

- |

0,33 |

0,50 |

0,47 |

0,54 |

0,81 |

1,34 |

||||

|

Шариковые самоустанавливающиеся подшипники |

1,0 |

0 |

0,40 |

0,40 |

1,0 |

0,42 |

0,65 |

0,65 |

1,5 |

|||

|

ctga |

ctga |

ctga |

tga |

|||||||||

|

Однорядные радиальные разъемные шариковые подшипники (магнетные подшипники) |

1,0 |

0 |

0,50 |

2,50 |

- |

- |

- |

- |

0,2 |

|||

|

* Допустимое максимальное значение зависит от конструктивных параметров подшипников (внутренний зазор и глубина желоба дорожки качения). Использовать первую или вторую колонку в зависимости от имеющейся информации. ** Значение X, Y и e для промежуточных значений «относительных осевых нагрузок» и/или углов контакта определяют линейным интерполированием. *** Значения fo - по ГОСТ 18854. |

||||||||||||

5.3. Базовый расчетный ресурс

5.3.1. Базовый расчетный ресурс (L10) для шарикового радиального и радиально-упорного подшипника рассчитывают по формуле

Cr и Pr рассчитывают по формулам (1, 2, 3). Формулы (1, 2, 3) используют также для определения ресурса комплекта однорядных подшипников, работающих как один узел, как указано в 5.1.1. В этом случае расчетную грузоподъемность Cr вычисляют для всего комплекта подшипников, а эквивалентную нагрузку Pr вычисляют как общую нагрузку, действующую на узел с использованием коэффициентов X и Y, указанных в 5.2.1.2.

5.3.2. Формула ресурса (4) дает точные результаты расчета в широком диапазоне нагрузок, действующих на подшипник. Однако весьма тяжелые нагрузки могут вызвать недопустимо большие пластичные деформации в контакте шариков с дорожками качения. Поэтому потребитель должен консультироваться у изготовителя подшипников относительно применяемости формулы расчета ресурса в случаях, когда Pr превышает Cor или 0,5Cr даже незначительно.

6. Подшипники упорные и упорно-радиальные шариковые

6.1. Базовая динамическая осевая расчетная грузоподъемность

6.1.1. Однорядные подшипники

Базовая динамическая осевая расчетная грузоподъемность (Ca) для шариковых упорных и упорно-радиальных однорядных, одинарных или двойных подшипников равна

при Dw £ 25,4 мм и a = 90°

при Dw £ 25,4 мм и a ≠ 90°

(Поправка).

при Dw > 25,4 мм и a = 90°

при Dw > 25,4 мм и a ≠ 90°

где Z - число шариков, воспринимающих нагрузку в одном направлении; bm = 1,3.

Значения fс для шариковых упорных и упорно-радиальных подшипников приведены в таблице 4 и применимы к подшипникам с радиусом желоба не более 0,54Dw.

Грузоподъемность подшипника не всегда увеличивается при применении меньшего радиуса желоба, но уменьшается при применении большего радиуса желоба.

Таблица 4 - Значения fc для шариковых упорных и упорно-радиальных подшипников

|

|

|

fc |

|||

|

a = 45°** |

a = 60° |

a = 75° |

|||

|

0,01 |

36,7 |

0,01 |

42,1 |

39,2 |

37,3 |

|

0,02 |

45,2 |

0,02 |

51,7 |

48,1 |

45,9 |

|

0,03 |

51,1 |

0,03 |

58,2 |

54,2 |

51,7 |

|

0,04 |

55,7 |

0,04 |

63,3 |

58,9 |

56,1 |

|

0,05 |

59,5 |

0,05 |

67,3 |

62,6 |

59,7 |

|

0,06 |

62,9 |

0,06 |

70,7 |

65,8 |

62,7 |

|

0,07 |

65,8 |

0,07 |

73,5 |

68,4 |

65,2 |

|

0,08 |

68,5 |

0,08 |

75,9 |

70,7 |

67,3 |

|

0,09 |

71,0 |

0,09 |

78,0 |

72,6 |

69,2 |

|

0,10 |

73,3 |

0,10 |

79,7 |

74,2 |

70,7 |

|

0,11 |

75,4 |

0,11 |

81,1 |

75,5 |

- |

|

0,12 |

77,4 |

0,12 |

82,3 |

76,6 |

- |

|

0,13 |

79,3 |

0,13 |

83,3 |

77,5 |

- |

|

0,14 |

81,1 |

0,14 |

84,1 |

78,3 |

- |

|

0,15 |

82,7 |

0,15 |

84,7 |

78,8 |

- |

|

0,16 |

84,4 |

0,16 |

85,1 |

79,2 |

- |

|

0,17 |

85,9 |

0,17 |

85,4 |

79,5 |

- |

|

0,18 |

87,4 |

0,18 |

85,5 |

79,6 |

- |

|

0,19 |

88,8 |

0,19 |

85,5 |

79,6 |

- |

|

0,20 |

90,2 |

0,20 |

85,4 |

79,5 |

- |

|

0,21 |

91,5 |

0,21 |

85,2 |

- |

- |

|

0,22 |

92,8 |

0,22 |

84,9 |

- |

- |

|

0,23 |

94,4 |

0,23 |

84,5 |

- |

- |

|

0,24 |

95,3 |

0,24 |

84,0 |

- |

- |

|

0,25 |

96,4 |

0,25 |

83,4 |

- |

- |

|

0,26 |

97,6 |

0,26 |

82,8 |

- |

- |

|

0,27 |

98,7 |

0,27 |

82,0 |

- |

- |

|

0,28 |

99,8 |

0,28 |

81,3 |

- |

- |

|

0,29 |

100,8 |

0,29 |

80,4 |

- |

- |

|

0,30 |

101,9 |

0,30 |

79,6 |

- |

- |

|

0,31 |

102,9 |

- |

- |

- |

- |

|

0,32 |

103,9 |

- |

- |

- |

- |

|

0,33 |

104,8 |

- |

- |

- |

- |

|

0,34 |

105,8 |

- |

- |

- |

- |

|

0,35 |

106,7 |

- |

- |

- |

- |

|

* Значения fc для ** Для упорно-радиальных подшипников a ³ 45°. Значения для a = 45° даны для того, чтобы обеспечить интерполяцию значений для a между 45° и 60°. |

|||||

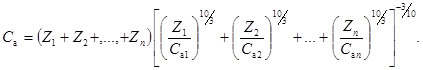

6.1.2. Подшипники с двумя или более рядами шариков

Базовую динамическую осевую расчетную грузоподъемность для шариковых упорных и упорно-радиальных подшипников с двумя или более рядами одинаковых шариков и воспринимающих нагрузку в одном направлении рассчитывают по формуле

Расчетные грузоподъемности Ca1, Ca2, ... , Can для рядов с числами шариков Z1, Z2, ... , Zn вычисляют по соответствующим формулам (5, 6, 7, 8).

6.2. Динамическая эквивалентная осевая нагрузка

Динамическая эквивалентная осевая нагрузка (Pa) для шариковых упорно-радиальных подшипников с углом a ≠ 90° при постоянных радиальной и осевой нагрузках равна

Pa = XFr + YFa. (10)

Значения коэффициентов X и Y для шариковых упорных и упорно-радиальных подшипников приведены в таблице 5.

Шариковые упорные подшипники с углом a = 90° могут воспринимать только осевые нагрузки. Динамическая эквивалентная нагрузка для этих подшипников равна

Pa = Fa. (11)

Таблица 5 - Значения коэффициентов X и Y для шариковых упорных и упорно-радиальных подшипников

|

a* |

X |

Y |

X |

Y |

X |

Y |

e |

|||

|

для одинарных** подшипников при |

для двойных подшипников при |

|||||||||

|

|

|

|

||||||||

|

45°*** |

0,66 |

1,0 |

1,18 |

0,59 |

0,66 |

1,0 |

1,25 |

|||

|

50° |

0,73 |

1,37 |

0,57 |

0,73 |

1,49 |

|||||

|

55° |

0,81 |

1,60 |

0,56 |

0,81 |

1,79 |

|||||

|

60° |

0,92 |

1,90 |

0,55 |

0,92 |

2,17 |

|||||

|

65° |

1,06 |

2,30 |

0,54 |

1,06 |

2,68 |

|||||

|

70° |

1,28 |

2,90 |

0,53 |

1,28 |

3,43 |

|||||

|

75° |

1,66 |

3,89 |

0,52 |

1,66 |

4,67 |

|||||

|

80° |

2,43 |

5,86 |

0,52 |

2,43 |

7,09 |

|||||

|

85° |

4,80 |

11,75 |

0,51 |

4,80 |

14,28 |

|||||

|

a ≠ 90° |

|

1,0 |

|

|

|

1,0 |

1,25 tga |

|||

|

* X, Y и e для промежуточных значений a определяют линейным интерполированием. **

Отношение *** Для упорно-радиальных подшипников a > 45°. Значения для a = 45° приведены для того, чтобы обеспечить интерполяцию значения для a между 45° и 60°. |

||||||||||

6.3. Базовый расчетный ресурс

6.3.1. Базовый расчетный ресурс (L10) для шариковых упорных и упорно-радиальных подшипников рассчитывают по формуле

Ca и Pa рассчитывают по формулам (5, 6, 7, 8, 9, 10, 11).

6.3.2. Формула ресурса (12) дает точные результаты расчета в широком диапазоне нагрузок, действующих на подшипник. Однако весьма тяжелые нагрузки могут вызвать недопустимо большие пластические деформации в контактах шариков с дорожками качения. Поэтому потребитель должен консультироваться у изготовителя подшипников относительно применяемости формулы ресурса в тех случаях, когда Pa превышает 0,5Ca.

7. Подшипники радиальные и радиально-упорные роликовые

7.1. Базовая динамическая радиальная расчетная грузоподъемность

Базовую динамическую радиальную расчетную грузоподъемность (Cr) для роликовых радиальных и радиально-упорных подшипников рассчитывают по формуле

Значения bm для роликовых радиальных и радиально-упорных подшипников приведены в таблице 6. Значения fc для роликовых радиальных и радиально-упорных подшипников приведены в таблице 7. Значения bm и fc являются максимальными и применимы только к роликовым подшипникам, у которых под воздействием нагрузки напряжения распределены равномерно вдоль площадки контакта в наиболее тяжело нагруженной зоне контакта ролика с дорожкой качения.

Значения fc меньше указанных в таблице 7 рекомендуются в том случае, если под воздействием нагрузки в какой-то части площадки контакта ролика с дорожкой качения имеется резко выраженная концентрация напряжения. Такие явления имеют место при номинальном точечном контакте в центре площадки контакта или на краях площадки при линейном контакте, если ролики не имеют точного направления, а также в подшипниках, где длина роликов составляет более 2,5 размера диаметра.

Таблица 6 - Значения bm для роликовых радиальных и радиально-упорных подшипников

|

bm |

|

|

Роликовые цилиндрические подшипники, конические подшипники и игольчатые подшипники с кольцами, подвергнутыми обработке резанием |

1,1 |

|

Игольчатые подшипники со штампованным наружным кольцом |

1,0 |

|

Роликовые сферические подшипники |

1,15 |

Таблица 7 - Максимальные значения fc для роликовых радиальных и радиально-упорных подшипников

|

fc |

|

fc |

|

|

0,01 |

52,1 |

0,16 |

88,5 |

|

0,02 |

60,8 |

0,17 |

88,7 |

|

0,03 |

66,5 |

0,18 |

88,8 |

|

0,04 |

70,7 |

0,19 |

88,8 |

|

0,05 |

74,1 |

0,20 |

88,7 |

|

0,06 |

76,9 |

0,21 |

88,5 |

|

0,07 |

79,2 |

0,22 |

88,2 |

|

0,08 |

81,2 |

0,23 |

87,9 |

|

0,09 |

82,8 |

0,24 |

87,5 |

|

0,10 |

84,2 |

0,25 |

87,0 |

|

0,11 |

85,4 |

0,26 |

86,4 |

|

0,12 |

86,4 |

0,27 |

85,8 |

|

0,13 |

87,1 |

0,28 |

85,2 |

|

0,14 |

87,7 |

0,29 |

84,5 |

|

0,15 |

88,2 |

0,30 |

83,8 |

|

* fc для промежуточных значений |

|||

7.1.1.2. Если по конструктивному исполнению подшипниковый узел представляет собой два самостоятельных подшипника, которые заменяются независимо друг от друга, то требование 7.1.1.1 к ним не применимо.

7.1.1.4. Если по конструктивному исполнению подшипниковый узел представляет собой ряд однорядных подшипников, которые заменяются независимо друг от друга, то требование 7.1.1.3 к ним не применимо.

7.2. Динамическая эквивалентная радиальная нагрузка

Динамическую эквивалентную радиальную нагрузку (Pr) для роликовых радиально-упорных подшипников с углом a ≠ 0° в условиях постоянной радиальной и осевой нагрузок рассчитывают по формуле

Pr = XFr + YFa. (14)

Значения коэффициентов X и Y для роликовых радиально-упорных подшипников приведены в таблице 8.

Динамическую эквивалентную радиальную нагрузку для роликовых радиальных подшипников с углом a = 0° при чисто радиальной нагрузке рассчитывают по формуле

Pr = Fr (15)

Примечание - Способность роликовых радиальных подшипников с углом a = 0° выдерживать осевые нагрузки зависит от конструкции подшипников и качества их исполнения. Поэтому потребители подшипников должны консультироваться у изготовителей относительно эквивалентной нагрузки и ресурса подшипников с углом a = 0°, если они работают под осевой нагрузкой.

Таблица 8 - Значения коэффициентов X и Y для роликовых радиально-упорных подшипников (a ≠ 0°)

|

X |

Y |

X |

Y |

e |

|

|

|

|

||||

|

Однорядные a ≠ 0° |

1,0 |

0 |

0,4 |

0,4ctga |

1,5tga |

|

Двухрядные a ≠ 0° |

1,0 |

0,45ctga |

0,67 |

0,67ctga |

1,5tga |

7.2.1.1. При расчете эквивалентной радиальной нагрузки для двух одинаковых роликовых радиально-упорных однорядных подшипников, смонтированных рядом на одном и том же валу (парный монтаж) по схеме «широкий торец к широкому» или «узкий торец к узкому» так, что они работают как один узел, и которые, согласно 7.1.1, рассматриваются как один двухрядный подшипник, используют значения X и Y для двухрядных подшипников, приведенных в таблице 8.

7.2.1.2. При расчете эквивалентной радиальной нагрузки для двух или более одинаковых роликовых радиально-упорных однорядных подшипников, смонтированных рядом на одном и том же валу (парный или комплектный монтаж) по схеме «тандем» так, что они работают как один узел, используют значения X и Y для однорядных подшипников.

7.3. Базовый расчетный ресурс

7.3.1. Базовый расчетный ресурс (L10) для роликовых радиальных и радиально-упорных подшипников рассчитывают по формуле

Cr и Pr рассчитывают по формулам (13, 14, 15). Формулу ресурса используют также для оценки ресурса двух или более однорядных подшипников, работающих как один узел, в соответствии с 7.1.1. В этом случае расчетную грузоподъемность (Cr) рассчитывают для всего комплекта подшипников, а эквивалентную нагрузку (Pr) рассчитывают на основе общей нагрузки, действующей на комплект. При этом используют значения X и Y для однорядных подшипников согласно 7.2.1.

7.3.2. Формула ресурса дает точные результаты расчета в широком диапазоне нагрузок, действующих на подшипник. Однако весьма тяжелая нагрузка может вызвать резкую концентрацию напряжений в некоторой части площадки контакта ролика с дорожкой качения. Поэтому потребители должны консультироваться у изготовителя подшипников относительно применения формулы расчетного ресурса в случаях, когда Pm превышает 0,5Cr.

8. Подшипники упорные и упорно-радиальные роликовые

8.1. Базовая динамическая осевая расчетная грузоподъемность

8.1.1. Однорядные подшипники

8.1.1.1. В случае, когда все ролики, передающие нагрузку в одном направлении, контактируют с одной и той же поверхностью дорожки качения кольца, упорные и упорно-радиальные подшипники рассматривают как одинарные. Если осевая нагрузка передается в обоих направлениях, то такие подшипники рассматривают как двойные.

Базовую динамическую осевую расчетную грузоподъемность (Ca) для роликовых упорных и упорно-радиальных однорядных одинарных или двойных подшипников рассчитывают по формулам:

при a ≠ 90°

при a = 90°

где Z - число роликов, передающих нагрузку в одном направлении.

8.1.1.2. Если несколько роликов по одну сторону оси подшипника устанавливают так, что их оси совпадают, то эти ролики рассматривают как один ролик с длиной Lwe, равной сумме длин нескольких роликов (3.10).

Значения bm для роликовых упорных и упорно-радиальных подшипников приведены в таблице 9. Значения, для роликовых упорных и упорно-радиальных подшипников приведены в таблице 10. Они являются максимальными, применимыми только к роликовым подшипникам, у которых под действием нагрузки напряжения распределены равномерно вдоль площадки контакта в наиболее тяжело нагруженной зоне контакта ролика с дорожкой качения.

Значения fc, меньшие указанных в таблице 10, рекомендуются в том случае, если под воздействием нагрузки в какой-то части площадки контакта ролика с дорожкой качения имеется резко выраженная концентрация напряжения. Такие явления имеют место при номинальном точечном контакте в центре площадки контакта или на краях площадки при линейном контакте, если ролики не имеют точного направления, а также в подшипниках, где длина роликов составляет более 2,5 размера диаметра.

Меньшие значения fc следует использовать также применительно к роликовым упорным подшипникам, у которых геометрические особенности обуславливают повышенное скольжение на поверхностях контакта роликов с дорожками качения, например у упорных подшипников с цилиндрическими роликами, имеющими длину, значительно превышающую диаметр.

Таблица 9 - Значения bm для роликовых упорных и упорно-радиальных подшипников

|

bm |

|

|

Роликовые цилиндрические и игольчатые подшипники |

1,0 |

|

Конические роликовые подшипники |

1,1 |

|

Роликовые сферические подшипники |

1,15 |

Таблица 10 - Максимальные значения, для роликовых упорных и упорно-радиальных подшипников (8.1.1.2)

|

|

|

fc |

|||

|

a = 50°** |

a = 65°*** |

a = 80°*4 |

|||

|

0,01 |

105,4 |

0,01 |

109,7 |

107,1 |

105,6 |

|

0,02 |

122,9 |

0,02 |

127,8 |

124,7 |

123,0 |

|

0,03 |

134,5 |

0,03 |

139,5 |

136,2 |

134,3 |

|

0,04 |

143,4 |

0,04 |

148,3 |

144,7 |

142,8 |

|

0,05 |

150,7 |

0,05 |

155,2 |

151,5 |

149,4 |

|

0,06 |

156,9 |

0,06 |

160,9 |

157,0 |

154,9 |

|

0,07 |

162,4 |

0,07 |

165,6 |

161,6 |

159,4 |

|

0,08 |

167,2 |

0,08 |

169,5 |

165,5 |

163,2 |

|

0,09 |

171,7 |

0,09 |

172,8 |

168,7 |

166,4 |

|

0,10 |

175,7 |

0,10 |

174,5 |

171,4 |

169,0 |

|

0,11 |

179,5 |

0,11 |

177,8 |

173,6 |

171,2 |

|

0,12 |

183,0 |

0,12 |

179,7 |

175,4 |

173,0 |

|

0,13 |

186,3 |

0,13 |

181,1 |

176,8 |

174,4 |

|

0,14 |

189,4 |

0,14 |

182,3 |

177,9 |

175,5 |

|

0,15 |

192,3 |

0,15 |

183,1 |

178,8 |

176,3 |

|

0,16 |

195,1 |

0,16 |

183,7 |

179,3 |

- |

|

0,17 |

197,7 |

0,17 |

184,0 |

179,6 |

- |

|

0,18 |

200,3 |

0,18 |

184,1 |

179,7 |

- |

|

0,19 |

207,7 |

0,19 |

184,0 |

179,6 |

- |

|

0,20 |

205,0 |

0,20 |

183,7 |

179,3 |

- |

|

0,21 |

207,2 |

0,21 |

183,2 |

- |

- |

|

0,22 |

209,4 |

0,22 |

182,6 |

- |

- |

|

0,23 |

211,5 |

0,23 |

181,8 |

- |

- |

|

0,24 |

213,5 |

0,24 |

180,9 |

- |

- |

|

0,25 |

215,4 |

0,25 |

179,8 |

- |

- |

|

0,26 |

217,3 |

0,26 |

178,7 |

- |

- |

|

0,27 |

219,1 |

- |

- |

- |

- |

|

0,28 |

219,1 |

- |

- |

- |

- |

|

0,28 |

220,9 |

- |

- |

- |

- |

|

0,29 |

222,7 |

- |

- |

- |

- |

|

0,30 |

224,3 |

- |

- |

- |

- |

|

* fc для промежуточных значений ** Применимы для углов контакта 45° < a < 60°. *** Применимы для углов контакта 60° £ a < 75°. *4 Применимы для углов контакта 75° £ a < 90°. |

|||||

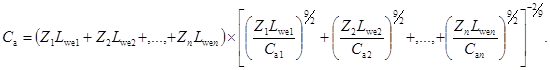

8.1.2. Подшипники с двумя или более рядами роликов

Базовую динамическую осевую расчетную грузоподъемность (Ca) для роликовых упорных и упорно-радиальных подшипников с двумя или более рядами роликов, воспринимающими нагрузку в одном направлении, рассчитывают по формуле

Расчетную грузоподъемность Cal, Ca2, ..., Can для рядов с количествами роликов Z1, Z2, ..., Zn, имеющих длины Lwe1, Lwe2, , Lwen, вычисляют по формулам (17, 18) для однорядных подшипников.

Ролики и/или часть общего числа роликов, контактирующие с одной и той же поверхностью дорожки качения упорного кольца, считаются принадлежащими к одному ряду.

8.1.3.2. Если по конструктивному исполнению подшипниковый узел представляет собой ряд одинарных подшипников, которые заменяются независимо друг от друга, то указание, изложенное в 8.1.3.1, к ним не применимо.

8.2. Динамическая эквивалентная осевая нагрузка

Динамическую эквивалентную осевую нагрузку (Pa) для роликовых упорно-радиальных подшипников с углом a ≠ 90° при постоянной радиальной и осевой нагрузках рассчитывают по формуле

Pa = XFr + YFa. (20)

Значения коэффициентов X и Y для роликовых упорно-радиальных подшипников приведены в таблице 11.

Роликовые упорные подшипники с углом a = 90° могут воспринимать только осевые нагрузки. Эквивалентная динамическая осевая нагрузка равна для них

Pa = Fa. (21)

Таблица 11 - Значения коэффициентов X и Y для роликовых упорно-радиальных подшипников (a ≠ 0°)

|

X |

Y |

X |

Y |

e |

|

|

|

|

||||

|

Одинарные а ≠ 90° |

-* |

-* |

tga |

1,0 |

1,5tga |

|

Двойные а ≠ 90° |

1,5tga |

0,67 |

tga |

1,0 |

1,5tga |

|

* Отношение |

|||||

8.3. Базовый расчетный ресурс

8.3.1. Базовый расчетный ресурс (L10) для роликовых упорных и упорно-радиальных подшипников рассчитывают по формуле

Значения Ca и Pa рассчитывают по формулам (18, 19, 20, 21).

Формула (22) ресурса используется также для оценки ресурса двух или более одинарных роликовых упорных и упорно-радиальных подшипников, работающих как один узел в соответствии с 8.1.3. В этом случае расчетная грузоподъемность (Ca) вычисляется для всего комплекта подшипников, а эквивалентная нагрузка (Pa) вычисляется на основе общей нагрузки, действующей на комплект. При этом используют значения коэффициентов X и Y для одинарных подшипников, приведенных в 8.2.

8.3.2. Формула (22) ресурса дает точные результаты расчета для широкого диапазона нагрузок, действующих на подшипник. Однако весьма тяжелая нагрузка может вызвать резкую концентрацию напряжений в некоторой части площадки контакта ролика с дорожкой качения.

Поэтому потребители должны консультироваться с изготовителем относительно применения формулы расчетного ресурса в случаях, когда Pa превышает 0,5Ca.

9. Скорректированный расчетный ресурс

9.1. Общая часть

В качестве критерия работоспособности подшипника используют базовый расчетный ресурс (L10). Этот ресурс соответствует 90 % надежности, при этом имеется в виду, что используют обычный материал, обычную технологию производства и обычные условия эксплуатации.

Однако для многих видов применения желательно вычислить ресурс для различных уровней надежности и/или для специальных свойств подшипников и условий эксплуатации, которые отличаются от обычных так, что их влияние следует принять во внимание.

Скорректированный расчетный ресурс (Lna), т.е. базовый расчетный ресурс, скорректированный для уровня надежности (100 - n) % для особых свойств подшипников и особых эксплуатационных условий, рассчитывают по формуле

Lna =а1 а2 а3 L10. (23)

Значения коэффициента, корректирующего ресурс в зависимости от надежности (а1) приведены в таблице 12.

Значения коэффициентов а2 и а3 рассмотрены в 9.4 и 9.5.

Значения L10 рассчитывают по формулам (4, 12, 16, 22).

Таблица 12 - Значения коэффициента а1, корректирующего ресурс в зависимости от надежности

|

Lna |

a1 |

|

|

90 |

L10a |

1,00 |

|

95 |

L5a |

0,62 |

|

96 |

L4a |

0,53 |

|

97 |

L3a |

0,44 |

|

98 |

L2a |

0,33 |

|

99 |

L1a |

0,21 |

9.2. Дополнение

При выборе типоразмера подшипников для определенных условий применения следует помимо заданного ресурса учитывать и другие факторы, такие как максимально допустимые геометрические отклонения подшипника и минимальные требования к прочности и жесткости валов и корпусов. Особенно внимательным надо быть при применении значений скорректированного расчетного ресурса, базирующегося на значениях a2 и a3, если они выше 1.

9.3. Коэффициент, корректирующий ресурс в зависимости от надежности (а1)

Степень надежности рассмотрена в 3.2. Скорректированный расчетный ресурс рассчитывают по формуле (23). Значения коэффициента, корректирующего ресурс, (а1) приведены в таблице 12.

9.4. Коэффициент, корректирующий ресурс в зависимости от специальных свойств подшипника (a2)

9.4.1. Подшипник приобретает специальные свойства, что выражается в изменении ресурса, благодаря применению специальных материалов и/или специальных процессов производства, и/или специальной конструкции. Такие специальные свойства должны учитываться при применении коэффициента, корректирующего ресурс (a2).

Имеющиеся научные данные не позволяют определить зависимость между значениями a2 и количественными характеристиками материала или, например, геометрией дорожки качения подшипника. Поэтому значения a2 должны базироваться на результатах лабораторных и эксплуатационных данных. Следовательно, значения a2 должны устанавливаться изготовителем подшипников.

9.4.2. Использование результатов анализов новых марок стали не является достаточным для увеличения значений a2 свыше 1.

Значения a2 больше единицы применяются только для сталей с особенно низким содержанием неметаллических включений или по результатам специального анализа. Но если из-за понижения твердости, в результате специальной термообработки, можно ожидать сокращения ресурса, то это должно учитываться изготовителем при выборе соответственно уменьшенного значения a2.

9.4.3. При выборе значений a2 также должна учитываться специальная конструкция, влекущая за собой увеличение или уменьшение однородности напряжения в зонах контакта между телами качения и дорожками качения.

9.4.4. Не следует допускать то, что применение специального материала, процесса производства или конструкции могут компенсировать недостаток смазки. Поэтому выбор значений a2 больше единицы обычно нежелателен, если коэффициент, учитывающий режим работы a3 меньше единицы из-за недостатка смазки.

9.5. Коэффициент, корректирующий ресурс в зависимости от условий работы подшипника (a3)

9.5.1. Основными эксплуатационными условиями, прямо влияющими на ресурс подшипника, являются значение и направление нагрузки, используемые при вычислении эквивалентной нагрузки, рассчитанной по формулам (4, 10, 11, 14, 15, 20, 21). Отклонения от обычного распределения нагрузки рассматриваются во вводной части.

Эксплуатационные условия, которые следует дополнительно учитывать в данном случае, - это соответствие смазки (с учетом частоты вращения и повышенной температуры), наличие инородных частиц и условий, вызывающих изменения свойств материала (например, высокая температура вызывает снижение твердости). Влияние этих условий на ресурс подшипника следует учитывать при введении коэффициента a3.

9.5.2. Вычисление базового расчетного ресурса в данном стандарте основывается на том, что смазка нормальная, т.е. толщина масляной пленки в зонах контакта тело качения/дорожка качения равна или немного больше суммарной шероховатости поверхностей контакта.

Там, где это требование выполняется, коэффициент a3 = 1, если из-за изменения, вызванного условиями эксплуатации и свойств материала, не требуется его дальнейшее снижение.

9.5.3. Уменьшение значений a3 имеет место, например, если вязкость смазки при рабочих температурах для шарикоподшипников меньше чем 13 мм2/с* или 20 мм2/с для роликоподшипников и/или когда частота вращения исключительно низкая (т.е. число оборотов в минуту, умноженное на Dpw, меньше 10000).

______

* 1 мм2/с = 1 const.

Значения a3 больше, чем единица, могут быть приняты только тогда, когда условия смазки настолько благоприятны, что вероятность выхода из строя, вызванная повреждением поверхности, значительно снижается.

Изготовители подшипников должны дать рекомендации относительно соответственных значений коэффициента a3, которые необходимо использовать при вычислении скорректированного расчетного ресурса, рассчитанного по формуле (23).

ПРИЛОЖЕНИЕ А

(обязательное)

Дополнительные требования, отражающие потребности экономики страны

1. Расчет по ИСО 281-89 обеспечивает для стандартных подшипников определение наименьших значений базовой динамической грузоподъемности.

2. Изготовитель на основе проведения работ по совершенствованию конструкции подшипников, применяемых материалов и технологии производства после соответствующих испытаний может устанавливать и гарантировать значения базовой динамической грузоподъемности, превышающие значения, полученные по расчету, приведенному в настоящем стандарте.

3. При наличии в стандарте на соответствующий тип и размер подшипника значения динамической грузоподъемности, превышающего значение, полученное расчетом по настоящему стандарту, изготовитель должен гарантировать указанное в стандарте более высокое значение.

|

Ключевые слова: подшипники качения, динамическая расчетная грузоподъемность, методы расчета |