МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЛЕНТА СТАЛЬНАЯ

ТЕРМООБРАБОТАННАЯ Технические условия Thermal-treated steel

tape for musical |

ГОСТ |

Дата введения 01.01.71

Настоящий стандарт распространяется на стальную термообработанную ленту, предназначенную для изготовления голосовых язычков музыкальных инструментов.

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. Ленту изготовляют:

по точности изготовления по толщине:

нормальной точности,

повышенной точности - ПТ;

по временному сопротивлению и желобчатости;

класса А,

класса Б.

1.2. Толщина и ширина ленты и предельные отклонения по ним должны соответствовать приведенным в табл. 1.

Таблица 1

мм

|

Ширина |

||||

|

номинальная |

Предельное отклонение при точности изготовления |

номинальная |

Предельное отклонение |

|

|

нормальной |

повышенной |

|||

|

0,35 |

-0,03 |

-0,02 |

100,0 |

-0,4 |

|

0,40 |

||||

|

0,45 |

-0,04 |

-0,03 |

-0,5 |

|

|

0,50 |

||||

|

0,60 |

||||

|

0,70 |

-0,6 |

|||

Примеры условных обозначений

Лента класса Б нормальной точности толщиной 0,35 мм:

Лента Б-0,35 ГОСТ 15146-69

Лента класса А повышенной точности толщиной 0,50 мм:

Лента А-ПТ-0,50 ГОСТ 15146-69

Разд. 1. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Лента должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из стали марки У10А по ГОСТ 1435.

2.2. Временное сопротивление, угол пружинности и число перегибов ленты должны соответствовать приведенным в табл. 2.

Таблица 2

|

Временное сопротивление, Н/мм2 (кгс/мм2) |

Испытание на пружинность |

Испытание на перегиб |

|||||

|

Класс А |

Класс Б |

Диаметр оправки, мм |

Угол пружинности, градус, не менее |

Радиус валика R, мм |

Длина изгибающего рычага а, мм |

Число перегибов, не менее |

|

|

0,35 |

20 |

138 |

4 |

12 |

13 |

||

|

0,40 |

1910 - 2060 |

1860 - 2060 |

20 |

135 |

4 |

12 |

10 |

|

0,45 |

20 |

130 |

6 |

18 |

8 |

||

|

0,50 |

(195 - 210) |

(190 - 210) |

30 |

140 |

6 |

18 |

6 |

|

0,60 |

30 |

130 |

6 |

18 |

2 |

||

|

0,70 |

30 |

110 |

6 |

18 |

1 |

||

Испытание ленты на перегиб производится периодически по требованию потребителя.

2.1, 2.2. (Измененная редакция, Изм. № 2).

2.3. Лента должна быть термически обработана. Микроструктура ленты - мартенсит - не более 5-го балла по шкале 3 ГОСТ 8233.

(Измененная редакция, Изм. № 1).

2.4. Поверхность ленты должна быть колоризованной, цвета от светло-желтого до синего. Параметр шероховатости поверхности Ra не должен быть более 0,63 мкм по ГОСТ 2789.

По требованию потребителя лента должна изготовляться синего цвета.

(Измененная редакция, Изм. № 2).

2.5. На поверхности ленты не должно быть закатов, расслоений, рисок и ржавчины. Допускаются мелкие продольные царапины, раковины, риски и отпечатки от валков, глубина или высота которых не превышает половины допуска по толщине.

2.6. Кромки ленты должны быть обрезаны. На кромках ленты не должно быть рванин, трещин и заусенцев. Допускаются на кромках неровности резки величиной не более половины допуска по ширине.

2.7. Серповидность ленты не должна превышать 2 мм на 1 м длины ленты.

(Измененная редакция, Изм. № 2).

2.8. Желобчатость ленты не должна превышать:

0,3 мм - для ленты класса А,

0,5 мм - для ленты класса Б.

(Измененная редакция, Изм. № 2, 3).

2.9. Лента должна изготовляться в рулонах внутренним диаметром не менее 300 мм.

По требованию потребителя внутренний диаметр рулона должен быть не менее 500 мм.

(Измененная редакция, Изм. № 1).

2.10. (Исключен, Изм. № 1).

3а. ПРАВИЛА ПРИЕМКИ

3а.1а. Правила приемки - по ГОСТ 7566.

(Введен дополнительно, Изм. № 2).

3а.1. Ленту принимают партиями. Партия должна состоять из ленты одной плавки, одного размера, одного режима термической обработки в печах непрерывного действия и сопровождаться одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение ленты;

марку стали;

номер партии;

штамп технического контроля.

(Измененная редакция, Изм. № 2).

3а.2. Проверке внешнего вида и размеров должен быть подвергнут каждый рулон партии.

3а.3. От партии ленты должно быть отобрано:

5 % рулонов, но не менее двух рулонов, - для проверки временного сопротивления, числа перегибов и угла пружинности;

3 % рулонов, но не менее двух рулонов, - для проверки серповидности, желобчатости и параметра шероховатости поверхности;

2 % рулонов, но не менее двух рулонов, - для контроля микроструктуры.

(Измененная редакция, Изм. № 2).

3а.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенной выборке.

Результаты повторных испытаний распространяются на всю партию.

Разд. 3а. (Введен дополнительно, Изм. № 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. (Исключен, Изм. № 1).

3.2. Толщину ленты измеряют при помощи микрометров (ГОСТ 6507 или ГОСТ 4381), оптиметров и других средств измерения соответствующей точности.

Ширину ленты измеряют при помощи штангенциркуля (ГОСТ 166).

Толщину ленты измеряют на расстоянии не менее 5 мм от кромки ленты. Качество поверхности и кромок проверяют без применения увеличительных приборов. Допускается применение лупы увеличения 5´.

(Измененная редакция, Изм. № 2, 3).

3.3. Шероховатость поверхности и глубину дефектов определяют при помощи профилографов-профилометров (ГОСТ 19300), оптических приборов (ГОСТ 9847) и других средств измерения соответствующей точности.

(Измененная редакция, Изм. № 2).

3.4. От партии, принятой по внешнему осмотру и обмеру, отбирают:

а) для проверки временного сопротивления разрыву, числа перегибов и угла пружинности - 5 % рулонов, но не менее двух рулонов;

б) для проверки ребровой кривизны и желобчатости - 3 % рулонов, но не менее двух рулонов;

в) для контроля микроструктуры - 2 % рулонов, но не менее двух рулонов.

Для каждого вида испытаний должно быть взято по одному образцу от каждого отобранного рулона.

3.5. Для определения временного сопротивления разрыву, угла пружинности и числа перегибов из середины ленты (по ширине) вырезают образцы шириной 20 мм (тип II по ГОСТ 11701).

Кромки образцов перед испытанием должны быть тщательно зачищены.

3.6. Испытание на временное сопротивление разрыву проводят по ГОСТ 11701.

3.7. Испытание на перегиб проводят по ГОСТ 13813. Длина изгибающего рычага прибора должна соответствовать указанной в табл. 3.

мм

|

Длина плеча рычага |

|

|

0,35 |

12 |

|

0,40 |

12 |

|

0,45 |

18 |

|

0,50 |

18 |

|

0,60 |

18 |

|

0,70 |

18 |

(Измененная редакция, Изм. № 2).

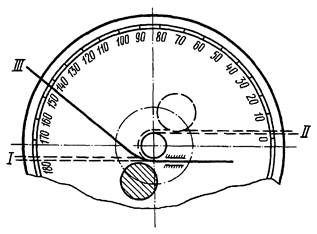

3.8. Угол пружинности проверяют на приборе конструкции Ленинградского сталепрокатного завода следующим образом: один конец образца зажимают в тиски прибора так, чтобы при испытании образец не задевал за шкалу прибора (образец должен отстоять от поверхности шкалы на 2 - 4 мм). Другой, свободный конец должен занять такое положение, чтобы кромка его совпадала с делением шкалы «180°» (см. схему, положение I). При этом допускается выпрямление образца рукой равномерно по всей его длине. Посредством рычага образец перегибают через оправку на 180° таким образом, чтобы кромка свободного конца совпадала с делением шкалы «0» (см. схему, положение II). Затем рычаг отводят в исходное положение плавно, без остановок, за время не менее 10 сек. Освободившийся конец образца в силу упругих свойств займет новое положение (см. схему, положение III).

Схема испытания ленты на пружинность

Значение деления шкалы, с которым при этом совпадает кромка образца, определяет величину угла пружинности.

Отсчет угла пружинности производят с точностью до 1°.

Примечание. Приборы предприятия-заказчика должны сверяться с приборами предприятия-изготовителя.

3.9. Контроль микроструктуры производят по ГОСТ 8233.

3.10. Серповидность ленты должна проверяться при совмещении кромок образца ленты длиной 1 м с прямой линией. Измерение проводят линейкой (ГОСТ 427) в месте наибольшей кривизны.

(Измененная редакция, Изм. № 2).

3.11. Желобчатость ленты определяют оптиметром или прибором для измерения желобчатости (конструкция инженера Федорова Н.М.) ценой деления измерительной головки не более 0,01 мм.

При испытании на оптиметре ленту укладывают на плоский столик прибора шириной на 1 - 2 мм уже, чем лента, и проверяют желобчатость в двух положениях: выпуклостью вверх и выпуклостью вниз. Разница показаний дает величину желобчатости.

При измерении желобчатости на приборе Федорова образец находится в подвешенном состоянии и опирается на лекальную линейку, разность измерений при опоре ленты кромками и при опоре вершиной желоба дает величину желобчатости.

3.12. Химический состав стали удостоверяется сертификатом поставщика металла. В случае необходимости химический состав металла ленты определяют в соответствии с требованиями ГОСТ 22536.0 - ГОСТ 22536.9.

(Измененная редакция, Изм. № 1).

3.13, 3.14. (Исключены, Изм. № 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. (Исключен, Изм. № 2).

4.2. Каждый рулон ленты должен быть перевязан не менее чем в трех местах мягкой металлической лентой или проволокой по ГОСТ 3560, ГОСТ 3282 или другой нормативно-технической документации.

4.3. Лента должна быть покрыта тонким слоем ингибированной смазки, предохраняющей ленту от коррозии.

Типы смазок: смесь ЖКБ и индустриального масла И-12А или И-20А по ГОСТ 20799 в соотношении 1:1, смесь НГ-203А или НГ-203Б по ОСТ 38.01436 и индустриального масла И-12А или И-20А в соотношении 1:1. Допускаются другие виды смазок и другие соотношения компонентов, обеспечивающие защиту от коррозии.

4.2, 4.3. (Измененная редакция, Изм. № 2).

4.4. Рулоны ленты обертывают бумагой водонепроницаемой по ГОСТ 8828, парафинированной по ГОСТ 9569, промасленной по ГОСТ 8273 или другой, обеспечивающей защиту от коррозии, по нормативно-технической документации, затем слоем ткани - тарным холстопрошивным полотном или другим видом паковочных тканей, не ухудшающих качество упаковки (за исключением хлопчатобумажных и льняных тканей), по нормативно-технической документации, а также сшивным лоскутом из отходов текстильной промышленности. После этого рулоны обвязывают мягкой проволокой или лентой по нормативно-технической документации.

По согласованию изготовителя с потребителем рулоны ленты, обернутые влагонепроницаемой бумагой, должны быть уложены в деревянную или металлическую тару, выложенную влагонепроницаемой бумагой.

(Измененная редакция, Изм. № 1, 2).

4.5. Масса брутто упакованного места ленты не должна превышать 80 кг.

4.6. Лента, отправляемая в районы Крайнего Севера и труднодоступные районы, должна упаковываться в соответствии с требованиями настоящего стандарта.

4.7. К каждому рулону или грузовому месту должен быть прикреплен ярлык с указанием:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения ленты;

марки стали;

номера партии;

штампа технического контроля.

4.8. Транспортная маркировка - по ГОСТ 14192.

4.9. Ленту транспортируют мелкими отправками транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, или в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435 и ГОСТ 22225.

Укрупнение грузовых мест должно производиться в соответствии с требованиями ГОСТ 21650, ГОСТ 24597 и правилами перевозки грузов, утвержденными соответствующими ведомствами.

4.10. Лента должна храниться в закрытых складских помещениях.

4.6 - 4.10. (Введены дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 25.12.69 № 1385

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, |

Обозначение НТД, на который дана ссылка |

Номер пункта, |

|

|

ОСТ 38.01436-87 |

|||

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, утвержденными в декабре 1982 г., июне 1988 г., феврале 1989 г. (ИУС 4-83, 11-88, 5-89)