ГОСТ 1320-74

(ИСО 4383-91)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАББИТЫ ОЛОВЯННЫЕ И СВИНЦОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

БАББИТЫ ОЛОВЯННЫЕ И СВИНЦОВЫЕ Технические условия Tin and lead babbits. Specifications |

ГОСТ (ИСО 4383-91) |

Дата введения 01.01.75

Настоящий стандарт распространяется на оловянные и свинцовые баббиты в чушках, применяемые для заливки подшипников и других деталей.

Допускается изготовлять баббиты по ИСО 4383 в части технических требований к многослойным материалам для тонкостенных подшипников скольжения на оловянной и свинцовой основе, приведенному в приложении 3.

(Измененная редакция, Изм. № 5, 6, 7).

1. МАРКИ

1.1. В зависимости от химического состава устанавливаются следующие марки оловянных и свинцовых баббитов: Б88, Б83, Б83С, Б16, БН и БС6.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. Оловянные и свинцовые баббиты в чушках должны изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 6).

2.1. Химический состав оловянных и свинцовых баббитов должен соответствовать указанному в таблице.

|

Марка баббита |

Код ОКП |

Химический состав, % |

||||||

|

Основные компоненты |

||||||||

|

Олово |

Сурьма |

Медь |

Кадмий |

Никель |

Мышьяк |

Свинец |

||

|

Б88 |

17 2411 0001 |

Остальное |

7,3 - 7,8 |

2,5 - 3,5 |

0,8 - 1,2 |

0,15 - 0,25 |

||

|

Б83 |

17 2411 0002 |

Остальное |

10,0 - 12,0 |

5,5 - 6,5 |

- |

- |

- |

- |

|

Б83С |

17 2411 0003 |

Остальное |

9,0 - 11,0 |

5,0 - 6,0 |

- |

- |

- |

1,0 - 1,5 |

|

Б16 |

17 2423 0001 |

15,0 - 17,0 |

15,0 - 17,0 |

1,5 - 2,0 |

- |

- |

- |

Остальное |

|

БН |

17 2421 0001 |

9,0 - 11,0 |

13,0 - 15,0 |

1,5 - 2,0 |

0,1 - 0,7 |

0,1 - 0,5 |

0,5 - 0,9 |

Остальное |

|

БС6 |

17 2422 0001 |

5,5 - 6,5 |

5,5 - 6,5 |

0,1 - 0,3 |

- |

- |

- |

Остальное |

Продолжение

|

Марка баббита |

Код ОКП |

Химический состав, % |

|||||

|

Примеси, |

не более |

||||||

|

Железо |

Мышьяк |

Цинк |

Свинец |

Висмут |

Алюминий |

||

|

Б88 |

17 2411 0001 |

0,05 |

0,05 |

0,005 |

0,1 |

0,05 |

0,005 |

|

Б83 |

17 2411 0002 |

0,10 |

0,05 |

0,004 |

0,35 |

0,05 |

0,005 |

|

Б83С |

17 2411 0003 |

0,10 |

0,10 |

0,01 |

- |

0,05 |

0,005 |

|

Б16 |

17 2423 0001 |

0,08 |

0,20 |

0,07 |

- |

0,10 |

0,010 |

|

БН |

17 2421 0001 |

0,10 |

- |

0,02 |

- |

0,10 |

0,05 |

|

БС6 |

17 2422 0001 |

0,10 |

0,05 |

0,01 |

|

0,07 |

0,005 |

Примечания:

1. По требованию потребителя в баббите марки Б88 допускается замена компонентов кадмия и никеля на олово и увеличение примесей свинца до 0,35 %.

2. По требованию потребителя в баббите марки Б83 массовая доля примеси свинца может быть увеличена до 0,5 %.

3. По требованию потребителя в баббите марки Б83С массовая доля свинца может быть увеличена до 3,0 %.

(Измененная редакция, Изм. № 1, 3, 5, 6).

2.2. Баббиты должны быть изготовлены из первичных и вторичных металлов в виде чушек массой не более 22 кг.

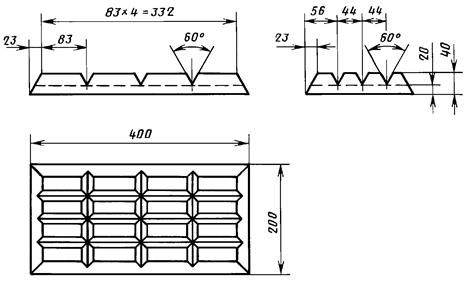

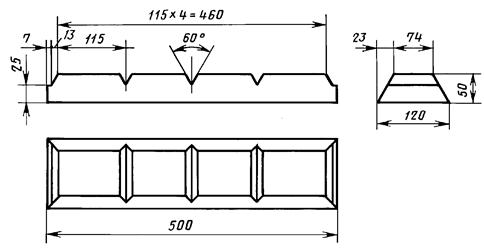

2.3. Форма чушек баббитов марок Б88, Б83 и Б83С должна соответствовать указанной на черт. 1, марок Б16, Б06 и БН - на черт. 2. Размеры на черт. 1 и 2 указаны для изготовления изложниц. Допускаемые отклонения по размерам изложниц должны соответствовать 10-му классу точности по ГОСТ 26645.

По согласованию изготовителя с потребителем допускается изготовление чушек баббитов других форм.

(Измененная редакция, Изм. № 2, 3, 5, 6).

2.4. Поверхность чушек баббита должна быть чистой, без шлаковых загрязнений. Допускаются цвета побежалости.

(Измененная редакция, Изм. № 3).

Черт. 1

Черт. 2

2.5. В изломе чушек баббит должен быть однородным, без окислов, шлака и других инородных включений.

2.6. Назначение баббитов и условия применения приведены в приложении 1.

2.7. Физико-механические свойства приведены в приложении 2.

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Использование баббитов может сопровождаться выделением токсичных веществ: сурьмы и свинца. В соответствии с ГОСТ 12.1.007 свинец относится к веществам I класса опасности, сурьма - II класса опасности.

2а.2. Действие свинца на организм человека заключается в поражении нервной системы, крови, сосудов. Сурьма вызывает раздражение слизистых дыхательных путей и пищеварительного тракта, кожных покровов.

2а.4. Концентрацию вредных веществ в воздухе рабочей зоны определяют по методике, соответствующей требованиям ГОСТ 12.1.016.

2а.5. Работы с баббитами необходимо выполнять в респираторе типа «Лепесток» по ГОСТ 12.4.028, в сухой спецодежде: костюмах по ГОСТ 12.4.044 или ГОСТ 12.4.045, кожаной обуви по ГОСТ 12.4.032 или валяной обуви по ГОСТ 12.4.050 и средствах индивидуальной защиты: рукавицах по ГОСТ 12.4.010, защитных щитках по ГОСТ 12.4.023.

2а.3 - 2а.5. (Измененная редакция, Изм. № 6).

2а.6. Погрузочно-разгрузочные работы должны осуществляться по ГОСТ 12.3.009.

(Введен дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Баббиты принимают партиями. Партия должна состоять из баббита одной марки и одной плавки и должна быть оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование продукции и ее марку;

номер партии;

массу нетто в килограммах;

результаты анализа;

количество чушек;

дату изготовления;

обозначение настоящего стандарта.

3.2. Внешнему контролю поверхности подвергают каждый слиток партии.

3.1; 3.2. (Измененная редакция, Изм. № 3).

3.3. Размеры чушек баббитов не контролируются.

(Измененная редакция, Изм. № 2).

3.4. Для контроля химического состава баббита отбирают три чушки от партии. Допускается отбор проб от жидкого металла.

(Измененная редакция, Изм. № 3).

3.5. Для контроля однородности баббита в изломе от каждой партии отбирают две чушки.

3.6. При получении неудовлетворительных результатов проверки химического состава и однородности баббита в изломе чушки проводят повторную проверку на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль поверхности чушек производят невооруженным глазом.

4.2. Пробу для определения химического состава баббита на предприятии-изготовителе отбирают от жидкого металла путем отливки трех чушек: в начале, середине и конце плавки.

4.3. Общую пробу отбирают распиловкой либо фрезерованием каждой отобранной для анализа чушки в трех местах: посередине и на расстоянии 0,20 длины чушки от ее концов.

Чушки фрезеруют по сечению или распиливают перпендикулярно к длине до середины.

Пробу для спектрального анализа отбирают от жидкого металла в виде отлитых стержней диаметром 8 мм, длиной 75 мм. Пробу для рентгеноспектрального анализа отбирают от жидкого металла в виде слитков, имеющих форму усеченного конуса диаметрами 42 и 60 мм и высотой 15 мм.

(Измененная редакция, Изм. № 3).

4.4. Пробу для определения равномерности распределения меди и сурьмы в баббитах всех марок, а также кадмия и никеля в баббитах марок Б88 и БН отбирают от опилок, полученных от каждой чушки, отобранной от партии, и очищенных магнитом от механических примесей железа.

(Измененная редакция, Изм. № 3, 6).

4.5. Пробу для контроля химического состава массой около 200 г отбирают квартованием смешанных от трех чушек опилок.

4.6. Определение химического состава баббитов должно проводиться по ГОСТ 21877.0 - ГОСТ 21877.11.

Допускается определение химического состава другими методами, аттестованными по ГОСТ 8.010*. При разногласиях в оценке химического состава его анализ проводят по ГОСТ 21877.0 - ГОСТ 21877.2; ГОСТ 21877.3, разд. 2; ГОСТ 21877.4; ГОСТ 21877.5; ГОСТ 21877.6, разд. 3; ГОСТ 21877.7; ГОСТ 21877.8, разд. 2; ГОСТ 21877.9, разд. 2; ГОСТ 21877.10, разд. 2; ГОСТ 21877.11.

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

(Измененная редакция, Изм. № 7).

4.7. Для проверки однородности баббита в изломе чушки надрубают или надрезают ближе к середине по максимальной высоте чушки и затем разламывают. Однородность в изломе определяется визуально без применения увеличительных средств.

(Измененная редакция, Изм. № 3).

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждую чушку баббита наносится номер плавки. На каждой доле чушки баббита отливают или выбивают марку баббита и товарный знак предприятия-изготовителя.

(Измененная редакция, Изм. № 3).

5.2. Чушки баббитов транспортируют в универсальных контейнерах или формируют в транспортные пакеты по ГОСТ 26663.

Пакеты из чушек баббитов марок Б16, БН, БС6 формируют на деревянных поддонах размером 500 × 1200 мм или на поддонах П2 размером 800 × 1200 мм по ГОСТ 9078, или без поддона. Пакеты из чушек баббитов марок Б88, Б83, Б83С формируют без поддона на четырех чушках баббита. Пакеты обвязывают стальной лентой размером не менее 0,3 × 30 мм по ГОСТ 3560 со скреплением ленты в замок. Допускается обвязывать пакеты проволокой диаметром 6 - 8 мм по ГОСТ 3282 со скреплением закруткой.

Габаритные размеры пакетов из чушек баббитов марок Б88, Б83, Б83С - не более 800 × 420 × 750 мм, баббитов марок Б16, БН, БС6 - не более 1200 × 500 × 700 мм. Масса брутто пакета должна быть не более 1350 кг.

(Измененная редакция, Изм. № 4, 6, 7).

5.2а. Транспортная маркировка - по ГОСТ 14192.

(Введен дополнительно, Изм. № 3).

5.3. Баббиты транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, и условиями погрузки и крепления грузов, утвержденными МПС СССР.

(Измененная редакция, Изм. № 3, 4).

5.4. Баббиты должны храниться в закрытых, вентилируемых помещениях.

5.5. (Исключен, Изм. № 6).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. (Исключен, Изм. № 3).

6.2. Изготовитель гарантирует соответствие баббита требованиям настоящего стандарта при соблюдении потребителем условий хранения.

(Измененная редакция, Изм. № 5).

6.3. Гарантийный срок хранения устанавливается один год со времени изготовления баббита.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

УСЛОВИЯ ПРИМЕНЕНИЯ БАББИТОВ И ПРИМЕРНОЕ НАЗНАЧЕНИЕ

|

Марка баббита |

Характеристика нагрузки |

Удельное давление р, кгс/см2 |

Окружная скорость v, м/с |

Напряженность

работы P · V |

Рабочая температура, °С |

Примерное назначение |

|

|

Б88 |

Спокойная ударная |

200, 150 |

50 |

750 |

75 |

Подшипники, работающие при больших скоростях и высоких динамических нагрузках. Подшипники для быстроходных и среднеоборотных дизелей. Нижние половины крейцкопфных подшипников малооборотных дизелей |

|

|

Б83 |

Спокойная ударная |

150, 100 |

50 |

750, 500 |

70 |

Подшипники, работающие при больших скоростях и средних нагрузках. Подшипники турбин, крейцкопфные, мотылевые и рамовые подшипники малооборотных дизелей, опорные подшипники гребных валов |

|

|

Б83С |

Спокойная ударная |

150, 100 |

50 |

750, 500 |

70 |

||

|

БН |

Спокойная ударная |

100, 76 |

30 |

300, 200 |

70 |

Подшипники, работающие при средних скоростях и средних нагрузках. Подшипники дизелей компрессоров, судовых валоводов |

|

|

Б16 |

Спокойная |

100 |

30 |

300 |

70 |

Моторно-осевые подшипники электровозов, путевых машин, детали паровозов и другое оборудование тяжелого машиностроения |

|

|

БС6 |

Ударная |

150 |

- |

- |

70 |

Подшипники автотракторных двигателей |

|

(Измененная редакция, Изм. № 6).

ПРИЛОЖЕНИЕ 2

Справочное

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ОЛОВЯННЫХ И СВИНЦОВЫХ БАББИТОВ

|

Марка баббита |

Плотность, г/см3 |

Твердость по Бриннелю НВ 5/62, 5/60, НВ 2, 5/15, 6/60 при 20 °С |

Предел текучести при сжатии, кгс/мм2 |

Предел прочности при сжатии, кгс/мм2 |

Температура начала расплавления, °С |

Температура плавления, °С |

Температура заливки, °С |

|

Б88 |

7,35 |

27-30 |

- |

- |

- |

320 |

380-420 |

|

Б83 |

7,38 |

27-30 |

8-8,5 |

11-12 |

240 |

370 |

440-460 |

|

Б83С |

7,4 |

27-30 |

- |

- |

230 |

400 |

440-460 |

|

БН |

9,55 |

27-29 |

7-7,4 |

12,5-13 |

240 |

400 |

480-500 |

|

Б16 |

9,29 |

30 |

8,6 |

14,7 |

240 |

410 |

480-500 |

|

БС6 |

10,05 |

15-17 |

- |

- |

247 |

280 |

- |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ИСО 4383-91 ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ ДЛЯ ТОНКОСТЕННЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

1. Область применения

ИСО 4383 устанавливает требования к многослойным материалам для тонкостенных подшипников скольжения.

Многослойный материал состоит из стального вкладыша подшипника, подшипникового слоя на оловянной и свинцовой основе (литого, спеченного, накатанного). Возможен верхний слой, нанесенный методом электролитического осаждения.

2. Требования

2.1. Химический состав

2.1.1. Стальной вкладыш

Химический состав стали для вкладышей подшипников устанавливают по согласованию между изготовителем и потребителем. Обычно используют низкоуглеродистые стали.

2.1.2. Подшипниковый слой

Химический состав подшипниковых сплавов должен соответствовать приведенному в таблице 1.

Таблица 1 - Химический состав подшипниковых сплавов

В процентах

|

FbSb10Sn6 |

PbSbl5SnAs |

FbSbl5Sn10 |

SnSb8Cu4 |

|

|

Рb |

Остальное |

Остальное |

Остальное |

0,35 |

|

Sb |

9 - 11 |

13,5 - 15,5 |

14 - 16 |

7 - 8 |

|

Sn |

5 - 7 |

0,9 - 1,7 |

9 - 11 |

Остальное |

|

Сu |

0,7 |

0,7 |

0,7 |

3 - 4 |

|

As |

0,25 |

0,8-1,2 |

0,6 |

0,1 |

|

Bi |

0,1 |

0,1 |

0,1 |

0,08 |

|

Zn |

0,01 |

0,01 |

0,01 |

0,01 |

|

Al |

0,01 |

0,01 |

0,01 |

0,01 |

|

Fe |

0,1 |

0,1 |

0,1 |

0,1 |

|

Всего прочих |

0,2 |

0,2 |

0,2 |

0,2 |

2.1.3. Верхний слой

Верхний слой, химический состав которого приведен в таблице 2, наносят на подшипниковый слой. Толщину верхнего слоя или любого дополнительного слоя между подшипниковым слоем и верхним слоем устанавливают по согласованию между изготовителем и потребителем.

Таблица 2 - Химический состав верхнего слоя

В процентах

|

FbSn10Cu2 |

FbSn10 |

РbIn |

|

|

Рb |

Остальное |

Остальное |

Остальное |

|

Sn |

8 - 12 |

8 - 12 |

- |

|

Сu |

1 - 3 |

- |

- |

|

In |

- |

- |

5 - 10 |

|

Всего прочих |

0,5 |

0,5 |

0,5 |

2.2. Справочное руководство по выбору материалов и их свойствам

Справочные руководства по выбору твердости подшипниковых сплавов и их использованию приведены в таблицах 3 и 4.

Таблица 3 - Справочное руководство по выбору твердости материала подшипника

|

Твердости, в зависимости от состояния подшипникового материала, HV |

||

|

Литой |

Подвергнутый специальной термообработке |

|

|

PbSb10Sn6 |

19 - 23 |

15 - 19 |

|

PbSbl5SnAs |

16 - 20 |

- |

|

PbSbl5Sn10 |

18 - 23 |

- |

|

SnSb8Cu4 |

17 - 24 |

- |

Примечание - Твердость может быть увеличена поверхностной накаткой.

Таблица 4 - Справочное руководство по использованию подшипниковых материалов и по выбору твердости сопряженной с подшипником детали (вала)

|

Характеристика и основное использование в высокоскоростных двигателях |

Минимальная твердость вала, НВ |

|

|

PbSb10Sn6 PbSbl5SnAs PbSbl5Sn10 |

Мягкий, коррозионностойкий, относительно хорошие свойства при ограниченной смазке, малая усталостная прочность; работает с твердым и мягким валом. Малонагруженные коренной и шатунный подшипники, вкладыши, упорные подшипники |

180 |

|

SnSb8Cu4 |

Мягкий, хорошая коррозионная стойкость, самые лучшие характеристики из всех сплавов в условиях ограниченной смазки; плохая усталостная прочность; работает с твердыми и мягкими валами. Малонагруженные коренные и шатунные подшипники, вкладыши, упорные подшипники |

220 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 7).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

З.Я. Каменецкая (руководитель темы); А.И. Даутова; Н.В. Жур, канд. техн. наук (руководитель темы); А.И. Елин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.04.74 № 880

Изменение № 7 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 12 от 21.11.97)

Зарегистрировано Техническим секретариатом МГС № 2674

За принятие изменения проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 1320-55

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (сентябрь 2001 г.) с Изменениями № 1, 2, 3, 4, 5, 6, 7, утвержденными в октябре 1977 г., сентябре 1979 г., июне 1984 г., октябре 1985 г., сентябре 1987 г., июне 1989 г., марте 1998 г. (ИУС 3-78, 10-79, 10-84, 1-86, 12-87, 11-89, 6-98)

СОДЕРЖАНИЕ