МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ «ЭНЕРГОМОНТАЖПРОЕКТ»

ИНСТРУКЦИЯ

ПО МОНТАЖУ ПИТАТЕЛЬНЫХ НАСОСОВ ДЛЯ БЛОКОВ

С ТУРБИНАМИ ТИПОВ К-300-240, К-500-240, К-800-240

И Т-250/300-240

РД 34.41.202

Утверждена

Главтеплоэнергомонтажом

Минэнерго СССР

(Решение № 47 от 21 декабря 1974 г.)

ИНФОРМЭНЕРГО

Москва 1976

1.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ, ПИТАТЕЛЬНЫХ НАСОСОВ

На энергетических блоках с турбинами типов

К-800-240, К-500-240, К-300-240 и Т-250/300-240 устанавливаются питательные

насосы, приведенные в табл. 1.

Таблица

1

|

Тип

турбины и завод-изготовитель

|

Насос

|

Привод

|

|

тип насоса и

оборудование

|

завод-изготовитель

|

количество, шт.

|

тип

|

завод-изготовитель

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

К-300-240

ХТГЗ и ЛМЗ

|

ПН-1135-340

|

«Экономайзер»

|

1

|

Паровая

турбина ОР-12ПМ

|

Калужский

турбинный завод (КТЗ)

|

|

|

ПЭ-600-300-2

|

Сумской

насосный завод

|

1

|

Электродвигатель

АВ-8000/6000

|

Сибэлектротяжмаш

|

|

|

Гидромуфта

МГЛ-7000-2

|

То же

|

1

|

|

|

Редуктор

типа Б -10Н

|

Казанский

компрессорный завод

|

1

|

|

|

12ПД-8

(предвключенный насос)

|

То же

|

3

|

Электродвигатель

2АЗМ-500/6000

|

-

|

|

К-500-240

ХТГЗ

|

ПН-1500-350

|

«Экономайзер»

|

2

|

Паровая

турбина ОК-18ПУ-500 с редуктором типа Р-1А

|

КТЗ

|

|

|

ПД-1600-180-1

(предвключенный насос)

|

Сумской

насосный завод

|

2

|

Привод

через редуктор турбины

|

КТЗ

|

|

К-800-240

ЛМЗ

|

ПН-1500-350

|

«Экономайзер»

|

2

|

Паровая

турбина ОК-18ПУ-800 с редуктором типа Р-1А

|

То же

|

|

|

ПД-1600-180

(предвключенный насос)

|

Сумской

насосный завод

|

2

|

Привод

через редуктор турбины

|

|

|

Т-250/300-240

ТМЗ

|

ПТН-1100-350-24

|

«Экономайзер»

|

1

|

Паровая

турбина

|

«Экономайзер»

|

|

|

ПЭ-600-300-2

|

Сумской

насосный завод

|

1

|

Электродвигатель

АВ-8000/6000

|

Сибэлектротяжмаш

|

|

|

Гидромуфта

МГЛ-7000-2

|

То же

|

1

|

|

|

Редуктор

типа Б-10Н

|

Казанский

компрессорный завод

|

1

|

|

|

12ПД-8

(предвключенный насос)

|

Сумской

насосный завод

|

3

|

Электродвигатель

2AЗM-5000/6000

|

-

|

Питательные насосы с турбоприводом

изготавливает завод «Экономайзер», а с электроприводом - Сумской насосный завод

(табл. 2).

На каждом блоке с турбиной типа К-300-240

или Т-250/300-240 устанавливается один рабочий питательный насос с

турбоприводом и один пускорезервный с электроприводом.

Таблица

2

|

Параметры

|

Типы насосов

|

|

ПН-1500-350

|

ПТН-1100-350-24

|

ПН-1135-340

|

ПЭ600-300-2

|

|

для блоков ЛМЗ

|

для блоков ХТГЗ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Производительность

номинальная, м3/ч

|

1500

|

900

|

1040

|

910

|

600

|

|

Давление

в напорном патрубке, кгс/см2

|

350

|

337

|

327

|

324

|

320

|

|

Давление

в приемном патрубке, кгс/см2

|

22

|

20

|

20

|

20

|

|

Температура

питательной воды, °С

|

165

|

165

|

165

|

165

|

|

Частота

вращения номинальная, об/мин

|

4700

|

5200

|

4990

|

6300

|

|

Мощность

на валу насоса, МВт

|

16,5

|

12,6

|

11,2

|

10,9

|

6,4

|

|

Количество

ступеней насоса, шт.

|

7

|

6

|

6

|

6

|

7

|

|

Давление

отбора за первой ступенью, кгс/см2

|

70

|

70

|

75

|

60

|

|

Количество

отбираемой воды за первой ступенью, м3/ч

|

100

|

80

|

80

|

88

|

|

Коэффициент

полезного действия, %

|

82

|

80

|

80

|

77

|

|

Габариты

агрегата (ориентировочно), мм:

|

|

|

|

1

|

|

длина

|

10700

|

9900

|

8300

|

10565

|

|

ширина

|

2200

|

2100

|

2400

|

1970

|

|

высота

|

1915

|

1865

|

1980

|

2000

|

На каждом блоке с турбиной типа К-500-240

или К-800-240 устанавливаются по два рабочих питательных насоса с

турбоприводами.

Турбоприводы для питательных насосов

блоков с турбиной типа Т-250/300-240 изготавливает завод «Экономайзер», а для

питательных насосов блоков с турбинами типов К-300-240, К-500-240 и К-800-240 -

Калужский турбинный завод (табл. 3).

Таблица

3

|

Параметры

|

Типы приводных

турбин/

|

|

ОК-18ПУ для блока

К-800-240

|

ОК-18ПУ для блока

К-500-240

|

ОР-12ПМ

|

завода

«Экономайзер»

|

|

1

|

2

|

3

|

4

|

5

|

|

Давление

свежего пара перед стопорно-регулирующим клапаном Раб,

кгс/см2

|

15,5

|

9,6

|

14,0

|

22,8

|

|

Температура

свежего пара перед стопорно-регулирующим клапаном, °С

|

443

|

373

|

450

|

502

|

|

Давление

отработавшего пара Раб, кгс/см2

|

0,06

|

0,055

|

1,3

|

6,5

|

|

Расход

пара при номинальных параметрах, т/ч

|

65,5

|

50

|

114

|

140

|

|

Число

ступеней давления

|

8

|

8

|

7

|

6

|

|

Средний

диаметр облопачивания (максимальный), мм

|

-

|

-

|

-

|

698

|

|

Мощность

номинальная, кВт

|

15550

|

10300

|

12500

|

12600

|

|

Частота

вращения номинальная, об/мин

|

4650

|

4600

|

6000

|

5200

|

|

Тип

конденсатора

|

КП-1200

|

КП-1200

|

-

|

-

|

|

Температура

охлаждающей воды (номинальная), °С

|

15

|

15

|

-

|

-

|

|

Расход

воды через конденсатор при номинальной нагрузке, м3/ч

|

3400

|

3400

|

-

|

-

|

|

Принцип

работы

|

Активный

|

В комплект питательного насоса с

электроприводом кроме насоса и электродвигателя входят гидромуфта и редуктор,

приводимые в действие от основного электродвигателя, и предвключенный насос,

приводимый в действие самостоятельным электродвигателем (табл. 4).

Таблица

4

|

Параметры

|

Тип

электродвигателя

|

|

АВ-8000/6000

|

2АЗМ-500/6000

|

|

Мощность

номинальная, кВт

|

8000

|

500

|

|

Напряжение,

В

|

6000

|

6000

|

|

Частота

вращения номинальная, об/мин

|

2960

|

2975

|

|

Масса

электродвигателя, кг

|

25300

|

4400

|

|

Масса

ротора, кг

|

4527

|

-

|

|

Масса

наиболее тяжелой части для монтажа (статора), кг

|

12950

|

-

|

Таблица

5

|

Параметры

|

Типы насосов

|

|

ПД-1600-180-1 для

блока 500 МВт

|

ПД-1600-180-1 для

блока 800 МВт

|

12ПД-8

|

|

1

|

2

|

3

|

4

|

|

Подача

(номинальная), м3/ч

|

1000

|

1630

|

650

|

|

Давление

в приемном патрубке, кгс/см2

|

7,2

|

7,2

|

7,2

|

|

Давление

в напорном патрубке, кгс/см2

|

21,0

|

23,5

|

22,0

|

|

Температура

питательной воды, °С

|

165

|

165

|

165

|

|

Частота

вращения, об/мин

|

1910

|

1890

|

2975

|

|

Мощность

на валу насоса МВт

|

0,545

|

0,885

|

0,335

|

|

Подпор сверх упругости паров жидкости, м ст. жидк.

|

12

|

12

|

18

|

|

Коэффициент

полезного действия, %

|

82

|

76

|

|

Масса

насоса, кг

|

3675

|

3675

|

1780

|

|

Масса

закладной рамы, кг

|

-

|

-

|

160

|

|

Габариты

насоса, мм

|

|

|

|

длина

|

2003

|

1414

|

|

ширина

|

1790

|

1300

|

|

высота

|

1515

|

1000

|

|

Габариты

агрегата, мм:

|

|

|

|

|

длина

|

-

|

-

|

3200

|

|

ширина

|

-

|

-

|

1460

|

|

высота

|

-

|

-

|

1095

|

В комплект питательного насоса с

турбоприводом блоков типов К-500-240 и К-800-240 входит предвключенный насос,

приводимый в действие турбоприводом питательного насоса через редуктор (табл. 5).

Технические характеристики оборудования

питательного электронасоса типа ПЭ-600-300-2 приведены ниже.

Гидромуфта МГЛ-7000-2

Номинальная передаваемая мощность, кВт........................................ 7000

Частота вращения ведущего вала, об/мин........................................... 2960

Глубина регулирования по скольжению, %:

автоматическое......................................................................... от

3 до 20

вручную..................................................................................... от

3 до 80

КПД при скольжении 3 %, %................................................................ 95

Масса гидромуфты, кг........................................................................... 2270

Масса закладной рамы, кг..................................................................... 215

Обратный клапан насоса с дросселирующим

устройством и вентилем Ду 50

Условные проходы, мм:

на входе...................................................................................... 225

на выходе................................................................................... 250

Рабочее давление, кгс/см2...................................................................... 380

Расход воды через дросселирующее

устройство

рециркуляции, м3/ч................................................................................ 130

Масса обратного клапана, кг................................................................ 730

Редуктор Б-10Н

Передаваемая мощность, кВт................................................................ 7200

Передаточное, число.............................................................................. 2,2

Частота вращения на входе, об/мин..................................................... 2960

Масса редуктора с плитой, кг............................................................... 3452

Бак масляный аварийный

Емкость, м3.............................................................................................. 0,15

Масса, кг.................................................................................................. 143

Воздухоохладитель типа ВПТ-108-1000

электродвигателя типа АВ-8000/6000

Масса, кг.................................................................................................. 315

Данные о массе питательных насосов и

приводных паровых турбин приведены соответственно в табл. 6 и 7.

Таблица 6

|

Оборудование

и узлы

|

Масса по типам

насосов, кг

|

|

ПН-1500-350

|

ПТН-1100-350-24

|

ПН-1135-340

|

ПЭ-600-300-2

|

|

1

|

2

|

3

|

4

|

5

|

|

Насос

в сборе с рамой

|

21050

|

16288

|

16624

|

12080

|

|

в том числе:

|

|

|

|

|

|

корпус насоса

|

8324

|

6263

|

6263

|

4640

|

|

крышка нагнетания

|

1900

|

1560

|

1560

|

1500

|

|

проточная часть

|

3921

|

2580

|

2588

|

2248

|

|

Клапан обратно-вертикальный (без фланцев) Венюковского

арматурного завода

|

1914

|

1914

|

1914

|

730

|

|

Сито в сборе

|

644

|

644

|

644

|

-

|

|

Агрегат

|

-

|

52130

|

51000

|

46300

|

Таблица

7

|

Оборудование

и узлы

|

Масса по типам

турбин, кг

|

|

ОК-18ПУ-800

|

ОК-18ПУ-500

|

ОР-12ПМ

|

турбина насоса

типа ПТН-1100-350-24

|

|

Турбина

|

43874

|

42898

|

13020

|

14037

|

|

в том числе:

|

|

|

|

|

|

ротор турбины

|

3855

|

3886

|

1578

|

1429

|

|

передний стул

|

2590

|

2590

|

689

|

1871

|

|

задний стул

|

-

|

-

|

-

|

1834

|

|

муфта зубчатая

|

284,1

|

284

|

180

|

162,5

|

|

валоповоротное устройство

|

191

|

191

|

-

|

191

|

|

статор турбины без обойм и диафрагм

|

8700

|

8700

|

4500

|

6415

|

|

из них:

|

|

|

|

|

|

нижняя половина

|

6000

|

6000

|

3500

|

3642

|

|

верхняя половина

|

2700

|

2700

|

2500*

|

2773

|

|

Редуктор

|

754

|

754

|

-

|

-

|

|

Плита

(рама) фундаментная передняя

|

1070

|

1070

|

390

|

646

|

|

Плита

(рама) фундаментная задняя

|

840

|

840

|

1300

|

600

|

|

Конденсатор

|

25875

|

25Й73

|

-

|

-

|

|

Конденсатосборник

|

1545

|

1545

|

-

|

-

|

* С диафрагмами

2. КРАТКОЕ ОПИСАНИЕ ОБОРУДОВАНИЯ

2.1. Питательные турбонасосы

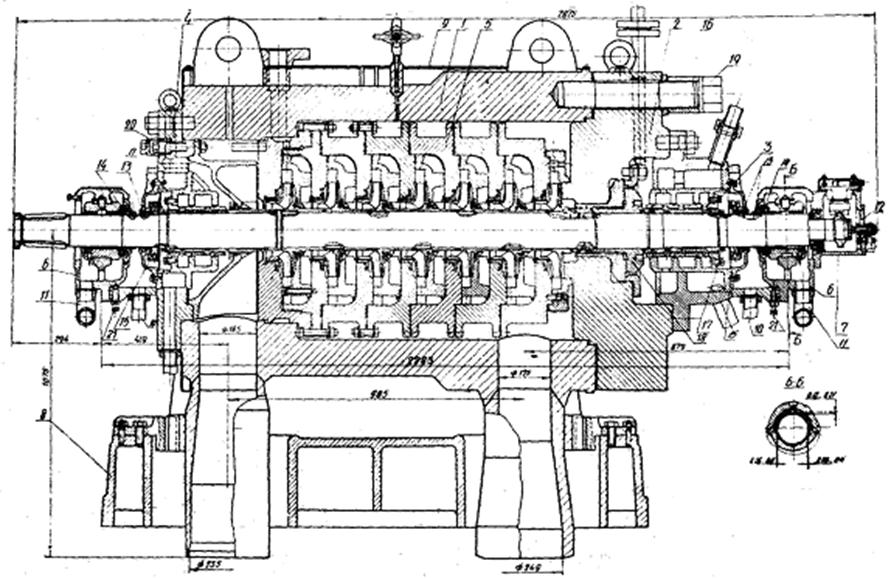

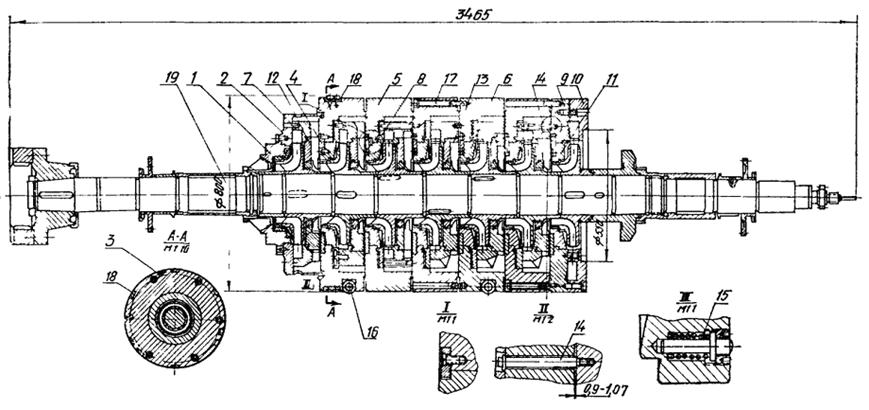

Питательные турбонасосы типов ПН-1500-350,

ПТН-1100-350-24 и ПН-1135-340 (рис. 1,

2, 3), изготовленные заводом «Экономайзер», состоят из

питательного насоса, стопорно-регулирующего клапана, приводной паровой турбины

и узлов автоматического регулирования. Приводные турбины для насосов типов

ПН-1500-350 и ПН-1135-340 изготовляет Калужский турбинный завод, а для насоса

типа ПТН-1100-350-24 - завод «Экономайзер». В состав питательного агрегата типа

ПН-1500-350 входит предвключенный насос Сумского насосного завода типа

ПД-1600-180 или ПД-1600-180-1, который приводится во вращение от паровой

приводной турбины питательного насоса через редуктор. На энергоблоках с

питательными насосами типов ПТН-1100-350-24 и ПН-1135-340 устанавливаются

предвключенные насосы типа 12ПД-8 Сумского насосного завода, которые приводятся

во вращение от отдельного электродвигателя. Компоновка питательного

турбонасосного агрегата типа ПН-1500-350 показана на рис. 4.

Питательные насосы - центробежные

горизонтальные двухкорпусного исполнения, с внутренним корпусом секционного

типа, с односторонним расположением рабочих колес.

Наружные корпуса насосов изготовлены из

поковок легированной стали. К наружному корпусу насоса приварены приемный и

напорный патрубки, направленные вниз, патрубок для промежуточного отбора после I ступени насоса, четыре опорные лапы для крепления насоса

на раме.

Со стороны нагнетания наружный корпус

закрыт крышкой. Между корпусом и крышкой установлена уплотнительная

металлическая прокладка. Крышка крепится к корпусу шпильками с глухими

(колпачковыми) гайками.

Стыки корпуса и крышки с целью повышения

коррозионно-эрозионной стойкости наплавлены нержавеющей сталью.

Крепление насоса на раме предусматривает

его свободное тепловое расширение без нарушения центровки с приводным валом.

В передних лапах (в паре лап на стороне

всасывания) корпус насоса расположены две поперечные шпонки, направляющие

расширение насоса в продольном направлении. Для предотвращения несимметричных

боковых смещений оси насоса относительно вертикальной плоскости предусмотрены

шпонки на всасывающем и напорном патрубках насоса. Эти шпонки допускают

тепловые расширения корпуса в поперечном направлении.

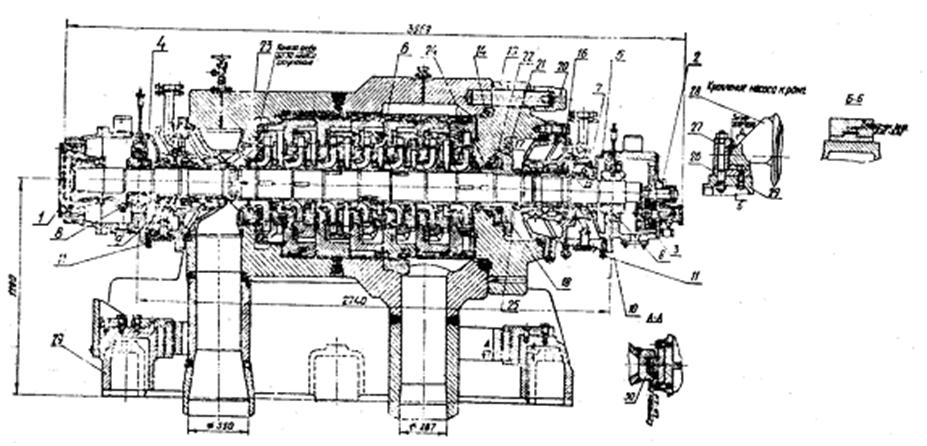

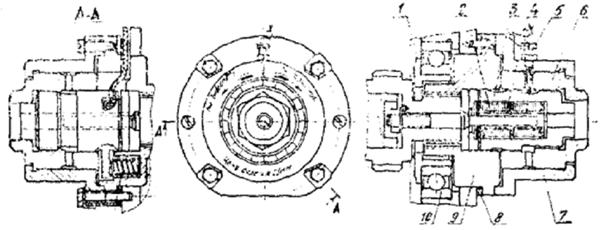

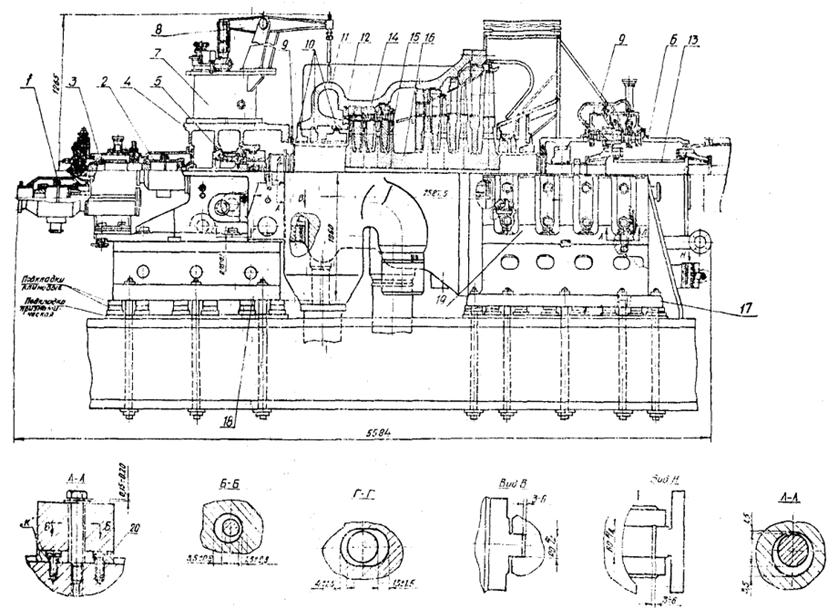

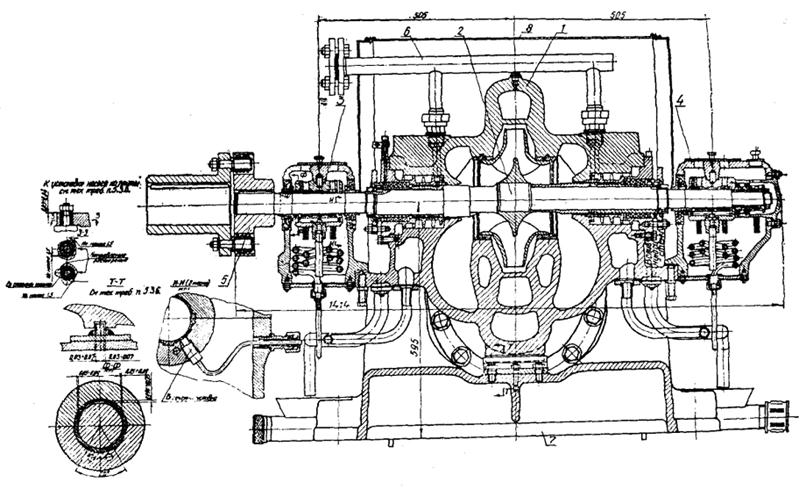

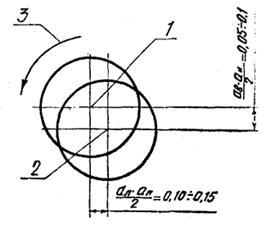

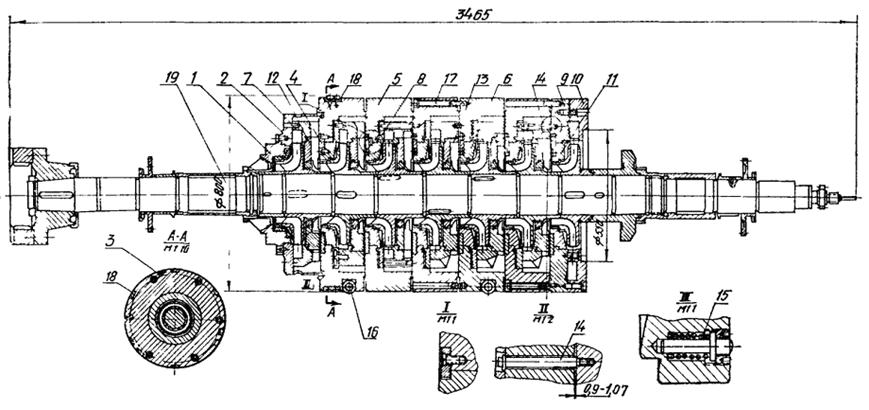

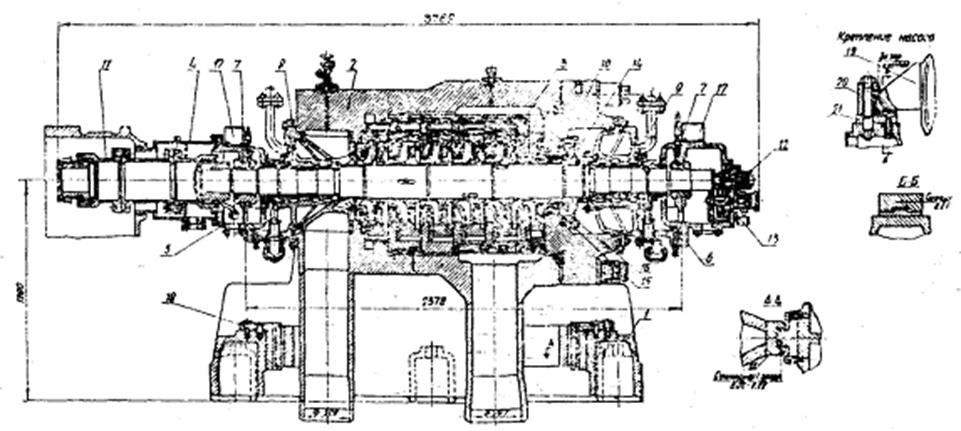

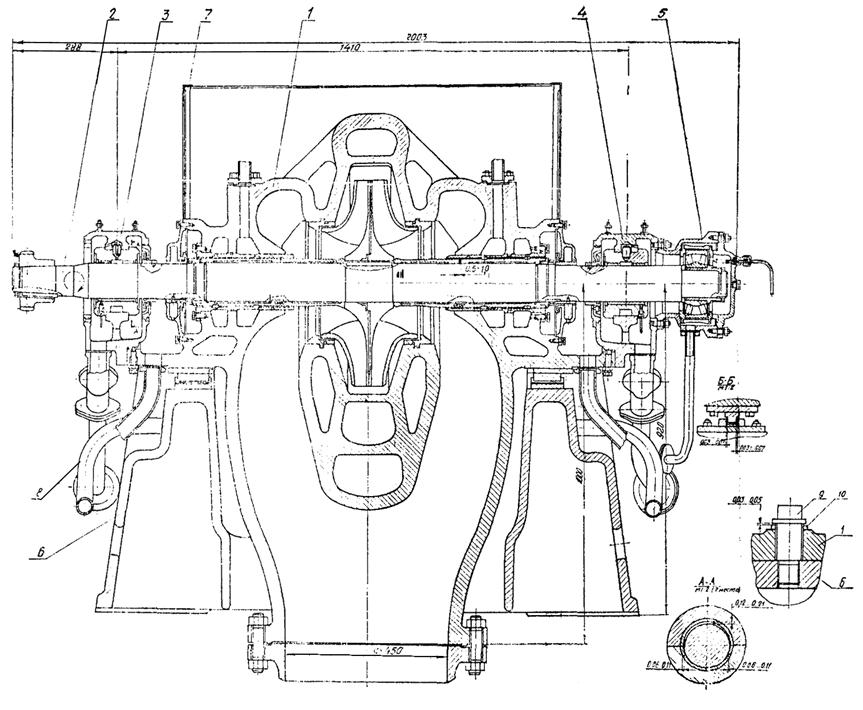

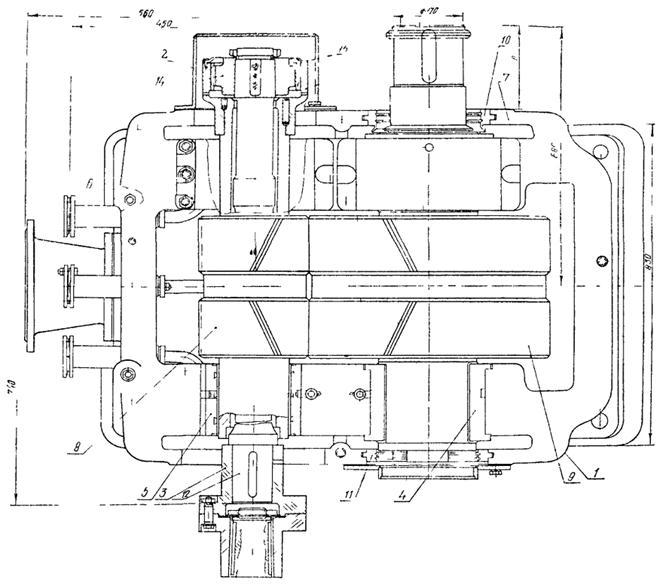

Рис. 1. Питательный насос типа ПН-1500-350

1 - гайка; 2 - указатель осевого сдвига; 3 -

торцевая крышка подшипника со стороны нагнетания; 4 - подшипник со

стороны всасывания; 5 - подшипник со стороны нагнетания; 6 - болт

для крепления проточной части; 7 - маслозащитное кольцо; 8 - вкладыши

подшипников; 9, 10 - корпуса подшипников; 11 - установочный болт;

12, 13 - уплотнительные камеры; 14 - уплотнительное кольцо

металлической; 15 - уплотнительная втулка; 16 - корпус уплотнения

со стороны нагнетания; 17 - рубашка вала; 18 - разгрузочный диск;

19 - крышка насоса; 20 - колпачковая гайка; 21 - фланец

разгрузочного диска; 22 - кольцо разгрузочного диска; 23 - корпус

насоса; 24 - втулка; 25 - прокладочное кольцо; 26 - шпонка

горизонтальная; 27 - скоба; 28 - лапа корпуса; 29 - рама

насоса; 30 - шпонка вертикальная

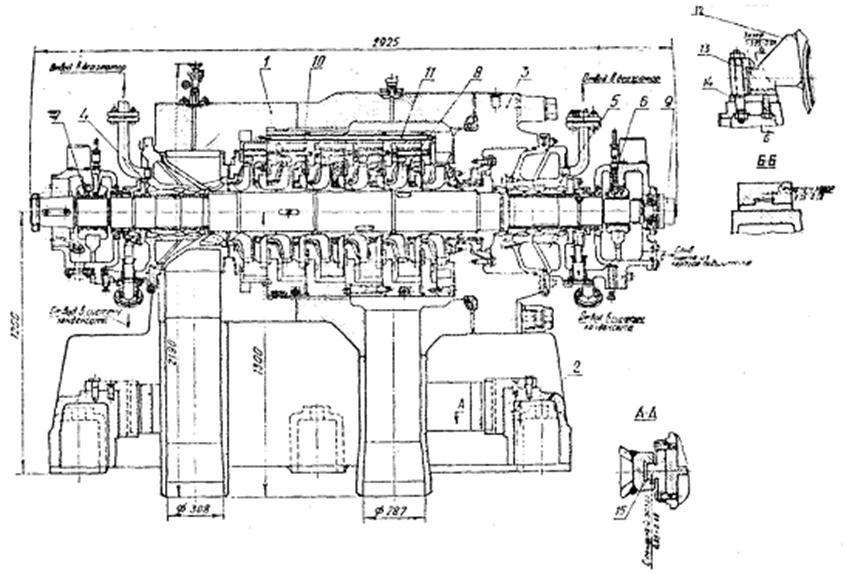

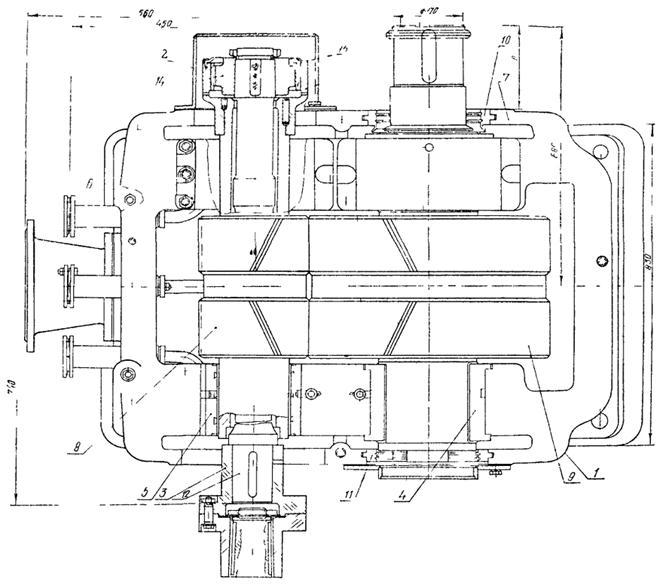

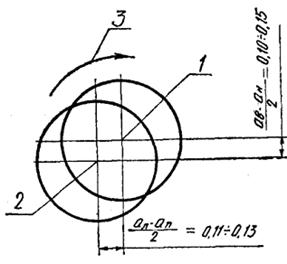

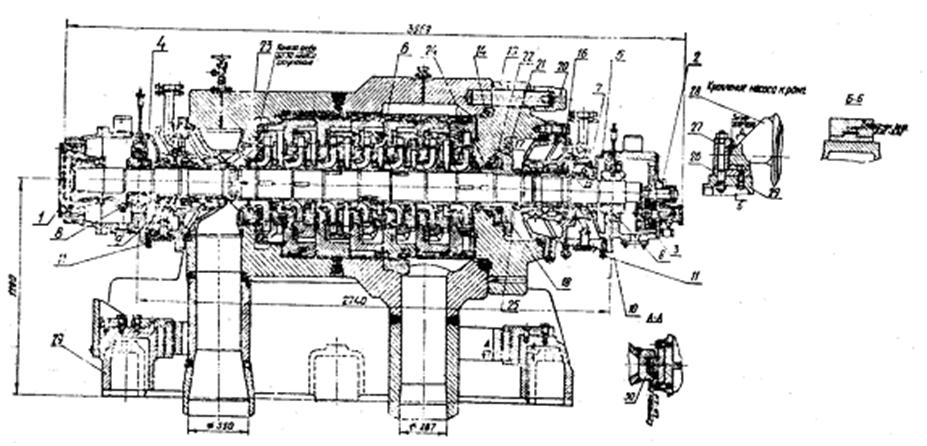

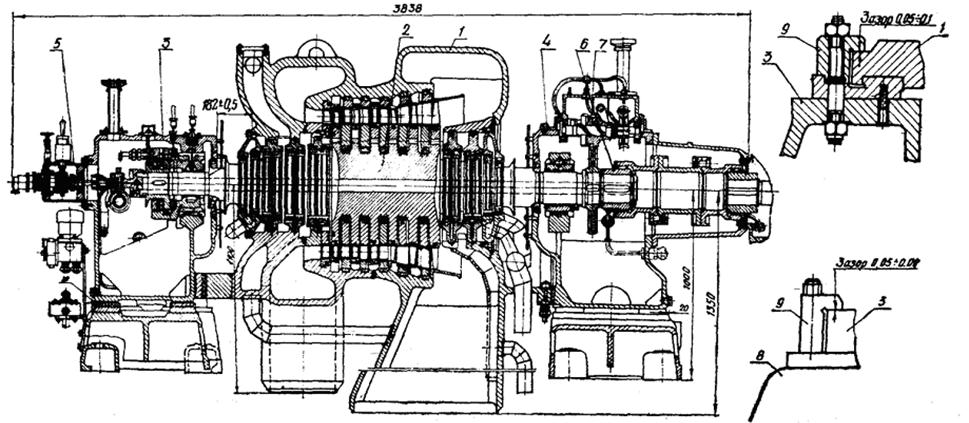

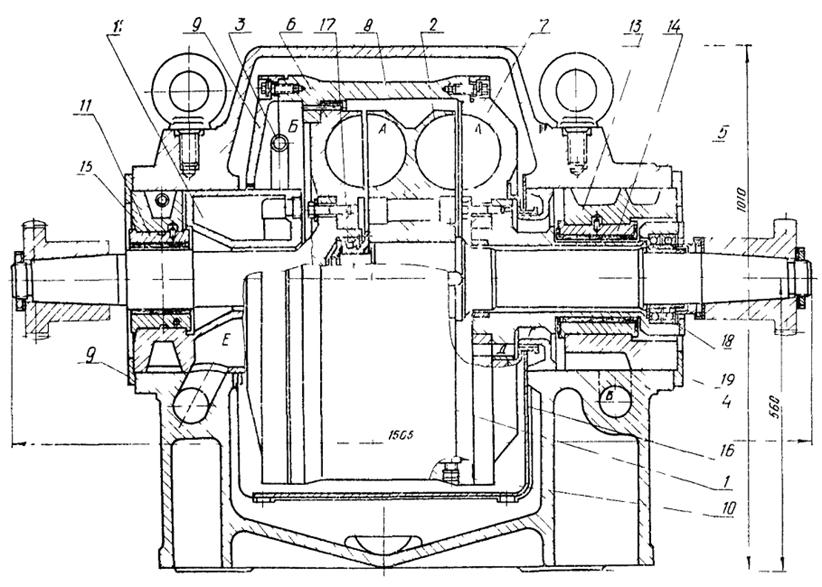

Рис. 2. Питательный насос типа ПТН-1100-360-24

1 - наружный корпус насоса; 2 - рама насоса; 3 -

крышка насоса; 4 - корпус уплотнения всасывания; 5 - корпус

уплотнения нагнетания; 6 - вкладыш подшипника; 7 - вкладыш

подшипника; 8 - направляющий аппарат; 9 - указатель осевого

сдвига ротора насоса; 10 - штырь; 11 - болт; 12 - лапа

корпуса; 13 - скоба; 14 - шпонка горизонтальная; 15 - шпонка

вертикальная

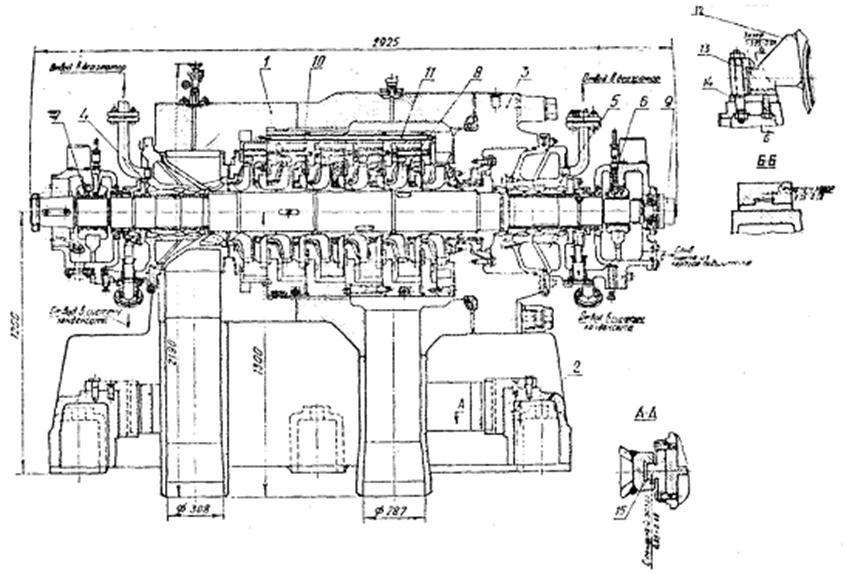

Рис. 3. Питательный насос типа ПН-1135-340

1 - рама насоса; 2 - наружный корпус насоса; 3 - проточная

часть; 4 - кожух; 5, 6 - корпуса подшипников; 7 -

вкладыши; 8 - концевое уплотнение всасывания; 9 - концевое

уплотнение нагнетания; 10 - крышка наcoca; 11 - муфта; 12

- указатель осевого сдвига; 13 - обгонная муфта; 14 -

разгрузочный диск; 15 - кольцо разгрузочного диска; 16 - фланец

разгрузочного диска; 17 - вибродатчики; 18 - шпонка; 19 -

лапа корпуса; 20 - скоба; 21 - шпонка горизонтальная; 22 -

шпонка вертикальная

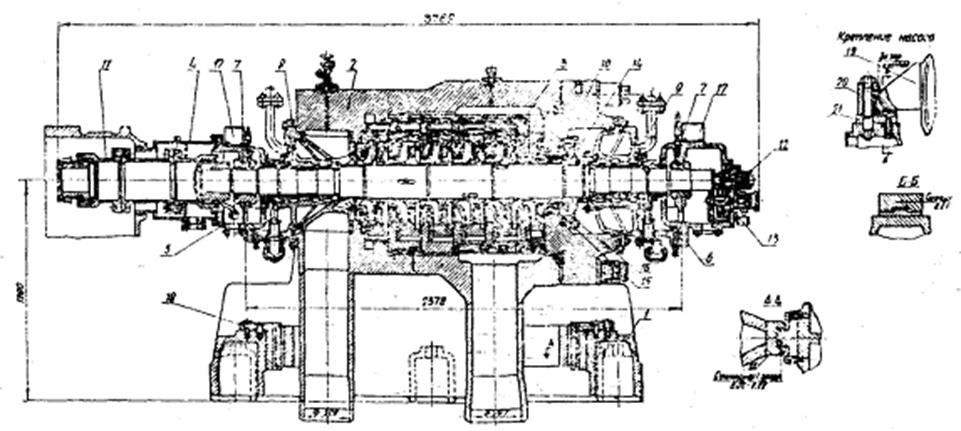

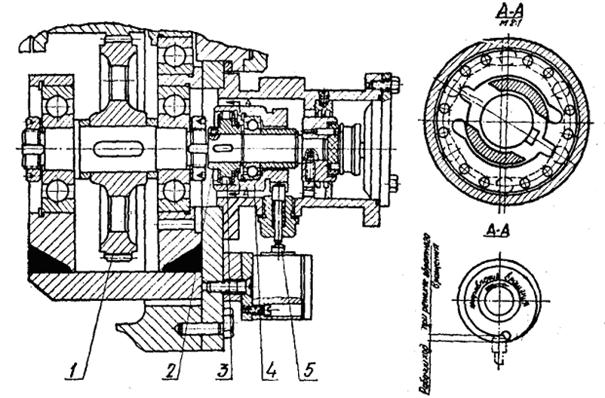

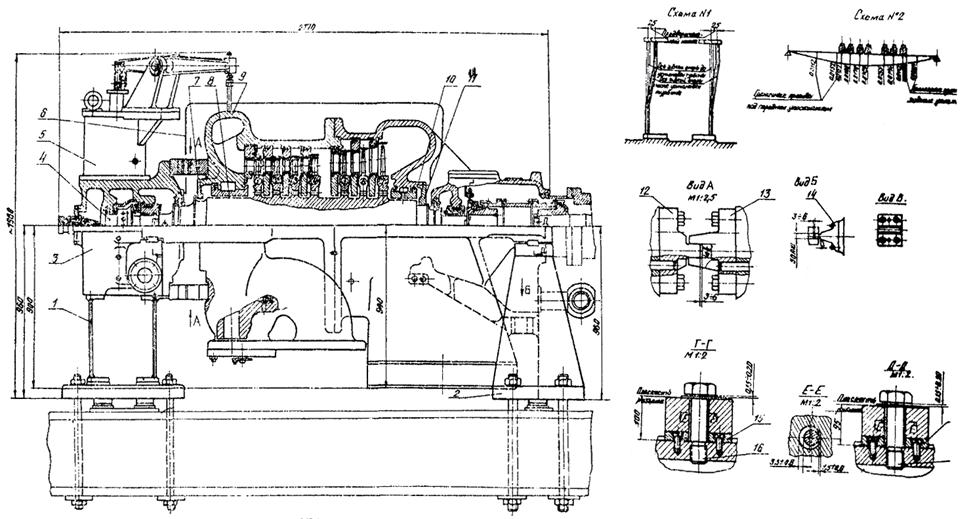

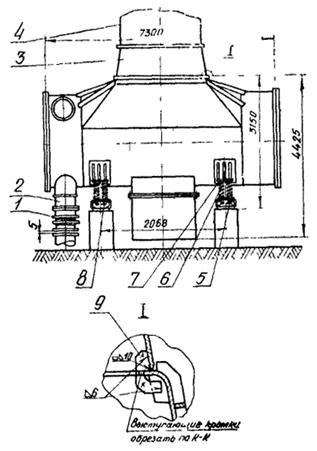

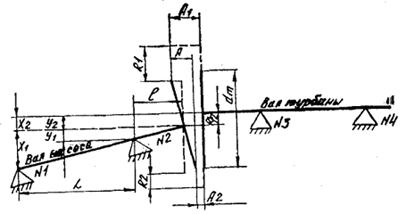

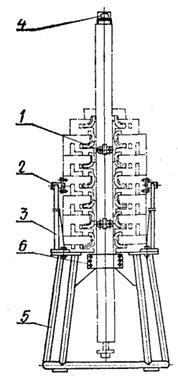

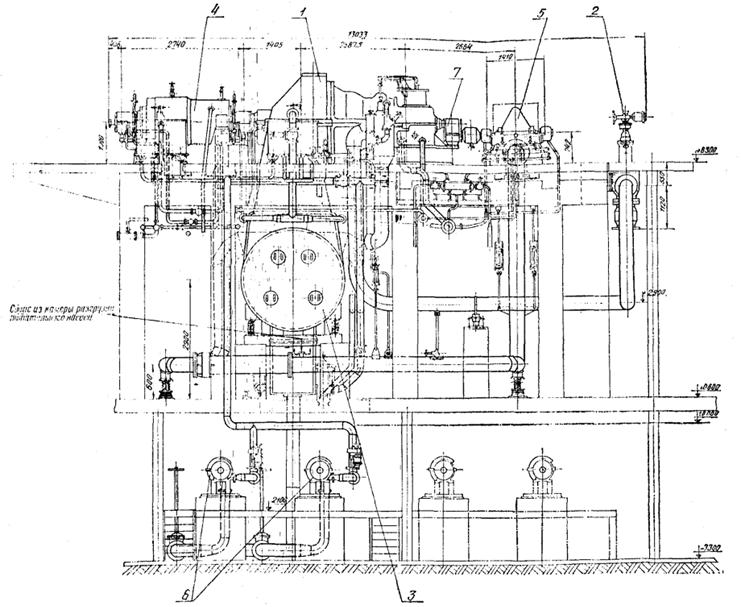

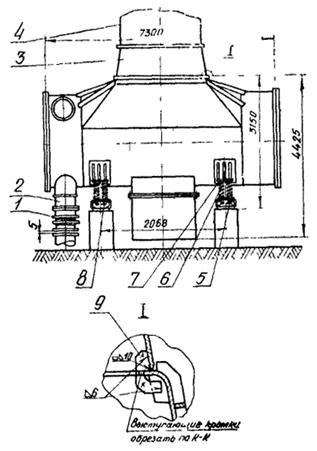

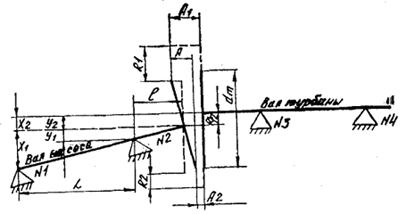

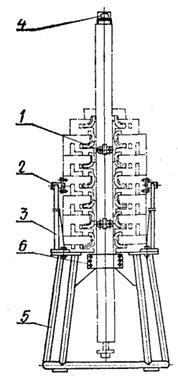

Рис. 4. Компоновка питательного турбонасосного

агрегата типа ПН-1500-350

1 - турбина паровая; 2 - клапан стопорный; 3 -

конденсатор; 4 - питательный насос; 5 - предвключенный насос типа

ПД-1600-180; 6 - конденсатный насос; 7 - редуктор.

Со стороны всасывания к наружному корпусу

крепится корпус переднего концевого уплотнения, а со стороны нагнетания корпус

концевого уплотнения крепится к крышке насоса. Места стыков уплотняются

теплостойкой резиной.

Концевые щелевые (бессальниковые)

уплотнения предназначены для уплотнения и охлаждения вала. Работают концевые

уплотнения по принципу дросселирования давления, имея ряд промежуточных

подводов и отводов воды. Дросселирующие щели расположены между рубашкой вала и

втулкой уплотнения. Каждое уплотнение имеет три камеры: внутреннюю, соединенную

с деаэратором среднюю, соединенную с линией нагнетания конденсатных насосов и

крайнюю, соединенную с атмосферным баком и конденсаторов главной турбины через

гидрозатвор.

Ротор насоса состоит из вала, на котором

насажены рабочие колеса, разгрузочный диск, защитные втулки (рубашки),

водоотбойные и маслоотбойные кольца. Рабочие колеса насажены на вал с натягом.

Для облегчения сборки ротора диаметр вала

под колесами изменяется ступенчато. Для осуществления независимого теплового

расширения вала и рабочих колес между ступицами рабочих колес предусмотрены

разрезные кольца, устанавливаемые с осевым зазором.

Со стороны всасывания на валу установлена

втулка зубчатой муфты для соединения вала насоса с валом приводной турбины.

Втулка насажена с натягом на конусном конце вала. Ее положение фиксируется

гайкой со стопорной шайбой.

Во время работы насоса из-за разности

давления воды по обе стороны рабочего колеса возникает осевое усилие,

направленное в сторону всасывания.

Для уравновешивания осевого усилия

предусмотрено разгрузочное устройство, состоящее из разгрузочного диска,

закрепленного на валу, и разгрузочной пяты (кольца), закрепленной в расточке

крышки нагнетания.

В момент пуска и остановки насоса

происходит перемещение ротора в сторону нагнетания. Для ограничения этого перемещения

предотвращения задеваний в проточной части насоса в корпусе подшипника со

стороны нагнетания выполнено упорное устройство, состоящее из втулки с упорным

буртом и шарикоподшипником.

Внутренний корпус насоса выполнен

секционным. Направляющий аппарат I ступени

закладывается в кольцо. Это кольцо крепится к I секции, в которой установлен направляющий аппарат II ступени.

Направляющие аппараты III, IV, и V ступеней закладываются в секции,

конструкция которых аналогична конструкции секции II ступени. Секции направляющих аппаратов состыкованы между собой;

их центровка осуществлена за счет выступов и впадин, выполненных на торцовых

поверхностях. Уплотнение стыков между секциями осуществляется путем притирки

один к другому их уплотнительных поясков. Качество притирки стыков проверяется

на заводе гидравлическим давлением.

Направляющие аппараты I - V ступеней

состоят из неразъемных наружных частей и разрезных внутренних частей, состоящих

из двух половин. Сопряжение наружных и внутренних частей исключает возможность

нарушения запроектированных очертаний профилей каналов направляющих аппаратов.

Для уплотнения стыков между наружными и

внутренними частями направляющих аппаратов предусмотрены поджимные узлы,

состоящие из направляющих штырей и спиральных пружин.

В направляющих аппаратах I - V ступеней

имеется по шесть поджимных узлов, расположенных по окружности на равных

расстояниях. Направляющий аппарат VI

ступени неразъемный.

В центральных отверстиях внутренних частей

направляющих аппаратов I - V ступеней крепятся разъемные уплотнительные кольца,

состоящие из двух половин. Они служат задними уплотнениями рабочих колес.

Уплотнительные кольца передних уплотнений

рабочих колес (также состоящие из двух половин) крепятся в центральных

отверстиях секций II - VI ступеней.

Внутренний корпус крепится к наружному при

помощи шести болтов. В месте стыка, для уменьшения эрозионного размыва, на

наружном корпусе предусмотрена наплавка нержавеющей сталью.

Нумерация секций и направляющих аппаратов

дана применительно к насосам типов ПТН-1100-350-24 и ПН-1135-340, имеющих по

шесть ступеней. Для насоса типа ПН-1500-350, состоящего из семи ступеней,

нумерация секций и направляющих аппаратов должна увеличиться на одну единицу. В

каждом насосе имеется также переднее уплотнительное кольцо I ступени.

Ротор насоса опирается на два подшипника

скольжения. Крышки подшипников крепятся к корпусам шпильками и фиксируются

штифтами. В расточках корпусов и крышек устанавливаются опорные разъемные

вкладыши из углеродистой стали с заливкой рабочих поверхностей баббитом.

Вкладыши предохраняются от проворота штифтами.

Корпуса подшипников соединены

непосредственно с корпусами уплотнений так, что упругие и термические

деформации фундаментных опор не нарушают во время работы насоса взаимного

расположения статора и ротора.

Центровка корпусов подшипников

относительно оси расточки корпуса насоса осуществляется тремя установочными

болтами, с последующей установкой контрольных шпилек, фиксирующих положение

корпусов подшипников на корпусах уплотнений.

В корпусе подшипника со стороны всасывания

предусмотрено штуцерное соединение для крепления сопла, предназначенного для

подачи масла к зубчатой муфте, соединяющей роторы насоса и приводной турбины.

Масло для смазывания подшипников и

зубчатой муфты насосных агрегатов типов ПТН-1100-350-24 и ПН-1135-340 поступает

от системы смазки главной турбины энергетического блока. В аварийных случаях

предусмотрена возможность подачи масла самотеком от автономного источника (от

резервного бачка с маслом, находящегося на отметке не менее 2900 мм над уровнем

пола установки питательного насоса). У насоса типа ПН-1500-350 смазка

подшипников принудительная циркуляционная. Масло поступает от системы

маслоснабжения приводной турбины.

На торцевой части крышки подшипника со

стороны нагнетания смонтирован указатель осевого сдвига ротора насоса (рис. 5), который предназначен для измерения

его осевого положения и защиты от осевого сдвига. При осевом перемещении ротора

сердечник смещается относительно катушки, в результате чего нарушается

равновесие дифференциально-трансформаторной схемы и происходит отклонение

стрелки вторичного прибора в одну или другую сторону в зависимости от направления

перемещения ротора. При осевом сдвиге ротора, превышающем допустимые пределы,

контактные устройства вторичного прибора дают импульс на сигнал и на отключение

агрегата.

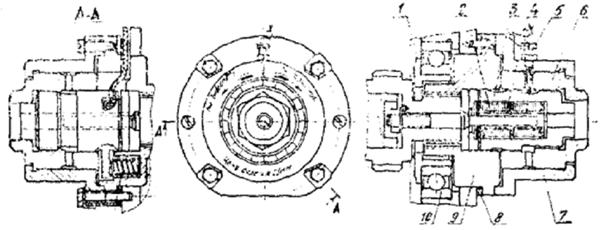

Рис. 5. Указатель осевого сдвига ротора насоса

1 - втулка; 2 -

катушка датчика; 3 - ползун; 4 - сердечник в сборе; 5 -

фиксатор; 6 - гайка; 7 - крышка; 8 - компенсатор; 9 -

корпус; 10 - подшипник 215; 11 - пружина

У насосов типов ПН-1135-340 и ПН-1500-350

на торцевой крышке подшипника помимо указателя осевого сдвига расположено реле

защиты агрегата от обратного вращения - обгонная муфта (рис. 6), которая приводится во вращение

через редуктор с передаточным числом i = 1:2.

При вращении ротора, на котором

установлена обгонная муфта, по стрелке, указанной на рисунке, полумуфта

свободно вращается. При обратном вращении ротора ролики заклиниваются и

заставляют вращаться обойму, которая при обратном вращении замыкает контакт

конечного выключателя, дающего сигнал на закрытие задвижки нагнетательного

трубопровода насоса.

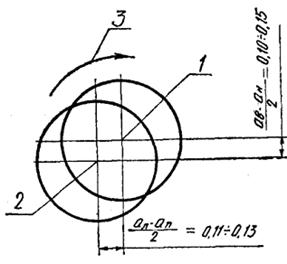

Рис. 6. Обгонная муфта

1 - редуктор; 2 -

полумуфта; 3 - ролик; 4 - обойма; 5 - конечный выключатель

2.2. Предвключенные насосы типов

ПД-1600-180 и ПД-1600-180-1

Предвключенные насосы типа ПД-1600-180

предназначены для обеспечения бескавитационной работы питательных насосов

блоков 800 МВт, а типа ПД-1600-180-1 - для блоков 500 МВт. Предвключенные

насосы приводятся во вращение от приводной паровой турбины турбонасосного

агрегата через понижающий редуктор.

Насосы типа ПД-1600-180-1 созданы на базе

насосов типа ПД-1600-180 путем подрезки наружного диаметра рабочего колеса.

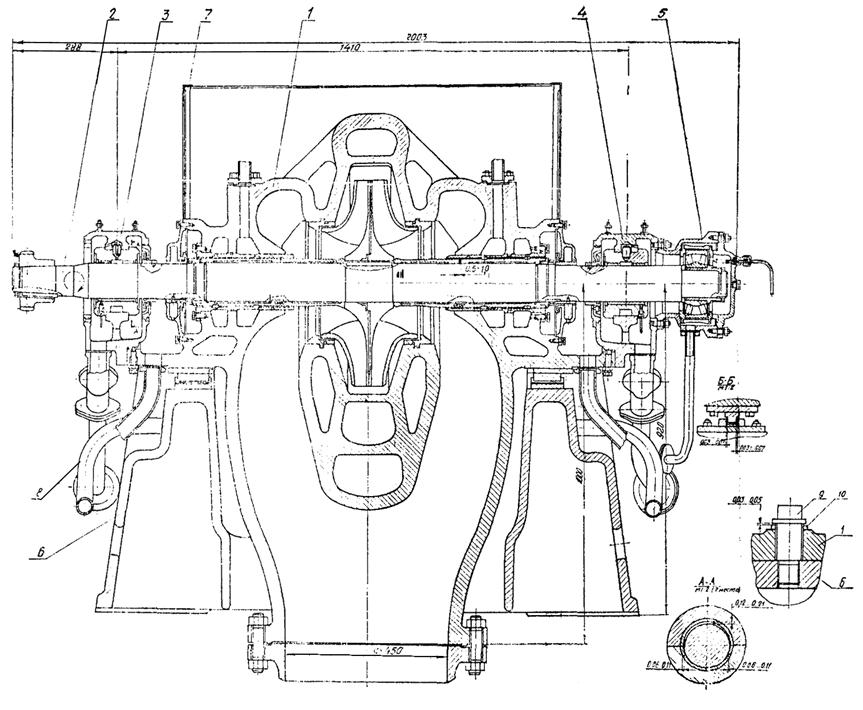

Насос типа ПД-1600-180 (рис. 7) - центробежный, горизонтальный,

спирального типа, одноступенчатый с рабочим колесом двустороннего всасывания.

Рис. 7. Предвключенный насос типа ПД-1600-180

1 - корпус; 2 - ротор; 3 - подшипник

передний; 4 - подшипник задний; 5 - подшипник упорный; 6 -

плита; 7 - кожух; 8 - трубопроводы вспомогательные; 9 -

болт; 10 - шайба.

Корпус насоса литой чугунный с

горизонтальным разъемом. Входной и напорный патрубки расположены в нижней части

корпуса насоса и направлены: входной - вертикально вниз, напорный -

горизонтально вбок.

Тепловое расширение корпуса насоса в

продольном направлении происходит только в сторону опорно-упорного подшипника,

что обеспечивается двумя продольными шпонками, расположенными в нижней части

корпуса, и двумя поперечными цилиндрическими шпонками, расположенными в опорных

лапах корпуса со стороны соединительной муфты.

Рабочее колесо, втулки и рубашки вала

изготовлены из нержавеющей стали, посажены на вал по скользящей посадке и от

проворота зафиксированы шпонками. Для компенсации тепловых расширений деталей

ротора между ними предусмотрен тепловой зазор 0,5 - 1,0 мм.

Опорами ротора служат подшипники

скольжения с принудительной смазкой. Возможное осевое усилие ротора

воспринимается радиальным сферическим роликоподшипником.

Для обеспечения центровки ротора со

статором предусмотрена возможность выставлять корпуса подшипников относительно

корпуса насоса с помощью регулировочных винтов. По окончании центровки

положение корпусов подшипников фиксируется коническими штифтами.

Концевые уплотнения вала щелевые

(бессальниковые).

2.3. Приводная паровая турбина насоса типа ПТН-1100-350-24

Приводная паровая турбина питательного

насоса типа ПТН-1100-350-24 (рис. 8)

однокорпусная с дроссельным парораспределением, работающая с переменной

скоростью вращения на отборном паре от главной турбины энергетического блока.

Основные детали статора турбины: корпус и

крышка, сегменты сопел регулирующей ступени, диафрагмы, обоймы уплотнений.

Корпус и крышка турбины отлиты из стали. В

передней части корпуса и крышки имеются пазы для установки сегментов сопел. На

крышке и в корпусе выполнены расточки для установки диафрагм. В передней и

задней частях корпуса и крышки имеются расточки для посадки обойм лабиринтовых

уплотнений. Здесь же расположены камеры протечек пара из уплотнений. Из первой

камеры со стороны подвода пара протечки отводятся в выхлопной патрубок, и

остальных - в дренаж.

Два паровпускных патрубка отлиты вместе с

передней частью корпуса, а патрубок отработавшего пара отлит заодно с выхлопной

частью корпуса.

Корпус турбины со стороны подвода пара

опирается двумя лапами на корпус переднего подшипника. На корпусе турбины

приварена шпонка, которая входит в паз корпуса переднего подшипника для их

взаимной центровки. Со стороны выхлопа пара имеется фланец для крепления корпуса

турбины к корпусу заднего подшипника. Во избежание нагрева корпуса заднего

подшипника фланец турбины имеет водяное охлаждение.

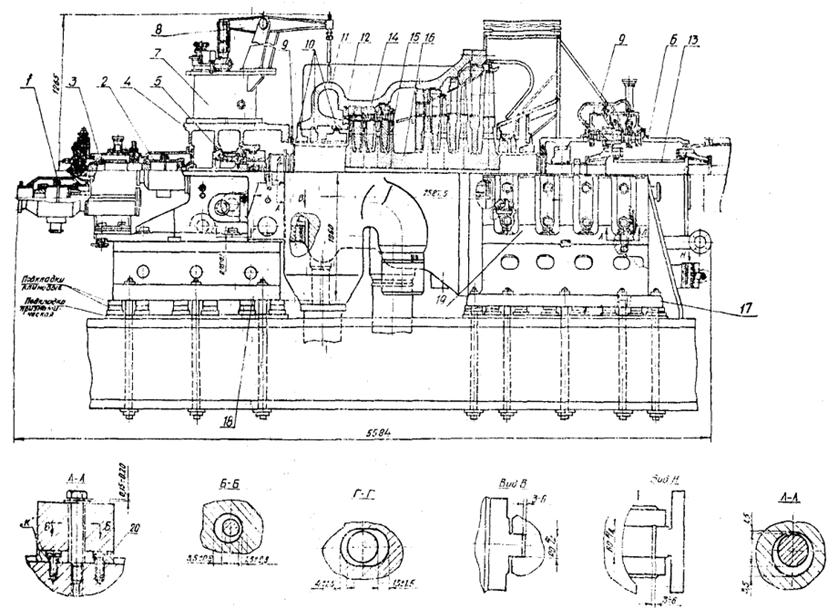

Рис. 8. Приводная паровая турбина насоса типа

ПТН-1100-350-24

1 - цилиндр турбины; 2 - ротор турбины; 3 -

корпус переднего подшипника; 4 - корпус заднего подшипника; 5 -

коробка приводов; 6 - муфта зубчатая; 7 - валоповоротное

устройство; 8 - рама переднего подшипника; 9 - скобы

Диафрагмы состоят из двух половин. Для

крепления диафрагм в корпусе и крышке предусмотрены пятачки. В разъемах

диафрагм установлены шпонки, центрирующие обе половины и исключающие

возможность протечки пара.

Ротор турбины цельнокованый. Диски рабочих

колес выполнены заодно с валом. Рабочие лопатки крепятся в Т-образных пазах.

Пароотбойные и маслоотбойные кольца,

препятствующие поступлению влаги в корпуса подшипников, выточены заодно с валом

ротора.

На валу ротора крепятся: регуляторы безопасности,

упорный диск, зубчатое колесо валоповоротного устройства, зубчатая втулка

соединительной муфты. Ротор турбины вращается во вкладышах подшипников

скольжения.

Опорно-упорный подшипник расположен в

корпусе переднего подшипника турбины. Вкладыш подшипника изготовлен из стальной

подковки и устанавливается в обойму, имеющую внутри сферическую поверхность.

Для фиксации осевого положения обоймы вкладыша в корпусе подшипника предусмотрены

компенсаторы.

Опорный несамоустанавливающийся подшипник,

расположен в корпусе заднего подшипника турбины. Упорный диск на валу со

стороны цилиндра фиксируется буртом, а с противоположной - разрезным кольцом,

заложенным в паз вала.

Рабочие поверхности вкладышей подшипников

и колодок опорно-упорного подшипника залиты баббитом Б-83. Для радиальной

установки вкладыша служат три подушки с прокладками. Во избежание проворота

вкладыш фиксируется штифтом.

Приводные турбины имеют по два

центробежных регулятора безопасности. Регуляторы безопасности срабатывают при

превышении скорости вращения на 8 - 10 % сверх номинальной. Один регулятор

безопасности, расположенный в переднем стуле турбины, при срабатывании

воздействует на клапан предельного регулятора, обеспечивая слив рабочей

жидкости из-под поршня сервомотора стопорного клапана, поступающей из системы

регулирования главной турбины.

Второй регулятор безопасности, соединенный

с валом ротора зубчатой муфтой, расположен в коробке приводов. Этот регулятор

воздействует на электромагнитные клапаны, также обеспечивая слив рабочей

жидкости из-под поршня сервомотора стопорного клапана.

Реле осевого сдвига ротора турбины,

расположенное в корпусе переднего подшипника, обеспечивает выдачу сигнала на

остановку турбонасоса при аварийном значении величины осевого перемещения

ротора.

Валоповоротное устройство предназначено

для вращения ротора приводной турбины и питательного насоса при прогреве и во

время остывания (когда питательный насос выведен из действия). Приводом

валоповоротного устройства является электродвигатель. При работе турбонасосного

агрегата валоповоротное устройство отключают. Корпус валоповоротного устройства

выполнен чугунным, вал - стальным, червячное колесо и шестерня - бронзовыми.

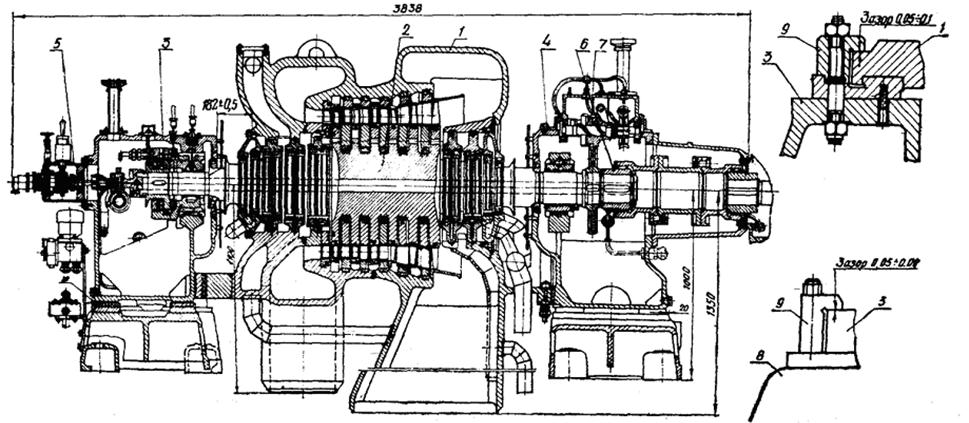

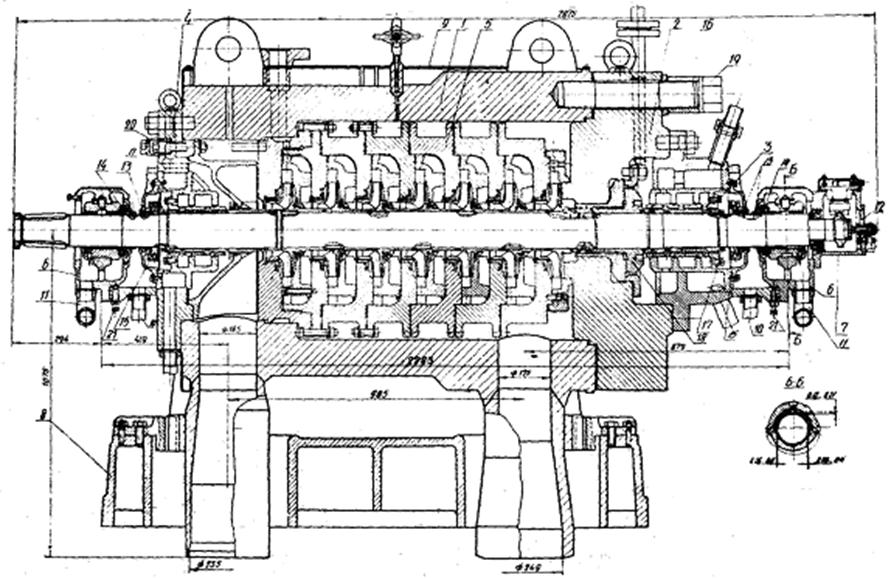

2.4. Приводная паровая турбина типа ОК-18ПУ

Конденсационная приводная турбина типа

ОК-18ПУ (рис. 9) - многоступенчатая

активная, имеющая нерегулируемый отбор пара для питания деаэрационного

конденсатосборника.

Рис. 9. Приводная паровая турбина типа ОК-18ПУ

1 - зубчатая муфта; 2 - зубчатая муфта; 3 -

редуктор; 4 - передний подшипник; 5 - рабочее колесо масляного

насоса-регулятора; 6 - задний подшипник; 7 - блок регулирования; 8

- рычаги парораспределения; 9 - экран; 10 - переднее концевое

уплотнение; 11 - цилиндр турбины (передняя часть); 12 - сегмент

сопел; 13 - соединительная муфта; 14 - блок диафрагм; 15 -

рабочее колесо ротора; 16 - ротор; 17 - плита фундаментная

(задняя); 18 - плита фундаментная (передняя); 19 - выхлопная

часть; 20 - шпонка.

Турбина включает в себя парораспределение

с рычажным приводом и проточную часть из восьми ступеней давления. Первая

ступень давления состоит из сегментов сопел и одновенечного рабочего колеса.

Остальные ступени давления состоят из диафрагмы и одновенечных рабочих колес.

Сегменты сопел и диафрагмы стальные, сварной конструкции и выполнены с полным

подводом пара. Лопатки всех диафрагм и сопел изготовлены из нержавеющей стали.

Клапаны парораспределения размещены в двух

клапанных коробках, расположенных по обе стороны на нижней части корпуса

турбины. В каждой клапанной коробке размещено по одному дроссельному клапану с

разгрузочным поршнем и выполненному вместе с ним байпасному клапану

золотникового типа. Дроссельные клапаны парораспределения работают параллельно

и приводится в движение одним сервомотором, расположенным в блоке

регулирования.

Передняя и задняя стороны проточной части

в местах выхода концов вала ротора из корпуса турбины имеют концевые

лабиринтовые уплотнения, обоймы которых установлены в расточках корпуса

турбины, а внешние корпуса уплотнений крепятся болтами к торцам корпуса

турбины.

Ротор турбины цельнокованый, гибкий. На

валу между дисками ротора выполнены проточки под диафрагменные лабиринтовые

уплотнения. На переднем конце вала ротора заодно с ним выполнено рабочее колесо

масляного насоса-регулятора гидродинамической системы регулирования турбины.

Передний конец вала ротора соединен с шестерней редуктора, а задний - с валом

ротора питательного насоса при помощи зубчатых муфт.

Передний опорно-упорный подшипник

объединен с масляным центробежным насосом системы маслоснабжения, рабочее

колесо которого одновременно является и гребнем упорного подшипника турбины.

Корпус подшипника опирается на переднюю фундаментную плиту и крепится к ней

дистанционными болтами. На плите корпуса подшипника установлен редуктор. На

крышке переднего подшипника установлен блок регулирования турбины.

Корпус заднего опорного подшипника встроен

в выхлопную часть корпуса турбины. В нем же кроме вкладыша опорного подшипника

турбины расположена соединительная муфта. На крышке подшипника установлено

валоповоротное устройство, приводимое в действие электродвигателем мощностью

1,7 кВт.

Между корпусом турбины и передним

подшипником установлен экран, защищающий подшипник от воздействия высокой

температуры корпуса турбины.

Турбина двумя лапами опирается на корпус

переднего подшипника, а опорами выхлопной части корпуса - на задние

фундаментные плиты.

Фиксация корпуса турбины относительно

фундамента осуществляется при помощи двух призматических горизонтальных шпонок,

установленных под боковыми опорами выхлопного патрубка в плоскости,

перпендикулярной оси турбины, и одной вертикальной шпонки, расположенной в

плоскости оси турбины, между выхлопным патрубком и специальной плитой.

Точка пересечения линий, соединяющей

призматические шпонки, с перпендикулярной к этой линии плоскостью симметрии

турбины, проходящей через вертикальную шпонку, является фикспунктом корпуса.

Горизонтальные призматические шпонки под

опорами допускают свободное расширение корпуса турбины в поперечном

направлении; вертикальная шпонка на выхлопном патрубке и вертикальная шпонка,

установленная между передним подшипником и корпусом турбины, - в вертикальном

направлении.

При тепловом расширении турбины корпус

переднего подшипника скользит в осевом направлении по передней фундаментной

плите, а продольная шпонка удерживает его от смещения в сторону. Расчетная величина

теплового расширения корпуса турбины 5 мм.

Горячие части корпуса турбины

облицовываются поверх теплоизолирующего слоя специальной обшивкой из листовой

стали. При работе турбины изолирующий слой обеспечивает на поверхности изоляции

температуру не выше 50 °С.

Турбина типа ОК-18ПУ обеспечивается от

централизованной системы маслоснабжения главной турбины отфильтрованным маслом

температурой 40 - 45 °С с давлением 1,5 - 1,7 кгс/см2 для блока 800

МВт и 1,2 - 1,4 кгс/см2 для блока 500 МВт.

При номинальных оборотах ротора турбины

масляный насос-регулятор обеспечивает маслом высокого давления всю систему

маслоснабжения турбоустановки, поддерживая при этом давление в линии нагнетания

10,5 кгс/см2 для блока, 800 МВт или 10,1 кгс/см2 для

блока 500 МВт.

Конденсатор типа КП-1200 состоит из

корпуса, передней водяной камеры, задней водяной камеры деаэрационного

конденсатосборника и охлаждающих трубок. Поверхность охлаждения конденсатора

1200 м2.

2.5. Приводная паровая турбина типа ОР-12ПМ

Приводная паровая турбина типа ОР-12ПМ

(рис. 10) является многоступенчатой

активной турбиной с противодавлением. Свежий пар поступает в приводную турбину

из промежуточного отбора главной турбины типа К-300-240 через стопорный клапан

и два дроссельных клапана системы парораспределения. Стопорный клапан

расположен отдельно от турбины и крепится самостоятельно на фундаменте. Пройдя

всю проточную часть, отработанный пар направляется в промежуточную ступень

главной турбины.

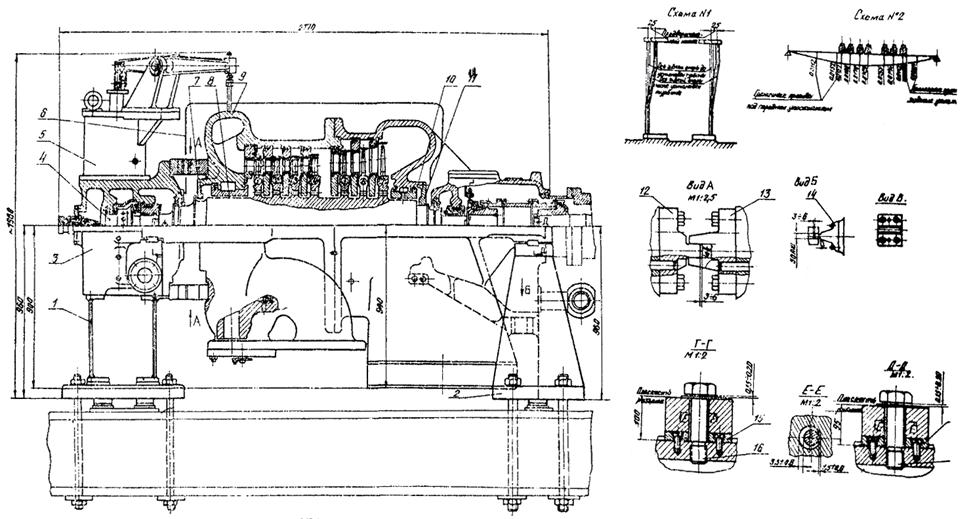

Рис. 10. Приводная паровая

турбина типа ОР-12ПМ

1

- гибкие опоры и плита фундаментная; 2 - плита фундаментная задняя; 3

- подшипник передний; 4 - ротор; 5 - блок регулирования; 6

- обшивка турбины; 7 - уплотнение переднее; 8 - обойма

переднего уплотнения; 9 - цилиндр турбины; 10 - обойма заднего

уплотнения; 11 - уплотнение заднее; 12 - шпонка специальная; 13

- направляющая; 14 - шпонка фасонная; 15 - шпонки; 16 - болты

дистанционные.

Проточная часть турбины имеет семь

ступеней давления. Первая ступень давления состоит из (сегмента сопел, и

одновенечного рабочего колеса. Каждая из остальных ступеней состоит из

диафрагмы и одновенечного рабочего колеса.

Сегмент сопел и все диафрагмы проточной

части стальные, сварной конструкции, выполнены из двух половин с полным

подводом пара. Направляющие лопатки всех диафрагм и сопел изготовлены из

нержавеющей стали.

Клапаны парораспределения размещены в двух

клапанных коробках, приваренных к корпусу турбины по обе стороны его нижней

части. В каждой клапанной коробке размещено по одному двухседельному

дроссельному клапану. Дроссельные клапаны работают параллельно и приводятся в

движение посредством рычажной передачи одним сервомотором, расположенным в

блоке регулирования.

Устройство ротора и корпуса турбины такое

же, как и у турбины типа ОК-18ПУ.

Корпус переднего подшипника

устанавливается на гибкие опоры, которые опираются на переднюю фундаментную плиту

и крепятся к ней болтами. На крышке переднего подшипника установлен блок

регулирования турбины.

Горизонтальные призматические шпонки под

опорными лапами допускают свободное расширение корпуса турбины в поперечном

направлении; вертикальная фасонная шпонка и вертикальные шпонки, установленные

между корпусом и крышкой переднего подшипника и корпусом турбины, - в

вертикальном направлении.

Предварительный натяг гибких опор и их

упругая деформация обеспечивают свободу теплового расширения корпуса турбины в

осевом направлении. Расчетная величина теплового расширения корпуса турбины

равна 5 мм.

Турбина обеспечивается отфильтрованным

маслом от централизованной системы маслоснабжения главной турбины с давлением

1,5 кгс/см2 и температурой 40 - 45 °С. Масляный насос-регулятор

развивает напор в зависимости от нагрузки насоса 5,5 - 9 кгс/см2.

Система регулирования турбины

гидродинамическая. В качестве датчика импульса изменения числа оборотов ротора

используется масляный насос-регулятор.

Для наиболее надежного обеспечения котла

питательной водой при резком увеличении расхода пара на главную турбину

системой автоматического регулирования турбины ОР-12ПМ предусмотрено

опережающее импульсное устройство, которое воспринимает импульс от системы

автоматического регулирования главной турбины.

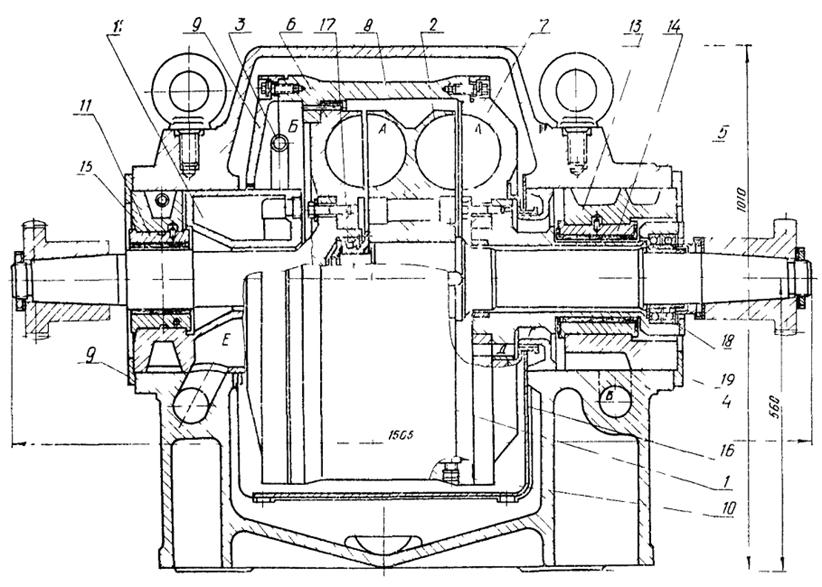

2.6. Питательный электронасос типа ПЭ-600-300-2

Питательный агрегат состоит из

питательного насоса, приводного электродвигателя типа АВ-8000/6000, гидромуфты

тип МГЛ-7000-2 и редуктора типа Б-10Н.

Питательный насос типа ПЭ-600-300-2 (рис. 11) центробежный горизонтальный,

двухкорпусный с внутренним корпусом секционного типа, семиступенчатый с

односторонним расположением рабочих колес. Осевое гидравлическое усилие ротора,

опирающегося на подшипники скольжения с принудительной смазкой, воспринимается

разгрузочным устройством. Базовыми деталями насоса являются наружный корпус и

крышка нагнетания, которые центрируются между собой на заточке.

Корпус насоса опирается на плиту четырьмя

лапами, расположенными в горизонтальной плоскости, проходящей через ось насоса

для предотвращения вертикальной расцентровки насоса при его нагреве. Между

шайбами и головками болтов, крепящих корпус наcoca к плите, предусмотрен зазор для свободных температурных

расширений корпуса насоса в продольном направлении. Для предотвращения

несимметричных боковых смещений оси насоса относительно вертикальной плоскости

предусмотрены шпонки на его всасывающем и напорном патрубках. Эти шпонки, а

также расположенные в лапах насоса со стороны всасывания поперечные шпонки

допускают тепловые расширения корпуса в поперечном направлении.

Под лапами корпуса находятся дистанционные

плитки, изменением толщины которых производится подцентровка насоса с

редуктором.

На заточках крышки нагнетания и наружного

корпуса центрируется внутренний корпус, в секции которого установлены

направляющие аппараты.

В местах уплотнений рабочих колес в

секциях и направляющих аппаратах устанавливаются сменные уплотнительные кольца.

Внутренний корпус в наружном фиксируется

шпильками, проходящими через крышку всасывания. Центрирование ротора насоса в

статоре производится перемещением корпусов подшипников с помощью регулировочных

болтов, после чего корпуса подшипников штифтуются.

Ротор насоса состоит из вала, рабочих

колес, разгрузочного диска, рубашек и других мелких деталей. Для предотвращения

перетоков воды в стыках основных деталей, посаженных на вал, установлены

уплотнительные кольца из теплостойкой резины. За ступицей рабочего колеса

последней ступени предусмотрен тепловой зазор 0,4 - 0,5 мм для компенсации

различных температурных удлинений зала и деталей, посаженных на него.

Рис. 11. Питательный насос ПЭ-600-300-2

1 - корпус наружный; 2

- крышка нагнетания; 3 - задняя рубашка вала; 4 - крышка

всасывания; 5 - внутренний корпус; 6 - подшипник; 7 - упор

ротора с указателем осевого сдвига; 8 - плита; 9 - обшивка; 10

- вспомогательные трубопроводы; 11 - патрубок сливной; 12 -

торцевая крышка указателя осевого сдвига; 13 - стопорные винты; 14 -

маслоотражатель; 15 - водоотбойное кольцо; 16 - корпус концевого

уплотнения; 17 - гайка; 18 - разгрузочный диск; 19 - гайка

крепления крышки нагнетания; 20 - колпачковая гайка; 21 -

установочный болт

Для предотвращения выхода по валу

питательной воды насос имеет концевые уплотнения щелевого типа с подводом

холодного запирающего конденсата.

От системы смазки главной турбины масло

подается на смазку подшипников, к зубчатым муфтам агрегата, на зубчатое

зацепление редуктора и его торсионного вала и для регулирования гидромуфты.

2.7. Гидромуфта типа МГЛ-7000-2

Гидромуфта (рис. 12) предназначена для регулирования расхода питательной

воды изменением частоты вращения насоса. Она устанавливается между

электродвигателем и повышающим редуктором и соединяется с ними при помощи

зубчатых муфт.

Рис. 12. Гидромуфта типа МГЛ-7000-2

1 - ротор насосный; 2 - ротор турбинный; 3 - черпак;

4 - корпус; 5 - крышка; 6 - полуротор насосный левый; 7

- полуротор насосный правый; 8 - корпус ротора; 9 - крышка

камеры черпаковой; 10 - пробка с плавким предохранителем; 11 -

вкладыш опорно-упорного подшипника; 12 - корпус черпака; 13 -

подшипник опорно-упорный; 14 - вкладыш опорно-упорного подшипника; 15

- скоба; 16 - кран; 17 - роликоподшипник; 18 -

шарикоподшипник; 19 - фланец

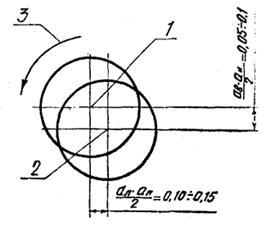

Гидромуфта типа МГЛ-7000-2 - двухполосная,

состоит из картера, ротора, подшипников и черпаково-золотникового устройства.

Гидромуфта имеет сложный ротор, состоящий из насосного и турбинного роторов, механически

не соединенных между собой.

Насосный ротор состоит из двух

полуроторов, соединенных между собой корпусом. Турбинный ротор состоит из

турбинного колеса, насаженного на вал, и деталей крепления. В насосном роторе

имеются две пробки с плавкими предохранителями, защищающие ротор гидромуфты от

перегрева. Предохранители выплавляются при температуре 140 °С.

Насосный ротор гидромуфты вращается в двух

подшипниках скольжения, один из которых является опорно-упорным и фиксирует

положение насосного ротора в картере гидромуфты.

Опорами турбинного ротора являются

подшипники качения. В левом насосном полуроторе турбинный ротор установлен на

роликовом подшипнике, а в правом - на двух опорно-упорных шарикоподшипниках.

Смазка к подшипникам скольжения подается

от маслосистемы под давлением. Смазка к подшипникам качения подводится от

подшипников скольжения по специальным сверлениям.

Картер гидромуфты выполнен с

горизонтальным разъемом в плоскости оси ротора. В картере предусмотрены

расточки для расположения узла подшипников и узла черпака. Снаружи на картере

предусмотрены места присоединения золотника, фланцев маслопроводов и

термометров сопротивления.

Регулирование гидромуфты

черпаково-золотниковое. Регулирование производится воздействием сервопривода

через рычажную систему и зубчатый сектор на черпак. Черпак движется

поступательно в направляющей втулке. Вследствие действия центробежных сил масло образует вращающееся кольцо, в

которое погружается черпак. Положение черпака определяет уровень масла в

черпаковой камере и, следовательно, в круге циркуляции, т.е. скольжения

гидромуфты. Предельные положения черпака фиксируются специальным стопором. На

корпусе гидромуфты установлен указатель положения черпака. Рабочий диапазон перемещения

черпака 150 мм.

Число оборотов на ведомом (турбинном) валу

гидромуфты изменяется в зависимости от степени наполнения маслом полости

гидромуфты.

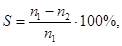

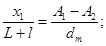

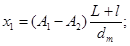

Скольжение гидромуфты определяется по

формуле:

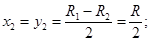

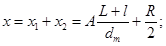

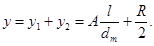

где S - скольжение;

n1 -

число оборотов ведущего вала в минуту;

n2 - число оборотов ведомого вала в минуту.

Золотник установлен на картере гидромуфты.

Он перераспределяет подводимое масло на два потока: в ротор гидромуфты и на

сброс в маслобак.

2.8. Электродвигатель типа АВ-8000/6000

Электродвигатель типа АВ-8000/6000

трехфазный, двухполюсный, синхронный. Ротор установлен на выносных подшипниках

скольжения, смонтированных вместе со статором на общей фундаментной плите, и

имеет один рабочий конец вала. Вкладыши подшипников шаровые,

самоустанавливающиеся, разъемные. Нижняя половина вкладыша залита баббитом

Б-83, верхняя - баббитом Б-16. Для обеспечения кратковременной (до 10 мин)

работы электродвигателя при прекращении подачи масла от циркуляционной системы

каждый из подшипников снабжен двумя смазочными кольцами.

Система охлаждения электродвигателя -

комбинированная: обмотка ротора охлаждается водой непосредственно, сердечник

статора вместе с пазовой частью обмотки - косвенно; лобовые части обмотки

статора охлаждаются воздухом.

Циркуляция воздуха осуществляется по

замкнутому циклу и обеспечивается собственными вентиляторами двигателя. Для

охлаждения воздуха используется водяной воздухоохладитель типа ВПТ-108-1000.

Плита фундаментная сварная, коробчатого типа.

2.9. Предвключенный насос типа 12ПД-8

Предвключенный (бустерный) насос типа

12ПД-8 предназначен для обеспечения бескавитационной работы питательных насосов

блоков с турбоагрегатами К-300-240 и Т-250/300-240. Насос типа 12ПД-8 (рис. 13) центробежный, горизонтальный,

спирального типа, одноступенчатый с рабочим колесом двустороннего всасывания.

Рис. 13. Предвключенный насос типа 12ПД-8

1 - корпус насоса; 2 - ротор; 3 - подшипник

опорный; 4 - подшипник опорно-упорный; 5 - муфта пальцевая; 6 -

трубопроводы; 7 - плита насоса; 8 - кожух насоса

Корпус насоса литой, чугунный с

горизонтальным разъемом. Входной и напорный патрубки расположены в нижней части

корпуса и направлены перпендикулярно оси насоса в противоположные стороны. Для

обеспечения теплового расширения корпуса насоса в продольном и поперечном направлениях

предусмотрены продольная шпонка внизу корпуса, поперечные цилиндрические шпонки

в опорных лапах корпуса со стороны соединительной муфты и дистанционные втулки

под гайками шпилек крепления корпуса к плите насоса.

В нижней части корпуса имеются отверстия

для слива воды из насоса, заглушенные пробками.

Рабочее колесо - литое из нержавеющей

стали, зажимается в осевом направлении к заплечику вала втулками и круглой

гайкой. От проворачивания втулки фиксируются шпонками.

Опорами ротора служат подшипники

скольжения. Возможное осевое усилие ротора воспринимается радиально-упорным

двухрядным шарикоподшипником.

Смазка подшипников кольцевая, маслом марки

«турбинное 22». Масло заливается в подшипник через отверстие в крышке. Уровень

масла проверяется по маслоуказателю.

Для обеспечения центровки ротора с

корпусом предусмотрена возможность выставлять корпуса подшипников с помощью

регулировочных винтов.

Концевые уплотнения насоса сальниковые. В

корпусах сальника устанавливаются четыре кольца сальниковой набивки,

препятствующие утечкам питательной воды из насоса.

Для транспортировки крышки и насоса в

целом выполнены уши в крышке насоса.

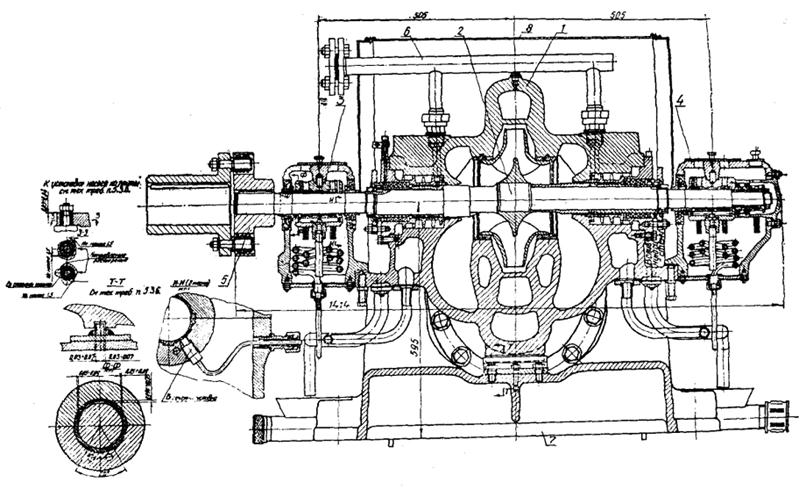

2.10. Редуктор типа Р-1А

Редуктор предназначен для передачи

крутящего момента от привода турбины к предвключенным (бустерным) насосам типов

ПД-1600-180, ПД-1600-180-1 с понижением числа оборотов.

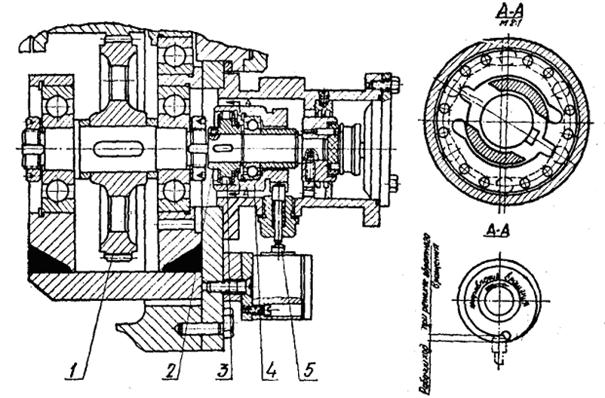

Редуктор (рис. 14) одноступенчатый, горизонтальный. Передаваемая

мощность N = 1000 кВт, передаточное отношение i = 2,46, число оборотов шестерни п = 4650

об/мин.

Зубчатая передача состоит из колеса и

шестерни, откованных совместно с валами из высоколегированной стали с

последующей азотацией зубчатых венцов. На вал шестерни насажена упорная шайба,

которая служит для восприятия осевого усилия, возникающего в косозубом

зацеплении.

Передача размещена в стальном сварном

корпусе, имеющем горизонтальный разъем вдоль оси колеса. Корпус редуктора

крепится нижним опорным фланцем к переднему подшипнику турбины призонными

болтами.

Момент от турбины к редуктору передается с

помощью зубчатой муфты, состоящей из зубчатой втулки, насаженной на вал

турбины, зубчатого венца на валу шестерни редуктора и двух зубчатых обойм,

имеющих внутренний прямозубый венец и соединенных между собой призонными

болтами.

Момент от редуктора к предвключенному

(бустерному) насосу передается с помощью зубчатой муфты, состоящей из зубчатого

венца на валу колеса редуктора, зубчатой втулки, насаженной вал насоса, двух

зубчатых обойм, имеющих внутренний прямозубый венец и соединенных между собой

призонными болтами.

Рис. 14. Редуктор типа Р-1А

1 - колесо; 2 - корпус редуктора (нижняя половина); 3,

4, 5, 7 - вкладыши; 6, 8 - соединительные муфты; 9, 10 -

защитные кожухи муфт; 11 - автоматический затвор с золотником

гидроопробования; 12 - шестерня; 13 - стопор; 14 - шайба

упорная; 15 - сапун; 16 - вибродатчик

Для предотвращения чрезмерных осевых

перемещений сболченных зубчатых обойм предусмотрены стопоры. Зубчатые муфты как

со стороны турбины, так и со стороны насоса закрыты кожухами.

Шейки валов шестерни и колеса редуктора

опираются на подшипники скольжения, стальные вкладыши которых имеют залитую

баббитом рабочую поверхность.

Вкладыши шестерни выполнены неразъемными.

Для контроля температуры вкладышей в них установлены термометры сопротивления.

Вкладыши колеса состоят из двух половин,

центрируемых между собой специальными штифтами. От проворачивания вкладыши

колеса и шестерни предохраняются стопорами. Все вкладыши установлены в

расточках корпуса редуктора.

Для предотвращения повышения давления в

полости редуктора на его корпусе предусмотрен сапун. На верхней половине

корпуса редуктора установлены вибродатчик и автоматический затвор с золотником

гидравлического опробования, который входит в систему защиты турбины от

повышения число оборотов. В корпусе редуктора предусмотрены смотровой люк со

стеклом, а также рымы для подъема редуктора.

Смазка редуктора производится маслом марки

«турбинное 22». Масло для смазки подшипников и зацепления должно подаваться под

избыточным давлением не ниже 1,2 кгс/см2 и при температуре не выше

37 °С от постороннего источника.

Зубчатая муфта между редуктором и насосом

смазывается сливным маслом из подшипника колеса; зубчатая муфта между турбиной

и редуктором смазывается маслом, идущим через специальное сопло, закрепленное

на переднем подшипнике турбины.

Для предотвращения протечек масла из

защитных кожухов зубчатых муфт в местах сопряжений кожухов с корпусами

редуктора и насоса установлены резиновые уплотняющие кольца.

2.11. Редуктор типа Б-10Н

Редуктор предназначен для передачи

крутящего момента от гидромуфты к питательному насосу с повышением числа

оборотов.

Одноступенчатый горизонтальный редуктор

Б-10Н показан на рис. 15.

Рис. 15. Редуктор типа Б-10Н

1 - корпус (нижняя половина); 2 - кожух муфты; 3 -

муфта; 4 - вкладыш опорно-упорного подшипника; 5 - вкладыш

опорного подшипника; 6, 7 - крышки подшипников; 8 - вал-шестерня;

9 - колесо зубчатое с валом; 10, 11 - маслоуловители; 12 -

вал торсионной; 13 - зубчатая обойма; 14 - шестерня зубчатой

муфты; 15 - козырек

Корпус редуктора состоит из нижней и

верхней половин, изготовленных из чугуна. В нижней половине смонтированы

подшипники скольжения, которые прижаты к корпусу крышками подшипников. Вкладыши

подшипников стальные и залиты баббитом марки Б-83.

В подшипники уложена зубчатая пара,

состоящая из колеса и вала-шестерни. Нарезка зубьев на колесе и шестерне

выполнена в виде двух полушевронов. При таком исполнении зубчатой пары редуктор

полностью разгружен от осевой силы.

Зубчатое колесо состоит из ступицы,

насаженной на вал, и обода, насаженного на ступицу. Обод изготовлен из стали

38Х2Н2МА. Вал-шестерня изготовлен полым из стали 38ХН3МА, внутри него

расположен торсионный вал из стали 40ХНМА. Передача вращения от вала-шестерни к

торсионному валу осуществляется через зубчатое соединение. Торсионный вал

соединен с валом питательного насоса жесткой муфтой.

Масло в редуктор подается от общей

маслосистемы.

3.

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА К МОНТАЖУ

3.1. Техническая документация

3.1.1. Для производства работ по монтажу

питательных насосов заказчик должен передать монтажной организации техническую

документацию заводов-поставщиков оборудования и генералы; проектировщика.

3.2. Поставка, приемка, хранение и сдача оборудования в

монтаж

3.2.1. Насосные агрегаты поставляются

заводами-изготовителями в упаковке в следующем виде: питательные и

предвключенные насосы, гидромуфты, редукторы и электродвигатели - в собранном

виде, приводные паровые турбины - в разобранном. Обратные клапаны поставляются

с плотно закрытыми тарелками основного клапана во избежание повреждения

уплотнительных поверхностей.

Приводные паровые турбины типов ОК-18ПУ и

ОР-12ПМ собираются в упаковочных ящиках на салазках и отгружаются заказчику.

Выгружать турбину из упаковки в собранном виде не разрешается. Ее следует

разбирать и вынимать из упаковки только отдельными узлами.

В процессе разборки проверить наличие

маркировки на сопрягаемых деталях и в случае необходимости нанести

соответствующие метки.

Объем поставки насосных агрегатов приведен

в прил. 1 - 4.

Завод-изготовитель не поставляет

фундаментные болты с анкерными плитами, материалы тепловой изоляции и частично

подкладки, которые должны быть изготовлены на месте монтажа в соответствии с

заводской технической документацией.

Соединительную муфту между питательным

насосом типа ПН-1500-350 и приводной турбиной типа ОК-18ПУ поставляет Калужский

турбинный завод.

3.2.2. Насосы отгружаются с завода-изготовителя

с консервацией, обеспечивающей пуск насоса без разборки проточной части перед

вводом в эксплуатацию. Для консервации проточной части завод применяет жидкие

смазки: ингибированную смазку К-17 ГОСТ 10877-64 или

20-процентный бензиновый раствор смазок АМС-1 и АМС-3 ГОСТ 2712-52.

Открытые части ротора законсервированы

консистентной смазкой, их расконсервация осуществляется перед установкой насоса

(до его прицентровки к турбине).

3.2.3. Насосное оборудование должно храниться в

условиях, предотвращающих попадание на него атмосферных осадков.

Контрольно-измерительные приборы и

автоматику следует хранить в сухом отапливаемом и вентилируемом помещении при

отсутствии агрессивных газов и температуре не ниже +5 °С.

3.3. Приемка фундамента и подготовка его к монтажу

3.3.1. Фундамент состоит из нижней монолитной

железобетонной плиты с железобетонными колоннами и стальной верхней части

(ростверка), шарнирно соединенной с колоннами. Ростверк крепится анкерными

болтами, привариваемыми к закладным уголкам в колоннах, которые должны

окончательно затягиваться после выверки верхнего стального ростверка.

Конденсатор турбины ОК-18ПУ устанавливается на сварные опоры.

3.3.2. До начала монтажных работ должны быть закончены

строительные работы по зданию, включая работы по устройству фундаментов и

каналов.

3.3.3. В здании, принятом под монтаж насосных

агрегатов, в зимнее время в период монтажа, а также во время испытания должна

поддерживаться температура воздуха не ниже +5 °С на нулевой отметке.

3.3.4. При приемке фундамента проверить

следующее:

очищен ли фундамент от грязи и мусора;

не имеют ли места сварки дефектов и

повреждений (трещин, непровара шва и пр.);

нанесены ли геодезические отметки,

необходимые для натяжения струн.

Отклонения в размерах и

выверке ростверка не должна превышать, мм:

по расстояниям осей фундамента от

привязочных осей здания...................... ±50

по смещению продольной и поперечной осей

фундамента

относительно разбивочных осей агрегата......................................................... ±10

по высоте верхней плиты, на которую

опирается оборудование................... ±10

Проверку геометрических размеров в плане

производить стальной рулеткой, высотных отметок - нивелиром или гидравлическим

уровнем.

3.3.5. Готовность фундаментов под монтаж

насосов должна быть оформлена актом по форме, приведенной в прил. 5. Акт должен быть подписан представителями

строительной и монтажной организаций и технического надзора заказчика. К акту

должен быть приложен формуляр с основными размерами и данные о качестве бетона

фундамента. На все скрытые работы по фундаменту должен быть составлен

двухсторонний акт.

3.3.6. После приемки фундамента все проемы в

нем закрыты временными деревянными щитами, а вокруг фундамента установить

ограждение.

3.4. Подготовка рабочего места и оборудования к монтажу

3.4.1. В настоящем разделе даны указания по

ревизии только тех узлов, которые должны быть осмотрены при монтаже

оборудования, поставляемого в сборе. Указания по разборке и сборке всего

оборудования изложены в разделе 5

настоящей инструкции.

3.4.2. До начала монтажных работ монтажные

бригады должны быть ознакомлены с чертежами и инструкцией по устанавливаемому

оборудованию. Рабочее место необходимо привести в состояние, удобное для

монтажа оборудования и соответствующее действующим правилам по технике

безопасности.

Территория вокруг площадки насосной

установки должна быть очищена от остатков строительных материалов, ненужных

предметов и мусора.

Рабочее место должно быть оборудовано

разводкой сжатого возточками для подключения низковольтных ламп.

У места производства работ необходимо

установить верстак с тисками, настилы и козлы для укладки, деталей и узлов

оборудования, а также бригадные ящики (шкафы) с инструментом и вспомогательными

материалами.

Рабочее место должно быть хорошо освещено

и оборудовано, а также снабжено водой для гидравлического испытания

вспомогательного оборудования.

3.4.3. Применяемые при монтаже насосов

грузоподъемные механизмы (краны, тали, лебедки и т.д.) и такелажные

приспособления (стропы, траверсы, восьмерки, скобы, рымы и т.д.) должны быть

проверены и снабжены бирками с датой проведенного испытания и указанием о

допустимой нагрузке.

При разборке и сборке оборудования применять

обтирочный материал только с подрубленными концами.

3.4.4. Перед приемкой насосного оборудования в

монтаж должна быть подготовлена площадка, необходимая для размещения

получаемого оборудования, очищенная от ненужных предметов и мусора и оснащенная

необходимым количеством подкладок соответствующих размеров.

3.4.5. При получении оборудования со склада в

монтаж одновременно следует принять арматуру, контрольно-измерительные приборы

и автоматику, монтажные приспособления и инструмент.

При распаковке необходимо наружным

осмотром проверить состояние оборудования, сохранность заводских пломб, наличие

и состояние всех комплектующих деталей и узлов.

3.4.6. Узлы насосного агрегата, поступающего в

сборе с заглушенными и опломбированными отверстиями и фланцами, снабженными

актами заводского испытания, на месте монтажа не должны подвергаться полной

ревизии, следует проверить лишь состояние подшипников, полумуфт, опорных

поверхностей фундаментных рам, плит, а также прилегание торца разгрузочного

диска к подушке пяты.

Для проверки состояния подшипников,

сальников и гидропяты необходимо их вскрыть. Провернуть ротор насоса вручную за

полумуфту на полный оборот в направлении вращения насоса и убедиться в

отсутствии заеданий или каких-либо повреждений.

Гидромуфту следует подвергнуть частичной

ревизии: вскрыть крышку корпуса; вскрыть и промыть подшипники скольжения;

осмотреть и прочистить отверстия подвода масла.

Перед установкой крышки корпуса гидромуфты

(после ревизии) разъем смазать тонким слоем шеллачного или бакелитового лака.

3.4.7. Если пломбы и заглушки сорваны, следует

произвести ревизию насоса с извлечением внутреннего корпуса и очисткой камер

корпусов уплотнений.

3.4.8. Расконсервацию отдельных элементов

оборудования производить в процессе монтажа по мере необходимости.

Консервирующие составы удалять керосином, а с небольших деталей - горячей водой

в специальном инвентарном баке.

Удаление консервирующего состава с гребня

упорного подшипника, опорных шеек ротора турбины и клапанов производить

протиркой их тканью, смоченной бензином А-70 ГОСТ 1012-64, ксилолом ГОСТ 9949-52,

уайт-спиритом ГОСТ 3134-52 или растворителем Р-4

ГОСТ

7827-55 до полного удаления консервирующего состава. По мере загрязнения

ткань заменить чистой, смоченной в свежем растворителе.

Следует иметь в виду, что вышеуказанные

растворители являются легковоспламеняющимися и ядовитыми веществами. Поэтому

работы, связанные с этими растворителями, должны производиться в точном

соответствии с требованиями противопожарной безопасности и правил техники

безопасности.

3.4.9. После приемки оборудования монтажная

организация обязана обеспечить соблюдение всех требований по хранению и

консервации оборудования на протяжении всего периода монтажа до момента сдачи

его по акту дирекции электростанции.

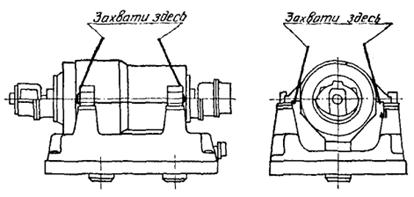

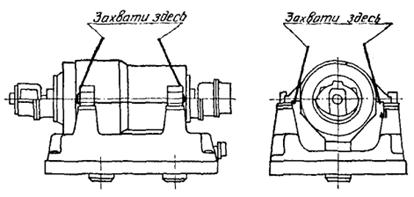

3.4.10. На насосе, отправляемом в ящике,

смонтирована обшивка, прикрепленная к раме насоса. Перед выемкой насоса из

ящика необходимо снять обшивку, застропить насос за лапы корпуса для его

подъема и транспортировки (рис. 16).

Примечание.

Запрещается чалить насос тросами, продетыми через отверстия в раме.

4. УСТАНОВКА ПИТАТЕЛЬНЫХ ТУРБОНАСОСОВ

4.1. Общие указания

4.1.1. При монтаже питательных турбонасосов за

базу следует принимать приводную турбину. Продольный уклон контролировать по

уровню, устанавливаемому на шейке заднего конца ротора. Поперечный уклон

контролировать по уровню, устанавливаемому поперек разъема цилиндра или корпуса

заднего подшипника в местах, указанных в формуляре.

Продольный и поперечный уклоны не должны

отклоняться от горизонтальной плоскости больше чем на 2 - 3 деления уровня с

ценой деления 0,1 мм/м.

4.1.2. Питательные турбонасосы и приводные паровые

турбины устанавливаются на опорные плиты, привариваемые к стальным конструкциям

верхнего ростверка фундамента. Перед установкой насосного агрегата верхняя

поверхность бонок должна быть обработана по уровню и линейке.

Рис. 16. Схема захвата насоса стропами

4.1.3. Проверить плотность картеров переднего и

заднего подшипников приводных турбин путем налива в них керосина,

предварительно заглушив все отверстия подвода и слива масла и обезжирив

внутреннюю и наружную поверхности картеров.

Все сварные швы покрывать снаружи мелом

для определения протечек керосина, который наливать в картеры подшипников до

уровня расточек под маслозащитные уплотнения. Плотность считается

удовлетворительной, если по истечении 12 ч при температуре не ниже 10 °С на

наружных поверхностях не будет следов керосина.

При наличии неплотностей места течей

отметить, а керосин полностью удалить. Способ устранения дефекта должен быть

решен монтажной организацией совместно с шеф-инженером завода и технадзором

заказчика.

4.1.4. Тщательно осмотреть внутренние

поверхности корпусов подшипников. При этом следует проверить прочность

сцепления маслостойкой краски с металлом. В тех местах, где краска отстает, она

должна быть удалена, а обнаженный металл зачищен. Особое внимание следует

обратить на окраску труднодоступных мест (в углах, под ребрами жесткости и

др.).

4.1.5. Для предотвращения возможных несчастных

случаев, связанных с воспламенением керосина, на все время испытания необходимо

выделить специального дежурного, который не должен допускать:

посторонних лиц к корпусу подшипника,

залитого керосином;

работу с открытым огнем в непосредственной

близости от места испытания. Корпус подшипника необходимо накрыть брезентом, а

в распоряжении дежурного должны быть асбестовое покрывало, песок и

углекислотные огнетушители.

4.1.6. Проверить прилегание опорных

поверхностей корпусов переднего и заднего подшипников приводных паровых турбин

завода «Экономайзер» к фундаментным рамам (плитам), корпуса переднего

подшипника и опор выхлопной части корпуса турбины ОК-18ПУ к фундаментным

плитам. Щуп 0,03 мм не должен проходить в стык между проверяемыми

поверхностями. Перед установкой на фундаментные рамы (плиты) опорные

поверхности корпусов подшипников и опор цилиндров натереть чешуйчатым графитом.

4.1.7. При ревизии подшипников необходимо

тщательно осмотреть состояние баббитовой заливки вкладышей, плавающих

уплотнительных колец и упорных колодок. Баббитовая заливка вкладышей не должна

иметь посторонних включений, раковин, трещин и отслоений. Плотность соединения

баббита с заливаемой поверхностью вкладыша проверить осмотром или обстукиванием

ее свинцовым молотком. Дребезжащий звук указывает на отставание заливки. В

сомнительных случаях проверить плотность баббитовой заливки методом керосиновой

пробы: вкладыш погрузить на 1 - 2 ч в керосин, после чего вытереть его насухо,

а разъем и торцы покрыть мелом. При отставании баббитовой заливки на белом фоне

высохшего мелового покрытия через некоторое время появится темная линия в месте

соединения баббита с основным металлом вкладыша.

4.1.8. Сборку упорных подшипников выполнять в

соответствии с указаниями заводских чертежей.

4.1.9. Шейки вала, а также зубья сцепления

втулок и обойм зубчатых муфт должны быть в хорошем состоянии: без заметных

рисок, царапин, забоин и заусенцев. Все отверстия и трубки, подводящие воду к

сальникам и отводящие ее, проверить на проходимость и чистоту сжатым воздухом.

4.1.10. Следует проверить по краске прилегание

расточек вкладышей к шейкам валов. Должен быть обеспечен контакт вкладышей с

валом по окружности с углом охвата 60°. Проверка должна производиться только

после установки нижних половин вкладышей в расточки корпусов подшипников и установки

на них ротора.

4.1.11. Величины боковых и верхних зазоров между

валом и вкладышами, а также натяга крышки корпуса подшипника на вкладыш должны

соответствовать заводским данным (табл. 8).

Боковые масляные зазоры замерить щупом, а

верхний зазор определить по свинцовым оттискам. Натяги по подшипникам приводных

паровых турбин уточнять на месте монтажа с шеф-инженерами

заводов-изготовителей.

При недостаточном натяге и при наличии

опорных колодок на вкладышах увеличить толщину подкладок под верхней колодкой,

а при отсутствии колодок пришабрить разъем крышки.

При большем натяге и при наличии опорных

колодок на вкладышах уменьшить толщину подкладок под верхней колодкой, а при

отсутствии колодок пришабрить опорную поверхность верхнего вкладыша или, по

согласованию с эксплуатацией, положить прокладку из стальной фольги на

разъем корпуса подшипника.

4.1.12. Перед сборкой подшипников необходимо

продуть вкладыши сжатым воздухом. В процессе сборки проверить чистоту шеек

валов, правильность установки вкладышей, совпадение отверстий подачи смазочного

масла к вкладышам с местом подсоединения напорного маслопровода и установку

стопоров в крышках для предотвращения проворачивания вкладышей.

4.1.13. Прилегание торца разгрузочного диска к

пяте следует проверить по краске, для этого ротор насоса необходимо вращать

вкруговую по направлению рабочего вращения, одновременно отжимая его в сторону

всасывающего патрубка. Вновь разобрать разгрузку и проверить места натиров:

если на диске будут круговые следы касания, а на пяте только на одном участке,

следует шабрить пяту; если на пяте будут круговые следы касания, а на диске

только на одном участке - шабрить диск. Если следы касания на пяте и диске

недостаточные по площади, то шабрить следует диск и пяту. Натиры должны быть

круговыми не менее чем по 0,75 ширины рабочей поверхности как на диске, так и

на пяте.

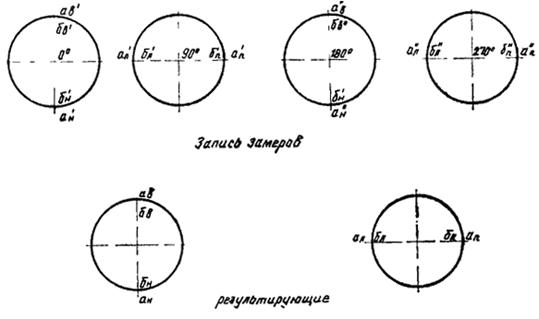

4.1.14. При установке и выверке насоса проверять