ГОСТ 31.211.41-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ

СБОРНО-РАЗБОРНЫХ

ПРИСПОСОБЛЕНИЙ

ДЛЯ СБОРОЧНО-СВАРОЧНЫХ РАБОТ

Основные конструктивные элементы и параметры.

Нормы точности

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межотраслевым головным конструкторско-технологическим институтом технологической оснастки (МГКТИтехоснастки)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 3-93 от 17 февраля 1993 г.)

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 апреля 1996 г. № 245 межгосударственный стандарт ГОСТ 31.211.41-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 31.211.41-83

5 ПЕРЕИЗДАНИЕ

ГОСТ 31.211.41-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ СБОРНО-РАЗБОРНЫХ

ПРИСПОСОБЛЕНИЙ ДЛЯ СБОРОЧНО-СВАРОЧНЫХ РАБОТ

Основные конструктивные элементы и параметры. Нормы точности

Elements and assembly junctions of built-up

detachable fixtures for assembly and welding.

Basic constructive elements and parameters.

Precision norms

Дата введения 1996-07-01

Настоящий стандарт распространяется на детали и сборочные единицы сборно-разборных приспособлений (СРПС) для сборочно-сварочных работ с пазами 8, 12, 16, 28 и 42 мм.

Стандарт устанавливает серии, основные параметры, размеры основных конструктивных элементов, предельные отклонения линейных размеров, формы и расположения поверхностей.

Основные параметры и конструктивные элементы, обеспечивающие взаимозаменяемость деталей и сборочных единиц СРПС, - форма и размеры крепежного паза (п. 1.3), форма и размеры фиксирующего паза (п. 1.4), расстояние (l) от базовой плоскости до оси крепежного паза (п. 1.9), расстояние (t) между смежными крепежными пазами и крепежными отверстиями (п. 1.9) - являются обязательными.

Остальные параметры, конструктивные элементы и нормы точности являются рекомендуемыми.

1 ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И ПАРАМЕТРЫ

1.1 Основными конструктивными видами присоединительных элементов являются: Т-образные и П-образные пазы; цилиндрические отверстия; цилиндрические отверстия с расточкой; сквозные пазы.

1.2 Устанавливаются 5 серий СРПС, основные параметры которых должны соответствовать указанным в таблице 1.

Таблица 1

|

Ширина паза, мм |

Диаметр резьбы основного крепежного элемента |

Собираемые металлоконструкции |

||

|

Габаритные размеры, мм, не более |

Масса, кг |

|||

|

2 |

8 |

М8 |

800´300´150 |

500 |

|

3 |

12 |

М12´1,5 |

2000´1000´800 |

1500 |

|

4 |

16 |

М16 |

4000´2000´1500 |

3500 |

|

7 |

28 |

М24 |

8000´2100´1500 |

20000 |

|

8 |

42 |

М36 |

20000´4000´2000 |

50000 |

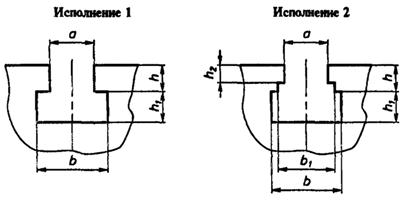

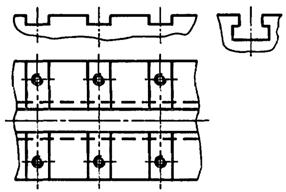

1.3 Конструктивные исполнения и основные размеры Т-образных пазов должны соответствовать указанным на рисунке 1 и в таблице 2.

Рисунок 1

Таблица 2

В миллиметрах

|

Исполнение |

а |

h |

h1 |

h2 |

b |

b1 |

|

|

2 |

1 |

8 |

5 |

4,0; 5,0 |

- |

13 |

- |

|

3 |

12 |

6 |

7,5 |

20 |

|||

|

8 |

21 |

||||||

|

2 |

10 |

4,0 |

20 |

13 |

|||

|

15 |

5,0 |

||||||

|

4 |

1 |

16 |

8; 10 |

8,5; 9,0 |

- |

24 |

- |

|

15 |

12,0 |

26 |

|||||

|

2 |

10; 15 |

8,5 |

5,0 |

24 |

18 |

||

|

20 |

12 |

8,5 |

26 |

||||

|

7 |

1 |

28 |

18 |

20 |

- |

46 |

- |

|

8 |

42 |

26 |

32 |

68 |

1.4 Основные параметры П-образных пазов должны соответствовать указанным на рисунке 2 и в таблице 3.

Рисунок 2

Таблица 3

В миллиметрах

|

а |

h |

Применение |

|

|

2 |

8,8 |

2,5 |

Пазы под шпонки |

|

22,5; 30,0 |

5,0 |

Пазы под планки крепежные и зажимные |

|

|

3 |

12,0 |

3,0 |

Пазы под шпонки |

|

45,0; 60,0 |

5,0 |

Пазы под планки крепежные и зажимные |

|

|

4 |

16,0 |

5,0; 7,0 |

Пазы под шпонки |

|

7 |

28,0 |

7,0; 10,0 |

|

|

8 |

42,0 |

10,0 |

1.5 Внутренние диаметры колец должны соответствовать указанным в таблице 4.

Таблица 4

В миллиметрах

|

Внутренний диаметр колеи |

||

|

базовых |

проставочных |

|

|

2 |

- |

12; 18 |

|

3 |

58; 180; 300; 420; 540; 660; 780 |

26; 35; 45; 58; 70 |

|

4 |

610; 880; 1160 |

- |

1.6 Диаметры базовых отверстий должны соответствовать указанным в таблице 5.

Таблица 5

В миллиметрах

|

Диаметр базового отверстия |

||

|

в центрах |

в других деталях |

|

|

2 |

12; 18; 26; 35 |

8; 12; 18 |

|

3 |

26; 35; 45; 58; 70 |

|

|

4 |

35; 45; 58 |

|

1.7 Диаметры крепежных резьб должны соответствовать указанным в таблице 6.

Таблица 6

В миллиметрах

|

Диаметр основной крепежной резьбы |

Диаметр вспомогательной крепежной резьбы |

Диаметр резьбы для крепления шпонок |

|

|

2 |

М8 |

М5; М6 |

М3 |

|

3 |

М12´1,5 |

М6; М8 |

М5 |

|

4 |

М16 |

М8; М12´1,5 |

|

|

7 |

М24 |

M12´1,5; M16 |

М5; М8 |

|

8 |

М36 |

М16; М24 |

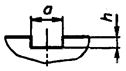

1.8 Основные размеры сквозных отверстий и пазов под крепежные детали (кроме отверстий в шпонках) должны соответствовать указанным на рисунке 3 и в таблице 7, отверстий в шпонках - на рисунке 3 и в таблице 8.

Рисунок 3

Таблица 7

В миллиметрах

|

d |

d1 |

b |

b1 |

h |

|

|

2 |

8,4 |

15 |

8; 8,4 |

15 |

7,5; 8,5 |

|

3 |

13,0 |

23; 32 |

12; 13; 17 |

23; 32 |

10,5; 11,0 |

|

4 |

18,0 |

34 |

16; 18 |

34 |

15,0; 20,0; 25,0; 30,0 |

|

7 |

26,0 |

42 |

20 |

42 |

- |

|

8 |

39,0 |

62 |

22 |

62 |

Таблица 8

В миллиметрах

|

d1 |

d2 |

d3 |

h |

|

|

2 |

5,5 |

3,2 |

3,0 |

2,5 |

|

3; 4 |

8,4 |

5,5 |

5,0 |

3,2 |

|

7 |

11,0 |

6,0 |

6,0 |

4,5 |

|

8 |

14,0 |

9,0 |

6,0 |

5,5; 8,0 |

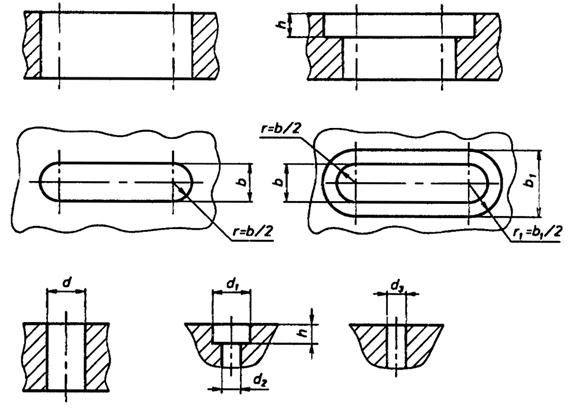

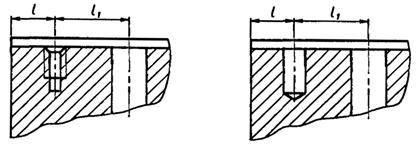

1.9 Расстояния от базовой плоскости до оси Т-образного паза (l, l1), между смежными Т-образными пазами (t), от базовой плоскости до оси П-образного паза (l2), между смежными П-образными пазами (t1) должны соответствовать указанным на рисунке 4 и в таблице 9.

Рисунок 4

Таблица 9

В миллиметрах

|

l |

t |

l1 |

l2 |

t1 |

|

|

2 |

15 |

30 |

- |

15 |

15; 30 |

|

3 |

30; 60; 120 |

30; 60 |

30; 60 |

30; 60; 90; 120 |

30; 60; 90 |

|

4 |

60; 120 |

60 |

30; 60 |

||

|

7 |

60; 75; 150 |

120; 150; 300 |

- |

60; 120 |

120; 150; 300 |

|

8 |

150; 300 |

300; 600 |

- |

150; 300 |

300; 600 |

1.10 Расстояния от базовой плоскости до оси отверстий (резьбовых, гладких) для крепления шпонок (l), от оси отверстий для крепления шпонок до оси отверстий под крепежные детали (l1) должны соответствовать указанным на рисунке 5 и в таблице 10.

Рисунок 5

Таблица 10

В миллиметрах

|

l |

l1 |

|

|

2 |

4; 7; 10 |

10; 18,5 |

|

3 |

7; 15; 23 |

15; 23; 30 |

|

4 |

||

|

7 |

15; 23 |

30; 60 |

|

8 |

23; 30 |

60; 120 |

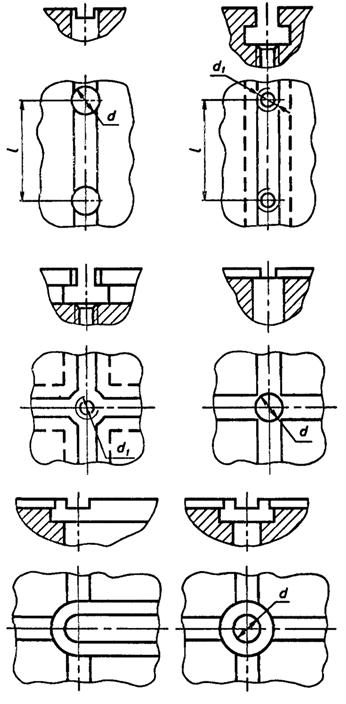

1.11 Расположение отверстий под крепежные детали относительно пазов и размеры d, d1, l должны соответствовать указанным на рисунке 6 и в таблице 11.

Таблица 11

В миллиметрах

|

d |

d1 |

l |

|

|

2 |

8,5 |

М8 |

30 |

|

3 |

13,0 |

М12 |

45; 60 |

|

4 |

18,0 |

M16 |

30; 60 |

|

7 |

26,0 |

М24 |

30; 60; 120 |

|

8 |

39,0 |

М36 |

Рисунок 6

1.12 Габаритные размеры опор и угольников, высоту подкладок и прокладок следует выбирать из ряда чисел, приведенных в таблице 12.

Таблица 12

В миллиметрах

|

Опоры |

Опора облегченная |

Угольник |

Подкладка |

Прокладка |

|

|

2 |

30; 45; 60; 90 |

90; 120 |

90; 120 |

10; 15; 20 |

2; 4; 5; 8; 10; 12; 16; 20 |

|

3 |

30; 45; 60; 90; 120 |

120; 150; 180; 210; 240; 300 |

240; 360; 480 |

10; 15; 20 |

2; 4; 5; 8; 10; 12; 16; 20 |

|

4 |

60; 120; 180; 240 |

180; 240; 360; 480 |

240; 360; 480; 600 |

10; 15; 20 |

2; 4; 5; 10; 12; 16; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30 |

|

7 |

50; 60; 70; 80; 90; 100 |

130; 160; 190; 220; 250 |

500; 1000 |

- |

5; 10; 20; 30; 40 |

|

8 |

50; 60; 70; 80; 90; 100 |

130; 160; 190; 220; 250 |

500; 1000 |

- |

5; 10; 20; 30; 40 |

2 НОРМЫ ТОЧНОСТИ

2.1 Поля допусков линейных размеров

2.1.1 Поля допусков размеров деталей и сборочных единиц СРПС должны соответствовать указанным в таблице 13.

Таблица 13

|

Поле допуска для серии |

Применение |

||

|

2; 3 |

4; 7; 8 |

||

|

Ширина Т- и П-образных пазов |

H11 |

Н12 |

Плиты, опоры, угольники, подкладки, прокладки |

|

Диаметр базового установочного отверстия |

Опоры, угольники, проставки, прокладки |

||

|

Расстояние (шаг) между пазами |

Колодки, соединительные косынки, опоры, полосы, плиты, кронштейны, призмы, угольники базовые или угольники, проставки, подкладки, планки передвижные установочные |

||

|

Расстояние от базового торца до оси паза |

Плиты |

||

|

Расстояние от базовой поверхности до верхней точки контрольного валика |

js11 |

js12 |

Косынки, призмы, кулачки |

|

Расстояние от оси установочного отверстия до оси паза |

Петли, накладки крепежные |

||

|

Расстояние от оси установочного отверстия до базы |

Плиты, сборочные единицы |

||

|

Расстояние от оси паза до базы |

Опоры |

||

|

Диаметр установочных деталей |

d11 |

Центры, валики, цапфы, стаканы |

|

|

Длина |

js11 |

js14 |

Опоры, подкладки, проставки |

|

h14 |

Плиты, планки |

||

|

Ширина |

js11 |

js14 |

Опоры, подкладки, проставки, планки |

|

h14 |

Плиты |

||

|

Высота |

js11 |

js14 |

Опоры, подкладки, проставки |

|

h11 |

Плиты, планки |

||

2.1.2 Предельные отклонения размеров, не указанные в

таблице 13,

должны соответствовать: ![]()

2.1.3 Неуказанные допуски формы и расположения - по ГОСТ 25069*.

* С 1 января 2004 г. введен в действие ГОСТ 30893.2-2002.

2.1.4 Поля допусков метрической резьбы 8g/7H - по ГОСТ 16093.

2.1.5 Поля допусков трапецеидальной резьбы 8с/8Н - по ГОСТ 9562.

2.2 Допуски формы и расположения поверхностей

2.2.1 Допуски формы и расположения поверхностей должны соответствовать указанным в таблице 14.

Таблица 14

|

Значение отклонения, мм |

|

|

Допуски формы и расположения поверхностей с параметрами шероховатости по ГОСТ 2789: |

Степень точности по ГОСТ 24643 |

|

Rа £ 2,5 мкм |

10 |

|

Ra > 2,5 мкм |

17 |

|

Допуск перпендикулярности на длине 100 мм отверстий крепежной резьбы: |

|

|

основной: M8, M12, M16, М24, М36 |

0,5 |

|

вспомогательной: М3, М4, М5 |

2,0 |

|

Позиционный допуск расположения осей отверстий в диаметральном выражении по ГОСТ 14140: |

|

|

отверстий с метрической резьбой М8, M12, M16, М24, М36 и с трапецеидальной |

0,4 |

|

отверстий для крепления шпонок |

0,3 |

|

гладких отверстий для крепежных деталей |

0,4 |

3 ПРАВИЛА КОНСТРУИРОВАНИЯ

3.1 Геометрическая форма деталей и сборочных единиц СРПС должна соответствовать их функциональному назначению и обеспечивать достаточную жесткость.

3.2 Число конструктивных элементов, выполненных на поверхностях деталей, и их взаимное расположение должны обеспечивать универсальность деталей.

3.3 Размеры, поля допусков и их нанесение должны соответствовать функциональному назначению деталей и выбираться согласно требованиям настоящего стандарта. Технические требования - по ГОСТ 31.211.42.

Основные размеры выбирают из ряда Ra 20, дополнительные - Ra 40.

3.4 Базирующие присоединительные элементы определяют в зависимости от выбранной при проектировании эксплуатационной характеристики деталей и сборочных единиц СРПС с учетом их применения:

- для соединения элементов приспособлений (стендов);

- для установки приспособлений (стендов) на опоры;

- для установки агрегатных приводных устройств.

3.5 Основными конструктивными особенностями базовых поверхностей деталей и сборочных единиц СРПС являются:

- с взаимно перпендикулярным расположением Т-образных пазов;

- с взаимно перпендикулярным расположением Т-образных пазов и отверстиями на пересечении пазов;

- с взаимно перпендикулярным расположением П-образных пазов и резьбовыми отверстиями на пересечении пазов;

- с взаимно перпендикулярным расположением П-образных пазов и отверстиями на пересечении пазов;

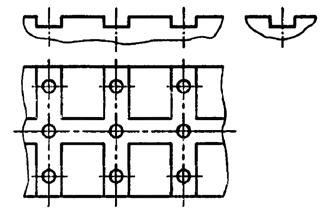

- с взаимно перпендикулярным расположением П-образных пазов и сеткой отверстий (рисунок 7);

Рисунок 7

- с параллельным расположением Т-образных и П-образных пазов;

- с взаимно перпендикулярным расположением Т-образных и П-образных пазов;

- с взаимно перпендикулярным расположением поперечных П-образных пазов и центрального Т-образного паза и сеткой отверстий (рисунок 8);

Рисунок 8

- с взаимно перпендикулярным расположением поперечных П-образных пазов и центрального Т-образного паза и сеткой резьбовых отверстий (рисунок 9).

Рисунок 9

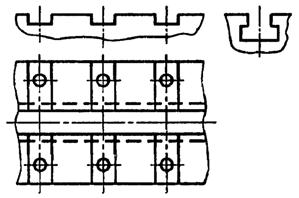

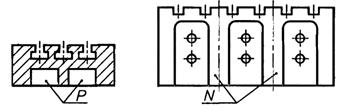

3.6 Рекомендуется в базовых и корпусных деталях выполнять «карманы» Р и ребра жесткости N (рисунок 10).

Рисунок 10

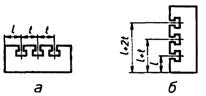

3.7 Основные размеры, обеспечивающие точность расположения баз, следует указывать согласно рисунку 11, а. Допускается основные размеры указывать от общей базы согласно рисунку 11, б.

Рисунок 11

3.8 Для опор и угольников высотой более 120 мм следует предусматривать крепление двумя - четырьмя болтами.

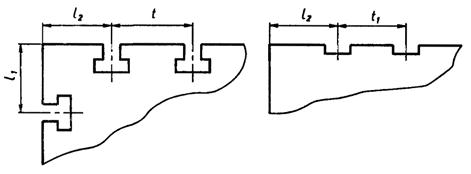

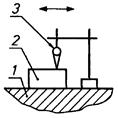

3.9 Рекомендуется в Т-образных пазах делать выемки для более удобного заведения в пазы крепежных болтов (рисунок 12).

Рисунок 12

3.10 Номенклатура вновь разрабатываемых деталей и сборочных единиц, изготовляемых специализированным производством, должна быть включена в промышленный каталог.

4 ИЗМЕРЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

4.1 Основные положения и правила выбора средств контроля деталей и сборочных единиц СРПС - по Р 50-609-39.

4.2 Допускаемые погрешности при измерении линейных размеров - по ГОСТ 8.051.

4.3 Требования к нормальным условиям выполнения линейных измерений - по ГОСТ 8.050.

4.4 Методы контроля формы и расположения поверхностей деталей и сборочных единиц СРПС приведены в приложении А

. Применяемые для контроля приспособления и инструмент приведены в приложении Б.

ПРИЛОЖЕНИЕ А

(справочное)

Методы контроля формы и расположения поверхностей

А.1 Параллельность поверхностей

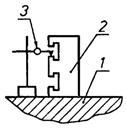

А.1.1 Контроль с помощью поверочной плиты и измерительной головки (рисунки А.1.1, А.1.2)

Рисунок А.1.1

Рисунок А.1.2

На поверочной плите 1 устанавливают контролируемую деталь 2 и стойку с измерительной головкой 3 так, чтобы наконечник головки касался проверяемой поверхности детали.

Отклонение от параллельности поверхностей равно наибольшей алгебраической разности показаний измерительной головки при ее перемещении на заданную длину.

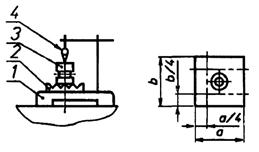

А.1.2 Контроль с помощью стойки с измерительной головкой (рисунок А.1.3)

На стол 2 стойки 1 устанавливают контролируемую деталь. Измерительную головку 4 настраивают так, чтобы наконечник головки касался проверяемой поверхности детали 3.

Рисунок А.1.3

Деталь перемешают по поверхности стола стойки. Измерение производят в двух продольных и двух поперечных сечениях, расположенных на расстоянии а/4 и b/4.

Отклонение от параллельности поверхностей равно наибольшей алгебраической разности показаний измерительной головки.

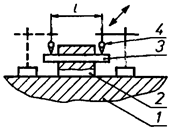

А.2 Параллельность оси отверстия и плоскости

На поверхность поверочной плиты 1 (рисунок А.1.4) устанавливают контролируемую деталь 2. В проверяемое отверстие плотно устанавливают валик 3. Стойку с измерительной головкой 4 настраивают так, чтобы наконечник головки касался поверхности контролируемого валика.

Рисунок А.1.4

Отклонение от параллельности оси относительно поверхностей основания детали равно наибольшей разности показаний измерительной головки и в точках на расстоянии l.

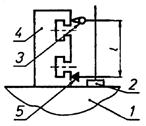

А.3 Перпендикулярность поверхностей

А.3.1 Контроль с помощью поверочной плиты и приспособления с измерительной головкой (рисунок А.1.5)

Рисунок А.1.5

На поверхность поверочной плиты 1 устанавливают контролируемую деталь 4 и приспособление 2 с закрепленными на нем измерительной головкой 3 и упором 5. Приспособление настраивают по эталону перпендикулярности.

Отклонение от перпендикулярности поверхностей на расстоянии l равно разности показаний головки 3 при измерениях по эталону и контролируемой детали (l в зависимости от размера детали).

А.3.2 Контроль с помощью угольника с измерительной головкой (рисунок А.1.6)

Рисунок А.1.6

На поверхности контролируемой детали 1 устанавливают настроенный по эталону перпендикулярности угольник 2 с измерительной головкой 4 и упором 3.

Отклонение от перпендикулярности поверхностей на расстоянии l равно разности показаний головки 4 при измерениях по эталону и контролируемой детали (l в зависимости от размера детали).

А.4 Радиальное и торцовое биение

В центрах 1 (рисунок А.1.7) закрепляют коническую оправку (конусность оправки от 1/1000 до 1/10000) с установленной на ней деталью 3. Стойку с измерительной головкой 4 устанавливают так, чтобы наконечник головки касался контролируемой поверхности детали. Оправку с деталью проворачивают.

Радиальное или торцовое биение равно наибольшей алгебраической разности показаний измерительной головки.

Рисунок А.1.7

ПРИЛОЖЕНИЕ Б

(справочное)

Приспособления и инструмент для контроля отклонений формы и расположения поверхностей

Индикаторы по ГОСТ 5584.

Стойки для измерительных головок по ГОСТ 10197.

Поверочные линейки по ГОСТ 8026.

Поверочные угольники по ГОСТ 3749.

Поверочные плиты по ГОСТ 10905.

Плоскопараллельные концевые меры длины по ГОСТ 9038.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложение |

|

Приложение Б |

|

|

Приложение Б |

|

|

Приложение Б |

|

|

Приложение Б |

|

|

Приложение Б |

|

|

Приложение Б |

|

|

Р 50-609-39-88 |

Ключевые слова: приспособления, сборочно-сварочные работы, конструктивные элементы, параметры, точность, правила конструирования