Общесоюзные нормы технологического проектирования

предприятий по производству минераловатных изделий и конструкций

Дата введения 1986-07-01

РАЗРАБОТАНЫ

ВНИПИТеплопроект Минмонтажспецстроя СССР, технологическим отделом при участии отделов

и лабораторий технологического профиля.

Нормы разработали:

Большаков С.В. - главный инженер института, Артемьев В.М. - зам. главного

инженера института, Давыдов A.M. - начальник технического отдела, Соколов Ю.М.

- руководитель темы, Крельман Л.C. - ответственный исполнитель, Макарова Г.А.,

Музылев Л.А., Крыжко Н.П. - раздел II, Баламутенко Г.А., Антонова Е.Н., Агароник А.А.,

Зайцева Т.Д., Окороков A.M., Пономарев В.Б., Вагапова Р.В., Зайцева Л.И.,

Абрамов И.Н.

ВНЕСЕНЫ

Главтепломонтажом на утверждение.

УТВЕРЖДЕНЫ

Минмонтажспецстроем СССР заместителем министра Г.В.Миловидовым 21.03.86 г.

С введением в действие

"Общесоюзных норм технологического проектирования предприятий по

производству минераловатных изделий и конструкций" ОНТП 444-86, утрачивают

силу "Общесоюзные нормы технологического проектирования предприятий по

производству минераловатных изделий и конструкций" ОНТП 444-83.

СОГЛАСОВАНЫ с Госстроем

СССР и ГКНТ письмом № 45-250 от 14.02.80

ВЗАМЕН ОНТП 444-83 MMСС

СССР

СОДЕРЖАНИЕ

|

ОБЩИЕ

ПОЛОЖЕНИЯ.. 2

1. ФОНДЫ

ВРЕМЕНИ И РЕЖИМ РАБОТЫ МАШИН, ОБОРУДОВАНИЯ, ПРЕДПРИЯТИЯ, ПРОИЗВОДСТВА.. 3

2. НОРМЫ

РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ.. 7

3.

ТРЕБОВАНИЯ К ПАРАМЕТРАМ И КАЧЕСТВУ СЫРЬЯ, ТОПЛИВА, ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ

МАТЕРИАЛОВ.. 7

4. НОРМЫ

РАСХОДА ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, ТОПЛИВА И ЭЛЕКТРОЭНЕРГИИ ПРИ

ПРОИЗВОДСТВЕ ТЕПЛОИЗОЛЯЦИОННОЙ ПРОДУКЦИИ.. 13

4.1.

Производство минеральной ваты - полуфабриката по ГОСТ 4640-84. 13

4.2.

Производство плит теплоизоляционных из минеральной ваты на синтетическом

связующем ГОСТ 9573-82. 14

4.3.

Производство минераловатных плит повышенной жесткости на синтетическом

связующем ГОСТ 22950-78. 15

4.4.

Производство плит теплоизоляционных из минеральной ваты на битумном связующем

ГОСТ 10140-80. 16

4.5.

Производство матов минераловатных прошивных по ГОСТ 21880-85 (с 1 июля 1987

г.) 18

4.6.

Производство матов теплоизоляционных из минеральной ваты вертикально-слоистых

по ГОСТ 23307-78 (с изменением № 1) 20

4.7.

Производство изделий теплоизоляционных минераловатных упругих гофрированной

структуры ТУ 36-1411838-1-85. 20

4.8.

Производство цилиндров и полуцилиндров теплоизоляционных из минеральной ваты

на синтетическом связующем по ГОСТ 23208-83*. 21

4.9.

Производство теплоизоляционного шнура для изоляции трубопроводов. 22

4.10.

Производство теплоизоляционных конструкций для трубопроводов ТУ 36-1180-85. 24

5. HOPMЫ

ЗАПАСОВ И СКЛАДИРОВАНИЯ СЫРЬЯ, ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ.. 26

6. ФОНД

ВРЕМЕНИ И РЕЖИМ РАБОТЫ РАБОЧИХ, ЧИСЛЕННОСТЬ РАБОЧИХ И СЛУЖАЩИХ.. 27

7.

КАТЕГОРИИ ПРОИЗВОДСТВ ПО ВЗРЫВНОЙ, ВЗРЫВОПОЖАРНОЙ И ПОЖАРНОЙ ОПАСНОСТИ,

КАТЕГОРИИ ПО ПУЭ.. 33

8.

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА К ЗДАНИЯМ И СООРУЖЕНИЯМ... 36

9. УРОВЕНЬ

МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ.. 37

10.

ТЕХНИКА БЕЗОПАСНОСТИ.. 39

11. ОХРАНА

ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЫ... 40

12.

СЕБЕСТОИМОСТЬ ПРОДУКЦИИ.. 47

13.

ТРУДОЕМКОСТЬ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ.. 49

Приложение

1 Шихты, рекомендуемые для производства минеральной ваты (по материалам ВНИПИТеплопроект

и ВНИИТеплоизоляция) 50

Приложение

2. 52

Приложение

3 Расчеты норм расхода сырья и топлива. 53

Приложение

4 Расчет применения обеспыливателей и связующих из фенолоспиртов. 55

Приложение

5 Расчеты расхода покрытий, креплений и теплоизоляционных материалов для

конструкций. 58

Приложение

6 Расчетная мощность оборудования по производству минеральной ваты, изделий и

конструкций из нее в натуре и в пересчете на условную минвату (на одну линию

оборудования - плавление в ванной печи) 59

Приложение

7. 61

|

Общесоюзные нормы технологического проектирования

(ОНТП) применяются при разработке проектов на строительство новых, реконструкцию,

расширение или техническое перевооружение предприятий теплоизоляционных изделий

и конструкций из минеральной ваты*, получаемой центробежным способом при

плавлении сырья в ванных печах, в печах-шлакоприемниках из огненно-жидких

шлаков, а также в вагранках.

________________

* В дальнейшем - предприятий

Проектирование

новых предприятий с применением вагранок может осуществляться только с

разрешения Госплана СССР на выделение кокса в требуемых ежегодных объемах.

Реконструкцию

предприятий с действующими вагранками разрешается производить при расходе кокса

в пределах ранее выделенных фондов без согласования с Госпланом СССР.

Проектирование

предприятий должно выполняться по технологическим регламентам

научно-исследовательских организаций.

1.1. Режим

работы предприятия и оборудования устанавливается на непрерывной неделе 365

рабочих дней в году.

При получении

расплава в вагранках производится остановка предприятий на праздничные дни.

Допускается еженедельная остановка вагранки для профилактического осмотра и

ремонта с режимом работы предприятий с ваграночным способом плавления сырья на

пятидневной рабочей неделе, при соответствующем обосновании.

Годовой

(календарный) фонд рабочего времени 8760 часов. Эффективный фонд рабочего

времени для линии определяется с учетом времени, потребного на ремонт, на

эксплуатационные потери и с учетом коэффициента готовности линии оборудования

(по ГОСТ

27.002-83). Фонд рабочего времени линии с плавильным агрегатом (вагранкой

или печью) составляет 8760´0,75 =

6560 ч/год, где 0,75 - коэффициент использования календарного времени.

Уровень загрузки автоматизированного оборудования

(конвейерная линия плит) составляет 100 % при годовом фонде его работы 6560

ч/год.

1.2.

Количество оборудования определяется по его производительности в соответствии с

режимом работы и фондом рабочего времени, приведенными в табл. 1.

Таблица 1

|

Наименование оборудования по переделам

|

Режим работы

|

Производительность

|

Примечания

|

|

Количество рабочих смен в сутки

|

Количество рабочих дней в году

|

Фонд рабочего времени оборудования, ч/год

|

м3/ч

кг/ч

|

м3/год

т/год

|

|

Оборудование

склада сырья

|

3

|

365

|

8760

|

|

|

Разгрузка

сырья и кокса. Распределение по отсекам и подача в отделение подготовки шихты

|

|

Устройство

для открывания и закрывания люков ж/д вагонов; маневровое устройство; тепляк

с рыхлительной установкой; электрический мостовой грейферный кран

Оборудование отделения подготовки шихтыв том числе

|

|

|

|

|

|

|

|

Для

ванных печей:

|

|

|

|

|

|

|

|

железоотделитель,

измельчение до требуемой фракции, сушка до влажности 5 - 6 %, дозировка и

смешение компонентов; транспортировка в расходные бункеры и бункеры-запасники

|

1 - 2

|

253 - 260

|

2100 - 4200

|

|

|

|

|

Для

вагранок:

|

|

|

|

|

|

|

|

железоотделитель;

отсев мелочи (< 40), дозировка, транспортировка в расходные бункеры

плавильного отделения

|

1 - 2

|

253 - 260

|

2100 - 4200

|

|

|

|

|

Оборудование

отделения плавки и волокнообразования

|

|

|

|

|

|

|

|

Для

получения расплава:

|

|

|

|

|

|

|

|

ванная

регенеративная печь площадью зеркала 62 м2

|

3

|

365

|

6560

|

-

2500

|

|

|

|

Вагранка

Ø 1400 мм с воздухоподогревателем

|

3

|

365

|

6560

|

-

2500

|

|

|

|

печь-шлакоприемник

рекуперативная

|

3

|

365

|

6560

|

-

2500

|

|

|

|

Для

волокнообразования:

|

|

|

|

|

|

|

|

центрифуга

многовалковая с воздушным шкафом

|

3

|

365

|

6560

|

-

до 3500

|

|

|

|

Для

волокноосаждения:

|

|

|

|

|

|

|

|

камера

волокноосаждения туннельного типа. Получение ваты

|

3

|

365

|

6560

|

-

1950

|

-

12790

|

Для

ванных печей

|

|

|

|

|

-

1875

|

-

12300

|

Для

вагранок и печей-шлакоприемников

|

|

Оборудование

отделения производства изделий

|

|

|

|

|

|

|

|

1.

Поточное

|

|

|

|

|

|

|

|

линия

технологическая конвейерная (заводского изготовления) для плит по ГОСТ

9573-82*

|

3

|

365

|

6560

|

10 - 30 (37,9)

-

|

65,6 - 196,8 (248,6) тыс.

-

|

Плотностью

175 - 50 кг/м3

|

|

__________________

* На территории Российской Федерации

действует ГОСТ

9573-96

|

|

линия

конвейерная ленточного формования (заводского изготовления) для плит П200 по ГОСТ

9573-82

|

3

|

365

|

6560

|

-

до2300

|

60000 - 75000

-

|

Плотностью

250 кг/м3

|

|

конвейерная

линия по технологии мокрого формования гидромассы (нестандартизированная) для

плит повышенной жесткости по ГОСТ

22950-78*

|

3

|

365

|

6560

|

9,8 - 9,4

-

|

64,3 - 61,7 тыс.

-

|

|

|

________________

* На территории Российской Федерации

действует ГОСТ

22950-95,

|

|

линия

плит на битумном связующем из гидромассы по ГОСТ

10140-80* (нестандартизированная)

|

3

|

365

|

6560

|

Средняя 10 -

9,6

-

|

Средняя 65,6

- 63 тыс.

-

|

Для

жестких плит плотностью 200, 250 кг/м3

|

|

________________

* На территории Российской Федерации

действует ГОСТ

10140-2003,

|

|

линия

производства прошивных матов по ГОСТ

21880-76 (нестандартизированная) по разраб. ВПОСИ г. Вильнюс,

ВНИПИТеплопроект

|

3

|

365

|

6560

|

19,9 - 19,1

-

|

130,5 - 126 тыс.

-

|

Плотностью

100 кг/м3

|

|

|

|

|

15,9 - 15,3

-

|

104,3 - 100,4 тыс.

-

|

Плотностью

125 кг/м3

|

|

линия

технологическая конвейерная с установкой узла гофрирования с армированием для

изделий гофрированной структуры (ИГС) по ТУ 36-1411838-1-85

|

3

|

365

|

6560

|

25,33 - 24,35

-

|

166,2 - 159,8 тыс.

-

|

Плотностью

75 кг/м3

|

|

|

|

|

15,36 - 14,8

-

|

100,75 - 97,0 тыс.

-

|

Плотностью

125 кг/м3

|

|

2.

Внепоточное

|

|

|

|

|

|

|

|

полуавтоматическая

установка для производства вертикально-слоистых матов по ГОСТ

23307-78 (заводского изготовления)

|

2

|

260

|

4200

|

4,8

-

|

20000

-

|

Плотностью

75 кг/м3

|

|

установка

для изготовления теплоизоляционного шнурапо ТУ 36-1695-79 и ТУ 34-48-10258-81

(разработка ВНИПИТеплопроект)

|

2

|

260

|

4200

|

1,0

-

|

4200

-

|

|

|

автоматическая

линия по изготовлению цилиндрических металлопокрытий (разработка

ВНИПИТеплопроект)

|

1 - 2

|

260

|

2100 - 4200

|

До 950 м2/ч

|

-

|

При

ширине листа 2000 мм

|

|

линия

по производству профилированных защитных оболочек и полносборных панельных

конструкций (разработка ВНИПИТеплопроект)

|

2

|

260

|

4200

|

1,4 - 1,5

-

|

5025

-

|

Конструкции

для корпуса и карнизной части

|

|

Оборудование

упаковки плит:

|

|

|

|

|

|

|

|

в

термоусадочную пленку (разработка ВНИИТеплоизоляция)

|

3

|

365

|

6560

|

150 пак./ч

|

-

|

|

|

|

|

|

45 м3/ч

|

-

|

|

|

в

бумагу (заводского изготовления),

|

3

|

365

|

6560

|

90 пак./ч

|

-

|

|

|

|

|

|

22,5 м3/ч

|

-

|

|

|

в

щитки с укладкой на поддон (разработка ВПОСИ, г. Вильнюс)

|

3

|

365

|

6560

|

75 стоп/ч

|

-

|

|

|

|

|

|

25 м3/ч

|

-

|

|

|

Оборудование

отделения приготовления связующего и склада связующих

|

3

|

365

|

6560

|

|

|

|

|

Оборудование

установки обезвреживания пылегазосодержащих выбросов

|

3

|

365

|

6560

|

50000

|

-

|

Одна

колонна очистки

|

|

Оборудование

компрессорной установки

|

3

|

365

|

6560

|

|

|

По

потребности

|

|

Оборудование

для обслуживания электропогрузчиков

|

3

|

365

|

6560

|

|

|

То

же

|

|

Оборудование

ремонтно-механической мастерской с кузнечно-термическим отделением

|

1 - 2

|

260

|

2100 - 4200

|

|

|

По

потребности в зависимости от ремонтносложности оборудования*

|

|

Оборудование

тарной мастерской

|

1 - 2

|

260

|

2100 - 4200

|

|

|

По

потребности

|

|

Оборудование

лабораторий:

|

|

|

|

|

|

|

|

производственного

контроля

|

3

|

365

|

6560

|

|

|

|

|

метрологической

службы и сантехнического контроля окружающей среды

|

1

|

260

|

2100

|

|

|

|

________________

* "Положение о планово-предупредительном ремонте

и эксплуатации оборудования по производству теплоизоляционных изделий из

минеральной ваты предприятий промышленности строительных материалов",

Вильнюс, 1985; "Правила технической эксплуатации предприятий

минераловатного производства", Вильнюс, 1984.

1.3. При

определении мощности предприятия продукция, потребная по номенклатуре,

пересчитывается на условный продукт по переводным коэффициентам (см. приложение

7).

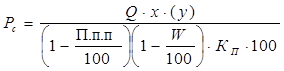

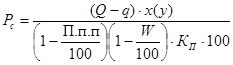

Производственная мощность предприятия определяется

суммой мощностей технологических линий по формуле:

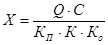

где М -

мощность предприятия;

М1,

М2...МП - мощности технологических линий. Мощность

предприятия определяется согласно "Инструкции по расчету производственных

мощностей предприятий и цехов по производству минеральной ваты и изделий из

нее", М. 1985 г., согласованной Госпланом СССР 28.11.85 и утвержденной

зам. министра промышленности строительных материалов СССР В.И. Чирковым

03.12.85.

2.

НОРМЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ

2.1. При размещении

основного технологического оборудования рекомендуется принимать:

|

расстояние

между осями плавильных агрегатов и поточных технологических линий (для

однофидерных печей), м

|

18

|

|

расстояние между

оборудованием и элементами зданий, м (не менее)

|

1

|

|

ширина

проездов между оборудованием, м (не менее)

|

3

|

2.2. Производственная

площадь оборудования по видам теплоизоляционной продукции приведена в табл. 2.

Таблица 2

|

Наименование производств по видам продукции

|

Производственная площадь, м2

|

|

Способ получения расплава

|

|

в ванной печи

|

в вагранке

|

в печи-шлакоприемнике

|

|

1.

Минеральная вата полуфабрикат ГОСТ 4640-84*

|

1728

|

1080

|

648

|

|

2.

Плиты теплоизоляционные из минеральной ваты на синтетическом связующем ГОСТ

9573-82

|

|

1260

|

|

|

3.

Плиты минераловатные повышенной жесткости на синтетическом связующем ГОСТ

22950-78

|

|

1260

|

|

|

4.

Плиты теплоизоляционные из минеральной ваты на битумном связующем ГОСТ

10140-80

|

|

1080

|

|

|

5.

Маты минераловатные прошивные ГОСТ

21880-86**

|

|

360

|

|

|

6.

Маты теплоизоляционные из минеральной ваты вертикально-слоистые ГОСТ

23307-78

|

|

270

|

|

|

7.

Изделия теплоизоляционные минераловатные упругие гофрированной структуры ТУ

36-1411838-1-85

|

|

1260

|

|

|

8.

Шнур теплоизоляционный ТУ 36-1695-79

|

|

36

|

|

|

9.

Шнур минераловатный в оплетке из ровинга ТУ 34-48-10258-81

|

|

48

|

|

________________

* На территории Российской Федерации действует ГОСТ

4640-93

** На территории Российской Федерации действует ГОСТ

21880-94,

3.1. Вида

сырья и технологического топлива приведены в табл. 3

Таблица 3

|

Наименование сырья и топлива

|

Особые требования

|

|

При

получении расплава: в ванных печах

|

|

|

сырье

|

Изверженные

и осадочные горные породы: группы габбро-базальтов, мергели, лессы, глины,

промышленные отходы строительного щебня, минераловатного, цементного и

керамического производств

|

|

топливо

|

Природный

газ по ГОСТ

5542-78*, мазут малосернистый марки 100M по ГОСТ 10585-75**

|

|

________________

* На территории Российской Федерации

действует ГОСТ

5542-87

** На территории Российской Федерации

действует ГОСТ 10585-99,

|

|

в

печах-шлакоприемниках

|

|

|

сырье

|

Огненно-жидкий

шлак с модулем кислотности, соответствующим требованиям ГОСТ

4640-84 на минеральную вату. Отходы расплава

|

|

топливо

|

Природный

газ по ГОСТ

5542-78, мазут малосернистый марки 100M по ГОСТ 10585-75,

коксовый газ

|

|

в

вагранках

|

|

|

сырье

|

Габбро-базальтовые

и другие горные породы с добавкой карбонатных пород Щебень из доменного шлака

для производства минеральной ваты по ГОСТ

18866-81*, сорт I, с добавками горных пород: диабаза, габбро, базальта, а

также кирпичного боя

|

|

топливо

|

Кокс

литейный КЛ-1 по ГОСТ 3340-71**

(с изменениями № 3 от 03.12.77 и № 4 от 01.11.82). Кокс доменный по ГОСТ

18686-84 и 13898-80 (из углей Донецкого бассейна и углей Восточных районов)

|

|

________________

* На территории Российской Федерации

действует ГОСТ

18866-93;

** На территории Российской Федерации

действует ГОСТ 3340-88.

|

Примечания.

1. Применение доменных огненно-жидких шлаков с модулем

кислотности ниже установленного ГОСТ 4640-84 будет возможно

после внедрения разрабатываемых способов их подкисления.

2.

При выборе сырья рекомендуется руководствоваться каталогом-справочником

"Сырье для производства минеральной ваты в СССР", Вильнюс, 1977 г.;

"Кадастр сырья для ванных печей". Номер государственной регистрации

018300350099, Москва, 1984 г.

3.

Предпочтительным видом топлива для ванных печей и печей-шлакоприемников

является природный газ, так как при использовании мазута в два раза уменьшается

кампания печей.

Применение мазута в качестве резервного топлива

решается при проектировании в зависимости от разрешения Госплана СССР.

4. Применение доменных ишаков в качестве сырья

допускается в виде исключения.

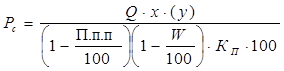

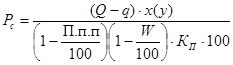

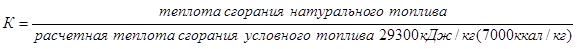

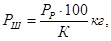

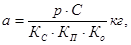

5.

Расчетная теплота сгорания топлива зависит от характеристики поставляемого топлива.

При пересчете расхода натурального топлива в условное вводится калорийный

эквивалент К:

|

. .

|

Поскольку

"К" не является постоянным на протяжении ряда лет и величина его

определяется Госпланом ежегодно, потребность в топливе должна приводиться в

условных единицах.

3.2. Виды связующих и обеспыливателей приведены в

табл. 4.

Таблица

4

|

Наименование связующих и обеспыливателей

|

Назначение

|

ГОСТ, ТУ

|

|

Эмульсольные

соединения

|

Обеспыливание

минеральной ваты для нужд тепловой изоляции. Пластифицирующая добавка к

связующим

|

ТУ завода-изготовителя

|

|

Масло

цилиндровое, марка 52 (вапор), отработанное

|

Обеспыливание

минеральной ваты

|

ГОСТ 6411-76

|

|

Масла

минеральные (в том числе отработанные) с температурой вспышки не ниже 220 °С

|

Обеспыливание

минеральной ваты

|

|

|

Фенолоспирты,

марки Б, В и Д

|

Связующее

для производства плит, цилиндров, ИГС, матов вертикально-слоистых на

синтетическом связующем

|

ТУ 6-05-1164-81

|

|

Смола

фенолформальдегидная жидкая:

|

|

|

|

марка

СФ-3047Н

|

Связующее

|

ТУ 6-05-231-142-80

|

|

марка

СФЖ-3056

|

Связующее

|

ТУ 6-05-231-213-82

|

|

Карбамидная

смола, марка КС-11

|

То

же

|

ТУ 6-05-1375-80

|

|

Сернокислый

аммоний, концентрация 100 % или 40 %

|

Нейтрализация

свободной щелочи в фенолоспиртах марок Б и В

|

ГОСТ

10873-73

|

|

Аммиак

водный, марка А I сорт

|

Повышение

водорастворимости фенолоспиртов и связывание свободного формальдегида при

использовании фенолоспиртов марок Б, В и Д

|

ГОСТ 9-77*

|

|

_________________

* На территории Российской Федерации

действует ГОСТ 9-92

|

|

Жидкость гидрофобизирующая 136 - 41 (взамен ГКЖ-94)

|

Гидрофобизирующая

добавка при производстве плит марок 200 и 300 по ГОСТ

9573-82 и ГОСТ

22950-78

|

ГОСТ 10834-76

|

|

Эмульсия КЭ-30-04 (эмульсия на основе жидкости

136-41), концентрация 50 %

|

Гидрофобизирущая

добавка при производстве плит марок 200 и 300 по ГОСТ

9573-82 и ГОСТ

22950-78

|

ТУ 6-02-816-78

|

|

Продукт АГМ-9

|

Влагоупрочающая

добавка или активатор адгезии при производстве плит марок 200 и 300 по ГОСТ

9573-82 и ГОСТ

22950-78

|

ТУ 6-02-724-77

|

|

Битум нефтяной, марка БН70/30

|

При

производстве плит жестких из минеральной ваты на битумном связующем по ГОСТ

10140-80

|

ГОСТ 6617-76

|

3.3. Вида материалов для упаковки плит приведены в табл.

5.

Таблица

5

|

Характеристика упаковочного материала

|

|

Полиэтиленовая пленка

|

Бумага

|

Щитки с укладкой на поддон

|

|

Пленка полиэтиленовая

термоусадочная, марка Т, ширина 1500 мм по ГОСТ

25951-83

|

Бумага битумная, масса 1 м2

0,160 кг по ГОСТ

515-77

|

Щитки 1000×500 мм.

Поддон 2500×800 мм

|

3.4. Вида материалов для производства прошивных матов

приведены в табл. 6.

Таблица

6

|

Наименование материала

|

ГОСТ, ТУ

|

|

Обкладочные материалы

|

|

|

Сетка ромбическая Р10-1,2

|

ГОСТ 5336-80

|

|

Сетка крученая с

шестигранными ячейками № 20-0,5

|

ГОСТ

13603-68*

|

|

_________________

* На территории Российской Федерации действует ГОСТ

13603-89.

|

|

Ткани конструкционные из

стеклянных нитей

|

ГОСТ

19170-73*

|

|

_________________

* На территории Российской Федерации

действует ГОСТ

19170-2001.

|

|

Сетка металлическая № 10´15´1,0; В 20-1,0

|

ТУ завода-изготовителя

|

|

Холст стекловолокнистый

|

ТУ завода-изготовителя

|

|

Бумага упаковочная

двухслойная

|

ГОСТ

8828-75*

|

|

_______________

* На территории Российской Федерации

действует ГОСТ

8828-89,

|

|

Картон гофрированный

|

ГОСТ 7376-77

|

|

Картон коробочный

|

ГОСТ 7933-75*

|

|

_________________

* На территории Российской Федерации

действует ГОСТ

7933-89.

|

|

Пряжа стеклянная

штапелированная

|

ТУ завода-изготовителя

|

|

Прошивные материалы

|

|

|

Проволока стальная

низкоуглеродистая диаметр 0,2 - 0,4 мм

|

ГОСТ

3282-74

|

|

Ровинг из стеклянных нитей

РБТ, РБР

|

ГОСТ 17139-79*

|

|

________________

* На территории Российской Федерации

действует ГОСТ 17139-2000,

|

|

Нити стеклянные крученые

комплексные

|

ГОСТ

8325-78Е*

|

|

________________

* На территории Российской Федерации

действует ГОСТ

8325-93.

|

|

Шпагат из лубяных волокон

|

ГОСТ 17308-71

|

|

Нить капроновая

|

ГОСТ 7054-76

|

3.5. Виды материалов для производства

вертикально-слоистых матов приведены в табл. 7.

Таблица

7

|

Наименование и назначение материала

|

ГОСТ, ТУ

|

|

Плиты

минераловатные на синтетическом связующем, марка 75 и 125, толщина 50 - 80 мм

|

ГОСТ

9573-82

|

|

Клеевые

композиции:

|

|

|

битум

БН 70/30 и БН 90/10

|

ГОСТ 6617-76

|

|

поливинилацетатная

эмульсия (ПВАЭ) в водном растворе битумокаучуковая мастика

|

ГОСТ

18992-80

|

|

битум

БН 90/10

|

ГОСТ 6617-76

|

|

каучук

|

ТУ 38.103267-77

|

|

Защитно-покровные

материалы:

|

|

|

фольгоруберойд

|

ТУ 21-ЭССР 69-79

|

|

руберойд

|

ГОСТ 10923-76

|

|

стеклоруберойд

|

ГОСТ 15879-70

|

|

фольга

алюминиевая дублированная

|

ТУ 36-1177-77

|

|

армопластирующий

материал

|

ТУ 36-2168-79

|

3.6. Виды материалов для производства изделий

теплоизоляционных минераловатных упругих гофрированной структуры (ИГС)

приведены в табл. 8.

Таблица

8

|

Наименование и назначение материала

|

ГОСТ, ТУ

|

|

Минеральная

вата типа Б в виде ковра, которому методом гофрирования придается

вертикальное расположение волокон с фиксацией структуры при тепловой

обработке

|

ГОСТ 4640-84

|

|

Синтетические

связующие:

|

|

|

смола

карбамидная КC-11

|

ТУ 6-05-1375-80

|

|

смола

фенолформальдегидная СФЖ-3056

|

ТУ 6-05-231-213-82

|

|

фенолоспирты

марки Б или В

|

ТУ 6-05-1164-81

|

|

Покровные

материалы:

|

|

|

фольга

алюминиевая дублированная

|

ТУ 36-1177-77

|

|

фольгоруберойд

|

ТУ 21 ЭССР 69-79

|

|

руберойд

|

ГОСТ 10923-82*

|

|

_________________

* На территории Российской Федерации

действует ГОСТ 10923-93.

|

|

фольгоизол

|

ГОСТ 20429-84

|

|

Клеящие

вещества:

|

|

|

битум

марки БН 70/30 и БН 90/10

|

ГОСТ 6617-76

|

|

дисперсия

ПВАЭ

|

ГОСТ

18992-80

|

|

Армирующие

материалы:

|

|

|

сетка

нетканая марки НПСС-Т-Г

|

ТУ 6-11-381-76

|

|

стеклоткань

марки НОМ-Т

|

ТУ 6-11-52382

|

|

сетка

стеклянная марки СПАП

|

ТУ 6-11-217-76

|

3.7. Виды материалов для

изготовления теплоизоляционного шнура для изоляции трубопроводов.

3.7.1. Для шнура ТУ 36-1695-79 в сетчатой трубке

исходные материалы приведены в табл. 9.

Таблица

9

|

Наименование материала

|

ГОСТ, ОСТ

|

|

Вата

минеральная типов А и Б, марки 75, 100

|

ГОСТ 4640-84

|

|

Пряжа

х/б кордная однониточная крученая для технических целей

|

ГОСТ 15958-70

|

|

Нить

капроновая в бобинах

|

ГОСТ 7054-76

|

|

Волокно

лавсановое

|

ГОСТ 13231-77

|

|

Нити

стеклянные крученые комплексные

|

ГОСТ

8325-78

|

|

Проволока

стальная низкоуглеродистая

|

ГОСТ

3282-74

|

|

Нити

кремнеземные

|

ОСТ 6-11-389-74

|

3.7.2. Для шнура

минераловатного в оплетке из ровинга ТУ 34-48-10258-81 исходные материалы

приведены в табл. 10.

Таблица

10

|

Наименование материала

|

ГОСТ

|

Линейная плотность

|

|

текс

|

г/м

|

|

Ровинг

из стеклянных нитей, марки PБP10, РБР13

|

ГОСТ 17139-79

|

2400

2640

|

2,4

2,64

|

|

Минеральная

вата типов А и Б, марки 75, 100

|

ГОСТ 4640-84

|

-

|

-

|

3.8. Виды материалов для

изготовления индустриальных конструкций для тепловой изоляции.

3.8.1. Характеристика исходных защитно-покровных

материалов приведена в табл. 11.

Таблица

11

|

Наименование материала

|

ГОСТ, ТУ

|

Толщина, мм

|

Поверхностная плотность, кг/м2

|

|

Листы

из алюминия и алюминиевых сплавов

|

ГОСТ

21631-76

|

0,3

|

0,81

|

|

|

0,5

|

1,42

|

|

|

0,8

|

2,168

|

|

|

1,0

|

2,85

|

|

Лента

из алюминия и алюминиевых сплавов ширина 1000 мм

|

ГОСТ

13726-78*

|

0,25 - 1

|

0,7 - 2,85

|

|

________________

* На территории Российской Федерации

действует ГОСТ

13726-97,

|

|

Сталь

тонколистовая оцинкованная

|

ГОСТ 7118-78

|

0,35 - 1

|

2,75 - 7,85

|

|

Сталь

тонколистовая кровельная

|

ГОСТ

14918-80

|

0,5 - 1

|

3,85 - 7,8

|

|

Фольга

алюминиевая дублированная

|

ТУ 36-1177-77

|

0,5

|

0,85

|

|

Стеклопластик:

|

|

|

|

|

листовой

ФСП

|

ТУ 6-11-150-76

|

0,3 - 0,6

|

0,5 - 0,7

|

|

рулонный

РСТ

|

ТУ 6-11-145-80

|

0,25 - 0,5

|

0,2 - 0,37

|

3.8.2. Материалы и изделия,

применяемые для изготовления крепежных деталей конструкций, и клеевые составы приведены

в табл. 12.

Таблица

12

|

Наименование материала и изделия

|

ГОСТ, ТУ

|

Примечание

|

|

Лента

из алюминия и алюминиевых сплавов толщиной 0,3 мм

|

ГОСТ 13726-78

|

Применяется

для изготовления бандажей. Ширина бандажа при условном диаметре трубопровода,

мм: менее 48 - 15 от 48 ¸ 108 - 25 от 108 ¸ 273 - 30 от 273 ¸ 630 - 40

При диаметре более 350 мм конструкция закрепляется тремя бандажами

|

|

Проволока

до 1,2-…..*

|

ГОСТ

3282-74

|

Для

панельных конструкций

|

|

Лента

стальная упаковочная

|

ГОСТ 3560-73

|

Применяется для изготовления бандажей

|

|

Шплинты

из алюминиевых сплавов, толщина 0,8 мм

|

ГОСТ

21631-76

|

|

|

Пряжки

бандажные

|

ТУ 36-1492-77

|

|

|

Штыри

|

|

|

|

Скобы

|

|

|

|

Винты

самонарезающие

|

ГОСТ

10621-80

|

|

|

Планки

из алюминиевых сплавов шириной 35 мм, толщиной 0,8 мм

|

|

|

|

Клеевые

составы для соединения покрытий с термовкладышем:

|

|

|

|

Битумная

мастика:

|

|

|

|

битум

марки БН 70/30

|

ГОСТ 6617-76

|

80 %

|

|

масло

веретенное АУ

|

ГОСТ 1642-75

|

20 %

|

|

Дисперсия

ПВАЭ

|

ГОСТ

18992-80

|

|

______________

* Брак оригинала.

Технические показатели ваты в зависимости от ее

назначения приведены в табл. 13.

Таблица

13

|

Наименование показателей

|

Назначение и показатели ваты типа

|

|

А

|

Б

|

В

|

|

Для производства

|

|

плит повышенной жесткости из гидромассы, плит

горячего прессования и др. изделий на синтетическом связующем

|

плит П50, 75, 125, 175, цилиндров, полуцилиндров на

синтетическом связующем, матов, шнура, войлока

|

плит на битумном связующем

|

|

Водостойкость, рН, не

более

|

5

|

7

|

7

|

|

Модуль кислотности, не

менее

|

1,4

|

1,2

|

1,2

|

|

Плотность, кг/м3,

не более

|

80

|

100

|

100

|

Условное обозначение ваты

типа Б:

Вата минеральная Б ГОСТ

4640-84.

Нормы расхода при

производстве минеральной ваты - полуфабриката при различных способах получения расплава

приведены в табл. 14.

Таблица

14

|

Наименование сырья, материала, топлива

|

Норма расхода при способе получения расплава

|

|

в ванной печи

|

в вагранке

|

в печи-шлакоприемнике

|

|

Выход

минеральной ваты с одной линии при плотности 100 кг/м3, кг/ч

|

1950

|

1875

|

1875

|

|

Расход

на 1 т расплава:

|

|

|

|

|

кокс

литейный, кг

|

-

|

200

|

-

|

|

природный

газ, м3:

|

|

|

|

|

для

печи

|

264

|

82

|

100

|

|

для

сушильного барабана

|

8

|

-

|

-

|

|

Расход

на 1 м3 минеральной ваты - полуфабриката:

|

|

|

|

|

кокс

литейный, кг

|

-

|

26,6

|

-

|

|

природный

газ, м3

|

33,8

|

10,9

|

12,8

|

|

Расход

условного топлива на 1 т расплава всего, кг

|

321

|

300

|

121

|

|

Расход

на 1 м3 минеральной ваты - полуфабриката:

|

|

|

|

|

щебень

доменного шлака, кг

|

-

|

98

|

-

|

|

диабаз,

габбро-диабаз, кг

|

90

|

45

|

-

|

|

доломит,

известняк, кг

|

66

|

-

|

-

|

|

огненно-жидкий

шлак, кг

|

-

|

-

|

140

|

|

топливо

условное, кг

|

41

|

40

|

16,1

|

|

вода,

м3

|

0,5

|

0,8

|

0,6

|

|

электроэнергия,

кВт·ч*

|

16,8

|

17

|

15

|

|

обеспыливатель

(2 %), кг

|

2,6

|

2,6

|

2,6

|

|

пар

(при центробежно-дутьевом способе волокнообразования), кг

|

-

|

135

|

135

|

________________

* Здесь и в других разделах удельный расход

электроэнергии определяется условно.

Примечания.

1. При плавлении сырья в вагранке природный газ

расходуется на воздухонагреватель и дожигание СО.

2. Расход сырья и состав шихты уточняются по методике,

приведенной в приложениях 1,

2 и 3.

Нормы расхода при производстве плит на синтетическом

связующем на одну линию оборудования при плавлении в ванных печах приведены в

табл. 15, в вагранках и печах-шлакоприемниках - в табл. 16. Нормативы по связующим уточняются по методике,

приведенной в приложении 4.

Таблица

15

|

Нормируемые показатели и материалы

|

Величина для плит марок

|

|

50

|

75

|

125

|

175

|

200

|

|

Плотность, кг/м3

|

50

|

75

|

125

|

175

|

250

|

|

Толщина (средняя), мм

|

80

|

80

|

60

|

50

|

50

|

|

Содержание связующего

(среднее), %

|

2,25

|

2,5

|

3,25

|

4,25

|

6

|

|

Расход минеральной

ваты-полуфабриката,

|

|

|

|

|

|

|

т/г

|

12790

|

12790

|

12790

|

12790

|

12790

|

|

кг/ч

|

1950

|

1950

|

1950

|

1950

|

1950

|

|

Съем готовой продукции, м3/ч

|

37,9

|

25,33

|

15,32

|

11,06

|

7,88

|

|

Скорость конвейера, м/мин

|

3,9

|

2,6

|

2,1

|

1,8

|

1,3

|

|

Продолжительность тепловой

обработки, мин

|

4,1

|

6,1

|

7,6

|

8,9

|

4,6

|

|

Расход на 1 м3

плит:

|

|

|

|

|

|

|

минеральная

вата-полуфабрикат, кг

|

51

|

77

|

127

|

176

|

247

|

|

то же, в условной минвате,

м3

|

0,51

|

0,77

|

1,27

|

1,76

|

2,47

|

|

фенолоспирты марок Б, В, Д,

кг

|

3,16

|

5,26

|

11,4

|

20,9

|

42,1

|

|

гидрофобизаторы, кг

|

|

|

|

|

|

|

A1M-9

|

-

|

-

|

-

|

-

|

0,042

|

|

КЭ-30-04

|

-

|

-

|

-

|

-

|

0,38

|

|

аммоний сернокислый, кг

|

|

|

|

|

|

|

для фенолоспиртов марок Б

|

0,088

|

0,147

|

0,32

|

0,585

|

1,18

|

|

В

|

0,028

|

0,047

|

0,102

|

0,188

|

0,379

|

|

аммиак водный, кг для

фенолоспиртов марок Б

|

0,24

|

0,4

|

0,866

|

1,588

|

3,2

|

|

В

|

0,217

|

0,362

|

0,784

|

1,438

|

2,896

|

|

Д

|

0,19

|

0,31

|

0,68

|

1,25

|

2,52

|

|

топливо для тепловой

обработки - природный газ, м3

|

6,6

|

9,87

|

16,3

|

22,6

|

25,4

|

|

топливо для установки

обезвреживания газов - природный газ, м3

|

4,75

|

7,11

|

11,75

|

16,3

|

22,8

|

|

топливо в пересчете на

условное, всего, кг

|

13,8

|

21,8

|

34,05

|

47,2

|

58,5

|

|

вода, м3

|

0,08

|

0,12

|

0,2

|

0,3

|

0,45

|

|

электроэнергия, кВт·ч*

|

19,7

|

29,5

|

48,7

|

67,5

|

102,4

|

________________

* Здесь и в других разделах удельный расход

электроэнергии определяется условно.

Таблица

16

|

Нормируемые показатели и материалы

|

Величина для плит марок

|

|

50

|

75

|

125

|

175

|

200

|

|

Плотность, кг/м3

|

50

|

75

|

125

|

175

|

250

|

|

Толщина (средняя), мм

|

80

|

80

|

60

|

50

|

50

|

|

Содержание связующего

(среднее), %

|

2,25

|

2,5

|

3,25

|

4,25

|

6

|

|

Расход минеральной

ваты-полуфабрика, т/г

|

12300

|

12300

|

12300

|

12300

|

12300

|

|

кг/ч

|

1875

|

1875

|

1875

|

1875

|

1875

|

|

Съем готовой продукции, м3/ч

|

36,44

|

24,36

|

14,73

|

10,63

|

7,58

|

|

Скорость конвейера, м/мин

|

3,8

|

2,54

|

2,06

|

1,78

|

1,26

|

|

Продолжительность тепловой

обработки, мин

|

4,8

|

7,1

|

8,8

|

10,1

|

4,76

|

|

Расход на 1 м3

плит:

|

|

|

|

|

|

|

минеральная

вата-полуфабрикат, кг

|

51

|

77

|

127

|

176

|

247

|

|

то же, в условной минвате,

м3

|

0,51

|

0,77

|

1,27

|

1,76

|

2,47

|

|

фенолоспирты марок Б, В, Д,

кг

|

3,16

|

5,26

|

11,4

|

20,9

|

42,1

|

|

гидрофобизаторы, кг

|

|

|

|

|

|

|

АГМ-9

|

-

|

-

|

-

|

-

|

0,042

|

|

КЭ-30-04

|

-

|

-

|

-

|

-

|

0,38

|

|

аммоний сернокислый кг для

фенолоспиртов

|

|

|

|

|

|

|

марок Б

|

0,24

|

0,4

|

0,866

|

1,588

|

3,2

|

|

В

|

0,217

|

0,362

|

0,784

|

1,438

|

2,896

|

|

Д

|

0,19

|

0,31

|

0,68

|

1,25

|

2,52

|

|

топливо для тепловой

обработки - природный газ, м3

|

6,9

|

10,26

|

17,0

|

23,5

|

26,4

|

|

топливо для установки

обезвреживания газов, м3

|

4,94

|

7,4

|

12,2

|

16,9

|

23,7

|

|

топливо в пересчете на

условное, всего кг

|

14,4

|

21,4

|

35,4

|

49,0

|

60,8

|

|

вода, м3

|

0,08

|

0,12

|

0,2

|

0,3

|

0,47

|

|

электроэнергия, кВт·ч*

|

20,5

|

30,65

|

50,7

|

70,2

|

98,5

|

________________

* Здесь и в других разделах удельный расход

электроэнергии определяется условно.

Пример условного обозначения плиты марки 175 длиной

1000, шириной 500 и толщиной 50 мм:

П175-1000.500.50 ГОСТ

9573-82

Нормы расхода при

производстве плит повышенной жесткости, изготовляемых из минеральной ваты и

синтетических связующих с модифицирующими и гидрофобизирующими добавками по

технологии мокрого формования гидромассы на одну линию оборудования с ванной

печью приведены в табл. 17, с вагранкой и печью-шлакоприемником в табл. 18.

Таблица

17

|

Нормируемые показатели и материалы

|

Величина

|

|

Плотность

плит (средняя), кг/м3

|

200

|

|

Толщина

(средняя), мм

|

50

|

|

Содержание

связующего, %

|

не более 10

|

|

Расход

минеральной ваты - полуфабриката, т/г

|

12790

|

|

кг/ч

|

1950

|

|

Съем

готовой продукции, м3/ч

|

9,8

|

|

Скорость

конвейера, м/мин

|

1,6

|

|

Продолжительность

тепловой обработки, мин

|

19

|

|

Расход

на 1 м3 плит:

|

|

|

минеральная

вата - полуфабрикат, кг

|

200

|

|

в

условной вате, м3

|

2,0

|

|

фенолоспирт

марки Б, кг

|

40

|

|

аммоний

сернокислый, кг

|

1,12

|

|

аммиак

водный, кг

|

3,83

|

|

гидрофобизаторы,

кг:

|

|

|

АГМ-9

|

0,04

|

|

КЭ-30-04

|

0,36

|

|

топливо

- природный газ, м3:

|

|

|

для

тепловой обработки

|

35

|

|

для

установки обезвреживания газов

|

18,2

|

|

топлива

в пересчете на условное, всего, кг

|

64,4

|

|

вода,

м3

|

2,5

|

|

электроэнергия,

кВт·ч*

|

80,8

|

________________

*

Здесь и в других разделах удельный расход электроэнергии определяется условно.

Таблица

18

|

Нормируемые показатели и материалы

|

Величина

|

|

Плотность плит (средняя),

кг/м3

|

200

|

|

Толщина (средняя), мм

|

50

|

|

Содержание связующего, %

|

не более 10

|

|

Расход минеральной ваты -

полуфабриката, т/г

|

12300

|

|

кг/ч

|

1875

|

|

Съем готовой продукции, м3/ч

|

9,4

|

|

Скорость конвейера, м/мин

|

1,6

|

|

Продолжительность тепловой

обработки, мин

|

19

|

|

Расход на 1 м3

плит:

|

|

|

минеральная

вата-полуфабрикат, кг

|

200

|

|

в условной вате, м3

|

2,0

|

|

фенолоспирт марки Б, кг

|

40

|

|

аммоний сернокислый, кг

|

1,12

|

|

аммиак водный, кг

|

3,83

|

|

гидрофобизаторы, кг:

|

|

|

AГM-9

|

0,04

|

|

КЭ-30-04

|

0,36

|

|

топливо - природный газ, м3:

|

|

|

для тепловой обработки

|

36,5

|

|

для установки

обезвреживания газов

|

19

|

|

топливо в пересчете на

условное, всего, кг

|

67,1

|

|

вода, м3

|

2,5

|

|

электроэнергия, кВт·ч*

|

84

|

В настоящее время ряд предприятий при выпуске плит

повышенной жесткости применяет эмульсию на основе готовой пасты по ТУ 38-10755-80

(рекомендация лаборатории ТИМ УралНИИстромпроекта); ряд гидрофобизирующих

жидкостей находится в стадии освоения.

Нормы

расхода при производстве жестких плит на битумном связующем из гидромассы (в

потоке с камерой волокноосаждения) на одну линию оборудования с ванной печью

приведены в табл. 19, с вагранкой и печью-шлакоприемником в табл. 20.

Таблица

19

|

Нормируемые показатели и материалы

|

Величина

|

|

Плотность плит

(максимальная), кг/м3

|

|

|

марка 200

|

200

|

|

марка 250

|

250

|

|

Толщина (расчетная), мм

|

50

|

|

Рецептура гидромассы (по

сухому), %

|

|

|

минеральная вата

|

82,5

|

|

битум

|

17,5

|

|

Выпуск плит по маркам, %

|

|

|

марка 200

|

50

|

|

марка 250

|

50

|

|

Расход минеральной ваты -

полуфабриката,

|

|

|

т/г

|

12790

|

|

кг/ч

|

1950

|

|

Выпуск плит (средний), м3/ч

|

10,0

|

|

Расход на 1 м3

плит плотностью 250 кг/м3:

|

|

|

минеральная вата, кг

|

217

|

|

минеральная вата в условной

вате, м3

|

2,17

|

|

битум, кг

|

46

|

|

топливо натуральное -

природный газ, м3

|

34,8

|

|

топливо условное, кг

|

41,3

|

|

вода технологическая, м3

|

1,88

|

|

электроэнергия, кВт·ч*

|

75

|

|

пар технологический, кг

|

75

|

Условное обозначение плиты марки 200 длиной 1000,

шириной 500 и толщиной 50 мм:

200 - 1000.500.50 ГОСТ

10140-80.

Таблица

20

|

Нормируемые показатели и материалы

|

Величина

|

|

Плотность плит

(максимальная), кг/м3

|

|

|

марка 200

|

200

|

|

марка 250

|

250

|

|

Толщина (расчетная), мм

|

50

|

|

Рецептура гидромассы (по

сухому), %

|

|

|

минеральная вата

|

82,5

|

|

битум

|

17,5

|

|

Выпуск плит по маркам, %

|

|

|

марка 200

|

50

|

|

марка 250

|

50

|

|

Расход минеральной ваты -

полуфабриката,

|

|

|

т/г

|

12300

|

|

кг/ч

|

1875

|

|

Выпуск плит (средний), м3/ч

|

9,6

|

|

Расход на 1 м3

плит плотностью 250 кг/м3:

|

|

|

минеральная вата, кг

|

217

|

|

минеральная вата в условной

вате, м3

|

2,17

|

|

битум, кг

|

46

|

|

топливо натуральное -

природный газ, м3

|

36,2

|

|

топливо условное, кг

|

43,9

|

|

вода технологическая, м3

|

2,0

|

|

электроэнергия, кВт·ч

|

78

|

|

пар технологический, кг

|

78

|

4.4.1. Упаковка плит

Нормы расхода на упаковку плит на одну установку

приведены в табл. 21.

Таблица

21

|

Нормируемые показатели и материалы

|

Расчетные показатели упаковки

|

|

в полиэтиленовую пленку

|

в бумагу

|

в щитки с укладкой на поддон

|

|

Размеры пакета, мм

|

1000×500×600

|

1000×500×430

|

1000×600×500

|

|

Вместимость пакета, м3

|

0,3

|

0,2 - 0,25

|

0,39

|

|

Относительное уплотнение

стопы

|

-

|

до 20

|

до 25

|

|

Обвязка пакета

|

-

|

-

|

Проволокой Ø 2 мм или лентой стальной

упаковочной

|

|

Склеивание пакета

|

Сварка

|

Битумом БН 50/50

|

-

|

|

Количество пакетов на

поддоне

|

9

|

9

|

15 (три ряда по 5 пакетов)

|

|

Коэффициент использования

машинного времени

|

0,8

|

0,8

|

0,85

|

|

Расход на 1 м3

плит толщиной 60 мм:

|

|

|

|

|

пленка полиэтиленовая, кг:

|

|

|

|

|

для плит П75

|

1,3

|

-

|

-

|

|

П125

|

1,5

|

-

|

-

|

|

П175

|

1,8

|

-

|

-

|

|

П200

|

2,2

|

-

|

-

|

|

М2

|

10

|

-

|

-

|

|

бумага битумная, кг

|

-

|

2

|

0,45

|

|

клей, кг

|

-

|

0,2

|

-

|

|

щитки деревянные, м3

|

-

|

-

|

0,022

|

|

поддоны, шт.

|

0,37

|

0,37

|

0,17

|

|

проволока или лента

стальная упаковочная, кг

|

-

|

-

|

0,143 - 0,44

|

|

гвозди 2,5×50, кг

|

-

|

-

|

0,17

|

|

электроэнергия, кВт·ч

|

2,9

|

0,6

|

0,15

|

Примечания.

1. Автоматы упаковки в бумагу и в щитки рекомендуется

применять для упаковки плит плотностью свыше 75 кг/м3.

2. Расхода пленки полиэтиленовой приведены по данным

ВНИИТеплоизоляции, расходы упаковочных материалов (щитки и прочие) - по данным

ВПОСИ, бумаги - по данным Гипростроммашина, г. Киев.

4.5.1. Нормы расхода при производстве прошивных

матов в потоке на одну линию оборудования с ванной печью приведены в табл. 22,

с вагранкой и печью-шлакоприемником - в табл. 23.

Таблица

22

|

Нормируемые показатели и материалы

|

Величина

|

|

с обкладками

|

без обкладок

|

|

Плотность матов, кг/м3

|

125

|

100

|

|

Толщина матов (расчетная),

мм

|

60

|

60

|

|

Размеры матов, мм

|

|

|

|

длина

|

500 - 2500

|

2000

|

|

ширина

|

500 - 1000

|

500 - 1000

|

|

Скорость конвейера, м/мин

|

2,21

|

2,7

|

|

Содержание обеспыливателя,

%

|

3

|

3

|

|

Расход минеральной ваты,

т/г

|

12790

|

12790

|

|

кг/ч

|

1950

|

1950

|

|

Выпуск матов, м3/ч

|

15,9

|

19,9

|

|

Расход на 1 м3

матов:

|

|

|

|

минеральная вата, кг

|

122,5

|

98

|

|

м3

|

1,22

|

0,98

|

|

обеспыливатель, кг

|

3,0

|

1,9

|

|

ровинг PБP13 - 2640, кг

|

-

|

1,42

|

|

сетка плетеная № 12 - 1,2,

кг

|

25,53

|

-

|

|

сетка крученая № 20 - 0,5,

кг

|

3,96

|

-

|

|

проволока Ø 0,4 мм,

кг

|

0,53

|

-

|

|

бумага двухслойная

упаковочная, кг

|

-

|

4,6

|

|

электроэнергия, кВт.ч*

|

2,5

|

2,0

|

Таблица

23

|

Нормируемые показатели и материалы

|

Величина

|

|

с обкладками

|

без обкладок

|

|

Плотность

матов, кг/м3

|

125

|

100

|

|

Толщина

матов, мм

|

60

|

60

|

|

Размеры

матов, мм

|

|

|

|

длина

|

500 - 2500

|

2000

|

|

ширина

|

500 - 1000

|

500 - 1000

|

|

Содержание

обеcпыливателя, %

|

3

|

3

|

|

Скорость

конвейера, м/мин

|

2,12

|

2,65

|

|

Расход

минеральной ваты, т/г

|

12300

|

12300

|

|

кг/ч

|

1875

|

1875

|

|

Выпуск

матов, м3/ч

|

15,3

|

19,1

|

|

Расход

на 1 м3 матов:

|

|

|

|

минеральная

вата, кг

|

122,5

|

98

|

|

м3

|

1,22

|

0,98

|

|

обеспыливатель,

кг

|

3,0

|

1,9

|

|

ровинг

РБР13-2640, кг

|

-

|

1,42

|

|

сетка

плетеная № 12 - 1,2, кг

|

25,53

|

-

|

|

сетка

крученая № 20 - 0,5, кг

|

3,96

|

-

|

|

проволока

Ø 0,4 мм, кг

|

0,53

|

-

|

|

бумага

двухслойная упаковочная, кг

|

-

|

4,6

|

|

электроэнергия,

кВт·ч*

|

2,5

|

-

|

Условное обозначение мата из ваты типа А с покровным материалом

с одной стороны M1, марки 100 длиной 1000, шириной 500, толщиной 60 мм:

M1A-100-1000.500.60 ГОСТ

21880-85

4.5.2. Нормы расхода прошивных

и обкладочных материалов приведены в табл. 24.

Таблица

24

|

Наименование материала

|

Расход при толщине мата, мм

|

|

60

|

80

|

|

на 1 м2

|

на 1 м 3

|

на 1 м2

|

на 1 м3

|

|

Прошивной материал (с

учетом потерь), м

|

32

|

538

|

35,5

|

444

|

|

проволока Ø 0,4, кг

|

0,0317

|

0,53

|

0,035

|

0,44

|

|

ровинг PБP13 - 2640, кг

|

0,084

|

1,42

|

0,094

|

1,17

|

|

Обкладочный материал с

одной стороны, (с учетом потерь), м2

|

1,10

|

18,5

|

1,10

|

13,9

|

|

сетка металлическая, кг

|

|

|

|

|

|

№ 12 - 1,2

|

1,52

|

25,53

|

1,52

|

19,2

|

|

№ 20 - 0,5

|

0,23

|

3,96

|

0,23

|

2,97

|

|

ткань конструкционная из

стеклянных крученых комплексных нитей, кг

|

0,316

|

5,25

|

0,316

|

3,96

|

4.5.3. Нормируемые показатели упаковки и складирования прошивных

матов приведены в табл. 25.

Таблица

25

|

Способ упаковки и нормируемые показатели

|

Величина

|

|

Поддон (щит) плоский по ГОСТ

18051-83E

|

|

|

Размеры, мм

|

1500´1000

|

|

Вместимость, м3

|

2,4

|

|

Количество поддонов на 1 м3,

шт.

|

0,415

|

|

Способ укладки:

|

|

|

маты на сетке 1´0,5 мм

|

Штабелем высотой 1,6 м

|

|

маты без обкладки или на

стеклоткани в бумажной упаковке

|

Пакеты или рулоны плашмя

|

|

Складирование поддонов

|

В один ряд

|

|

Ящик решетчатый по ГОСТ

18051-83E

|

Для экспорта и Крайнего Севера

|

|

Размеры, мм

|

1050´1030´510

|

|

Вместимость, м3

|

0,5

|

|

Количество на 1 м3,

шт.

|

2,0

|

|

Высота складирования, м

|

4

|

|

Потребная площадь

напольного склада для складирования 1 м3 с учетом К = 0,5 м3

|

|

|

на поддонах

|

0,9

|

|

в ящиках

|

1,57

|

|

Контейнер

|

|

|

Размеры, мм

|

2220´1230´1420

|

|

Вместимость, м3

|

2,5

|

|

Количество на 1 м3,

шт.

|

0,4

|

|

Складирование контейнеров

|

2 ряда по высоте

|

|

Упаковка в бумагу

|

|

|

Количество на 1 м3:

|

|

|

бумага битумная по ГОСТ

515-77, кг

|

4,6

|

|

бумага двухслойная

упаковочная по ГОСТ

8828-75, кг

|

4,56

|

|

бумага оберточная по ГОСТ

8273-75, кг

|

2,56

|

Условное

обозначение мата марки 75 на стеклорубероиде С-РК длиной 3000, шириной 1000,

толщиной 60 мм:

MBC-75-C-РК-3000.1000.60 ГОСТ

23307-78

Нормы

расхода при производстве матов вертикально-слоистых на одну установку приведены

в табл. 26

Таблица

26

|

Нормируемые показатели и материалы

|

Показатели для установки с клеевыми композициями на

битумной основе

|

|

Плотность

матов, кг/м3

|

75

|

|

Размеры,

мм

|

|

|

длина

|

1000

|

|

толщина

|

50

|

|

ширина

|

1000

|

|

Ширина

полосы плиты, мм

|

80

|

|

Расход

на 1 м3 матов:

|

|

|

плиты

П75 ГОСТ

9573-82, м3

|

1,05

|

|

битум

БН 90/10, кг

|

10,5

|

|

каучук,

кг

|

0,262

|

|

масло

веретенное, кг

|

1,05

|

|

фольга

алюминиевая дублированная, м2

|

20,8

|

|

электроэнергия,

кВт·ч

|

36,4

|

|

Упаковка:

в рулонах на поддоне (щите) по ГОСТ

18051-83E размеры, мм:

|

1500´1000

|

|

вместимость,

м3

|

0,45

|

|

количество

поддонов на 1 м3, шт.

|

2,2

|

Изделия минераловатные на синтетическом связующем

гофрированной структуры, с покровным слоем или без него, применяются для

тепловой изоляции трубопроводов диаметром 108 мм и выше и технологического

оборудования.

Нормы расхода

при производстве изделий минераловатных гофрированной структуры (ИГС) на 1

линию с ванной печью приведены в табл. 27, с вагранкой и печью-шлакоприемником

в табл. 28.

Таблица

27

|

Нормируемые показатели и материалы

|

Величина

|

|

Размер изделий, мм

|

|

|

длина

|

от 530 до 3000

|

|

ширина

|

500, 1000

|

|

толщина

|

60, 70

|

|

Ширина продольной кромки,

мм

|

не менее 40

|

|

Скорость камеры

волокноосаждения:

|

|

|

скорость гофрировщика и

камеры термообработки

|

3:1

|

|

Плотность, кг/м3

|

75

|

125

|

|

Содержание связующего, %

|

2,5

|

3,5

|

|

Выпуск продукции, м3/ч

|

25,33

|

15,36

|

|

Расход на 1 м3

ИГС:

|

|

|

|

минеральная вата-полуфабрикат,

кг

|

77

|

127

|

|

то же, в условной минвате,

м3

|

0,77

|

1,27

|

|

фенолоспирт марки Б, кг

|

5,26

|

12,3

|

|

аммоний сернокислый для

марки Б, кг

|

0,147

|

0,344

|

|

аммиак водный для марки Б,

кг

|

0,4

|

0,93

|

|

сетка НПСС-Т-Г, м2

|

17

|

17

|

|

топливо для тепловой

обработки - природный газ, м3

|

9,87

|

16,28

|

|

топливо для установки

обезвреживания газов - природный газ, м3

|

7,11

|

11,7

|

|

топливо в пересчете на

условное, всего, кг

|

21,8

|

34

|

|

электроэнергия, кВт·ч*

|

29,5

|

48,7

|

|

вода, м3

|

0,12

|

0,2

|

Таблица

28

|

Нормируемые показатели и материалы

|

Величина

|

|

Плотность,

кг/м3

|

75

|

125

|

|

Содержание

связующего, %

|

2,5

|

3,5

|

|

Выпуск

продукции, м3/ч

|

24,35

|

14,8

|

|

Ширина

продольной кромки, мм

|

не менее 40

|

|

Скорость

камеры волокноосаждения:

|

|

|

скорость

гофрировщика и камеры термообработки

|

3:1

|

|

Расход

на 1 м3 ИГС:

|

|

|

|

минеральная

вата-полуфабрикат, кг

|

77

|

127

|

|

то

же, в условной минвате, м3

|

0,77

|

1,27

|

|

фенолоспирт

марки Б, кг

|

5,26

|

12,3

|

|

аммоний

сернокислый для марки Б, кг

|

0,147

|

0,344

|

|

аммиак

водный для марки Б, кг

|

0,4

|

0,93

|

|

сетка

НПСС-Т-Г, м2

|

17

|

17

|

|

топливо

для тепловой обработки - природный газ, м3

|

10,26

|

16,9

|

|

топливо

для установки обезвреживания газов - природный газ, м3

|

7,4

|

12,2

|

|

топливо

в пересчете на условное, всего, кг

|

21,4

|

35,3

|

|

электроэнергия,

кВт·ч*

|

30,65

|

50,5

|

|

вода,

м3

|

0,12

|

0,2

|

________________

* На территории Российской Федерации

действует ГОСТ

23208-2003,

Пример

условного обозначения цилиндра марки 200 длиной 1000, внутренним диаметром 108

и толщиной 80 мм:

Ц200-1000.108.80 ГОСТ 23208-83.

Упаковка

цилиндров и полуцилиндров по ГОСТ

25880-83.

Нормативные

показатели упаковки цилиндров и полуцилиндров приведены в табл. 29.

Таблица

29

|

Способ упаковки и нормируемые показатели

|

ГОСТ, величина

|

|

Пленка полиэтиленовая

|

ГОСТ 10354-82, ГОСТ 25951-83

|

|

Высота складирования, м

|

не более 2

|

|

Емкость пакета, м3

|

0,15

|

|

Максимальная масса, кг

|

40

|

|

Обрешетка дощатая

|

ГОСТ

18051-83E

|

|

Размер внутренний, мм

|

600´600´1020

|

|

Средний расход обрешеток на

1 м3 цилиндров, шт.

|

7

|

|

Способ укладки цилиндров

|

Установка на торец

|

|

Расход пиломатериалов на 1

м3, м3

|

0,102

|

|

Ящик дощатый решетчатый

|

ГОСТ

18051-83E Для экспорта и Крайнего Севера

|

|

Размер, мм

|

830´550´1020

|

|

Средний расход ящиков на 1

м3 цилиндров, шт.

|

3,4

|

|

Потребная площадь

напольного склада для складирования 1 м3 при К = 0,7, м2:

|

|

|

в обрешетках

|

1,85

|

|

в ящиках

|

2,15

|

4.9.1.

Нормы расхода при производстве шнура теплоизоляционного ТУ 36-1695-79 приведены

в табл. 30.

Таблица

30

|

Нормируемые показатели и материалы

|

Величина

|

|

Расход

минеральной ваты типов А и Б по ГОСТ 4640-84 на 1 м3,

кг

|

|

|

марка

100

|

100,0

|

|

" 150

|

150,0

|

|

" 200

|

200,0

|

|

" 250

|

250,0

|

|

" 300

|

300,0

|

|

" 350

|

350,0

|

|

Расчетный

расход на 1 м3 шнура плотностью 200 кг/м3 и диаметром

50 мм:

|

|

|

минеральная

вата-полуфабрикат, кг

|

200

|

|

м3

|

2,0

|

|

трубка

сетчатая из нитей стеклянных,

|

|

|

м

|

555

|

|

кг

|

8,3

|

|

шпагат

увязочный (для перевязки бухт),

|

|

|

кг

|

0,18

|

|

электроэнергия,

кВт·ч

|

17

|

Пример записи обозначения

шнура теплоизоляционного набивного, изготовленного из минеральной ваты,

объемной массой 150 кг/м3, допустимой температурой применения 200

°С, диаметром 60 мм в стеклянной сетчатой трубке:

ШТН-МВ150-200.60-С ТУ 36-1695-79.

4.9.2. Шнуры для транспортировки и хранения

укладывают в бухты, перевязанные шпагатом, на плоские поддоны или в контейнеры.

Нормируемые показатели упаковки шнура приведены в

табл. 31.

Таблица

31

|

Нормируемые показатели

|

Величина

|

|

Длина шнура в бухте при

диаметре 50 мм, м

|

15

|

|

Количество бухт на 1 м3

при диаметре 50 мм, шт.

|

33

|

|

Масса бухты (максимальная),

кг

|

6

|

|

Размер поддона (щита) ГОСТ

18051-83E, мм

|

1500´1000

|

|

Высота укладки, мм

|

до 2000

|

|

Количество на 1 поддоне

бухт шнура, шт.

|

3

|

|

м3

|

0,99

|

|

Потребная площадь

напольного склада для складирования 1 м3 с учетом К = 0,5, м2

|

3,2

|

4.9.3. Нормы расхода при

производстве шнура минераловатного в оплетке из ровинга ТУ 34-48-10258-81 на одну

установку приведены в табл. 32.

Таблица

32

|

Нормируемые показатели и материалы

|

Величина

|

|

Диаметр

шнура, мм

|

50

|

|

Плотность

шнура, кг/м3

|

200

|

|

Количество

ровингов в оплетке, шт.

|

24