2.1. В качестве

вяжущих для торкрет-бетонов применяют портландцемент, глиноземистый и

высокоглиноземистый цемент, жидкое стекло, огнеупорную глину и

сульфитно-дрожжевую бражку (СДБ).

2.2.

Портландцемент должен соответствовать требованиям ГОСТ 10178-76. Марка цемента

должна быть не ниже 400.

2.3.

Глиноземистый цемент должен соответствовать требованиям ГОСТ 969-77. Марка

цемента не ниже 400.

2.4.

Высокоглиноземистый цемент марки ВЦ-1 или ВЦ-2 должен соответствовать

требованиям ТУ 14-8-145-75.

2.5. Для

улучшения структурной прочности торкрет-бетона на высокоглиноземистом цементе

применяют следующие добавки: огнеупорную глину или полифосфат щелочного металла

(например, полифосфат натрия по ГОСТ 20291-74).

2.6. Растворимое

натриевое стекло должно соответствовать требованиям ГОСТ 13078-67*. Модуль

стекла должен быть в пределах 2,6-3,0.

2.7. Для отверждения

растворимого стекла применяют кремнефтористый натрий или саморассыпающийся

феррохромовый шлак.

2.8.

Кремнефтористый натрий (технический) должен соответствовать требованиям ГОСТ

87-77.

2.9.

Саморассыпающийся феррохромовый шлак должен содержать 25-30 % SiO2, 45-50 % СаО

и не более 1 % Fe2O3 и FeO. Тонкость

помола должна быть такой, чтобы сквозь сито № 009 проходило не менее 70 %

пробы.

2.10.

Огнеупорная глина должна соответствовать требованиям ГОСТ

9169-75 и ТУ 14-8-90-74 "Порошки молотые и глины".

2.11.

Сульфитно-дрожжевая бражка (СДБ) должна соответствовать ОСТ 81-79-74 и ТУ

81-04-225-73.

2.12. Для приготовления

тяжелых торкрет-бетонов следует использовать алюмосиликатные заполнители (шамот

и муллитокремнезем) и магнезиально-шпинелидные заполнители (хромомагнезит и

периклазошпинелид).

2.13.

Шамотный и муллитокремнеземистый заполнители заводского изготовления (марок ЗША

и ЗМКР) должны соответствовать требованиям ТУ 14-8-145-76 и ГОСТ 23037-78 (класс 4 по

зерновому составу). Допускается получение указанных заполнителей посредством

дробления отходов (боя) огнеупорных изделий.

2.14.

Хромомагнезитовая смесь ХМБС-5 должна соответствовать техническим условиям ТУ

14-8-132-74 "Хромомагнезитовые смеси".

2.15.

Хромомагнезитовый заполнитель, получаемый дроблением боя хромомагнезитового

кирпича, должен соответствовать требованиям ГОСТ 23037-78.

2.16.

Периклазошпинелидный заполнитель, получаемый дроблением боя

периклазошпинелидного кирпича, должен соответствовать требованиям ГОСТ

23037-78.

2.17. Для

приготовления тяжелого торкрет-бетона следует использовать заполнители,

зерновой состав которых приведен в табл. 4.

2.18. Легкие

жаростойкие торкрет-бетоны следует готовить на основе легких заполнителей или

на основе тяжелых заполнителей при одновременном введении в состав выгорающих

добавок.

2.19. В качестве

легких заполнителей используют: вспученный вермикулит, вспученный перлит, песок

из керамзитового гравия, песок из боя шамотного легковеса, гранулированный

доменный шлак, хризотиловый асбест и диатомитовый песок.

Таблица 4

|

Фракции, мм

|

Зерновой

состав частные остатки), %

|

|

хромомагнезит,

периклазошпинелид

|

шамот,

муллитокремнезем

|

|

5-2,5

|

15-25

|

10-20

|

|

1,25-0,63

|

15-20

|

35-40

|

|

0,315-0

|

60-65

|

45-50

|

2.20. Для

приготовления легкого конструкционного торкрет-бетона на портландцементе

следует применять заполнители, гранулометрический состав которых приведен в

табл. 5.

Таблица 5

|

Материал

|

Полные

остатки на ситах, %, при размере отверстия сита, мм

|

|

5

|

2,5

|

1,25

|

0,63

|

0,315

|

0,14

|

|

Песок из керамзитового гравия

|

0-10

|

10-40

|

40-70

|

60-90

|

80-95

|

95-100

|

|

Перлитовый песок

|

0-20

|

20-45

|

45-80

|

70-90

|

80-95

|

95-100

|

|

Шамотный песок

|

-

|

0-5

|

5-10

|

10-65

|

70-90

|

85-100

|

|

Гранулированный доменный шлак

|

-

|

0-7

|

7-30

|

30-70

|

70-90

|

85-100

|

2.21.

Насыпная объемная масса песка из керамзитового гравия, соответствующего

требованиям ГОСТ 9759-76, не должна превышать 600 кг/м3.

Мелкую фракцию

следует получать дроблением крупных зерен керамзитового гравия; при этом его

насыпная объемная масса увеличивается в 1,5 раза.

2.22.

Гранулированный доменный шлак должен соответствовать требованиям ГОСТ

3476-74. Коэффициент качества должен быть не менее 1,45.

2.23. Вспученный

перлит должен соответствовать требованиям ГОСТ 10832-74, иметь марку (по

объемной насыпной массе) не более 300 и представлять смесь пудры, мелких и

крупных фракций.

2.24.

Вспученный вермикулит должен соответствовать требованиям ГОСТ 12865-67, иметь насыпную

объемную массу не более 200 кг/м3 (при наибольшей крупности зерен 5

мм) и содержать не менее 40 % (по массе) фракции 0,60-2,5 мм.

2.25.

Заполнитель из шамотного легковеса следует получать дроблением отходов (боя)

кирпича ШЛ-0,4 или ШТЛ-0,6 по ГОСТ 5040-78. По зерновому составу заполнитель

должен относиться к пятому классу согласно ГОСТ

23037-78.

После дробления

допускается насыпная объемная масса песка 900-1200 кг/м3.

2.26.

Хризотиловый асбест должен быть пятого или шестого сорта в соответствии с ГОСТ

12871-67*.

2.27.

Диатомитовый заполнитель получают дроблением боя диатомитовых изделий марки

500, соответствующих ГОСТ

2694-78.

2.28. В качестве

выгорающих добавок следует использовать древесные опилки, коксовую крошку с

наибольшей крупностью зерен 1 мм.

2.29. При

приготовлении особо легких торкрет-бетонов в качестве заполнителя следует

использовать вермикулит, перлит или их смесь с гранулированным или измельченным

высокоглиноземистым волокном.

2.30.

Высокоглиноземистое волокно должно соответствовать требованиям ТУ 14-8-107-74.

2.31. В качестве

тонкомолотых добавок следует использовать добавки заводского изготовления:

шамотную добавку (ГОСТ

23037-78); кислотоупорный порошок ПК-1 (ТУ 21 РСФСР 695-76).

2.32. Вода для

затворения торкрет-бетона должна соответствовать требованиям ГОСТ 23732-79

"Вода для бетонов и растворов. Технические условия".

3.1.

Приготовление смеси для торкретирования включает подготовку компонентов и их

смешивание в определенном соотношении.

Для получения

торкрет-бетона высокого качества и повышения производительности труда при

строительстве торкрет-смеси следует приготовлять на специализированных заводах

и доставлять к месту потребления в прочной герметичной упаковке.

Приготовлять

торкрет-смеси на стройплощадке рекомендуется при небольшом (до 100 м3)

объеме торкрет-работ.

3.2.

Приготовлять заполнитель из боя огнеупорных материалов или керамзитового

гравия, включая дробление и рассев, следует в заводских условиях с

использованием стандартного оборудования огнеупорных заводов. В случае

приготовления заполнителей на стройплощадке тип и марка необходимого

оборудования должны быть указаны в ППР.

Щековые дробилки

применяют для крупного и среднего дробления (размер измельчаемых кусков

соответственно 200-250 мм и 20-100 мм). Для мелкого дробления (< 20 мм)

применяют молотковые, валковые и конусные дробилки.

3.3. Заполнители

заводского изготовления, поставляемые в соответствии с требованиями ГОСТ,

указанных в пп. 2.13-2.15, 2.21-2.24, используют без

дополнительной подготовки.

3.4. При

приготовлении в заводских условиях торкрет-смесей на основе гидравлического

вяжущего и вспученного вермикулита последний рекомендуется упрочнять для сокращения

расхода цемента, улучшения технологичности вермикулитовой смеси (повышения

сыпучести и уменьшения пыления), а также возможности затворения торкрет-смеси

водой. Предварительное упрочнение вермикулита производят глиной в соответствии

с указаниями, содержащимися в приложении 1.

3.5. При

приготовлении подобной торкрет-смеси на строительной площадке допускается

применять неупрочненный вермикулит. При этом следует затворять укладываемую

торкрет-смесь глиняной суспензией (шликером) плотностью 1,1 ± 0,02 г/см3 или

вводить в состав сухой торкрет-смеси 20 % (от массы вермикулита) сухой молотой

глины по ТУ 14-8-90-74.

3.6. Подготовка

глиняной суспензии (шликера) включает приготовление глиняного теста (в растворомешалке,

вихревом смесителе, глиномялке и др.) и последующее разведение глиняного теста

водой до получения шликера, содержащего 7-10 % глины в пересчете на сухое

вещество (плотность шликера 1,1 ±

0,02 г/см3).

Допускается

приготовлять глиняную суспензию, разводя сухую молотую глину водой.

3.7. Для

торкрет-смесей, содержащих жидкое стекло, также следует использовать вермикулит

без предварительного упрочнения.

3.8. Подготовка

высокоглиноземистого волокна включает грубое измельчение материала на хлопья

длиной до 80 мм и толщиной до 20-40 мм и их последующую грануляцию.

3.9. Для

грануляции волокна следует использовать растворосмеситель с винтовыми лопастями

(например, СО-46), в нижней цилиндрической части корпуса которого следует

просверлить отверстия диаметром 10-20 мм с шагом 20-30 мм. Площадь

перфорированной части корпуса должна составлять примерно половину его общей

площади.

3.10. Грануляция

высокоглиноземистого волокна в смесителе происходит непрерывно.

3.11. Объем

крупных хлопьев волокна, одновременно загружаемых в смеситель, должен

составлять 60-80 % его геометрического объема.

3.12. Подготовка

хризотилового асбеста включает отсев комков размером более 5 мм.

3.13. Подготовка

жидкого стекла и СДБ заключается в разведении их водой до получения требуемой

консистенции.

3.14. Для

перемешивания составляющих необходимо применять смесители принудительного

действия, обеспечивающие тщательное перемешивание.

3.15. Дозировать

вяжущие материалы; добавки и отвердители следует по массе с точностью ±2 % при помощи дозаторов;

заполнители допускается дозировать по объему с точностью ±5 %.

3.16. Ниже

приводится последовательность загрузки компонентов:

при

приготовлении тяжелых и легких смесей в смеситель загружают заполнители, затем тонкомолотый

шамот, отвердитель, цемент и добавку;

при

приготовлении особо легких смесей загружают вермикулит (перлит), каолиновое

волокно, асбест и шамотный песок.

3.17.

Продолжительность перемешивания, определяемая достижением равномерного

распределения всех компонентов по объему смеси, составляет 3-4 мин для тяжелых

смесей и 1,5-2 мин для легких и особо легких смесей.

3.18. Готовая

торкрет-масса, предназначенная для хранения, должна быть упакована в

многослойные гидрофобизованные мешки, изготовленные из материалов, защищающих

торкрет-массу от увлажнения (полиэтилена или полихлорвинила).

3.19. Срок

хранения сухой торкрет-смеси на портландцементе, глиноземистом и

высокоглиноземистом цементах, как правило, не должен превышать гарантированного

срока хранения использованного вяжущего. Пригодность смеси, хранившейся более

длительный срок, определяют испытанием контрольных образцов по п. 11.2.

3.20. Влажность

заранее приготовленных смесей, содержащих гидравлическое вяжущее, не должна

превышать 0,5 %.

3.21. Влажность

заранее приготовленных смесей, не содержащих гидравлических вяжущих и

увлажняемых при нанесении жидким стеклом, глиняной суспензией и раствором СДБ,

не должна превышать 6 %.

4.1. Составы

рекомендуемых тяжелых торкрет-бетонов приведены в табл. 6.

4.2. Составы

рекомендуемых легких торкрет-бетонов на основе портландцемента приведены в

табл. 7.

4.3. Составы

рекомендуемых особо легких торкрет-бетонов приведены в табл. 8.

4.4. Составы

рекомендуемых легких торкрет-бетонов на основе глиноземистого цемента и жидкого

стекла приведены в табл. 9.

4.5. Свойства

исходных материалов для приготовления легких и особо легких торкрет-бетонов

могут изменяться в широком диапазоне; поэтому приведенные в настоящем разделе

составы являются ориентировочными. При подборе состава и уточнении соотношения

компонентов сухой торкрет-смеси следует применять материалы, имеющиеся на

строительной площадке (в соответствии с приложением 2).

5.1. При

строительстве подготовку поверхности перед нанесением торкрет-футеровок

необходимо производить в соответствии с проектом данного теплового агрегата.

5.2. Подготовка

металлической поверхности включает в себя очистку от рыхлой ржавчины,

отслаивающейся окалины и других загрязнений.

5.3.

Подготовка ремонтируемой футеровки включает в себя: удаление слабых,

отслаивающихся и разрушенных участков на всю толщину слоя торкрет-бетона до

металлической поверхности или до изоляционного подслоя с обнажением не менее

двух анкеров, обдувку поверхности сжатым воздухом и, при необходимости,

установку предусмотренных проектом дополнительных анкеров и сеток. При обдувке

поверхности для уменьшения пыления рекомендуется вводить небольшое количество

воды.

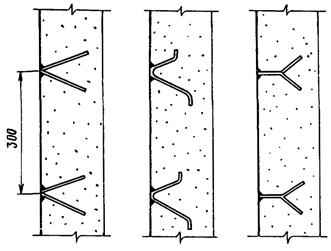

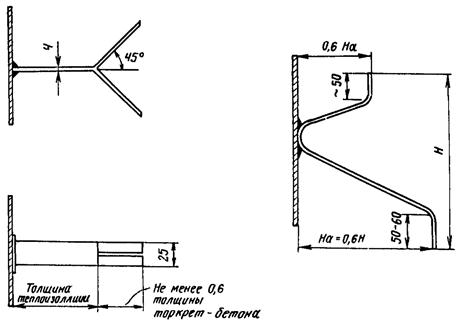

Профиль

нанесенного торкрет-слоя должен иметь вид, представленный на рис. 1, б.

5.4. При

использовании торкрет-смеси в качестве материала для заделки швов между

сборными панелями из жаростойкого бетона торцовые поверхности панелей

предварительно очищают от грязи и мусора, а в зимнее время - от инея и льда.

Рис. 1.

Подготовка ремонтируемой поверхности перед торкретированием:

а - неправильно; б

- правильно;

1 - ремонтируемая

футеровка; 2 - слой торкрет-бетона

5.5. Перед

нанесением смеси на гидравлическом вяжущем для обеспечения нормальных условий

твердения нанесенного слоя ремонтируемую поверхность следует увлажнить водой,

подаваемой через сопло цемент-пушки и распыляемой воздухом. Ремонтируемую

поверхность жаростойкого бетона увлажняют до стекания воды (до блеска

поверхности). Через 5-7 мин увлажнение производят вновь, повторяя его 4-5 раз.

Ремонтируемую поверхность шамотной кладки увлажняют непрерывно в течение ~ 20 мин. Перед нанесением

торкрет-бетона на основе жидкого стекла увлажнять поверхность не требуется.

Нанесение

торкрет-бетона на пористые поверхности (известково-кремнеземистые,

перлито-керамические, диатомитовые и другие) изложено в п. 8.11.

5.6.

Поверхности, не подлежащие покрытию торкрет-бетоном, для предотвращения его

налипания закрывают бумагой, мешковиной и т.д.

6.1.

Торкрет-бетон наносят в соответствии с требованиями рабочих чертежей и

настоящей инструкции.

Организацию

работ, тип и количество необходимого оборудования, инструментов и

приспособлений устанавливает ППР.

6.2. Перед

началом ремонтных работ необходимо:

определить

состояние футеровки и объем торкретирования, учитывая при этом, что отскок

смеси составляет около 30 % для тяжелых составов и до 15 % для легких;

определить

температурно-влажностные условия во время ремонта, возможные условия сушки и

первого нагревания, а также максимальную рабочую температуру футеровки в период

эксплуатации.

6.3. Для

торкретирования следует использовать цемент-пушку со шлюзовой камерой или со

шлюзовым барабаном. Тип цемент-пушки зависит от объема работ, объемной массы и

толщины наносимой торкрет-бетонной футеровки. Основные показатели цемент-пушек,

выпускаемых в СССР, приведены в табл. 10.

6.4. Для подачи

увлажняющей жидкости (воды, жидкого стекла, глиняной суспензии) следует

использовать бак-ресивер или насос (например, вихревой насос ВК-4/24).

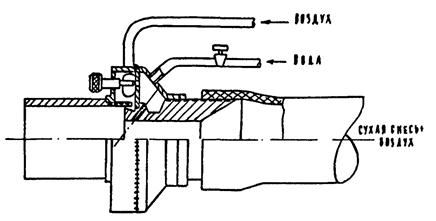

6.5. Для

нанесения особо легкого торкрет-бетона, а также для предотвращения забивки

сопла торкрет-аппарата в процессе торкретирования следует использовать сопло с

дополнительным поддувом (рис. 2), позволяющее укладывать также

быстросхватывающиеся смеси при удалении сопла от торкретируемой поверхности от

0,4 до 1,5 м (проект ВНИПИ Теплопроект, КБ 228).

Таблица 10

|

Наименование

и марка установки

|

Максимальная

крупность зерен, мм

|

Производительность

по сухой смеси, м3/ч

|

Дальность

подачи, м

|

Параметры

воздуха

|

Масса, кг

|

|

по вертикали

|

по

горизонтали

|

давление,

кгс/см2

|

расход, м3/мин

|

|

Цемент-пушка СБ-13 (С-320)

|

8

|

1,5

|

30

|

70

|

3-3,5

|

3

|

850

|

|

Машина для безопалубочного

бетонирования СБ-67 (С-1004)

|

25

|

4,0

|

40

|

200

|

4-5

|

6-8

|

1000

|

|

Цемент-пушка ЦПШК-1М

|

7

|

1,0

|

70

|

100

|

6

|

5

|

377

|

|

Цемент-пушка ЦПШК-2

|

10

|

2,0

|

100

|

200

|

6

|

9

|

520

|

|

Цемент-пушка ЦПШК-4

|

10-20

|

4,0

|

100

|

200

|

6

|

9

|

840

|

|

Цемент-пушка СБ-117

|

10

|

2,0

|

10

|

45

|

3-4

|

4

|

643

|

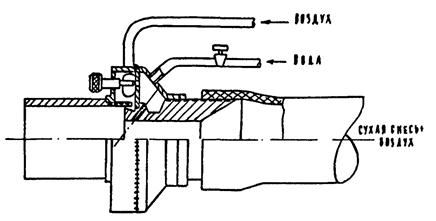

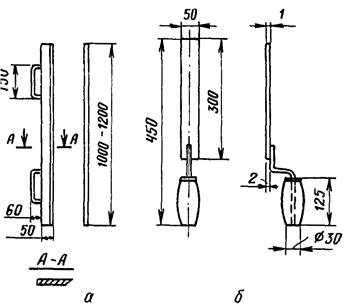

Рис. 2. Сопло

цемент-пушки для нанесения особо легких торкрет-смесей

В стесненных

условиях торкрет-смесь следует наносить с помощью сопла, имеющего насадку,

изогнутую под углом 135°, или сопла, насадка которого заменена гибким шлангом.

6.6. Режим

работы используемого торкрет-аппарата устанавливают перед началом работ по

результатам пробного нанесения материала на переносной щит.

6.7.

Ориентировочный режим торкретирования при удалении места производства работ от

торкрет-аппарата по вертикали до 3 м и по горизонтали до 20 м приведен ниже.

Для легких Для

тяжелых

торкрет-бетонов торкрет-бетонов

Давление воздуха в материальном шланге,

кгс/см2 1-1,5 2,5-2,8

Давление

на жидкую связку, кгс/см2 3-3,5 3,5-4,5

Максимальные

значения приведенных режимов относятся к случаю торкретирования потолочных

поверхностей; минимальные - к торкретированию вертикальных поверхностей.

Торкрет-бетонную

смесь наносят на поверхность круговыми движениями сопла. Как правило, сопло

должно быть расположено под прямым углом к торкретируемой поверхности на

расстоянии 0,8-1,5 м от нее. Оптимальное удаление устанавливает оператор при

пробном торкретировании. При торкретировании анкерных элементов сопло следует

держать ближе к торкретируемой поверхности и с небольшим наклоном, чтобы

обеспечить равномерное нарастание слоя бетона и предотвратить налипание бетона

на анкерах (рис. 3). В особо стесненных местах при густом

расположении анкеров их концы необходимо периодически (1-2 раза) очищать от

налипшего материала во избежание образования пустот и неуплотненных участков.

6.8. При

увеличении расстояния от места производства работ до торкрет-аппарата на каждые

10 м по вертикали и 50 м по горизонтали давление воздуха для подачи сухой смеси

необходимо увеличивать на 0,3-0,4 кгс/см2, а давление на жидкую

связку - на 1-2 кгс/см2.

6.9. При

бетонировании пола следует производить поверхностное уплотнение вибраторами.

6.10. Количество

жидкости, вводимой в торкрет-массу в процессе торкретирования, определяют

визуально - по моменту начала образования глянцевой пленки на поверхности

нанесенного слоя. Если расход жидкой связки или воды меньше оптимального, то

происходит сильное пыление и увеличение отскока. Если содержание жидкой связки

больше оптимального, смесь сползает с поверхности.

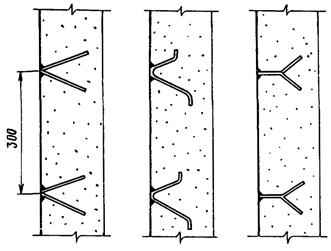

Рис. 3.

Нанесение торкрет-бетона в области анкерного крепления:

а - правильно; б

- неправильно

6.11.

Торкрет-бетон наносят на поверхность отдельными участками - картами или

поясами, размер которых зависит от сроков схватывания бетона, температуры

окружающей среды и толщины футеровки. Карты должны иметь прямоугольную форму и

их границы должны проходить посредине двух рядов анкеров. Плоскость кромок карт

должна составлять с торкретируемой поверхностью угол 90°.

Тяжелые

торкрет-бетоны наносят участками-картами размером 1,5¸2 м на 1 м.

Для особо легких

торкрет-смесей на глиноземистом цементе при температура +15 °С размеры карт

составляют 0,7´0,7 м; с

повышением температуры до +30 °С размеры карт уменьшают до 0,7´0,3 м.

6.12. Для

ограничения отдельных карт при торкретировании, выполнения кромок карт,

соответствующих заданному профилю шва, и обеспечения требуемой толщины слоя

рекомендуется применять металлические или деревянные шаблоны.

Укладку

торкрет-бетона в пределах карты на заданную толщину слоя следует выполнить за

один проход без перерыва (за исключением смесей на жидком стекле). В случае

необходимости прервать процесс торкретирования заданный размер карты может быть

уменьшен с образованием дополнительного шва, который обязательно должен

проходить посредине двух рядов анкеров. Если перерыв в торкретировании больше

10 мин. нанесенный слой футеровки в пределах карты, толщина которой меньше

проектной, должен быть полностью удален.

6.13. Нанесение

тяжелой торкрет-смеси на жидком стекле необходимо производить слоями толщиной 50-60

мм, так как более толстые слои сползают. Для получения монолитной футеровки

размер карты должен быть таким, чтобы в уложенном слое торкрет-бетона этой

карты не произошло полного схватывания до нанесения следующего слоя и при

нанесении его выходящая из сопла торкрет-смесь не разрушала уложенный слой, а

внедрялась в него.

6.14. В случае

двухслойной футеровки торкрет-бетон изоляционного слоя выполняют без

образования карт сплошными последовательно наносимыми захватками прямоугольной

формы высотой 1200-1300 мм и длиной (в зависимости от скорости затвердевания

бетона) 2-3 м. При зачистке и других перерывах кромки захватки должны быть

обрезаны под углом 90° к торкретируемой поверхности. Инструмент для этих

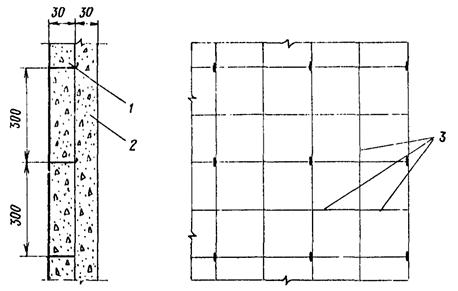

операций показан на рис. 4.

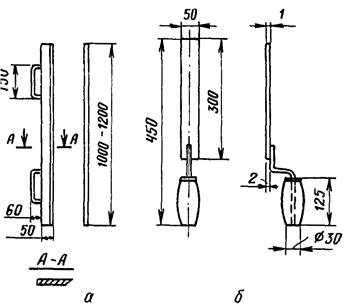

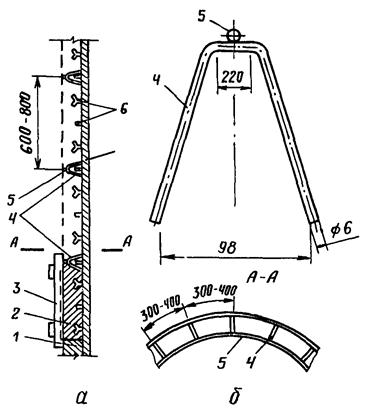

Рис. 4.

Инструменты для торкретирования:

а - шаблон; б

- обрезовка

Торкрет-бетон

рабочего слоя допускается выполнять последовательно наносимыми захватками без образования

карт - в случаях, когда для армирования применяется сетка или когда бетоны

имеют длительные сроки начала схватывания (на основе жидкого стекла, на

высокоглиноземистом цементе алюминотермического состава без добавок). Для

организованного образования трещин в бетоне рабочего слоя (после схватывания

бетона) нарезают горизонтальные и вертикальные русты с шагом 500´500 или 600´600 мм, шириной

3-4 мм и глубиной 25 мм.

6.15. Заданную

толщину слоя торкрет-бетона, укладываемого без применения ограничительных

шаблонов, обеспечивают при помощи маячных стержней (рис. 5),

удаляемых после зачистки.

6.16. Готовые

поверхности футеровки (особенно днища) рекомендуется закрывать мешковиной,

бумагой или пленкой, чтобы предотвратить налипание на них смеси при продолжении

торкретирования.

6.17.

Непосредственно перед возобновлением работ после длительного перерыва

необходимо очистить от пыли и хорошо увлажнить поверхности, к которым будет

примыкать свеженаносимая торкрет-смесь.

Рис. 5.

Устройство маяков для торкретирования:

а - установка

шаблона по маякам; б - маячная скоба и кольцо;

1 - ранее

нанесенный торкретбетон; 2 - вновь нанесенный торкрет-бетон; 3 - шаблон; 4 -

маячные скобы; 5 - маячные кольца; 6 - арматурные шпильки; 7 - кожух

6.18.

Последовательность включения торкрет-аппарата:

загружают в

бункер аппарата готовую смесь и заливают в емкость (в случае применения насоса)

или в бак-ресивер жидкую связку или воду;

подают воздух в

бак-ресивер или включают насос;

подают воздух в

торкрет-аппарат.

6.19.

Последовательность выключения торкрет-аппарата:

прекращают

подачу смеси в бункер аппарата;

вырабатывают всю

смесь, наводящуюся в шлюзовой камере;

выключают

торкрет-аппарат;

выключают насос;

жидкую связку,

находящуюся в баке-ресивере при давлении 2-2,5 кгс/см2, перегоняют

по материальному шлангу в емкость для хранения;

перекрывают

подачу воздуха в бак-ресивер и после сброса давления в баке до атмосферного заливают

в него воду для промывки бака, шланга и сопла;

в случае

применения насоса шланг и сопло также тщательно промывают водой.

7.1. Уклада

торкрет-бетона на основе глиноземистого цемента и портландцемента, как правило,

следует производить при температуре внутри теплового агрегата не ниже +5 °С, на основе высокоглиноземистого

цемента и жидкого стекла при температуре не ниже +15 °С.

7.2. В случае

невозможности или экономической нецелесообразности поддержания внутри теплового

агрегата положительной температуры, а также в случаях, когда свежеуложенный

торкрет-бетон может быть подвергнут воздействию отрицательных температур до

набора им 50 % марочной прочности, в воду для затворения торкрет-бетона на основе

портландцемента или глиноземистого цемента следует вводить хлористый кальций

(ГОСТ 450-70).

Вводить

противоморозные добавки в торкрет-бетон на основе жидкого стекла и

высокоглиноземистого цемента запрещается. Работы с использованием этих

материалов следует производить только при положительной температуре.

7.3. В расходный

бак торкрет-установки хлористый кальций следует подавать в виде предварительно

приготовленного водного раствора, концентрация которого определяется

температурой, при которой производят работы (табл. 11).

Таблица 11

7.4. Раствор,

содержащий необходимое количество хлористого кальция, следует готовить,

разбавляя водой насыщенный раствор плотностью 1,29 г/см3.

Необходимое количество насыщенного раствора хлористого кальция определяют в

соответствии с табл. 12 и приложением 2.

Таблица 12

|

Плотность

водного раствора при 15 °С, г/см3

|

Содержание

безводного хлористого кальция, кг

|

|

в 1 л

раствора

|

в 1 кг

раствора

|

на 1 л воды

|

|

1,05

|

0,062

|

0,059

|

0,063

|

|

1,08

|

0,102

|

0,094

|

0,104

|

|

1,13

|

0,166

|

0,147

|

0,178

|

|

1,17

|

0,221

|

0,189

|

0,233

|

|

1,29

|

0,402

|

0,310

|

0,427

|

7.5. При

введении противоморозных добавок следует учитывать, что скорость твердения

торкрет-бетона с понижением температуры снижается, а при температуре минус

15-20 °С процессы гидратации цемента практически прекращаются.

В связи с этим

режим сушки и первого разогрева теплового агрегата должен предусматривать

первоначальный подъем температуры внутри агрегата с футеровкой на основе

глиноземистого цемента до +20 °С и выдержкой при этой температуре в течение 48

ч. Тепловой агрегат с футеровкой на основе портландцемента должен быть прогрет

до +60 °С и выдержан при этой температуре в течение 24 ч.

7.6. В случае,

если футеровка после окончания твердения не сразу вводится в эксплуатацию и

существует опасность ее заморозить, то для предотвращения снижения прочности

следует произвести ее сушку.

8.1. В

зависимости от условий службы футеровки тепловых агрегатов, выполняемые

торкретированием, следует изготовлять однослойными или многослойными.

8.2. С

изменением условий службы целесообразно изменять конструкцию и толщину

футеровки, а также вид используемых материалов.

8.3. При

конструировании торкрет-бетонных футеровок следует учитывать, что толщина

рабочего слоя торкрет-бетона не должна превышать 150 мм. Толщину слоя

теплоизоляции назначают по результатам теплотехнического расчета.

8.4. В качестве

материала для теплоизоляционного слоя следует использовать эффективные

изоляционные материалы (плитные изделия объемной массой не более 300 кг/м3,

в том числе на основе минерального и высокоглиноземистого волокна) или легкие и

особо легкие жаростойкие торкрет-бетоны.

8.5. Вид

тяжелого жаростойкого торкрет-бетона следует выбирать с учетом температуры

рабочей среды, условий эксплуатации (истирающие воздействия, агрессивная среда

и т.д.), усилий, возникающих в футеровке при транспортировании, монтаже и

эксплуатации, а также с учетом технико-экономического обоснования. Выбор

теплоизоляционного материала зависит от температуры применения, профиля и

толщины футеровки, свойств теплоизоляционных материалов.

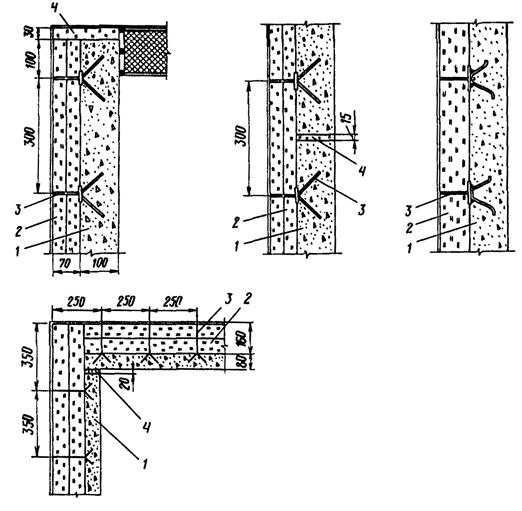

8.6. Примеры

конструктивного решения однослойной и многослойной футеровки с применением

торкрет-бетона приведены на рис. 6 и 7.

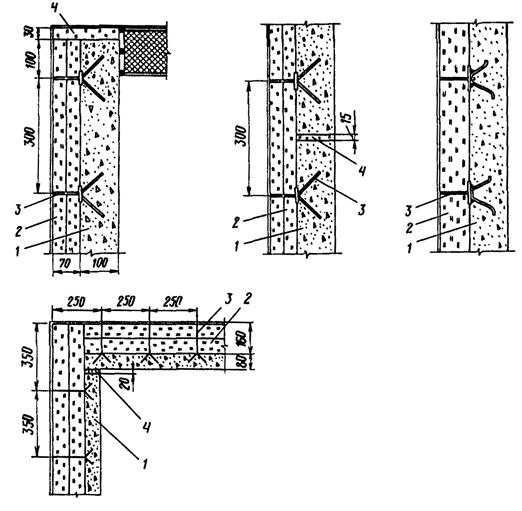

Рис. 6. Примеры

конструктивных решений многослойных торкрет-футеровок:

1 - жаростойкий

торкрет-бетон, 2 - теплоизоляционный слой; 3 - металлические анкеры; 4 -

температурный шов

Рис. 7. Примеры

конструктивных решений однослойных торкрет-футеровок

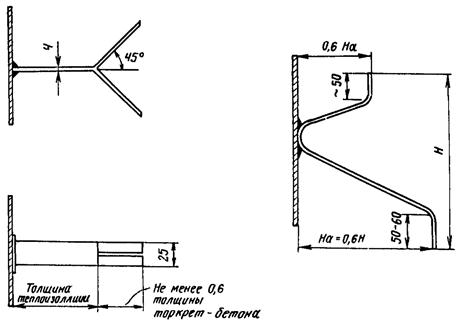

8.7. Для

крепления торкрет-бетонных и теплоизоляционных слоев футеровок применяют, в

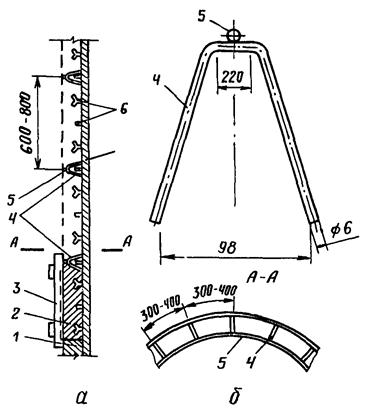

основном, металлические анкеры. Конструкции креплений приведены на рис. 8.

Рис. 8.

Конструкции крепления торкрет-футеровок

Рекомендуемый

шаг анкеров для стен по горизонтали и вертикали составляет 300-400 мм, для

сводов - 200-250 мм.

8.8. Для

крепления однослойной торкрет-футеровки толщиной до 100 мм следует применять

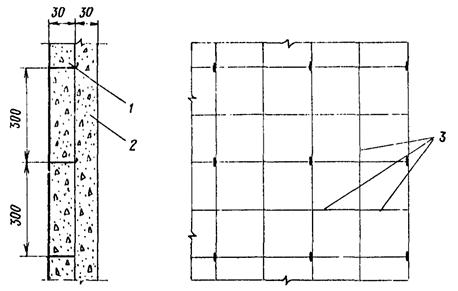

сетку с размером ячеек 150´150

мм и диаметром проволоки 5 мм, прикрепленную к кожуху стальными шпильками (рис.

9).

Рис. 9.

Конструкция однослойной торкрет-бетонной футеровки (толщиной до 100 мм):

1 - штырь

диаметром 6-8 мм; 2 - торкрет-бетон; 3 - сетка 5-15 по ГОСТ 8478-66

8.9. Для

изготовления конструкций креплений футеровок в зависимости от температуры

службы следует применять арматурную сталь горячекатанную класса А-1, арматурную

проволоку обыкновенную, стали и сплавы коррозионностойкие, жаростойкие и

жаропрочные.

Марку стали

выбирают в зависимости от назначения анкера, максимальной температуры нагрева,

материала футеровки, усилий, действующих на анкер, в соответствии с

требованиями ГОСТ

5632-72, ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ 4986-70, ГОСТ 18907-73 и ГОСТ

18143-72.

Сварку арматуры

и анкеров необходимо выполнять согласно "Указаниям по сварке соединений

арматуры и закладных деталей железобетонных конструкций" СН-393-69;

приварку анкеров из жаростойкой стали к металлическому основанию - в

соответствии с ОСТ 26-01-10-70 "Электроды для ручной электродуговой

сварки".

8.10.

Многослойную футеровку со слоем изоляции из плитных изделий (минераловатные

маты, плиты МКРВ и др.) изготовляют в такой последовательности:

очистка

внутренней металлической поверхности теплового агрегата от отслаивающейся

окалины, ржавчины и пыли;

разметка и

приварка анкеров;

нанизывание

(накаливание) изоляционных плит (матов) на анкеры и закрепление их;

очистка

поверхности теплоизоляционного слоя и армирующих элементов сжатым воздухом с

небольшим количеством воды;

нанесение

торкрет-бетона с выравниванием поверхности.

8.11.

При использовании в качестве изоляционного слоя изделий (перлито-керамических,

известково-кремнеземистых, перлито-цементных и др.), легко отсасывающих влагу,

поверхность последних перед нанесением торкрет-бетона необходимо покрывать

влагоизолирующим материалом (крафт-бумагой, полиэтиленовой или

поливинилхлоридной пленкой), предотвращающим обезвоживание слоя торкрет-бетона.

С этой же целью допускается использовать пленкообразующие или гидрофобизующие

материалы. Дальнейшая последовательность изготовления футеровки изложена в п. 8.10.

8.12.

Многослойную футеровку со слоем изоляции из легкого и особо легкого

жаростойкого торкрет-бетона изготовляют в такой последовательности:

очистка

металлической поверхности от ржавчины и окалины;

разметка и

приварка армирующих элементов;

приварка маяков

для контроля толщины торкрет-слоя;

нанесение

теплоизоляционного слоя торкрет-бетона;

удаление

(очистка) с помощью сжатого воздуха пыли и отскока с поверхности армирующих

элементов;

нанесение слоя

тяжелого торкрет-бетона;

выравнивание

поверхности.

8.13.

Однослойную торкрет-бетонную футеровку изготовляют в такой последовательности:

очистка

внутренней металлической поверхности агрегата;

приварка маяков,

армирующих элементов;

нанесение торкрет-бетона

и выравнивание поверхности.

При

использовании для армирования сетки необходимо обеспечить тщательное заполнение

ее ячеек торкрет-бетоном (см. п. 6.7).

9.1. При

строительстве тепловых агрегатов температурные швы выполняют в торкрет-бетонной

футеровке согласно проекту.

9.2. При ремонте

футеровки торкретированием необходимо сохранять температурные швы, имеющиеся в

старой кладке; во всяком случае на каждые 3-4 м следует устраивать один

температурный шов толщиной 10-16 мм.

В тяжелой

торкрет-футеровке температурный шов можно выполнять при помощи

высокоглиноземистых плит (МКРВ), поставленных на ребро.

При двухслойной

футеровке, состоящей из легкого (с g0 до 1000 кг/м3)

и тяжелого торкрет-бетона, устраивать температурные швы в изоляционном слое не

следует.

9.3. При

твердении нанесенного слоя торкрет-бетона необходимо соблюдать приведенный ниже

режим.

9.4. Для

твердения торкрет-бетона на жидком стекле необходима выдержка в сухих условиях

при температуре воздуха выше +15 °С, но не более +80 °С. Продолжительность

выдержки от момента нанесения до начала сушки не менее 24 ч.

9.5. Оптимальная

температура выдержки торкрет-бетонов на цементных вяжущих составляет 15-20 °С,

минимально допустимая температура +5 °С. При минимальной температуре скорость

твердения резко снижается, что вызывает необходимость увеличения сроков

выдержки. Во всех случаях температура в твердеющем слое торкрет-бетона на глиноземистом

цементе не должна превышать +40 °С.

9.6. Увлажнять

торкрет-бетон на цементных вяжущих следует, распыляя воду при помощи сопла

через 2-3 ч после схватывания. Увлажнение производят до отекания воды с

поверхности при температуре воздуха в печи 15-20 °С - через каждые 3 ч, при

температуре воздуха в печи 30-35 °С - через каждый час.

Продолжительность

выдержки торкрет-бетона на глиноземистом цементе с момента нанесения до начала

сушки не менее 72 ч. Продолжительность выдержки торкрет-бетона на портландцементе

и высокоглиноземистом цементе с момента нанесения до начала сушки 7 суток.

9.7. Для

торкрет-бетона на высокоглиноземистом цементе рекомендуется выдержка при

температуре выше +20 °С. Пропаривание при температуре +100 °С значительно

ускоряет процессы гидратации высокоглиноземистого цемента.

10.1. Слой

торкрет-бетона после нанесения на поверхность и достижения им проектной

прочности перед пуском в эксплуатацию должен быть просушен и разогрет до

рабочей температуры.

10.2. Режим сушки

и первого разогрева назначают в зависимости от вида и толщины торкрет-бетона и

времени года ввода его в эксплуатацию.

При назначении

режима сушки и первого разогрева следует иметь в виду, что быстрый нагрев или

охлаждение могут привести к резкому ухудшению качества торкрет-бетона,

образованию в нем трещин или к его разрушению.

10.3.

Источниками тепла в процессе сушки и первого разогрева могут служить устройства

для сжигания топлива, предусмотренные проектом.

В случае большой

мощности основных источников тепла необходимо применять временные источники

тепла меньшей производительности для соблюдения режима сушки и первого

разогрева в начальный период.

10.4.

Конструкцию временных источников тепла, их количество и расположение определяет

в зависимости от конкретных условий организация, осуществляющая сушку и первый

разогрев теплового агрегата.

10.5. Отдельные

участки (около 1 м2) футеровки теплового агрегата после ремонта

торкретированием сушат излучательными газовыми горелками, устанавливаемыми

непосредственно в агрегате против отремонтированного участка.

10.6. Режим

сушки и первого разогрева следует контролировать с помощью технологических

термопар.

10.7. Если

технологические термопары не установлены в наиболее горячей зоне теплового агрегата,

в местах возможного перегрева, а также в местах наименьшего прогрева

торкрет-бетона при сушке, где при переходе на нормальный технологический режим

возможно резкое повышение температуры, в указанных зонах следует устанавливать

дополнительно временные термопары для контроля температурного режима.

10.8. В качестве

контрольно-измерительной аппаратуры рекомендуются самопишущие электронные

потенциометры ЭПП-09 или КСП-4.

10.9.

Контролировать режим следует по термопарам, показывающим наибольшую температуру.

10.10. Скорости

подъема температур, предусмотренные режимами, являются максимально допустимыми.

10.11. В период

сушки и первого разогрева необходимо обеспечить равномерное распределение

температуры по всему объему агрегата.

10.12. В случае

невозможности подъема температуры со скоростью, предусмотренной графиком,

скорость подъема может быть снижена, однако продолжительность выдержек должна

соответствовать графику сушки.

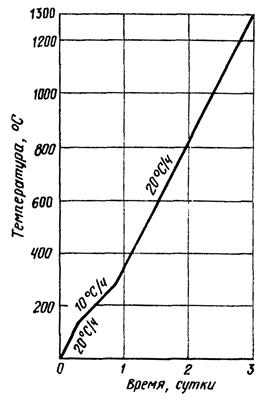

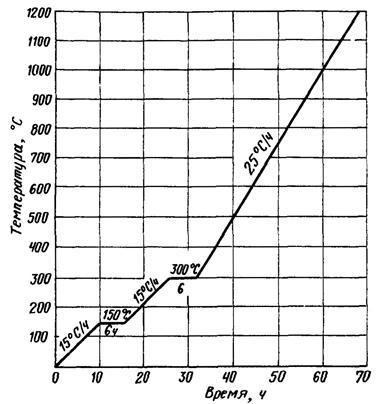

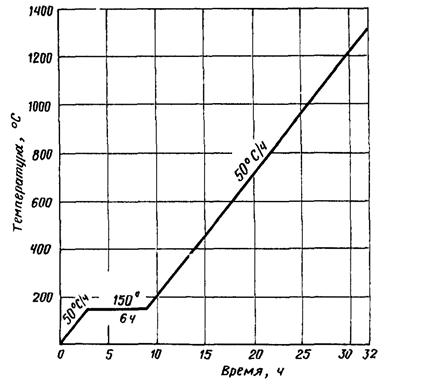

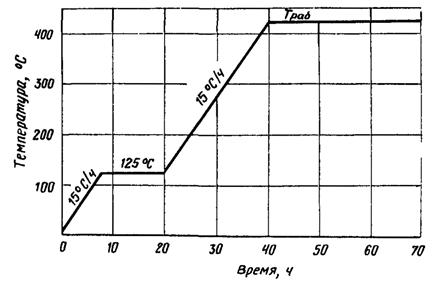

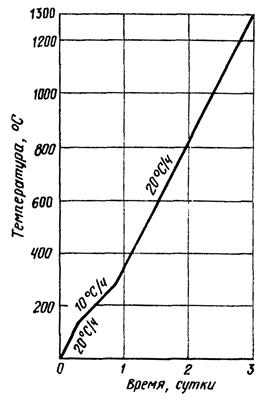

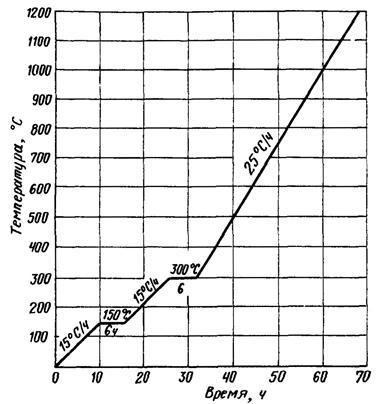

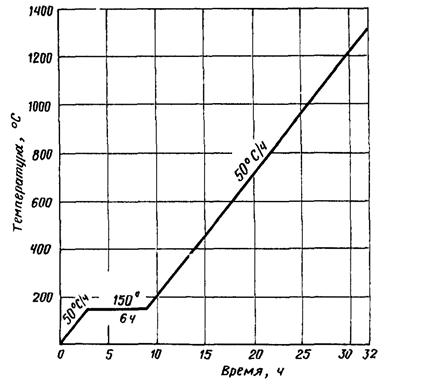

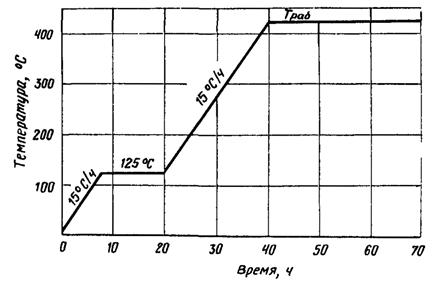

10.13. Режимы

сушки и первого разогрева (для лета) приведены на рис. 10-13. При вводе тепловых

агрегатов с торкрет-футеровкой зимой с замораживанием бетона соответствующий

режим должен быть дополнен выдержкой при температуре не более +100 °С в течение

12 ч.

10.14. При

наличии в одном тепловом агрегате футеровки различной толщины режим сушки и

первого разогрева назначают, исходя из наибольшей толщины торкрет-бетона.

Рис. 10. Режим

сушки и первого разогрева футеровки (толщиной до 150 мм) из тяжелого

торкрет-бетона на высокоглиноземистом цементе;

Рис. 11. Режим

сушки и первого разогрева футеровки для тяжелого торкрет-бетона на

глиноземистом цементе

Рис. 12. Режим

сушки и первого разогрева футеровки из тяжелого торкрет-бетона на жидком стекле

Рис. 13. Режим

сушки и первого разогрева футеровки из теплоизоляционного торкрет-бетона

10.15. После

сушки и первого разогрева до рабочей температуры согласно заданному температурному

режиму тепловой агрегат может быть введен в эксплуатацию.

10.16. Если

необходимо остановить тепловой агрегат, во избежание резкого остывания

отдельных зон следует соблюдать режим охлаждения и равномерного распределения

температуры по всему объему агрегата.

10.17. Агрегаты

с футеровкой из торкрет-бетонов на глиноземистом цементе и жидком стекле

следует охлаждать от рабочей температуры до 500 °С со скоростью 50 °С в ч, а

далее - со скоростью 25 °С/ч.

футеровку

из торкрет-бетона на высокоглиноземистом цементе, а также из легкого

торкрет-бетона следует охлаждать от рабочей температуры со скоростью 10-15

°С/ч.

10.18. Повторный

нагрев торкрет-футеровки, высушенной и разогретой до рабочей температуры,

зависит от марки торкрет-бетона, длительности остановки агрегата и времени

года.

10.19. После

кратковременной (1-2 суток) остановки теплового агрегата летом скорость

разогрева торкрет-бетона на глиноземистом цементе и жидком стекле должна

соответствовать технологическим условиям разогрева агрегата, но не превышать

100 °С/ч, а для торкрет-бетона на высокоглиноземистом цементе и для легкого

торкрет-бетона - не должна превышать 50 °С/ч.

10.20. После

длительной остановки агрегата летом (или находящегося в помещении) скорость

разогрева торкрет-бетона на глиноземистом цементе и жидком стекле и легкого

торкрет-бетона не должна превышать 25 °С/ч до 200 °С, а далее не более 50 °С/ч;

для торкрет-бетона на высокоглиноземистом цементе - не должна превышать 25 °С/ч

(до рабочей температуры).

10.21. После

длительной остановки теплового агрегата с футеровкой из торкрет-бетона на

глиноземистом цементе и жидком стекле, а также из легкого торкрет-бетона при

отрицательной температуре (с замораживанием торкрет-бетона) режим повторного

разогрева должен быть следующим:

нагрев до 100 °С

- 25 °С/ч;

выдержка при 100

°С - 10 ч;

нагрев от 100 до

300 °С - 10 °С/ч;

нагрев от 300° до рабочей температуры - 50 С/ч.

10.22. После

сушки и разогрева торкрет-футеровки до рабочей температуры необходимо составить

акт, к которому должны быть приложены журналы производства работ, сушки и

первого разогрева футеровки (приложения 3 и 4).

10.23.

Торкрет-футеровка после сушки и разогрева должна быть защищена от увлажнения.

11.1. На всех

этапах приготовления и укладки торкрет-бетонов необходимо контролировать

качество торкрет-массы и технологию работ.

11.2.

При приготовлении торкрет-массы следует испытывать каждую новую партию материала

и контролировать:

соответствие

качества материалов требованиям стандарта;

соответствие

объемной массы заполнителей (в основном, легких), гранулометрического состава и

влажности требованиям данной инструкции и соответствующих ГОСТ;

соблюдение технологии

подготовки компонентов сухой смеси и жидкой связки.

11.3. При

приготовлении торкрет-смеси контролируют точность дозирования материалов, время

перемешивания сухих компонентов и качество упаковки смеси в мешки.

11.4. Контроль

качества подготовки поверхности перед торкретированием включает:

проверку степени

чистоты поверхности;

проверку

правильности приданного ремонтируемым участкам профиля;

проверку

температуры поверхности перед нанесением смеси;

проверку

прочности и правильности приварки арматуры;

проверку укладки

теплоизоляции.

11.5. При

нанесении футеровочного слоя необходимо непрерывно контролировать режим

нанесения и толщину нанесенного слоя, а также качество готовой поверхности.

Толщину нанесенного слоя проверяют выборочно в процессе его срезки и выравнивания,

прокалывая нанесенный слой проволочным щупом диаметром 1,5-2 мм.

11.6. В процессе

твердения необходимо контролировать температуру и сроки выдержки, а также

продолжительность поливки.

11.7.

Соответствие физико-механических характеристик футеровочного слоя требованиям

настоящей инструкции определяют, испытывая контрольные образцы размером 7´7´7 см, вырезанные

из изготовленных во время производства футеровочных работ коржей.

Три образца

испытывают на сжатие после выдержки в течение 24 ч для составов на жидком

стекле, 72 ч - для составов на глиноземистом цементе, 7 суток - для составов на

портландцементе и высокоглиноземистом цементе в условиях, аналогичных тем, в

которых находится торкретированная футеровка, и высушивания при температуре 110

°С в соответствии с ГОСТ 10180-78. Три образца испытывают для определения

остаточной прочности в соответствии с ГОСТ 10180-78. Три образца являются

запасными.

марка

торкрет-бетона - прочность на сжатие, полученная в результате испытания

образцов после высушивания и умножения на коэффициент 0,75, должна

соответствовать заданной. Остаточная прочность должна быть не менее величин,

указанных в табл. 1 и 2.

11.8. Контроль

за качеством сушки включает осмотр состояния торкрет-футеровки после сушки и

составление акта о возможности ввода печи в эксплуатацию.

На поверхности

футеровки по окончании сушки и обжига допускаются усадочные трещины. В случае

обнаружения отслаивающихся участков следует провести работы согласно п. 5.3.

11.9. При

приемке футеровки должен быть составлен акт, к которому прикладывают журнал

торкретных работ (приложение 4).

12.1. При

производстве работ следует руководствоваться СНиП III-4-79 "Техника

безопасности в строительстве", а также настоящей инструкцией.

12.2. При

эксплуатации цемент-пушек и водяных ресиверов следует руководствоваться

"Правилами устройства и безопасной эксплуатации сосудов, работающих под

давлением".

12.3. Все

работающие должны быть предварительно ознакомлены с правилами производства

работ, пройти инструктаж и сдать техминимум.

12.4. Лица,

производящие торкретирование, должны работать в скафандрах с поддувом воздуха

или в защитных очках и респираторах. Лица, выполняющие пескоструйную очистку,

должны работать в скафандрах с поддувом воздуха, причем перед смотровым стеклом

скафандра должна быть установлена защитная сетка.

12.5. Места

работы торкретчиков должны быть оборудованы приточно-вытяжной вентиляцией с

отсосом пыли внизу. Производительность вентиляционной системы должна

обеспечивать обеспыливание места работы.

12.6. Все

рабочие места должны иметь достаточное освещение.

12.7. В печах,

дымоходах, газопроводах, люках и других закрытых местах использование

переносных электроламп, подключенных к силовой сети, категорически запрещается.

На этих участках необходимо использовать специальные светильники, питаемые от

электросети с напряжением не выше 36 В.

12.8. Рабочие

могут быть допущены во внутренние камеры печей, боровов и газоходов (для

проведения ремонтных работ) при температуре воздуха в них не выше 40 °С и при

отсутствии вредных газов. Если температура воздуха превышает 40 °С, рабочие

места необходимо оборудовать обдувочными вентиляторами и устраивать через

каждые полчаса 10-минутный перерыв для отдыха. При температуре воздуха выше 50

°С работа внутри камер не допускается.

12.9. На работу

внутри агрегатов (в рабочем пространстве печей, боровах, воздухо- и

газопроводах) необходимо назначать не менее двух человек.

12.10. Если над

местом работы ремонтируют другие участки, то должно быть сделано надежное

перекрытие для защиты работающих внизу.

12.11.

Подготавливать футеровку к ремонту нужно в такой последовательности, которая

исключает возможности обвалов или падения отдельных кирпичей и настылей.

12.12.

Цемент-пушку следует испытывать согласно "Правилам устройства и безопасной

эксплуатации сосудов, работающих под давлением".

12.13. При

неполадках в работе цемент-пушки и другого оборудования, находящегося под

давлением, необходимые исправления можно производить только после прекращения

подачи сжатого воздуха и снижения давления внутри аппарата до атмосферного.

12.14. При

продувке шлангов цемент-пушки сопло должно быть направлено вниз.

12.15.

Подключать и отключать кабели электродвигателей установки разрешается только

дежурному электрику цеха.

12.16. Цемент-пушка

и смеситель должны быть заземлены согласно правилам технической эксплуатации

электроустановок.

12.17. Все

выступающие движущиеся части цемент-пушки должны быть надежно ограждены.

12.18. Перед

продувкой шлангов и распылителя сжатым воздухом рабочие, не занятые

непосредственно на этой операции, должны быть удалены из рабочей зоны на

расстояние не менее 10 м.

12.19.

Запрещается перегибать под острым углом шланги для подачи раствора или сжатого

воздуха.

12.20. Во время

торкретирования лица, не занятые этой работой, должны находиться в безопасном

месте.

12.21. Гибкие

шланги следует закреплять специальными муфтами, штуцерами или хомутиками.

Запрещается применять для этой цели проволоку.

12.22. Если

цемент-пушка находится вне поля видимости торкретчика или на расстоянии от него

более 12 м, то рабочее место рабочего, обслуживающего цемент-пушку, должно быть

связано звуковой или световой сигнализацией с рабочим местом бригадира,

руководящего торкретированием.

12.23. Рабочий,

обслуживающий цемент-пушку, обязан следить за сигналами, подаваемыми

торкретчиком.

12.24. С

инструкцией по технике безопасности должен быть ознакомлен каждый рабочий (под

расписку).

1. Вспученный

вермикулит упрочняют, обрабатывая глиняной суспензией /шликером/ плотностью

1,10 ± 0,02 г/см3.

Соотношение между суспензией и вермикулитом по массе должно составлять 1:1.

2. Глиняную

суспензию приготовляют, разводя водой до рабочей консистенции глиняное тесто,

полученное в растворомешалках с принудительным перемешиванием или в глиняных

болтушках и приготовленное на основе глины, соответствующей требованиям ГОСТ 9169-75.

3. Для хранения

готовой суспензии должны быть предусмотрены баки, оборудованные пропеллерными

мешалками.

4. Обрабатывать

вермикулит глиняной суспензией рекомендуется в мешалках, минимально разрушающих

зерна вермикулита (например, в мешалке свободного падения). Допускается

применение мешалок с Z - образными лопастями.

5. Для

равномерного увлажнения, а также во избежание образования в мешалке комков из

зерен вермикулита, глиняную суспензию подают в мешалку во время ее работы через

сопло, снабженное сеткой с размером ячеек 1,0 мм, равномерно распределяя

суспензию по всей поверхности вермикулита.

6.

Продолжительность перемешивания 1-2 мин.

7. Сразу после

обработки суспензией необходимо отсеять гранулы и комки крупнее 5 мм.

8. Обработанный

и просеянный вермикулит сушат при температуре входящих газов не выше 350-400 °С

в сушиле любого типа, не допускающем уноса высушенного материала уходящими

газами и загрязнения вермикулита продуктами горения топлива.

9.

Продолжительность сушки определяется конечной влажностью высушенного материала,

которая не должна превышать 0,5 % по массе.

10.

Деформативность обработанного и высушенного вермикулита под нагрузкой 0,1

кгс/см2 должна находиться в пределах: полная - не менее 10 %;

условно упругая - более 20 % полной.

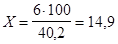

Требуется

определить количество насыщенного раствора хлористого кальция для приготовления

100 л рабочего раствора, используемого для затворения торкрет-смеси,

укладываемой при температуре до минус 5 °С.

В соответствии с

табл. 11

для предотвращения замерзания торкрет-бетона при температуре до минус 5 °С

следует использовать рабочий раствор, содержащий 6 кг сухого хлористого кальция

на 100 л раствора. В 100 л насыщенного раствора хлористого кальция (согласно

табл. 12)

содержится 40,2 кг хлористого кальция. Определяем, сколько литров насыщенного

раствора содержит 6 кг хлористого кальция:

л

л