ГОСТ 28434-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ-ШТАБЕЛЕРЫ МОСТОВЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КРАНЫ-ШТАБЕЛЕРЫ МОСТОВЫЕ Общие технические условия Overhead traveling stacker cranes. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на электрические мостовые опорные краны-штабелеры грузоподъемностью от 0,125 до 16,0 т для переработки тарно-штучных и длинномерных грузов с ручным управлением с пола и из подвижной кабины оператора.

Краны-штабелеры должны изготавливаться для эксплуатации в закрытых помещениях в климатических исполнениях У и Т категорий 2 и 3 по ГОСТ 15150.

Зона пожароопасности - класса П-IIа в соответствии с требованиями «Правил устройства электроустановок) (ПУЭ), утвержденных Министерством энергетики и электрификации СССР.

Стандарт не распространяется на краны-штабелеры, предназначенные для работы в помещениях (зонах), где находятся легковоспламеняющиеся и взрывоопасные грузы, ядовитые и химически активные вещества в концентрациях, разрушающих металл и электрическую изоляцию.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

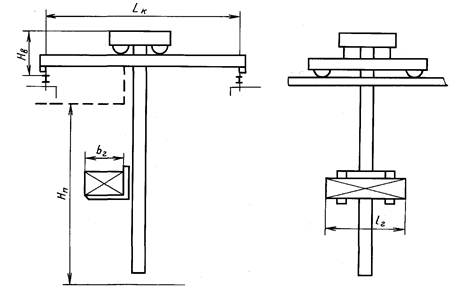

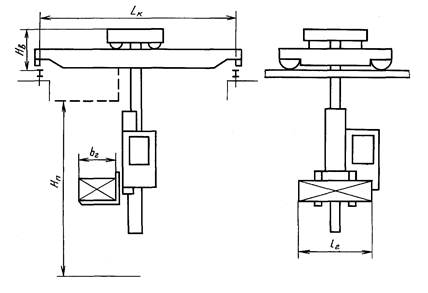

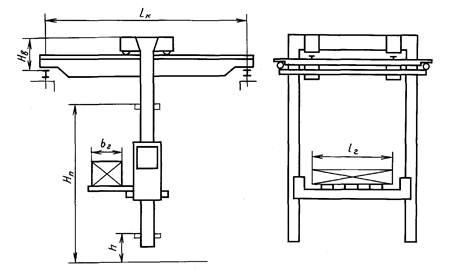

1.1. Основные параметры и характеристики кранов-штабелеров серийного производства должны удовлетворять требованиям ГОСТ 16553, а для изделий единичного производства - табл. 1, 2 и черт. 1 - 3 настоящего стандарта.

Черт. 2

Таблица 1

|

Исполнения кранов-штабелеров |

|||

|

ОП |

ОК |

ОКД |

|

|

1. Грузоподъемность, т* |

0,125 - 2,0 |

1,0 - 16,0 |

2,0 - 8,0 |

|

2. Способ управления |

Ручной с пола |

Ручной из кабины |

|

|

3. Пролет моста, м (Lк) |

2,0 - 22,5 |

7,5 - 34,0 |

7,5 - 34,0 |

|

4. Высота подъема грузозахватного органа, м (Нп) |

2,0 - 6,0 |

3,0 - 16,0 |

3,0 - 16,0 |

|

5. Верхний габарит, м, не более (Нв) |

2,2 |

3,4 |

3,8 |

|

6. Расстояние от уровня пола до нижнего рабочего положения грузозахватного органа, м, не более, (h) |

- |

- |

1,40 |

|

7. Габаритные размеры перерабатываемого груза в плане, м, не более: |

|

|

|

|

- длина (lг) |

8,0 |

12,0 |

12,0 |

|

- ширина (bг) |

2,0 |

2,0 |

2,0 |

|

8. Скорость механизмов, м/с ± 15 %: |

|

|

|

|

- подъема груза |

0,125; 0,2; 0,25; 0,32 |

0,125; 0,2; 0,25; 0,32; 0,4 |

0,125; 0,2; 0,25; 0,32; 0,4 |

|

- передвижения крана-штабелера |

0,4; 0,50; 0,63; 0,8 |

0,8; 1,0; 1,25; 1,6; 2,0 |

0,8; 1,0; 1,25; 1,6; 2,0 |

|

- передвижения грузовой тележки |

0,20; 0,25; 0,32; 0,4; 0,5 |

0,25; 0,32; 0,4; 0,5; 0,63 |

0,25; 0,32; 0,4; 0,5; 0,63 |

|

- выдвижения грузозахватного органа |

- |

- |

0,125; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63 |

|

9. Группа режима работы механизмов по ГОСТ 25835: |

|

|

|

|

- подъема груза |

5М; 4М |

5М; 4М |

5М; 4М |

|

- передвижения крана-штабелера |

5М; 4М |

5М; 4М |

5М; 4М |

|

10. Тип колонны |

Цельная, телескопическая |

Цельная |

|

|

11. Тип грузозахватного органа |

Вилочный, штыревой для длинномерных грузов, специальный |

Телескопический |

|

________

* Промежуточные значения грузоподъемностей должны соответствовать ГОСТ 1575.

Установочные скорости механизмов, ускорения (замедления) для кранов-штабелеров всех типов не должны превышать значении, указанных в табл. 2.

Таблица 2

|

Исполнения кранов-штабелеров |

Типы механизмов |

||||

|

подъема груза |

передвижения крана-штабелера |

передвижения грузовой тележки |

выдвижения грузозахватного органа |

||

|

1. Установочные скорости, м/с ± 15 % |

ОП |

0,16 |

0,4 |

0,4 |

- |

|

OК; ОКД |

0,125 |

0,4 |

0.4 |

0,125 |

|

|

2. Ускорения (замедления), м/с2 |

ОП |

1,0 |

0,7 |

0,7 |

- |

|

ОК; ОКД |

1,0 |

0,6 |

0,6 |

1,0 |

|

1.2. Пример условного обозначения электрического мостового опорного крана-штабелера, управляемого с пола, грузоподъемностью 1,0 т, с пролетом моста 8,1 м, высотой подъема грузозахватного органа 5,2 м, для переработки тарно-штучных грузов с размерами в плане 1,2 (длина)´0,8 (ширина) м, климатического исполнения У категории 3:

Кран-штабелер ОП-1,0-8,1-5,2-1,2´0,8-У3 ГОСТ 28434-90

1.3. Пример условного обозначения электрического мостового опорного крана-штабелера, управляемого из кабины, грузоподъемностью 1,0 т, с пролетом моста 22,5 м, высотой подъема грузозахватного органа 5,3 м, для переработки грузов с размерами в плане 4,0 (длина)´0,6 (ширина) м, климатического исполнения У категории 2:

Кран-штабелер ОК-1,0-22,5-5,3-4,0´0,6-У2 ГОСТ 28434-90

1.4. Пример условного обозначения электрического мостового опорного крана-штабелера, управляемого из кабины, для длинномерных грузов, грузоподъемностью 5,0 т, с пролетом моста 22,5 м, высотой подъема грузозахватного органа 6,6 м, для переработки грузов с размерами в плане 9,0 (длина)´0,8 (ширина) м, климатического исполнения У категории 3:

Кран-штабелер ОКД-5,0-22,5-6,6-9,0´0,8-У3 ГОСТ 28434-90

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Краны-штабелеры должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Электрооборудование кранов-штабелеров должно удовлетворять требованиям «Правил устройства электроустановок) (ПУЭ), утвержденных Министерством энергетики и электрификации СССР.

2.3. Требования к конструкции

Коэффициент запаса прочности несущего органа следует определять по формуле

![]() ,

,

где Р - разрывное усилие несущего органа в целом, Н;

S - наибольшая статическая нагрузка несущего органа, Н.

При наличии нескольких независимых несущих органов (канаты или цепи) в случае обрыва одного из них неповрежденные органы должны удерживать весь груз.

2.3.3. Коэффициент запаса торможения для механизма подъема груза должен быть не менее 1,75 для группы режима работы 4М и 2,0 - для группы 5М по ГОСТ 25835.

В случае применения муфт с амортизирующим устройством (втулочно-пальцевые, пружинные) в качестве тормозного шкива допускается использовать только полумуфту, закрепленную на валу редуктора.

2.3.6. Упругий прогиб пролетных балок моста от силы тяжести масс грузовой тележки, колонны, рамы телескопической, грузоподъемника, кабины с оператором и груза при их номинальных значениях не должны превышать:

1/700 пролета моста для кранов-штабелеров исполнений ОП и ОКД

1/1000 пролета моста для кранов-штабелеров исполнения ОК.

Кабина должна иметь блокировочные устройства, допускающие движение крана-штабелера (кабины) только при нахождении оператора в пределах ее габарита.

2.3.10. Эквивалентный уровень звука на рабочем месте оператора не должен превышать:

для кранов-штабелеров, выпускаемых с 1991 по 1996 гг., - 80 дБА;

для кранов-штабелеров, выпускаемых с 1996 до 2001 гг., - 78 дБА.

2.3.11. Средние квадратическне значения виброскорости (логарифмические уровни виброскорости) в октавных полосах частот на рабочем месте оператора не должны превышать значений, приведенных в табл. 3.

Таблица 3

|

Средние квадратические значения виброскорости, м/с 10-2 |

Логарифмический уровень виброскорости, дБ |

|

|

Общая вибрация |

||

|

2 |

3,5 |

117 |

|

4 |

1,3 |

108 |

|

8 |

0,63 |

102 |

|

16; 31,5; 63 |

0,56 |

101 |

2.3.13. При наличии в кабине люков или аварийного выхода размер их должен быть не менее 500´500 мм.

2.3.15. Рекомендуемые отклонения от номинальных размеров, форм и взаимного расположения поверхностей основных деталей и сборочных единиц - по ГОСТ 27584.

2.4. Требования к комплектующим изделиям и материалам

2.4.1. Климатическое исполнение комплектующих изделий должно соответствовать климатическому исполнению крана-штабелера.

Рекомендуемые материалы для изготовления основных деталей и сборочных единиц приведены в приложении 1.

2.4.3. Ходовые колеса мостов должны изготавливаться из сталей марок 65Г или 75 по ГОСТ 14959 или литых из стали не ниже марок 50Л-II по ГОСТ 977.

Для кранов-штабелеров грузоподъемностью до 0,5 т включ. допускается изготовление ходовых колес из стали 45 ГОСТ 1050.

2.4.4. Требования к отливкам из серого чугуна - по ГОСТ 1412, отливкам из конструкционной углеродистой и легированной стали - по ГОСТ 977.

2.4.5. Требования к поковкам из конструкционной углеродистой и легированной стали - по ГОСТ 8479.

2.4.6. Рекомендуемый ассортимент смазочных материалов, применяемых в зависимости от температурных условий эксплуатации кранов-штабелеров в районах с умеренным и тропическим климатом, и ассортимент консервационных материалов, применяемых независимо от климатических районов, приведены в приложениях 2 и 3.

2.5. Требования к обработке

2.5.1. Шероховатость поверхностей основных деталей должна быть не грубее указанной в табл. 4.

Таблица 4

|

Шероховатость по ГОСТ 2789 |

|

|

1. Рабочая поверхность тормозного шкива |

Ra 1,6 |

|

2. Посадочные поверхности отверстий ходовых колес, зубчатых колес, барабанов, блоков, муфт, валов |

Ra 3,2 |

|

3. Поверхности катания ходовых колес, поверхности канавок барабанов и блоков |

Ra 6,3 |

Шероховатость поверхностей под подшипники качения - по ГОСТ 3325.

2.5.2. Резьба должна выполняться в соответствии с требованиями ГОСТ 9150. Поле допуска на резьбу для болтов - 6g, для гаек - 6Н по ГОСТ 16093, выход резьбы, сбеги, проточки и фаски - по ГОСТ 10549.

2.5.3. Твердость рабочих поверхностей после термической обработки должна быть:

- для ходовых колее мостов - не менее 300 НВ, глубина закалки - не менее 15 мм, а для ходовых колес, выполненных из стали 45 по ГОСТ 1050, не менее 240 ... 300 НВ, глубина закалки не менее 2,0 - 5,0 мм;

- для стальных тормозных шкивов - не менее 300 НВ, глубина закалки - 1,5 - 2,0 мм.

Детали после термообработки должны быть очищены от окалины и масла. Наличие трещин и следов пережогов на деталях не допускается. Допуск неравномерности твердости поверхностей ±5 %.

2.6. Требования к сварным соединениям

Требования к геометрическим формам соединений, прокату, сборке и сварке металлоконструкций - по рабочим чертежам и нормативно-технической документации на прокат и сварку.

Допускается применение всех промышленных способов сварки при условии обеспечения свойств сварных соединений в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР, и нормативно-технической документацией на сварные соединения.

2.7.1 Краны-штабелеры должны окрашиваться в золотисто-желтый цвет. Допускается их окраска в серый или красно-коричневый цвет.

2.7.2. Изготовитель производит грунтовку сборочных единиц, транспортируемых без упаковки (п. 2.14.2). Внутренние закрытые полости конструкций допускается не грунтовать.

Сборочные единицы, транспортируемые в ящиках или другой закрытой транспортной упаковке, полностью окрашиваются изготовителем.

Комплектующие изделия с антикоррозионными покрытиями могут дополнительно не окрашиваться.

2.7.3. Окончательную окраску неокрашенных сборочных единиц, транспортируемых без упаковки, производит потребитель в соответствии с указаниями руководства по эксплуатации крана-штабелера.

2.7.4. Окраска кранов-штабелеров должна производиться по VI классу, а внешние поверхности кабин и электрошкафов - по V классу ГОСТ 9.032.

2.7.5. Группа условий эксплуатации покрытий, в зависимости от условий эксплуатации кранов-штабелеров, - по ГОСТ 9.104.

Рекомендуемые типы лакокрасочных покрытий и грунтовок, применяемых в зависимости от климатического исполнения кранов-штабелеров и условий эксплуатации покрытий, приведены в приложении 4.

2.7.6. Механически обработанные детали и метизы должны иметь защитные покрытия, удовлетворяющие по условиям эксплуатации соответствующему климату группе условий эксплуатации основного изделия.

2.7.7. Технические требования к покрытиям механически обработанных деталей и метизов - по ГОСТ 9.301.

2.7.8. Допускается оставлять без покрытий детали и метизы, работающие в среде жидкой или густой смазки.

2.7.9. Временная противокоррозионная защита сборочных единиц и деталей производится изготовителем в соответствии с требованиями ГОСТ 9.014 для группы изделий V, условий хранения и транспортирования Ж, варианта защиты ВЗ-1 и варианта упаковки ВУ-1, а для электрооборудования - по группе изделий III-2, условий хранения и транспортирования Ж, варианта защиты ВЗ-4 и варианта упаковки ВУ-4; срок защиты - не менее 1,5 года.

Все детали и сборочные единицы, поступившие на сборку, должны быть проверены ОТК и иметь клеймо или документ, удостоверяющий их пригодность.

2.9. Требования к электромонтажу

2.9.1. Изготовитель должен производить:

- электромонтаж кабин, грузовых тележек, грузовых платформ, электрошкафов и пультов;

- изготовление узлов электропроводов, жгутов, разделку кабелей с наконечниками (при необходимости) и их маркировку для всех сборочных единиц, отгружаемых без электромонтажа.

2.9.2. Монтаж электрооборудования должен выполняться в соответствии с требованиями рабочих чертежей и ПУЭ.

2.9.3. Пайка токоведущих проводов должна производиться оловянно-свинцовым припоем по ГОСТ 21931 с содержанием олова не ниже 40 %.

2.10.1. Показатели надежности и их значения приведены в табл. 5.

Таблица 5

|

Исполнения кранов-штабелеров |

|||

|

ОП |

OK |

ОКД |

|

|

1. Коэффициент готовности, не менее: |

|

|

|

|

- с 1991 до 1996 гг. |

0,96 |

0,95 |

0,43 |

|

- с 1996 до 2001 гг. |

0,98 |

0,97 |

0,97 |

|

2. Средний ресурс до капитального ремонта*, ч, не менее: |

|

|

|

|

- с 1991 до 1996 гг. |

22000 |

22000 |

22000 |

|

- с 1996 до 200; гг. |

23000 |

23000 |

22000 |

|

3. Наработка на отказ, ч, не менее: |

|

|

|

|

- с 1991 до 1996 гг. |

650 |

650 |

650 |

|

- с 1996 до 2001 гг. |

700 |

700 |

700 |

* Для расчетов кранов-штабелеров.

2.10.2. Отказом следует считать нарушение работоспособности крана-штабелера, приводящее к прекращению выполнения им заданных функций или снижению его производительности, при этом отказом не считают:

- дефекты, вызванные нарушением требований руководства по эксплуатации;

- дефекты, устранимые оператором или наладчиком за время не более 15 мин.

Кран-штабелер должен быть оборудован устройствами и приборами безопасности в соответствии с требованиями ГОСТ 12.2.053.

2.12. Требования к комплектности

В комплект входят:

- кран-штабелер (монтажными единицами);

- запасные части.

К каждому крану-штабелеру следует прилагать:

- руководство по эксплуатации с необходимыми чертежами для монтажа и обслуживания крана-штабелера;

- формуляр;

- комплектовочную ведомость;

- упаковочные листы.

2.13.1. Элементы металлических конструкций, собираемые предварительно изготовителем, а затем транспортируемые и подлежащие сборке при монтаже крана-штабелера должны маркироваться в местах соединений с другими элементами крана-штабелера.

Маркировка должна наноситься в местах, доступных для обзора.

2.13.2. На кране-штабелере должна быть установлена табличка, содержащая:

- наименование или товарный знак изготовителя;

- наименование изделия;

- обозначение изделия (тип, марка);

- грузоподъемность;

- высоту подъема грузозахватного органа;

- пролет моста;

- напряжение питания;

- заводской порядковый номер изделия;

- дату выпуска (изготовления).

Табличка должна соответствовать требованиям ГОСТ 12969 и ГОСТ 12971.

2.13.3. Ограничитель скорости должен снабжаться табличкой в соответствии с требованиями ГОСТ 12.2.053.

2.13.4. Каждая вила крана-штабелера должна иметь маркировку содержащую:

- расчетную грузоподъемность вилы, т;

- расстояние до центра тяжести, м.

2.13.5. Транспортная маркировка грузовых мест и транспортной тары должна выполняться по ГОСТ 14192. Конкретные требования по содержанию, месту нанесения и способу выполнения транспортной маркировки грузовых мест должны указываться в отгрузочной документации изготовителя.

2.14.1. Транспортирование кранов-штабелеров осуществляется в разобранном виде отдельными сборочными (монтажными) единицами как упакованными в ящики, так и без упаковки.

2.14.2. Без упаковки могут транспортироваться следующие сборочные единицы:

- рамы мостов, пролетные и концевые балки мостов, вставки концевых балок;

- колонны отдельно или в сборе с рамами телескопическими;

- грузоподъемник в сборе (со снятыми вилами);

- платформа грузовая в сборе;

- тележки грузовой платформы в сборе;

- вилы.

Допускается транспортировка отдельных сборочных единиц укрупненными блоками (в пределах допустимых транспортных габаритов), обеспечивающими повышенную монтажную готовность.

Транспортируемые без упаковки сборочные единицы должны формироваться в транспортные пакеты согласно правилам перевозки грузов, действующим на соответствующем виде транспорта, оборудованные прокладками для предохранения от механических повреждений при проведении погрузо-разгрузочных операций, транспортировании и хранении.

2.14.3. Следующие сборочные единицы транспортируют упакованными в ящики по ГОСТ 10198 и ГОСТ 2991 или в другой вид закрытой тары:

- кабина в сборе;

- тележки кабины;

- грузовые тележки в сборе или со снятыми концевыми балками;

- ограничители скорости и грузоподъемности;

- привод передвижения моста (если он не установлен на площадках моста);

- электрооборудование (шкафы, пульты, клеммные коробки, кабели, конечные выключатели, соединительные детали и детали крепления);

- запасные части в соответствии с перечнем, указанном в ЗИП;

- формуляр, руководство по эксплуатации или техническое описание и инструкция по эксплуатации.

2.14.4. В каждый ящик с упакованными изделиями должен быть вложен упаковочный лист, включающий:

- наименование или товарный знак изготовителя;

- перечень и число изделий в ящике;

- дату упаковки.

Каждый упаковочный лист должен иметь штамп или подпись упаковщика и контролера ОТК.

2.14.5. Упаковка сборочных единиц кранов-штабелеров, изготовляемых для районов с тропическим климатом, должна соответствовать требованиям ГОСТ 23170.

2.14.6. Число отгружаемых мест, их размер и масса должны быть перечислены в формуляре на кран-штабелер.

2.14.7. Техническая документация должна быть упакована в пакет из полиэтиленовой пленки по ГОСТ 10354 или завернута в два слоя водонепроницаемой бумаги по ГОСТ 8828.

2.15. Требования технологичности

Отдельные сборочные единицы должны компоноваться таким образом, чтобы:

- обеспечивался доступ к местам регулировок, контрольных замеров, заливке масла, подтяжке крепежа и т.д.;

- габаритные размеры соответствовали нормам и требованиям, установленным для перевозок автомобильным, железнодорожным и морским транспортом.

3. ПРИЕМКА

3.1. Краны-штабелеры должны подвергаться следующим видам испытаний:

- для опытных образцов - приемо-сдаточным, приемочным и квалификационным;

- для серийного производства - приемо-сдаточным и периодическим;

- для единичного производства - приемо-сдаточным, приемочным.

3.2. Если изделия единичного производства являются модификацией серийно изготавливаемых кранов-штабелеров, приемочные испытания не проводят.

При создании типоразмерного ряда группы кранов-штабелеров может изготавливаться и испытываться один опытный образец как представитель типоразмерного ряда, параметры которого выбирают разработчиком по согласованию с заказчиком или основным потребителем и оговаривают в техническом задании на проектирование.

3.3. Приемо-сдаточные испытания включают в себя проверку:

- соответствия типов и марок материалов, комплектующих изделий, сборочных единиц и деталей крана-штабелера требованиям конструкторской документации;

- качества сварных швов и защитных покрытий;

- правильности сборки, состояния крепления, габаритных и присоединительных размеров сборочных единиц, механизмов и металлоконструкций;

- электромонтажа отдельных сборочных единиц;

- работы приводов;

- комплектности.

3.4. Объем приемочных испытаний должен включать проверку:

- комплектности и качества рабочей документации на соответствие требований ЕСКД (для опытных образцов);

- соответствия эксплуатационных характеристик проектным данным;

- состояния электропроводок и заземления;

- состояния крепления основных несущих элементов, сборочных единиц и механизмов;

- состояния несущих металлоконструкций, механизмов и тормозов путем проведения механических испытаний на статическое и динамическое нагружения (для изделий единичного производства напряжения в металлоконструкциях могут не измеряться);

- пригодности для безопасной эксплуатации, включая проверку работы приборов и устройств безопасности, блокировок и всех размеров безопасности.

3.5. Объем квалификационных испытаний включает проверку:

- комплектности и качества разработки технологической документации на соответствие требованиям ЕСТП;

- материалов приемочных испытаний;

- соответствие эксплуатационных характеристик проектным данным:

- наличия и качества изготовления технологической оснастки;

- состояния электрооборудования и заземления;

- состояния крепления основных несущих элементов, сборочных единиц и механизмов;

- состояния несущих металлоконструкций, механизмов и тормозов;

- пригодности для безопасной работы.

3.6. Периодические испытания

3.6.1. Периодическим испытаниям ежегодно подвергают не менее одного образца крана-штабелера серийного производства как представителя типоразмерного ряда данной модели или данной грузоподъемности.

3.6.2. Объем периодических испытаний должен включать проверку:

- работы всех механизмов крана-штабелера;

- основных габаритных и присоединительных размеров, а так же зазоров и размеров безопасности;

- наличия и работы приборов безопасности и блокировок;

- состояния крепления основных несущих элементов, сборочных единиц и механизмов;

- состояния изоляции электропроводок и заземления;

- состояния металлоконструкций путем проведения механических испытаний на статическое и динамическое нагружения без измерения напряжений в металлоконструкциях;

- работы всех механизмов крана-штабелера в предусмотренных режимах.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Организация, проведение и оформление результатов входного контроля комплектующих изделий и материалов должны производиться в соответствии с требованиями ГОСТ 24297.

4.2. Основные параметры и характеристики кранов-штабелеров (п. 1), значения показателей виброскорости (п. 2.3.10), показатели надежности (п. 2.10), а также работу приборов и устройств безопасности (п. 2.11) проверяют на соответствие требованиям настоящего стандарта и рабочих чертежей при проведении приемочных, квалификационных, периодических испытаний по соответствующим программам и методикам испытаний.

4.3. Правильность применения канатов (п. 2.3.1), материалов (пп. 2.4.2 и 2.4.3) проверяют на соответствие требованиям рабочих чертежей и она должна подтверждаться сертификатами изготовителя или другим документом, подтверждающим их пригодность, а при их отсутствии марка и качество материалов должны подтверждаться лабораторной проверкой.

4.4. Коэффициенты запаса прочности канатов (п. 2.3.2) и запаса торможения механизма подъема груза (п. 2.3.3) должны подтверждаться расчетами (только для изделий серийного производства).

4.5. Диаметры грузовых, уравнительных и отклоняющих блоков, а также диаметры грузовых барабанов (п. 2.3.4) проверяют на соответствие требованиям рабочих чертежей, а для изделий серийного производства они должны подтверждаться расчетами.

4.6. Правильность применения муфт в механизмах подъема груза (п. 2.3.5), наличие устройств (подхватов), исключающих отрыв от рельса крана-штабелера и грузовой тележки (п. 2.3.7), правильность изготовления кабины управления (пп. 2.3.8; 2.3.9; 2.3.10; 2.3.11 и 2.3.12), наличие приспособлений для строповки (п. 2.3.13) проверяют на соответствие требованиям настоящего стандарта и рабочих чертежей.

4.7. Отклонения от номинальных размеров основных сборочных единиц, а также отклонение формы и взаимного расположения поверхностей металлоконструкций, ходовых колес, тормозных шкивов и канатных барабанов (п. 2.3.14) проверяют на соответствие требованиям настоящего стандарта, рабочих чертежей и комплекта документов технологических процессов с помощью специальных и универсальных средств измерения.

4.8. Отливки из серого чугуна (п. 2.4.4) должны контролироваться в соответствии с требованиями ГОСТ 1412. Для испытаний используют заготовки в литом состоянии. Метод испытаний стальных отливок - по ГОСТ 977.

4.9. Метод испытаний поковок из конструкционной углеродистой и легированной сталей (п. 2.4.5) - по ГОСТ 8479.

4.10. Качество механической обработки поверхностей (п. 2.5.1) контролируют путем сравнения с действующими образцами (эталонами) шероховатости поверхностей по ГОСТ 9378.

4.11. Методы контроля резьбовых соединений, сборочных единиц и электромонтажа (пп. 2.5.2, 2.8 и 2.9) - в соответствии с требованиями рабочих чертежей и комплекта документов технологических процессов.

4.12. Твердость поверхностей деталей и заготовок после термообработки (п. 2.5.3) контролируют в соответствии с требованиями ГОСТ 9012 и ГОСТ 9013.

Контролю твердости поверхностей деталей после термообработки подвергают: для опытных образцов, изделий единичного производства - 100 %; при серийном производстве - не менее одной детали из партии 100 шт.

4.13. Качество сварных соединений металлоконструкций (п. 2.6) контролируют внешним осмотром, а стыковые швы - радиографическим методом в соответствии с комплектом документов технологических процессов.

Внешнему осмотру подвергают 100 % сварных швов. Форма и размеры сварных швов должны соответствовать требованиям стандартов, указанных в рабочих чертежах.

Радиографическому контролю подвергают все стыковые швы пролетных и опорных балок моста, балок грузовых платформ, колонн и телескопических рам. Порядок контроля радиографическим методом - в соответствии с требованиями ГОСТ 7512.

4.14. Методы контроля покрытий (п. 2.7).

4.14.1. Контроль качества поверхностей, подготовленных к окраске, должен производиться в соответствии с требованиями ГОСТ 9.402.

При контроле качества поверхностей, подготовленных к окраске, проверяют степень обезжиривания поверхностей и степень очистки от окислов. Метод контроля степени обезжиривания - протирка чистой ветошью.

4.14.2. Качество лакокрасочных покрытий должно проверяться внешним осмотром - путем сравнения с цветовыми эталонами.

Правила приемки и методы контроля указанных свойств - по ГОСТ 9.302.

4.15. Наличие и качество временной противокоррозионной защиты контролируют в соответствии с требованиями комплекта документов технологических процессов.

4.16. Комплектность (п. 2.12), правильность нанесения маркировок (п. 2.13), а также правильность упаковки (п. 2.14) контролируют в соответствии с требованиями настоящего стандарта и отгрузочной документации.

4.17. Методы контроля при проведении приемосдаточных испытаний - в соответствии с требованиями настоящего стандарта, а также:

- для серийного производства - комплекта документов технологических процессов;

- для единичного производства - технического задания.

Объем обязательного контроля для всех сборочных единиц на соответствие требованиям рабочих чертежей, а для изделий серийного производства также на соответствие требованиям комплекта документов технологических процессов должен включать проверку:

- правильности качества сборки (сварки);

- геометрических параметров, в том числе проверку габаритных и присоединительных размеров;

- крепления и свободы вращения ходовых колес, катков, роликов, блоков, опор поворотных;

- шероховатости обработанных поверхностей и твердости термически обработанных деталей;

- наличия смазки в подшипниковых узлах и корпусах редукторов.

Для отдельных сборочных единиц объем дополнительных проверок приведен в табл. 6.

Таблица 6

|

Обязательный объем проверок |

|

|

1. Мост в сборе (без электрооборудования) |

Контрольная сборка пролетных балок с концевыми приводами передвижения, проверка работы приводов вхолостую |

|

2. Электрошкафы и кабина в сборе |

Проверка коммутации электропроводок путем прозвонки электрических цепей |

|

3. Грузовая тележка в сборе. 4. Грузоподъемник в сборе. 5. Платформа грузовая в сборе |

Контрольная сборка, проверка работы приводов вхолостую, проверка коммутации электропроводок путем прозвонки электрических цепей. Отклонение от плоскостности опорных поверхностей ходовых колес грузовой тележки в соответствии с требованиями рабочих чертежей |

|

6. Тележка кабины |

Проверка без нагрузки работы рычажного устройства привода клиновых ловителей кабины |

|

7. Колонна в сборе с рамой телескопической |

Контрольная сборка, проверка работы без нагрузок рычажного устройства привода ловителей кабины, а также проверка работы без нагрузок рычажного устройства фиксаций телескопической рамы на колонне |

|

8. Ограничитель скорости |

Проверка соответствия числа оборотов, при которых должен срабатывать ограничитель скорости. Срабатывание должно происходить при частоте вращения шкива соответствующего линейной скорости 0,38 - 0,43 м/с |

|

9. Ограничитель грузоподъемности |

Проверка срабатывания выключателей под максимально допустимой нагрузкой, а также при полном отсутствии нагрузки. Срабатывание под нагрузкой должно происходить при усилии 0,96 - 1,04 от нагрузки, указанной в рабочих чертежах |

|

10. Вилы |

Проверка прочности вил под максимально допустимой нагрузкой. (Под максимально допустимой понимается нагрузка, равная максимальной грузоподъемности крана-штабелера, деленная на количество вил и умноженная на 3. Нагрузка прикладывается на расстоянии от спинки вил, равном половине ее длины) |

Примечание. В объем проверки работы приводов всех типов входит: проверка зазоров между тормозным шкивом и обкладками колодок тормозов; проверка наличия смазки; регулировка тормозов на моменты, указанные в рабочих чертежах, путем установки длины тормозной пружины в соответствии с требованиями рабочих чертежей; проверка биения тормозных шкивов.

Течь масла, неравномерный шум, а также общий шум при работе приводов св. 80 дБА не допускаются.

Проверка работы приводов вхолостую должна производиться в обе стороны вращения в течение не менее 5 мин. По окончании проверки приводов редукторы должны быть законсервированы.

4.18. Ловители кабины подвергают испытаниям только на полностью собранном кране-штабелере в комплекте с ограничителем скорости в соответствии с программой и методикой испытаний на кран-штабелер.

4.19. Сопротивления заземляющих устройств и сопротивления изоляции электропроводок проверяют в соответствии с требованиями «Правил устройства электроустановок».

4.20. Методы контроля при механических испытаниях на статическое и динамическое нагружения

4.20.1. Механические испытания на статическое нагружение крана-штабелера имеют целью проверку прочности и жесткости крана-штабелера и его отдельных элементов при воздействии как вертикальных, так и горизонтальных нагрузок.

Статическое нагружение на воздействие вертикальной нагрузки производят грузом, масса которого на 25 % превышает номинальную грузоподъемность крана-штабелера. При этом в кабине укладывают груз массой 80 кг, а грузовую тележку устанавливают посередине пролета моста. Груз поднимают первоначально на высоту 100 - 200 мм и выдерживают в течение 10 мин, а затем - на полную высоту. Для кранов ОКД испытания проводят при выдвинутых телескопических захватах. Проверяют отсутствие остаточных деформаций и повреждений, а также работу тормоза механизма подъема. При проведении статических нагружений ограничитель грузоподъемности отключают.

Статическое нагружение горизонтальной нагрузкой проводят с грузом, масса которого превышает номинальную грузоподъемность крана-штабелера на 10 %, поднятым на высоту 100 - 200 мм от уровня пола. Грузовую тележку устанавливают в середине пролета моста.

Нагрузку, соответствующую максимальному моменту, развиваемому приводами передвижения моста, прилагают к низу колонны (рамы телескопической) в направлении движения моста, при этом грузозахватный орган также должен быть повернут в направлении движения моста.

При проведении испытаний горизонтальной нагрузкой измеряют напряжения в корневом сечении колонны и в средних сечениях пролетных балок моста, а также измеряют перемещения указанных сечений пролетных балок моста и низа колонны (рамы телескопической) по отношению к их первоначальному положению.

Кран-штабелер считают выдержавшим механические испытания на статическое нагружение, если не произойдет повреждение его элементов, не будут установлены остаточные деформации, а измеренные напряжения и перемещения не будут превышать расчетных значений. Проскальзывание тормозного шкива не допускается.

4.20.2. Механические испытания на динамическое нагружение имеют целью проверку работы механизмов и тормозов, проверку прочности и жесткости металлических конструкций под действием нагрузок, возникающих во время пуска и торможения механизмов, а также проверку соответствия технических характеристик крана-штабелера паспортным данным, проверку величин токов, электрических напряжений и ускорений (замедлений) механизмов.

Испытания производят с грузом, масса которого превышает на 10 % номинальную грузоподъемность крана-штабелера.

При проведении механических испытаний на динамическое нагружение проверяют напряжения, деформации и колебания моста (посередине пролета), колонны (напряжение в корневом сечении, перемещение нижнего конца), напряжения в концевых балках моста, балках тележки и на поворотной платформе.

Кран-штабелер считают выдержавшим механические испытания на динамическое нагружение, если не произойдет поломок его элементов и не будут установлены трещины или остаточные деформации, а также если напряжения и прогибы не превосходят расчетных значений.

4.21. Правильность выбора электрооборудования проверяют путем снятия осциллограмм работы приводов передвижения крана-штабелера и грузовой тележки, подъема груза, вращения колонны. Записывают величины скоростей, ускорений (замедлений) механизмов и токов электродвигателей. Проверяют нагрев электродвигателей. Электроприводы считают выдержавшими испытания, если скорости и ускорения приводов находятся в заданных пределах и температура нагрева электродвигателей не превышает нормативов.

4.22. Методы контроля при проведении приемочных, квалификационных и периодических испытаний - в соответствии с требованиями программ и методик приемочных, квалификационных и периодических испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Сборочные единицы кранов-штабелеров транспортируют железнодорожным, автомобильным или водным транспортом.

5.2. Перевозка, размещение и крепление грузов на открытом железнодорожном подвижном составе должна производиться в соответствии с «Правилами перевозок грузов» и «Техническими условиями погрузки и крепления грузов», утвержденными Министерством путей сообщения СССР.

5.3. Все сборочные единицы, предназначенные для транспортировки отдельно, должны соответствовать нормам и требованиям выбранного транспортного средства.

5.4. Условия транспортирования сборочных единиц - в соответствии с ГОСТ 15150 для макроклиматических районов с умеренным и холодным климатом в атмосфере любых типов на суше:

- для металлоконструкций и сборочных единиц, упакованных в ящики, - по условиям хранения 8 (ОЖ3);

- для электрошкафов и кабин операторов - по условиям хранения 5 (ОЖ4).

Условия транспортирования для макроклиматических районов с тропическим климатом и при морских перевозках во всех районах:

- для металлоконструкций и сборочных единиц - 9 (ОЖ1);

- для электрошкафов и кабин операторов - 6 (ОЖ2), а при морских перевозках в трюмах - 3 (Ж3).

5.5. Условия хранения сборочных единиц у изготовителя и потребителя - по ГОСТ 15150 в атмосфере любых типов:

- для металлоконструкций - по группе 6 (ОЖ2) под навесом или в закрытых помещениях;

- для всех сборочных единиц, упакованных в ящики, - по группе 6 (ОЖ2) в закрытых помещениях.

5.6. Не допускается хранение сборочных единиц кранов-штабелеров в помещениях, содержащих в окружающей среде пары кислот, щелочей и других агрессивных веществ в концентрациях, разрушающих покрытия, металл и электрическую изоляцию.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Техническое освидетельствование

6.1.1. Техническое освидетельствование проводят после монтажа у потребителя и после каждого года эксплуатации крана-штабелера в соответствии с требованиями руководства по эксплуатации.

6.1.2. Техническому освидетельствованию подвергают каждый вновь смонтированный кран-штабелер, а также все краны-штабелеры единичного производства, не прошедшие приемочных испытаний.

6.1.3. Результаты проведения технического освидетельствования записывают в формуляр крана-штабелера с указанием срока проведения последующего освидетельствования.

6.2. Требования к технике безопасности при эксплуатации и ремонте

6.2.1. При наладке и эксплуатации крана-штабелера следует руководствоваться требованиями ПТЭ и ПТБ. При эксплуатации необходимо ежедневно перед началом работы проверять исправность тормозов всех механизмов; при необходимости проводят их регулировку.

6.2.2. При установке двух мостовых кранов-штабелеров или мостового крана-штабелера и мостового крана общего применения на одних рельсовых крановых путях зоны их действия должны быть разделены механическими упорами и соответствующими линейками и выключателями.

В технически обоснованных случаях допускается установка на одних рельсовых крановых путях мостового крана-штабелера и мостового крана общего назначения без разделительных упоров, но при этом должны быть предусмотрены блокировочные устройства, обесточивающие питание троллей при подходе кранов друг к другу таким образом, чтобы между мостовым краном-штабелером и мостовым краном общего назначения при их движении навстречу один другому всегда был участок обесточенных троллеев длиной не менее суммы тормозных путей обоих кранов, кроме того, эти краны должны быть оборудованы линейками и выключателями, исключающими наезд крапов друг на друга.

________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

6.2.4. На кране-штабелере должна быть установлена на видном месте таблица, написанная крупным шрифтом, с обозначением грузоподъемности, инвентарного номера предприятия и даты проведения последующего технического освидетельствования.

6.2.5. При ремонте крана-штабелера его питание должно быть отключено и при этом предусмотрены меры против ошибочного включения.

6.2.6. Ремонтные площадки, лестницы, настилы, ограждения, люки и т.д. должны изготавливаться в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

6.3. Требования к эксплуатации и техническому обслуживанию

6.3.1. Кран-штабелер не должен допускаться к работе:

- если он не прошел технического освидетельствования после изготовления и монтажа или ежегодного технического освидетельствования, а также при:

отсутствии приказа о назначении лица, ответственного за исправное состояние оборудования,

истекшем сроке проведения последнего технического освидетельствования,

наличии каких-либо неисправностей.

6.3.2. Кран-штабелер может быть допущен к подъему и перемещению грузов, масса и габариты которых не превышают значений, предусмотренных технической документацией.

6.3.3. Краны-штабелеры запрещается применять для подъема и транспортирования людей.

6.3.4. Использование кранов-штабелеров в более тяжелом режиме работы, чем указано в формуляре, не допускается.

6.3.5. Запрещается производить подтягивание грузов по земле, полу и т.д., а также нагружать колонны краков-штабелеров горизонтальными вилами.

6.3.6. Не реже одного раза в год, а также после капитального ремонта крана-штабелера должно проверяться наличие заземления и сопротивления изоляции.

6.3.7. Техническое обслуживание кранов-штабелеров должно производиться в строгом соответствии с требованиями руководства (инструкции) по эксплуатации.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие кранов-штабелеров требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования, хранения и монтажа, установленных стандартом.

Гарантийный срок эксплуатации - 18 мес со дня ввода крана в эксплуатацию, но не более 24 мес со дня отгрузки потребителю.

ПРИЛОЖЕНИЕ 1

Справочное

Рекомендуемые материалы, из которых могут

изготавливаться

основные детали и сборочные единицы

Таблица 7

|

Детали и сборочные единицы |

Заготовки |

Материалы |

|

|

Марка |

Номер стандарта |

||

|

1. Барабаны грузовые |

Литые |

СЧ15 |

|

|

Отливка 25Л-II |

|||

|

Из труб, сварные, из проката |

Сталь 20 |

||

|

ВСт3сп5 |

|||

|

09Г2-12 |

|||

|

09Г2С-12 |

|||

|

17Г1С |

|||

|

2. Блоки канатные силовые |

Литые |

СЧ15 |

|

|

Отливка 25Л-II |

|||

|

Штампованые, кованые, из проката |

ВСт3сп5 |

||

|

09Г2-12 |

|||

|

09Г2С-12 |

|||

|

17Г1С |

|||

|

3. Корпуса и крышки редукторов, крышки букс ходовых колес |

Литые |

СЧ15 |

|

|

Отливка 25Л-II |

|||

|

Сварные, из проката |

ВСт3сп5 |

||

|

09Г2-12 |

|||

|

09Г2С-12 |

|||

|

17Г1С |

|||

|

4. Буксы ходовых колес |

Литые |

Отливка 45Л-II |

|

|

Штампованые, кованые |

Сталь 35 |

||

|

Сталь 20 |

|||

|

5. Шкивы тормозные |

Литые |

Отливка 45Л-II |

|

|

Штампованые, кованые, из проката |

Сталь 45 |

||

|

6. Зубчатые колеса, шестерни, рейки |

Литые |

Отливка 45Л-II |

|

|

Штампованые, кованые, из проката |

Сталь 45 |

||

|

Сталь 40Х |

|||

|

Сталь 40ХН |

|||

|

7. Валы и оси |

Штампованые, кованые, из проката |

Сталь 35 |

|

|

Сталь 45 |

|||

|

Сталь 40Х |

|||

|

Сталь 40ХН |

|||

|

Сталь 30ХГТ |

|||

|

8. Упругий элемент ограничителя грузоподъемности |

Из проката |

Сталь 60С2 |

|

|

9. Катки и направляющие ролики |

Литые |

Отливка 45Л-II |

|

|

Штампованые, кованые, катаные из проката |

Сталь 45 |

||

|

10. Клинья ловителей |

Кованые, из проката |

Сталь 15 |

|

|

Сталь 20 |

|||

|

11. Опоры поворотные |

Литые |

Сталь 50Л-II |

|

|

Из проката |

Сталь 45 |

||

|

12. Вилы |

Кованые из проката |

Сталь 40Г |

|

|

Сталь 50Г-а |

|||

|

Сталь 10ХСНД |

|||

|

Сварные из проката |

09Г2С-12 |

||

|

13. Металлоконструкции |

Из проката |

Стали по СНиП II-23, как для конструкций I группы |

|

ПРИЛОЖЕНИЕ 2

Справочное

Рекомендуемый ассортимент смазочных материалов,

применяемых в зависимости

от температурных условий эксплуатации в районах с умеренным и тропическим

климатом

Таблица 8

|

Ассортимент смазочных материалов |

Номер стандарта или ТУ |

Температура окружающей среды при эксплуатации °С |

Область применения |

|

1. ИРп-150 |

ТУ 38.101451 |

плюс 45 - минус 10 |

Редукторы с зубчатыми передачами** |

|

2. ТАП-15В |

плюс 40 - минус 40 |

||

|

3. ИГП-152 |

ТУ 38.101413 |

плюс 45 - минус 10 |

|

|

4. ТСп-10 |

плюс 25 - минус 40 |

||

|

5. Трансол-200* |

ТУ 38 УССР 201352 |

плюс 40 - минус 40 |

|

|

6. ИГП-114 |

ТУ 38.101413 |

плюс 45 - минус 10 |

Редукторы червячные** |

|

7. ИГП-152 |

ТУ 38.101413 |

плюс 45 - минус 10 |

|

|

8. АС3п-6 |

ОСТ 38.01.370 |

плюс 25 - минус 40 |

|

|

9. Литол-24 |

плюс 45 - минус 40 |

Шарниры, подшипники скольжения, трущиеся поверхности |

|

|

10. ЦИАТИМ-201 |

плюс 45 - минус 40 |

||

|

11. ВНИИНП-246 |

ГОСТ 18952 |

плюс 45 - минус 40 |

Подшипники качения, открытые зубчатые зацепления |

|

12. ВНИИНП-279 |

плюс 45 - минус 40 |

||

|

13. УСсА |

плюс 45 - минус 40 |

||

|

14. Торсиол-35Э |

ТУ 38 УССР 2012-14 |

плюс 45 - минус 40 |

Канаты всех типов |

|

15.БОЗ1 |

ТУ 39-9-157 |

плюс 45 - минус 40 |

|

|

16. Масло веретенное гидравлическое |

По НД |

плюс 45 - минус 45 |

Электрогидравлические толкатели тормозов** |

________

* Для редукторов механизмов передвижений кранов-штабелеров исполнения ОП.

** Для покупных изделий в соответствии с паспортом на изделие.

ПРИЛОЖЕНИЕ 3

Справочное

Рекомендуемый ассортимент консервационных материалов,

применяемых независимо от климатических районов

Таблица 9

|

Ассортимент консервационных материалов |

Номер стандарта |

Область применения |

|

1. НГ-204у |

ГОСТ 18974* |

Для наружных и внутренних поверхностей |

|

2. АМС-3 |

Для электротехнических изделий |

* Отменен с 1 июля 1988 г. (ИУС 6-88).

ПРИЛОЖЕНИЕ 4

Справочное

Рекомендуемые типы лакокрасочных покрытий и

грунтовок, применяемых в зависимости

от климатического исполнения кранов-штабелеров и условий эксплуатации покрытий

Таблица 10

|

Климатическое исполнение и категория размещения изделия по ГОСТ 15150 |

Обозначение условий эксплуатации покрытий по ГОСТ 9.104 |

Типы лакокрасочных покрытий и грунтовок |

|

|

Эмаль |

Грунтовка |

||

|

У2 |

У2 |

НЦ-132 по ГОСТ 6631 |

ГФ-0119 по ГОСТ 23343 |

|

У3 |

У3 |

ГФ-021 по ГОСТ 25129 |

|

|

У2 |

У2 |

ХВ-110 по ГОСТ 18374 |

ФЛ-03к по ГОСТ 9109 ВЛ-02 по ГОСТ 12707 |

|

У3 |

У3 |

||

|

Т3 |

Т3 |

||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.01.90 № 100

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ОСТ 38.01.370-84 |

|||

|

ТУ 38.101451-78 |

|||

|

ТУ 38.101413-78 |

|||

|

ТУ 38 УССР 201352-84 |

|||

|

ТУ 38 УССР 2012-14-80 |

|||

|

ТУ 39-9-157-75 |

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ. Ноябрь 2005 г.

СОДЕРЖАНИЕ