ГОСТ 10884-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ АРМАТУРНАЯ

ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННАЯ

ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва |

Предисловие

1. РАЗРАБОТАН ТК 120 «Чугун, сталь, прокат»

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 6 от 17 октября 1994 г.)

За принятие стандарта проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 13 апреля 1995 г. № 214 межгосударственный стандарт ГОСТ 10884-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4. ВЗАМЕН ГОСТ 10884-81

5. ПЕРЕИЗДАНИЕ. Сентябрь 2009 г.

ГОСТ 10884-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ АРМАТУРНАЯ ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННАЯ Технические условия Thermomechanically hardened steel bars for

reinforced |

Дата введения 1996-01-01

1. Область применения

Настоящий стандарт распространяется на термомеханически упрочненную арматурную сталь гладкую и периодического профиля диаметрами 6 - 40 мм, предназначенную для армирования железобетонных конструкций.

Стандарт содержит сертификационные требования к термомеханически упрочненной арматурной стали для железобетонных конструкций.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 14019-2003 (ИСО 7438-85) Материалы металлические. Метод испытания на изгиб

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

3. Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1. Арматурная сталь периодического профиля - стержни с равномерно расположенными на их поверхности под углом к продольной оси стержня поперечными выступами (рифлением) для улучшения сцепления с бетоном.

3.2. Арматурная сталь гладкая - круглые стержни с гладкой поверхностью, не имеющей рифления для улучшения сцепления с бетоном.

3.3. Класс прочности - установленное стандартом нормируемое значение физического или условного предела текучести стали.

3.4. Угол наклона поперечных выступов - угол между поперечными выступами (рифлением) и продольной осью стержня.

3.5. Шаг поперечных выступов - расстояние между центрами двух последовательных поперечных выступов, измеренное параллельно продольной оси стержня.

3.6. Высота поперечных выступов - расстояние от наивысшей точки поперечного выступа до поверхности сердцевины стержня периодического профиля, измеренное под прямым углом к продольной оси стержня.

3.7. Номинальный диаметр арматурной стали периодического профиля (номер профиля) - диаметр равновеликого по площади поперечного сечения круглого гладкого стержня (таблица 1).

3.8. Номинальная площадь поперечного сечения - площадь поперечного сечения, эквивалентная площади поперечного сечения круглого гладкого стержня того же номинального диаметра.

4. Основные параметры и размеры

4.1. Арматурную сталь подразделяют на классы в зависимости:

- от механических свойств - класса прочности (установленного стандартом нормируемого значения условного или физического предела текучести в ньютонах на квадратный миллиметр);

- от эксплуатационных характеристик - на свариваемую (индекс С), стойкую против коррозионного растрескивания (индекс К).

4.2. Арматурную сталь изготовляют классов Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К и Ат1200.

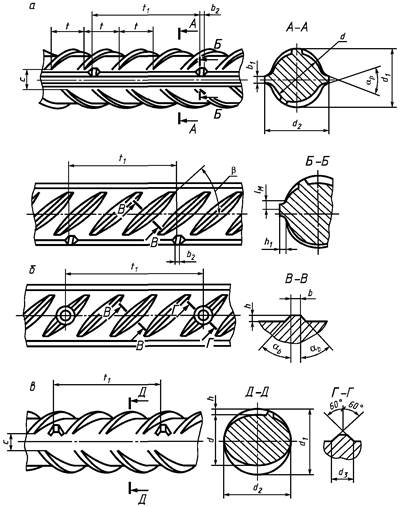

4.3. Арматурную сталь изготовляют с периодическим профилем согласно рисунку 1 или ГОСТ 5781.

Размеры периодического профиля, соответствующего рисунку 1, приведены в таблице 1. По согласованию изготовителя с потребителем арматурную сталь класса прочности Ат800 и выше допускается изготовлять гладкой.

4.4. Арматурная сталь с профилем, соответствующим рисунку 1, представляет собой круглые стержни с двумя продольными ребрами или без них и с расположенными под углом к продольной оси стержня поперечными серповидными выступами высотой h по середине, не пересекающимися с продольными ребрами и идущими по многозаходной винтовой линии, имеющей на сторонах профиля разное направление.

Рисунок 1

Таблица 1

В миллиметрах

|

Параметры периодического профиля |

Размеры маркировочных знаков |

|

||||||||||||

|

d |

h, не менее |

d1 |

t* |

b |

b1 |

с, не более |

|

|||||||

|

номинальный |

отклонения при точности |

h1 |

Lм |

b2 |

d3 |

|

||||||||

|

обычной |

повышенной |

|

||||||||||||

|

6 |

5,8 |

0,4 |

7,0 |

+0,8 |

± 0,6 |

5 |

0,6 |

1,0 |

1,9 |

0,4 |

2 |

3 |

- |

|

|

8 |

7,7 |

0,6 |

9,3 |

-1,0 |

6 |

0,8 |

1,25 |

2,5 |

0,6 |

4 |

|

|||

|

10 |

9,5 |

0,8 |

11,5 |

+0,9 |

7 |

1,0 |

1,5 |

3,1 |

0,8 |

3 |

|

|||

|

12 |

11,3 |

1,0 |

13,7 |

8 |

1,2 |

2,0 |

3,8 |

1,0 |

||||||

|

-1,6 |

||||||||||||||

|

14 |

13,3 |

1,1 |

15,9 |

9 |

1,4 |

4,4 |

1,1 |

|

||||||

|

16 |

15,2 |

1,2 |

18,0 |

+1,2 |

± 0,8 |

10 |

1,6 |

5,0 |

1,2 |

5 |

|

|||

|

18 |

17,1 |

1,3 |

20,1 |

11 |

1,8 |

5,6 |

1,3 |

4 |

||||||

|

-1,8 |

||||||||||||||

|

20 |

19,1 |

1,4 |

22,3 |

12 |

2,0 |

6,3 |

1,4 |

|

||||||

|

22 |

21,1 |

1,5 |

24,5 |

+1,2 |

± 0,8 |

14 |

2,2 |

2,0 |

6,9 |

1,5 |

4 |

3 |

5 |

|

|

25 |

24,1 |

1,6 |

27,7 |

15 |

2,5 |

7,9 |

1,6 |

|||||||

|

-1,8 |

||||||||||||||

|

28 |

27,0 |

1,8 |

31,0 |

17 |

2,8 |

2,5 |

8,8 |

1,8 |

|

|||||

|

32 |

30,7 |

2,0 |

35,1 |

+1,7 |

± 1,2 |

18 |

3,2 |

10,0 |

2,0 |

6 |

|

|||

|

36 |

34,5 |

2,3 |

39,5 |

19 |

3,6 |

3,0 |

11,3 |

2,3 |

||||||

|

-2,5 |

||||||||||||||

|

40 |

38,4 |

2,5 |

43,8 |

20 |

4,0 |

12,5 |

2,5 |

|

||||||

|

______ * Предельные отклонения составляют ±15 %. |

|

|||||||||||||

4.4.1. Угол между поперечными выступами и продольной осью стержня b рекомендуется принимать равным 45°.

Допускается указанный угол принимать от 35 до 70°.

4.4.2. Угол наклона боковых граней поперечных выступов aв должен быть от 30 до 45°.

4.4.3. Расстояние между окончаниями поперечных выступов c не должно превышать значений, указанных в таблице 1.

4.4.4. Для арматурной стали диаметрами 6, 8 и 10 мм допускается сопряжение продольного ребра с поперечными выступами равной высоты при отношении h/t ³ 0,075.

Значения и допускаемые отклонения размера d2 соответствуют приведенным в таблице 1 для размера d1.

Овальность стержней (разность между d1 и d2 в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по размеру d1.

4.4.5. Размеры, на которые не установлены предельные отклонения, приведены для построения калибра, и на готовом прокате их не контролируют.

4.5. Номинальные диаметры арматурной стали, площади поперечного сечения, линейная плотность (масса стержня длиной 1 м), предельные отклонения по размерам и массе, овальность и кривизна стержней должны соответствовать установленным таблицей 1 и ГОСТ 5781.

Примечание - Номинальный диаметр арматурной стали периодического профиля (номер профиля) соответствует номинальному диаметру равновеликой по площади поперечного сечения гладкой арматурной стали.

4.6. Арматурную сталь диаметром 10 мм и более изготовляют в виде стержней длиной, оговоренной в заказе.

Арматурную сталь диаметрами 6 и 8 мм изготовляют в мотках. Изготовление арматурной стали классов Ат400С, Ат500С и Ат600С диаметром 10 мм допускается в мотках.

4.6.1. Стержни изготовляют мерной длины от 5,3 до 13,5 м. Допускается изготовление стержней мерной длиной до 26 м.

Длина стержней - по требованию потребителя.

4.6.2. Свариваемую арматурную сталь допускается поставлять в виде стержней:

- мерной длины с немерными отрезками длиной не менее 2 м в количестве не более 15 % массы партии;

- немерной длины от 6 до 12 м. В партии такой арматурной стали допускается наличие стержней длиной от 3 до 6 м в количестве не более 7 % массы партии.

4.7. Предельные отклонения по длине стержней мерной длины должны соответствовать требованиям ГОСТ 5781.

4.8. Обозначение арматурной стали должно содержать:

- номинальный диаметр (номер профиля), мм;

- обозначение класса прочности (4.1);

- обозначение ее эксплуатационных характеристик - свариваемости (индекс С), стойкости против коррозионного растрескивания (индекс К).

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса прочности Ат800:

20Ат800 ГОСТ 10884-94

То же, диаметром 10 мм, класса прочности Ат400, свариваемой (С):

10Ат400С ГОСТ 10884-94

То же, диаметром 16 мм, класса прочности Ат600, стойкой против коррозионного растрескивания (К):

16Ат600К ГОСТ 10884-94

5. Технические требования

5.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали с массовой долей химических элементов по ковшовой пробе, приведенной в таблице 2.

5.3. Для свариваемой арматурной стали класса Ат400С углеродный эквивалент, определяемый по формуле Cэкв = C + Mn/8 + Si/7, должен быть не менее 0,32 %, класса Ат500С - не менее 0,40 %, класса Ат600С - не менее 0,44 %.

В указанной формуле С, Mn и Si - массовые доли соответствующих химических элементов.

5.4. Предельные отклонения по химическому составу в готовом прокате от норм, установленных таблицей 2, должны соответствовать приведенным в таблице 3.

5.5. Свариваемость и стойкость против коррозионного растрескивания арматурной стали обеспечиваются химическим составом и технологией изготовления в соответствии с приложением Б.

Таблица 2

|

Массовая доля химических элементов, % |

|||||

|

углерода, не более |

марганца |

кремния |

серы |

фосфора |

|

|

не более |

|||||

|

Ат400С |

0,24 |

0,5 - 1,5 |

Не более 0,65 |

0,045 |

0,045 |

|

Ат500С |

0,32 |

||||

|

Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К |

0,6 - 2,3 |

0,6 - 2,4 |

|||

|

Ат1200 |

0,6 - 1,0 |

1,5 - 2,3 |

|||

|

Примечания 1. Для арматурной стали классов Ат400С и Ат500С при обеспечении механических свойств и свариваемости допускается массовая доля кремния до 1,2 %. 2. Для арматурной стали класса Ат500С допускается массовая доля углерода не более 0,37 %. 3. Рекомендуемые марки стали и их химический состав приведены в приложении А. |

|||||

Таблица 3

|

Пред. откл., % |

Химический элемент |

Пред. откл., % |

|

|

Углерод |

+0,02 |

Сера |

+0,005 |

|

Марганец |

+0,10 |

Фосфор |

+0,005 |

|

Кремний |

± 0,10 |

5.6. Механические свойства арматурной стали до и после электронагрева, а также результаты испытаний ее на изгиб должны соответствовать требованиям, установленным таблицей 4.

Статистические показатели механических свойств арматурной стали должны соответствовать установленным таблицей 5 и приложением В.

Таблица 4

|

Номинальный диаметр, мм |

Температура электронагрева, °C |

Механические свойства |

Испытание на изгиб в холодном состоянии |

Диаметр оправки (d - номинальный диаметр стержня) |

||||

|

Временное сопротивление разрыву sв, Н/мм2 |

Условный или физический предел текучести s0,2 (sт), Н/мм2 |

Относительное удлинение, % |

||||||

|

δ5 |

δp |

|||||||

|

не менее |

||||||||

|

Ат400 |

6 - 40 |

- |

550 |

440 |

16 |

- |

90° |

3d |

|

Ат500 |

600 |

500 |

14 |

|||||

|

Ат600 |

10 - 40 |

400 |

800 |

600 |

12 |

4 |

45° |

5d |

|

Ат800 |

10 - 32* |

1000 |

800 |

8 |

2 |

|||

|

Ат1000 |

10 - 32 |

450 |

1250 |

1000 |

7 |

|||

|

Ат1200 |

1450 |

1200 |

6 |

|||||

|

______ * Для арматурной стали класса Ат800К диаметрами 18 - 32 мм. Примечания 1. Для арматурной стали класса Ат600С допускается снижение временного сопротивления разрыву на 50 Н/мм2 ниже норм, установленных таблицей, при увеличении относительного удлинения δ5 на 2 % (абс.) и равномерного удлинения δр на 1 % (абс). 2. Для арматурной стали классов Ат400С, Ат500С и Ат600С в стержнях временное сопротивление разрыву не должно превышать значений, приведенных в таблице, более чем на 200 Н/мм2. 3. Для арматурной стали класса прочности Ат1200 в состоянии поставки допускается снижение условного предела текучести до 1150 Н/мм2. 4. При испытании арматурной стали классов прочности Ат800, Ат1000 и Ат1200 непосредственно после прокатки допускается снижение показателей пластичности на 1 % (абс.). |

||||||||

Таблица 5

|

Статистические показатели механических свойств |

||||||||

|

Среднее квадратическое отклонение, Н/мм2 |

Отношение |

|||||||

|

S |

S0 |

|

|

|||||

|

s0,2 (sт) |

sв |

s0,2 (sт) |

sв |

s0,2 (sт) |

sв |

s0,2 (sт) |

sв |

|

|

10 - 14 |

90 |

90 |

50 |

50 |

0,09 |

0,08 |

0,06 |

0,05 |

|

Св. 14 |

80 |

80 |

45 |

45 |

0,08 |

0,07 |

0,05 |

0,04 |

|

Примечания 1. S - среднее квадратическое отклонение параметра в генеральной совокупности испытаний; S0 - среднее квадратическое отклонение параметра в партии;

2. Для арматурной стали классов Ат400С и Ат500С

диаметрами 6 - 10 мм в мотках значения S, S0, |

||||||||

5.7. По требованию потребителя регламентируют требования по релаксации напряжений, усталостной прочности и по испытанию на изгиб с разгибом.

5.7.1. Для арматурной стали классов прочности Ат800, Ат1000 и Ат1200 релаксация напряжений не должна превышать 4 % за 1000 ч при исходном усилии, составляющем 70 % максимального усилия, соответствующего временному сопротивлению разрыва по таблице 4.

Нормы не являются браковочными до 01.01.97.

5.7.2. Арматурная сталь классов прочности Ат800, Ат1000 и Ат1200 должна выдерживать без разрушения 2 млн. циклов напряжения, составляющего 70 % номинального предела прочности на растяжение. Интервал напряжения для гладкой арматурной стали должен составлять 245 Н/мм2, для арматурной стали периодического профиля - 195 Н/мм2.

Нормы не являются браковочными до 01.01.97.

5.7.3. Для арматурной стали классов Ат400С, Ат500С и Ат600С испытание на изгиб может быть заменено испытанием на изгиб с разгибом в соответствии с приложением Г.

После испытания ни один из испытуемых образцов не должен иметь разрывов или трещин, видимых невооруженным глазом.

5.8. Для арматурной стали классов прочности Ат800, Ат1000 и Ат1200 условный предел упругости должен быть не менее 0,85t0,2.

5.9. Качество поверхности арматурной стали должно соответствовать требованиям ГОСТ 5781.

5.10. Маркировка, наносимая при прокатке

5.10.1. Арматурная сталь периодического профиля имеет маркировку класса прочности и завода-изготовителя, наносимую при ее прокатке в виде маркировочных коротких поперечных ребер или точек на поперечных выступах, в соответствии с приложением Д.

5.10.2. Маркировочные короткие поперечные ребра высотой 0,5 мм, не выходящие за пределы габаритного размера по окружности диаметром d1, располагают на поверхностях, примыкающих к продольным ребрам (рисунки 1а, в).

5.10.3. Маркировочные точки высотой, равной высоте поперечного выступа, представляют собой конусообразные утолщения на поперечных выступах (рисунок 1б).

Диаметр основания конусообразного утолщения приведен в таблице 1.

5.10.4. Класс прочности арматурной стали обозначают числом поперечных выступов согласно таблице 6 в интервале по рисунку 1.

Таблица 6

|

Число поперечных выступов в интервале t1 |

Класс прочности арматурной стали |

Число поперечных выступов в интервале t1 |

|

|

Ат400 |

3 |

Ат800 |

5 |

|

Ат500 |

1 |

Ат1000 |

6 |

|

Ат600 |

4 |

Ат1200 |

7 |

|

Ат400С - белой; |

Ат800 - зеленой; |

|

Ат500С - белой и синей; |

Ат800К - зеленой и красной; |

|

Ат600 - желтой; |

Ат1000 - синей; |

|

Ат600С - желтой и белой; |

Ат1000К - синей и красной; |

|

Ат600К - желтой и красной; |

Ат1200 - черной. |

Допускается окраска связок на расстоянии 0,5 м от концов.

5.12. Стержни упаковывают в связки массой до 10 т, перевязанные проволокой. По требованию потребителей стержни упаковывают в связки массой до 3 т.

5.13. При поставке в мотках каждый моток должен состоять из одного отрезка арматурной стали. Масса мотка - до 3 т.

Моток должен быть равномерно перевязан по окружности не менее чем в четырех местах. Каждая из этих вязок должна иметь промежуточную стяжку (вязку), которую располагают на уровне средней толщины мотка.

5.14. К каждому мотку или связке стержней должен быть прочно прикреплен ярлык, на котором указывают:

- товарный знак или товарный знак и наименование предприятия-изготовителя;

- условное обозначение арматурной стали (4.8);

- номер партии;

- клеймо технического контроля.

5.15. При несоответствии механических свойств арматурной стали маркировке, нанесенной при ее прокатке, фактический класс прочности должен быть указан на ярлыке и в документе о качестве, а концы стержней должны быть окрашены краской в соответствии с 5.11.

6. Правила приемки

6.1. Арматурную сталь принимают партиями.

Партия должна состоять из арматурной стали одного класса и одного диаметра, изготовленной из одной плавки-ковша.

Масса партии - по ГОСТ 5781.

6.2. Для контроля геометрических параметров арматурной стали и ее линейной плотности (массы стержня длиной 1 м) от партии отбирают:

- при поставке в стержнях - не менее 5 % от партии;

- при поставке в мотках - два мотка.

6.3. Для проверки химического состава стали отбирают одну пробу от плавки-ковша.

Отбор проб - по ГОСТ 7565.

6.4. Для контроля механических свойств арматурной стали от партии отбирают для испытания на растяжение до и после электронагрева по два образца.

Для испытания на изгиб от партии отбирают два образца.

6.5. Контроль временного сопротивления разрыву и условного предела текучести после электронагрева проводят при отсутствии в технологическом процессе специального отпуска или наличии отпуска с нагревом ниже температур, указанных в таблице 4.

6.6. Для контроля релаксации напряжений, усталостной прочности и изгиба с разгибом (при регламентации этих параметров по требованию потребителя) от партии отбирают для испытаний:

- на релаксацию напряжений и изгиб с разгибом - по четыре образца;

- на усталостную прочность - шесть образцов.

6.7. Отбор образцов для контроля механических свойств и испытаний на изгиб, а также на релаксацию напряжений, усталостную прочность и изгиб с разгибом проводят по ГОСТ 7564.

Интервал отбора образцов должен быть не менее половины времени, затраченного на прокатку арматурной стали этой партии.

6.8. Определение статистических показателей прочностных характеристик арматурной стали - в соответствии с приложением Б.

6.9. Контроль механических свойств допускается проводить неразрушающими методами в соответствии с нормативно-технологической документацией.

6.10. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, повторные испытания следует проводить по ГОСТ 7566.

6.11. Партия арматурной стали должна сопровождаться документом о качестве по ГОСТ 7566 с дополнительными данными:

- номинальный диаметр (номер профиля), мм;

- класс арматурной стали;

- механические свойства до и после электронагрева;

- минимальное среднее значение ![]() и среднее

квадратическое отклонение S0 значений

временного сопротивления разрыву sв и предела текучести s0,2 (sт) в партии;

и среднее

квадратическое отклонение S0 значений

временного сопротивления разрыву sв и предела текучести s0,2 (sт) в партии;

- результаты испытаний на изгиб в холодном состоянии;

- значения равномерного удлинения.

При регламентации по требованию потребителя релаксации напряжений, усталостной прочности и изгиба с разгибом (5.7) в документе о качестве приводят результаты испытаний этих характеристик.

По требованию потребителя должен быть указан химический состав стали.

7. Методы контроля

7.1. Геометрические параметры арматурной стали проверяют измерительным инструментом необходимой точности.

7.1.1. Диаметр и овальность арматурной стали определяют как среднеарифметическое значение трех измерений, проведенных на участке длиной 1 м.

7.1.2. Высоту выступов определяют как среднеарифметическое значение измерений в середине двух соседних выступов каждого ряда рифления с точностью 0,01 мм.

7.1.3. Шаг поперечных выступов и расстояние между окончаниями поперечных выступов c (рисунок 1) определяют как среднеарифметическое значение трех измерений каждого рифления с точностью 0,1 мм.

7.1.4. Размеры измеряют на расстоянии не менее 150 мм от конца стержня или не менее 3000 мм от конца мотка.

7.2. Линейную плотность арматурной стали определяют как среднеарифметическое значение массы двух образцов длиной 1 м, взвешенных с точностью до 0,01 кг. Длину образца измеряют с точностью 0,001 м.

7.3. Химический состав стали определяют по ГОСТ 12344 - ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356 - ГОСТ 12360, ГОСТ 18895 или другим методам, не уступающим по точности измерения требованиям указанных стандартов.

При разногласиях в оценке результатов химический состав стали следует определять установленными этими стандартами методами.

7.4. Испытание на растяжение - по ГОСТ 12004.

Для определения механических свойств следует применять номинальную площадь поперечного сечения арматурной стали.

7.5. Методика нагрева образцов для контроля временного сопротивления разрыву и условного предела текучести после нагрева устанавливается по согласованию изготовителя с потребителем.

Допускается применение печного нагрева при температурах на 50 °C ниже указанных в таблице 4 и выдержке образцов после их нагрева 15 мин.

7.6. Испытание на изгиб в холодном состоянии - по ГОСТ 14019 на образцах сечением, равным сечению проверяемого профиля.

7.7. Испытание на релаксацию напряжений, усталостную прочность и изгиб с разгибом проводят по нормативно-технической документации.

8. Транспортирование и хранение

Транспортирование и хранение - по ГОСТ 7566.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Рекомендуемые марки стали

А.1. Рекомендуемые марки углеродистой и низколегированной стали для изготовления арматурной стали соответствующих классов приведены в таблице А.1.

Таблица А.1

|

Обозначение по ранее действовавшей НТД |

Номинальный диаметр, мм |

Марка стали |

|

|

Ат400С |

- |

6 - 40 |

Ст3сп, Ст3пс |

|

Ат500С |

Ст5сп, Ст5пс |

||

|

Ат600 |

Aт-IV |

10 - 40 |

20ГС |

|

Ат600С |

Aт-IVC |

25Г2С, 35ГС, 28С, 27ГС |

|

|

Ат600К |

Aт-IVK |

10ГС2, 08Г2С, 25С2Р |

|

|

Ат800 |

Aт-V |

10 - 32 |

20ГС, 20ГС2, 08Г2С, 10ГС2, 28С, 25Г2С, 22С |

|

18 - 32 |

35ГС, 25С2Р, 20ГС2 |

||

|

Ат800К |

Aт-VK |

35ГС, 25С2Р |

|

|

Ат1000 |

Aт-VI |

10 - 32 |

20ГС, 20ГС2, 25С2Р |

|

Ат1000К |

Aт-VIK |

20ХГС2 |

|

|

Ат1200 |

Aт-VII |

30ХС2 |

А.2. Химический состав углеродистой стали - по ГОСТ 380, низколегированной - по нормам, приведенным в таблице А.2, марок 35ГС и 25Г2С - по ГОСТ 5781 с дополнительными требованиями по А.3.

Таблица А.2

|

Массовая доля химических элементов, % |

||||||||

|

углерода |

марганца |

кремния |

хрома |

серы |

фосфора |

никеля |

меди |

|

|

не более |

||||||||

|

08Г2С |

0,05 - 0,15 |

1,5 - 2,3 |

0,7 - 1,0 |

0,30 |

0,025 |

0,030 |

0,30 |

0,30 |

|

10ГС2 |

0,08 - 0,14 |

1,0 - 1,5 |

1,6 - 2,1 |

0,045 |

0,045 |

|||

|

20ГС |

0,17 - 0,22 |

1,0 - 1,5 |

0,040 |

0,040 |

||||

|

20ГС2 |

1,7 - 2,4 |

|||||||

|

20ХГС2 |

0,80 - 1,20 |

|||||||

|

25С2Р |

0,20 - 0,29 |

0,5 - 0,9 |

1,2 - 1,7 |

0,30 |

0,045 |

0,045 |

||

|

28С |

0,25 - 0,32 |

0,6 - 0,9 |

0,9 - 1,2 |

- |

0,040 |

- |

||

|

30ХС2 |

0,26 - 0,32 |

1,6 - 2,2 |

0,60 - 0,90 |

0,040 |

- |

|||

|

27ГС |

0,24 - 0,30 |

0,9 - 1,3 |

1,0 - 1,5 |

0,30 |

0,045 |

0,045 |

0,30 |

0,30 |

|

22С |

0,17 - 0,25 |

0,6 - 0,9 |

0,9 - 1,2 |

- |

0,035 |

0,040 |

- |

- |

|

Примечания 1. В стали марки 08Г2С, предназначенной для изготовления арматурной стали класса Ат600К, массовая доля кремния должна быть 0,6 - 1,2 %. 2. Для стали, из которой изготовляют арматурную сталь классов Ат600, Ат600С, Ат600К, Ат800 и Ат800К, допускается увеличение массовой доли серы и фосфора до 0,045 % каждого. 3. Для стали марки 25С2Р массовая доля бора должна быть 0,001 - 0,005 %, титана - 0,01 - 0,03 %. 4. Для арматурной стали всех классов массовая доля мышьяка должна быть не более 0,08 %. 5. Для стали марки 22С массовая доля титана должна быть не более 0,05 %, алюминия - не более 0,10 %. |

||||||||

А.4. Предельные отклонения по химическому составу в готовом прокате из углеродистой стали - по ГОСТ 380, из низкоуглеродистой стали - по таблице А.3.

Таблица А.3

|

Пред. откл., % |

Химический элемент |

Пред. откл., % |

|

|

Углерод |

+0,02 |

Сера |

+0,005 |

|

Марганец |

+0,10 |

Фосфор |

|

|

Кремний |

±0,10 |

Никель |

+0,05 |

|

Хром |

+0,05 |

Медь |

|

|

Примечание - Для арматурной стали классов прочности Ат600, Ат800 и Ат1000 (кроме стали марки 35ГС) при соблюдении норм механических свойств и стойкости против коррозионного растрескивания минусовые отклонения по химическому составу (исключая кремний) не являются браковочным признаком. |

|||

А.5. Арматурная сталь класса Ат800К, изготовленная из стали марки 35ГС, должна иметь на поверхности отпущенный слой толщиной не менее 0,3 мм и твердостью не более 280 HV.

А.5.1. Контроль толщины отпущенного слоя и его твердости проводят на двух образцах, отобранных от партии.

Отбор темплетов для контроля толщины и твердости поверхностного отпущенного слоя проводят по ГОСТ 10243.

А.5.2. Определение толщины и твердости поверхностного отпущенного слоя проводят на протравленных темплетах (толщина слоя контролируется по номинальной глубине во впадине между поперечными выступами профиля). Измерение твердости - по ГОСТ 2999.

А.6. Арматурная сталь классов Ат800 и Ат800С, изготовляемая из стали марки 35ГС, должна подвергаться 100 %-ному неразрушающему контролю по длине стержней на соответствие временного сопротивления разрыву (таблица 4 настоящего стандарта).

ПРИЛОЖЕНИЕ Б

(обязательное)

ТРЕБОВАНИЯ

К СТОЙКОСТИ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ И

СВАРИВАЕМОСТИ АРМАТУРНОЙ СТАЛИ

Б.1. Стойкость против коррозионного растрескивания и свариваемость арматурной стали обеспечиваются ее химическим составом в соответствии с требованиями 5.2 - 5.4 настоящего стандарта, уровнем ее механических свойств согласно таблице 4 настоящего стандарта и технологией изготовления, установленной технологическим регламентом.

Б.2. Для арматурной стали, стойкой против коррозионного растрескивания при испытании образцов в нитратном растворе, состоящем из 600 частей по массе азотного кальция, 50 частей по массе азотнокислого аммония и 350 частей по массе воды при температуре 98 - 100 °C и при напряжении, равном 0,9s0,2 (принимаемым по таблице 4 настоящего стандарта), время до разрушения от коррозионного растрескивания должно составлять не менее 100 ч.

Б.3. Для свариваемой термомеханически упрочненной арматурной стали сварные соединения, по типу, конструкции и размерам удовлетворяющие требованиям ГОСТ 14098, должны иметь временное сопротивление разрыву не менее 0,9sв, указанного в таблице 4 настоящего стандарта.

ПРИЛОЖЕНИЕ В

(обязательное)

ТРЕБОВАНИЯ

К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК

В.1. Предприятие-изготовитель гарантирует

потребителю средние значения прочностных характеристик арматурной стали

(временного сопротивления разрыву и условного или физического предела текучести

до и после электронагрева) в генеральной совокупности ![]() и минимальные средние

значения указанных характеристик в каждой партии-плавке

и минимальные средние

значения указанных характеристик в каждой партии-плавке ![]() , исходя из следующих

условий:

, исходя из следующих

условий:

![]()

![]()

![]()

где Xiбр - браковочные значения прочностных характеристик, установленные таблицей 4 настоящего стандарта;

S - среднеквадратическое отклонение параметров в генеральной совокупности испытаний;

S0 - среднеквадратическое отклонение параметра в партии.

В.2. Требуемые показатели качества арматурной стали обеспечиваются соблюдением технологии производства арматурной стали при ее массовом изготовлении и контролируются в соответствии с требованиями раздела 3 настоящего стандарта.

В.3. Значения ![]() ,

, ![]() , S

и S0

определяют на основании результатов испытаний в соответствии с положениями

приложения Е.

, S

и S0

определяют на основании результатов испытаний в соответствии с положениями

приложения Е.

В.4. При необходимости проверки потребителем прочностных характеристик арматурной стали до и после ее электронагрева до температур, указанных в таблице 4 настоящего стандарта, а также в случаях разногласий в оценке качества арматурной стали от каждой партии проводят испытания шести образцов, взятых из разных связок (мотков) и стержней, и по результатам этих испытаний проверяют выполнение для соответствующих характеристик условий:

![]()

![]()

где Xmin - минимальное значение проверяемого параметра из результатов испытания шести образцов;

![]() -

минимальное среднее значение

проверяемого параметра для данной партии;

-

минимальное среднее значение

проверяемого параметра для данной партии;

S0 - среднеквадратическое отклонение проверяемого параметра в партии-плавке;

![]() -

среднее значение проверяемого параметра по результатам испытания шести

образцов;

-

среднее значение проверяемого параметра по результатам испытания шести

образцов;

Xiбр - браковочное значение проверяемого параметра, установленное таблицей 4 настоящего стандарта.

Значения ![]() и S0 - по данным документа о качестве этой партии

арматурной стали.

и S0 - по данным документа о качестве этой партии

арматурной стали.

ПРИЛОЖЕНИЕ Г

(справочное)

ТРЕБОВАНИЯ К ИСПЫТАНИЮ НА ИЗГИБ С РАЗГИБОМ

Испытание на изгиб с последующим разгибом заключается в пластической деформации образца из стержневой арматурной стали путем изгиба до достижения заданного угла в нагреве и охлаждении изогнутого образца при заданных условиях и последующем разгибе (обратном изгибе) под действием силы в направлении, противоположном первоначальному.

Оси двух опор при изгибе и последующем разгибе должны оставаться в плоскости, перпендикулярной направлению действия силы.

Испытание должно проводиться на универсальных испытательных машинах или прессах, оборудованных устройствами для изгиба и разгиба. Схемы устройств приведены на рисунках Г.1 и Г.2.

Испытание должно проводиться со скоростью не более 20 град/с таким образом, чтобы в зоне растяжения находились поперечные ребра образца из стержневой арматурной стали.

Расстояние между опорами l не должно изменяться при испытании и должно быть равно

l = (D + 3d) + d/2,

где D - диаметр оправки (таблица Г.1).

Угол изгиба до нагрева (старения) должен составлять 90°.

Изогнутый образец подвергают старению путем нагрева до 100 °C с выдержкой при этой температуре не менее 30 мин и затем охлаждают на воздухе до температуры от 10 до 35 °C.

После охлаждения образца проводят испытание на разгиб до угла разгиба 20° (рисунок Г.3).

Оба угла измеряют перед освобождением от нагрузки.

Испытуемый образец арматурной стали классов Ат400С и Ат500С изгибают вокруг оправки, диаметр которой приведен в таблице Г.1.

Таблица Г.1

В миллиметрах

|

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

|

32 |

40 |

50 |

63 |

100 |

160 |

200 |

320 |

400 |

Диаметр оправки для арматурной стали диаметрами 14, 18 и 28 мм, а также для арматурной стали классов прочности Ат600, Ат800, Ат1000 и Ат1200 должен быть согласован изготовителем с потребителем.

Образец считают выдержавшим испытание при отсутствии трещин, видимых без применения увеличительных средств.

Рисунок Г.1

Рисунок Г.2

1 - исходное состояние; 2 - положение после изгиба; 3 - положение после разгиба

Рисунок Г.3

ПРИЛОЖЕНИЕ Д

(обязательное)

СТРУКТУРА МАРКИРОВКИ

АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ,

НАНОСИМОЙ ПРИ ПРОКАТКЕ

Д.1. Маркировка арматурной стали периодического профиля, наносимая при ее прокатке в виде маркировочных коротких поперечных ребер или точек на поперечных выступах профиля, имеет следующую структуру:

- знак начала маркировки;

- обозначение завода-изготовителя;

- обозначение класса прочности арматурной стали.

Д.1.1. Знак начала маркировки обозначают в виде маркировочных коротких поперечных ребер, примыкающих к противоположным продольным ребрам, либо двух маркировочных точек на соседних поперечных выступах профиля.

Д.1.2. За знаком начала маркировки обозначают завод-изготовитель числом поперечных выступов п1 в интервале t2 между маркировочными знаками в виде коротких поперечных ребер, расположенных у продольного ребра, или точек на поперечных выступах профиля (см. рисунок Д.1).

Примечание - Обозначения конкретных заводов-изготовителей приводятся в нормативно-технической документации.

Д.1.3. Обозначение класса прочности арматурной стали в соответствии с 5.10.4 настоящего стандарта располагают за обозначением завода-изготовителя.

Д.2. Примеры маркировки арматурной стали приведены на рисунке Д.1.

Рисунок Д.1

Маркировка

а) в виде маркировочных точек на поперечных выступах профиля - изготовитель Череповецкий металлургический комбинат (n1 = 3), арматурная сталь класса прочности Ат600 (n2 = 4);

б) в виде маркировочных коротких поперечных ребер - изготовитель Сулинский металлургический завод (n1 = 3), арматурная сталь класса прочности Ат800 (n2 = 5)

ПРИЛОЖЕНИЕ Е

(обязательное)

МЕТОДИКА

определения статистических показателей прочностных характеристик арматурной

стали

Е.1. Настоящая методика устанавливает порядок применения статистических методов контроля для анализа и регулирования уровня качества арматурной стали, изготовляемой в виде отдельных стержней или в мотках, при ее массовом производстве и используется при оценке надежности ее прочностных характеристик и арматурной стали в целом, а также для контроля стабильности технологического процесса при производстве арматурной стали.

Е.2. Для определения статистических показателей, установленных стандартом прочностных характеристик арматурной стали (временного сопротивления разрыву и условного или физического предела текучести до и после электронагрева), используют результаты контрольных испытаний, называемые генеральной совокупностью.

Соответствие прочностных характеристик арматурной стали требованиям стандарта определяют на основании статистической обработки результатов испытаний арматурной стали, образующих выборку из генеральной совокупности контрольных испытаний конкретного параметра прочностных характеристик арматурной стали.

Выводы, сделанные на основании выборки, относят ко всей генеральной совокупности.

Е.3. Выборка, на основании которой проводят определение статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени (не менее 3 мес.), в течение которого технологический процесс производства данной арматурной стали не изменялся.

Число партий-плавок в каждой выборке должно быть не менее 50.

Е.4. В выборку должны входить результаты контрольных испытаний арматурной стали одного класса, прокатанной на один или группы близких профилеразмеров из одной марки стали при одном способе ее выплавки.

Е.5. При формировании выборки необходимо соблюдение условия случайного отбора образцов от каждой партии.

Оценку анормальности результатов испытаний и проверку однородности выборки проводят по нормативно-технической документации.

Е.6. При статистической

обработке результатов контрольных испытаний определяют среднее значение

конкретного параметра прочностных характеристик арматурной стали в выборке

(генеральной совокупности) - ![]() , среднеквадратическое отклонение

этого параметра в данной выборке - S и

среднеквадратическое его отклонение в партии-плавке - S0, а также

среднеквадратическое отклонение плавочных средних - S1.

, среднеквадратическое отклонение

этого параметра в данной выборке - S и

среднеквадратическое его отклонение в партии-плавке - S0, а также

среднеквадратическое отклонение плавочных средних - S1.

Значения ![]() и S определяют

по нормативно-технической документации.

и S определяют

по нормативно-технической документации.

Значение S0 определяют экспериментальным методом не менее чем по двум плавкам для каждой марки стали, одного класса и диаметра арматурной стали путем случайного отбора не менее 100 проб от каждой плавки.

Значение S1 определяют по формуле

![]()

Е.7. Проверку стабильности характеристик ![]() и S

проводят в соответствии с ОСТ 14-34.

и S

проводят в соответствии с ОСТ 14-34.

Е.8. Минимальное среднее значение

конкретного параметра прочностных характеристик арматурной стали (sв, s0,2 или sт) в

каждой партии-плавке - ![]() определяют по формуле

определяют по формуле

![]()

Минимальное значение результатов испытания двух образцов (n = 2) в каждой партии, подвергаемой контролю, должно быть не менее Xmin, определяемого по формуле

![]()

где ![]() - среднее значение конкретного

параметра прочностных характеристик арматурной стали в выборке (генеральной

совокупности);

- среднее значение конкретного

параметра прочностных характеристик арматурной стали в выборке (генеральной

совокупности);

S0 и S - характеристики, определяемые по Е.6.

Е.9. Для обеспечения гарантии потребителю установленных стандартом прочностных характеристик арматурной стали с вероятностью 0,95 должны удовлетворяться следующие условия:

![]()

![]()

![]()

где ![]() - среднее значение проверяемого параметра

прочностных характеристик арматурной стали в выборке (генеральной

совокупности);

- среднее значение проверяемого параметра

прочностных характеристик арматурной стали в выборке (генеральной

совокупности);

Xiбр - браковочное значение этого параметра, установленное таблицей 4 настоящего стандарта;

S - среднеквадратическое отклонение проверяемого параметра в выборке;

![]() - минимальное среднее значение проверяемого параметра

в данной партии (Е.8);

- минимальное среднее значение проверяемого параметра

в данной партии (Е.8);

S0 - среднеквадратическое отклонение проверяемого параметра в партии.

|

Ключевые слова: сталь арматурная термомеханически упрочненная, гладкая, периодического профиля, класс прочности, железобетонные конструкции |

СОДЕРЖАНИЕ