|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 443.1325800.2019 |

МОСТЫ С КОНСТРУКЦИЯМИ

ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Правила проектирования

![]()

Москва

Стандартинформ

2019

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Московский государственный строительный университет» (НИУ МГСУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 30 апреля 2019 г. № 251/пр и введен в действие с 31 октября 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан в соответствии с федеральными законами от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

Свод правил разработан авторским коллективом в составе: НИУ МГСУ (руководитель работ - д-р техн. наук А.В. Корзин, канд. техн. наук П.Д. Капырин), ЗАО ЦНИИПСК им. Н.П. Мельникова (д-р техн. наук Ю.И. Кудишин), ЦНИИСК им. В.А. Кучеренко АО НИЦ «Строительство» (д-р техн. наук И.И. Ведяков, д-р техн. наук П.Д. Одесский), ООО «НПЦ МАДИ «Транспортные сооружения» (В.Н. Кухтин), АО ЦНИИС НИЦ «Мосты» (канд. техн. наук Ю.В. Новак, В.А. Конопатов), ЗАО «Метакон центр» (О.А. Хохлова).

СВОД ПРАВИЛ

|

МОСТЫ С КОНСТРУКЦИЯМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Правила проектирования Bridges with aluminium alloy structures. Design rules |

Дата введения - 2019-10-31

1 Область применения

Настоящий свод правил распространяется на проектирование новых и реконструируемых мостовых сооружений, предназначенных для пропуска пешеходов.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 25.101-83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8617-81 (СТ СЭВ 3843-82, СТ СЭВ 3844-82) Профили прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9128-2013 Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия

ГОСТ 10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 17232-99 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18482-79 Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21488-97 Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21778-81 (СТ СЭВ 2045-79) Система обеспечения точности геометрических параметров в строительстве. Основные положения

ГОСТ 21779-82 (СТ СЭВ 2681-80) Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 21780-2006 Система обеспечения точности геометрических параметров в строительстве. Расчет точности

ГОСТ 23118-2012 Конструкции стальные строительные. Общие технические условия

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 30403-2012 Конструкции строительные. Метод испытания на пожарную опасность

ГОСТ 32484.1-2013 (EN 14399-1:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Общие требования

ГОСТ 32484.3-2013 (EN 14399-3:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Система HR - комплекты шестигранных болтов и гаек

ГОСТ 32484.5-2013 (EN 14399-5:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Плоские шайбы

ГОСТ Р 21.1101-2013 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ Р 51261-2017 Устройства опорные стационарные реабилитационные. Типы и технические требования

ГОСТ Р 53293-2009 Пожарная опасность веществ и материалов. Материалы, вещества и средства огнезащиты. Идентификация методами термического анализа

ГОСТ Р 53627-2009 Покрытие полимерное тонкослойное проезжей части мостов. Технические условия

ГОСТ Р 53664-2009 Болты высокопрочные цилиндрические и конические для мостостроения. Гайки и шайбы к ним. Технические условия

ГОСТ Р 56282-2014 Профили прессованные крупногабаритные сплошные из алюминиевых сплавов. Технические условия

ГОСТ Р 57352-2016/EN 1090-3:2008 Конструкции алюминиевые строительные. Общие технические условия

СП 2.13130.2012 Системы противопожарной защиты. Обеспечение огнестойкости объектов защиты (с изменением № 1)

СП 4.13130.2013 Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и конструктивным решениям (с изменением № 1)

СП 16.13330.2017 «СНиП 11-23-81* Стальные конструкции» (с изменением № 1)

СП 20.13330.2016 «СНиП 2.01.07-85* Нагрузки и воздействия» (с изменениями № 1, № 2)

СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии» (с изменением № 1)

СП 35.13330.2011 «СНиП 2.05.03-84* Мосты и трубы» (с изменением № 1)

СП 79.13330.2012 «СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний» (с изменениями № 1, № 3, № 4)

СП 128.13330.2016 «СНиП 2.03.06-85 Алюминиевые конструкции»

СП 131.13330.2018 «СНиП 23-01-99* Строительная климатология»

СП 136.13330.2012 Здания и сооружения. Общие положения проектирования с учетом доступности для маломобильных групп населения (с изменением № 1)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 амплитуда напряжений: Половина величины размаха напряжений.

3.2 безопасный срок службы: Период времени, на протяжении которого конструкцию оценивают как безопасно функционирующую с приемлемой вероятностью того, что не возникнет разрушения вследствие образования усталостных трещин при использовании метода расчета безопасного срока службы.

3.3 группа элемента: Обозначение, присваиваемое конкретному циклически нагруженному элементу, для того чтобы показать, какую кривую усталостной прочности следует использовать при расчете этого элемента на выносливость.

3.4 деформируемые алюминиевые сплавы: Алюминиевые сплавы, способные к формоизменению путем обработки давлением, то есть путем прессования, экструзии, прокатки, ковки, штамповки.

3.5 доля повреждаемости: Отношение количества циклов нагружения элемента конструкции при заданной амплитуде напряжения в течение заданного периода эксплуатации к долговечности элемента конструкции при той же амплитуде напряжения.

3.6 живучесть конструкции: Способность конструкции выполнять частично или полностью свое функциональное назначение после повреждения.

3.7 история напряжения: Непрерывная хронологическая регистрация измеряемого либо вычисляемого изменения напряжения в определенной точке конструкции на протяжении заданного промежутка времени.

3.8 коэффициент асимметрии цикла напряжений: Минимальное напряжение, разделенное на максимальное напряжение в истории напряжения с постоянной амплитудой или в цикле, полученном из истории напряжения с переменной амплитудой.

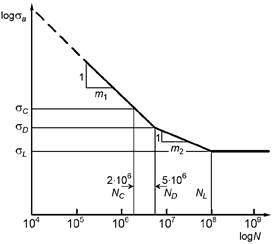

3.9 кривая усталостной прочности: Зависимость между амплитудой напряжений и числом циклов нагружения до усталостного разрушения, используемая для оценки усталости категорий элементов конструкции и изображаемая в настоящем своде правил с логарифмическими осями.

3.10 максимальное напряжение: Максимальное напряжение в основном материале в зоне предполагаемого зарождения усталостной трещины в узловых соединениях, такой как кромка наружной поверхности сварного шва в угловых соединениях элементов замкнутых сечений, для которых известна усталостная прочность, выраженная через амплитуду напряжений в зоне возможного разрушения.

3.11 переменная амплитуда: Амплитуда, переменная относительно истории напряжения, содержащей более одной величины пика либо точки минимума напряжения.

3.12 пик напряжения: Переходная точка, в которой скорость изменения напряжения меняется с положительной на отрицательную.

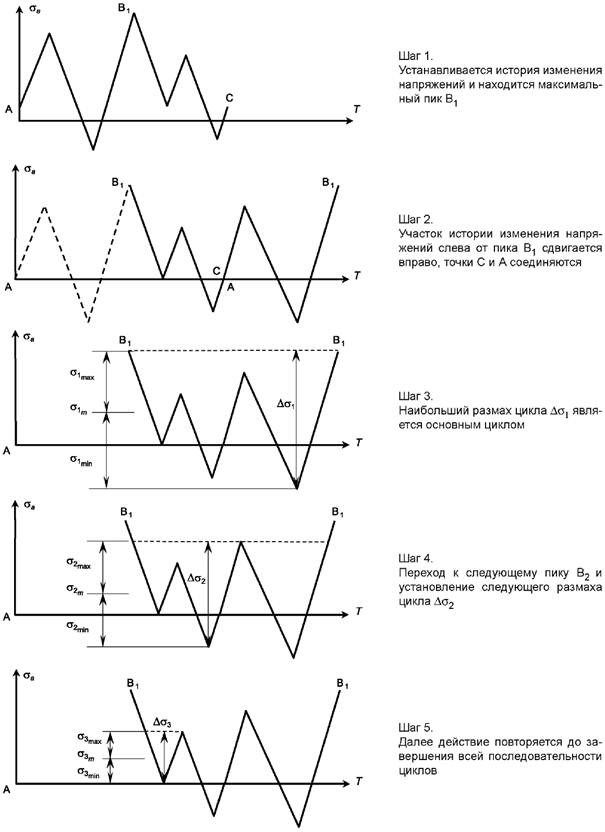

3.13 подсчет циклов: Процесс преобразования истории напряжения с переменной амплитудой в спектр циклов напряжений, каждый из которых имеет определенную амплитуду напряжений, например методом определения последовательности убывающих по размаху напряжений циклов.

3.14 постоянная амплитуда: Амплитуда, постоянная относительно истории напряжения, в которой напряжение периодически изменяется между постоянными величинами пиков напряжения и величинами минимумов напряжения.

3.15 предел выносливости при постоянной амплитуде: Предельное значение амплитуды напряжений цикла, ниже которого не происходит усталостного повреждения материала при испытаниях с постоянной амплитудой нагружения.

3.16 предел повреждаемости: Предел, ниже которого амплитуды напряжений расчетного спектра можно исключить из вычисления накопленного повреждения.

3.17 размах напряжения: Алгебраическая разность между пиком напряжения и точкой минимума напряжения в цикле напряжений.

3.18 расчетный спектр: Сумма всех спектров амплитуд напряжений, используемая при расчете на выносливость.

3.19 спектр амплитуд напряжений (спектр напряжений): Гистограмма частоты возникновения для всех амплитуд напряжений различной величины, регистрируемая или вычисляемая для определенного нагружения.

3.20 среднее напряжение: Средняя величина алгебраической суммы максимальной и минимальной величин напряжения.

3.21 срок службы: Календарная продолжительность от начала эксплуатации мостового сооружения или ее возобновления после реконструкции или ремонта до перехода в предельное состояние.

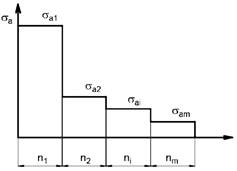

3.22 стандартный предел выносливости: Значение амплитуды напряжения цикла с постоянной амплитудой σа для определенной группы элементов при долговечности, составляющей Nс = 2·106 циклов.

3.23 суммирование Майнера: Суммирование повреждений в материале от всего спектра амплитуд напряжений (расчетного спектра), основанное на законе Палмгрена-Майнера.

3.24 теоретический коэффициент концентрации напряжения: Отношение между геометрическим напряжением, оцениваемым на основании предположения о линейном упругом поведении материала, и номинальным напряжением.

3.25 точка минимума напряжения: Переходная точка, в которой скорость изменения напряжения меняется с отрицательной на положительную.

3.26 усталость: Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образованию и развитию трещин и разрушению.

3.27 усталостная долговечность: Срок службы до разрушения, выраженный в числе циклов воздействия нагрузки с постоянной амплитудой.

3.28 усталостная нагрузка: Совокупность типовых случайных нагружений, характеризующихся положением или перемещением воздействий, изменением их интенсивности и частоты и последовательностью возникновения.

3.29 цикл напряжений: Часть истории напряжения с постоянной амплитудой, где напряжение начинается и заканчивается на одной и той же величине, но при этом проходит через один пик напряжения и одну точку минимума напряжения (в любой последовательности). Также особая часть истории напряжения с переменной амплитудой, определяемая с помощью метода подсчета циклов.

3.30 эффективное напряжение: Номинальное напряжение, умноженное на соответствующий геометрический коэффициент концентрации напряжения Kgt для учета только тех геометрических изменений поперечного сечения, которые не были учтены в классификации определенного элемента конструкции.

4 Обозначения

В настоящем своде правил применены следующие обозначения:

A - площадь сечения брутто;

Ad - площадь сечения раскосов;

Ab - площадь сечения ветви;

Af - площадь сечения полки (пояса);

An - площадь сечения нетто;

D - размер утолщения;

DL - величина усталостного повреждения, вычисляемая для расчетного срока службы;

Dlim - заданный предел величины усталостного повреждения;

E - модуль упругости;

F - сила;

Ib - момент инерции сечения ветви;

If - момент инерции пояса балки относительно собственной оси;

Im, Id - моменты инерции сечения пояса и раскоса фермы;

Ir - момент инерции сечения поперечного ребра;

Irl - момент инерции сечения продольного ребра;

Is - момент инерции сечения ребра жесткости, планки;

It - момент инерции при свободном кручении балки;

Ix, Iy - моменты инерции сечения брутто относительно осей х-х и у-у соответственно;

Ixn, Ixy - то же, сечения нетто;

Iω - секториальный момент инерции сечения;

L - длина пролета;

Kσ - теоретический коэффициент концентрации напряжения;

KF - количество стандартных отклонений от средней прогнозируемой интенсивности нагрузки;

KN - количество стандартных отклонений от среднего прогнозируемого количества циклов нагрузки;

M - момент, изгибающий момент;

Mx, My - моменты относительно осей х-х и у-у соответственно;

N - количество циклов нагружения;

Nb - усилие в одной ветви колонны;

Nc - количество циклов (2·106), соответствующее стандартному пределу выносливости;

ND - количество циклов (5·106), соответствующее пределу выносливости при постоянной амплитуде;

Ni - долговечность при амплитуде напряжения σа;

NL - количество циклов (108), соответствующее пределу повреждаемости;

NS - суммарное количество циклов нагружения;

Nz - продольная сила;

Q - поперечная сила, сила сдвига;

Qfic - условная поперечная сила для соединительных элементов;

Qs - условная поперечная сила в системе планок, расположенных в одной плоскости;

R - расчетное сопротивление алюминиевого сплава растяжению, сжатию, изгибу;

Rbh - расчетное сопротивление растяжению высокопрочных болтов;

Rbp - расчетное сопротивление смятию болтовых соединений;

Rbs - расчетное сопротивление срезу болтов;

Rbt - расчетное сопротивление растяжению болтов;

Rlp - расчетное сопротивление алюминиевого сплава смятию при плотном касании;

Rp - расчетное сопротивление алюминиевого сплава торцевому смятию (при наличии пригонки);

Rpl - расчетное сопротивление растяжению алюминиевого сплава выше предела текучести;

Rrp - расчетное сопротивление смятию заклепочных соединений;

Rrs - расчетное сопротивление срезу заклепок;

Rs - расчетное сопротивление алюминиевого сплава сдвигу;

Rth - расчетное сопротивление растяжению алюминиевого сплава в направлении толщины прессованного полуфабриката;

Run - нормативное сопротивление алюминиевого сплава разрыву, равное минимальному значению временного сопротивления σВ по стандартам и техническим условиям на алюминий;

Rw - расчетное сопротивление стыковых сварных соединений растяжению, сжатию, изгибу;

Rwf - расчетное сопротивление угловых швов срезу по металлу шва;

Rws - расчетное сопротивление стыковых сварных соединений сдвигу;

Rwsm - расчетное сопротивление соединений при контактной роликовой сварке;

Rwz - расчетное сопротивление алюминиевого сплава в околошовной зоне;

Rwzs - расчетное сопротивление стыковых и нахлесточных сварных соединений сдвигу;

Ryn - нормативное сопротивление алюминиевого сплава, равное минимальному значению условного предела текучести σ0,2 по стандартам и техническим условиям на алюминий;

S - статический момент сечения брутто относительно нейтральной оси;

TL - расчетный срок службы;

TS - безопасный срок службы;

Wc - момент сопротивления сечения для наиболее сжатого волокна;

Wx, Wy - моменты сопротивления сечения брутто относительно осей х-х и у-у соответственно;

Wxn, Wyn - моменты сопротивления сечения нетто относительно осей х-х и у-у соответственно;

Z - фактический коэффициент надежности по выносливости;

[Z] - допускаемый коэффициент надежности по выносливости;

b - ширина;

bef - расчетная ширина свеса полки (поясного листа);

br - ширина выступающей части ребра, свеса;

d - диаметр отверстия болта;

db - наружный диаметр стержня болта;

e - эксцентриситет силы;

f - прогиб;

h - высота;

hef - расчетная высота стенки;

hw - высота стенки;

i - радиус инерции сечения;

imin - наименьший радиус инерции сечения;

ix, iy - радиусы инерции сечения относительно осей х-х и у-у соответственно;

kf - катет углового шва;

l - длина, пролет, расстояние;

lc - длина стойки, колонны, распорки;

ld - длина раскоса;

lef - расчетная длина;

lm - длина панели пояса фермы или колонны;

lw - расчетная длина сварного шва;

lx, ly - расчетные длины элемента в плоскостях, перпендикулярных осям х-х и у-у соответственно;

m - показатель степени расчетной кривой усталостной прочности logΔσ - log;

m1 - величина m для расчетной кривой усталости при N ≤ 5·106 циклов;

m2 - величина m для расчетной кривой усталости при 5·106 < N < 108 циклов;

me - относительный эксцентриситет;

mef - приведенный относительный эксцентриситет; mef = ηme = Еа/Wс;

ni - количество циклов нагружения с амплитудой напряжения σаi;

r - коэффициент асимметрии цикла напряжений;

t - толщина;

tr - толщина ребра;

tw - толщина стенки;

βf - коэффициент для расчета углового шва по металлу шва;

γb - коэффициент условий работы болтового соединения;

γc - коэффициент условий работы;

γFf - коэффициент надежности для усталостных нагрузок;

γm - коэффициент надежности по материалу;

γMf - коэффициент надежности по качеству изготовления конструкций;

γn - коэффициент надежности по ответственности;

γSf - коэффициент надежности по качеству соединений;

γt - коэффициент влияния изменения температуры;

γu - коэффициент надежности в расчетах по временному сопротивлению;

η - коэффициент влияния формы сечения;

λ - гибкость; λ = lef/i;

![]() - условная гибкость;

- условная гибкость;

![]() - условная гибкость отдельной ветви;

- условная гибкость отдельной ветви;

λef - приведенная гибкость стержня сквозного сечения;

![]() - условная приведенная гибкость

стержня сквозного сечения;

- условная приведенная гибкость

стержня сквозного сечения; ![]() ;

;

![]() - условная гибкость свеса пояса;

- условная гибкость свеса пояса; ![]() ;

;

![]() - условная гибкость свесов с

утолщением (бульбой);

- условная гибкость свесов с

утолщением (бульбой);

![]() - предельная гибкость;

- предельная гибкость;

![]() - условная гибкость сжатого пояса

балки;

- условная гибкость сжатого пояса

балки;

![]() - предельная условная гибкость свеса

пояса (поясного листа);

- предельная условная гибкость свеса

пояса (поясного листа);

![]() - условная гибкость стенки;

- условная гибкость стенки; ![]() ;

;

λx, λy - расчетные гибкости элемента в плоскостях, перпендикулярных осям х-х и у-у соответственно;

μ - коэффициент Пуассона (поперечной деформации);

ρ - радиус;

φ - коэффициент устойчивости при центральном сжатии;

φb - коэффициент устойчивости при изгибе;

φe - коэффициент устойчивости при сжатии с изгибом;

φexy - коэффициент устойчивости при сжатии с изгибом в двух плоскостях;

φe(y) - коэффициент устойчивости при сжатии;

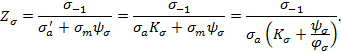

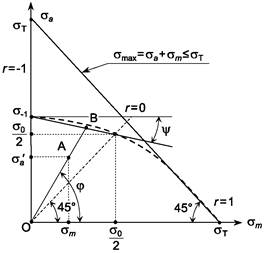

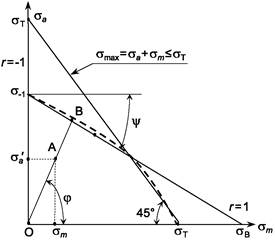

σ0 - предел выносливости при пульсирующем цикле r = 0;

σ0,2 - условный предел текучести материала;

σ-1 - предел выносливости при симметричном цикле r = -1;

σB - временное сопротивление материала;

σT - предел текучести материала;

σa - амплитуда номинального нормального напряжения;

σD - предел выносливости при постоянной амплитуде;

σL - предел повреждаемости;

σloc - местное напряжение;

σm - среднее номинальное нормальное напряжение;

σmax, σmin - максимальная и минимальная величины переменных напряжений в цикле нагружения;

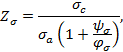

σc - стандартный предел выносливости при 2·106 циклах по нормальному напряжению;

σw - напряжение в сварном соединении от изгиба;

σx, σy - нормальные напряжения, параллельные осям х-х и у-у соответственно;

τ - касательное напряжение;

τw - напряжение в сварном соединении от среза.

5 Основные положения

5.1 Общие указания

5.1.1 Конструкции мостов из алюминиевых сплавов рекомендуется применять:

- при необходимости снижения нагрузок на основания;

- при необходимости сохранения прочностных свойств при низких температурах;

- в целях повышения коррозионной стойкости несущих элементов мостов;

- в целях обеспечения повышенных архитектурных требований;

- в целях сокращения сроков монтажа конструкций;

- при реконструкции - в целях облегчения мостового полотна и увеличения за счет этого полезной нагрузки на существующие мосты.

5.1.2 При проектировании новых и реконструкции существующих мостов с применением алюминиевых сплавов следует выполнять требования СП 35.13330 и учитывать огнестойкость несущих конструкций, а также обеспечивать их огнезащиту в соответствии с СП 2.13130.

5.1.3 Необходимо предусматривать использование материалов и деталей, отвечающих требованиям настоящего свода правил, СП 35.13330, СП 128.13330. Не допускается предусматривать в проектной и рабочей документации на строительство и реконструкцию сооружений повышенного и нормального уровней ответственности, а также при строительстве и эксплуатации особо опасных, технически сложных и уникальных объектов использование в несущих элементах бывших в употреблении металлоконструкций.

5.1.4 Основные технические решения должны обеспечивать проектный срок службы пролетных строений из алюминиевых сплавов, который принимается для пешеходных мостов 70 лет при пролетах до 60 м и 100 лет при пролетах 60 м и более.

5.1.5 При реконструкции пролетных строений из алюминиевых сплавов (или мостов из любых материалов с применением элементов из алюминиевых сплавов) следует учитывать их физическое состояние после его оценки по результатам обследования, выполненного профильной организацией, а также грузоподъемность, продолжительность и режим эксплуатации сооружений после реконструкции.

5.1.6 Не допускается непосредственный контакт между алюминиевым сплавом и сталью, чугуном или железобетоном. В местах возможного контакта должны быть введены изолирующие прокладки.

5.1.7 В обоснованных случаях для подъема и спуска с пешеходного моста допускается устройство эскалаторов или лифтов, а на пролетном строении - бегущих дорожек.

При отсутствии пандусов или средств механического подъема-спуска следует предусматривать устройство вдоль лестниц накладных пандусов для колясок.

5.2 Расположение мостов

5.2.1 Выбор места перехода, положение сооружения в плане и профиле, разбивку мостов на пролеты следует проводить в соответствии с пунктами 5.5 - 5.7 СП 35.13330.2011.

5.3 Основные требования к конструкциям

5.3.1 Конструктивные, архитектурные и объемно-планировочные решения мостовых сооружений с конструкциями из алюминиевых сплавов при строительстве, реконструкции и текущем содержании в период эксплуатации должны быть запроектированы в соответствии с требованиями СП 35.13330.

5.3.2 Тип мостовых сооружений (открытые, закрытые от атмосферных воздействий) следует определять в составе архитектурно-планировочных районов размещения.

5.3.3 Проектная документация должна содержать требования по установке деформационных устройств с учетом степени готовности сооружения и температуры воздуха (конструкции) во время замыкания, а также мероприятий по защите контактов или недопущению образования гальванической пары «сталь - алюминий», по защите участков алюминиевых конструкций, контактирующих с бетоном.

5.3.4 В рабочих чертежах конструкций и в документации на заказ материалов необходимо указывать:

- марки алюминиевых сплавов с обозначением их состояния и дополнительные требования к ним;

- способ выполнения соединений, тип (способ) сварки;

- классы прочности и точности болтов;

- при использовании болтов с контролируемым натяжением - усилие предварительного натяжения и способ контроля натяжения болта;

- способ подготовки контактных поверхностей для фрикционных соединений;

- расположение и размеры сварных, болтовых и фрикционных соединений с указанием выполнения их в заводских или монтажных условиях и, при необходимости, последовательность наложения швов и установки болтов;

- способы и объем контроля качества при изготовлении и монтаже;

- требования к защите конструкций от образования гальванических пар.

5.4 Габариты

5.4.1 Габариты приближения конструкций проектируемых сооружений для пешеходных мостов должны соответствовать положениям СП 35.13330.

5.4.2 Свободную для прохода ширину прохожей части пешеходных мостов следует назначать исходя из расчетной перспективной интенсивности движения пешеходов в час пик, но не менее 3 м (в стесненных условиях по согласованию с заказчиком допускается ширина 2,25 м).

5.4.3 Ширину лестничных сходов по концам мостов следует принимать исходя из их средней расчетной пропускной способности. При высоте насыпи подходов более 4 м необходимо предусматривать лестничные сходы шириной не менее 0,75 м.

5.4.4 Среднюю расчетную пропускную способность в час пик 1 м ширины прохожих частей и лестничных сходов следует принимать не менее 2000 чел./ч.

5.4.5 Суммарная ширина лестниц и пандусов, как правило, должна быть не менее ширины прохожей части моста, а при совмещении лестниц и пандусов на спуске (подъеме) - не менее половины ширины для каждого типа схода.

5.4.6 Ступени лестниц должны иметь размеры не менее 14×32 см с количеством их в марше не более 15 (высота ступеней не более 16 см).

5.5 Расчет мостов на воздействие водного и ветрового потоков

5.5.1 Расчет мостов из алюминиевых сплавов на воздействие водного потока следует выполнять в соответствии с указаниями пунктов 5.25 - 5.34 СП 35.13330.2011.

5.5.2 Аэродинамическую устойчивость конструкций мостов из алюминиевых сплавов и принятие мер по обеспечению наилучшего обтекания ветровым потоком следует осуществлять в соответствии с указаниями пунктов 5.48, 6.24 СП 35.13330.2011.

5.5.3 Коэффициент динамичности для ветровой нагрузки следует определять в соответствии с указаниями СП 20.13330, при этом значение логарифмического декремента колебаний для конструкций пешеходных мостов из алюминиевых сплавов пролетом до 60 м следует принимать равным δ = 0,22, для мостов с пролетом более 60 м значение декремента следует определять в ходе научно-технического сопровождения проектирования.

5.5.4 Расчет собственных колебаний пешеходных мостов с фундаментами на естественном основании следует выполнять с учетом взаимодействия с грунтом.

5.6 Деформации, перемещения, продольный профиль конструкций

5.6.1 Вертикальные упругие прогибы пролетных строений пешеходных мостов от временной нагрузки не должны превышать 1/400L, где L - расчетная длина пролета, м.

5.6.2 Параметры собственных колебаний пешеходных мостов следует устанавливать в соответствии с положениями пункта 5.48 СП 35.13330.2011.

5.6.3 Пролетным строениям пешеходных мостов следует задавать строительный подъем, компенсирующий вертикальные деформации пролетного строения от постоянной нагрузки. Коэффициент надежности по нагрузке при этом принимают γf = 1,0.

5.6.4 Продольный уклон на пешеходном мосту не должен превышать 50 ‰. При наличии горизонтальных площадок для отдыха уклон допускается увеличивать до 80 ‰ при длине наклонного участка до 10 м.

5.6.5 На мостах, по которым предполагается передвижение маломобильных групп населения, продольный уклон на мосту не должен превышать 25 ‰ (поперечный уклон по условиям движения).

5.7 Мостовое полотно мостов из алюминиевых сплавов

5.7.1 В мостовых конструкциях из алюминиевых сплавов следует применять ортотропные настилы из прессованных многокамерных профилей или плит, подкрепленных ребрами жесткости.

5.7.2 На пролетных строениях из алюминиевых сплавов рекомендуется применять тонкослойные полимерные покрытия в соответствии с ГОСТ Р 53627.

5.7.3 При отсутствии возможности использования тонкослойного полимерного покрытия конструкция дорожной одежды ортотропной плиты прохожей части из алюминиевых сплавов может быть выполнена с устройством защитно-сцепляющего слоя и асфальтобетонного покрытия при соответствующем обосновании в соответствии с СП 35.13330, а также с устройством деревянных настилов, обработанных защитными составами.

5.7.4 Толщина асфальтобетонного покрытия на алюминиевой ортотропной плите зависит от параметров ортотропной плиты (толщины листа, шага продольных ребер) и должна быть не менее 40 мм из асфальтобетонов типов Г, Д не ниже марки II по ГОСТ 9128.

Материал поверхности покрытия и его структуру выбирают с коэффициентом сцепления 0,6 - 0,75, обеспечиваемым при любых погодных условиях.

Для защиты покрытия от отслоения и появления трещин рекомендуется ограничение перемещений от воздействия колеса уборочной техники (10 кН с коэффициентом надежности по нагрузке γf = 1,0):

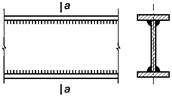

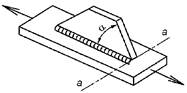

а) для листа настила - 0,0033а, где а - расстояние между стенками продольных ребер, м;

б) для продольных ребер и поперечных балок - 0,001L, где L - пролет продольного ребра или поперечной балки, м;

в) разность перемещений между смежными продольными ребрами не должна превышать 2,5 мм.

5.7.5 Пролетные строения и проходы ограждают перилами высотой не менее 1,1 м. Конструкцию поручней выполняют в соответствии с ГОСТ Р 51261 и СП 136.13330. Конструкция перил должна иметь заполнение, исключающее возможность падения пешеходов с мостового сооружения. Расстояния в свету между элементами заполнения не должны превышать 150 мм.

5.7.6 Опоры контактной сети и освещения располагают, как правило, в створе перил или на консолях плиты.

5.7.7 Конструкции деформационных швов должны обеспечивать перемещения пролетных строений в заданном интервале температур и исключать попадание воды и грязи на опорные площадки и нижерасположенные части мостового сооружения. При применении конструкций деформационных швов, пропускающих воду, под ними следует устраивать поперечные лотки с уклоном не менее 50 ‰ в одну или обе стороны относительно оси пролетного строения. При конструировании деформационных швов следует предусматривать возможность их обслуживания.

5.7.8 Прохожую часть, на поверхность которой может попадать вода, следует проектировать с поперечным уклоном не менее 20 ‰. Продольный уклон поверхности следует принимать не менее 5 ‰, за исключением участков выпуклых вертикальных кривых, расположенных в зоне вершины вертикальной кривой. При продольном уклоне свыше 10 ‰ допускается уменьшение поперечного уклона при условии, что геометрическая сумма уклонов будет не менее 20 ‰.

5.7.9 Воду с поверхности проезжей части и тротуаров следует отводить:

- при длине сбора воды не более 50 м - по продольному уклону вдоль цоколя перил со сбросом воды поперечными водоотводными лотками, расположенными на конусах;

- при длине водосбора более 50 м - сбросом воды по водосточным трубам в местах расположения опор;

- поперечными лотками, устраиваемыми в разрывах цоколя перил с шагом 6 - 12 м.

Неорганизованный сброс воды с мостового сооружения по всей его длине не допускается.

5.8 Эксплуатационные обустройства

5.8.1 При проектировании эксплуатационных обустройств мостов с конструкциями из алюминиевых сплавов следует осуществлять, как для стальных мостов, в соответствии с указаниями пунктов 5.80 - 5.92 СП 35.13330.2011.

5.8.2 Для обеспечения безопасных условий при осмотре в процессе эксплуатации следует устраивать проходы, лестницы, перильные ограждения (высотой не менее 1,1 м), смотровые приспособления, которые могут быть выполнены из алюминиевых сплавов. За исключением временных приспособлений, необходимо обеспечивать защиту в местах контактов «алюминий - сталь», «алюминий - железобетон».

5.8.3 На пешеходных мостах должно предусматриваться стационарное электрическое освещение.

5.8.4 Конструкции мостов из алюминиевых сплавов должны быть заземлены.

5.9 Авторский надзор, научно-техническое сопровождение строительства и мониторинг

5.9.1 Авторский надзор, научно-техническое сопровождение строительства (НТСС) и мониторинг следует выполнять в соответствии с указаниями СП 246.1325800, пунктов 5.93 - 5.96 СП 35.13330.2011.

5.9.2 В соответствии с ГОСТ 27751 контроль качества разработки проекта осуществляется:

- для класса КС-3 (повышенный уровень ответственности) - организацией, отличной от той, которая разрабатывала проект;

- для класса КС-2 (нормальный уровень ответственности) - внутри организации, разработавшей проект, лицами, которые не участвовали в разработке проекта.

5.9.3 В соответствии с ГОСТ 27751 контроль качества строительно-монтажных работ осуществляется:

- для класса КС-3 (повышенный уровень ответственности) - третьей стороной;

- для класса КС-2 (нормальный уровень ответственности) - по правилам организации, осуществляющей строительство.

5.9.4 При приемке в эксплуатацию мосты из алюминиевых сплавов следует обследовать и испытывать в соответствии с требованиями СП 79.13330.

5.9.5 Обеспечение надлежащего качества и безопасности пешеходных мостов из алюминиевых сплавов осуществляется путем применения современных технических решений, научных методов прогноза и проведением мониторинга в ходе эксплуатации.

Решение технических вопросов, возникающих на всех стадиях жизненного цикла, осуществляется по программе НТСС, необходимость проведения которого определяется генеральным проектировщиком и органами экспертизы проекта.

6 Нагрузки и воздействия

6.1 Постоянные нагрузки и воздействия

6.1.1 Постоянные нагрузки и воздействия следует принимать в соответствии с указаниями пунктов 6.4 - 6.10 СП 35.13330.2011.

6.1.2 При определении собственного веса конструкции следует дополнительно учитывать вес сварных швов - 1,5 % веса конструкции и вес болтов - 8 % веса конструкции. Вес профилей, труб и листов (плит) следует определять по данным соответствующих стандартов.

6.2 Временные нагрузки от пешеходов и техники обслуживания

6.2.1 Временные нагрузки от пешеходов и техники обслуживания для пешеходных мостов из алюминиевых сплавов следует принимать:

а) для вертикальной равномерно распределенной нагрузки - 4,0 кПа;

б) вертикальной и горизонтальной - при расчете перил 1,0 кН/м;

в) сосредоточенных давлений, учитываемых при отсутствии других нагрузок:

1) вертикального - 10,0 кН с площадкой распределения от колес техники обслуживания 0,015 м2 (0,15×0,10 м),

2) вертикального или горизонтального при расчете перил мостов - 1,27 кН.

6.2.2 Динамические коэффициенты 1 + μ к вертикальным подвижным нагрузкам для пешеходных мостов следует принимать 1 + μ = 1,0.

6.2.3 Коэффициенты надежности по нагрузке γf временным нагрузкам и воздействиям принимают:

а) к распределенным нагрузкам для пешеходных мостов - 1,4;

б) к сосредоточенным нагрузкам на перила - 1,0;

в) к давлению от колеса техники обслуживания - 1,0.

6.3 Прочие временные нагрузки и воздействия

6.3.1 Прочие временные нагрузки и воздействия следует принимать в соответствии с указаниями раздела 6 СП 35.13330.2011.

6.3.2 Коэффициенты динамичности при расчетах на ветровую нагрузку следует принимать в соответствии с указаниями СП 35.13330 и СП 20.13330.

6.3.3 Нормативное температурное климатическое воздействие следует учитывать при расчете перемещений в опорных частях и деформационных швах, при определении напряженно-деформированного состояния в статически неопределимых системах, при комбинировании конструкций составных элементов из разных материалов.

Значение коэффициента линейного расширения алюминиевых сплавов следует принимать в соответствии с приложением А.

Среднюю по сечению нормативную температуру элементов или их частей допускается принимать равной нормативной температуре наружного воздуха в любое время года.

В качестве расчетной обеспеченности средней температуры воздуха наиболее холодной пятидневки в районе строительства принимают:

0,92 - для бетонных и железобетонных частей конструкций;

0,98 - для стальных, из алюминиевых сплавов, полимерно-композитных материалов частей конструкций составных элементов.

6.4 Сочетания нагрузок

Сочетания нагрузок следует принимать в соответствии с указаниями пунктов 6.1 - 6.3 СП 35.13330.2011.

7 Бетонные и железобетонные части конструкции

7.1.1 Основные расчетные требования к бетонным и железобетонным частям конструкций мостов из алюминиевых сплавов необходимо соблюдать в соответствии с СП 35.13330.

7.1.2 Не допускается непосредственный контакт между алюминием и железобетоном. Участки примыкания конструкций из алюминиевых сплавов к бетону должны быть защищены в соответствии с СП 28.13330.

8 Конструкции из алюминиевых сплавов

8.1 Общие положения

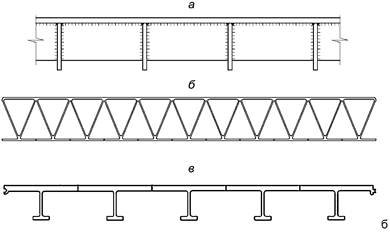

8.1.1 При проектировании конструкций мостов из алюминиевых сплавов необходимо:

- выбирать оптимальные в технико-экономическом отношении схемы, системы и конструкции пролетных строений, рациональные и эффективные сечения элементов, профили проката и марки алюминиевых сплавов;

- обеспечивать технологичность конструкций при заводском изготовлении и монтаже;

- предусматривать унификацию деталей, узлов, соединений, отправочных марок, профилей проката с минимальной номенклатурой и минимальными отходами при раскрое;

- применять отправочные марки и укрупненные монтажные блоки максимальной заводской готовности с минимальными объемами работ по образованию соединений на монтаже;

- назначать допуски на линейные размеры и геометрическую форму отправочных марок, исходя в первую очередь из обеспечения беспрепятственной и нетрудоемкой собираемости конструкций на монтаже;

- предусматривать применение наиболее надежных экономичных и нетрудоемких заводских и монтажных соединений: сварных, фрикционных, болтовых, шарнирных и комбинированных (фрикционно-сварных и болтосварных);

- обеспечивать возможность осмотра, ухода и ремонта конструкций; исключать в элементах, узлах и соединениях зоны, в которых возможно скопление воды и других загрязнений;

- предусматривать дренажные отверстия в местах скопления воды, проветривание внутренних зон и герметизацию полностью замкнутых профилей, элементов и блоков;

- указывать в документации конструкций металлических (КМ): марки алюминиевых сплавов и требования к ним, в том числе состояния поставки, в соответствии с действующими нормативными документами; типы и размеры заводских и монтажных сварных соединений, участки сварных швов с полным проплавлением толщины детали; угловые швы с роспусками; способы защиты от коррозии.

Документация КМ должна содержать все данные для заказа металлопроката, метизов, деформационных швов, опорных частей, защитных и гидроизоляционных материалов, при этом к числу потребных метизов следует добавлять 5 % на утерю и повреждения.

8.1.2 Тип исполнения стальных элементов комбинированных сталеалюминевых мостов в зависимости от значения расчетной минимальной температуры следует назначать в соответствии с таблицей 8.1.

|

Расчетная минимальная температура, °С |

Тип исполнения |

|

До -40 включительно |

Обычное |

|

Ниже -40 до -50 включительно |

Северное А |

|

Ниже -50 |

Северное Б |

8.2 Материалы для мостовых конструкций и соединений

8.2.1 Для мостовых конструкций следует применять деформируемые алюминиевые сплавы марок и состояний, указанных в таблице 8.2.

Геометрические размеры поставляемых полуфабрикатов указаны в стандартах, перечисленных в таблице 8.2.

Деформируемые алюминиевые сплавы делятся на термически упрочняемые сплавы (в настоящем своде правил - сплавы АД35 и 1915) и термически неупрочняемые сплавы (в настоящем своде правил - сплавы АМг2, АМг3, 1565ч).

Состояния сплавов указываются в стандартах на каждый вид полуфабриката: лист, плита, профиль, труба, пруток.

В настоящем стандарте применены следующие состояния поставки: без термической обработки - без обозначения, отожженное - «М», полунагартованное - «Н2», закаленное и естественно состаренное - «Т», закаленное и искусственно состаренное на максимальную прочность - «Т1».

Обозначение состояния проставляют сразу после наименования сплава, например 1915Т1. Отсутствие обозначения состояния после марки сплава означает состояние материала «без термической обработки».

При температуре эксплуатации выше 50 °С для расчетного сопротивления вводят понижающий коэффициент γf = 0,9.

|

Вид полуфабриката |

Катаные полуфабрикаты |

Прессованные полуфабрикаты |

||||||

|

Листы |

Плиты |

Профили |

Трубы |

Прутки |

||||

|

Марка сплава |

Состояние материала |

|||||||

|

АМг2 |

Без т/о |

+ |

+ |

+ |

- |

+ |

- |

+ |

|

М |

+ |

- |

+ |

- |

- |

- |

- |

|

|

Н2 |

+ |

- |

- |

- |

- |

- |

- |

|

|

АМг3 |

Без т/о |

+ |

+ |

+ |

- |

+ |

- |

+ |

|

М |

+ |

- |

+ |

- |

+ |

- |

+ |

|

|

Н2 |

+ |

- |

- |

- |

- |

- |

- |

|

|

1565ч* |

Без т/о |

+ |

+ |

+ |

- |

+ |

- |

+ |

|

М |

+ |

+ |

+ |

- |

+ |

- |

+ |

|

|

АД35 |

Т |

- |

- |

+ |

- |

+ |

- |

+ |

|

Т1 |

- |

- |

+ |

- |

+ |

- |

+ |

|

|

1915 |

Т |

+ |

- |

+ |

+ |

+ |

+ |

+ |

|

Т1 |

- |

- |

- |

+ |

- |

+ |

- |

|

|

________ * Состояния материала для полуфабрикатов из сплава 1565ч по [3]. Примечание - «Без т/о» - без термической обработки. Обозначения состояний материала (состояний поставки) - см. в 8.2.1, пятый абзац. |

||||||||

8.2.2 Алюминиевые сплавы, приведенные в таблице 8.2, следует использовать в элементах мостовых конструкций, указанных в таблице 8.3.

|

Сплав |

Область применения |

Антикоррозионная защита |

|

АМг2, АМг3 |

Листы и профили настила мостового полотна; элементы ограждения и перил |

Обязательна только в местах возможного непосредственного контакта с антигололедными реагентами элементов из стали и железобетона |

|

1565ч |

Несущие конструкции пролетных строений и ортотропных плит, в том числе при использовании сварных соединений; листы и профили настила мостового полотна |

Обязательна только в местах возможного непосредственного контакта с антигололедными реагентами |

|

АД35 |

Несущие конструкции пролетных строений, ортотропных плит и ограждений пешеходных и пешеходных мостов с велодорожками, не имеющих сварных соединений, при пролетах до 50 м; допускается изготовление сварных узлов конструкции на заводе при условии повторной закалки готового узла; профили настила мостового полотна; элементы ограждения и перил |

Обязательна |

|

1915 |

Несущие конструкции пролетных строений, ортотропных плит и ограждений, в том числе при использовании сварных соединений |

В состоянии Т обязательна только в местах возможного непосредственного контакта с антигололедными реагентами элементов из стали и железобетона, в состоянии Т1 антикоррозионная защита не требуется |

8.2.3 Виды полуфабрикатов из алюминиевых сплавов для мостовых конструкций следует принимать по таблице 8.2. Применять другие виды полуфабрикатов из сплавов, обеспечивающих требуемые характеристики прочности, жесткости, долговечности и других свойств, следует на основании стандартов на соответствующие виды сплавов.

8.2.4 При аргонодуговой сварке конструкций из алюминиевых сплавов следует в зависимости от свариваемого сплава (см. таблицу 8.2) применять проволоку по ГОСТ 7871 из сплавов марок СвАМг3, Св1557 и СвАМг61, удовлетворяющих по химическому составу требованиям ГОСТ 4784, и аргон высшего или первого сорта по ГОСТ 10157.

8.2.5 Болты, гайки, шайбы, винты и заклепки следует применять в соответствии с пунктами 5.7, 5.8 СП 128.13330.2016, анкерные болты - по пункту 5.9 указанного свода правил.

В конструкциях из алюминиевых сплавов соединения, выполненные с использованием оцинкованных крепежных элементов, следует окрасить во избежание коррозии крепежа.

8.2.6 Физические характеристики алюминиевых сплавов для строительных конструкций следует принимать по приложению А.

8.3 Расчетные характеристики материалов и соединений

8.3.1 Значение расчетного сопротивления алюминиевых сплавов при растяжении, сжатии и изгибе R следует принимать равным меньшему из значений расчетного сопротивления по условному пределу текучести Ry и расчетного сопротивления по временному сопротивлению Ru с учетом влияния температуры эксплуатации:

|

Ry = Rynγt/γm, |

|

Ru = Runγt/(γmγu), |

где Ryn - нормативное сопротивление алюминиевого сплава, принимаемое равным значению условного предела текучести σ0,2 по стандартам и техническим условиям на алюминиевые сплавы;

Run - нормативное сопротивление алюминиевого сплава разрыву, принимаемое равным минимальному значению временного сопротивления σВ по стандартам и техническим условиям на алюминиевые сплавы;

γm = 1,2 - коэффициент надежности по прочности материала;

γu = 1,45 - коэффициент надежности по прочности материала при определении R по временному сопротивлению;

γt - коэффициент влияния температуры на расчетное сопротивление (8.2.1).

Расчетные значения сопротивления (расчетные сопротивления) для расчетных температур наружного воздуха от плюс 50 °С до минус 65 °С для деформируемых алюминиевых сплавов, не упрочняемых термической обработкой, приведены в таблице 8.5, для упрочняемых термической обработкой - приведены в таблице 8.6, для плит - в таблице 8.7, при этом расчетные сопротивления сдвигу и смятию установлены в соответствии с таблицей 8.4 с округлением значений расчетных сопротивлений до 5 МПа.

|

Напряженное состояние |

Расчетное сопротивление |

|

Растяжение, сжатие и изгиб |

R |

|

Сдвиг |

Rs = 0,6R |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp = 1,6R |

|

Местное смятие при плотном касании |

Rlp = 0,75R |

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление термически неупрочняемых алюминиевых сплавов, МПа |

|||||||

|

АМг2М |

АМг3М |

1565чМ |

АМг2Н2 |

АМг3Н2 |

|||||

|

Листы, прутки, профили |

Прутки, профили |

Трубы |

Листы |

Профили, прутки |

Листы |

Листы |

Листы |

||

|

Растяжение, сжатие и изгиб |

R |

50 |

65 |

60 |

65 |

155 |

145 |

120 |

140 |

|

Сдвиг |

Rs |

30 |

40 |

35 |

40 |

95 |

90 |

70 |

85 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

80 |

105 |

95 |

105 |

250 |

235 |

190 |

225 |

|

Смятие местное при плотном касании |

Rlp |

35 |

50 |

45 |

50 |

115 |

110 |

90 |

105 |

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление термически упрочняемых алюминиевых сплавов, МПа |

||||||

|

АД35Т |

АД35Т1 |

1915T* |

1915T1 |

|||||

|

Трубы |

Профили, прутки |

Профили, прутки |

Трубы |

Листы |

Профили, трубы, прутки |

Листы |

||

|

Растяжение, сжатие и изгиб |

R |

85 |

90 |

180 |

155 |

160 |

180 |

205 |

|

Сдвиг |

Rs |

50 |

55 |

110 |

90 |

95 |

110 |

125 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

135 |

145 |

290 |

245 |

255 |

290 |

330 |

|

Смятие местное при плотном касании |

Rlp |

65 |

70 |

135 |

115 |

120 |

135 |

155 |

|

________ * R = 220 МПа - для профилей и труб через 3 мес после прессования; R = 230 МПа - для профилей и труб через 6 мес после прессования. |

||||||||

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление для плит, МПа |

|||||

|

АМг3М |

1565чМ |

1915T |

|||||

|

Толщина, мм |

|||||||

|

от 11 до 25 включ. |

св. 25 до 80 включ. |

от 11 до 25 включ. |

св. 25 до 50 включ. |

св. 50 до 80 включ. |

от 11 до 20 включ. |

||

|

Растяжение, сжатие и изгиб |

R |

60 |

50 |

145 |

145 |

140 |

160 |

|

Сдвиг |

Rs |

35 |

30 |

90 |

90 |

85 |

95 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

95 |

80 |

235 |

235 |

225 |

255 |

|

Смятие местное при плотном касании |

Rlp |

45 |

35 |

110 |

110 |

105 |

120 |

При проектировании ограждающих конструкций из алюминиевых сплавов марок АМг2, АМг3 и 1565ч (состояние материала - отожженное М и полунагартованное Н2) расчетные сопротивления при изгибе, растяжении и сжатии следует увеличить на 10 %:

- для профилированных листов и замкнутых погонных элементов, у которых длина плоских прямолинейных участков не превышает 50 толщин исходной заготовки;

- профилированных, холодногнутых погонных элементов, если они заканчиваются деформированным участком, и плоских участков, длина которых не превышает 50 толщин исходной заготовки.

При расчете конструкций следует учитывать коэффициенты влияния изменения температуры γt и коэффициенты условий работы элементов алюминиевых конструкций γс, приведенные в 8.2.1 и таблице 8.11 соответственно, а также коэффициенты надежности по назначению γn, принимаемые согласно [1].

Отнесение объекта к конкретному уровню ответственности проводится генеральным проектировщиком по согласованию с заказчиком согласно ГОСТ 27751.

За расчетную температуру в районе строительства следует принимать температуру наружного воздуха наиболее холодных суток с обеспеченностью 0,98, определенную согласно СП 131.13330.

8.3.2 Расчетные сопротивления сварных швов для расчетных температур от плюс 50 °С до минус 65 °С приведены в таблицах 8.8 и 8.9.

Расчетное сопротивление сварных швов, выполненных аргонодуговой сваркой с физическим контролем качества шва (рентгено-гаммаграфированием, ультразвуковой дефектоскопией и др.), следует принимать для термически неупрочняемых алюминиевых сплавов по таблице 8.8 и для термически упрочняемых сплавов - по таблице 8.9.

Для сварных стыковых швов, работающих на растяжение, качество которых не контролируется физическими методами, значения расчетных сопротивлений по таблицам 8.8 и 8.9 следует умножать на 0,8.

|

Сварные соединения и швы |

Напряженное состояние |

Обозначение |

Расчетное сопротивление сварных швов термически неупрочняемых алюминиевых сплавов, МПа, марок |

|||

|

АМг2М, АМг2Н2 |

1565чМ |

АМг3М, АМг3Н2 |

1565чМ |

|||

|

при сварке с применением электродной или присадочной проволоки марок |

||||||

|

СвАМг3 |

СвАМг3 |

СвАМг5 |

СвАМг61 |

|||

|

Встык |

Сжатие, растяжение и изгиб |

Rw |

45 |

130 |

60 |

135 |

|

Сдвиг |

Rws |

25 |

80 |

35 |

80 |

|

|

Угловые швы |

Срез |

Rwf |

30 |

85 |

45 |

85 |

|

Тип сварного соединения |

Напряженное состояние |

Обозначение |

Расчетное сопротивление сварных швов термически упрочняемых алюминиевых сплавов, МПа, марок |

|

|

АД35Т |

1915Т*, 1915Т1 |

|||

|

при толщине металла, мм |

||||

|

4 |

5 - 12 |

|||

|

с применением электродной или присадочной проволоки марки Св1557 |

||||

|

Встык |

Сжатие, растяжение и изгиб |

Rw |

85 |

155 |

|

Сдвиг |

Rws |

50 |

95 |

|

|

Угловые швы (фланговые) |

Срез |

Rwf |

55 |

100 |

|

________ * Сварку алюминиевого сплава марки 1915Т при толщине металла 4 мм проводят только вольфрамовым электродом, при этом следует принимать Rws = 110 МПа. Примечания 1 Расчетные сопротивления сварных соединений алюминиевого сплава марки 1915Т указаны для прессованных профилей и листов. 2 Сплав АД35Т допускается для сварки узлов на заводе при условии повторной закалки готового узла. |

||||

|

Вид сварного соединения |

Напряженное состояние |

Обозначение |

Расчетное сопротивление в околошовной зоне алюминиевых сплавов, МПа |

||

|

термически неупрочняемых марок |

термически упрочняемых марок |

||||

|

АМг3М, АМг3Н2 |

1565ч |

1915T, 1915T1 |

|||

|

при сварке с применением проволоки марок |

|||||

|

СвАМг3 |

СвАМг61 |

Св1557 |

|||

|

Встык (сечение 1-1 на рисунке 8.1, а) |

Растяжение, сжатие, изгиб, сдвиг |

Rwz |

45 |

135 |

160 |

|

Rwzr |

25 |

80 |

100 |

||

|

Внахлестку фланговыми швами (сечение 1-1 на рисунке 8.1, б) |

Растяжение, сжатие и изгиб |

Rwz |

65 |

160 |

140* 155* |

|

________ * Для соединения прессованных профилей внахлестку. Примечания 1 Расчетное сопротивление Rwz алюминиевого сплава марки 1915Т указано для профилей толщиной 5 - 12 мм. Для профилей толщиной 4 мм при сварке вольфрамовым электродом Rwz = 165 МПа. 2 Влияние продольных сварных швов элементов конструкций на разупрочнение алюминиевого сплава в околошовной зоне не учитывается. 3 Над чертой указаны расчетные сопротивления при сварке алюминиевого сплава вольфрамовым электродом, под чертой - плавящимся электродом. |

|||||

8.3.3 Расчетное сопротивление Rws алюминиевого сплава в околошовной зоне (рисунок 8.1, сечение 1-1) при аргонодуговой сварке и использовании электродной или присадочной проволоки следует принимать по таблице 8.10.

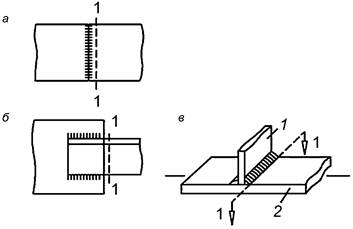

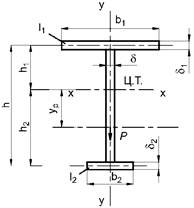

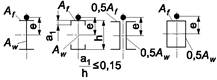

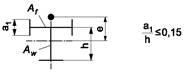

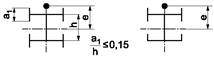

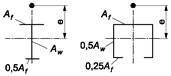

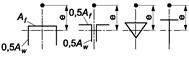

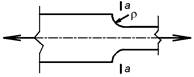

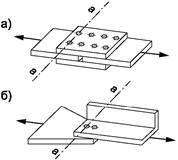

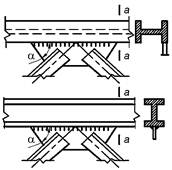

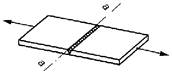

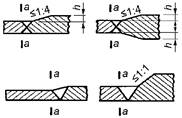

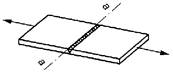

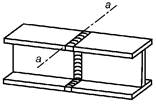

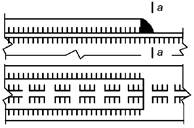

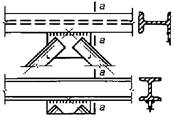

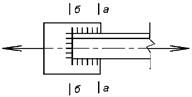

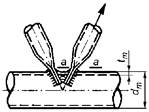

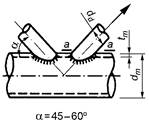

а - встык; б - внахлестку фланговыми швами; в

- схема прикрепления поперечного элемента 1

к элементу 2, не имеющему стыка; 1-1 - расчетное сечение

Рисунок 8.1 - Схемы сварных соединений конструкций

8.3.4 При расчете на прочность сварных конструкций с элементами без стыка, к которым привариваются поперечные элементы (рисунок 8.1, в), следует учитывать ослабление этих элементов в зоне термического влияния путем снижения расчетного сопротивления алюминиевого сплава R до значения Rw, принимаемого по таблицам 8.8 и 8.9.

8.3.5 Расчетные сопротивления болтовых соединений для расчетных температур от плюс 50 °С до минус 65 °С следует принимать по пунктам 6.9 - 6.12 СП 128.13330.2016.

8.4 Учет условий работы и назначения конструкций

8.4.1 Коэффициент условий работы γс принимают по таблице 8.11 и соответствующим пунктам настоящего свода правил, а для канатов в зоне отгибов на отклоняющих устройствах, хомутов, стяжек, сжимов и анкеров - по приложению У СП 35.13330.

|

Область применения |

Коэффициент условий работы γс |

|

1 Элементы и их соединения в пролетных строениях пешеходных мостов при расчете на стадии эксплуатации |

0,9 |

|

2 То же, при расчете на нагрузки, возникающие при изготовлении, транспортировании и монтаже |

1,0 |

|

3 Элементы и их соединения в пролетных строениях при расчете на эксплуатационные нагрузки, а также на нагрузки, возникающие при изготовлении, транспортировании и монтаже |

1,0 |

|

4 Сжатые элементы решетки плоских ферм при гибкости: |

|

|

λ ≤ 50 |

0,90 |

|

λ > 50 |

0,75 |

|

5 Растянутые и сжатые элементы из одиночных профилей, прикрепленных одной полкой (или стенкой): |

|

|

- неравнополочный уголок, прикрепленный меньшей полкой |

0,6 |

|

- неравнополочный уголок, прикрепленный большей полкой, и равнополочный уголок |

0,75 |

|

- прокатный или составной швеллер, прикрепленный стенкой, или тавр, прикрепленный полкой |

0,9 |

|

6 Области применения, не указанные в позициях 1 - 5 настоящей таблицы |

1,0 |

|

Примечание - Значение коэффициента условий работы по позициям 1, 2 и 3 настоящей таблицы в соответствующих случаях применяют совместно с коэффициентами по позициям 4 и 5. Значение коэффициента условий работы для стальных элементов конструкций принимают по СП 35.13330. |

|

9 Расчеты

9.1 Общие положения

9.1.1 Расчет мостов с несущими конструкциями из алюминиевых сплавов следует выполнять в соответствии с указаниями пунктов 5.35 - 5.41 СП 35.13330.2011.

9.1.2 Несущие конструкции мостов необходимо рассчитывать по предельным состояниям на действие неблагоприятных сочетаний постоянных нагрузок и временных нагрузок.

В расчетах сооружений повышенного уровня ответственности следует учитывать коэффициент надежности по ответственности согласно ГОСТ 27751.

9.1.3 Расчеты несущих конструкций мостов из алюминиевых сплавов необходимо выполнять с помощью современных компьютерных технологий, корректно моделирующих работу конструкций за счет использования детализированных пространственных расчетных схем с учетом начальных несовершенств и эффектов концентрации напряжений.

9.1.4 Проверку на выносливость (см. раздел 15) проводят для несущих конструкций пешеходных мостов из алюминиевых сплавов.

9.1.5 Проверку на живучесть (прогрессирующее разрушение) проводят в соответствии с требованиями [1] (см. также раздел 16).

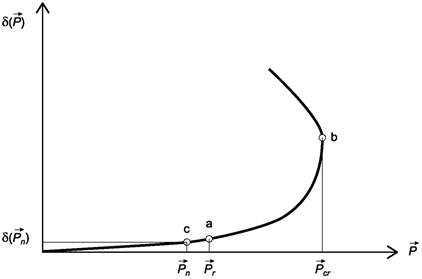

9.1.6 Оценку фактического ресурса несущей способности моста, необходимую для учета влияния возможных случайных перегрузок и оценки качества выбора конструктивной схемы моста, проводят с помощью методики определения предельной несущей способности (приложение Г).

9.2 Особенности выполнения расчетов

9.2.1 Для расчетов в целях предварительного определения поперечных сечений конструктивных элементов допускается использовать традиционные поэлементные методики (см. 9.3). В этом случае достаточно принимать упрощенную расчетную схему конструкции в соответствии с ее проектной геометрической схемой. Строительный подъем и деформации под нагрузкой при этом допускается не учитывать (кроме пилонов мостов).

9.2.2 Основной расчет, заключающийся в проверке условий первой и второй групп предельных состояний, проводят в упругой постановке на детализированной расчетной схеме моста, составленной с учетом предварительно определенных размеров сечений конструктивных элементов, иных конструктивных особенностей, начальных несовершенств и зон концентрации напряжений (см. ГОСТ 21778, ГОСТ 21779, ГОСТ 21780, ГОСТ 23118).

9.2.3 Основные особенности и рекомендации по проведению конечно-элементного моделирования изложены в приложении Д.

9.2.4 Проверку на выносливость (см. раздел 15) выполняют в упругой постановке без учета геометрической и физической нелинейности.

9.2.5 Проверку на живучесть (прогрессирующее обрушение, см. раздел 16) выполняют с учетом геометрической и физической нелинейности, а также конструктивной нелинейности, выражающейся в изменении расчетной схемы от исходной схемы до схемы, поврежденной путем удаления поврежденных элементов.

9.2.6 Проводимую при необходимости оценку фактического резерва несущей способности конструкции выполняют в режиме учета геометрической и физической нелинейности в соответствии с методикой расчета предельной несущей способности (см. приложение Г), которая по существу является продолжением основного расчета (9.2.2) до момента полного исчерпания несущей способности всей конструкции.

9.2.7 Усилия в элементах и перемещения мостовых конструкций определяют из условия их работы с сечениями брутто.

9.2.8 В расчетах по упрощенной методике (см. 9.3) при определении усилий в элементах конструкций сварные и фрикционные соединения на высокопрочных болтах допускается рассматривать как неподатливые.

9.2.9 При расчете вантовых и висячих мостов с гибкими несущими элементами из витых канатов с металлическим сердечником - одинарной свивки и закрытых несущих, подвергнутых предварительной вытяжке, следует учитывать их продольную и поперечную ползучесть (раздел 10).

9.2.10 При расчетах по упрощенной методике (см. 9.3) жесткие соединения элементов в узлах решетчатых ферм допускается принимать шарнирными, если при таком допущении конструкция сохраняет свою неизменяемость, при этом для главных ферм отношение высоты сечения к длине элементов не должно превышать 1:15.

Учет жесткости узлов в решетчатых фермах допускается осуществлять приближенными методами, при этом определение осевых усилий допускается выполнять по шарнирной расчетной схеме.

9.2.11 За ось элемента пролетных строений принимают линию, соединяющую центры тяжести его сечений. При определении положения центра тяжести сечения его ослабление отверстиями болтовых соединений не учитывают, а ослабление перфорацией учитывают и принимают постоянным по всей длине элемента. При смещении оси элемента сквозных ферм относительно линии, соединяющей центры узлов, эксцентриситет следует учитывать в расчете, если он превосходит:

- для П-образных, коробчатых, двухшвеллерных и двутавровых элементов - 1,5 % высоты сечения;

- для тавровых и Н-образных элементов - 0,7 % высоты сечения.

Изгибающие моменты от смещения осей элементов распределяются между всеми сходящимися в узле элементами пропорционально их жесткости и обратно пропорционально длине. При этом каждый изгибающий момент следует принимать равным произведению эксцентриситета на максимальное значение усилия в данном элементе в основной расчетной схеме.

В элементах связей из уголков с болтовыми соединениями, центрированных по рискам, ближайшим к обушку, допускается возникающий при этом эксцентриситет не учитывать.

9.2.12 При проектировании необходимо обеспечивать пространственную неизменяемость, прочность, общую и местную устойчивость пролетных строений и опор в целом, блоков, отдельных элементов, их частей, деталей и соединений под воздействием нагрузок, возникающих при изготовлении, транспортировании и монтаже, под воздействием эксплуатационных нагрузок, и выносливость.

9.2.13 Для элементов, ослабленных отверстиями под обычные болты, при расчетах на прочность и выносливость следует принимать сечения нетто, на устойчивость и жесткость - сечения брутто.

Геометрические характеристики сечения нетто элементов конструкций следует находить, определяя наиболее невыгодное ослабление.

9.3 Поэлементные расчеты

В настоящем подразделе приведены основные положения поэлементной методики расчета. Более подробные сведения содержатся в СП 128.13330.

В отличие от основной методики расчета (см. 9.2.2), позволяющей проводить компьютерные расчеты по предельным состояниям, а также расчеты с учетом геометрической и физической нелинейности, где работа конструкции анализируется до полного исчерпания несущей способности, при поэлементных расчетах выполняют проверки только отдельных конструктивных элементов.

9.3.1 Расчет элементов сплошного сечения на центральное сжатие или растяжение

9.3.1.1 Расчет на прочность отдельных элементов, подверженных центральному растяжению или сжатию силой N, следует выполнять по формуле

|

|

(9.1) |

Здесь и далее γс - коэффициент условий работы, принимаемый по таблице 8.12.

9.3.1.2 Расчет на устойчивость элементов сплошного сечения, подверженных центральному сжатию силой N, следует выполнять по формуле

|

|

(9.2) |

Численные значения коэффициента устойчивости φ приведены в таблицах Б.2, Б.3 приложения Б в зависимости от гибкости элемента λ.

Гибкость элемента λ определяют по формуле

|

|

(9.3) |

где lef - расчетная длина;

i - радиус инерции сечения относительно оси, перпендикулярной плоскости наибольшей гибкости (плоскости изгиба).

9.3.2 Расчет изгибаемых элементов

9.3.2.1 Расчет изгибаемых элементов на прочность следует выполнять по формулам:

- при действии момента в одной из главных плоскостей

|

|

(9.4) |

- при действии в сечении поперечной силы

|

|

(9.5) |

- при действии моментов в двух главных плоскостях

|

|

(9.6) |

где х и у - расстояния от главных осей до рассматриваемой точки сечения;

Wn,min - минимальное значение из Wx, Wу.

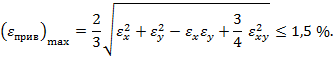

9.3.2.2 Для стенок балок при одновременном действии момента и поперечной силы должны быть выполнены условия:

|

|

(9.7) |

где σх = Мху/Iхn - нормальное напряжение в срединной плоскости стенки, параллельное продольной оси балки;

σу = Мух/Iуn - то же, перпендикулярное продольной оси балки, в том числе от местного приложения нагрузки;

τху = QS/(Itw) - касательное напряжение в стенке.

9.3.2.3 Расчет на общую устойчивость балок двутаврового сечения следует выполнять по формулам:

- при изгибе в плоскости стенки, совпадающей с плоскостью симметрии сечения

|

|

(9.8) |

- при изгибе в двух главных плоскостях

|

|

(9.9) |

где φb - коэффициент устойчивости при изгибе, определяемый по приложению Б;

Wcx - момент сопротивления сечения относительно оси х-х, вычисленный для сжатого пояса;

Wy - момент сопротивления сечения относительно оси у-у, совпадающей с плоскостью изгиба.

9.3.3 Расчет элементов, подверженных действию осевой силы с изгибом

9.3.3.1 Расчет на прочность сплошностенчатых внецентренно сжатых (сжато-изгибаемых) и внецентренно растянутых (растянуто-изгибаемых) элементов следует выполнять по формуле

|

(9.10) |

где х, у - расстояния от главных осей до рассматриваемой точки сечения.

9.3.3.2 Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, следует выполнять по формуле

|

N/(φeARγc) ≤ 1. |

(9.11) |

В формуле (9.11) следует определять коэффициент устойчивости при сжатии с изгибом φe:

а) для сплошностенчатых стержней

по таблице Б.8 в зависимости от условной

гибкости ![]() и приведенного относительного

эксцентриситета mef, определяемого по

формуле

и приведенного относительного

эксцентриситета mef, определяемого по

формуле

|

mef = ηme, |

(9.12) |

где η - коэффициент влияния формы сечения, определяемый по таблице Б.10;

me = еА/Wс - относительный эксцентриситет;

е = M/N - эксцентриситет, эквивалентный действию изгибающего момента;

Wс - момент сопротивления сечения, вычисленный для наиболее сжатого волокна.

При значениях mef > 10 расчет на устойчивость сплошностенчатых стержней выполнять не требуется;

б) в составных сквозных стержнях каждую ветвь необходимо проверять по формуле (9.10) при соответствующих значениях N, Мх, Му, вычисленных для данной ветви.

9.3.4 Предельные гибкости стержневых элементов

9.3.4.1 Гибкости элементов λ = lef/i не должны превышать предельных значений λu, приведенных в таблице 9.1. При этом гибкость растянутых элементов проверяют только в вертикальной плоскости.

Таблица 9.1

|

Элементы конструкций |

Предельная гибкость стержневых элементов λu |

|

Сжатые и сжато-растянутые элементы главных ферм; стойки опор; растянутые элементы поясов главных ферм |

90 |

|

Растянутые элементы главных ферм, кроме поясов; элементы, служащие для уменьшения расчетной длины lef |

120 |

|

Сжатые элементы продольных связей главных ферм и продольных балок, а также тормозных связей |

110 |

|

То же, растянутые |

110 |

|

Элементы поперечных связей: |

|

|

- на опоре |

110 |

|

- в пролете |

120 |

|

Пояса ферм поперечных связей, в уровне которых отсутствуют продольные связи, или плита, объединенная с поясами главных балок для совместной работы |

90 |

9.3.4.2 При проверке гибкости растянутых стержней перекрестной решетки из одиночных уголков радиус инерции следует принимать относительно оси, параллельной полке уголка. Стержни перекрестной решетки в месте пересечения должны быть скреплены между собой.

9.3.4.3 Для растянутых раскосов ферм с незначительными усилиями, в которых при неблагоприятном расположении нагрузки может изменяться знак усилия, предельную гибкость принимают как для сжатых элементов, при этом соединительные прокладки следует устанавливать не реже чем через 40i.

10 Расчет на прочность и ползучесть стальных канатов

Расчет на прочность и ползучесть стальных канатов следует принимать в соответствии с указаниями пунктов 8.33 - 8.35 СП 35.13330.2011.

11 Расчет соединений конструкций из алюминиевых сплавов

11.1 Сварные соединения

11.1.1 Сварные швы следует рассчитывать по формулам таблицы 11.1.

Таблица 11.1

|

Сварные швы |

Напряженное состояние |

Расчетная формула |

|

Стыковые, расположенные перпендикулярно действующей силе |

Сжатие, растяжение |

|

|

Угловые |

Срез |

|

|

Примечание - В настоящей таблице применены следующие обозначения: N - расчетная продольная сила; Rw - расчетное сопротивление стыковых сварных соединений растяжению, сжатию, изгибу; lw - расчетная длина шва, равная его полной длине за вычетом 3t или 3kf (при выводе шва за пределы соединения на подкладки за расчетную длину шва следует принимать его полную длину); tw - наименьшая толщина соединяемых элементов; βf - коэффициент, принимаемый равным: 0,9 - при автоматической одно- и двухпроходной сварке; 0,7 - при автоматической многопроходной сварке, при ручной и механизированной сварке с любым числом проходов; kf - катет углового шва, принимаемый равным катету вписанного равнобедренного треугольника. |

||

11.1.2 Сварные соединения конструкций из алюминиевых сплавов должны быть выполнены в заводских условиях.

Ручная сварка при монтаже конструкций на строительной площадке не допускается.

11.2 Заклепочные и болтовые соединения

11.2.1 В болтовых соединениях при действии продольной силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным.

11.2.2 Болтовые или заклепочные соединения, воспринимающие продольные силы, следует рассчитывать на срез болтов или заклепок, смятие основного металла и на растяжение болтов (во фланцевых соединениях) по формулам таблицы 11.2.

Использование заклепок при укрупнительной сборке конструкций на строительной площадке не допускается.

|

Напряженное состояние |

Расчетная формула для соединения на болтах |

Расчетная формула для соединения на заклепках |

|

Срез |

|

|

|

Растяжение |

|

- |

|

Отрыв головки заклепки |

- |

|

|

Смятие соединяемых элементов |

|

|

|

Примечание - В настоящей таблице применены следующие обозначения: N - расчетная продольная сила, действующая на соединение; Rbs, Rrs, Rbt, Rbp, Rrp - см. раздел 4; n - число болтов или заклепок в соединении; ns - число рабочих срезов одного болта или заклепки; d - диаметр заклепки (или отверстия для заклепки) или наружный диаметр стержня болта; Σt - наименьшая суммарная толщина элементов, сминаемых в одном направлении; d0 - внутренний диаметр резьбы болта; h = 0,4d - высота поверхности отрыва головки. |

||

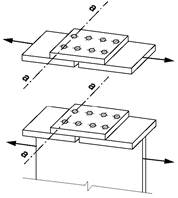

11.3 Соединения на высокопрочных стальных болтах

11.3.1 Монтажные соединения конструктивных блоков из алюминиевых сплавов на высокопрочных стальных болтах следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения высокопрочных болтов. При этом распределение продольной силы между болтами следует принимать равномерным (ГОСТ 32484.1, ГОСТ 32484.3, ГОСТ 32484.5, ГОСТ Р 53664).

Фрикционные соединения следует стыковать не позднее чем через 48 ч после струйно-абразивной обработки.

11.3.2 Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, следует определять по формуле

|

Qbh = RbhγbAbnμ/γh, |

(11.1) |

где Rbh - расчетное сопротивление растяжению высокопрочного болта, определяемое согласно таблице Г.8 приложения Г СП 16.13330.2017;

γb - коэффициент условий работы соединения, принимаемый равным 0,8;

Abn - площадь сечения болта нетто согласно таблице Г.9 приложения Г СП 16.13330.2017;

μ - коэффициент трения, принимаемый по таблице 11.3;

γh - коэффициент, принимаемый по таблице 42 СП 16.13330.2017.

|

Способ обработки поверхностей соединяемых деталей |

Пескоструйная очистка |

Травление поверхностей |

Без обработки (после обезжиривания) |

|

Коэффициент трения |

0,35 |

0,3 |

0,15 |

Количество n высокопрочных болтов в соединении при действии продольной силы следует определять по формуле

|

|

(11.2) |

где k1 - количество поверхностей трения соединяемых элементов.

Натяжение высокопрочного болта следует проводить осевым усилием:

|

P = RbhAbn. |

(11.3) |

11.3.3 Расчет на прочность соединяемых элементов, ослабленных отверстиями под высокопрочные болты, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт, в рассматриваемом сечении уже передана силами трения. При этом проверку ослабленных сечений следует проводить по площади сечения брутто А при Аn ≥ 0,85A или по условной площади Ас = 1,18Аn при Аn < 0,85A.

11.4 Соединения с фрезерованными торцами

Соединения с фрезерованными торцами предназначены для полноценного использования всей площади сечения для передачи усилий через соединение, при этом сжимающую силу следует считать полностью передающейся через торцы.

Во внецентренно сжатых и сжато-изгибаемых элементах сварные швы и болты указанных соединений, включая высокопрочные, следует рассчитывать на максимальное растягивающее усилие от действия момента и продольной силы при наиболее неблагоприятном их сочетании, а также на сдвигающее усилие от действия поперечной силы.

11.5 Поясные соединения в составных балках

11.5.1 Сварные швы, заклепки и высокопрочные болты, соединяющие стенки и пояса составных двутавровых балок, следует рассчитывать по формулам таблицы 11.4.

Таблица 11.4

|

Нагрузка |

Вид соединения |

Формулы для расчета поясных соединений в составных балках |

|

Неподвижная (распределенная и сосредоточенная) |

Угловые швы |

|

|

Высокопрочные болты |

|

|

|

Заклепки |

|

|

|

Местная сосредоточенная |

Угловые швы |

|

|

Высокопрочные болты |

|

|

|

Заклепки |

|

|

|