СПЕЦИАЛЬНОЕ

ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ

СПКТБ «НЕФТЕГАЗМАШ»

|

СОГЛАСОВАНО |

|

УТВЕРЖДАЮ |

|

Начальник

Управления |

|

Директор |

|

Ю.А. Дадонов |

|

Т.Х. Галимов |

|

письмо № 10-13/161 от 10.03.2000 г. |

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ ОБОРУДОВАНИЯ

БУРОВЫХ УСТАНОВОК С ИСТЕКШИМ

СРОКОМ СЛУЖБЫ С ЦЕЛЬЮ ПРОДЛЕНИЯ

СРОКА ИХ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

4799-00.001 МУ

Заместитель директора

__________ Ф.А Гирфанов

СОДЕРЖАНИЕ

1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1 Назначение "Методических указаний"

1.1 Назначение "Методических указаний по обследованию оборудования буровых установок с истекшим сроком службы с целью продления срока - их дальнейшей эксплуатации" ("Методические указания").

1.1.1 Настоящие "Методические указания" являются обязательным руководством при проведении обследований и испытаний оборудования буровых установок с истекшим расчетным сроком службы с целью определения возможности их дальнейшей эксплуатации, а также установления необходимости проведения ремонта или списания.

1.1.2 Введение в действие настоящих "Методических указаний" не отменяет требований, предъявляемых в системе планово-предупредительного ремонта, записанных в эксплуатационной документации, инструкциях, директивах и т.д.

1.2 Область применения "Методических указаний"

1.2.1 Настоящие «Методические указания» применяются при обследовании буровых установок с истекшим расчетным сроком службы, эксплуатирующихся на предприятиях нефтегазодобывающей отрасли.

1.2.2 Настоящий документ может быть применен и для периодических обследований буровых установок, не выработавших свой расчетный ресурс.

1.3 Периодичность проведения обследований

1.3.1 Предусматриваются три вида обследования буровой установки с целью продления срока эксплуатации: первичное, повторное, внеочередное.

1.3.2 Первичное обследование буровой установки проводится после истечения расчетного срока службы буровой установки, начиная с даты ввода в эксплуатацию, предусмотренного в паспорте или в технических условиях, разработанных заводом-изготовителем.

1.3.3 Сроки продления эксплуатации сверх установленных и сроки проведения повторного обследования определяются владельцем буровой установки на основании результатов предыдущего обследования, проведенного специально созданной комиссией.

1.3.4 Сроки продления эксплуатации зависят от фактического технического состояния буровой установки, качества ремонта и действующих технологических нагрузок. В обязательном порядке учитываются требования Госгортехнадзора России и его местных органов (например, согласно письму Госгортехнадзора России от 14.07.97 г. № 10-13/386 срок продления эксплуатации устанавливается до трех лет).

1.3.5 Количество повторных обследований не ограничивается и зависит от фактического состояния буровой установки и экономической целесообразности ее дальнейшей эксплуатации и ремонтов.

1.3.6 Внеочередное обследование проводится в следующих случаях:

- если в процессе эксплуатации зафиксировано неоднократное появление трещин в несущих металлоконструкциях и остаточные деформации их элементов, превышающие нормативные значения;

- при наличии деформаций металлоконструкций и различных повреждений конструкций, вызванных аварийными ситуациями при эксплуатации, пожаром или стихийными природными бедствиями.

1.3.7 Решение о дальнейшей эксплуатации буровой установки с истекшим расчетным сроком службы, прошедшей обследование, принимается предприятием-владельцем этой установки по согласованию с местным органом Госгортехнадзора России на основании проведенного обследования и заключения, подготовленного комиссией.

1.4 Организация обследования

1.4.1 Обследованию подвергают буровую установку с истекшим расчетным сроком службы, находящуюся в рабочем состоянии.

1.4.2 Сроки проведения обследования определяет предприятие-владелец, по возможности совмещая их со сроками проведения плановых ремонтов и освидетельствований.

1.4.3 Обследование буровых установок осуществляют предприятия, имеющие лицензию органов Госгортехнадзора России на осуществление такого вида деятельности.

1.4.4 Выполнение работ по обследованию буровых установок оформляется приказом по предприятию-владельцу о создании специальной комиссии.

Рекомендуемая форма приказа о проведении обследования буровой установки дана в приложении А.

1.4.5 Целями и задачами комиссии являются:

- проведение анализа существующей эксплуатационной и нормативной документации;

- обеспечение подвесными площадками и необходимым инструментом для осмотра металлоконструкций вышки;

- организация подготовки буровой установки к обследованию в работоспособном, полностью укомплектованном состоянии, очищенной от грязи и ржавчины;

- проведение обследования буровой установки с истекшим расчетным сроком службы;

- организация контроля за ходом выполнения и качеством работ;

- проведение обследования элементов металлоконструкций вышки и основания, узлов и агрегатов, инструмента буровой установки с применением методов неразрушающего контроля по утвержденным методикам;

- обеспечение безопасности проведения работ при обследовании буровой установки;

- оформление акта обследования технического состояния буровой установки.

Рекомендуемая форма акта обследования технического состояния буровой установки дана в приложении Б;

- в случае положительных результатов обследования, организация подготовки и проведения испытания буровой установки;

- подготовка для руководства предприятия заключения о возможности или невозможности дальнейшей эксплуатации буровой установки;

- в случае продления срока эксплуатации указать рекомендуемый срок продления;

- согласование заключения о техническом состоянии буровой установки в территориальном органе Госгортехнадзора России.

Рекомендуемая форма акта заключения о техническом состоянии буровой установки дана в приложении В.

1.5 Предъявляемая документация

1.5.1 Документация, предъявляемая комиссии:

- паспорт на основное и вспомогательное оборудование (вышка, кронблок, талевый блок, крюк, лебедочный модуль и т.д.)

- сертификат на талевый канат.

В паспортах должны содержаться все сведения о проведении технических освидетельствований, перемонтаже, ремонтных и других работах, если это имело место.

1.5.2 Кроме паспортов, комиссии должны быть представлены:

- все виды имеющейся в наличии эксплуатационной документации, содержащей данные об осмотрах буровой установки, а также ранее проведенных обследованиях;

- чертежи, расчеты и технические условия на проведенные ремонты с указанием сведений о материалах вновь установленных элементов и примененных сварочных материалах, если это имело место;

- эскизы металлоконструкций буровой установки с указанием расположения и величины деформаций, если это имеет место на момент обследования.

2 ПОДГОТОВКА БУРОВОЙ УСТАНОВКИ К ОБСЛЕДОВАНИЮ

2.1 Предъявляемая к обследованию буровая установка должна находиться в работоспособном состоянии.

2.2 Обследование технического состояния буровой установки включает в себя проверку:

буровой вышки, с установленным на нее оборудованием (крюкоблок, кронблок, рама кронблока, магазины для свечей, механизмы комплекса АСП, платформа верхнего рабочего);

основания, с установленным на него оборудованием;

устройства для подъема вышки;

электрооборудования;

электроаппаратуры.

2.3 Конструкции буровой установки должны быть очищены от грязи, масла и ржавчины.

2.4 Окраска конструкций буровой установки перед обследованием не допускается.

2.5 Вышка при обследовании может находиться как в вертикальном, так и в горизонтальном положении. Решение об этом принимает комиссия.

2.6 В случае необходимости должны быть подготовлены специальные площадки для проведения работ по обследованию на высоте.

3 ОСНОВНЫЕ РАБОТЫ, ПРОВОДИМЫЕ ПРИ ОБСЛЕДОВАНИИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ БУРОВОЙ УСТАНОВКИ

3.1 Проверка комплектности буровой установки.

3.2 Ознакомление и анализ технической эксплуатационной и ремонтной документации (п. 1.5) буровой установки.

3.3 Внешний осмотр комплекса буровой установки, дающий визуальное представление об общем состоянии металлоконструкций, механизмов и агрегатов, электро-, гидро- и пневмооборудования.

3.4 Проверка состояния основных несущих элементов металлоконструкций с применением неразрушающего контроля.

3.5 Проверка сварных и болтовых соединений.

3.6 Проверка состояния механизмов, агрегатов, канатно-блочных систем и других узлов и деталей с проведением необходимых измерений величин износа элементов механизмов.

3.7 Проверка состояния канатов.

3.8 Проверка состояния электрооборудования, электроаппаратуры, приборов безопасности.

3.9 Проверка состояния гидро- и пневмооборудования.

3.10 Проверка функциональной работоспособности узлов и агрегатов буровой установки.

3.11 Отбор проб образцов (при необходимости) для химического анализа и проверки механических свойств несущих элементов металлоконструкций.

3.12 Эскизирование (при необходимости) обнаруженных общих и местных деформаций и повреждений элементов металлоконструкций.

Обследованию подлежит 100 % основных элементов металлоконструкций, в том числе все элементы, находящиеся в наиболее неблагоприятных условиях по уровню напряжений, располагающиеся в зонах возможных механических повреждений, агрессивности воздействий внешней среды, вибрации.

4 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ

4.1 Основные этапы обследования металлоконструкций

4.1.1 Обследованию должны быть подвергнуты следующие основные металлоконструкции буровой установки:

- вышки с платформой верхового рабочего, с магазином для обеспечения спуско-подъемных операций, с подкронблочной площадкой;

- основание вышечного блока;

- основание насосного блока;

- укрытие буровой площадки;

- устройство для подъема вышки;

- лестницы и площадки буровой установки;

- консольно-поворотный кран.

4.1.2 Обследование состояния металлоконструкций буровой установки включает следующие этапы:

- внешний осмотр состояния несущих и вспомогательных элементов, а также сварных и болтовых соединений;

- дополнительную проверку элементов металлоконструкций, сварных и болтовых соединений, предположительно имеющих дефекты;

- проверку прямолинейности и измерение деформаций элементов металлоконструкций;

- отбор проб для определения химического состава и механических свойств металла несущих и вспомогательных элементов металлоконструкций (производится по решению комиссии);

- анализ обнаруженных неисправностей и составление заключения о результатах обследования.

4.2 Предварительный внешний осмотр металлоконструкций и соединений

4.2.1 При внешнем осмотре визуальный контроль обязателен для всех участков несущих элементов металлоконструкций, вспомогательных элементов, включая настилы, лестницы, переходные площадки и их ограждения, а также сварных и болтовых соединений.

4.2.2 Если внешний осмотр металлоконструкций затруднительно производить со стационарных площадок, настилов и лестниц буровой установки, его выполняют либо с подмостков, имеющих ограждения, либо со специальных люлек, платформ и других приспособлений для осмотра, специально подготовленных для проведения обследования.

4.2.3 В некоторых случаях, когда изготовление приспособлений для осмотра недоступных элементов затруднительно, можно использовать оптические средства: призменные бинокли не менее шестикратного увеличения, школьные телескопы с увеличением в 32 и 64 раза, зрительные трубы типа ЗРТ-460 и другие аналогичные приборы.

4.2.4 При проведении внешнего осмотра обращают особое внимание на наличие следующих дефектов, влияющих на работоспособность и эксплуатационную пригодность металлоконструкций и представляющих возможную опасность последующего разрушения:

- трещин в основном металле;

- трещин в металле сварных швов и околошовной зоне;

- мест с возможными трещинами;

- местных механических повреждений (разрывы, вырубки, изломы, вмятины);

- расслоений основного металла;

- закатов основного металла;

- местных коррозийных повреждений и дефектов антикоррозийной защиты;

- дефектов сварных швов;

- подтеков металла;

- изменений геометрических форм элементов.

4.2.5 Проводят визуальный контроль для определения некачественных стыковых, фланцевых, болтовых, заклепочных, пальцевых (шарнирных) соединений (ослабление затяжки, отсутствия болтов и заклепок и др.).

4.2.6 Места, в которых можно предполагать наличие трещин и других дефектов, следует осматривать с помощью лупы 10-ти кратного увеличения.

4.2.7 Внешними признаками наличия трещин могут являться подтеки ржавчины, выходящие на поверхность металла, и шелушение краски.

4.2.8 При осмотре необходимо проверить наличие крючков, шплинтов, булавок на крепежных деталях и в съемных перильных ограждениях.

4.3 Дополнительная проверка элементов металлоконструкций, сварных и болтовых соединений

4.3.1 При обнаружении дефектов или признаков их наличия на участках элементов металлоконструкций или сварных швов эти зоны должны быть очищены от грязи, краски, пыли, а также от коррозии до металлического блеска с помощью металлических щеток и обдува сжатым воздухом. В сомнительных случаях соответствующий участок основного металла или участок сварного шва необходимо зачистить наждачным кругом, напильником, наждачной шкуркой и протравить.

При очистке запрещается наносить удары зубилом или молотком, оставляющие вмятины и зарубки на поверхности обследуемого участка.

4.3.2 После подготовки участков к проверке для уточнения наличия трещин можно использовать следующие методы:

- хорошо заточенным зубилом вдоль предполагаемой трещины снимают небольшую стружку; ее разделение на две части свидетельствует о наличии трещины;

- зону предполагаемой трещины смачивают керосином, затем ее покрывают водным раствором мела, который после высыхания обозначает наличие трещины темной полоской;

- используя смесь керосина (70 %) с трансформаторным маслом (30 %) и добавкой яркого анилинового красителя (10 граммов на 1 литр смеси), трещина обнаруживается достаточно легко.

4.3.3 Рекомендуется для наиболее объективного получения информации о дефектах применять неразрушающие методы контроля: ультразвуковые, магнитопорошковые (см. приложение Г). Дефектоскопия проводится в соответствии с требованиями по эксплуатации приборов и методиками, утвержденными в установленном порядке.

4.3.4 При выявлении трещин следует обратить внимание на направления развития трещин и их распространение на следующие элементы:

- стыковые соединения;

- фланцевые соединения;

- узлы примыкания элементов конструкций;

- стыки поясов;

- зоны резкого перехода сечений;

- сварные швы, расположенные поперек действующего в растянутых элементах усилия;

- зоны сближения сварных швов менее 50 мм;

- болтовые соединения.

4.3.5 Особое внимание необходимо обратить на места, подвергшиеся ранее ремонту с применением сварки, выполненной в процессе - эксплуатации буровой установки. Контролируют состояние сварного шва и околошовную зону (шириной 20 ... 30 мм), так как здесь возможно образование вторичных трещин из-за некачественных швов, полученных при определенных неудобствах выполнения сварочных работ.

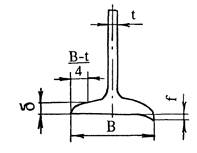

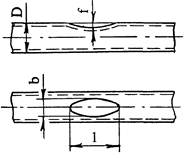

4.3.6 Степень поражения металла коррозией определяют путем сравнения размеров толщин элементов металлоконструкций в пораженном коррозией месте с неповрежденным сечением элемента. При этом контроль осуществляют или непосредственным измерением толщины открытого сечения элемента стандартным мерительным инструментом, или при помощи ультразвукового толщиномера для замкнутых сечений (см. приложение Г). Стенки труб основных несущих элементов буровой вышки необходимо замерять по окружности в четырех точках через каждые 3 м длины.

В случае обнаружения в металлоконструкциях мест возможного скопления влаги необходимо выполнить дренажные отверстия диаметром 10 … 16 мм в самой нижней точке не ближе 50 мм от сварных швов.

4.3.7 При контроле состояния болтовых соединений особое внимание обращают на: наличие подкладок, зазоры по стыкам, затяжку всех болтов (100 % контроль), наличие предохранительных против отвинчивания элементов (пружинных шайб, отгибных шайб, контргаек, шплинтов и др.), степень поражения коррозией крепежных деталей.

При наличии в болтовом соединении оборванных болтов более 2-х шт. производится их замена на новые и выборочный контроль 3-х вновь вывернутых болтов, которые проверяются на наличие трещин и повреждений резьбы. В резьбе не должно быть искаженного профиля и забоин. Болт, у которого число срезанных витков резьбы более одного, должен быть отбракован.

Наличие трещин в болте устанавливается визуально или, при отсутствии внешних признаков трещин, методами, указанными в приложении Г. При обнаружении хотя бы одного болта с трещиной производится контроль всех болтов контролируемого соединения путем осмотра при последовательном их вывинчивании.

При обнаружении ослабленного болта производится его затяжка динамометрическим ключом или специальным ключом с контролем крутящего момента заданной величины. Необходимый момент затяжки принимается по эксплуатационной документации.

В каждом болтовом соединении основных несущих элементов металлоконструкции контролируется затяжка всех болтов.

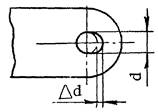

4.3.8 Пальцы и оси, соединяющие элементы металлоконструкций, при выявлении повреждений фиксирующих элементов (ригелей, торцевых шайб, гаек и т.п.), что является свидетельством наличия осевых усилий в соединении, следует демонтировать и подвергнуть их и их посадочные места тщательному осмотру на предмет выявления дефектов.

Такие дефекты, как большой люфт, погнутость осей и пальцев, их эллипсность, не допускаются и требуют замены деталей на новые.

4.3.9 Перечень дефектов металлоконструкций и нормы отбраковки приведены в приложении Д, табл. Д1 и табл. Д2.

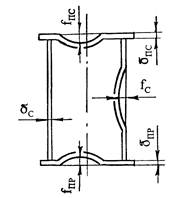

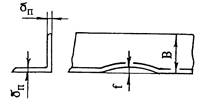

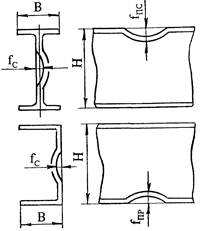

4.4 Проверка прямолинейности и измерение деформаций элементов металлоконструкций

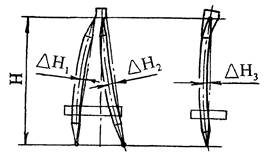

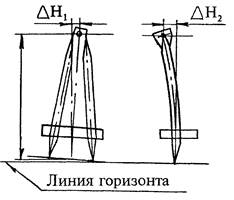

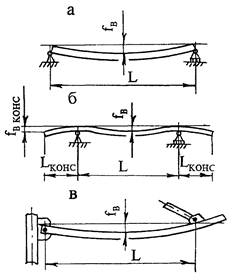

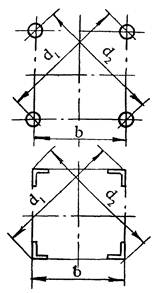

4.4.1 Прямолинейность мачтовых вышек буровых установок проверяется по всей высоте граней вышки в двух взаимно-перпендикулярных плоскостях (см. приложение Д).

Проверка отклонений от прямолинейности ног вышки производится при помощи стальных струн диаметром 1,5 ... 2,0 мм, натягиваемых параллельно ноге на некотором расстоянии, позволяющем обойти имеющиеся на конструкции выступы (кронштейны, фланцы, проушины и т.п.).

Замеряют расстояние от струны до ноги (труба, прокатный профиль) в сечениях фланцевых соединений секций и в средней части секции.

В случае затруднений с натяжением струны по всей высоте вышки, допускается выполнять проверку прямолинейности вышки на длине двух секций с последовательным натяжением струны по участкам на всей высоте.

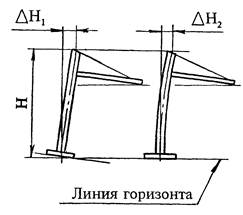

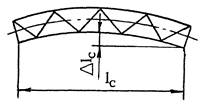

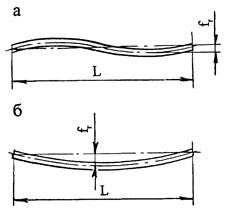

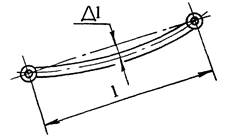

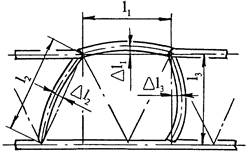

4.4.2 Деформацию балок, ферм и других металлоконструкций буровой установки определяют с помощью натянутой струны, относительно которой замеряют расстояние до соответствующего элемента конструкции.

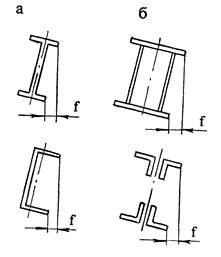

4.4.3 Скручивание балок, ферм и других горизонтально расположенных конструкций определяют с помощью отвесов с замером расстояний от кромок верхнего и нижнего поясов до отвеса в 3 - 4-х сечениях, равномерно расположенных по пролету между опор.

4.4.4 Деформации (погнутости) отдельных стержней определяют величиной прогиба относительно струны, натянутой между узлами параллельно стержню.

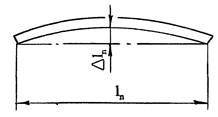

4.4.5 Проверка перпендикулярности вертикально расположенных конструкций производится при помощи отвеса или применением теодолита и реек.

4.4.6 Допустимо применение других методов измерений, обеспечивающих точность 2 мм.

4.4.7 Характер основных деформаций металлоконструкций и нормы их предельных отклонений приведены в приложении Д, табл. Д1.

4.5 Определение химического состава и механических свойств металла элементов металлоконструкций

4.5.1 Необходимость определения химического состава и механических свойств металла может возникнуть в следующих случаях:

- в паспортах на конструкции буровой установки отсутствуют документы, удостоверяющие марку, химический состав и механические свойства металла на основные несущие и вспомогательные элементы металлоконструкций;

- температурный режим эксплуатации буровой установки, указанный в паспортах конструкций, не соответствует температурному режиму, указанному в документах (сертификатах и др.), для данных марок сталей;

- конструкции буровой установки подвергались ремонту или модернизации (реконструкции), а документы на материал элементов, использованных в конструкциях, в паспортах отсутствуют;

- если в проверяем элементе возникли трещины.

4.5.2 Отбор проб для химического анализа механических свойств металла производят в соответствии с рекомендациями приложения Е, п. Е1.

4.5.3 Отбор образцов для анализа механических свойств металла выполняют по рекомендациям, изложенным в приложении Е, п. Е2.

4.6 Анализ обнаруженных неисправностей металлоконструкций и составление заключения о результатах обследования

4.6.1 В процессе обследования металлоконструкций должны быть зафиксированы и подвергнуты анализу на предмет их влияния на работоспособность конструкции следующие дефекты:

- трещины всех видов, направлений и размеров в любых элементах конструкций;

- общие деформации конструкций и их элементов, возникшие при изготовлении, транспортировке, монтаже или эксплуатации;

- местные деформации узлов и элементов металлоконструкций;

- наличие зон возникновения высокой концентрации напряжений под нагрузкой (резкие перепады размеров соседних сечений, малые радиусы переходов сечений и др.) в элементах конструкции;

- закаты, подрезы и расслоения основного металла элементов конструкций;

- наличие металла основных несущих элементов конструкций с низкими значениями величин ударной вязкости (менее 20 Дж/см2);

- отверстия с необработанными кромками, прожженные, не окаймленные по контуру, заваренные в несущих элементах конструкций;

- вмятины, забоины и другие повреждения поверхности металла, возникшие в результате правки элементов конструкций в холодном состоянии;

- незачищенные валики, наплавленные дуговой сваркой с целью правки элемента;

- коррозия, связанная с уменьшением толщины элементов сечения основных несущих конструкций;

- заусенцы, шероховатости свободных кромок элементов несущих конструкций;

- пересечение, сосредоточение, сближение и резкое изменение направлений сварных швов в элементах конструкций;

- прерывистые сварные швы, крепящие стенки балок к поясам и узловые фасонки к поясам ферм;

- стыковые сварные швы в элементах несущих конструкций, выполненные без выводных планок;

- остатки шлака, брызг и наплывов металла в несущих элементах конструкций, оставшиеся после окончания сварочных работ;

- остатки сварных швов, временно скреплявших монтажные детали с несущими элементами конструкций;

- различные дефекты сварных швов (отсутствие подварки корня шва при соединении элементов встык; несплавления по кромкам угловых швов; швы без гладкой или мелкочешуйчатой поверхности; швы валиковые без плавного перехода к основному металлу элемента; неполный провар стыковых швов; шлаковые включения и скопления газовых пор в швах; незаваренные кратеры, зарубки или недорезы на поверхности шва от механических воздействий и т.п.);

- сварные соединения с повышенным содержанием серы и фосфора в металле (свыше 0,1 %).

4.6.2 Все обнаруженные дефекты должны быть занесены в "Сводную ведомость неисправностей и дефектов металлоконструкций, узлов и деталей, электрооборудования и электроаппаратуры" (приложение Ж).

Рекомендуется составлять эскизы дефектов с указанием всех необходимых размеров, характеризующих повреждения, с привязкой дефектного элемента к чертежам общего вида конструкций.

4.6.3 По всем обнаруженным дефектам проводится анализ состояния конструкции и сопоставление величин неисправностей с допустимыми величинами, руководствуясь официальными нормативными документами, а также сведениями, приведенными в приложении Д).

4.6.4 После анализа состояния металлоконструкций и принятия конкретного решения по каждому обнаруженному дефекту и по вышечному блоку в целом (ремонт, замена, снижение грузоподъемности, списание), комиссия, проводящая обследование, записывает результаты проведенной работы в соответствующем разделе акта обследования технического состояния буровой установки.

5 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СОСТОЯНИЯ МЕХАНИЗМОВ, КАНАТНО-БЛОЧНЫХ СИСТЕМ, ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И ДРУГИХ УЗЛОВ

5.1 Основной перечень работ по обследованию. (Номенклатура обследуемых объектов является рекомендуемой и уточняется по решению комиссии.)

5.1.1 Обследованию должны быть подвергнуты следующие основные объекты оборудования буровой установки:

- буровые лебедки (барабаны, валы, редукторы);

- тормозные устройства (ленточные, гидродинамические и электромагнитные тормоза, рукоятки тормозные);

- агрегаты талевой системы (кронблоки, талевые блоки, шкивы, крюки и специальные подвески, устройства для крепления неподвижной ветви талевого каната);

- талевые канаты;

- муфты (постоянные, сцепные, электромагнитные);

- цепные передачи (звездочки, цепи);

- карданные валы;

- вертлюги;

- буровые роторы с трансмиссией;

- манифольд;

- оборудование циркуляционной системы;

- комплекс дизель-гидравлического привода;

- дополнительные механизмы, обеспечивающие спускоподъемные операции (ключи для свинчивания и развинчивания свечей, устройства для удержания колонны бурильных труб, пневмораскрепители, вспомогательные лебедки);

- буровые насосы;

- приводы буровых установок (механические, гидравлические и пневматические);

- тали вспомогательных грузоподъемных устройств;

- лебедки вспомогательные;

- компенсаторы монтажные;

- система пневмоуправления;

- сосуды, трубопроводы и т.п., работающие под давлением.

5.1.2 Обследование состояния механизмов, канатно-блочных систем, грузозахватных приспособлений и других объектов оборудования включает следующие этапы:

- визуальный внешний осмотр агрегатов, узлов и деталей объектов оборудования и проверка их состояния без разборок;

- проверка состояния агрегатов и их элементов, связанная с разборкой и инструментальными измерениями неисправностей;

- проверка функциональной работоспособности агрегатов и узлов буровой установки;

- анализ обнаруженных неисправностей.

5.2 Визуальный внешний осмотр агрегатов, узлов и деталей

5.2.1 Визуальный внешний осмотр и проверку состояния без разборки проводят для всех без исключения агрегатов, узлов и деталей объектов оборудования, перечисленных в п. 5.1.1.

5.2.2 Если внешний осмотр объектов оборудования затруднительно или невозможно производить со стационарных площадок, настилов и лестниц буровой установки, его выполняют со специально изготовленных для проведения обследования подмостков, специальных люлек, платформ и других приспособлений с ограждением.

5.2.4 При проведении внешнего осмотра обращают особое внимание на наличие следующих неисправностей (или подозрений на дефекты), влияющих на работоспособность агрегата или узла и представляющих возможную опасность разрушения или отказа в работе:

- трещин всех видов, размеров и направлений в деталях и сборочных единицах;

- мест с возможными трещинами;

- механических повреждений и разрушений деталей и сборочных единиц;

- общих и местных деформаций элементов оборудования;

- износа трущихся поверхностей сопрягающихся пар;

- коррозионных повреждений узлов и деталей;

- ослабленных креплений агрегатов и узлов (отсутствие болтов, ослабление затяжки и пр.);

- чрезмерной затяжки подшипниковых узлов (определяют по нагреву узла);

- загрязненности агрегатов и узлов от смазки и течи масла из редукторов, коробок скоростей и других мест размещения смазочных материалов.

5.2.5 Места, в которых можно предполагать наличие трещин и других плохо просматриваемых дефектов, необходимо осматривать при помощи лупы 10-ти кратного увеличения.

5.2.6 Проверка наличия смазочных материалов в агрегатах, имеющих масляные картеры, производится с помощью масляного щупа или других устройств для контроля уровня масла.

5.3 Проверка состояния агрегатов и их элементов после разборки и инструментальные измерения неисправностей

5.3.1 После предварительного внешнего контроля агрегатов, узлов и доступных для осмотра открытых деталей производят вскрытие смотровых крышек или разборку механизмов для проверки их состояния и проведения инструментальных измерений обнаруженных неисправностей.

5.3.2 Все зоны, подлежащие контролю, должны быть очищены от грязи, смазки, ржавчины для возможности получения достоверных результатов определения дефектов и точности измерений.

5.3.3 Для обнаружения в деталях дефектов рекомендуется использовать лупы 10-ти кратного увеличения и неразрушающие методы контроля, изложенные в приложении Г.

5.3.4 Так как наиболее опасными для эксплуатации из-за возможного разрушения детали являются трещины, особое внимание при обследовании следует обращать на зоны их возможного зарождения и развития:

- места резкого изменения сечений с относительно малыми размерами галтелей;

- участки со шпоночными и шлицевыми канавками, с резьбой, с поперечными канавками, отверстиями;

- места с поверхностными механическими повреждениями.

5.3.5 Для измерения величин деформации деталей, износа, отслоений, поверхностного контактного выкрашивания, коррозии можно пользоваться линейкой, рулеткой, штангенциркулем, штангензубомером, шаблонами для различных профилей (ручьи блоков, канавки на грузовых барабанах и др.).

5.3.6 Величина износа или коррозии участка (участков) детали определяется сравнением замеренного параметра с размером по чертежу либо по участку, где износ отсутствует или имеет незначительную величину.

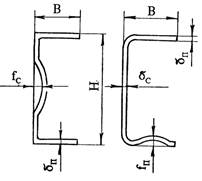

5.3.7 Обследование редукторов и коробок перемены скоростей, агрегатов и механизмов буровой установки независимо от их типа, конструкции и габаритов включает следующие виды работы:

- проверяют целостность корпуса и опорных фланцев;

- проверяют крепление к раме механизма (наличие болтов, ослабление затяжки);

- контролируют качество уплотнения валов и разъемов;

- проверяют состояние зубчатых зацеплений (наличие трещин в основании зубьев, поломанных, деформированных и изношенных зубьев, рабочих поверхностей зубьев с контактным выкрашиванием);

- проверяют состояние подшипниковых узлов (целостность подшипников, износ колец и тел качения);

- контролируют валы на наличие трещин;

- контролируют наличие смазочных материалов;

- проводят все необходимые замеры параметров неисправностей.

Рекомендуется при обследовании редукторов руководствоваться требованиями ГОСТ 16162-93Е "Редукторы зубчатые. Общие технические условия".

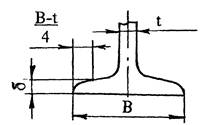

5.3.8 Обследование грузовых барабанов буровых и вспомогательных лебедок включает проверку:

- состояния корпуса барабана (поверхностного износа цилиндрической обечайки гладкого барабана и реборд при многослойной навивке канатов, износа ручьев и гребешков барабана с нарезкой, наличие трещин в корпусе барабана);

- состояния узла крепления каната к барабану;

- состояния оси или вала барабана;

- качества крепления зубчатого венца (при наличии) и состояния зубьев;

- состояния подшипниковых узлов (при наличии).

5.3.9 Обследование тормозов и тормозных систем включает проверку:

- крепления тормоза к раме (наличие болтов, ослабление затяжки болтов);

- состояния тормозных лент и накладок (попадание смазки на рабочую поверхность, износ тормозных лент в ленточных тормозах и тормозных накладок в колодочных тормозах);

- состояния стальных тормозных лент у ленточных тормозов и колодок колодочных тормозов и их крепление к раме тормоза;

- радиального биения тормозного шкива, износа его поверхности, наличия трещин на рабочей поверхности и поверхностного выкрашивания;

- состояния рычажной системы тормоза и износа осей, пальцев и отверстий под них;

- состояния приводов тормоза (гидравлического толкателя, пневматического привода, пружин и др.);

- состояния коленчатого вала.

При обследовании рекомендуется руководствоваться требованиями ГОСТ 12.2.041-79 "Оборудование буровое. Требования безопасности". В процессе обследования тормозов и тормозных систем выполняют все необходимые замеры неисправностей.

5.3.10 Обследованию подлежат все муфты, применяемые в буровой установке для соединения концов валов агрегатов и механизмов: глухие муфты; зубчатые муфты; шарнирные муфты (карданные валы); упругие муфты; сцепные кулачковые, зубчатые, фрикционные, шинно-пневматические муфты; электромагнитные муфты скольжения; электромагнитные порошковые муфты.

Обследование включает проверку:

- качества посадки полумуфт на концы валов;

- состояния шпоночных и шлицевых соединений;

- состояния фланцев, болтов, пальцев;

- состояния зубьев в зубчатых муфтах (см. требования ГОСТ 5006-83Е "Муфты зубчатые. Технические условия");

- состояния упругих элементов в упругих эластичных муфтах;

- состояния валов, шарнирно соединенных с ними крестовин, крепления болтов;

- состояния кулачков и зубьев в сцепных муфтах;

- состояния фрикционных дисков, накладок во фрикционных муфтах;

- наличия смазки в зубчатых постоянных муфтах;

- наличия и состояния кожухов ограждения муфт и карданных валов.

При проведении обследования муфт необходимо руководствоваться инструкцией по эксплуатации. В процессе обследования проводят необходимые измерения по параметрам дефектов.

5.3.11 Обследование цепных передач и цепных редукторов агрегатов и механизмов буровой буровой установки включает проверку:

- состояния цепей (наличие дефектных пластин, валиков, роликов; отсутствие в одном ряду отдельных элементов цепи из-за их разрушения, отсутствие отдельных шплинтов);

- состояния натяжения цепей;

- подвижности цепи в шарнирных соединениях;

- отсутствия пропеллерности и серповидности отдельных пластин цепи;

- отсутствия окалины, трещин, заусенцев и коррозии;

- состояния звездочек цепных передач (отсутствие отдельных зубьев из-за поломки, деформация зубьев, износ рабочих поверхностей зубьев, наличие трещин);

- целостности корпуса цепного редуктора и опорных фланцев;

- крепления цепного редуктора и подшипниковых опор к раме (наличие болтов, ослабление затяжки);

- состояния смазки цепных передач (наличие масла в картере редукторов, отсутствие утечек, масла и пр.).

При обследовании цепных передач следует руководствоваться требованиями инструкции по эксплуатации буровых установок и техническими требованиями ГОСТ 21834-87 "Цепи приводные роликовые повышенной прочности и точности. Технические условия", ГОСТ 591-69 "Звездочки к приводным роликовым и втулочным цепям. Методы расчета и построения профиля зуба и инструмента. Допуски", ГОСТ 592-81 "Звездочки для пластинчатых цепей. Методы расчета и построения профиля зуба и инструмента. Предельные отклонения", ГОСТ 13568-75 "Цепи приводные роликовые и втулочные. Общие технические условия", ГОСТ 13576-81 "Звездочки для приводных зубчатых цепей. Методы расчета и построения профиля зубьев. Предельные отклонения".

В процессе обследования проводят необходимые замеры параметров неисправностей элементов цепных передач.

5.3.12 Обследование канатных блоков талевых и вспомогательных механизмов буровой установки включает проверку:

- состояния обода блока с желобом для каната (износ дна канавки и боковых стенок желоба, скол реборд блока);

- состояния диска и ступицы блока (наличие трещин, механические повреждения и др.);

- состояния рамы кронблока и крепления ее к балкам несущей рамы (наличие болтов, степень затяжки);

- состояния подшипниковых узлов;

- состояния осей и траверс;

- наличия смазки в подшипниковых узлах;

- наличия и состояния защитных кожухов.

Проверку степени износа профиля желоба производят при помощи соответствующих шаблонов. При обследовании канатных блоков талевых механизмов следует руководствоваться требованиями инструкции по эксплуатации буровых установок.

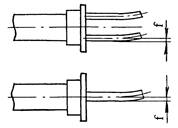

5.3.13 Обследование канатов включает проверку:

- наличия обрывов проволок на всей рабочей длине каната;

- наличия разрыва пряди каната;

- поверхностного и внутреннего износа;

- поверхностной и внутренней коррозии;

- наличия зоны с местным уменьшением диаметра каната;

- наличия деформации в виде волнистости, коррзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов каната, местного увеличения диаметра;

- наличия различных механических повреждений;

- состояния крепления концов каната на барабанах и на конструкциях буровой установки.

Осмотр и браковку канатов следует проводить согласно инструкции на эксплуатацию буровой установки, а также руководствуясь рекомендациями "Правил устройства и безопасной эксплуатации грузоподъемных кранов", [30] и "Правил безопасности в нефтяной и газовой промышленности", [33].

5.3.14 Обследование приспособления для крепления неподвижной ветви талевого каната включает проверку:

- состояния станины устройства и крепления ее к раме основания буровой установки (наличия болтов, ослабления затяжки болтов, качество сварных швов);

- состояния крепления каната в зажимах;

- состояния барабана, рычага и осей;

- состояния подшипниковых узлов и наличия в них смазки;

- состояния датчика натяжения каната.

При обследовании устройства для крепления неподвижной ветви талевого каната рекомендуется руководствоваться требованиями инструкции по эксплуатации буровых установок.

5.3.15 Обследование крюков и специальных подвесок включает проверку:

- состояния тела крюка и его зева (трещины, износ, механические повреждения, наличие заклепок у пластинчатых крюков);

- состояния боковых крюков, предохранительного устройства, отверстия и оси крепления крюка к вилке штока, наличия стопорной планки оси;

- состояния корпуса подвески;

- состояния штока (ствола) с вилкой, наличия гайки на резьбовом конце и крепления стопорной планки;

- состояния пружин;

- состояния крепления крюковой подвески к талевой подвеске.

При обследовании крюков и специальных подвесок рекомендуется руководствоваться требованиями инструкции по эксплуатации буровых установок.

5.3.16 Обследование вертлюгов включает проверку:

- состояния центрального ствола и корпуса вертлюга;

- состояния штропа и его крепления к корпусу;

- состояния подшипниковых узлов;

- герметичности масляной ванны.

При обследовании вертлюгов необходимо руководствоваться инструкцией по эксплуатации буровых установок.

5.3.17 Обследование буровых роторов включает проверку:

- состояния станины и ее крепления к металлоконструкциям основания;

- состояния стола;

- состояния конической передачи;

- состояния подшипниковых узлов;

- герметичности масляной ванны.

При обследовании буровых роторов необходимо руководствоваться требованиями инструкции по эксплуатации буровых установок.

5.3.18 Обследование подшипниковых узлов агрегатов и механизмов буровой установки включает проверку:

- состояния крепления опор подшипников (наличие болтов, ослабление затяжки);

- целостности корпусов опор подшипников;

- состояния колец, тел качения, сепараторов (контактные выкрашивания на беговых дорожках колец и телах качения, целостность сепараторов, наличие осевых и радиальных люфтов из-за износа элементов подшипника);

- состояния посадок подшипников в корпусе и на валу (оси);

- состояния крышек подшипниковых узлов и уплотнений.

5.3.19 Обследование всех шарнирных соединений элементов механизмов включает проверку износа отверстий, наличия забоин, подтеков смазки, состояния оси и других дефектов.

5.3.20 Обследование состояния гидросистем, гидрооборудования и трубопроводов включает проверку:

- шестеренчатых насосов (состояние их крепления, состояние корпусных деталей, шестеренок, узлов уплотнения, наличие гидравлической жидкости);

- поршневых насосов и гидромоторов (состояние их крепления, состояние корпусных деталей, приводных валов, блоков цилиндров, подшипниковых узлов, поршней, шатунов, уплотнений, пружин);

- гидроцилиндров (состояние их крепления, состояние корпусов, гильз, штоков, манжетодержателей, крышек, каналов для подвода жидкостей);

- гидрораспределителей (состояние их крепления, состояние корпусных деталей, золотников, манжет, упорных колец, пружин, заглушек, уплотнительных колец, перепускных клапанов, рукояток, вилок, серьг, кронштейнов);

- предохранительных клапанов (состояние корпусных деталей, золотников, пружин, седел, уплотнительных колец, гаек колпаков);

- трубопроводов (состояние стальных труб и гибких рукавов, соединений);

- баков (резервуаров), в том числе состояние корпусов, перегородок, крышек, заливочных фильтров, пробковых кранов, спускных пробок, фильтров;

- фильтров (состояние сетчатых фильтрующих дисков, стержней, корпусов, крышек, клапанов, пружин, пробок);

- гидрошарниров (состояние корпусов, обойм, колец трубопроводов);

- радиаторов (состояние коллекторов масляных, бачков заливных, клапанов редукционных, пробок).

Гидросистемы и комплектующее ее гидрооборудование, в том числе предохранительные гидроклапаны, гидроаккумуляторы, гидромоторы и насосы, а также рабочая жидкость, трубы и рукава, должны иметь сертификаты о качестве завода-изготовителя.

При обследовании гидрооборудования буровых установок необходимо руководствоваться требованиями инструкции по эксплуатации гидросистем, гидрооборудования и трубопроводов.

5.3.21 Обследование состояния пневматического оборудования включает проверку:

- состояния компрессорных станций (крепление к раме агрегатов станции, крепление рамы компрессорной станции к металлоконструкциям основания буровой установки);

- состояния компрессоров (целостность корпуса, коленчатого вала, шатуна, поршней с поршневыми кольцами, цилиндров, уплотнений, фильтра и других деталей);

- состояния пневматических муфт (диска, обода, баллона шинно-пневматического);

- состояния контрприводов с разгрузочными устройствами;

- состояния шкивов ременных передач;

- состояния воздухосборников;

- состояния клапанов предохранительных;

- состояния фильтров-влагоотделителей;

- состояние вентилей, рукавов, трубопроводов и их соединений, кранов;

- состояния вертлюжков одно- и двухканальных;

- состояния пневматических тормозных цилиндров (крепление, состояние корпуса, поршня, штока, пружин, шарнирного соединения);

- состояния пневматических тормозных цилиндров буровых лебедок (состояние корпуса, поршня со штоком, цапф);

- состояния пневматических цилиндров пневмораскрепителей;

- состояния тормозных кранов;

- состояния воздушных резервуаров.

При обследовании состояния пневматического оборудования необходимо руководствоваться инструкцией по эксплуатации буровой установки, а также техническими требованиями, указанными в паспортах на покупное оборудование.

5.3.22 Обследование состояния силового агрегата включает проверку:

- дизеля;

- турботрансформатора;

- соединительной муфты;

- масляных водяных радиаторов;

- системы смазки дизеля;

- замкнутой системы рабочей жидкости турботрансформатора;

- системы водяного охлаждения;

- топливной системы.

5.3.23 Обследование состояния оборудования циркуляционной системы включает проверку:

- креплений узлов выдвижных балок с талями;

- опорных балок под виброситами и шламовыми насосами;

- состояния вибросит, гидроциклонов и шламовых насосов;

- состояния емкостей и трубопроводов;

- состояния шлангов, сопел и труб гидравлических перемешивателей, деаэратора, гидросмесителя, дегазатора;

- редукторов лопастных перемешивателей.

5.3.24 Перечень дефектов узлов и деталей агрегатов и механизмов буровой установки и нормы отбраковки приведены в приложении И.

5.3.25 При необходимости определения химического состава и механических свойств металла на отдельные детали следует руководствоваться рекомендациями п. 4.5 настоящих методических указаний, а также сведениями, приведенными в приложении Г.

5.4 Проверка функциональной работоспособности агрегатов и узлов буровой установки

Контроль работы агрегатов и узлов буровой установки включает проверку в сравнении с паспортными:

- работоспособности пневмосистем. Опрессовка пневмосистем своим компрессором на пробное давление. Проверка работоспособности всех органов управления. Пропуски воздуха не допускаются;

- работоспособности тормозных систем;

- работы силовых агрегатов, сверка показаний контрольно-измерительных приборов с нормативными (развиваемая мощность, расход масел, наработка с начала работы в часах);

- работоспособности гидросистем, гидрооборудования и трубопроводов. Опрессовка гидросистем на пробное давление. Проверка работоспособности всех органов управления. Пропуски жидкости не допускаются;

- работоспособности системы смазки;

- работы роторов, буровых насосов;

- работоспособности канатно-блочных систем на холостом ходу;

- работы механизмов на холостом ходу (вибросит, шламовых насосов, механических перемешивателей, дегазатора).

При включении агрегатов определяется наличие шумов и вибрации при их работе.

5.5 Анализ обнаруженных неисправностей узлов и деталей и составление заключения о результатах обследования

5.5.1 В процессе обследования узлов и деталей агрегатов и механизмов буровой установки должны быть зафиксированы и подвергнуты анализу все детали и узлы, имеющие неисправности, для решения вопроса о возможности их дальнейшей эксплуатации.

Необходимо рассмотреть следующие дефекты:

- трещины всех видов, размеров, направлений и расположений в любых деталях оборудования;

- контактное выкрашивание рабочих поверхностей в трущихся сопряженных парах;

- износ рабочих поверхностей в трущихся сопряженных деталях или посадочных поверхностей;

- разрушения (поломки) деталей или их элементов;

- шелушения и отслоения металла усталостного характера поверхностных деталей;

- раковины и чешуйчатые отслоения металла коррозионного характера;

- люфты радиальные и осевые при ручном опробовании;

- остаточная деформация деталей или их элементов;

- местная деформация или разрушения от напряжений сдвига, смятия;

- радиальные биения вращающихся деталей;

- волны и риски на трущихся поверхностях деталей;

- сколы, обломы (частичные разрушения) деталей;

- замасливание трущихся поверхностей фрикционных материалов;

- чрезмерная вытяжка гибких элементов;

- вмятины, забоины и другие повреждения поверхностей деталей, влияющих на прочность или работоспособность деталей;

- дефекты болтовых соединений (обрыв головок, разрушение стопорящих элементов, ослабление затяжки).

5.5.2 Все обнаруженные дефекты деталей и узлов должны быть занесены в "Сводную ведомость неисправностей и дефектов металлоконструкций, узлов и деталей, электрооборудования и электроаппаратуры", приложение Ж.

Рекомендуется составлять эскизы деталей с изображением дефектов и с указанием всех необходимых размеров, характеризующих неисправность.

5.5.3 По всем обнаруженным дефектным деталям проводится анализ и сопоставление величин неисправностей с допустимыми величинами, определяемыми официальными нормативными документами, а также сведениями, приведенными в приложении И.

5.5.4 После анализа состояния дефектных деталей и узлов и оценки их влияния на работоспособность агрегатов и механизмов буровой установки принимается конкретное решение по каждому обнаруженному дефекту (ремонт детали, ее замена).

Комиссия, проводящая обследование, на основании сделанного анализа составляет заключение о результатах проделанной работы, которое записывается в соответствующем разделе акта обследования технического состояния буровой установки.

6 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СОСТОЯНИЯ ЭЛЕКТРООБОРУДОВАНИЯ И ЭЛЕКТРОАППАРАТУРЫ

6.1 Перечень работ по обследованию состояния электрооборудования и электроаппаратуры. (Номенклатура обследуемых объектов является рекомендуемой и уточняется по решению комиссии. При необходимости уточнения номенклатуры для обследуемой буровой установки следует руководствоваться технической документацией завода-изготовителя)

6.1.1 Обследованию должны быть подвергнуты!

- кабели, провода и заземление;

- электродвигатели приводов;

- тормозные электромагниты и электродвигатели гидравлических толкателей;

- панели управления;

- устройства безопасности и контрольно-измерительные приборы;

- выпрямители и трансформаторы;

- пускорегулировочные резисторы;

- командоконтроллеры, реле, контакторы, магнитные пускатели, предохранители;

- электрическое освещение, отопление и сигнализация;

- ящик распределительный.

6.1.2 Обследование состояния электрооборудования и электроаппаратуры включает следующие этапы:

- внешний осмотр электрооборудования и электроаппаратуры и проведение необходимых для безопасной работы проверок (измерений);

- проверку работоспособности электрооборудования и электроаппаратуры ;

- разборку (при необходимости) с проведением электрических и механических измерений для подтверждения возможности нормальной эксплуатации электрооборудования и электроаппаратуры;

- составление заключения о результатах обследования.

6.2 Внешний осмотр электрооборудования и электроаппаратуры и проведение необходимых измерений

6.2.1 Внешний осмотр и проведение необходимых проверок (измерение) включает:

- визуальный осмотр элементов электрооборудования и электроаппаратуры;

- проверку действия элементов (вручную) с целью контроля отсутствия механических заеданий;

- проведение необходимых измерений (определение величин сопротивления, изоляции, резисторов, заземления отдельных элементов электрооборудования).

6.2.2 Визуальный внешний осмотр и необходимые проверки без разборки проводят для всех объектов электрооборудования и электроаппаратуры, перечисленных в п. 6.1.1

6.2.3 Визуальный внешний осмотр.

6.2.3.1 У электродвигателей приводов проверяют:

- наличие механических повреждений (поломка мест крепления, повреждения клеммной коробки и т.п.);

- состояние крепления электродвигателя (отсутствие болтов, ослабление затяжки болтов);

- наличие уплотнения на клеммных коробках;

- состояние щеткодержателей и щеток (западание щеткодержателей в шарнирах, наличие нагара на щетках, притертость щеток, износ или разрушение щеток);

- износ контактных колец и коллекторов, их значительное почернение или разрушение.

6.2.3.2 При осмотре кабелей, проводов и элементов заземления или зануления проверяют:

- состояние изоляции кабелей и проводов;

- наличие и состояние элементов заземляющих устройств, а также целостность и прочность проводников заземления и зануления, исправности заземляющих перемычек.

6.2.3.3 При осмотре тормозных электромагнитов и электродвигателей гидравлических толкателей проверяют:

- отсутствие заеданий и перекосов магнитной системы;

- отсутствие механических повреждений;

- состояние крепления.

6.2.3.4 При осмотре панелей управления проверяют:

- целостность дугогасительных камер контакторов и магнитных пускателей;

- соответствие токовых вставок автоматических выключателей номиналов плавных вставок предохранителей технической документации на электрооборудование;

- целостность монтажных проводов внешних электрических панелей управления;

- работоспособность автоматических выключателей и пакетных переключателей (проверку работоспособности производят вручную их включением-выключением).

6.2.3.5 При осмотре устройств безопасности и контрольно-измерительных приборов проверяют:

- состояние крепления устройств безопасности (ограничитель грузоподъемности с датчиками усилия в канате, ограничитель высоты подъема и др.);

- функциональную работоспособность;

- состояние разъемов.

6.2.3.6 При осмотре выпрямителей и трансформаторов проверяют:

- крепление отдельных блоков, монтажных плат, трансформаторов;

- состояние монтажа аппаратуры;

- наличие внешних механических повреждений.

6.2.3.7 При осмотре пускорегулировочных резисторов ленточного и проволочного типов проверяют:

- отсутствие замыкания соединительных перемычек и отсутствие соединения токоведущих частей с корпусом;

- целостность изоляторов и подсоединительных выводов.

6.2.3.8 При осмотре командоконтроллеров, реле, контакторов, магнитных пускателей, предохранителей проверяют:

- величину зазоров в контактах;

- легкость хода подвижных частей;

- величину усилия нажима контакторов, реле, магнитных пускателей;

- состояние крепления выводов якорей и катушек;

- состояние изоляции.

6.2.3.9 При осмотре приборов электроосвещения, электроотопления и сигнализации проверяют:

- наличие электрической арматуры, приборов, осветительных ламп и их механической исправности;

- источники питания ремонтного освещения (напряжение не свыше 42 В).

6.2.3.10 При осмотре распределительного ящика проверяют:

- исправность вводного рубильника.

6.2.4 Проверка действия электрических подвижных систем проводится одновременно с визуальным осмотром и имеет целью выявить:

- отсутствие заеданий подвижных соединений в магнитных системах аппаратов панелей управления, электромагнитов и штоков электрогидротолкателей (при проверке, осуществляемой вручную, обращают внимание на правильность прилегания контактов, отсутствие перекосов, легкость перемещения, действие возвратных пружин, механическое срабатывание автоматических выключателей);

- исправность разъемов (после разъединения);

- возможность свободного перемещения подвижных элементов приборов безопасности от руки;

- исправность предохранителей распределительного ящика и соответствие номинального тока плавкой вставки требованиям документации (использование нестандартных предохранителей не допускается).

6.2.5 Проведение необходимых измерений.

6.2.5.1 Измерения величин сопротивлений изоляции проводятся с целью обеспечения безопасной работы электрооборудования и обслуживающего персонала, а при измерении сопротивлений резисторов - с целью обеспечения соответствующих характеристик электродвигателей.

6.2.5.2 Перед измерением сопротивления изоляций электрооборудования должны быть выполнены следующие работы:

- основной рубильник должен быть выключен;

- вывешен плакат "Не включать! Работают люди!;

- плавкие вставки в месте подключения кабеля к источнику питания должны быть сняты;

- входящие в состав электрооборудования буровых установок преобразовательные устройства (управляемые выпрямители, преобразователи частоты, теристорные регуляторы напряжения и т.п.) должны быть отключены от схемы, а их сопротивление изоляции проверено в соответствии с инструкциями заводов-изготовителей этих устройств;

- полупроводниковые элементы (диоды, транзисторы, теристоры), установленные на блоках и панелях управления, должны быть закорочены;

- электрооборудование, получающее питание от фазного и нулевого проводов (осветительные, отопительные приборы и др.), должно быть отключено от нулевого провода, а лампы в осветительных цепях должны быть вывинчены.

Измерение сопротивлений изоляций проводится согласно инструкции завода-изготовителя по эксплуатации электрооборудования буровой установки.

6.2.5.3 Измерение величины сопротивлений резисторов производится измерительными индикаторами непосредственно на клеммах ящиков резисторов. Величины сопротивлений должны быть в пределах величин, указанных на принципиальной схеме.

6.2.5.4 По результатам внешнего осмотра и проведения необходимых измерений принимается решение о проверке работоспособности электрооборудования буровой установки под напряжением.

6.3 Проверка работоспособности электрооборудования и электроаппаратуры

6.3.1 Проверка действия всех видов защит включает контроль работоспособности:

- нулевой защиты;

- аварийной защиты (при отключении аварийного выключателя линейный контактор должен отключаться);

- максимальной защиты (при отключении вручную максимально-токовых реле линейный контактор должен отключаться);

- конечных выключателей (при срабатывании ограничителя движения линейный контактор отключается, после чего движение возможно осуществить только в обратном направлении).

6.3.2 Проверка регулировки и настройки электроаппаратуры включает контроль величин параметров срабатывания максимальных и тепловых реле, реле времени и др., которые должны соответствовать данным, приведенным в таблицах на электрических принципиальных схемах.

6.3.3 Контроль состояния и работоспособности подвижных и неподвижных контактов вводного рубильника осуществляется визуальным осмотром и проверкой их в действии.

6.3.4 При проверке работоспособностей выпрямителей проводят проверку:

- исправности разъемов в блоках и платах;

- наличия заземления выпрямителя;

- сопротивления изоляции между силовой частью и системой управления, между силовой частью и корпусом, между системой управления и корпусом (измерения проводят согласно инструкции по эксплуатации завода-изготовителя конкретного выпрямителя);

- работоспособности выпрямителя после подачи напряжения (проводят контроль: правильности чередования фаз питающей сети; требуемых значений напряжений источников питания; наличия и полярности управляющих импульсов на контрольных точках выпрямительных блоков; положения углов регулирования нулевого, минимального и максимального параметра; работы задатчика интенсивности; работы регулируемого источника возбуждения; работы выпрямителя при его работе на электродвигатель или активную нагрузку.

Перечисленные виды проверок и контроля проводятся в соответствии с техническим описанием и инструкцией по эксплуатации конкретного выпрямителя.

6.3.5 Проверка исправности и работоспособности цепей ремонтного освещения, прожекторов, электронагревательных приборов и включающих их устройств производится вручную включением - выключением цепей.

6.3.6 Контроль работы основного и вспомогательных механизмов включает проверку:

- работоспособности механизмов;

- обеспечения механизмами доводочных (посадочных) скоростей;

- повышенной скорости подъема и спуска легких грузов;

- обеспечения ступенчатого и автоматического разгона и торможения;

- реверсирования электроприводов;

- работы ограничителя грузоподъемности;

- работы противозатаскивателя.

Контроль и регулировочные работы проводятся в соответствии с инструкцией по эксплуатации механизмов буровой установки.

6.4 Дополнительные работы, связанные с разборкой элементов электрооборудования и электроаппаратуры

6.4.1 По результатам внешнего осмотра (п. 6.2) и проведенной проверки работоспособности электрооборудования и электроаппаратуры (п. 6.3) комиссия, проводящая обследование буровой установки, принимает решение о необходимости выполнения работ, связанных с дополнительной разборкой и проведением необходимых измерений.

Для подтверждения возможности нормальной эксплуатации электрооборудования и электроаппаратуры проводится контроль:

- механических повреждений элементов, доступ к которым возможен только после разборки узла;

- правильности установки и протертости щеток электродвигателей;

- растворов и провалов контактов контакторов, пускателей, реле;

- степени износа главных и вспомогательных контакторов, пускателей, реле;

- надежности соединений в местах пайки резисторов, конденсаторов, диодов и др. в панелях управления;

- отсутствия конденсата внутри электродвигателей.

6.4.2 Наличие механических внутрикорпусных повреждений выявляется визуально. При обнаружении ослабления креплений элементов проводится подтяжка болтовых соединений.

6.4.3 Правильность установки и прилегания щеток проверяется визуально. При нормальном прилегании щетки должны иметь блестящую поверхность по всей площади соприкосновения с контактными кольцами.

6.4.4 Проверка величин растворов и провалов главных и вспомогательных контактов контакторов, пускателей, реле панелей управления осуществляется измерением величин растворов и провалов и сопоставлением их с требуемыми значениями, указанными в инструкциях по эксплуатации или других технических документах на проверяемую аппаратуру.

6.4.5 Степень износа главных и вспомогательных контактов контакторов, пускателей и реле не должна превышать 50 % первоначальной толщины контакта.

6.4.6 Надежность соединений в местах пайки резисторов, конденсатов, диодов и др. в панелях управления определяемся вручную путем подергивания проводов или (при необходимости) измерениями сопротивлений при помощи тестеров.

6.5 Анализ обнаруженных неисправностей электрооборудования и электроаппаратуры и составление заключения о результатах обследования

6.5.1 В процессе обследования электрооборудования и электроаппаратуры агрегатов и механизмов буровой установки должны быть зафиксированы и подвергнуты анализу все аппараты, приборы, электроагрегаты и др. устройства, перечисленные в п. 6.1.1, имеющие неисправности, для решения вопроса о возможности их дальнейшей эксплуатации.

6.5.2 Все обнаруженные неисправности электрооборудования и электроаппаратуры должны быть занесены в "Сводную ведомость неисправностей и дефектов металлоконструкций, узлов и деталей, электрооборудования и электроаппаратуры", приложение Ж.

6.5.3 По всем обнаруженным неисправностям проводится анализ работоспособности дефектных элементов на основании официальных нормативных документов по устройству и безопасной эксплуатации электрооборудования и электроаппаратуры.

6.5.4 После анализа работоспособности дефектных элементов электрохозяйства буровой установки принимается конкретное решение по каждой обнаруженной неисправности (ремонт, регулировка, замена).

Комиссия, проводящая обследование, на основании сделанного анализа составляет заключение о результатах проделанной работы, которое записывается в соответствующем разделе акта обследования технического состояния буровой установки.

7 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ ИСПЫТАНИЙ БУРОВОЙ УСТАНОВКИ

7.1 Испытание проводится после полного обследования технического состояния буровой установки и устранения всех обнаруженных неисправностей.

7.2 Испытание проводит предприятие-владелец буровой установки в соответствии с:

- "Инструкцией по испытанию буровых вышек в промысловых условиях", разработанных Научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб (ОАО ВНИИТнефть) и согласованных Госгортехнадзором России, [54];

- "Инструкцией по проверке технического состояния вышек буровых установок АО "УРАЛМАШ", разработанных Научно-исследовательским институтом тяжелого машиностроения (НИИтяжмаш) АО "УРАЛМАШ" и согласованных Госгортехнадзором России, [55];

- "Инструкцией по применению неразрушающего способа испытания буровых вышек в промысловых условиях", разработанных Московским государственным авиационным институтом (МАИ) и согласованных Госгортехнадзором России, [56].

7.3 Контрольные испытания вспомогательного грузоподъемного оборудования проводят, руководствуясь "Правилами устройства и безопасной эксплуатации грузоподъемных кранов", [40].

8 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ОБСЛЕДОВАНИЮ БУРОВЫХ УСТАНОВОК

8.1 При проведении обследования и испытания буровых установок необходимо соблюдать правила техники безопасности в полном соответствии с требованиями официальных нормативных документов по безопасному ведению работ при эксплуатации и проведении технических освидетельствований буровых установок, а также "Правил устройства электроустановок", [44]; "Правил эксплуатации электроустановок потребителей", [41]; "Правил техники безопасности при эксплуатации электроустановок потребителей", [42]; "Правил безопасности в нефтяной и газовой промышленности", [45]; "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", [43]; "Правил устройства и безопасной эксплуатации грузоподъемных кранов", [40].

8.2 Для обеспечения безопасности труда при подготовке и проведении обследования администрация предприятия-владельца буровой установки обязана разработать в каждом конкретном случае указания (мероприятия, инструкции) по безопасности труда при обследовании буровой установки с учетом конкретного объема работ.

8.3 Порядок ознакомления членов комиссии по обследованию, а также всех работников, участвующих в работах по техническому обследованию, устанавливается предприятием-владельцем буровой установки.

8.4 Требования техники безопасности при организации работ по проведению обследования.

8.4.1 Провести инструктаж по технике безопасности непосредственно перед началом работ по обследованию.

8.4.2 Руководитель работ по обследованию должен поставить перед каждым работником, участвующем в обследовании, конкретную задачу и определить зону, где он будет находиться до оговоренного заранее времени.

8.4.3 Перед началом работ по обследованию входной рубильник буровой установки должен быть отключен и на нем должна быть повешена табличка "Не включать! Работают люди!". При выполнении работ по обследованию, связанными с включением механизмов, все работающие должны быть оповещены и удалены из опасных зон.

При проведении работ по обследованию включенным может быть только ремонтное освещение, питаемое от источника электроэнергии не более 42 В.

8.4.4 После окончания рабочей смены руководитель работ должен лично проконтролировать наличие всех работников, участвовавших в обследовании в данной смене.

8.5 Требования техники безопасности при выполнении работ по обследованию.

8.5.1 Находиться только на участке работ, определенном руководителем.

8.5.2 Не класть в карманы тяжелые предметы, которые могут выпасть и травмировать людей, находящихся внизу.

8.5.3 Работа на высоте без использования ремней безопасности запрещается.

8.5.4 При проведении работ по обследованию в условиях недостаточной освещенности не начинать работ (или не продолжать работы) до включения дополнительных источников освещения.

8.5.5 Запрещается работа по обследованию буровых установок в грозу, снегопад, гололед, дождь, в темное время суток, при усилении ветра до 6 баллов (свыше 9 м/с), при густом тумане (видимость менее 10 м), при температуре окружающего воздуха менее -20 °С.

8.5.6 В случае принятия решения о ремонтах дефектных элементов все работы по исправлению должны производиться в условиях, не противоречащих запретам, изложенным в п. 8.5.5.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ОБСЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ БУРОВОЙ УСТАНОВКИ

9.1 Результаты обследования технического состояния буровой установки оформляются "Актом обследования технического состояния буровой установки" (см. форму акта в приложении Б).

Форма акта приемлема для всех типов буровых установок.

"Акт ..." составляют и подписывают председатель и члены комиссии по обследованию технического состояния буровой установки.

9.2 После рассмотрения "Акта обследования технического состояния буровой установки" и проведения испытаний буровой установки составляется "Акт заключения о техническом состоянии буровой установки" (см. форму акта в приложении В), который согласовывается с территориальными органами Госгортехнадзора России.

9.3 Результаты неразрушающих методов контроля качества сварных швов и металла элементов металлоконструкций, а также узлов и деталей агрегатов и механизмов буровой установки оформляются "Протоколом результатов наразрушающих методов контроля качества сварных швов и металла металлоконструкций буровой установки" (см. форму протокола в приложении К) и "Протоколом результатов неразрушающих методов контроля качества узлов и деталей механизмов буровой установки, толщинометрии элементов буровой вышки и основания вышки" (см. форму протокола в приложении Л).

На все проверенные сварные швы и элементы металлоконструкций составляется схема с указанием (произвольно) их номера и шифра, фактической и допустимой толщины стенки.

9.4 По результатам обследования металлоконструкций, узлов и деталей, электрооборудования и электроаппаратуры буровой установки составляется "Сводная ведомость неисправностей и дефектов металлоконструкций, узлов и деталей, электрооборудования и электроаппаратуры", форма которой приведена в приложении Ж.

Подписывают "Сводную ведомость ..." председатель комиссии по обследованию технического состояния буровой установки и все члены комиссии.

9.5 Результаты анализа химического состава и механических свойств металла несущих и вспомогательных элементов металлоконструкций и деталей агрегатов и механизмов буровой установки оформляются "Протоколом результатов анализа химического состава металла несущих и вспомогательных элементов металлоконструкций и агрегатов буровой установки (см. форму протокола в приложении М) и "Протоколом результатов анализа механических свойств металла несущих и вспомогательных элементов металлоконструкций и агрегатов буровой установки" (см. форму протокола в приложении Н).

Определение химического состава и механических свойств металла осуществляется в необходимых случаях, указанных в п. 4.5.1.

Места отбора проб указываются на отдельных эскизах или чертежах, увязанных с общим видом конструкции, для которой берется проба.

9.6 Результаты определения твердости металла переносными твердомерами оформляются "Протоколом результатов измерения твердости металла переносными твердомерами" (см. форму протокола в приложении П).

Определение поверхностной твердости металла переносными твердомерами для косвенного получения значений механических свойств применяется по мере возможности и является методом, упрощающим и ускоряющим проведение работ, связанных с определением механических свойств металла.

Работы по определению механических свойств металла осуществляются только в необходимых случаях, указанных в п. 4.5.1.

Методика определения поверхностной твердости переносными твердомерами изложена в приложении Г "Неразрушающие методы контроля элементов конструкций буровых установок", п. Г4.

Места измерения твердости указываются на отдельных эскизах или чертежах, увязанных с общим видом конструкции, для которой производятся замеры.

ПРИЛОЖЕНИЕ А

Форма приказа о проведении обследования буровой установки

|

ПРИКАЗ № ________ по ______________________________________________________________________ (наименование предприятия-владельца буровой установки) от "_____" _________________________ г. (дата) А1 С целью определения возможности дальнейшей эксплуатации буровой установки ___________________________________________________________________________ (тип, марка, заводской №, дата и год выпуска, ___________________________________________________________________________ инв. №) отработавшей расчетный срок службы, провести обследование ее технического состояния. А2 Буровую установку вывести из эксплуатации "_____" ______________________ г. (дата) Обследование провести в течение _____________________________________________. (срок) А3 Для обследования технического состояния буровой установки образовать комиссию в составе:

А5 В состав комиссии включить ответственного за исправное состояние буровой установки _________________________________________________________________ (и.о. фамилия) А6 Для проведения дефектоскопии элементов металлоконструкций вышки, основания, узлов и агрегатов, инструмента включить в состав комиссии специалистов предприятия, имеющего лицензию на право проведения указанных работ ___________ _________________________ (и.о. фамилия) _________________________ (и.о. фамилия) ___________________________________________________________________________ (наименование предприятия) А7 В своей работе комиссия руководствуется "Методическими указаниями по обследованию буровых установок с истекшим сроком службы с целью продления срока их дальнейшей эксплуатации". А8 Акт заключения о техническом состоянии буровой установки представить мне для утверждения к "______" _____________________ г. (дата)

|

ПРИЛОЖЕНИЕ Б

Форма акта обследования технического состояния буровой установки

|