ОНТП 16-86

Минстанкопром СССР

ОБЩЕСОЮЗНЫЕ НОРМЫ

технологического проектирования термических участков, цехов,

производств предприятий машиностроения, приборостроения

и металлообработки

Дата введения 1986-06-01

ВНЕСЕНЫ институтом "Гипростанок"

СОГЛАСОВАНЫ с Госстроем СССР и ГКНТ 24 февраля 1986 г.

УТВЕРЖДЕНЫ Минстанкопромом СССР. Протокол от 21.03.86 г.

ВЗАМЕН ![]()

Общесоюзные нормы технологического проектирования термических участков, цехов, производств предприятий машиностроения, приборостроения и металлообработки разработаны Государственным институтом по проектированию станкостроительных, инструментальных, абразивных заводов и заводов кузнечно-прессового машиностроения (Гипростанок).

В разработке Общесоюзных норм принимали участие институты "Гипротяжмаш", "Гипроавтопром", "ГПИстроймаш", "Гипротракторосельхозмаш", ЛГПИ Минпромсвязи и "Ленгипроэлектро".

С введением настоящих норм в действие утрачивают силу "Общесоюзные нормы технологического проектирования термических цехов предприятий машиностроения, приборостроения и металлообработки 05-78".

"Общесоюзные нормы технологического проектирования термических участков, цехов, производств предприятий машиностроения, приборостроения и металлообработки" согласованы с ГУПО МВД СССР, Министерством здравоохранения СССР.

Директор института А.А. Чернышев

Руководитель темы Р.О. Булаевская

1. ОБЩАЯ ЧАСТЬ

Общесоюзные нормы технологического проектирования предназначены для использования при разработке технологической части проектов строительства, расширения, реконструкции и технического перевооружения термических участков, цехов, производств на всех стадиях проектирования для отраслей машиностроения, приборостроения и металлообработки.

При разработке проектов термических участков, цехов, производств должны учитываться последние достижения науки и техники, предусматриваться прогрессивные технологические процессы, новейшее высокопроизводительное оборудование, эффективные средства механизации и автоматизации производственных процессов с применением роботов-манипуляторов, новые закалочные среды, прогрессивные формы организации производства, применение АСУП и АСУ ТП, рациональное использование площадей, материальных и энергетических ресурсов и т.п., исключение или технически возможное снижение загрязнения окружающей среды.

При проектировании термических участков, цехов, производств (кроме настоящих норм) следует руководствоваться действующими строительными нормами и правилами, а также правилами техники безопасности, санитарными правилами и другими нормативными документами.

2. СОСТАВ ТЕРМИЧЕСКОГО ПРОИЗВОДСТВА

Термическое производство по составу подразделяется на следующие участки, приведенные в табл. 1.

Таблица 1

|

Наименование участка |

Назначение |

|

1. Предварительная термообработка: |

|

|

1.1. Участок первичной обработки |

Отжиг, нормализация отливок, поковок, заготовок |

|

1.2. Участок термообработки сварных узлов |

Отжиг для снятия напряжений после сварки |

|

2. Окончательная термообработка: |

|

|

2.1. Участок химико-термической обработки |

Азотирование, цементация, цианирование, нитроцементация и пр. |

|

2.2. Участок объемной обработки |

Нормализация, улучшение, закалка, отпуск |

|

2.3. Участок поверхностной обработки |

Закалка при индукционном нагреве |

|

2.4. Участок нанесения износостойких покрытий |

Упрочнение поверхности |

|

2.5. Участок лазерной обработки |

Поверхностная закалка |

|

2.6. Участок вибростабилизации |

Снятие напряжений |

|

2.7. Участок правки |

Устранение деформаций |

|

2.8. Участок очистки, химочистки и оксидирования |

Очистка от солей, щелочей, окислов и травильного шлама |

|

|

Оксидирование для придания товарного вида |

|

2.9. Участок контроля |

Контроль размеров по химсоставу, твердости поверхности |

|

2.10. Экспресс-лаборатория |

Контроль структуры, твердости, химсостава и пр. |

|

3. Кладовые: |

|

|

3.1. Поступающих и термически обработанных деталей |

Прием, хранение и выдача деталей |

|

3.2. Химикатов |

Хранение и выдача химикатов |

|

3.3. Вспомогательных материалов |

Хранение и выдача вспомогательных материалов |

3. РЕЖИМЫ РАБОТЫ И ФОНДЫ ВРЕМЕНИ ОБОРУДОВАНИЯ И РАБОЧИХ

Режим работы для термических производств следует принимать двухсменным, за исключением производств, где применяются печи с непрерывным режимом работы, печи с длительным технологическим циклом работы, механизированные и автоматизированные агрегаты, которые требуют трехсменного режима работы.

Эффективные годовые фонды времени работы оборудования и рабочих следует принимать по ОНТП "Фонды времени работы оборудования и рабочих".

3.1. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ, СРЕДНИЙ КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ

Расчетное число единиц основного производственного технологического оборудования определяется по формуле

|

|

(1) |

где: Пр - расчетное количество однотипного оборудования, шт.;

С - суммарная годовая загрузка однотипного оборудования, ч;

Фэ - эффективный годовой фонд работы оборудования, ч.

Суммарную годовую загрузку оборудования следует определять по формуле

|

|

(2) |

где: Q - годовая программа выпуска изделий, кг или шт.;

q - средняя производительность однотипного оборудования, кг/ч или шт./ч (с учетом массы, габаритов и способа укладки деталей).

Средние коэффициенты использования оборудования приводятся в табл. 2.

Таблица 2

|

Режим работы участка, цеха |

Средние коэффициенты использования оборудования при серийности производства, не менее |

||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Двухсменный |

0,85 |

0,85 |

0,85 |

|

Трехсменный |

0,75 |

0,75 |

0,75 |

Примечания:

1. Технологически необходимое оборудование принимается в комплекте без расчета.

2. На участках, обслуживающих только вспомогательное производство, коэффициент использования оборудования для единичного и мелкосерийного производств допускается 0,8 при двухсменном режиме работы.

3.2. КОЭФФИЦИЕНТ СМЕННОСТИ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Коэффициент сменности оборудования Ксм следует определять по формуле

|

|

(3) |

где: П1, П2, П3 - число единиц оборудования, работающего соответственно в 1-ой, 2-ой и 3-ей сменах;

n - число единиц оборудования, установленного в цехе.

Коэффициент сменности при двухсменной работе должен быть не ниже 1,9, при трехсменной работе - не ниже 2,7.

3.3. РАСЧЕТ ЧИСЛЕННОСТИ И НОМЕНКЛАТУРА ПРОФЕССИИ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ

3.3.1. Расчет численности производственных рабочих

Расчет необходимой численности производственных рабочих определяется по формуле

|

|

(3) |

где: N - численность производственных рабочих, чел.;

Т - суммарная технологическая трудоемкость на годовую программу по всем операциям термической обработки для принятого типа оборудования, чел.·ч;

Фр - эффективный годовой фонд времени рабочего, ч;

К - норма обслуживания производственным рабочим единицы оборудования (см. табл. 13);

С - годовая загрузка оборудования по видам операций, ч.

|

|

(5) |

где: Qп - пооперационная годовая программа выпуска изделий, кг или шт.;

q - средняя производительность принятого оборудования, кг/ч или шт./ч.

Номенклатура профессий производственных рабочих и распределение работающих термических участков, цехов по группам санитарной характеристики производственных процессов (согласно СНиП II-92-76) приведены в табл. 3.

Таблица 3

|

Наименование профессий работающих |

Группа производственных процессов |

|

Производственные рабочие |

|

|

Термист на печах |

IIб |

|

Термист на ваннах |

IIб |

|

Термист на цианистых ваннах, карбонитрации, мягкого азотирования |

IIIа |

|

Термист на установках ТВЧ |

IIб |

|

Вибростабилизаторщик |

Iб |

|

Оператор по нанесению износостойких покрытий в вакууме, лазерных установок |

Iб |

|

Термист по обработке холодом |

Iб |

|

Гидропескоструйщик |

IIв |

|

Гидрочистильщик |

IIв |

|

Изолировщик в термообработке |

IIIа |

|

Чистильщик металла, отливок, изделий и деталей |

IIг |

|

Мойщик |

IIв |

|

Правщик-рихтовщик |

Iв |

|

Заточник, резчик |

Iв |

|

Наладчик термических агрегатов, механизированного оборудования и высокочастотных установок |

IIб |

|

Контролер ОТК |

IIб |

Примечание. Вспомогательных рабочих, ИТР, служащих, МОП и работников ОТК в зависимости от обслуживаемых участков, следует относить к соответствующим группам производственных процессов.

3.4. ВСПОМОГАТЕЛЬНЫЕ РАБОЧИЕ

3.4.1. Расчет численности вспомогательных рабочих (табл. 4, 5, 6, 7)

Нормы для расчета численности наладчиков-газовщиков агрегатов и установок, слесарей и электриков в термических цехах приведены в табл. 4.

|

Наименование категорий рабочих |

Наименование профессий |

Количество единиц оборудования, обслуживаемое одним вспомогательным рабочим |

|

|

агрегаты |

установки |

||

|

Рабочие основного производства |

Наладчик установок и агрегатов |

3 - 5 |

5 - 8 |

|

Вспомогательные рабочие по ремонту оборудования |

Слесарь |

- |

20 - 30 |

|

Электрик |

- |

40 - 60 % от числа слесарей |

|

Примечания:

1. К агрегатам относятся комплексы оборудования, состоящие из закалочных печей, закалочных механизированных баков, моечных машин (при закалке в масле) и отпускных печей.

2. К установкам относятся высокочастотные установки с машинными и ламповыми генераторами, оснащенные закалочными станками и приспособлениями.

3. Меньшие значения норм по расчету наладчиков следует принимать для участков, цехов с единичным характером производства, а большие значения норм - с крупносерийным характером производства.

4. Ремонт оборудования термических участков (цехов), расположенных в механосборочных корпусах, производится персоналом ремонтных баз этих корпусов и в состав термических участков (цехов) не включается.

5. Меньшие значения норм по расчету слесарей принимать для крупных корпусных ремонтных баз.

Нормы для расчета численности транспортных рабочих и кладовщиков в термических участках, цехах (табл. 5)

|

Наименование участков, цехов |

Годовой выпуск участка (цеха), тыс. т |

Количество производственных рабочих, обслуживаемых одним вспомогательным рабочим, чел. |

||

|

Профессии вспомогательных рабочих основного производства |

||||

|

транспортный рабочий |

кладовщик-комплектовщик цеховых складов |

кладовщик-раздатчик инструмента и вспомогательных материалов |

||

|

Участки, цехи механосборочных корпусов |

До 10 |

35 - 40 |

25 - 30 |

Общие по корпусу |

|

До 20 |

65 - 70 |

58 - 60 |

|

|

|

Участки, цехи заготовительных производств |

Св. 20 до 50 |

70 - 75 |

60 - 65 |

75 - 80 |

|

Св. 50 до 100 |

75 - 80 |

65 - 80 |

80 - 90 |

|

|

Участки, цехи ТВЧ механосборочных корпусов |

До 10 |

25 - 30 |

25 - 35 |

70 - 75 |

|

Св. 10 до 20 |

30 - 40 |

35 - 40 |

70 - 75 |

|

|

Св. 20 до 35 |

40 - 45 |

40 - 45 |

70 - 75 |

|

Нормы для расчета численности стропальщиков в термических участках (цехах) (табл. 6)

|

Наименование кранов |

Количество установленных в пролете кранов |

Количество стропальщиков в смену для кранов грузоподъемностью, т |

|

|

5 - 30 |

свыше 30 |

||

|

Мостовые (опорные), подвесные и консольно-передвижные с управлением из кабины |

1 |

1 |

1 |

|

2 |

1 |

2 |

|

|

3 |

2 |

3 |

|

|

4 |

3 |

4 |

|

Примечания:

1. На каждый кран любой грузоподъемности с управлением из кабины предусматривается один крановщик.

2. При большом объеме крановых операций допускается закрепление крановщиков за кранами, управляемыми с пола.

Нормы для расчета численности печников и пирометристов в термических участках, цехах приведены в табл. 7.

|

Характеристика печей по температуре нагрева |

Площадь пода печей, обслуживаемая одним печником или пирометристом, м2 |

|

Печи низкотемпературные |

180 - 220 |

|

Печи среднетемпературные |

150 - 180 |

|

Печи высокотемпературные |

130 - 150 |

Примечания:

1. Большие значения норм принимать для расчета потребного количества печников при ремонте крупных печей (S > 10 м2), а меньшие значения - для ремонта средних и мелких печей.

2. Большие значения норм принимать для расчета пирометристов, работающих на газовых печах, а меньшие - на электрических печах.

3.5. МЛАДШИЙ ОБСЛУЖИВАЮЩИЙ ПЕРСОНАЛ (табл. 8)

Нормы для расчета численности уборщиков производственных помещений в термических участках, цехах приведены в табл. 8.

Таблица 8

|

Наименование участков, цехов |

Площадь цеха-корпуса (без бытовок), м2 |

Площадь, убираемая одним уборщиком в смену, м2 |

|

Участки (цехи) механосборочных корпусов, заготовительных производств, ТВЧ механосборочных корпусов |

До 2000 |

2500 |

|

Св. 2000 до 4000 |

2800 |

|

|

Св. 4000 |

3400 |

Примечание. Нормы заложены с учетом механизированной уборки помещений.

3.6. ИНЖЕНЕРНО-ТЕХНИЧЕСКИЕ РАБОТНИКИ (ИТР) И СЛУЖАЩИЕ (табл. 9)

Нормы для расчета численности инженерно-технических работников (ИТР) и служащих в термических участках, цехах приведены в табл. 9.

Таблица 9

|

Наименование участков (цехов) |

Годовой выпуск, тыс. т |

Количество рабочих (производственных и вспомогательных), приходящихся |

|

|

на 1 ИТР |

на 1 служащего |

||

|

Термические участки, цехи механосборочных корпусов |

До 20 |

9 - 10 |

55 - 60 |

|

Термические участки, цехи заготовительного производства |

Св. 20 до 50 |

10 - 12 |

60 - 65 |

|

|

Св. 50 до 100 |

12 - 14 |

65 - 70 |

|

Термические участки, цехи |

До 10 |

9 - 10 |

35 - 40 |

|

|

Св. 10 до 20 |

10 - 11 |

40 - 45 |

|

Участки ТВЧ механосборочных корпусов |

Св. 20 до 35 |

11 - 12 |

45 - 50 |

Примечания:

1. Указанные нормы разработаны с учетом централизованного бухгалтерского учета по заводу.

2. Нормы ИТР даны применительно к следующим условиям: для участков (цехов) заготовительного производства и кузнечно-прессовых - работа трехсменная, для остальных - двухсменная работа.

3.7. НОРМЫ УКРУПНЕННОГО РАСЧЕТА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ, ИТР В ТЕРМИЧЕСКИХ УЧАСТКАХ, ЦЕХАХ ДЛЯ ПРЕДПРОЕКТНЫХ ПРОРАБОТОК (табл. 10, 11)

3.7.1. Единичное, мелкосерийное и среднесерийное производства

Таблица 10

|

Наименование категорий работающих |

% работающих от |

|

|

количества производственных рабочих |

общего количества рабочих |

|

|

Вспомогательные рабочие |

28 - 30 |

- |

|

ИТР |

- |

8 - 12 |

Примечания:

1. Большие значения норм следует принимать для цехов с количеством производственных рабочих до 50 чел.

2. Нормы даны с учетом централизации рабочих по всем видам ремонта оборудования и приспособлений складских и транспортных рабочих, счетно-конторского персонала, МОП, нормировщиков, диспетчеров и плановиков.

3. При закреплении за термическим участком, цехом рабочих по обслуживанию подъемно-транспортного оборудования (водители напольного транспорта, крановщики, стропальщики) и печников количество вспомогательных рабочих может быть увеличено до 40 - 50 % от производственных рабочих.

4. При наличии крупного уникального оборудования в тяжелом машиностроении число вспомогательных рабочих может быть увеличено до 35 % от количества производственных рабочих.

3.7.2. Крупносерийное и массовое производства

|

Наименование участка, цеха |

Годовой выпуск, т |

Количество вспомогательных рабочих, % от производственных рабочих |

Количество ИТР, % от общего количества рабочих |

|

Термические участки, цехи в составе механических корпусов для обработки деталей легковых и грузовых автомобилей, тракторов и комбайнов |

5000 - 20000 |

50 - 60 |

10 |

|

21000 - 50000 |

60 - 70 |

|

|

|

Термические участки кузнечных цехов автомобильных заводов и сельхозмашин |

До 50000 |

35 |

7 - 10 |

|

50000 - 100000 |

40 |

|

|

|

Термические участки для обработки деталей подшипников в механических цехах |

10000 - 15000 |

45 |

10 - 15 |

|

Свыше 15000 |

55 |

|

|

|

Термические участки кузнечных цехов подшипниковых заводов |

До 15000 |

35 |

7 - 10 |

|

До 100000 |

40 |

|

Примечания:

1. Большие значения норм для вспомогательных рабочих следует принимать на участках и в цехах, оснащенных автоматизированным оборудованием.

2. На участках обработки спецподшипников количество работников технического контроля допускается 70 % от производственных рабочих.

3. Нормы даны с учетом централизации рабочих по всем видам ремонта оборудования и приспособлений, складских и транспортных рабочих, служащих, МОП, нормировщиков, диспетчеров и плановиков.

4. При включении служащих и МОП в персонал цеха, необходимо предусматривать категории следующей численности:

служащих - 2 % от рабочих;

МОП - 3 % от рабочих.

3.8. РАБОТНИКИ ТЕХНИЧЕСКОГО КОНТРОЛЯ (табл. 12)

Нормы для расчета численности работников технического контроля в термических участках, цехах приведены в табл. 12.

Таблица 12

|

Наименование участков (цехов) |

Количество производственных рабочих, обслуживаемых 1 контролером в смену |

Количество контролеров, приходящихся на 1 ИТР технического контроля |

|

Участки (цехи) механосборочных корпусов |

10 - 12 |

7 - 8 |

|

Участки (цехи) заготовительных производств |

12 - 15 |

8 - 9 |

|

Участки (цехи) ТВЧ механосборочных корпусов |

10 - 12 |

7 - 8 |

Примечание. Работники технического контроля должны быть централизованы в общезаводской отдел технического контроля и не должны включаться в штат термических участков (цехов).

4. НОРМЫ ОБСЛУЖИВАНИЯ ПРОИЗВОДСТВЕННЫМИ РАБОЧИМИ ЕДИНИЦЫ ОБОРУДОВАНИЯ (табл. 13)

|

Тип оборудования |

Операция |

Количество производственных рабочих на единицу оборудования, чел. |

|

Печи камерные электрические и пламенные с площадью пода до 1 м2 |

Отжиг |

0,2 |

|

Нормализация |

0,4 - 0,6 |

|

|

Закалка |

0,5 - 1,0 |

|

|

Отпуск |

0,3 - 0,5 |

|

|

То же, с механизированной загрузкой с площадью пода от 1 м2 до 3 м2 |

Отжиг |

0,2 - 0,25 |

|

Нормализация |

0,3 - 0,5 |

|

|

Закалка |

0,5 - 0,7 |

|

|

Отпуск |

0,3 - 0,5 |

|

|

Печи камерные электрические и пламенные с выдвижным подом с площадью от 3 до 10 м2 |

Отжиг |

0,3 - 0,4 |

|

Нормализация |

0,8 - 1,0 |

|

|

Закалка |

1,0 - 1,2 |

|

|

Отпуск |

0,4 - 0,6 |

|

|

То же, с площадью пода свыше 10 м2 |

Отжиг |

0,3 - 0,5 |

|

Нормализация |

0,5 - 0,8 |

|

|

Закалка |

0,7 - 1,0 |

|

|

Отпуск |

0,4 - 0,6 |

|

|

Печи шахтные электрические и пламенные с глубиной рабочего пространства до 3 м |

Отжиг |

0,2 - 0,25 |

|

Нормализация |

0,3 - 0,5 |

|

|

Закалка |

0,5 - 0,7 |

|

|

Отпуск |

0,3 - 0,5 |

|

|

Стабилизирующий отпуск |

0,2 - 0,25 |

|

|

Стабилизирующее старение |

0,2 - 0,25 |

|

|

То же, с глубиной рабочего пространства свыше 3 м |

Нормализация |

0,3 |

|

Закалка |

0,5 |

|

|

Отпуск |

0,3 |

|

|

Цементация газовая |

0,3 - 0,5 |

|

|

Азотирование газовое |

0,15 - 0,25 |

|

|

Стабилизирующее старение |

0,2 - 0,25 |

|

|

Стабилизирующий отпуск |

0,25 - 0,3 |

|

|

Печи шахтные электрические с глубиной рабочего пространства до 3 м |

Нормализация |

0,3 |

|

Закалка |

0,5 |

|

|

Цементация газовая |

0,25 - 0,3 |

|

|

Нитроцементация газовая |

0,3 - 0,5 |

|

|

Кратковременное газовое азотирование |

0,3 - 0,5 |

|

|

Азотирование газовое |

0,2 - 0,25 |

|

|

Электрические соляные печи-ванны |

Нормализация |

1,0 |

|

Закалка |

1,0 |

|

|

Цианирование |

0,5 - 0,7 |

|

|

Отпуск |

0,5 - 0,7 |

|

|

Электрованны масляные с объемом рабочего пространства до 1 м3 |

Отпуск низкий |

0,3 - 0,5 |

|

Стабилизирующее старение |

0,2 - 0,25 |

|

|

Моечная машина |

Промывка |

0,4 - 0,5 |

|

Установка для нанесения антицементационной пасты |

Покрытие антицементационной пастой |

1,0 |

|

Электрованны масляные с объемом рабочего пространства свыше 1 м3 |

Отпуск низкий |

0,25 - 0,3 |

|

Стабилизирующее старение |

0,2 - 0,25 |

|

|

Холодильные установки |

Обработка холодом |

0,25 - 0,5 |

|

Установка ТВЧ с ламповыми генераторами |

Поверхностная закалка |

1,0 |

|

Установка ТВЧ с машинными генераторами, закалочными станками с автоматической загрузкой и выгрузкой |

Поверхностная закалка |

0,5 - 1,0 |

|

Нормализация |

0,5 - 1,0 |

|

|

Карусельные печи |

Закалка |

1,0 |

|

Конвейерные печи и агрегаты с механизированной загрузкой деталей |

Нормализация |

0,5 |

|

Закалка |

0,5 |

|

|

Отпуск |

0,5 |

|

|

Конвейерные печи и агрегаты с укладкой деталей при загрузке |

Нормализация |

1,0 |

|

Закалка |

1,0 |

|

|

Отпуск |

1,0 |

|

|

Конвейерные печи с водородной атмосферой |

Отжиг |

0,1 |

|

Нормализация |

0,1 |

|

|

Закалка, отпуск |

0,5 |

|

|

Колпаковые печи |

Отжиг |

0,5 - 1,0 |

|

Колпаковые печи с водородной атмосферой |

Пайка |

0,5 - 1,0 |

|

Отжиг |

0,3 - 0,5 |

|

|

Толкательные печи и агрегаты (из расчета 1 чел. на 1 т производительности) |

Отжиг изотермический |

1,0 - 2,0 |

|

1,0 - 3,0 |

||

|

Нормализация с высоким отпуском |

1,0 - 2,0 |

|

|

Улучшение |

1,0 - 2,0 |

|

|

Химико-термическая обработка с законченным циклом |

1,0 - 2,0 |

|

|

Цементация с охлаждением в газозащитной камере |

1,0 |

|

|

Толкательные печи с водородной атмосферой |

Отжиг |

1,0 - 2,0 |

|

Нормализация |

1,0 - 2,0 |

|

|

Отпуск |

1,0 - 2,0 |

|

|

Электропечи элеваторные с подъемным подом площадью 2,24×6,3 м2 |

Старение чугунных отливок |

0,5 - 0,7* |

|

Старение ускоренным методом нагрева |

1,5 - 2,0* |

|

|

Печи и агрегаты с пульсирующим подом с механизированной загрузкой деталей |

Закалка |

0,5 |

|

Печи и агрегаты рольганговые непрерывного действия |

Закалка |

1,0 - 2,0 |

|

Отпуск |

1,0 |

|

|

Печи и агрегаты с вращающимся муфелем |

Закалка |

0,5 |

|

Нитроцементация газовая |

0,3 |

|

|

Цементация газовая |

0,25 |

|

|

Отпуск |

0,3 |

|

|

Автоматическая линия термической обработки инструмента |

Закалка |

1,5 - 2,5 |

|

Закалка, отпуск |

1,5 - 2,5 |

|

|

Закалка, правка, отпуск, очистка |

1,5 - 2,5 |

|

|

Полуавтоматические агрегаты закалки или отпуска инструмента |

Закалка |

2,0 - 3,0 |

|

Отпуск |

1,0 |

|

|

Агрегаты камерные с площадью пода от 0,5 до 1 м2 |

Закалка, промывка, отпуск |

1,0 - 1,5 |

|

Цементация, закалка, промывка, отпуск |

0,7 - 1,0 |

|

|

Агрегаты низкотемпературного жидкостного цианирования |

Цианирование |

1,0 - 1,5 |

|

Вибростабилизатор |

Старение чугуна |

1,0 |

|

Электропечи вакуумные шахтные с глубиной рабочего пространства до 3 м |

Отжиг |

0,25 - 0,3 |

|

Закалка |

0,6 - 1,0 |

|

|

Отпуск |

0,5 - 0,7 |

|

|

Ионное азотирование |

0,3 - 0,5 |

|

|

Цементация, нитроцементация |

0,5 - 0,7 |

|

|

Установка типа "Булат" |

Нанесение износостойких покрытий |

1,0 |

|

Установка лазерной термообработки |

Обработка лазером (закалка) |

2,0 |

|

Очистные аппараты: |

|

|

|

ручные |

Очистка |

1,0 |

|

механизированные: |

- " - |

- « - |

|

Непрерывного действия |

Очистка |

2,0 |

|

Периодического действия |

Очистка |

0,5 - 1,0 |

|

Прессы правильные усилием до 1000 кН |

Правка |

1,0 |

|

То же, усилием 1000 ÷ 2500 кН со средствами механизации |

Правка* |

2,0 |

|

То же, усилием 2500 ÷ 5000 кН |

Правка* |

3,0 |

|

То же, усилием 5000 ÷ 10000 кН |

Правка |

3,0 |

|

Моечная машина |

Промывка |

1,0 |

Примечания:

1. Большие значения норм следует принимать при обработке мелких деталей весом до 500 г или инструмента весом до 100 г и выполнении химико-термической обработки на тонкие слои размером 0,1 - 0,7 мм.

2. При закалке деталей в прессах при нагреве в камерных и карусельных печах норма обслуживания должна быть увеличена на 0,5 - 1,0 рабочего в зависимости от производительности печи.

3. Норма обслуживания рольганговых, толкательных печей, агрегатов и очистного оборудования непрерывного действия зависит от производительности оборудования, темпа толкания и наличия закалочных прессов.

4.* Нормы обслуживания уникального термического и прессового оборудования по аналогии с вышеизложенными нормами принимаются с возможной корректировкой из-за технологической особенности.

5. При установке промышленных роботов для обслуживания термического оборудования норму обслуживания единицы оборудования принимать с коэффициентом 0,5.

5. ТРУДОЕМКОСТЬ (табл. 14)

Таблица 14

|

Годовой выпуск деталей, т |

Трудоемкость 1 т выпуска деталей, чел.·ч |

||

|

при кратности нагрева |

|||

|

до 2 |

св. 2 до 3 |

св. 3 до 5 |

|

|

I. ЕДИНИЧНОЕ И МЕЛКОСЕРИЙНОЕ ПРОИЗВОДСТВА |

|||

|

Термические участки, цехи в составе механосборочных корпусов |

|||

|

До 1000 |

25 - 35 |

35 - 45 |

45 - 55 |

|

Св. 1000 до 2000 |

22 - 25 |

25 - 35 |

35 - 45 |

|

" 2000 " 4000 |

15 - 22 |

22 - 25 |

25 - 35 |

|

" 4000 " 6000 |

12 - 15 |

15 - 22 |

22 - 25 |

|

" 6000 " 10000 |

9 - 12 |

12 - 15 |

15 - 22 |

|

" 10000 " 15000 |

7 - 9 |

9 - 12 |

12 - 15 |

|

" 15000 " 20000 |

5 - 7 |

7 - 9 |

9 - 12 |

|

" 20000 " 25000 |

4 - 5 |

5 - 7 |

7 - 9 |

|

Термические участки, цехи в составе заготовительного производства |

|||

|

Св. 10000 до 20000 |

5,5 - 6,5 |

6,5 - 7 |

- |

|

" 20000 " 40000 |

4,5 - 5,5 |

5,5 - 6,5 |

- |

|

" 40000 " 60000 |

3,5 - 4,5 |

4,5 - 5,5 |

- |

|

" 60000 " 80000 |

3 - 3,5 |

3,5 - 4,5 |

- |

|

" 80000 " 100000 |

2 - 3 |

3 - 3,5 |

- |

|

Инструментальное и приборостроительное производства |

|||

|

До 500 |

|

50 - 65 |

65 - 70 |

|

Св. 500 до 1000 |

- |

40 - 50 |

50 - 65 |

|

" 1000 " 1500 |

- |

35 - 40 |

40 - 50 |

|

" 1500 " 3000 |

- |

30 - 35 |

35 - 40 |

|

Станкостроительное производство |

|||

|

До 1000 |

20 - 30 |

30 - 45 |

45 - 50 |

|

Св. 1000 до 2000 |

18 - 20 |

20 - 30 |

30 - 45 |

|

" 2000 " 3000 |

15 - 18 |

18 - 20 |

20 - 30 |

|

" 3000 " 5000 |

11 - 15 |

15 - 18 |

18 - 20 |

|

" 5000 " 10000 |

9 - 11 |

11 - 15 |

15 - 18 |

|

II. СРЕДНЕСЕРИЙНОЕ ПРОИЗВОДСТВО |

|||

|

Термические участки, цехи в составе механического производства |

|||

|

До 1000 |

25 - 30 |

30 - 45 |

45 - 50 |

|

Св. 1000 до 2000 |

18 - 25 |

25 - 30 |

30 - 45 |

|

" 2000 " 3000 |

15 - 18 |

18 - 25 |

25 - 30 |

|

" 3000 " 5000 |

12 - 15 |

15 - 18 |

18 - 25 |

|

" 5000 " 10000 |

9 - 12 |

12 - 15 |

15 - 18 |

|

" 10000 " 15000 |

7 |

10 |

14 |

|

" 15000 |

5 |

8 |

12 |

|

Инструментальное и приборостроительное производства |

|||

|

До 1000 |

- |

35 - 45 |

45 - 50 |

|

Св. 1000 до 2000 |

- |

30 - 35 |

35 - 45 |

|

" 2000 до 3000 |

- |

25 - 30 |

30 - 35 |

|

" 3000 " 5000 |

- |

22 - 25 |

25 - 30 |

|

III. КРУПНОСЕРИЙНОЕ ПРОИЗВОДСТВО |

|||

|

Термические участки, цехи в составе механического производства |

|||

|

Св. 3000 до 5000 |

11 - 15 |

15 - 19 |

19 - 21 |

|

" 5000 " 7000 |

9 - 11 |

11 - 15 |

- |

|

" 7000 " 15000 |

6 - 9 |

- |

- |

|

" 15000 " 35000 |

4 - 6 |

- |

- |

|

Инструментальное и приборостроительное производства |

|||

|

Св. 1500 до 3000 |

- |

28 - 32 |

32 - 35 |

|

" 3000 до 5000 |

- |

25 - 28 |

28 - 32 |

|

" 5000 " 8000 |

- |

22 - 25 |

25 - 28 |

|

IV. МАССОВОЕ ПРОИЗВОДСТВО |

|||

|

Термические участки, цехи в составе механического производства |

|||

|

До 5000 |

- |

14 - 16 |

16 - 25 |

|

" 10000 |

- |

10 - 14 |

14 - 16 |

|

" 15000 |

- |

8 - 10 |

10 - 14 |

|

" 30000 |

- |

6 - 8 |

8 - 10 |

|

" 50000 |

- |

5 - 6 |

6 - 8 |

|

Термические участки, цехи в составе заготовительного производства |

|||

|

До 5000 |

4,4 - 4,6* |

- |

- |

|

" 15000 |

3,8 - 4,4* |

4,4 - 4,8 |

- |

|

" 30000 |

2,8 - 3,8* |

3,8 - 4,4 |

- |

|

" 50000 |

1,6 - 2,8* |

2,8 - 3,1 |

- |

|

" 100000 |

1,4 - 1,6* |

1,6 - 2,8 |

- |

Примечания:

1.* Данные приведены для литейного производства.

2. Разбивка дана в зависимости от технологических факторов.

6. НОРМЫ РАЗМЕЩЕНИЯ И НОРМЫ РАБОЧЕЙ ПЛОЩАДИ НА ОБОРУДОВАНИЕ

6.1. НОРМЫ РАССТОЯНИЙ ОТ ОБОРУДОВАНИЯ ДО СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ ЗДАНИЙ И МЕЖДУ ОТДЕЛЬНЫМИ ВИДАМИ ОБОРУДОВАНИЯ

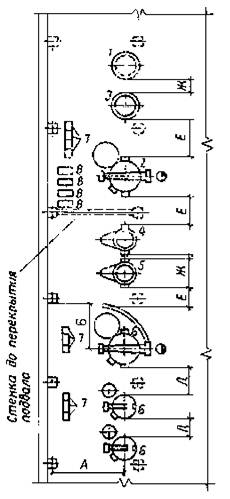

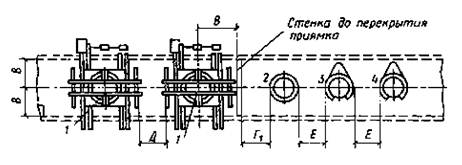

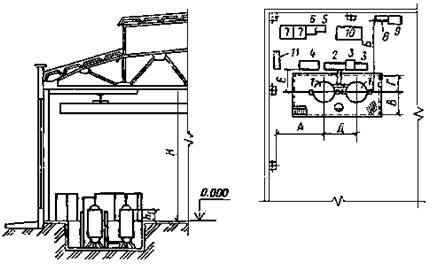

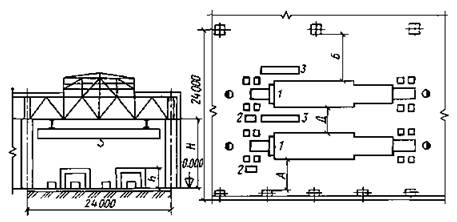

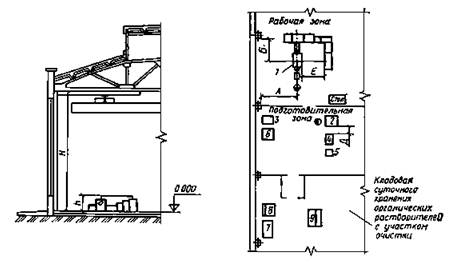

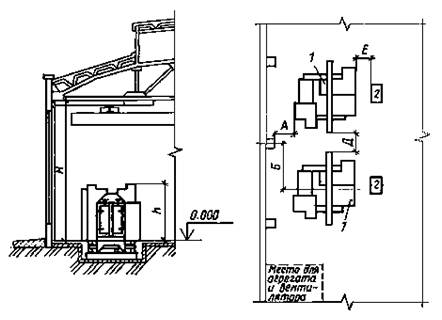

В нормах приведены рекомендуемые схемы расположения оборудования в соответствии с установочными чертежами институтов ВНИИЭТО, Теплопроект, ВНИИТВЧ.

Для оборудования, обслуживаемого со стороны проезда, расстояние от проезда до загрузочного и разгрузочного окна печи должно быть не менее 2 м, а для прочего оборудования - не менее 1 м.

Оборудование на схемах показано в комплекте с трансформаторами, щитами КИП, щитами автоматики и индивидуальными дутьевыми вентиляторами при размещении их непосредственно у печей.

Допускается размещение: трансформаторов - на антресолях и в подвальных помещениях; щитов КИП и автоматики - на антресолях или в отдельных специальных помещениях с обязательными контрольными приборами на рабочих местах.

При установке группы дутьевых вентиляторов следует предусматривать отдельное звукоизолированное помещение.

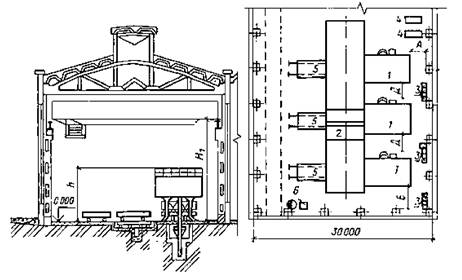

Высота термического участка, цеха от пола до низа конструкций покрытия (перекрытия) определяется габаритами: обрабатываемых деталей, принятого набора оборудования (печей камерных, шахтных, камерных с выкатным подом, механизированных агрегатов, очистных камер и др.) и подъемно-транспортных средств.

Условные обозначения

А, Б, Б1 - нормы расстояний от конструкций здания до основного оборудования;

В, Г, Г1 - нормы расстояний от стенок приямка до основного и прочего оборудования;

Д, Д1 - нормы расстояний между основным оборудованием;

Е, Ж, К - нормы расстояний между основным и прочим оборудованием;

И - зона установки и выема нагревателей;

Н - высота здания от пола до низа конструкций покрытия (перекрытия);

Н1; Н2 - высота здания до верхней отметки кранового рельса;

h; h2 - высота оборудования от нулевой отметки (габарит);

h1 - выступающая часть шахтного оборудования над уровнем пола.

Примечание. Меньшие размеры расстояний между оборудованием и от оборудования до строительных элементов зданий соответствуют меньшим величинам рабочего пространства для данного типа печей.

ЭЛЕКТРОПЕЧИ КАМЕРНЫЕ (табл. 15)

Таблица 15

|

Основные параметры и размеры, мм |

|||||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

||||

|

А |

Б |

Д |

Ж |

Е |

|||

|

От 0,3 до 0,5 |

От 1570 до 2450 |

7200 |

От 1000 до 1500 |

От 1500 до 1800 |

От 1000 до 1200 |

От 1000 до 1200 |

От 1000 |

|

От 0,5 до 0,8 |

От 2500 до 2750 |

От 7200 до 8400 |

От 1200 до 1500 |

1800 |

От 1300 до 1500 |

От 1300 до 1500 |

до 1200 |

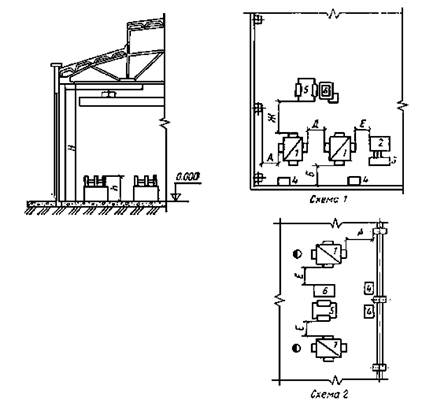

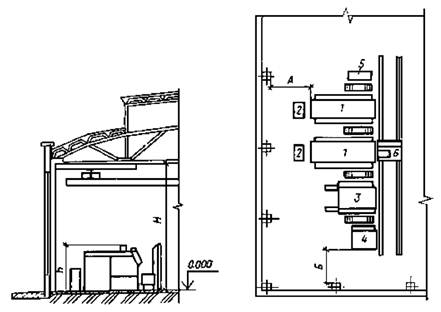

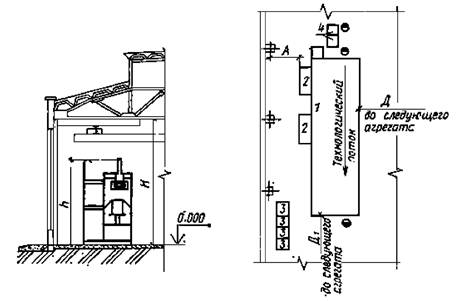

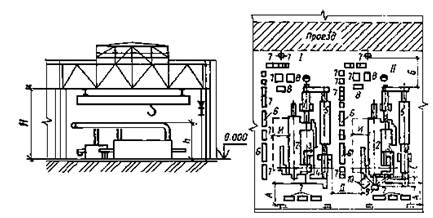

Рис. 1.

1 - электропечь камерная; 2 - ванна селитровая; 3 -

трансформатор;

4 - шкаф управления; 5 - бак для закалки в масле; 6 - бак для закалки в воде

Примечание. Расстояние между закалочными баками (поз. 5, 6) определяется их конструкцией.

ПЛАМЕННЫЕ КАМЕРНЫЕ ПЕЧИ (отвод дымовых газов вверх) (табл. 16)

Таблица 16

|

Основные параметры и размеры, мм |

|||||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

||||

|

А |

Б |

Д |

Ж |

Е |

|||

|

От 0,3 до 0,5 |

От 2850 до 2980 |

8400 |

От 1500 до 2000 |

От 1500 до 2000 |

От 1500 до 1800 |

От 1200 до 1500 |

От 1000 до 1200 |

|

От 0,6 до 1,0 |

От 3000 до 3300 |

От 1800 до 2300 |

|||||

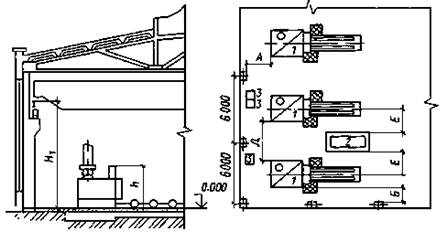

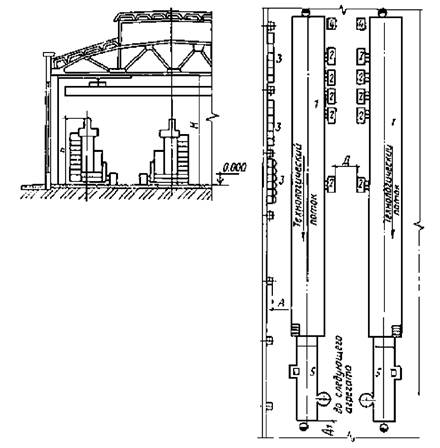

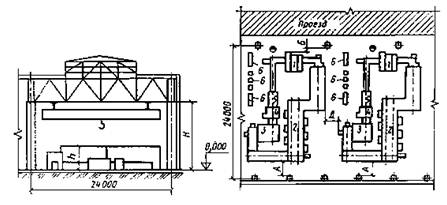

Рис. 2.

1 - печь пламенная камерная; 2 - бак для закалки в

масле;

3 - бак для закалки в воде; 4 - шкаф управления

Примечание. Расстояние между закалочными баками (поз. 2, 3) определяется их конструкцией.

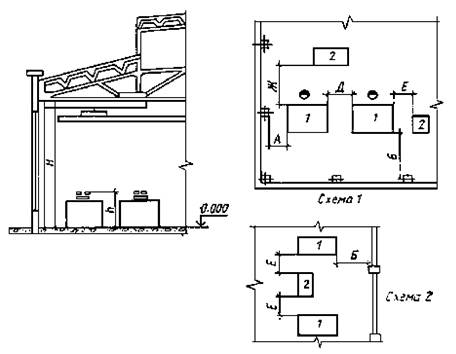

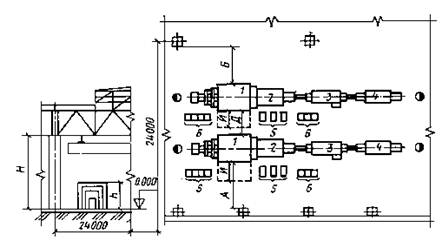

ЭЛЕКТРОПЕЧИ КАМЕРНЫЕ С МАНИПУЛЯТОРОМ ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ (табл. 17)

Таблица 17

|

Основные параметры и размеры, мм |

||||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

|||

|

А |

В |

Д |

Е |

|||

|

От 0,8 до 1,4 |

2750 |

От 7200 до 8400 |

От 2000 до 2500 |

От 2000 до 3000 |

От 1200 до 1500 |

От 1500 до 2000 |

|

От 1,4 до 2,42 |

3800 |

8400 |

||||

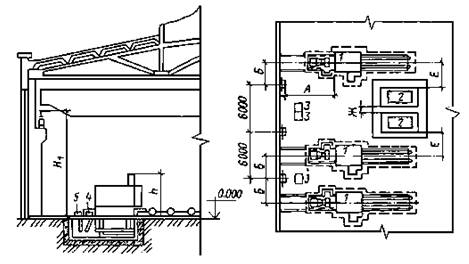

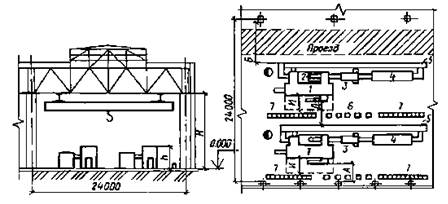

Рис. 3.

1 - камера охлаждения; 2 - электропечь камерная; 3 -

бак для закалки в воде;

4 - бак для закалки в масле; 5 - бак для щелочной промывки; 6 - шкаф

управления;

7 - манипулятор для загрузки и разгрузки деталей

Примечания:

1. Расстояние между баками (поз. 3, 4, 5) определяется их конструкцией.

2. Размер "Е" уточняется после разработки строительного задания на приямок для баков.

ПЛАМЕННЫЕ КАМЕРНЫЕ ПЕЧИ С МАНИПУЛЯТОРОМ ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ (и отвод дымовых газов вверх) (табл. 18)

Таблица 18

|

Основные параметры и размеры, мм |

||||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

|||

|

А |

В |

Д |

Е |

|||

|

От 1,4 до 4,0 |

От 3600 до 4500 |

8400 |

От 2500 до 3500 |

От 2500 до 3000 |

От 2000 до 2500 |

От 1800 до 2500 |

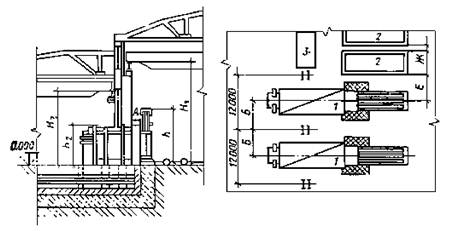

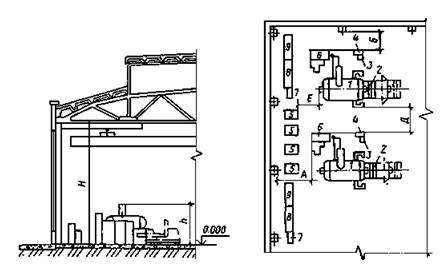

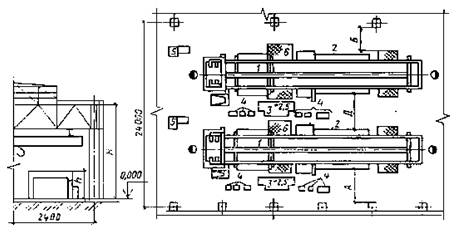

Рис. 4.

1 - печь пламенная камерная; 2 - бак для закалки в

масле; 3 - бак для закалки

в воде; 4 - шкаф управления; 5 - манипулятор для загрузки и разгрузки деталей

Примечания:

1. Размер " А" приведен для вновь строящихся зданий. Для реконструируемых цехов размер " А" уточняется в зависимости от глубины баков и фундаментов колонн здания.

2. Расстояние между закалочными баками (поз. 2, 3) определяется их конструкцией.

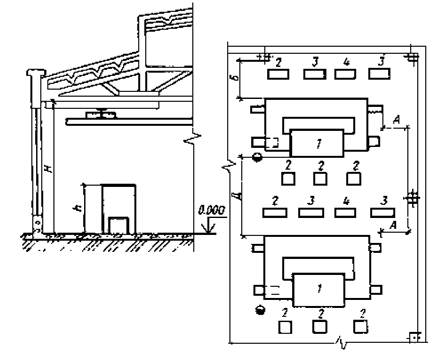

АГРЕГАТЫ КАМЕРНЫЕ (типа СНЦА) (табл. 19)

Таблица 19

|

Основные параметры и размеры, мм |

||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

|

|

А |

Б |

|||

|

0,5 |

3890 |

8400 |

2500 |

2500 |

|

1,0 |

4220 |

|

|

3000 |

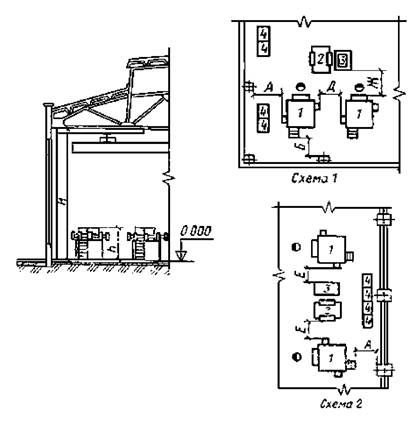

Рис. 5.

1 - электропечь камерная механизированная (типа СНЦА);

2 - силовой шкаф;

3 - моечная машина (типа МНП); 4 - электропечь (типа СНО или СНЗ);

5 - стол для загрузки и разгрузки поддонов; 6 - манипулятор

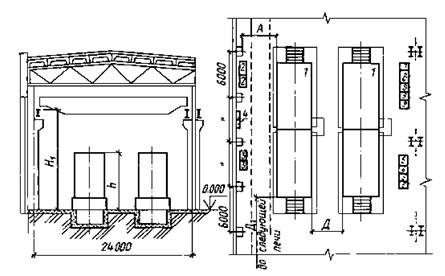

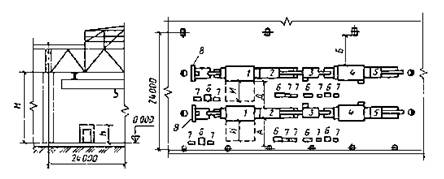

КАМЕРНЫЕ ПЕЧИ С ВЫКАТНЫМ ПОДОМ ЭЛЕКТРИЧЕСКИЕ И ПЛАМЕННЫЕ (пламенные печи с отводом дымовых газов вверх) (табл. 20)

Таблица 20

|

Основные параметры и размеры, мм |

||||||

|

Площадь пода печи, м2 |

h |

Н1 |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

|||

|

От 2,4 до 3,0 |

От 4500 до 5000 |

8150 |

3000 |

3500 |

2500 |

2500 |

|

От 4,0 до 5,4 |

От 5500 до 6000 |

9350 |

3000 |

3000 |

||

|

От 7,0 до 10,0 |

От 6500 до 7000 |

11350 |

3500 |

|||

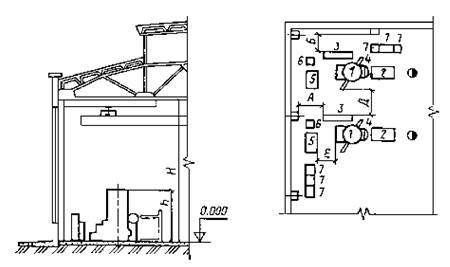

Рис. 6.

1 - пламенная газовая печь с выкатным подом;

2 - бак закалочный; 3 - шкаф управления

Примечание. Дутьевые вентиляторы, КИП и автоматика при групповом расположении размещаются в изолированных помещениях.

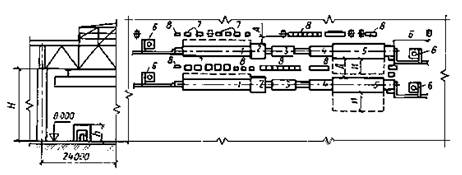

ПЛАМЕННЫЕ КАМЕРНЫЕ ПЕЧИ С ВЫДВИЖНЫМ ПОДОМ, ОТВОД ДЫМОВЫХ ГАЗОВ В БОРОВ (расположение магистрального борова вне цеха) (табл. 21)

Таблица 21

|

Основные параметры и размеры, мм |

||||||

|

Площадь пода печи, м2 |

h |

Н1 |

Нормы расстояний |

|||

|

А |

Б |

Е |

Ж |

|||

|

От 2,4 до 3,0 |

От 4500 до 5000 |

8150 |

6000 |

3000 |

3000 |

1500 |

|

От 4,0 до 4,8 |

От 5500 до 6500 |

9350 |

|

|

|

|

Рис. 7.

1 - пламенная камерная печь с выдвижным подом; 2 - бак

закалочный;

3 - шкаф управления; 4 - шибер поворотный; 5 - шибер отсечный

Примечания:

1. Ось печи должна проходить посередине шага колонн.

2. Дутьевые вентиляторы, КИП и автоматика при групповом расположении размещаются в изолированных помещениях.

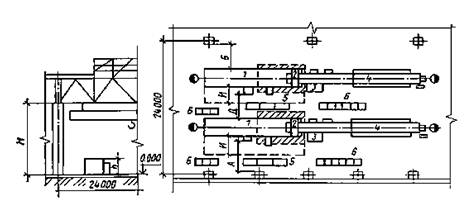

КАМЕРНЫЕ

ПЕЧИ С ВЫДВИЖНЫМ ПОДОМ ЭЛЕКТРИЧЕСКИЕ И ПЛАМЕННЫЕ

(пламенные печи с отводом дымовых газов в боров)

Размещение в двух пролетах (табл. 22)

Таблица 22

|

Основные параметры и размеры, мм |

||||||||

|

Площадь пода печи, м2 |

h |

h2 |

Н1 |

Н2 |

Нормы расстояний |

|||

|

А |

Б |

Е |

Ж |

|||||

|

От 10 до 18 |

От 7500 до 8500 |

От 3700 до 4500 |

От 12650 до 13850 |

От 8150 до 11350 |

От 2000 до 2500 |

6000 |

6000 |

1500 |

|

От 22 до 35 |

9500 |

От 4500 до 6000 |

От 14600 до 16250 |

От 11350 до 12650 |

От 2500 до 3000 |

|||

|

От 42 до 55 |

11000 |

От 5700 до 7500 |

12650 |

7000 |

||||

|

От 72 до 90 |

12500 |

От 7000 до 8300 |

От 16250 до 18250 |

13850 |

От 3000 до 3500 |

|||

Рис. 8.

1 - пламенная камерная печь с выдвижным подом (ширина

пода до 4,5 м);

2 - бак закалочный; 3 - КИП и автоматика к печам

Примечания:

1. Расстояние от торца выдвинутой падины до стены должно быть не менее 3 м.

2. При ширине пода больше 4,5 м шаг колонн здания согласовывается со строителями.

3. Для печей с шириной пода до 4,5 м возможен вариант размещения закалочных баков между печами.

4. Дутьевые вентиляторы, КИП и автоматика при групповом расположении размещаются в изолированных помещениях.

ЭЛЕВАТОРНЫЕ ЭЛЕКТРОПЕЧИ С ПОДЪЕМНЫМ ПОДОМ (табл. 23)

Таблица 23

|

Основные параметры и размеры, мм |

|||||

|

Рабочие размеры (L×B×H) |

Нормы расстояний |

||||

|

h |

Н1 |

А* |

Б |

Д |

|

|

2240×6300×1600 |

8800 |

11450 |

3000 |

3000 |

2600 |

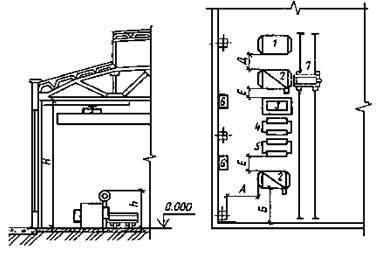

Рис. 9.

1 - электропечь элеваторная с подъемным подом

СЭО-22.4.63.16/10-И1;

2 - тележка трансбордерная; 3 - шкаф управления; 4 - маслонапорная установка;

5 - подовая тележка; 6 - пульт управления

Примечания:

1. В случае прохождения кабины крана над печами размер "Н1" должен быть не менее 13800 мм.

2. * При установке щитов управления (поз. 3) в отдельном помещении (щитовой) расстояние "А" принимается от 2000 до 2500 мм.

3. Размеры "А" и "Б" применять в проектах вновь строящихся корпусов; при размещении печей в существующем корпусе размеры "А" и "Б" должны рассчитываться с учетом глубины залегания фундаментов колонн.

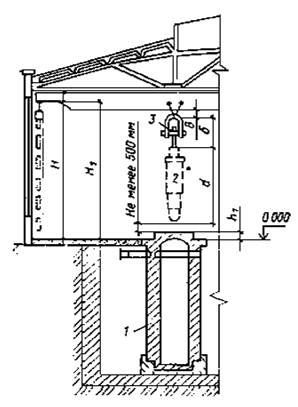

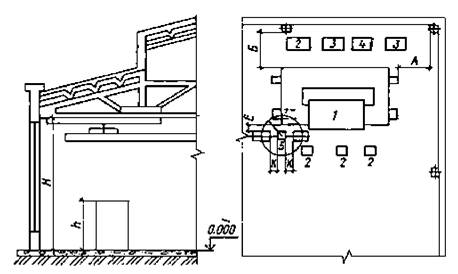

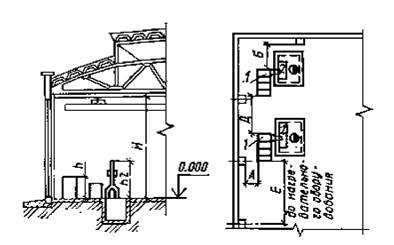

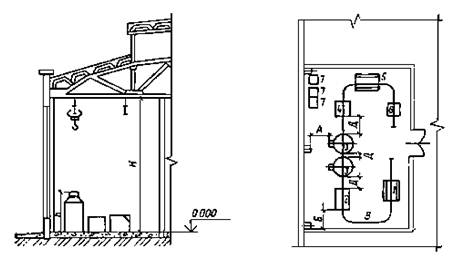

ШАХТНЫЕ ЭЛЕКТРИЧЕСКИЕ ПЕЧИ, РАЗМЕЩЕНИЕ В ПОДВАЛЕ (табл. 24)

Таблица 24

|

Основные параметры и размеры, мм |

|||||

|

Диаметр рабочего пространства печи |

Нормы расстояний |

||||

|

А |

Б |

Д |

Е |

Ж |

|

|

От 300 до 500 |

От 2800 до 3500 |

От 2000 до 2200 |

От 1500 до 1800 |

От 1000 до 1500 |

От 800 до 1000 |

|

От 600 до 1000 |

От 3500 до 4000 |

От 2200 до 3000 |

От 2000 до 3000 |

От 1000 до 1500 |

|

|

От 1500 до 2500 |

От 4500 до 5000 |

От 2700 до 3500 |

3500 |

2000 |

1500 |

Рис. 10.

1 - колодец для охлаждения и монтажа подвески; 2 -

электропечь шахтная типа

(СШО или СШЗ (нагрев до 1000 °С); 3 - бак для закалки в воде; 4 - бак для

закалки в масле;

5 - бак для промывки от масла; 6 - электропечь шахтная для отпуска; 7 - шкаф

управления;

8 - трансформатор

Примечания:

1. Нормы расстояний сохраняются для печей квадратного и прямоугольного сечений типа ПАП и др.

2. Высоту цеха в зависимости от глубины рабочего пространства и длины обрабатываемой детали см. в табл. 28.

3. Размер "А" применять в проектах вновь строящихся корпусов. При размещении печей в существующем корпусе размер "А" должен рассчитываться с учетом глубины залегания фундаментов колонн.

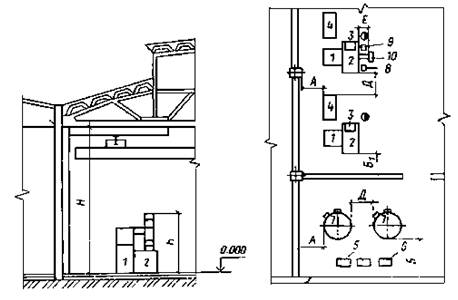

ШАХТНЫЕ

ЭЛЕКТРИЧЕСКИЕ ПЕЧИ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ

ОБРАБОТКИ.

РАЗМЕЩЕНИЕ В ПОДВАЛЕ (табл. 25)

Таблица 25

|

Основные параметры и размеры, мм |

||||||

|

Диаметр рабочего пространства печи |

Нормы расстояний |

|||||

|

А |

Б |

Д |

Д1 |

Е |

Ж |

|

|

600 |

3500 |

2200 |

1800 |

2500 |

1000 |

От 800 до 1000 |

|

От 1000 до 1500 |

От 3500 до 4000 |

2700 |

От 2000 до 2500 |

2800 |

От 1000 до 1500 |

|

|

2500 |

От 4000 до 5000 |

3500 |

До 3000 |

3000 |

2000 |

От 1000 до 1200 |

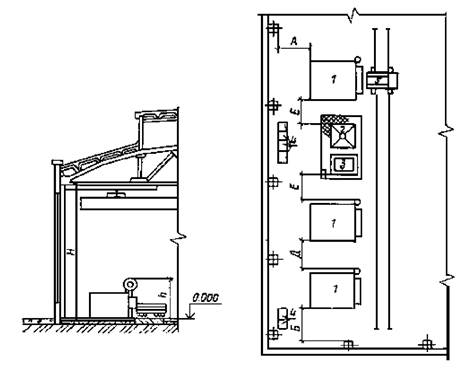

Рис. 11.

1 - электропечь шахтная для химико-термической

обработки (США, СШЦМ и др.);

2 - колодец для охлаждения и монтажа контейнера, корзины, подвески;

3 - подставка под контейнер; 4 - подставка под крышку контейнера;

5 - щит газовый; 6 - трансформатор; 7 - шкаф управления

Примечания:

1. Высоту цеха в зависимости от глубины рабочего пространства и длины обрабатываемой детали см. в табл. 28.

2. Размер "А" применять в проектах вновь строящихся корпусов. При размещении печей в существующем корпусе размер "А" должен рассчитываться с учетом глубины залегания фундаментов колонн.

3. В случае исполнения печи без трансформатора размер "А" уменьшается на 1000 мм.

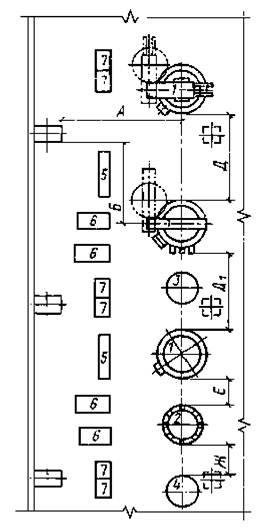

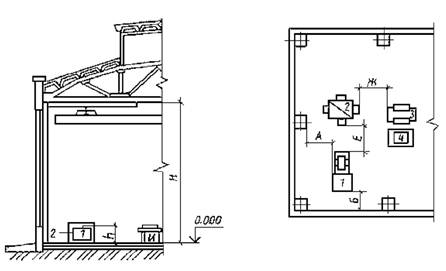

ШАХТНЫЕ ЭЛЕКТРИЧЕСКИЕ ПЕЧИ. РАЗМЕЩЕНИЕ В ПРИЯМКЕ (табл. 26)

Таблица 26

|

Основные параметры и размеры, мм |

||||||

|

Диаметр рабочего пространства печи |

Нормы расстояний |

|||||

|

В |

Г |

Г1 |

Д |

Е |

Ж |

|

|

От 300 до 400 |

1800 |

2200 |

1000 |

2000 |

1200 |

1000 |

|

От 600 до 1000 |

2200 |

2500 |

2500 |

1500 |

||

|

1500 |

2400 |

2700 |

1200 |

3000 |

2000 |

1500 |

|

2000 |

2800 |

3200 |

1500 |

|||

|

2500 |

3000 |

3500 |

3500 |

|||

Рис. 12.

1 - шахтная электропечь; 2 - бак для закалки в воде; 3

- бак для закалки в масле;

4 - бак для промывки от масла; 5 - колодец для охлаждения и монтажа подвески

Примечания:

1. Размеры приямка определяются по строительному заданию.

2. Горизонтальная привязка приямка в каждом случае согласуется с проектантами строительной части.

3. Нормы расстояний сохраняются для печей квадратного и прямоугольного сечений.

4. При глубине приямка по строительному заданию менее 1,5 м размеры "В", "Г" сокращаются на 500 мм.

5. Высоту цеха в зависимости от глубины рабочего пространства и длины обрабатываемой детали см. в табл. 28.

ШАХТНЫЕ ПЛАМЕННЫЕ ПЕЧИ. РАЗМЕЩЕНИЕ В ПРИЯМКЕ (табл. 27)

Таблица 27

|

Основные параметры и размеры, мм |

||||

|

Диаметр рабочего пространства печи |

Нормы растений |

|||

|

В |

Г1 |

Д |

Е |

|

|

600 |

3500 |

1000 |

1500 |

1000 |

|

1000 |

||||

|

1600 |

3800 |

1500 |

2000 |

1500 |

|

2000 |

4000 |

|||

|

2500 |

4200 |

|||

|

3000* |

4500 |

2000 |

2500 |

2000 |

|

4500* |

6000 |

|||

Рис. 13.

1 - печь пламенная; 2 - бак для закалки в воде;

3 - бак для закалки в масле; 4 - бак для промывки

Примечания:

1. Размеры приямка определяются по строительному заданию.

2. Горизонтальная привязка приямка в каждом случае согласуется с проектантами строительной части.

3*. Нормы расстояний сохраняются и для шахтных электропечей с диаметрами рабочего пространства 3000 и 4500 мм.

4. Высоту цеха в зависимости от глубины рабочего пространства длины обрабатываемой детали см. в табл. 28.

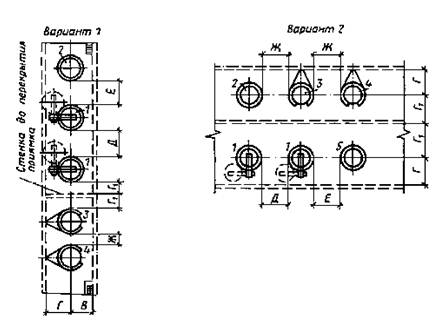

ВЫСОТА

ЦЕХА В ЗАВИСИМОСТИ ОТ ГЛУБИНЫ РАБОЧЕГО

ПРОСТРАНСТВА ШАХТНЫХ ПЕЧЕЙ (пламенных и электрических)

И ДЛИНЫ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ (табл. 28)

|

Основные параметры и размеры, мм |

|||||

|

Глубина рабочего пространства печи |

Длина обрабатываемой детали - d |

До верха открытой печи, от отметки "О" - h1 |

Подвески - σ |

Крайнего положения крюка - В |

Н1 |

|

От 600 до 3000 |

От 600 до 2500 |

1000 |

От 700 до 1200 |

500 |

Н* От 6000 до 8400 |

|

От 3000 до 5000 |

От 2500 до 4000 |

До 2000 |

От 1000 до 2000 |

9350 |

|

|

От 5000 до 8000 |

От 4000 до 7000 |

До 3000 |

От 10150 до 14600 |

||

|

От 7000 до 9500 |

От 6000 до 8500 |

До 3500 |

От 14600 до 16500** |

||

|

От 7500 до 10000 |

От 6500 до 9000 |

До 4000 |

|||

|

От 16000 до 20000 |

От 15000 до 19000 |

От 6500 до 8000 |

От 25000** до 31000 |

||

Рис. 14.

1 - печь; 2 - обрабатываемая деталь; 3 - подвеска

Примечания:

1. Размеры приямка определяются по строительному заданию.

2. Горизонтальная привязка приямка в каждом случае согласуется с проектантами строительной части.

3. *Высота "Н" указана для подвесных кранов.

4. **Высота "Н1" до головки кранового рельса уточняется при выборе строительных конструкций.

ЭЛЕКТРОПЕЧИ ДЛЯ АЗОТИРОВАНИЯ (типа СНА) (табл. 29)

Таблица 29

|

Основные параметры и размеры, мм |

|||||

|

Рабочие размеры (L×B×H) |

h |

Н1 |

Нормы расстояний |

||

|

А |

Д |

Д1 |

|||

|

2200×650×1000 |

4480 |

6950 |

4500 |

3000 |

2000 |

|

4000×2000×2000 |

6650 |

8150 |

3000 |

||

Рис. 15.

1 - электропечь; 2 - щит газовый; 3 - шкаф управления;

4 - воронка сливная;

5, 6 - щит пирометрический; 7, 8, 9 - станция управления

Примечание. Возможно размещение электропечей с меньшими типоразмерами поперек пролета (при ширине пролета не менее 18 м).

ЭЛЕКТРОВАННЫ СОЛЯНЫЕ (табл. 30)

Таблица 30

|

Основные параметры и размеры, мм |

|||||||

|

Тип ванны |

Полный объем ванны, л |

h |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

||||

|

Электродная |

От 40 до 300 |

От 1340 до 2600 |

От 6000 до 7200 |

От 1000 до 1500 |

От 1500 до 2000 |

От 1000 до 1500 |

От 1000 до 1300 |

Рис. 16.

1 - электрованна электродная; 2 - трансформатор; 3 -

шкаф управления;

4 - бак для закалки в масле; 5 - бак для закалки в воде; 6 - бак для щелочной

промывки

Примечание. Расстояние между баками (поз. 4, 5, 6) определяется их конструкцией.

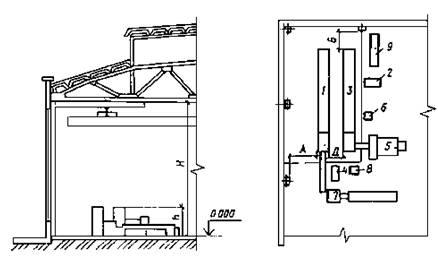

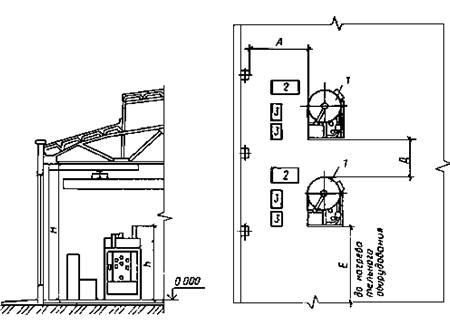

АГРЕГАТЫ ПОЛУАВТОМАТИЧЕСКИЕ ДЛЯ ЗАКАЛКИ И ОТПУСКА ИНСТРУМЕНТА (табл. 31)

Таблица 31

|

Основные параметры и размеры, мм |

|||||

|

Производительность агрегата, кг/ч |

h |

Н |

Нормы расстояний |

||

|

А |

Д |

Д1 |

|||

|

До 200 |

3400 |

От 7200 до 8400 |

От 1800 до 2500 |

2000 |

От 4000 до 5000 |

|

От 200 до 400 |

От 3300 до 5300 |

От 5000 до 6000 |

|||

|

От 350 до 600 |

5700 |

8400 |

От 2000 до 2500 |

2500 |

|

Рис. 17.

1 - полуавтоматический агрегат из соляных ванн с

возвратом приспособлений

(проходной); 2 - трансформатор; 3 - шкаф управления; 4 - загрузочное

устройство инструмента в приспособление

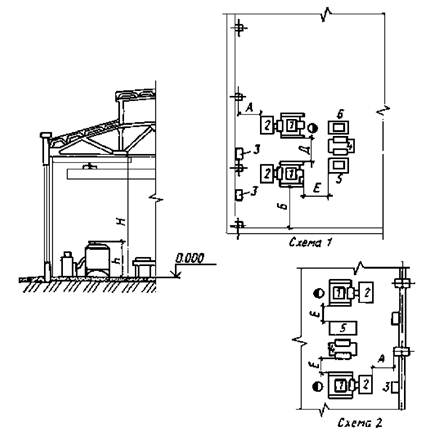

АВТОМАТИЧЕСКИЕ ЛИНИИ ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ (табл. 32)

Таблица 32

|

Основные параметры и размеры, мм |

|||||

|

Производительность линии, кг/ч |

h |

Н |

Нормы расстояний |

||

|

А |

Д |

Д1 |

|||

|

От 160 до 300 |

5400 |

8400 |

От 1800 до 2500 |

От 1500 до 2500 |

От 5000 до 6000 |

Рис. 18.

1 - автоматическая линия из соляных ванн с возвратом

приспособлений (проходная);

2 - трансформатор; 3 - шкаф управления; 4 - пульт управления; 5 - гидроочистка

Примечание. Автоматические линии имеют левое и правое исполнения по размещению трансформаторов.

ЭЛЕКТРОПЕЧИ ВАКУУМНЫЕ КАМЕРНЫЕ С ЗАГРУЗОЧНОЙ ТЕЛЕЖКОЙ (табл. 33)

Таблица 33

|

Основные параметры и размеры, мм |

||||||

|

Площадь пода печи, м2 |

h |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

|||

|

От 0,07 до 0,5 |

3700 |

От 7200 до 8400 |

От 2500 до 3000 |

От 1200 до 1500 |

От 1500 до 2000 |

От 1000 до 1500 |

Рис. 19.

1 - камера нагревательная; 2 - механизм перемещения; 3

- панель гидравлическая;

4 - установка насосная; 5 - трансформатор; 6 - система вакуумная; 7 -

распределитель;

8 - шкаф управления; 9 - шкаф управления

ЭЛЕКТРОПЕЧИ ВАКУУМНЫЕ ЭЛЕВАТОРНЫЕ И ШАХТНЫЕ (табл. 34)

Таблица 34

|

Основные параметры и размеры, мм |

||||||

|

Диаметр рабочего пространства печи |

h |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

|||

|

От 100 до 400 |

От 2000 до 2560 |

От 6000 до 7200 |

От 2500 до 3000 |

От 1500 до 2000 |

От 1500 до 2000 |

От 1000 до 1500 |

|

От 400 до 800 |

От 2560 до 3800 |

От 7200 до 8400 |

От 2000 до 2500 |

2000 |

||

|

От 800 до 1500 |

От 3800 до 5800 |

От 8400 до 12600 |

2500 |

|||

Рис. 20.

1 - электропечь; 2 - загрузочная тележка; 3 - система

вакуумная;

4 - распределитель; 5, 6 - трансформатор; 7 - шкаф управления

ЭЛЕКТРОПЕЧИ СОПРОТИВЛЕНИЯ ВАКУУМНЫЕ ДЛЯ ИОННОГО АЗОТИРОВАНИЯ (табл. 35)

Таблица 35

|

Основные параметры и размеры, мм |

||||||||

|

Диаметр рабочего пространства печи |

h1 |

Н |

Нормы расстояний |

|||||

|

А |

Б |

В |

Г |

Д |

Е |

|||

|

От 600 до 900 |

1000 |

От 7200 до 8400 |

От 3000 до 3500 |

От 5000 до 5500 |

2200 |

2500 |

2300 |

От 1000 до 2000 |

|

2000 (глубина 2400) |

От 3500 до 4000 |

3500 |

3500 |

|||||

Рис. 21.

1 - камера нагревательная; 2, 6, 8 - шкаф управления;

3 - газоприготовительная установка;

4 - вакуумная система; 5 - регулятор напряжения; 7 - камера сборная;

9 - установка сопротивления; 10 - силовой трансформатор; 11 - воронка

Примечание. Размер " А" применять в проектах вновь строящихся корпусов. При размещении термического участка, цеха в существующем корпусе размер " А" должен рассчитываться с учетом глубины залегания фундаментов колонн.

ЭЛЕКТРОПЕЧИ КОЛПАКОВЫЕ С ВОДОРОДНОЙ АТМОСФЕРОЙ (табл. 36)

Таблица 36

|

Основные параметры и размеры, мм |

|||||||

|

Площадь, м2 |

h |

Н |

Нормы расстояний, не менее |

||||

|

А |

Б |

Д |

Ж |

Е |

|||

|

От 0,3 до 0,5 |

2500 |

7200 |

1200 |

2000 |

1300 |

1300 |

1000 |

Рис. 22.

1 - печь колпаковая с водородной атмосферой; 2 - смежное оборудование

ПЕЧИ ТОЛКАТЕЛЬНЫЕ, КОНВЕЙЕРНЫЕ С ВОДОРОДНОЙ АТМОСФЕРОЙ (табл. 37)

Таблица 37

|

Основные параметры и размеры, мм |

|||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний, не менее |

||||

|

ширина |

высота |

длина |

А |

Б |

Д |

||

|

100 |

70 |

3600 |

2200 |

7200 |

3000 |

2000 |

3000 |

|

160 |

68 |

5000 |

|||||

Рис. 23.

1 - печь толкательная, конвейерная с водородной

атмосферой;

2 - шкаф управления; 3 - гидропанель; 4 - маслонапорная установка

ПЕЧИ ТОЛКАТЕЛЬНЫЕ, КОНВЕЙЕРНЫЕ С ПРОМЫШЛЕННЫМ РОБОТОМ, С ВОДОРОДНОЙ АТМОСФЕРОЙ (табл. 38)

Таблица 38

|

Основные параметры и размеры, мм |

||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний, не менее |

|||||

|

ширина |

высота |

длина |

А |

Б |

Е |

К |

||

|

160 |

68 |

5000 |

2200 |

7200 |

3000 |

2000 |

700 |

500 |

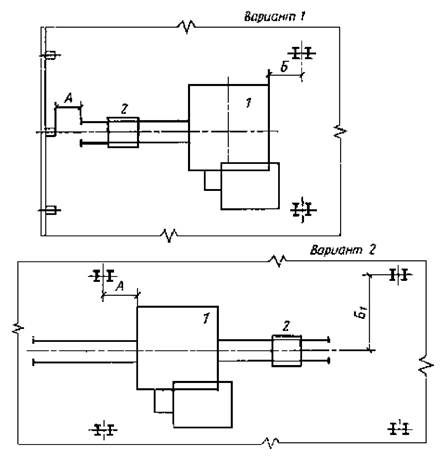

Рис. 24.

1 - печь толкательная конвейерная с промышленным

роботом, с водородной атмосферой;

2 - шкаф управления; 3 - гидропанель; 4 - маслонапорная установка, 5 -

промышленный робот

АГРЕГАТЫ ТОЛКАТЕЛЬНЫЕ ЭЛЕКТРИЧЕСКИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИПА СТЦА (табл. 39)

Таблица 39

|

Основные параметры и размеры, мм |

|||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

||||||

|

длина |

ширина |

высота |

А |

Б |

Д |

И |

Е |

||

|

От 6000 до 10000 |

500 (однорядный) |

500 |

3920 |

9600 |

3000 |

От 1500 до 2000 |

От 3500 до 4500 |

От 2000 до 3000 |

2000 |

|

10000 |

1000 (двухрядный) |

500 |

3920 |

10800 |

|||||

Рис. 25.

1, 4 - машина моечно-сушильная; 2 - электропечь для

химико-термической обработки (основная);

3 - бак закалочный; 5 - электропечь для низкого отпуска; 6 - трансформатор; 7 -

шкаф

управления; 5 - установка маслонапорная; 9 - робот "Универсал-15"; 10

- закалочный станок

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Ширина рабочей зоны не менее 2000 мм.

3. Вариант II - применение робота при закалке деталей в прессе.

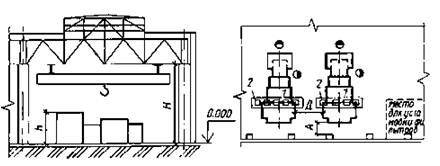

АГРЕГАТЫ ТОЛКАТЕЛЬНЫЕ ГАЗОВЫЕ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ (табл. 40)

Таблица 40

|

Основные параметры и размеры, мм |

|||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

||||

|

длина |

ширина |

высота |

А |

Б |

Д |

||

|

7856 |

1370 |

600 |

3255 |

9600 |

3000 |

1500 |

2000 |

|

13668 |

1370 (двухрядный типа "Холкрофт") |

690 |

3200 |

10800 |

3000 |

2000 |

От 3000 до 4000 |

Рис. 26.

1, 4 - машина моечная; 2 - газовая печь для

химико-термической обработки;

3 - бак закалочный; 5 - газовая печь для низкого отпуска; 6 - шкаф управления

Примечания:

1. Допускается установка шкафов управления на антресоли.

2. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

3. Дутьевые вентиляторы при групповом расположении устанавливать в изолированном помещении.

4. Расстояние " А " может быть увеличено до 4500 мм в случае установки закалочных прессов.

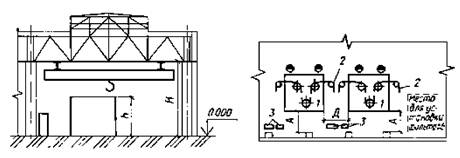

АГРЕГАТЫ ЭЛЕКТРОПЕЧНЫЕ ТОЛКАТЕЛЬНЫЕ типа СТЗА (табл. 41)

Таблица 41

|

Основные параметры и размеры, мм |

||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

|||||

|

длина |

ширина |

высота |

А |

Б |

Д |

И |

||

|

4000 |

500 |

500 |

3560 |

8400; 9600 |

От 3000 до 3500 |

От 5000 до 6000 |

От 3500 до 4000 |

От 2000 до 2500 |

|

4000 |

1000 |

500 |

3560 |

|||||

Рис. 27.

1 - электропечь закалочная (основная); 2 - бак

закалочный; 3 - машина моечно-сушильная;

4 - электропечь для высокого отпуска; 5 - механизм возврата поддонов;

6 - трансформатор; 7 - шкаф управления

Примечания:

1. Допускается установка шкафов управления и трансформаторов на антресоли.

2. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

3. Ширина рабочей зоны не менее 3000 мм.

АГРЕГАТЫ

ГАЗОВЫЕ ТОЛКАТЕЛЬНЫЕ

(для нормализации, нормализации-высокого отпуска, изотермического отжига и

улучшения (табл. 42)

Таблица 42

|

Основные параметры и размеры, мм |

|||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

||||

|

длина |

ширина |

высота |

А |

Б |

Д |

||

|

8236 |

2436 |

400 |

5400 |

10800; 12600 |

От 4000 до 5000 |

От 1500 до 2000 |

От 5000 до 6000 |

|

7056 |

2436 |

400 |

6400 |

||||

|

5220 |

2436 |

400 |

6400 |

||||

Рис. 28.

1 - газовая толкательная печь для высокотемпературного

нагрева (основная);

2 - газовая толкательная печь для изотермической выдержки;

3 - площадки для воздуходувки; 4 - шкаф управления; 5 - пульт управления;

6 - камера ускоренного охлаждения или закалочный бак

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Ширина рабочей зоны не менее 3000 мм.

3. Дутьевые вентиляторы при групповом расположении установить в изолированном помещении.

АГРЕГАТЫ ТОЛКАТЕЛЬНЫЕ ГАЗОВЫЕ ДЛЯ НОРМАЛИЗАЦИИ (табл. 43)

Таблица 43

|

Основные параметры и размеры, мм |

|||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

||||

|

длина |

ширина |

высота |

А |

Б |

Д |

||

|

13340 |

2000 (двухрядный) |

400 |

5760 |

10800; 12600 |

3000 |

От 1500 до 2000 |

3000 |

Рис. 29.

1 - толкательная печь для нормализации (основная на 23

поддона (580×910 мм);

2 - гидравлический щит; 3 - шкаф управления

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Ширина рабочей зоны, не менее 3000 мм.

3. Дутьевые вентиляторы при групповом расположении устанавливать в изолированном помещении.

АГРЕГАТЫ БАРАБАННЫЕ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ типа СБЗА-СБЦА (табл. 44)

Таблица 44

|

Основные параметры и размеры, мм |

||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

И |

|||

|

Ø 275×1100 |

3300 |

8400 |

От 3000 до 3500 |

От 1500 до 2000 |

От 3000 до 3500 |

От 2000 до 2500 |

|

Ø 400×2400 (одноретортный) |

5500 |

|||||

|

2Ø 600×400 (двухретортный) |

2940 |

|||||

Рис. 30.

1 - электропечь барабанная для закалки или

химико-термической обработки (основная);

2 - бак конвейерный; 3 - машина моечная; 4 - электропечь барабанная для

отпуска;

5 - трансформатор; 6 - шкаф управления

Примечания:

1. Для группы агрегатов предусмотреть место для съема крышки.

2. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

3. Ширина рабочей зоны не менее 1500 мм.

АГРЕГАТЫ ЭЛЕКТРОПЕЧНЫЕ ТИПА СКЗА, СИЗА (табл. 45)

Таблица 45

|

Основные параметры и размеры, мм |

||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

|||||

|

длина |

ширина |

высота |

А |

Б |

Д |

И |

||

|

2000 |

400 |

100 |

2874 |

7200; 8400 |

3000 |

1500 |

3000 |

2050 |

|

3000 |

600 |

100 |

2874 |

2100 |

||||

|

4000 |

800 |

100 |

2874 |

2400 |

||||

|

4000 |

1000 |

100 |

4200 |

9600 |

3200 |

2000 |

3200 |

2500 |

Рис. 31.

1 - электропечь конвейерная (или с пульсирующим подом)

закалочная (основная);

2 - бак закалочный конвейерный; 3 - моечная машина конвейерная; 4 - электропечь

конвейерная отпускная; 5 - замочный бак (камера охлаждения); 6 - трансформатор;

7 - шкаф управления; 8 - загрузчик

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Для группы агрегатов предусмотреть место для съема крышки.

3. Допускается Н = 7200 мм при соответствующем обосновании.

4. Ширина рабочей зоны не менее 2000 мм.

АГРЕГАТЫ ЭЛЕКТРОПЕЧНЫЕ РОЛЬГАНГОВЫЕ ЗАКАЛОЧНО-ОТПУСКНЫЕ типа СРЗА (в потоке) (табл. 46)

Таблица 46

|

Основные параметры и размеры, мм |

||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

|||||

|

длина |

ширина |

высота |

А |

В |

Д |

И |

||

|

От 5600 до 7000 |

От 800 до 1000 |

От 200 до 400 |

2400 |

От 7200 до 8400 |

От 2500 до 3500 |

От 5000 до 6000 |

3000 |

2000 |

Рис. 32.

1 - электропечь с рольганговым подом закалочная

(основная); 2, 3 - механизированный

закалочный бак; 4 - машина моечная конвейерная; 5 - электропечь конвейерная

отпускная;

6 - магазин-накопитель; 7 - трансформатор; 8 - шкаф управления

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Н - 7200 мм допускается при соответствующем обосновании.

3. Ширина рабочей зоны не менее 2000 мм.

АГРЕГАТЫ ЭЛЕКТРОПЕЧНЫЕ РОЛЬГАНГОВЫЕ ЗАКАЛОЧНО-ОТПУСКНЫЕ типа СРЗА (табл. 47)

Таблица 47

|

Основные параметры и размеры, мм |

||||||||

|

Размеры рабочего пространства основной печи |

h |

Н |

Нормы расстояний |

|||||

|

длина |

ширина |

высота |

А |

В |

Д |

И |

||

|

5600 |

800 |

200 |

2400 |

7200 |

От 2500 до 3500 |

От 1500 до 2000 |

3000 |

2000 |

|

7000 |

1000 |

400 |

8400 |

|||||

Рис. 33.

1 - электропечь с рольганговым подом закалочная

(основная); 2 - механизированный

закалочный бак; 3 - машина моечная конвейерная; 4 - электропечь конвейерная

отпускная;

5 - трансформатор; 6 - шкаф управления

Примечания:

1. Подъемно-транспортные средства определяются в соответствии с технологической необходимостью.

2. Н - 7200 мм допускается при соответствующем обосновании.

3. Ширина рабочей зоны не менее 2000 мм.

УСТАНОВКИ И ГЕНЕРАТОРЫ ВЫСОКОЧАСТОТНЫЕ типа ВЧГ (табл. 48)

Таблица 48

|

Основные параметры и размеры, мм |

||||||||

|

Потребляемая мощность от сети, кВт |

Рабочая частота, Гц |

h |

h2 |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

|||||

|

33 - 87 |

66·103 - 44·104 |

От 2100 до 2290 |

От 2215 до 4000 |

7200; 8400 |

800 |

От 1500 до 2000 |

От 2000 до 2500 |

3000 |

|

141 |

66·103 |

2200 |

||||||

|

235 |

66·103 |

2100 |

||||||

Рис. 34.

1 - установка-генератор высокочастотная; 2 - закалочный станок

Примечание: Высокочастотные установки могут располагаться непосредственно у стены здания. При размещении установки у колонн или других выступающих конструкций здания размер "А" предусматривается для механической уборки помещения.

ВЫСОКОЧАСТОТНЫЕ ИНДУКЦИОННЫЕ УСТАНОВКИ типа ИЗ (табл. 49)

Таблица 49

|

Основные параметры и размеры, мм |

||||||||

|

Потребляемая мощность от сети, кВт |

Рабочая частота, Гц |

h |

Н |

Нормы расстояний |

||||

|

А |

Б |

Б1 |

Д |

Е |

||||

|

От 100 до 250 |

От 2400 до 10000 |

От 2500 до 8500 |

От 7200 до 14400 |

От 1500 до 2000 |

От 2800 до 3000 |

От 1500 до 2000 |

От 1200 до 1500 |

2000 |

Рис. 35.

1 - нагревательный блок; 2 - технологический блок; 3 -

пульт управления;

4 - шкаф управления; 5 - шкаф пусковой; 6 - блок охлаждения; 7 -

преобразователь

частоты; 8 - загрузочное устройство; 9 - тара; 10 - робот

"Универсал-15"

Примечания:

1. Машинный зал перекрыть на отметке не менее 6000 мм до низа площадки.

2. В машинном зале предусмотреть грузоподъемное средство (Q = 3,2 - 5 т).

3. Допускается машинный зал относить от закалочных станков не далее чем на 150 м.

4. Машинный зал допускается размещать в общем помещении цеха при применении соответствующей изоляции.

5. При большом количестве генераторов допускается создание специальной щитовой.

УСТАНОВКИ ЛАЗЕРНЫЕ (табл. 50)

Таблица 50

|

Основные параметры и размеры, мм |

|||||

|

Мощность непрерывного лазерного излучения, кВт |

h |

Н |

Нормы расстояний |

||

|

А |

Б |

Д |

|||

|

От 1,0 до 2,0 |

2000 |

От 7200 до 8400 |

От 2500 до 3000 |

1500 |

2000 |

Рис. 36.

1, 3 - установка лазерная; 2, 4 - шкафы управления

газовым генератором;

5 - горизонтально-расточной станок; 6, 8 - пульт программного управления;

7 - токарно-винторезный станок; 9 - шкаф для газовых баллонов

Примечание. Привязки лазерных установок приведены по "Санитарным нормам эксплуатации лазеров" (Минздрав СССР, 1982 г.).

УСТАНОВКИ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИИ (табл. 51)

Таблица 51

|

Основные параметры |

||||||

|

Размеры рабочего пространства печи |

h |

Н |

Нормы расстояний |

|||

|

А |

Б |

Д |

Е |

|||

|

Ø 600×600 |

2450 |

7200 |

2200 |

2000 |

1000 |

1500 |

|

Ø 600×1000 |

||||||

Рис. 37.

1 - установка для нанесения износостойких покрытий; 2

- ванна ультразвуковой промывки;

3 - ультразвуковой генератор; 4 - ванна горячей промывки; 5 - ванна холодной

промывки;

6 - шкаф сушильный лабораторный; 7 - шкаф металлический; 8 - шкаф для работ; 9

- стол

ПОТОЧНАЯ ЛИНИЯ КАРБОНИТРАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА (табл. 52)

Таблица 52

|

Основные параметры и размеры, мм |

||||||

|

Тип ванны |

Полный объем ванны, л |

h |

Н |

Нормы расстояний |

||

|

А |

Б |

Д |

||||

|

Электродная |

От 10,9 до 54,4 |

От 1820 до 2285 |

8400 |

От 1000 до 1500 |

От 1500 до 2000 |

От 800 до 1200 |

Рис. 38.

1 - ванна обезжиривания; 2 - ванна подогрева; 3 -

ванна карбонитраций; 4 - камера охлаждения;

5 - ванна промывки; 6 - монтажный стол; 7 - шкаф управления; 8 - таль

электрическая

Примечание. Расстояние между вспомогательными ваннами (поз. 1, 5) и основными (поз. 2, 4) определяется планировкой оборудования, но должно быть не менее 800 мм.

УСТАНОВКИ ДЛЯ ОБРАБОТКИ ХОЛОДОМ (табл. 53)

Таблица 53

|

Основные параметры и размеры, мм |

||||||

|

Рабочие размеры (L×B×H) |

h |

Н |

Нормы расстояний |

|||

|

А |

В |

Ж |

Е |

|||

|

600×1500×350 |

7200; 8400 |

995 |

От 1000 до 1200 |

От 1000 до 1200 |

От 1000 до 1200 |

1500 |

Рис. 39.

1 - установка для обработки холодом; 2 - электропечь

камерная;

3 - бак для закалки в масле; 4 - бак для закалки в воде

УСТАНОВКИ ГАЗОПРИГОТОВИТЕЛЬНЫЕ (табл. 54)

Таблица 54

|

Основные параметры и размеры, мм |

|||||

|

Производительность, м3/ч |

h |

Н |

Нормы расстояний |

||

|

А |

Д |

Е |

|||

|

От 2,5 до 250 |

От 2000 до 4700 |

От 7200 до 13200 |

От 2000 до 3000 |

2000 |

От 1500 до 2500 |

Рис. 40.

1 - газоприготовительная установка; 2 - трансформатор; 3 - шкаф управления

Примечание. Допускается установка генераторов на антресоли.

УСТАНОВКИ ОЧИСТНЫЕ ДРОБЕМЕТНЫЕ (табл. 55)

Таблица 55

|

Основные параметры и размеры, мм |

||||||

|

Диаметр стола |

h |

Н |

Нормы расстояний |

|||

|

А |

В |

Д |

Е |

|||

|

От 1200 до 2500 |

От 5530 до 7050 |

От 8400 до 9600 |

2000 |

3000 |

От 2000 до 4000 |

От 1000 до 1500 |

Рис. 41.

1 - камера очистная дробеметная периодического действия; 2 - шкаф автоматики

Примечания:

1. Ширина рабочей зоны не менее 2000 мм.

2. Столы очистные размещаются от нагревательного оборудования на расстоянии не менее 4 м, шкафов КИП и автоматики - не менее 6 м.

3. Желательно устанавливать в изолированном помещении во избежание разбрасывания дроби.

ДРОБЕМЕТНЫЕ УСТАНОВКИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ (табл. 56)

Таблица 56

|

Основные параметры и размеры, мм |

|||||

|

Внутренние габариты камеры, м |

h |

Н |

Нормы расстояний |

||

|

А |

Б |

Б1 |

|||

|

От 6×6×3 до 18×9×6 |

От 6720 до 10000 |

От 10800 до 14400 |

Не менее 2000 |

Не менее 3000 |

Не менее 6000 |

Рис. 42.

1 - дробеметная установка; 2 - грузовая тележка

Примечания:

1. При увеличении внутренних габаритов камеры предусматривается ее размещение в 2 пролетах (по I варианту) и в 3 пролетах (по II варианту).

2. Дробеметные установки размещаются от нагревательного оборудования на расстоянии не менее 5 м, шкафов КИП и автоматики - не менее 8 м.

ДРОБЕМЕТНЫЕ УСТАНОВКИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ (табл. 57)

Таблица 57

|

Основные параметры и размеры, мм |

||||

|

Диаметр барабана |

h |

Н |

Нормы расстояний |

|

|

А |

Д |

|||

|

От 965 до 1372 |

От 4800 до 5900 |

От 10800 до 12600 |

2000 |

От 3000 до 4000 |

Рис. 43.

1 - дробеметная установка; 2 - рольганг

Примечания:

1. Ширина рабочей зоны не менее 3000 мм.

2. Дробеметные установки размещаются от нагревательного оборудования на расстоянии не менее 5 м, шкафов КИП и автоматики - не менее 8 м.