ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ЕН 847-1:2005) |

ПИЛЫ

ДИСКОВЫЕ, ОСНАЩЕННЫЕ

ПЛАСТИНАМИ ИЗ СВЕРХТВЕРДЫХ

МАТЕРИАЛОВ, ДЛЯ ОБРАБОТКИ ДРЕВЕСНЫХ

МАТЕРИАЛОВ И ПЛАСТИКОВ

Общие технические условия

EN 847-1:2005

Tools for woodworking - Safety requirements - Part 1: Milling

tools and circular

saw blades

(MOD)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «ВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 «Инструмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2011 г. № 533-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 847-1:2005 «Инструмент для деревообработки. Требования безопасности. Часть 1. Фрезерный инструмент и дисковые пилы» (EN 847-1:2005 «Tools for woodworking - Safety requirements - Part 1: Milling tools and circular saw blades»).

При этом дополнительные положения, учитывающие потребности национальной экономики и особенности национальной стандартизации, приведены в разделах 1, 2, 4, 7 и пунктах 3.1.1 - 3.2.18, 3.2.20, 3.2.21, 5.1 - 5.6, 5.8, 5.9, 6.1 - 6.7, 6.9 - 6.11, которые выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного европейского регионального стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуются в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 54490-2011

(ЕН 847-1:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПИЛЫ

ДИСКОВЫЕ, ОСНАЩЕННЫЕ ПЛАСТИНАМИ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ,

ДЛЯ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ И ПЛАСТИКОВ

Общие технические условия

Superhard tipped circular saws for machining wood materials and plastics. General specifications

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на дисковые основные и подрезные пилы, оснащенные пластинами из сверхтвердых материалов (далее - СТМ), предназначенные для распиловки листовых и плитных древесных материалов (необлицованных и облицованных натуральным шпоном, меламиновой пленкой, бумагой, слоистым пластиком), фанеры, клееной и цельной древесины на позиционных станках, автоматических линиях и форматных станках с числовым программным управлением (ЧПУ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52401-2005 Инструмент дереворежущий насадной для станков с ручной подачей. Общие требования безопасности

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5950-2000 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу (ИСО 6508-86 «Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы A-B-C-D-E-F-G-H-K)», MOD)

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия (ИСО 2632-1-85 «Образцы шероховатости поверхности рабочие. Часть 1. Образцы обточенные, шлифованные, расточенные, фрезерованные, фасонные и строгальные», MOD; ИСО 2632-2-85 «Образцы шероховатости поверхности рабочие. Часть 2. Образцы, полученные с помощью электроэрозии, обдувки металлической дробью и стальной крошкой и полирования», MOD)

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 23677-79 Твердомеры для металла. Общие технические требования

ГОСТ 23726-79 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные размеры

3.1.1 Пилы следует изготовлять трех типов:

1 - дисковые основные пилы для чернового и чистового раскроя необлицованных и облицованных различными материалами плит, листовых многослойных древесных материалов, цельной древесины поперек волокон и т.д. на оборудовании с подрезающим агрегатом и прижимной балкой или без них, с попутной или встречной подачей;

2 - дисковые подрезные нерегулируемые пилы для подрезки без сколов облицовочных материалов при чистовой форматной обработке на позиционных круглопильных станках и автоматических линиях с попутной подачей;

3 - дисковые подрезные регулируемые пилы для подрезки без сколов облицовочных материалов при чистовой форматной обработке на позиционных круглопильных станках, автоматических линиях и форматно-раскроечных станках с ЧПУ с попутной подачей.

Пилы типа 3 изготовляют в двух исполнениях:

1 - дисковые подрезные пилы с конической заточкой;

2 - дисковые подрезные комплектные пилы.

Комплектные - пилы, состоящие из нескольких пил и, в случае необходимости, регулирующих элементов (промежуточных проставочных колец).

3.1.2 Основные размеры пил должны соответствовать указанным на рисунках 1 - 3 и в таблицах 1 - 4.

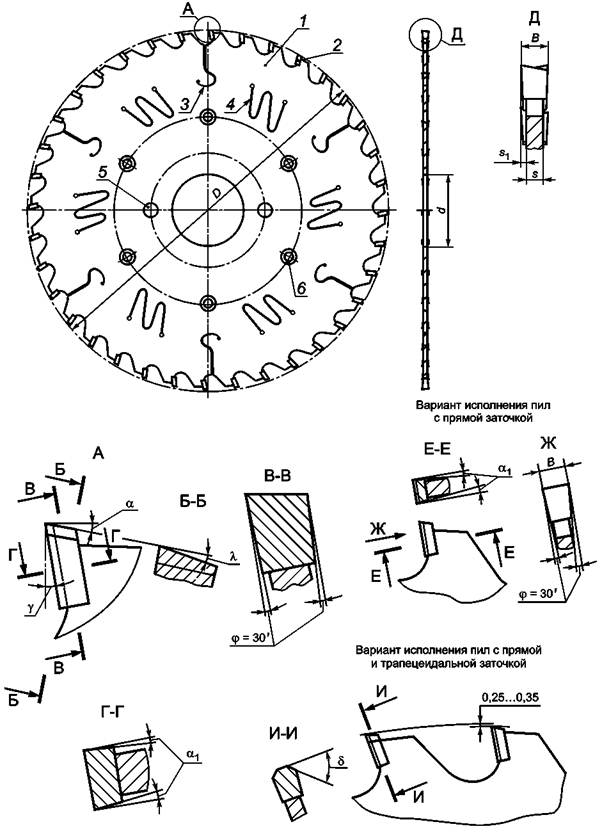

1 - корпус; 2

- пластина из СТМ; 3 - компенсаторы; 4

- отверстия для снижения шума; 5 - отверстия

для закрепления и передачи крутящего момента;

6 - отверстия для закрепления пилы на

фланце

Рисунок 1 - Тип 1

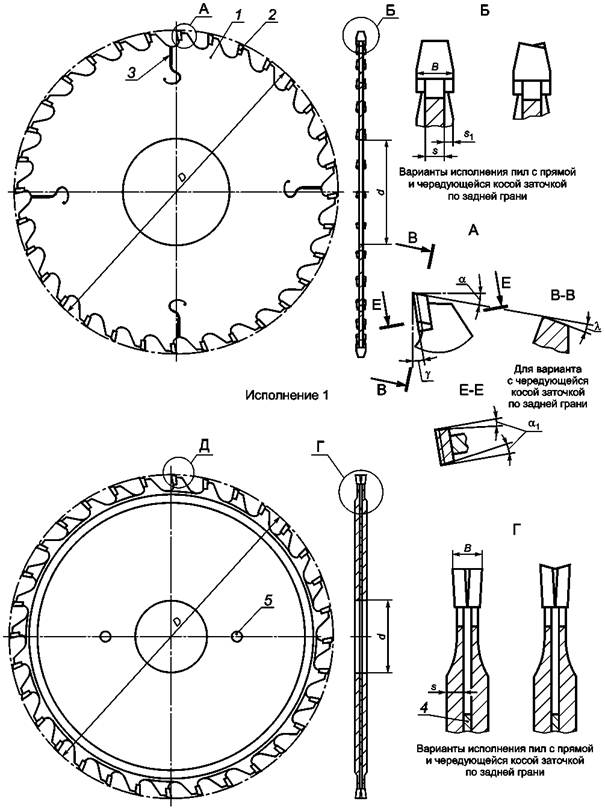

1 - корпус; 2

- пластина из СТМ; 3 - компенсатор;

4 - отверстие для закрепления пилы на

фланце

Рисунок 2 - Тип 2

Исполнение 2

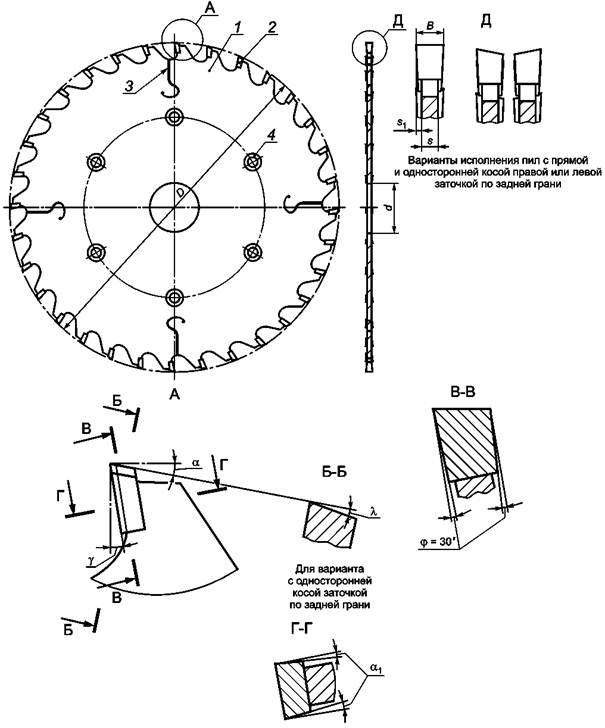

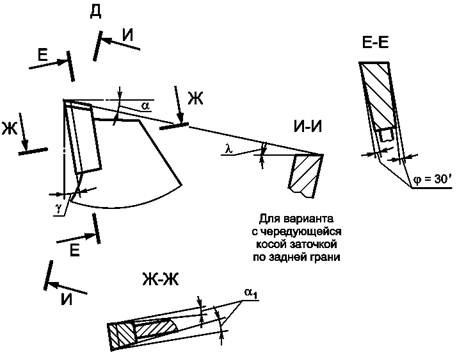

Рисунок 3 - Тип 3, лист 1

1 - корпус; 2 - пластина из СТМ; 3 - компенсатор; 4 - проставочное кольцо; 5 - штифты

Рисунок 3 (лист 2)

Таблица 1 - Тип 1

Размеры в миллиметрах

|

d |

В |

s |

s1 |

a |

a1 |

g |

d |

l |

Число зубьев z |

|

|

От 200 до 670 включ. |

От 30 до 100 включ. |

От 3,2 до 6,2 включ. |

От 2,2 до 5,0 включ. |

От 0,5 до 0,65 включ. |

От 8° до 12° включ. |

От 3° до 5° включ. |

От 5° до 15° включ. |

От 38° до 45° включ. |

От 8° до 12° включ. |

От 24 до 96 включ. |

|

Примечания 1 Допускается изготовление пил с другими параметрами по рабочим чертежам, утвержденным в установленном порядке. 2 Конструкцию и количество радиальных прорезей, предназначенных для компенсации температурных напряжений, как при изготовлении, так и эксплуатации пил определяет производитель исходя из технологии пайки пластин и назначения пилы. 3 Количество, форма и размеры отверстий для закрепления и передачи крутящего момента определяются конструкцией шпиндельного узла используемого оборудования. 4 Количество, форму и размеры отверстий на корпусах, предназначенных для изменения частотных характеристик (снижение шума) и лучшего охлаждения пил в работе, определяет изготовитель для конкретных условий эксплуатации пил. |

||||||||||

Пример условного обозначения пилы типа 1 с наружным диаметром 350 мм, диаметром посадочного отверстия 30 мм, шириной 3,2 мм, числом зубьев 60:

Пила 1-350-30-3,2-60 ГОСТ Р 54490-2011

Таблица 2 - Тип 2

Размеры в миллиметрах

|

D |

d |

B |

s |

s1 |

a |

a1 |

g |

l |

Число зубьев z |

|

От 150 до 200 включ. |

От 50 до 80 включ. |

От 3,2 до 4 включ. |

От 2,2 до 3 включ. |

От 0,5 до 0,65 включ. |

От 8° до 12° включ. |

От 3° до 5° включ. |

От 5° до 15° включ. |

От 8° до 12° включ. |

От 24 до 48 включ. |

|

Примечания 1 Допускается изготовление пил с другими параметрами по рабочим чертежам, утвержденным в установленном порядке. 2 Конструкцию и количество радиальных прорезей, предназначенных для компенсации температурных напряжений, как при изготовлении, так и эксплуатации пил определяет производитель исходя из технологии пайки пластин и назначения пилы. 3 Количество, форма и размеры отверстий для закрепления и передачи крутящего момента определяются конструкцией шпиндельного узла используемого оборудования. |

|||||||||

Пример условного обозначения пилы типа 2 с наружным диаметром 200 мм, диаметром посадочного отверстия 50 мм, шириной 3,2 мм, числом зубьев 24:

Пила 2-200-50-3,2-24 ГОСТ Р 54490-2011

Таблица 3 - Тип 3, исполнение 1

Размеры в миллиметрах

|

D |

d |

B |

s |

s1 |

a |

a1 |

g |

l |

Число зубьев z |

|

От 100 до 215 включ. |

От 20 до 50 включ. |

От 3,2/4 до 4,8/5,6 включ. |

От 2,2 до 4 включ. |

От 0,5 до 1 включ. |

От 8° до 12° включ. |

От 3° до 5° включ. |

От 5° до 10° включ. |

От 8° до 12° включ. |

От 12 до 36 включ. |

|

Примечания 1 Допускается изготовление пил с другими параметрами по рабочим чертежам, утвержденным в установленном порядке. 2 Конструкцию и количество радиальных прорезей, предназначенных для компенсации температурных напряжений, как при изготовлении, так и эксплуатации пил определяет производитель исходя из технологии пайки пластин и назначения пилы. |

|||||||||

Пример условного обозначения пилы типа 3, исполнения 1 с наружным диаметром 180 мм, диаметром посадочного отверстия 30 мм, шириной 4,8/5,6 мм, числом зубьев 20:

Пила 3-1-180-30-4,8/5,6-20 ГОСТ Р 54490-2011

Таблица 4 - Тип 3, исполнение 2

Размеры в миллиметрах

|

d |

B |

s |

s1 |

a |

a1 |

g |

l |

Число зубьев z |

|

|

От 100 до 125 включ. |

От 20 до 50 включ. |

От 2,8/3,6 до 3,2/4 включ. |

От 2,0 до 2,8 включ. |

От 0,4 до 0,6 включ. |

От 8° до 12° включ. |

От 3° до 5° включ. |

От 5° до 10° включ. |

От 8° до 12° включ. |

От 2´10 до 2´12 включ. |

|

Примечание - Допускается изготовление пил с другими параметрами по рабочим чертежам, утвержденным в установленном порядке. |

|||||||||

Пример условного обозначения пилы типа 3, исполнения 2 с наружным диаметром 120 мм, диаметром посадочного отверстия 20 мм, шириной 2,8/3,6 мм, числом зубьев 2´10:

Пила 3-2-120-20-2,8/3,6-2´10 ГОСТ Р 54490-2011

3.2 Характеристики

3.2.1 Двухслойные режущие пластины зубьев пил должны быть изготовлены из сверхтвердых материалов на основе поликристаллических синтетических алмазов. Режущая часть двухслойных пластин может быть изготовлена из других сверхтвердых материалов, физико-механические свойства которых не уступают приведенным в таблице 5.

Таблица 5

|

Физико-механические свойства |

Значение показателя |

|

Плотность, кг/м3, не менее |

3500 |

|

Твердость по Кнуппу, ГПа, не менее |

50 |

|

Коэффициент трещиностойкости, МП×м0,5, не менее |

9 |

|

Модуль упругости, ГПа, не менее |

700 |

|

Предел прочности на сжатие, МПа, не менее |

50 |

|

Предел прочности на изгиб, МПа, не менее |

9 |

|

Коэффициент теплопроводности, Вт/(м×К), не менее |

100 |

3.2.2 Корпуса пил следует изготовлять из стали марки 50ХФА по ГОСТ 14959 или стали марки 9ХФ по ГОСТ 5950. Допускается изготовление корпусов пил из сталей других марок с механическими свойствами не ниже, чем у марок 50ХФА и 9ХФ.

3.2.3 Твердость корпусов пил - 40 ... 45 HRC.

В зоне термического влияния от нагрева при пайке допускается снижение твердости до 30 ... 35 HRC.

Зона термического влияния от нагрева при пайке расположена между вершиной зуба и его основанием.

Зоны термического влияния соседних зубьев пилы не должны перекрывать друг друга.

3.2.4 На поверхностях корпусов пил не должно быть трещин, следов коррозии; на режущих кромках зубьев не должно быть сколов и трещин.

3.2.5 Режущие пластины должны быть припаяны припоем, обеспечивающим максимальную сохранность структуры материала пластин после пайки. Прочность неразъемного соединения не должна допускать разрушения его на рабочих режимах и при испытаниях на прочность вращением. Видимый разрыв слоя припоя по контуру пайки должен быть не более 5 % его общей длины.

3.2.6 Параметры шероховатости поверхностей пил по ГОСТ 2789 должны быть, мкм, не более:

Rz0,4 - передних, задних главных и вспомогательных поверхностей зубьев по режущей части;

Rz3,2 - задних поверхностей зубьев по твердому сплаву;

Rz6,3 - задних вспомогательных поверхностей зубьев, прилежащих к вспомогательным коротким кромкам;

Ra1,25 - торцовых поверхностей корпусов пил и посадочного отверстия;

Rz25 - остальных поверхностей.

3.2.7 Пилы должны быть выправлены. На торцовых поверхностях дисков пил допускаются следы правки глубиной не более 0,05 мм.

3.2.8 Предельные отклонения углов зубьев должны быть не более:

±1°30¢ - переднего, главного заднего угла, углов наклона главной задней поверхности;

+15¢ - вспомогательных углов в плане и задних углов вспомогательных поверхностей.

3.2.9 Предельные отклонения размеров пил должны быть не более:

h14 - для наружного диаметра;

Н7 - для диаметра посадочного отверстия;

h12 - для толщин корпусов.

3.2.10 Разность двух любых шагов зубьев пил должна быть, мм, не более:

|

0,6 - при шаге от 10 до 18 мм включительно; |

|

0,7 » » свыше 18 до 30 мм »; |

|

0,8 » » » 30 мм. |

3.2.11 Допуск прямолинейности торцовых поверхностей пилы, расположенной в вертикальной плоскости, должен быть, мм, не более:

|

0,10 - для пил диаметром до 400 мм; |

|

0,15 » » » свыше 400 мм. |

3.2.12 Неравномерность толщины корпуса в пределах одной пилы без учета следов правки должна быть, мм, не более:

|

0,04 - для пил диаметром до 400 мм включительно; |

|

0,06 » » » свыше 400 мм. |

3.2.13 Предельные отклонения выступа пластин относительно торца корпуса пилы должны быть, мм, не более:

|

+0,15 - при s1 до 0,5 включительно; |

|

От минус 0,1 до +0,15 включительно - » s1 свыше 0,5. |

3.2.14 Допуск торцового биения вершин зубьев должен быть, мм, не более:

|

0,05 - для пил диаметром до 400 мм включительно; |

|

0,1 » » » свыше 400 мм. |

3.2.15 Допуск радиального биения вершин зубьев должен быть не более 0,05 мм.

3.2.16 Пилы должны быть статически уравновешены. Дисбаланс пил должен быть, г мм, не более:

|

200 - для пил диаметром до 250 мм включительно; |

|

300 » » » свыше 250 до 350 мм включительно; |

|

400 » » » » 350 » 450 мм »; |

|

450 » » » » 450 мм. |

3.2.17

Средний ![]() и установленный Ту

периоды стойкости пил при условиях испытаний

по 5.8 должны быть

не менее указанных в таблице 6.

и установленный Ту

периоды стойкости пил при условиях испытаний

по 5.8 должны быть

не менее указанных в таблице 6.

Таблица 6

|

Обрабатываемый материал |

Тип пилы |

Диаметр пилы, мм |

|

Tу |

|

м |

||||

|

Древесно-стружечная плита (ДСтП) |

1 |

250 - 670 |

230000 |

115000 |

|

ДСтП, облицованная натуральным шпоном или меламиновой пленкой |

61000 |

30000 |

||

|

200 - 250 |

216000 |

108000 |

||

|

2, 3 |

100 - 215 |

145000 |

73000 |

|

|

Примечание - Пилы диаметром 250 - 670 мм применяют при операции раскроя, диаметром 200 - 250 мм - при форматной обрезке, диаметром 100 - 215 мм - при подрезке пласти. |

||||

3.2.18 Критерием затупления пил является невыполнение требований к качеству распиловки:

- при форматной обрезке и подрезке пласти на облицованных плитах - появление сколов облицовочного слоя глубиной более 0,3 мм;

- при раскрое облицованных и необлицованных плитных материалов - глубина сколов, превышающая 1,5 мм.

3.2.19 Маркировка

На торце корпуса каждой пилы должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- диаметр пилы;

- число зубьев;

- ширина;

- предельная рабочая частота вращения;

- материал режущей части.

Примечание - Допускается маркировка другой информации по требованию заказчика.

3.2.20 Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

3.2.21 Упаковка пил - по ГОСТ 18088.

4 Правила приемки

4.1 Приемка пил - по ГОСТ 23726.

4.2 Периодические испытания на средний период стойкости проводят один раз в три года, на установленный период стойкости - один раз в год. Испытания проводят не менее чем на трех пилах любого типоразмера.

Допускается испытания проводить у потребителя.

5 Методы контроля и испытаний

5.1 Внешний вид пил контролируют визуально. Наличие трещин проверяют с помощью лупы ЛП-1-5х по ГОСТ 25706 или дефектоскопа. Допускается внешний вид пил контролировать визуально сравнением с образцами, утвержденными в установленном порядке.

5.2 Контроль твердости корпусов пил - по ГОСТ 9013 с помощью твердомера по ГОСТ 23677.

5.3 Шероховатость поверхностей пил проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими параметры шероховатости не более указанных в 3.2.6.

5.4 При контроле размерных параметров пил применяют методы и средства измерения, погрешность которых должна быть не более:

- значений, указанных в ГОСТ 8.051, - при измерении линейных размеров;

- 35 % допуска на проверяемый угол - при измерении угловых размеров;

- 25 % допуска на проверяемый параметр - при измерении отклонения формы и расположения поверхностей.

5.5 Отклонение от прямолинейности торцовых поверхностей пил проверяют поверочной линейкой и щупами.

Контроль проводят по диаметрам, радиусам и хордам по обеим сторонам пилы, расположенной в вертикальной плоскости.

5.6 Контроль биения режущих кромок зубьев осуществляют с помощью индикатора часового типа ИЧ05 по ГОСТ 577 с ценой деления 0,01 мм.

Торцовое и радиальное биения зубьев пил и дисков проверяют на пилах, установленных на оправку и закрепленных шайбами и гайками. Диаметр шайб должен быть равным 100 мм - для пил диаметром D до 315 мм и 125 мм - для пил диаметром D свыше 315 мм. Торцовое биение шайб не должно превышать 0,02 мм.

5.7 Испытания пил на прочность проводят на специальных установках в течение 1 мин при частоте вращения, в 1,5 раза превышающей предельную рабочую частоту вращения, указанную в маркировке.

Перед испытаниями на прочность проводят проверку на неуравновешенность по 3.2.16.

5.8 Испытания пил на работоспособность,

средний ![]() и установленный Ту

периоды стойкости проводят на позиционных круглопильных

станках, автоматических линиях и форматно-раскроечных

станках с ЧПУ с установленными для них

нормами точности, на режимах обработки, указанных

в таблице 7.

и установленный Ту

периоды стойкости проводят на позиционных круглопильных

станках, автоматических линиях и форматно-раскроечных

станках с ЧПУ с установленными для них

нормами точности, на режимах обработки, указанных

в таблице 7.

Таблица 7

|

Тип пилы |

Обрабатываемый материал |

Режимы резания |

||

|

Скорость резания, м/с |

Подача на зуб, мм/зуб |

Высота пропила, мм |

||

|

1 |

Древесно-стружечная плита (ДСтП) |

65 - 100 |

0,25 |

50 - 85 |

|

ДСтП, облицованная натуральным шпоном или меламиновой пленкой |

50 - 80 |

13 - 20 |

||

|

2, 3 |

3 |

|||

При испытаниях пил на работоспособность каждой пилой должно быть обработано не менее 10 м выбранного в соответствии с таблицей 7 материала, после чего на режущих кромках не должно быть прижогов, трещин и сколов, а также прижогов на обрабатываемом материале.

5.9 Приемочные значения среднего и установленного периодов стойкости для выборки из трех пил должны быть не менее указанных в таблице 8.

Таблица 8

|

Обрабатываемый материал |

Тип пилы |

Диаметр пилы, мм |

|

Tу |

|

м |

||||

|

Древесно-стружечная плита (ДСтП) |

1 |

250 - 670 |

260000 |

130000 |

|

ДСтП, облицованная натуральным шпоном или меламиновой пленкой |

70000 |

35000 |

||

|

200 - 250 |

240000 |

120000 |

||

|

2, 3 |

100 - 215 |

160000 |

80000 |

|

6 Требования безопасности

6.1 Конструкция пил должна обеспечивать их безопасность и гарантированный предприятием-изготовителем срок их эксплуатации.

6.2 Пилы типа 3 исполнения 2, входящие в комплект, должны быть собраны с надежным закреплением каждого элемента пилы, обеспечивающим предотвращение относительного смещения между собой отдельных пил и проставочного кольца.

6.3 В работе не допускается превышать предельную рабочую частоту вращения, указанную в маркировке.

6.4 Инструмент с видимыми трещинами на корпусах, режущих пластинах использовать в работе не допускается.

6.5 Пилы, предназначенные для работы на станках с ручной подачей, должны соответствовать требованиям ГОСТ Р 52401.

6.6 Площадь паяного шва должна обеспечивать прочность неразъемного соединения. Паз под пластину и стружечная канавка должны иметь плавные переходы.

6.7 Для исключения аварийных поломок пил, оснащенных поликристаллическими алмазами, угол заострения режущих кромок должен быть более 65°.

6.8 Каждая пила должна быть испытана на прочность вращением продолжительностью не менее 1 мин при частоте, в 1,5 раза превышающей предельную рабочую частоту вращения.

6.9 Пилы должны быть сбалансированы. Дисбаланс должен быть не более указанного в 3.2.16.

6.10 Оборудование и вспомогательная оснастка должны соответствовать установленным для них нормам точности и жесткости.

Запрещается ударять по пиле при ее установке (съеме) на используемое оборудование.

6.11 До обработки режущим инструментом обрабатываемые материалы следует проверять на наличие металлических или минеральных включений (гвоздей, скоб, металлических осколков, камней и т.п.) для исключения поломок инструмента и аварийных выкрашиваний режущих кромок.

6.12 Во время вращения инструмента, осуществления рабочей подачи инструмента и при автоматической смене инструмента на станках с ЧПУ запрещается соприкасание работающих с обрабатываемыми материалами и заготовками.

7 Транспортирование и хранение

Транспортирование и хранение - по ГОСТ 18088.

Ключевые слова: пилы дисковые, пластины из сверхтвердых материалов, обработка древесных материалов, технические условия, требования безопасности