Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество «Научно-производственная

фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ

ЦКБА, СОЮЗ-01, СИЛУР

СТ ЦКБА-СОЮЗ-СИЛУР- 019-2012

Арматура трубопроводная

УПЛОТНЕНИЯ НА ОСНОВЕ

ТЕРМОРАСШИРЕННОГО ГРАФИТА

Общие технические требования

НПФ «ЦКБА»

2016

Предисловие

1 НАСТОЯЩИЙ СТАНДАРТ РАЗРАБОТАН:

- Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»);

- Закрытым акционерным обществом «ФИРМА «СОЮЗ-01»;

- Обществом с ограниченной ответственностью «СИЛУР».

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от «06»03.2012 г. № 10

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК259).

4 ВЗАМЕН СТ ЦКБА-СОЮЗ-НОВОМЕТ-019-2006

5 ПЕРЕИЗДАНИЕ с учетом изменений № 1, № 2 в 2016 году.

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА, СОЮЗ-01, СИЛУР

|

Арматура трубопроводная УПЛОТНЕНИЯ НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА Общие технические требования |

Дата введения - 01.06.2012 г.

1 Область применения

Настоящий стандарт распространяется на уплотнения (прокладки, кольца, набивки) на основе терморасширенного графита, предназначенные для герметизации в трубопроводной арматуре подвижных соединений с возвратно-поступательным, вращательно-поступательным или вращательным движением штока (шпинделя), «плавающей крышки» в бесфланцевом разъеме «корпус-крышка», неподвижных разъемных соединений и присоединений к трубопроводам и техно-логическому оборудованию, работающих при давлении жидких и газообразных сред от 13,5952⋅10-7 до 40 МПа и температуре от минус 253 °С до плюс 600 °С.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 83-79 Реактивы. Натрий углекислый. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1277-75 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2879-2006 Прокат сортовой стальной горячекатаный шестигранный. Сортамент

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 4108-72 Реактивы. Барий хлористый 2-водный. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 4520-78 Реактивы. Ртуть (II) азотнокислая 1-водная. Технические условия

ГОСТ 4526-75 Реактивы. Магний оксид. Технические условия

ГОСТ 4919.1-77 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8606-93 (ИСО 334-92) Топливо твёрдое минеральное. Определение общей серы. Метод Эшка

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10929-76 Реактивы. Водорода пероксид. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 17818.4-90 Графит. Метод определения зольности

ГОСТ 17818.17-90 Графит. Метод определения серы

ГОСТ 17818.18-90 Графит. Метод определения хлор-ионов в водной вытяжке

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25347-2013 (ИСО 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 29169-91 (ИСО 648-77) Посуда лабораторная стеклянная. Пипетки с одной отметкой

ГОСТ 29252-91 (ИСО 385-2-84) Посуда лабораторная стеклянная. Бюретки. Часть 2. Бюретки без установленного времени ожидания

ГОСТ 30684-2000 Материалы прокладочные асбестовые и безасбестовые. Метод определения предела прочности при растяжении

ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ Р 51858-2002 Нефть. Общие технические условия

ГОСТ Р 52376-2005 Прокладки спирально-навитые термостойкие. Типы. Основные размеры

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55878-2013 Спирт этиловый технический гидролизный ректификованный. Технические условия

ТУ 38.314-25-3-91 Кольца графитовые уплотнительные (ЗАО «Фирма «СОЮЗ-01»)

ТУ 38.314-25-4-91 Набивка сальниковая марки УКС (ЗАО «Фирма «СОЮЗ-01»)

ТУ 38.314-25-6-91 Кольца армированные графитовые уплотнительные (ЗАО «Фирма «СОЮЗ-01»)

ТУ 38.314-25-8-91 Прокладки спирально-навитые (ЗАО «Фирма «СОЮЗ-01»)

ТУ 1607.59.00 Кольца армированные графитовые уплотнительные (ЗАО «Фирма «СОЮЗ-01»)

ТУ НРАТ.754172.003 Прокладки спирально-навитые для РЗМ-488 (ЗАО «Фирма «СОЮЗ-01»)

ТУ 2573-002-93978201-2008 Набивки сальниковые плетёные (ООО «СИЛУР»)

ТУ 3689-010-93978201-2008 Прокладки спирально-навитые (ООО «Силур»)

ТУ 5728-001-34877654-2005 Прокладки трубопроводные термостойкие для соединений судового оборудования (ЗАО «Фирма «СОЮЗ-01»)

ТУ 5728-001-93978201-2008 Кольца уплотнительные из терморасширенного графита Комплекты колец (ООО «СИЛУР»)

ТУ 5728-006-93978201-2008 Прокладки уплотнительные из терморасширенного графита (ПУТГ) (ООО «СИЛУР»)

ТУ 5728-013-93978201-2008 Прокладки уплотнительные на металлическом основании (ПУТГм) (ООО «СИЛУР»)

СТ ЦКБА 037-2006 Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных нормативных документов на территории Российской Федерации по указателю стандартов, составленному по состоянию на 1 января текущего года, и по информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 терморасширенный графит (ТРГ): Синонимы: пенографит, гибкий (flexible), эластичный, расширенный (expanded), экспандированный; вермикулированный. Интеркалированный графит подвергнутый термообработке при температуре от 900 °С до 1500 °С.

3.2 интеркалированный графит: Синонимы; окисленный графит, acidic graphite. Соединение, получаемое внедрением в межслоевое пространство кристаллической решетки графита серной кислоты или других агентов в присутствии окислителя (перекиси водорода, бихромата калия и др.).

3.3 уплотнения на основе терморасширенного графита (уплотнения ТРГ): Прокладки, кольца, набивки, изготовленные различными способами из терморасширенного графита как не содержащие связующих веществ, армирующих и вспомогательных элементов, так и содержащие их.

3.4 фольга из терморасширенного графита (фольга ТРГ): Синоним: бумага из терморасширенного графита. Рулонный материал толщиной от 0,1 до 0,8 мм, шириной от 400 до 1000 мм, получаемый прокаткой (вальцовкой) пены терморасширенного графита без добавления связующего. Диаметр рулона до 300 мм.

3.5 фольга, армированная из терморасширенного графита (фольга армированная ТРГ): Рулонный материал толщиной от 0,20 до 0,25 мм, шириной от 400 до 1000 мм, получаемый прокаткой (вальцовкой) фольги ТРГ с добавлением связующего (клеевых соединений) и армирующего элемента (текстильных нитей, металлической проволоки, стеклонитей или др.). Диаметр рулона до 300 мм.

3.6 лента из терморасширенного графита (лента ТРГ): Рулонный материал шириной от 3 до 60 мм, получаемый методом продольной резки фольги из терморасширенного графита. Диаметр рулона до 300 мм.

3.7 лента, армированная из терморасширенного графита (лента армированного ТРГ): Рулонный материал шириной от 10 до 20 мм, получаемый методом продольной резки фольги армированной из терморасширенного графита. Ленту армированную ТРГ обычно используют для изготовления нитей ТРГ. Диаметр рулона до 300 мм.

3.8 материал графитовый листовой (МГЛ): Синонимы: картон из терморасширенного графита, листы неармированного ТРГ. Листовой материал из терморасширенного графита толщиной более 0,8 мм, получаемый прокаткой (вальцовкой) пены терморасширенного графита без добавления связующего. МГЛ толщиной более 2 мм изготавливают, как правило, методом склеивания листов меньшей толщины с последующей подкаткой.

3.9 армированный материал графитовый листовой (АМГЛ): Листовой слоеный материал, получаемый методом прокатки чередующихся слоев МГЛ и армирующей (гладкой или перфорированной) металлической фольги.

3.10 нить из терморасширенного графита (нить ТРГ): Синонимы: нить крученая ТРГ, графитовая нить. Скрученная лента армированная ТРГ. В качестве армирующих элементов обычно используют текстильные нити (лавсановые, хлопчатобумажные) и/или проволоку из нержавеющей стали.

3.11 набивка из терморасширенного графита (набивка ТРГ): Синонимы: набивка графитовая, набивка сальниковая плетеная ТРГ. Шнуры квадратного сечения, сплетенные из нитей ТРГ.

3.12 набивка из углеродного волокна (набивка УКС): Шнуры квадратного сечения, сплетенные из нитей УРАЛ-Н.

3.13 кольцо графитовое уплотнительное (КГУ): Кольцо, изготовленное из ленты ТРГ методом навивки на оправку с последующим холодным прессованием в пресс-форме вдоль оси навивки.

3.14 обтюратор: Защитное кольцо (одно или несколько),как правило, из нержавеющей ленты, закрывающее частично или полностью цилиндрическую (внешнюю и/или внутреннюю) или торцевую поверхность графитового уплотнительного кольца, предназначенное для исключения экструдирования ТРГ в зазор и/или предотвращения проникновения через ТРГ сред с повышенной проникающей способностью. Обтюраторы могут быть плоскими, Г-, П- и V-образными.

3.15 кольцо армированное графитовое уплотнительное (КАГУ): КГУ, оснащенное в зависимости от параметров рабочей среды и условий эксплуатации соответствующим типом и количеством обтюраторов.

3.16 кольцо из набивки ТРГ: Кольцо, изготовленное из шнура квадратного сечения методом холодного прессования в пресс-форме.

3.17 кольцо из набивки УКС: Кольцо, изготовленное из шнура квадратного сечения методом холодного прессования в пресс-форме.

3.18 кольцо слоеное из терморасширенного графита (кольцо слоеное ТРГ): Синоним: кольцо сэндвич. Кольцо, изготовленное методом холодного прессования в пресс-форме чередующихся слоев графитовой фольги и фольги из нержавеющей стали с количеством слоев, как правило, не менее 5.

3.19 пакет сальниковый: Комплект, предназначенный для заполнения сальниковой камеры подвижного соединения или соединения с плавающей крышкой, оснащенный в зависимости от параметров среды и условий эксплуатации соответствующим количеством КГУ с КАГУ, либо КГУ с кольцами из набивки ТРГ, либо КГУ с кольцами из набивки УКС, либо КГУ с кольцами слоеными из ТРГ.

3.20 прокладка листовая (ПУТГ): Прокладка, изготовленная из МГЛ или АМГЛ посредством вырубки или вырезки, исключающей применение абразивного инструмента.

3.21 прокладка спирально-навитая (СНП): Прокладка, изготовленная с уплотнительным кольцом в виде навитой спирали из V- или W-образных чередующихся слоев нержавеющей стальной ленты и наполнителя из ТРГ или с ограничительным кольцом снаружи, внутри или с обеих сторон уплотнительного кольца. Скрепление витков спирали СНП производят посредством точечной сварки стальной ленты по внутреннему и наружному диаметрам.

3.22 прокладка на металлическом основании (ПУТГм): Прокладка, полученная методом наклеивания графитовой составляющей(фольги ТРГ или МГЛ с двух сторон на предварительно изготовленное основание (цельное или сварное) из листовой стали с различным профилем поверхности. Может быть оснащена ограничителем сжатия и/или дистанционирующим кольцом.

3.23 прокладка КГУ: Прокладка, изготовленная аналогично кольцу КГУ.

3.24 прокладка КАГУ: Прокладка, изготовленная аналогично кольцу КАГУ.

3.25 кольцо замыкающее: Синонимы: противоэкструзионное, антиэкструзионное кольцо. Кольцо из набивки ТРГ, набивки УКС, слоеное ТРГ, КАГУ, КГУ с плотностью до 1,8 г/см2 предназначенное для предотвращения выдавливания через технологические зазоры материала основных уплотнительных колец ТРГ.

4 Классификация и основные параметры

4.1 Уплотнения ТРГ по своему назначению подразделяются на три вида:

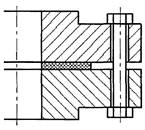

- уплотнения сальниковые, предназначенные для герметизации подвижных соединений в арматуре с возвратно-поступательным, вращательным, вращательно-поступательным движением штока;

- уплотнения прокладочные, предназначенные для герметизации неподвижных разъемных соединений арматуры и ее присоединений к трубопроводам и технологическому оборудованию;

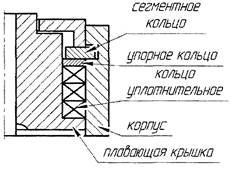

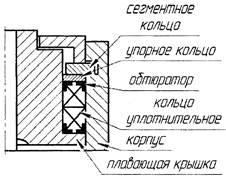

- уплотнения «плавающей крышки», предназначенные для герметизации бесфланцевого разъема «корпус-крышка» арматуры.

4.2 Типы сальниковых уплотнений ТРГ приведены в таблице 1.

Таблица 1 - Типы сальниковых уплотнений ТРГ

|

Тип уплотнения |

Конструкция уплотнения |

Давление номинальное |

Вид колец |

Количество колец |

|

|

уплотнительных |

замыкающих |

||||

|

Без замыкающих колец |

|

До PN 63 включ. |

КГУ |

- |

4 |

|

До PN 100 включ |

КАГУ |

- |

4 |

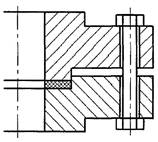

||

|

До PN 100 включ. |

Кольца из набивки ТРГ |

- |

5 |

||

|

С замыкающими кольцами |

|

До PN 100 включ. |

КГУ |

Кольца из набивки ТРГ и УКС |

КГУ-4 ТРГ и УКС-2 |

|

До PN 200 включ. |

КГУ |

КАГУ |

КГУ-5 КАГУ-2 |

||

|

До PN 400 включ. |

КГУ |

Кольца слоеные ТРГ |

КГУ-6 ТРГ-2 |

||

4.3 Типы прокладочных уплотнений ТРГ приведены в таблице 2.

Таблица 2 - Типы прокладочных уплотнений ТРГ

|

Тип уплотнения |

Конструкция соединения |

Давление номинальное |

Вид прокладки |

|

Плоскость-плоскость |

|

До PN 40 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм*, прокладки СНП с ограничительными кольцами, прокладки листовые МГЛ |

|

До PN 63 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП с ограничительными кольцами |

||

|

До PN 100 включ. |

прокладки ПУТГм, прокладки СНП с ограничительными кольцами |

||

|

Выступ-впадина |

|

до 63 |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП с ограничительными кольцами, прокладки листовые МГЛ |

|

До PN 100 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП |

||

|

До PN 200 включ. |

прокладки ПУТГм, прокладки СНП |

||

|

Плоскость-впадина |

|

До PN 100 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП |

|

До PN 200 включ. |

прокладки ПУТГм, прокладки СНП |

||

|

Шип-паз |

|

До PN 200 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП |

|

До PN 400 включ. |

прокладки ПУТГм, прокладки СНП |

||

|

Плоскость-паз |

|

До PN 200 включ. |

прокладки листовые АМГЛ, прокладки ПУТГм, прокладки СНП |

|

До PN 400 включ. |

прокладки ПУТГм |

||

|

Замок |

|

До PN 200 включ. |

прокладки ПУТГм, прокладки СНП, прокладки КГУ и КАГУ, прокладки листовые АМГЛ |

|

До PN 400 включ. |

прокладки ПУТГм, КАГУ |

||

|

* - при низких давлениях не хватает прочности заложенного в ГОСТ крепежа, чтобы обжать прокладку, п.э. в ПУТГм подразумевается прокладка на волновом основании; |

|||

4.4 Типы уплотнений ТРГ «плавающей крышки» в бесфланцевом разъеме «корпус-крышка» арматуры приведены в таблице 3.

Таблица 3 - Типы уплотнений ТРГ «плавающей крышки» в бесфланцевом разъеме «корпус-крышка» арматуры

|

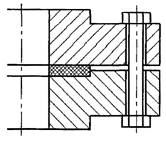

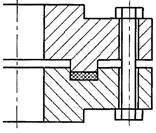

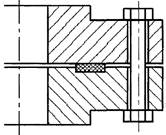

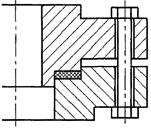

Тип уплотнения |

Конструкция соединения, рисунок |

Давление номинальное |

Вид уплотнительных колец |

Количество колец |

|

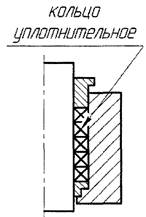

Без обтюраторов |

|

До PN 63 включ. |

КГУ, плотностью от 1,3 до 1,5 г/см3 |

2 |

|

Кольцо из набивки ТРГ |

3 |

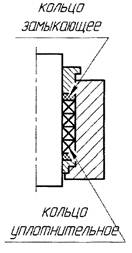

|||

|

До PN 100 включ. |

КГУ, плотностью более 1,7 г/см3 |

2 |

||

|

Кольцо из набивки ТРГ с армировкой |

3 |

|||

|

С обтюраторами |

|

До PN 400 включ. |

КАГУ |

2 |

5 Технические требования

5.1 Технические требования к материалам, используемым при изготовлении уплотнений на основе ТРГ

5.1.1 Содержание регламентируемых примесей в фольге ТРГ и МГЛ в зависимости от области применения уплотнений ТРГ должно соответствовать величинам, указанным в таблице 4.

Таблица 4 - Содержание величин регламентируемых примесей

|

Наименование вида уплотнения ТРГ |

Наименование показателя |

|||

|

Массовая доля углерода, % |

Массовая доля золы, % |

Массовая доля хлорид-ионов, ррm |

Массовая доля серы общей, ррm |

|

|

Прокладки |

≥ 98,0 |

≤ 2,0 |

≤ 50 |

≤ 1000 |

|

Уплотнения «плавающей крышки» |

≥ 99,5 |

≤ 0,5 |

≤ 50 |

≤ 1000 |

|

Прокладки и уплотнения «плавающей крышки» для арматуры АЭС с радиоактивной средой |

≥ 99,8 |

≤ 0,2 |

≤ 20 |

≤ 800 |

|

Сальники |

≥ 99,5 |

≤ 0,5 |

≤ 50 |

≤ 1000 |

|

Сальники для арматуры АЭС с радиоактивной средой |

≥ 99,8 |

≤ 0,2 |

≤ 20 |

≤ 800 |

5.1.2 Прочность при растяжении фольги ТРГ и МГЛ должна соответствовать требованиям, указанным в таблице 5.

Таблица 5 - Показатели прочности

|

Плотность фольги ТРГ/МГЛ ρ0, г/см3 |

Прочность при растяжении σр, МПа |

|

0,8 |

≥ 3,5 |

|

1,0 |

≥ 4,5* |

|

1,4 |

≥ 7,0 |

|

1,6 |

≥ 9,0 |

|

* предпочтительнее «≥ 6,0» |

|

5.1.3 Содержание регламентируемых примесей и прочность при растяжении графитовой составляющей должна быть указана в технической документации производителя уплотнений ТРГ.

5.1.4 Уплотнения ТРГ не вызывают коррозионного поражения уплотняемых деталей из высоколегированных (содержащих Cr более 17 %) сталей по ГОСТ 5949 ГОСТ 2590, ГОСТ 2591, ГОСТ 2879.

Для предотвращения коррозионного поражения уплотняемых деталей из низколегированных сталей необходимо применять уплотнения ТРГ, содержащие в своем составе ингибиторы коррозии либо использовать жертвенные аноды (например, цинковые) или антикоррозионные смазки (разделительные или ингибирующие).

5.1.5 Для изготовления ТРГ используют интеркалированный графит, полученный из природного явнокристаллического крупночешуйчатого графита с преобладающим (больше или равно 80 %) размером частиц более 0,18 мм и степенью расширения не менее 250 мл/г.

5.1.6 Для изготовления СНП, обтюраторов и армирующих элементов АМГП необходимо использовать стальную ленту толщиной от 0,1 до 0,5 мм по ГОСТ 4986 (из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М3Т и др., не склонных к межкристаллитной коррозии и стойких к окислению до температуры 800 °С).

5.1.7 Ограничительные кольца СНП и основания для прокладок на стальном основании необходимо изготавливать из следующих материалов:

- углеродистой стали обыкновенного качества по ГОСТ 380;

- углеродистой качественной конструкционной стали по ГОСТ 1050;

- сталей высоколегированных и сплавов коррозионно-стойких, жаростойких и жаропрочных по ГОСТ 5632.

5.2 Технические требования к сальниковым уплотнениям ТРГ

5.2.1 Предпочтительные размеры колец - в соответствии с СТ ЦКБА 037.

5.2.2 Тип колец КАГУ с обтюраторами - в соответствии с ТУ 38.314-25-6, ТУ 5728-001-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.2.3 Тип колец КГУ - в соответствии с ТУ 38.314-25-3, ТУ 5728-001-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.2.4 Размер сечения и тип шнура для колец из набивки УКС - в соответствии с ТУ 38.314-25-4, а для колец из набивки ТРГ - с ТУ 2573-002-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.2.5 Шероховатость поверхности пресс-форм (Ra), используемых для изготовления сальниковых колец, должна быть не более 3,2 по ГОСТ 2789.

5.2.6 Плотность колец витых КГУ и плотность графитовой составляющей колец витых с обтюратором КАГУ должна быть от 1,3 г/см3 до 1,95 г/см3, плотность колец плетёных из набивки должна быть от 1,3 г/см3 до 1,8 г/см3, плотность графитовой составляющей колец слоёных должна быть от 1,6 г/см3 до 1,8 г/см3

5.2.7 Допустимая разноплотность уплотнительных колец в одном сальниковом пакете должна быть не более ±0,1 г/см3.

5.2.8 Кольца из набивки УКС и кольца из набивки ТРГ необходимо изготавливать с углом сопряжения 45° относительно торцевой поверхности.

5.2.9 Разрезные кольца КГУ необходимо изготавливать с углом реза 45° относительно торцевой поверхности.

5.2.10 Усилие предварительного прессования колец из набивок УКС и ТРГ должно быть указано в технической документации производителя уплотнений.

5.2.11 Значения величины осевого давления обжатия, коэффициента бокового давления, коэффициента трения сальниковых уплотнений, должны быть приведены в технической документации производителя сальниковых уплотнений.

5.2.12 Для снижения адгезии и коэффициента трения на уплотнительные поверхности сальниковых колец могут быть нанесены специальные покрытия, например нитрид бора.

5.3 Технические требования к прокладочным уплотнениям ТРГ

5.3.1 Тип и размеры листовых прокладок из материала МГЛ и АМГЛ, прокладок на металлическом основании (ПУТГм) - в соответствии с требованиями ТУ 5728-006-93978201, ТУ 5728-013-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.3.2 Толщину листовых прокладок необходимо выбирать исходя из конструкции уплотняемого узла. В уплотнениях типа «выступ-впадина», «шип-паз», «замок» толщина прокладки должна быть меньше глубины выемки на 1 мм.

5.3.3 Максимальная толщина листовой прокладки должна составлять 3 мм. Допускается по требованию заказчика изготовление прокладок большей толщины.

5.3.4 Тип и размеры уплотнения КАГУ с обтюраторами - в соответствии с ТУ 38.314-25-6, ТУ 1607.59.00 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.3.5 Тип и размеры уплотнения КГУ - в соответствии с ТУ 38.314-25-3 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.3.6 Размеры и тип профиля V- или W-образный СНП - в соответствии с ГОСТ Р 52376, ТУ 38.314-25-8, ТУ 5728-001-34877654, ТУ 3689-010-93978201, ТУ НРАТ.754172.003, или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.3.7 Шероховатость поверхности пресс-форм при изготовлении прокладок КГУ и КАГУ не более 3,2 по ГОСТ 2789.

5.3.8 Допустимая разноплотность прокладок в одной упаковке должна быть не более ±0,1 г/см3.

5.3.9 Плотность графитовой составляющей прокладок любого типа исполнения и любого типа конструкции, кроме КАГУ и КГУ, должна быть от 0,95 г/см3 до 1,05 г/см3. Плотность прокладок КАГУ и КГУ должна соответствовать требованиям пункта 5.2.6.

5.3.10 Для выполнения расчетов на прочность и герметичность неподвижных разъемных узлов арматуры в технической документации производителя прокладочных уплотнений должны быть приведены значения следующих характеристик прокладок:

- удельной нагрузки обжатия прокладки q0;

- предельно допустимой удельной нагрузки на прокладку qmax;

- прокладочного коэффициента m;

- модуля продольной упругости прокладки Екр.

5.3.11 Рекомендуемые максимальные значения прокладочного коэффициента «m» и предельно допустимые значения удельных нагрузок на прокладки qmax приведены в таблице 6 и 7.

|

Тип прокладки |

Прокладочный коэффициент m для рабочих сред |

Допускаемое удельное давление qmax, МПа, не менее, при толщине, мм |

|||

|

жидкость |

воздух, пар, пароводяная смесь |

газы с высокой проникающей способностью; водород и др. |

2,0 |

3,0 |

|

|

Листовые прокладки МГЛ |

1,5 |

2,0 |

2,5 |

150 |

100 |

|

Листовые прокладки АМГЛ |

2,0 |

2,5 |

3,0 |

170 |

130 |

Таблица 7 - Значения прокладочного коэффициента и допускаемого удельного давления для прокладок на металлическом основании, прокладок СНП, прокладок КГУ и КАГУ

|

Тип прокладки |

Прокладочный коэффициент m для рабочих сред |

Допускаемое удельное давление qmax, МПа, не менее, при толщине, мм |

||

|

жидкость |

воздух, пар, пароводяная смесь |

газы с высокой проникающей способностью; водород и др. |

||

|

Прокладки на металлическом зубчатом и гладком основании |

2,0 |

3,0 |

4,0 |

150 |

|

Прокладки на металлическом волновом основании |

2,0 |

3,0 |

4,0 |

200 |

|

Прокладки СНП |

2,0 |

3,0 |

4,0 |

400* |

|

Прокладки КГУ |

1,5 |

2,2 |

3,0 |

200** |

|

Прокладки КАГУ |

1,6 |

2,4 |

3,2 |

200** |

|

* - при использовании с опорой; ** - при использовании во фланцевом соединении типа «шип-паз», «замок» |

||||

5.3.12 Для снижения адгезии прокладок к уплотняемым поверхностям на торцевые поверхности листовых прокладок могут быть нанесены специальные покрытия, в том числе плакирующие.

5.3.13 Смазка уплотняемых поверхностей не допускается.

5.4 Технические требования к уплотнениям ТРГ «плавающей крышки»

5.4.1 Тип и размеры колец КАГУ с обтюраторами - в соответствии с ТУ 38.314-25-6, ТУ 5728-001-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.4.2 Тип и размеры колец КГУ - в соответствии с ТУ 38. 314-25-3, ТУ 5728-001-93978201 или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.4.3 Размер сечения и тип шнура колец из набивки УКС - в соответствии с ТУ 38.314-25-4, а из набивки ТРГ - с ТУ 2573-002-93978201, или другими техническими условиями, согласованными с НПФ «ЦКБА».

5.4.4 Требования к шероховатости поверхности пресс-форм при изготовлении уплотнительных колец аналогичны требованиям 5.2.5.

5.4.5 Допустимая раз но плотность колец КРУ и КАГУ в одном пакете уплотнения должна быть не более ±0,1 г/см3.

5.4.6 Кольца из набивки УКС и кольца из набивки ТРГ необходимо изготавливать с углом сопряжения 45° относительно торцевой поверхности.

5.4.7 Разрезные кольца КГУ необходимо изготавливать с углом реза 45° относительно торцевой поверхности.

5.4.8 Усилие предварительного прессования колец из набивки УКС и ТРГ должно быть указано в технической документации производителя уплотнений.

5.5 Технические требования к деталям, соприкасающимся с уплотнениями ТРГ

5.5.1 Диаметральные размеры штока и сальниковой камеры - в соответствии с размерами колец по ТУ 38.314-25-3, ТУ 38.314-25-4, ТУ 38.314-25-6, ТУ 5728-001-93978201.

5.5.2 Отклонение размера диаметра штока (шпинделя) должно соответствовать d11, диаметра сальниковой камеры - Н11 по ГОСТ 25347.

5.5.3 Диаметр гладкой части штока (шпинделя) должен превышать диаметр резьбы не меньше чем на 0,2 мм.

5.5.4 Шероховатость (Ra) поверхности штока (шпинделя), соприкасающегося с уплотнением ТРГ, должна быть не более 0,2 мкм по ГОСТ 2789, В случае необходимости следует провести обкатку поверхности штока (шпинделя) роликом или алмазное выглаживание.

5.5.5 Шероховатость поверхности внутреннего диаметра сальниковой камеры (Rz) должна быть не более 20 мкм по ГОСТ 2789.

Минимально допустимая твердость поверхности штока, соприкасающегося с уплотнением ТРГ, должна быть указана в технической документации изготовителя уплотнения. Рекомендуется твердость в диапазоне от 25 до 40 HRCэ.

5.5.6 В сальниковой камере необходимо выполнить заходную коническую фаску на глубину 5 мм под углом 15°.

5.5.7 Глубину сальниковой камеры необходимо выбирать исходя из суммарной высоты окончательно обжатого сальникового пакета и 1/3 рабочей части втулки сальника.

5.5.8 Предельные отклонения внутренних диаметров втулки сальниковой и под набивочной втулки - по Н9, Предельные отклонения диаметра штока (или шпинделя) - по d11 ГОСТ 25347.

5.5.9 Торцы втулки сальника, поднабивочной втулки и дно сальниковой камеры должны быть выполнены под углом 90° по отношению к оси шпинделя и не должны иметь фасок.

5.5.10 Шероховатость поверхности неподвижных разъемных соединений (Ra), соприкасающихся с уплотнениями ТРГ должна быть не более 12,5 мкм по ГОСТ 2789.

5.5.11 Предельные отклонения размеров посадочных мест под прокладки листовые, на стальном основании и СНП должны соответствовать ГОСТ 33259. Предельные отклонения размеров посадочных мест под прокладки КГУ и КАГУ по Н9, h9 по ГОСТ 25347.

5.5.12 В соединении с плавающей крышкой ширину уплотнительного кольца S вычисляют по формуле (1):

где D - внутренний диаметр расточки корпуса, мм.

5.5.13 Предельное отклонение размера наружного диаметра крышки должно соответствовать f9, диаметра расточки корпуса - Н11 по ГОСТ 25347.

5.5.14 На расточке корпуса должна быть выполнена заходная коническая фаска на глубину 5 мм под углом 15°.

5.5.15 Предельные отклонения диаметров упорного кольца f9, Н11 по ГОСТ 25347.

5.6 Требования к монтажу уплотнений ТРГ

5.6.1 Требования к монтажу сальниковых уплотнений

5.6.1.1 Монтаж сальниковых уплотнений ТРГ следует выполнять в соответствии с инструкциями по монтажу, разработанными изготовителем уплотнений.

5.6.1.2 Для обеспечения равномерного распределения осевого и бокового давления по высоте сальникового пакета необходимо укладывать в сальниковую камеру последовательно по одному кольцу, производя обжатие каждого из них при помощи специальной монтажной втулки (цельной либо разрезной).

5.6.1.3 При использовании колец из набивки УКС и ТРГ необходимо предварительно произвести их подпрессовку в специальной пресс-форме в соответствии с рекомендациями производителя.

Не допускается установка колец из набивки УКС и ТРГ в сальниковую камеру без их предварительной подпрессовки.

5.6.1.4 Разрезные кольца укладывают в сальниковую камеру со смещением реза каждого последующего кольца на 90°.

5.6.1.5 Затяжку сальникового уплотнения следует производить с периодическим перемещением штока (не менее 5 перемещений), контролируя осевое давление затяжки и доводя его до установочной величины, которая должна быть приведена в технических условиях на уплотнения.

5.6.1.6 Высота сальникового уплотнения после окончательной затяжки должна быть такой, чтобы нажимная втулка входила в гнездо камеры не более чем на 0,3 своей высоты, но не менее чем на 2 мм.

5.6.1.7 Не допускается смазка колец при установке сальникового уплотнения.

5.6.1.8 Не допускается применение ударных воздействий при сборке и обжатии сальникового уплотнения.

5.6.2 Требования к монтажу прокладочных уплотнений ТРГ.

5.6.2.1 Монтаж фланцевых уплотнений ТРГ следует выполнять в соответствии с инструкциями по монтажу, разработанными изготовителем уплотнений.

5.6.2.2 Уплотнительные поверхности неподвижных разъемных соединений перед сборкой должны быть очищены и обезжирены.

5.6.2.3 При сборке неподвижных разъемных соединений трубопроводов и арматуры необходимо обеспечить параллельность уплотнительных поверхностей.

5.6.2.4 Головки болтов должны быть расположены с одной стороны неподвижного разъемного соединения.

5.6.2.5 Длина шпилек и болтов неподвижного разъемного соединения должна быть одинаковой и обеспечивать превышение резьбовой части над гайкой не менее чем на один шаг резьбы.

5.6.2.6 Затяжку крепежа неподвижных разъемных соединений необходимо производить динамометрическими ключами расчетным крутящим моментом.

5.6.2.7 Затяжку болтов (шпилек) производят «крест накрест» в три этапа. Сначала затягивают все болты примерно на 50 %, затем - примерно на 80 % и в третий раз - на 100 % от расчетного усилия затяжки.

Для обеспечения большей надежности рекомендуется проверить качество затяжки и, в случае необходимости, выполнить подтягивание болтов (шпилек) до расчетного усилия затяжки через 24 часа.

5.6.2.8 Затяжку крепежа неподвижных разъемных соединений, для герметизации которых используют прокладочные уплотнения, оснащенные ограничителями сжатия, производят до смыкания уплотняемых поверхностей с ограничителями сжатия.

5.6.3 Требования к монтажу уплотнений ТРГ «плавающей крышки».

5.6.3.1 Монтаж уплотнений ТРГ «плавающей крышки» следует выполнять в соответствии с инструкциями по монтажу, разработанными изготовителем уплотнений.

5.6.3.2 При установке уплотнительных колец в корпус необходимо использовать специальную оснастку для фиксации «плавающей крышки».

5.6.3.3 При использовании колец из набивки УКС и ТРГ необходимо предварительно произвести их подпрессовку в специальной пресс-форме в соответствии с рекомендациями производителя. Не допускается установка колец в корпус без их предварительной подпрессовки.

5.6.3.4 Разрезные кольца укладывают в корпус со смещением реза каждого последующего кольца на 90°.

5.6.3.5 После установки уплотнения в корпус необходимо предварительно подтянуть гайки на шпильках «плавающей крышки» в соответствии с рекомендациями производителя арматуры.

5.6.3.6 После опрессовки арматуры избыточным давлением необходимо произвести повторную подтяжку гаек на шпильках «плавающей крышки».

5.7 Требования к надежности и назначенным показателям уплотнений ТРГ

5.7.1 Требования к надежности и назначенным показателям уплотнений ТРГ должны удовлетворять требованиям настоящего стандарта и технической документации изготовителя.

5.7.2 Номенклатура показателей надежности на уплотнения ТРГ, указываемая в паспорте, должна включать:

- средний срок службы (в годах);

- средний ресурс (в часах и циклах, для прокладок только в часах);

- средний срок сохраняемости (в годах).

5.7.3 Номенклатура назначенных показателей на уплотнения ТРГ, указываемая в документации изготовителя должна включать:

- назначенный срок службы (в годах);

- назначенный ресурс (в часах и циклах, для прокладок только в часах).

5.7.4 Критериями отказов сальниковых уплотнений ТРГ являются:

- устранимая и неустранимая подтяжкой гаек потеря герметичности сальника;

- невыполнение арматурой функции «открытие-закрытие» вследствие увеличения трения в сальнике.

5.7.5 Критериями предельных состояний сальникового уплотнения ТРГ являются:

- деформация сальникового пакета при подтяжке свыше 30 % исходной величины;

- увеличение крутящего момента (Мкр) в приводе более, чем на 50 % от расчетного.

5.7.6 Критериями отказов соединения с прокладкой ТРГ являются:

- образование в соединении утечки рабочей среды, неустранимой дополнительной подтяжкой шпилек (болтов);

- образование в соединении утечки рабочей среды, устранимой дополнительной подтяжкой шпилек (болтов).

5.7.7 Критерием предельного состояния соединения с прокладкой ТРГ является увеличение крутящего момента (Мкр) в процессе подтяжки на гайках более чем на 30 % по сравнению с установочным.

5.7.8 Критичность отказов (критический или некритический) устанавливается в документации на арматуру в зависимости от условий ее применения и эксплуатации.

5.7.9 Пример записи показателей надежности и назначенных показателей в документации на уплотнения ТРГ приведены в приложении А.

5.8 Методы испытаний уплотнений ТРГ

5.8.1 Определение массовой доли золы в фольге ТРГ и МГЛ, неармированных и немодифицированных уплотнениях ТРГ осуществляют в соответствии с приложением Б.

5.8.2 Определение массовой доли хлорид-ионов в водной вытяжке фольги ТРГ и МГЛ, неармированных и немодифицированных уплотнениях ТРГ осуществляют в соответствии с приложением В.

5.8.3 Определение массовой доли серы общей в фольге ТРГ и МГЛ, неармированных и немодифицированных уплотнениях ТРГ осуществляют в соответствии с приложением Г.

5.8.4 Определение предела прочности при растяжении графитовой составляющей уплотнений ТРГ (фольги ТРГ и МГЛ) проводят в соответствии с методикой приложения Д.

5.8.5 Определение величины прокладочного коэффициента m проводят в соответствии с методикой приложения Е.

5.8.6 Определение значения коэффициента бокового давления и коэффициента трения КГУ проводят в соответствии с методикой приложения Ж.

5.8.7 Определение предела прочности при сжатии листовых уплотнений ТРГ проводят в соответствии с методикой приложения И.

6 Указания по эксплуатации

6.1 Область применения уплотнительных элементов ТРГ в зависимости от рабочих сред приведена в приложении К.

6.2 Скорость движения штока в арматуре не должна превышать 2 м/с.

6.3 Сальниковые уплотнения и прокладки ТРГ не рекомендуется использовать при повторном монтаже, так как при разборке практически невозможно сохранить их исходные характеристики, от которых зависят установленные показатели надежности.

6.4 Запрещается производить подтяжку сальникового уплотнения и прокладочного соединения при наличии в системе давления.

6.5 Допускается подтяжка сальникового уплотнения под давлением при наличии в арматуре дублирующего верхнего уплотнения.

Приложение А

(рекомендуемое)

Пример записи показателей надежности и назначенных показателей в

документации на уплотнения ТРГ

А.1 Показатели надежности

- средний срок службы сальниковых уплотнений и прокладок - не менее 12 лет;

- средний ресурс сальниковых уплотнений - не менее 96000 часов (10500 циклов);

- средний ресурс прокладок - не менее 96000 часов;

- средний срок сохраняемости сальниковых уплотнений и прокладок - без ограничения.

А.2 Назначенные показатели

- назначенный срок службы сальниковых уплотнений и прокладок 10 лет;

- назначенный ресурс сальниковых уплотнений 80000 часов, 9000 циклов;

- назначенный ресурс прокладок 80000 часов.

Приложение Б

(обязательное)

Методика определения массовой доли золы в неармированных

фольге ТРГ и МГЛ

Б.1 Сущность метода

Сущность метода заключается в определении остатка, полученного после озоления навески пробы фольги ТРГ или МГЛ при температуре (900 ± 50) °С по методике ГОСТ 17818.4, адаптированной к анализу ТРГ.

Допускается в случае необходимости в соответствии с настоящей методикой проводить определение массовой доли золы в неармированных и немодифицированных кольцах и прокладках ТРГ, графитовой составляющей армированных материалов и уплотнений (армированного МГЛ и др.).

Б.2 Приборы и оборудование

Б.2.1 Весы аналитические специального (I) класса точности по ГОСТ Р 53228 с точностью взвешивания до 0,1 мг. Допускается использовать весы с точностью взвешивания 0,2 мг.

Б.2.2 Шкаф электрический сушильный с терморегулятором, обеспечивающий температуру нагрева 110 °С.

Б.2.3 Электропечь сопротивления камерная с терморегулятором, обеспечивающая нагрев до 950 °С с объёмом рабочей камеры не менее 3 дм3 (типа МИМП-3У, МИМП-10УЭ и др.).

Б.2.4 Тигли фарфоровые № 5 или № 6 низкие по ГОСТ 9147.

Б.3 Подготовка пробы и требования к проведению анализа

Б.3.1 Для проведения испытания фольгу ТРГ или МГЛ нарезают на ленты шириной 10 - 20 мм (в зависимости от размеров тигля). Ленты после взвешивания укладывают в тигель по спирали. Ленты МГЛ допускается разрезать на куски по размерам тигля. Кольца и прокладки ТРГ допускается разрезать или разламывать.

Б.3.2 Навеску отбирают от предварительно высушенного материала по Б.3.1 в сушильном шкафу по Б.2.2 при (100 ± 5) °С.

Б.3.3 Не допускается одновременное сжигание навесок проб для определения массовой доли золы и массовой доли серы в одной и той же муфельной печи.

Б.4 Проведение испытания

Б.4.1 Навеску массой 1 г помещают (см. Б.3.1) в предварительно прокаленный до постоянной массы при (900 ± 50) °С и взвешенный фарфоровый тигель. Навеску с тиглем взвешивают на аналитических весах и ставят в холодную электрическую печь, после чего постепенно нагревают до (900 ± 50) °С и выдерживают при этой температуре (3 ± 1) ч.

Б.4.2 По окончании времени прокаливания отключают печь, тигель с зольным остатком достают из печи после снижения температуры от 500 °С до 600 °С (для предотвращения разрушения тигля), охлаждают до комнатной температуры и взвешивают.

Б.4.3 Прокаливание зольного остатка при (900 ± 50) °С повторяют по 5 мин. до достижения разницы в массе при двух последовательных взвешиваниях 0,001 г. Для расчета принимают последнее показание взвешивания.

Б.4.4 Допускается не проводить повторного прокаливания зольного остатка, если время первичного прокаливания при (900 ± 50) °С составляло более 3,5 ч.

Б.4.5 В случаях, когда происходит приплавление зольного остатка к поверхности тигля (т.е. при наличии в составе золы веществ с температурой плавления не ниже (900 ± 50) °С), допускается прокаливание производить при температуре (800 ± 50) °С со временем выдержки (4 ± 1) ч.

Б.5 Обработка результатов

Б.5.1 Массовую долю зольного остатка фольги ТРГ и др. материалов по Б.1 Х3 в процентах вычисляют по формуле:

где m1 - масса навески фольги с тиглем после прокаливания, г;

m2 - масса пустого тигля, г;

m - масса навески фольги, г.

Б.6 Точность (сходимость) результатов

Расхождения между результатами двух определений, проведенных в разное время в одной лаборатории одним исполнителем с использованием одной и той же аппаратуры из предварительных навесок одной и той же аналитической пробы, не должны превышать 0,05 абс. %.

Приложение В

(обязательное)

Методика определения массовой доли хлорид-ионов в водной

вытяжке фольги ТРГ и МГЛ (определение растворимых хлоридов)

Сущность метода заключается в меркуриметрическом титровании хлорид-ионов в водной вытяжке навески пробы фольги ТРГ или МГЛ с индикатором дифенилкарбазоном при pH 2,5 по методике ГОСТ 17818.18, адаптированной к анализу ТРГ.

Допускается в случае необходимости по этой методике проводить определение массовой доли хлорид-ионов в неармированных и немодифицированных кольцах и прокладках ТРГ, графитовой составляющей армированных материалов и уплотнений (армированного МГЛ и др.).

В.2 Приборы и оборудование

Для проведения анализа используют стеклянную и фарфоровую посуду по ГОСТ 1770, ГОСТ 9147, ГОСТ 23932, и ГОСТ 25336.

В.2.1 Весы аналитические специального (I) класса точности по ГОСТ Р 53228 с точностью взвешивания 0,1 мг. Допускается использовать весы с точностью взвешивания до 0,2 мг.

В.2.2 Шкаф электрический сушильный с терморегулятором, обеспечивающий температуру нагрева 110 °С.

В.2.3 Конические колбы по ГОСТ 23932 емкостью 250 см3.

В.2.4 Мерные колбы по ГОСТ 1770 емкостью 100 см3; 1000 см3.

В.2.5 Химическая воронка типа В-75-110 (170) по ГОСТ 25336.

В.2.6 Бюретки по ГОСТ 29252 емкостью 10 см3, 25 см3.

В.2.7 Цилиндр мерный по ГОСТ 1770 емкостью 100 см3.

В.2.8 Пипетки с одной меткой (Мора) по ГОСТ 29169 емкостью 1 см3, 2 см3, 10 см3.

В.2.9 Фильтры средней плотности («красная лента») диаметром 100 - 125 мм.

В.3 Реактивы и растворы

Все реактивы должны быть квалификации не ниже ч.д.а («чистые для анализа»). Для анализа применяют только дистиллированную воду по ГОСТ 6709.

В.3.1 Кислота азотная по ГОСТ 4461 концентрированная, и разбавленная 1:4.

В.3.2 Натрия хлорид по ГОСТ 4233, растворы концентрации 0,1 моль/дм3 и 0,01 моль/дм3.

В.3.3 Спирт этиловый технический гидролизный ректификованный по ГОСТ Р 55878.

В.3.4 Дифенилкарбазон [1,5-дифенилкарбазон], индикатор, 1 %-ный спиртовой раствор.

В.3.5 Ртути (II) нитрат 1-водный по ГОСТ 4520, растворы концентрации 0,01 моль/дм3 и 0,001 моль/дм3.

В.4 Подготовка и требования к проведению анализа

В.4.1 Для проведения испытания готовят аналитическую пробу. Для этого образцы фольги ТРГ или других материалов по В.1 измельчают методом размола в лабораторных измельчителях роторного типа до кусков площадью не более 1 мм2 и тщательно перемешивают.

В.4.2 Навеску отбирают от предварительно высушенного материала по В.4.1 в сушильном шкафу по В.2.2 при (100 ± 5) °С.

В.4.3 Раствор натрия хлорида концентрации 0,1 моль/дм3 (раствор А) готовят из стандарт-титра или следующим образом; 5,8442 г натрия хлорида, высушенного при 105 °С, растворяют в дистиллированной воде, раствор переливают в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают. Раствор используют для приготовления раствора В.

В.4.4 Раствор натрия хлорида концентрации 0,01 моль/ дм3 (раствор В) готовят следующим образом: в мерную колбу вместимостью 100 см3 отмеряют 10 см3 раствора А бюреткой вместимостью 10 см3 или пипеткой с одной меткой (Мора), доливают водой до метки и перемешивают. Раствор В используют только свежеприготовленным для проведения испытания.

В.4.5 Раствор дифенилкарбазона готовят следующим образом: 1 г реактива растворяют при нагревании в 100 мл этилового спирта. Раствор хранят в склянке темного стекла. Раствор устойчив в течение 15 суток.

В.4.6 Раствор ртути (II) нитрата концентрации 0,01 моль/дм3 (раствор В) готовят следующим образом; 3,4252 г реактива растворяют в небольшом количестве дистиллированной воды, прибавляя 1 см3 концентрированной азотной кислоты, раствор переливают в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают. Раствор годен к употреблению через 2 суток. Хранят раствор в тёмной склянке. Раствор используют для приготовления раствора С.

В.4.7 Раствор ртути (II) нитрата концентрации 0,001 моль/дм3 (раствор С) готовят следующим образом: в мерную колбу на 100 см3 отбирают пипеткой 10 см3 раствора В, доливают водой до метки и перемешивают. Раствор С используют только свежеприготовленным для проведения анализа

В.4.8 Массовую концентрацию (титр) раствора ртути (II) нитрата по раствору хлорида натрия устанавливают следующим образом: отбирают пипеткой 2 см3 раствора В по В.4.4 в коническую колбу вместимостью 250 см3, доводят до объема 100 см3 водой, прибавляют 1,0 - 2,0 см3 раствора дифенилкарбазона и, по каплям, 0,4 см3 разбавленной 1:4 азотной кислоты до желтой окраски раствора (рН = 2,5), затем титруют раствором С по В.4.7 до перехода окраски в фиолетовую.

В.4.9 Контрольный опыт проводят, как указано в В.4.8, но без аликвоты раствора В.

В.4.10 Массовую концентрацию (титр) раствора ртути (II) нитрата Т в г/см3 хлорид-иона вычисляют по формуле

|

|

(В.1) |

где V - объем раствора Б, взятый на титрование, см3;

V1 - объем раствора С, израсходованный на титрование раствора Б, см3;

V0 - объем раствора С, израсходованный на титрование в контрольном опыте по В.4.9, см3;

0,0003545 - массовая концентрация раствора В (хлорида натрия), выраженная в г/см3 хлорид-иона.

В.5 Проведение испытания

В.5.1 Навеску пробы массой (5 ± 0,1) г помещают в коническую колбу вместимостью 250 см3, приливают 50 см3 дистиллированной воды, закрывают крышкой или пробкой (не плотно), доводят до кипения и кипятят 20 минут при минимально возможной интенсивности нагрева (для предотвращения чрезмерного выкипания). Содержимое колбы фильтруют через бумажный фильтр средней плотности в коническую колбу вместимостью 250 см3. Осадок на фильтре промывают от 6 до 8 раз горячей дистиллированной водой и отбрасывают. Объём промывных вод в колбе не должен превышать 100 см3.

Фильтрат охлаждают до комнатной температуры, прибавляют от 1,0 см до 2,0 см3 раствора дифенилкарбазона, 0,4 см3 разбавленной 1:4 азотной кислоты (до pH 2,5) и титруют раствором С до перехода желтой окраски в фиолетовую.

Примечание - Для более точного определения момента перехода окраски индикатора рекомендуется проводить титрование, подкладывая под колбу с титруемым раствором лист белой бумаги.

В.5.2 Контрольный опыт проводят, как указано в В.5.1, но без навески пробы фольги.

В.6 Обработка результатов

В.6.1 Массовую долю хлорид-ионов Хст в водной вытяжке (массовую долю растворимых хлоридов) в процентах вычисляют по формуле

|

|

(В.2) |

где V - объем раствора С, израсходованный на титрование пробы, см3;

V1 - объем раствора С, израсходованный на титрование контрольного опыта, см3;

Т - массовая концентрация (титр) раствора азотнокислой ртути, вычисленная по хлорид-иону (В.4.10), г/см3;

m - масса навески пробы, г.

В.6.2 Для получения величины Хст в ppm полученный результат по В.6.1 в процентах нужно умножить на 10000.

В.7 Точность (сходимость) результатов

Расхождения между результатами двух определений, проведенных в разное время в одной лаборатории одним исполнителем с использованием одной и той же аппаратуры из представительных навесок одной и той же аналитической пробы, не должны превышать значений, указанных в таблице В.1.

Таблица В.1 - Значения расхождений результатов

|

Массовая доля хлорид-ионов, % (ppm) |

Максимальное допустимые расхождения между результатами, абс. % (ppm) |

|

до 0,002 (20) |

0,0003 (3) |

|

от 0,002 (20) до 0,005 (50) |

0,0004 (4) |

|

от 0,005 (50) до 0,010 (100) |

0,0006 (6) |

|

Свыше 0,010 (100) |

0,0008 (8) |

Приложение Г

(обязательное)

Методика определения массовой доли серы общей

в неармированных фольге ТРГ и МГЛ методом Эшка

Сущность метода заключается в сжигании навески фольги со смесью Эшка, окислении серы до сульфат-иона и количественном осаждении последнего в виде сульфата бария в слабокислой среде по методикам ГОСТ 17818.17 и ГОСТ 8606, адаптированным к анализу ТРГ.

Допускается в случае необходимости по этой методике проводить определение массовой доли серы общей в неармированных и немодифицированных кольцах и прокладках ТРГ, графитовой составляющей армированных материалов и уплотнений (армированного МГЛ и др.).

Г.2 Приборы и оборудование

Для проведения испытания используют стеклянную и фарфоровую посуду по ГОСТ 1770, ГОСТ 9147, ГОСТ 23932 и ГОСТ 25336.

Г.2.1 Шкаф электрический сушильный с терморегулятором, обеспечивающий температуру нагрева 110 °С.

Г.2.2 Электропечь сопротивления камерная с терморегулятором, обеспечивающая нагрев до 850 °С с объёмом рабочей камеры не менее 3 дм3 (типа МИМП-3У, МИМП-10УЭ и др.).

Г.2.3 Весы аналитические специального (I) класса точности по ГОСТ Р 53228 с точностью взвешивания до 0,1 мг. Допускается использовать весы с точностью взвешивания 0,2 мг.

Г.2.4 Весы лабораторные тензометрические высокого (II ) класса точности по ГОСТ Р 53228 с точностью взвешивания 0,01 г (для взвешивания смеси Эшка).

Г.2.5 Тигли фарфоровые глазурованные № 6 по ГОСТ 9147.

Г.2.6 Стаканы стеклянные по ГОСТ 25336, емкостью 400 см3.

Г.2.7 Бюретка по ГОСТ 29252, емкостью 10 см3.

Г.2.8 Пипетка с одной меткой (Мора) по ГОСТ 29169, емкостью 10,0 см3.

Г.2.9 Химическая воронка типа В-75-110 (170) по ГОСТ 25336.

Г.2.10 Беззольные плотные фильтры («синяя лента») по ГОСТ 12026 диаметром 180 мм.

Г.2.11 Плита нагревательная лабораторная (типа ЛАБ-ПН-01).

Г.2.12 Эксикатор по ГОСТ 25336.

Г.3 Реактивы и растворы

Все реактивы, если не указано иначе, должны быть квалификации ч.д.а («чистые для анализа»). Для проведения испытания применяют дистиллированную воду по ГОСТ 6709.

Г.3.1 Смесь Эшка, приготовленная из двух частей оксида магния и одной части карбоната натрия.

Г.3.2 Магния оксид по ГОСТ 4526 квалификации не ниже ч (чистый).

Г.3.3 Натрия карбонат безводный по ГОСТ 83 квалификации не ниже ч.

Г.3.4 Водорода пероксид по ГОСТ 10929, трёхпроцентный раствор (по массе).

Г.3.5 Соляная кислота по ГОСТ 3118, раствор, получаемый разбавлением в соотношении 1:3.

Г.3.6 Серебра нитрат по ГОСТ 1277, раствор концентрации 10 г/дм3. Получают растворением 10 г нитрата серебра в воде с добавлением нескольких капель концентрированной азотной кислоты и разбавляют водой до 1 дм3.

Г.3.7 Бария хлорид по ГОСТ 4108, раствор концентрации 85 г/дм3. Получают растворением 100 г двуводного хлорида бария в воде с последующим разбавлением до 1 дм3. Перед использованием раствор фильтруют через плотный фильтр, дважды промытый кислотой

Г.3.8 Метиловый оранжевый (пара-диметиламиноазобензол-сульфокислый натрий), индикатор, раствор концентрации 1 г/дм3 по ГОСТ 4919.1.

Г.3.9 Силикагель по ГОСТ 3956, высушенный при температуре от 150 °С до 180 °С, для заполнения эксикатора.

Г.4 Подготовка пробы и требования к проведению анализа

Г.4.1 Для проведения испытания готовят аналитическую пробу. Для этого образцы фольги ТРГ или других материалов по Г.1 измельчают методом размола в лабораторных измельчителях роторного типа до кусков площадью не более 1 мм2 и тщательно перемешивают.

Г.4.2 Навеску отбирают от предварительно высушенного материала по Г.4.1 в сушильном шкафу по Г.2.1 при (100 ± 5) °С.

Г.4.3 Не допускается одновременное сжигание навесок проб для определения массовой доли золы и массовой доли серы в одной и той же муфельной печи.

Г.5 Проведение испытания

Г.5.1 Навеску пробы массой 1 г помещают в фарфоровый тигель, в который предварительно помещено 3 г смеси Эшка, тщательно перемешивают содержимое и покрывают еще 2 г смеси Эшка. Тигель помещают в холодную печь, постепенно поднимают температуру печи до 850 °С и выдерживают при этой температуре (4 ± 1) ч.

После сжигания навески фольги тигель вынимают из печи и охлаждают. Содержимое тигля переносят в стакан, обмывая стенки тигля горячей водой. Общий объем раствора должен быть не более 150 см3. Раствор нагревают до кипения и фильтруют в стакан вместимостью 400 см3 через двойной фильтр «синяя лента». Остаток на фильтре промывают 5 - 6 раз горячей водой и отбрасывают. Общее количество полученного раствора должно быть не более 250 см3.

К фильтрату приливают 10 см3 раствора пероксида водорода, нагревают в течение 30 мин до 80 °С и кипятят в течение от 10 до 15 мин.

Примечание - В случае, если при сжигании обеспечивается полное окисление серы (до SО3), операцию кипячения с пероксидом водорода не проводят.

К содержимому стакана приливают 2 - 3 капли индикатора метилового оранжевого, нейтрализуют фильтрат несколькими каплями раствора соляной кислоты (до розовой окраски) и добавляют еще 1 см3 кислоты. Затем для вытеснения диоксида углерода раствор кипятят в течение 5 мин.

Примечание - Допускается применять индикатор метиловый красный и раствор соляной кислоты, полученный разведением в соотношении 1:1.

В горячий раствор при постоянном перемешивании медленно, по каплям, прибавляют 10 см3 холодного раствора хлорида бария.

Раствор с осадком сульфата бария снимают с плитки и оставляют на время от 2 до 15 часов для созревания (укрупнения). Допускается раствор с осадком BaSО4 с целью укрупнения кристаллов выдерживать на плитке при температуре от 90 °С до 95 °С в течение 1 часа.

Раствор с осадком фильтруют через двойной фильтр «синяя лента», промывая осадок горячей водой до отсутствия реакции на хлорид-ионы в фильтрате с раствором нитрата серебра.

Фильтр с осадком подсушивают, сворачивают и помещают в прокаленный до постоянной массы при 850 °С и взвешенный фарфоровый тигель, затем озоляют его в слабонагретой (не более 200 °С) печи. После этого постепенно поднимают температуру печи до 850 °С и прокаливают при этой температуре в течение 30 минут.

После извлечения тигля из печи и охлаждения в эксикаторе до комнатной температуры, его взвешивают.

Г.5.2 Определение массовой доли серы в используемых реактивах (контрольный опыт) проводят по Г.5.1, только без навески фольги.

Г.6 Обработка результатов

6.1 Массовую долю серы общей S0 по методу Эшка в процентах вычисляют по формуле:

|

|

(Г.1) |

где m1 - масса сульфата бария, полученная при анализе фольги, г;

m2 - масса сульфата бария, полученная при контрольном опыте, г;

m - масса навески фольги, г;

13,74 - коэффициент (фактор пересчета BaSO4/S×100 %).

Г.7 Точность (сходимость) результатов

Расхождения между результатами двух определений, проведенных в разное время в одной лаборатории одним исполнителем с использованием одной и той же аппаратуры из представительных навесок одной и той же аналитической пробы, не должны превышать 0,04 абс. %.

Приложение

Д

(обязательное)

Методика определение предела прочности при растяжении неармированной

фольги ТРГ

Д.1 Сущность метода

Сущность метода заключается в растяжении образцов фольги с постоянной скоростью до разрыва и измерении силы в момент разрыва по методике ГОСТ 30684, адаптированной к испытаниям фольги ТРГ.

Д.2 Приборы и оборудование

Д.2.1 Разрывная машина, обеспечивающая:

- измерение силы в момент разрыва с погрешностью не более ±1 % от измеряемой величины;

- скорость движения траверсы, как правило, 2 мм/мин;

- установку подвижного захвата на расстоянии, равном длине рабочего участка образца с погрешностью не более ±2 мм.

Допускается применять разрывную машину со скоростью движения траверсы до 25 мм/мин.

Д.2.1.1 Для машин с маятниковым силоизмерителем шкалу нагрузок выбирают так, чтобы измеряемая сила находилась в интервале от 20 до 90 % номинального значения шкалы.

Д.2.1.2 Зажимы для образцов должны обеспечивать надежное закрепление образца при равномерном давлении по всей его ширине.

Д.2.2 Микрометр типа МК с ценой деления 0,01 мм по ГОСТ 6507.

Д.2.3 Линейка измерительная с ценой деления 1 мм по ГОСТ 427.

Д.3 Отбор образцов и требования к проведению испытания

Д.3.1 Для проведения испытания вырезают продольно (в направлении прокатки) 5 образцов фольги в виде лент длиной (150 ± 0,5) мм и шириной (20 ± 0,5) мм на расстоянии не менее 100 мм от края рулона. Длина рабочего участка образца (120 ± 1,0) мм.

Д.3.2 Образцы фольги должны быть ровными и гладкими. Не допускается наличие расслоений, перегибов, надломов, вздутий и вмятин. Кромки среза на рабочем участке должны быть гладкими и параллельными.

Д.3.3 Толщина образцов должна соответствовать фактической толщине фольги.

Д.3.4 Для обеспечения одинаковой установки образцов в зажимах разрывной машины допускается наносить (неострым предметом) установочные метки, расстояние между которыми должно соответствовать длине рабочего участка.

Д.4 Проведение испытания

Д.4.1 Толщину каждого образца измеряют микрометром в трех точках, равномерно расположенных на рабочем участке образца, с погрешностью не более 0,01 мм.

Д.4.2 Длину и ширину, а также длину рабочего участка каждого образца измеряют линейкой по Д.2.3.

Д.4.3 В зависимости от свойств материала выбирают шкалу нагрузок силоизмерителя и устанавливают скорость траверсы разрывной машины согласно Д.2.1.

Д.4.4 Образец для испытаний помещают между двумя зажимами разрывной машины, отстоящими друг от друга на величину рабочего участка образца, и прикладывают нагрузку.

Д.4.5 Испытуемый образец нагружают до полного разрушения. Наибольшая нагрузка, предшествовавшая разрушению образца, соответствует нагрузке Р, используемой для вычисления предела прочности при растяжении.

Д.4.6 Если разрушение образца произошло на расстоянии менее 10 мм от зажима, этот показатель не учитывают и повторяют испытание на новом образце.

Д.5 Обработка результатов

Д.5.1 За результат измерения толщины каждого образца (Д.4.1) принимают минимальное из трех полученных значений.

Д.5.2 За разрывную нагрузку фольги принимают среднее арифметическое значение разрывной нагрузки всех определений.

Д.5.3 Предел прочности при растяжении ар в МПа вычисляют по формуле:

|

|

(Д.1) |

где Р - нагрузка, Н;

F - площадь поперечного сечения образца, мм2.

Д.5.4 Результат испытания вычисляют с точностью до 0,01 МПа. Округляют до 0,1 МПа и заносят в журнал или протокол.

Приложение Е

(обязательное)

Определение прокладочного коэффициента

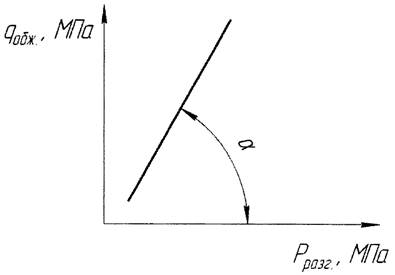

Е.1 Прокладочный коэффициент «m» определяют по результатам сравнительных испытаний на герметичность контрольной партии прокладок путем построения графика (рисунок Е.1)

Рисунок Е.1

Е.2 По оси абсцисс графика откладывают среднеарифметическую величину избыточного давления разгерметизации прокладок.

Е.3 По оси ординат графика откладывают среднеарифметическую величину усилия обжатия прокладок для каждых 3-х образцов каждого типоразмера и каждого способа изготовления прокладок.

Е.4 По тангенсу угла наклона прямой к оси абсцисс определяют прокладочный коэффициент «m».

Приложение Ж

(обязательное)

Определение коэффициента бокового давления (Кб) и коэффициента

трения (Ктр) для КГУ

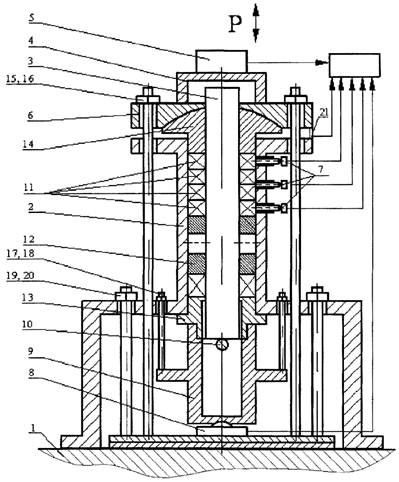

Ж.1 Для определения Кб используется специальный стенд, принципиальная схема которого приведена на рисунке Ж.1. Стенд позволяет определять Кб как одного кольца, так и пакета колец. Стенд состоит из основания 1, с закрепленной на нем обоймой 2, в которой расположены шток 3, исследуемые КГУ 11 и подсальниковое кольцо 13. Осевое сжатие пакета (или кольца КГУ) осуществляется через грундбуксу 14, нажимную планку 6, пяту 4 и измеряется датчиком усилия 5. Радиальные усилия, передающиеся от пакета на внутреннюю стенку обоймы измеряются тремя датчиками усилия 7, расположенными в верхней, средней и нижней части пакета. Осевое усилие, воспринимаемое подсальниковым кольцом 13, измеряется датчиком усилия 8. Датчик 21 фиксирует перемещение планки 15 в осевом направлении. В качестве датчиков усилия применяются датчики весоизмерительные тензорезисторные серии «С» ЗАО «ТЕХНО-М».

Показания всех датчиков регистрируются в реальном времени на компьютере.

Ж.2 Методика определения Кб заключается в следующем:

Ж.2.1 Гайкой 17 и шпилькой 18 через втулку 9 поджимается подсальниковое кольцо 13 к обойме.

Ж.2.2. Устанавливается исследуемый пакет КГУ 11, грундбукса 14, планка нажимная 6. При этом осевое перемещение штока 3 зафиксировано упором 10. Гайками 16 производится подвод до контакта датчика усилия 8 к нижнему торцу втулки 9. Ослабляются гайки 17 и 16, чтобы не создавать помех передачи усилия воздействующего на подсальниковое кольцо через втулку 9 на датчик 8.

Ж.2.3 С помощью гидравлического пресса через датчик усилия 5 (300 кН -погрешность ±0,1 % или ±0,3 кН) создается осевое усилие ступенчато с интервалом, соответствующим осевому давлению 5 МПа. Осевое усилие, соответствующее осевому давлению от 0 до 50 МПа выдерживается на каждой ступени в течение 10 с. При этом в компьютере регистрируются показания всех датчиков с частотой записи 5 измерений в секунду.

Ж.2.4 Таким образом измеряются:

Q - осевое усилие действующее на верхний торец сальникового пакета, (кг);

QH - осевое усилие действующее на нижний торец сальникового пакета, (кг);

![]() ;

; ![]() ;

; ![]() - радиальные усилия действующие на

уровне верхнего, среднего и нижнего КГУ в зоне его наружного диаметра, (Н);

- радиальные усилия действующие на

уровне верхнего, среднего и нижнего КГУ в зоне его наружного диаметра, (Н);

ΔН = Н0 - H1 - величина деформации пакета, где Н0 - исходная высота пакета, H1 - высота пакета после обжатия, мм.

Ж.2.5 Извлекается упор 10 и производятся операции по Ж.2.2 и Ж.2.3:

Ж.2.6 Измеряются:

Q - осевое усилие действующее на верхний торец сальникового пакета, (Н);

![]() - осевое усилие действующее на нижний

торец пакета КГУ (шток свободен), (кг);

- осевое усилие действующее на нижний

торец пакета КГУ (шток свободен), (кг);

![]() ;

; ![]() ;

; ![]() - радиальные усилия действующие на

уровне верхнего, среднего и нижнего КГУ в зоне его наружного диаметра, (Н);

- радиальные усилия действующие на

уровне верхнего, среднего и нижнего КГУ в зоне его наружного диаметра, (Н);

ΔН, мм.

Рисунок Ж.1

Ж.2.7 На основании полученных значений рассчитывается:

![]() - коэффициент бокового давления

верхнего, среднего и нижнего КГУ пакета в зоне наружного диаметра КГУ.

- коэффициент бокового давления

верхнего, среднего и нижнего КГУ пакета в зоне наружного диаметра КГУ.

FТP = Q - QН - суммарная сила трения покоя от воздействия наружного диаметра пакета со стенкой камеры и внутреннего диаметра с поверхностью штока, Н;

![]() = Q -

= Q - ![]() - сила трения покоя от воздействия

только наружного диаметра пакета со стенкой камеры, Н;

- сила трения покоя от воздействия

только наружного диаметра пакета со стенкой камеры, Н;

![]() = FТP -

= FТP - ![]() - сила трения покоя от воздействия

внутреннего диаметра пакета со штоком, Н;

- сила трения покоя от воздействия

внутреннего диаметра пакета со штоком, Н;

![]() - коэффициент трения покоя между

наружным диаметром пакета и стенкой камеры.

- коэффициент трения покоя между

наружным диаметром пакета и стенкой камеры.

Ж.2.8 Пята 4 убирается, а датчик усилия 5 жестко соединяется со штоком 3 и подвижной плитой гидропресса. Датчик перемещения 21 с пределом измерений от 0 до 12 мм заменяется на аналогичный с пределом измерений от 0 до 50 мм.

Ж.2.9 Гайками 17 через шпильки 18 подсальниковое кольцо

жестко поджимается к обойме 2. Гайками 16 через шпильки 15 производится

нагружение осевым усилием (ступенчато с интервалом, соответствующим осевому

давлению 5 МПа от 0 до 50 МПа) до значения ![]() , полученных в предыдущем эксперименте.

Таким образом значение

, полученных в предыдущем эксперименте.

Таким образом значение ![]() будет соответствовать осевому усилию Qi в каждой ступени. Далее производится перемещение

штока вниз и вверх на 50 мм. При этом фиксируются (5 измерений в секунду)

показания всех датчиков (синхронно во времени).

будет соответствовать осевому усилию Qi в каждой ступени. Далее производится перемещение

штока вниз и вверх на 50 мм. При этом фиксируются (5 измерений в секунду)

показания всех датчиков (синхронно во времени).

Ж.2.10 Измеряются:

QШ - усилие

перемещения штока начальное ![]() и движения

и движения ![]() , которые эквивалентны силе трения

штока и КГУ, Н;

, которые эквивалентны силе трения

штока и КГУ, Н;

![]() - радиальное усилие в 3-х точках по

высоте, Н;

- радиальное усилие в 3-х точках по

высоте, Н;

![]() - осевое усилие действующее на нижний

торец пакета, начальное и движения, кг.

- осевое усилие действующее на нижний

торец пакета, начальное и движения, кг.

Ж.2.11 На основе полученных данных рассчитывается:

![]() - коэффициент трения движения и

- коэффициент трения движения и ![]() - страгивания.

- страгивания.

![]() - коэффициент бокового давления в зоне

внутреннего диаметра КГУ и штока.

- коэффициент бокового давления в зоне

внутреннего диаметра КГУ и штока.

Приложение И

(рекомендуемое)

Методика определение предела прочности при сжатии листовых прокладок

МГЛ и АМГЛ

Сущность метода состоит в приложении нагрузки, действующей в осевом направлении, к испытуемому образцу, помещенному между двумя параллельно расположенными опорами, до момента разрушения образца.

И.2 Приборы и оборудование

И.2.1 Испытательная машина для определения предела прочности при сжатии, обеспечивающая следующие условия испытания:

- максимальную нагрузку на образец, достаточную для его разрушения;

- равномерную скорость приложения нагрузки, составляющую величину не более 10 мм/мин;

- погрешность измерения нагрузки не более 1 %.

И.2.1.1 Две точно центрированные, расположенные параллельно и жестко закрепленные опоры из стали.

И.2.1.2 Допускается, чтобы одна из опор была самоустанавливающейся.

И.2.1.3 Контактные поверхности опор должны быть перпендикулярны оси нагружения и параллельны друг другу. Отклонения от параллельности между двумя опорами не должно превышать 0,5 мкм/мм.

И.2.2 Микрометр типа МК с ценой деления 0,01 мм по ГОСТ 6507.

И.2.3 Штангенциркуль с ценой деления 0,1 мм по ГОСТ 166.

И.3 Подготовка образцов и требования к проведению испытания.

И.3.1 Испытания проводят для образцов разной толщины

И.3.2 Для проведения испытаний изготавливают методом вырубки или вырезки, исключающей применение абразивного инструмента прокладки (не менее трех каждой толщины) с площадью поверхности не более 2,5 см2 (например, 18×6 мм).

Допускается определение прочности при сжатии для прокладок проводить на образцах МГЛ соответствующей марки. Из МГЛ (армированного и неармированного) изготавливают образцы (не менее трех каждой толщины) диаметром (16 ± 0,5) мм методом вырубки или вырезки, исключающей применение абразивного инструмента, на расстоянии не менее 100 мм от края листа.

Допускается изготавливать образцы в форме квадрата со стороной (10 ± 0,5) мм.

И.3.3 Образцы перед испытанием подвергают визуальному осмотру для определения качества поверхности. На поверхности образцов не должно быть трещин, механических повреждений, перегибов, надломов, вздутий, вмятин или других дефектов.

И.3.4 Испытания проводят при температуре (25 ± 0,5) °С и относительной влажности не более 65%.

И.4 Проведение испытаний

И.4.1 Толщину каждого образца измеряют микрометром в трех равномерно расположенных точках с погрешностью не более 0,01 мм.

И.4.2 Размер сторон каждого образца измеряют штангенциркулем.

И.4.3 Для проведения испытаний образец помещают между контактными поверхностями опор. Нагрузку, прикладываемую к образцу, увеличивают плавно (без рывков).

И.4.4 Испытуемый образец нагружают до разрушения. Величину наибольшей нагрузки (Q), предшествующей разрушению образца, используют для вычисления предела прочности при сжатии σсж. Момент разрушения определяют по скачкообразному уменьшению нагрузки.

И.5 Обработка результатов

И.5.1 За результат измерения толщины каждого образца (И.4.1) принимают минимальное из трех полученных значений.

Примечания:

1 Толщина образца является параметром, влияющим на значение предела прочности при сжатии, но не участвующим в расчете.

2 Результат измерения толщины образца, округленный до 0,1 мм заносят в журнал испытаний.

И.5.2 Предел прочности при сжатии σсж. в МПа вычисляют по формуле:

|

|

(И.1) |

где Q - нагрузка, при которой происходит разрушение образца, Н;

F0 - начальная площадь рабочей поверхности образца, мм2.

И.5.3 За показатель предела прочности при сжатии принимают среднее арифметическое значение результатов испытаний не менее 3-х образцов одной толщины.

И.5.4 Результат испытания вычисляют с точностью до 1 МПа и заносят в журнал испытаний.

Приложение К

(рекомендуемое)

Основные рабочие среды для применения уплотнений ТРГ

Таблица К.1 - Рекомендуемые рабочие среды

|

НЕОРГАНИЧЕСКИЕ ГАЗЫ |

|

|

Азот от -196 °С до +2000 °С |

Серы гексафторид |

|

Азота диоксид |

Серы диоксид (сернистый ангидрид) до +300 °С |

|

Азота (I) оксид (закись) |

Углерода диоксид до +600 °С |

|

Аммиак |

Углерода монооксид (угарный газ) |

|

Бромистый водород |

Фтор |

|

Воздух от-196 °С до +500 °С |

Фтористый водород |

|

Кислород от -200 °С до +350 °С |

Хлор сухой |

|

Пар до +650 °С |

Хлора диоксид |

|

Сероводород |

Хлористый водород |

|

Водород до +400 °С, (рабочее давление уточнить у производителя) |

Инертные (благородные) газы: Не, Ne, Ar и др. |

|

НЕОРГАНИЧЕСКИЕ КИСЛОТЫ (РАСТВОРЫ) |

|

|

Азотная 20 - 65 % до +20 °С |

Сернистая |

|

Азотная до 20 % |

Соляная |

|

Борная |

Угольная |

|

Кремнефтористая до 5 % |

Фосфорная (орто-) до 20 % |

|

Серная 70 - 90 %, до +100 °С |

Фтористоводородная (плавиковая) |

|

Серная до 70 % |

Хромовая до 10 % |

|

ЩЕЛОЧИ |

|

|

Аммония гидроксид (водный аммиак) |

Натрия гидроксид до +400 °С |

|

Калия гидроксид до +400 °С |

|

|

ВОДНЫЕ РАСТВОРЫ СОЛЕЙ |

|

|

Ацетаты |

Сульфаты (в т.ч. квасцы) |

|

Бораты |

Сульфиты |

|

Бромиды |

Тиосульфаты |

|

Гипохлориты |

Фосфаты (в т.ч. полифосфаты) |

|

Йодиды |

Фториды |

|

Карбонаты |

Хлораты |

|

Нитраты |

Хлориды |

|

Нитриты |

Хроматы до 20 % |

|

РАСПЛАВЫ СОЛЕЙ |

|

|

Бораты калия и натрия |

Кальция хлорид |

|

Калия гидросульфат |

|

|

РАСПЛАВЫ МЕТАЛЛОВ |

|

|

Алюминий |

Олово |

|

Золото |

Ртуть |

|

Калий до +350 °С |

Свинец |

|

Медь |

Серебро |

|

Натрий до +400 °С |

|

|

ДРУГИЕ НЕОРГАНИЧЕСКИЕ ВЕЩЕСТВА И СРЕДЫ |

|

|

Бромная вода, хлорная вода |

Отбеливающие вещества |

|

Гидразин |

Продукты сгорания нефтяных топлив, твердых топлив, газообразных топлив |

|

Морская вода, речная вода |

Перекись водорода до 85 % |

|

Вода и конденсат систем водоснабжения(питьевая, техническая) |

Сера |

|

Тионилхлорид |

|

|

Ацетилен |

Метан, природный газ, газокондесаты |

|

Бензол |

Пропан |

|

Бутан |

Пропилен (газообразный и сжиженный) |

|

Изооктан |

Стирол |

|

Ксилол |

Этилен (газообразный и сжиженный) |

|

ГАЛОГЕНИРОВАННЫЕ УГЛЕВОДОРОДЫ |

|

|

Парадихлорбензол |

Хлорэтил бензол |

|

Фреоны |

Хлороформ |

|

Хлорбензол |

Четыреххлористый углерод |

|

СПИРТЫ |

|

|

Бутанол (бутиловый спирт) |

Метанол (метиловый спирт) |

|

Гликоли |

Циклогексанон |

|

Глицерин |

Фенол |

|

Изопропанол (изопропиловый спирт) |

Этанол (этиловый спирт) |

|

АЛЬДЕГИДЫ |

|

|

Ацетальдегид (уксусный альдегид) |

Формальдегид (муравьиный альдегид) |

|

Бензальдегид |

|

|

КЕТОНЫ |

|

|

Ацетон |

Метилэтил кетон |

|

Изобутилметилкетон |

Циклогексанон |

|

ОРГАНИЧЕСКИЕ КИСЛОТЫ |

|

|

Акриловая |

Салициловая |

|

Винная |

Сульфоновые кислоты |

|

Гексахлорфенилуксусная |

Трихлоруксусная |

|

Жирные кислоты (олеиновая, пальмитиновая, линолевая и др.) |

Уксусная |

|

Хромотроповая |

|

|

Лимонная |

Фенилуксусная |

|

Малеиновая |

Фолиевая |

|

Монохлоруксусная |

Фталевая, изофталевая, терефталевая |

|

Муравьиная |

Щавелевая |

|

ЭФИРЫ |

|

|

Амилацетат |

Метилацетат |

|

Дибензиловый эфир |

Целлозольвы (этилцеллозольв, бутилцеллозольв) |

|

Дифениловый эфир |

Этилакрилат |

|

Диэтиловый эфир |

Этилбутират |

|

АМИНЫ |

|

|

Анилин |

Моноэтаноламин |

|

Диэтиламин |

Триэтаноламин |

|

ДРУГИЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА |

|

|

Акрилонитрил |

Силиконы (полиорганосилоксаны) |

|

Диметилсульфоксид |

Силоксаны |

|

Дисульфид углерода (сероуглерод) |

Углеводороды твердые (парафин, озокерит) |

|

Карбамид (мочевина) |

Уксусный ангидрид |

|

Меркаптаны |

Эпихлоргидрин |

|

Нитробензол |

Этилендиаминтетрауксусная к-та и ее соли (ЭДТА) |

|

Пиридин |

пентаэритрит |

|

ТЕХНИЧЕСКИЕ ЖИДКОСТИ И СМЕСИ |

|

|

Гидравлические жидкости |

Растворители углеводородные (петролейный эфир, сольвенты и др.) для красок и др. |

|

Деготь, креозот |

|

|

Масла синтетические |

СОЖ |

|

Масла растительные |

Раствор пенообразователя |

|

Масла трансформаторные |

|

|

НЕФТЬ И НЕФТЕПРОДУКТЫ |

|

|

Масла минеральные (нефтяные) |

Нефть всех типов, видов по ГОСТ Р 51858 |

|

Нефтепродукты тяжелые (жирные спирты, вазелин, асфальт, кокс, гудрон и др.) |

Топлива нефтяные (автомобильные (бензин), реактивные, газотурбинные, дизельные, моторные, мазуты, керосины, газойль и т.д.) и продукты их сгорания |

|

Нефтепродукты |

|

|

Примечание - С целью корректного подбора уплотнений для заданных параметров эксплуатации (Т, °С; Р, МПа; среда) и обеспечения показателей надежности герметизируемого узла рекомендуем обращаться за консультацией к производителю уплотнений. |

|

|

От ЗАО «НПФ «ЦКБА» |

||

|

Генеральный директор |

В.П. Дыдычкин |

|

|

Заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

|

Заместитель директора - начальник технического отдела |