НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Конструкции сборно-монолитные железобетонные

СТЕНЫ И ПЕРЕКРЫТИЯ

С ПРОСТРАНСТВЕННЫМ

АРМАТУРНЫМ КАРКАСОМ

Правила

выполнения, приемки и контроля

монтажных, арматурных и бетонных работ

СТО НОСТРОЙ 2.7.16-2011

Москва 2012

Предисловие

|

1 РАЗРАБОТАН |

Обществом с ограниченной ответственностью «НИИЖБ» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 18 октября 2011 г. № 12 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 5 декабря 2011 г. № 22 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан в рамках Программы стандартизации Национального объединения строителей и направлен на реализацию Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», Федерального закона от 23 ноября 2009 г. № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г. № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства».

При разработке стандарта использованы стандарты DIN 1045-1-2001; DIN 1045-2-2001; DIN 1045-3-2001; DIN 1045-4-2001 «Конструкции несущие из бетона, железобетона и напряженного бетона», а также:

а) разработанные ООО «Филигран»:

- ТУ 1213-284-36554501-09 «Каркас арматурный «Филигран»,

- ТУ 5830-002-13525307-2010 «Железобетонные элементы несъемной опалубки с несущим арматурным каркасом «Филигран» для сборно-монолитных стен»,

- ТУ 5842-001-13525307-2010 «Железобетонные элементы несъемной опалубки с несущим арматурным каркасом «Филигран» для сборно-монолитных перекрытий»,

- СНФ 01-08 «Руководство по технологии возведения зданий с применением несъемной железобетонной опалубки;

б) разработанные ООО «КСД-2005» ТУ 5800-002-78125470-2010 с Изменением № 1 «Опалубка несъемная железобетонная»;

в) разработанный ОАО «Клинстройдеталь» стандарт организации СТО-050-73699-001-2011 «Строительная система Евробау. Строительство зданий и сооружений с применением несъемной железобетонной опалубки. Технические требования к проектированию, производству и строительству»;

г) разработанные филиалом ФГУП «НИЦ «Строительство» НИИЖБ им. А.А. Гвоздева Технологические регламенты № 1 и № 2 «Производство бетонных работ при возведении сборно-монолитных железобетонных конструкций стен и перекрытий строительной системы «Filigran».

Авторский коллектив: докт. техн. наук А.И. Звездов (ООО «НИИЖБ»); канд. техн. наук Г.С. Кардумян (НИИЖБ им. А.А. Гвоздева - структурное подразделение ОАО «НИЦ «Строительство»); канд. техн. наук Р.Х.-М. Марзаганов, В.М. Ленюк (ООО «Филигран»); докт. Й. Фурхе (фирма «Филигран Трейгерзистеме» ГмбХ); А.Г. Шишкин, С.Е. Юрасов (ОАО «Клинстройдеталь»),

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Конструкции сборно-монолитные железобетонные СТЕНЫ

И ПЕРЕКРЫТИЯ С ПРОСТРАНСТВЕННЫМ Prefabricated and monolithic reinforced concrete structures. |

1 Область применения

1.1 Настоящий стандарт распространяется на сборно-монолитные железобетонные конструкции зданий и сооружений, возводимые с применением сборных элементов несъемной опалубки стен и перекрытий (покрытий) с пространственным арматурным каркасом и устанавливает правила выполнения, приемки и контроля монтажных, арматурных и бетонных работ.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические

Издание официальное

ГОСТ 5336-80 Сетки стальные плетеные одинарные. Технические условия

ГОСТ 5781-82 Сталь горячекатанная для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 7948-80 Отвесы стальные строительные. Технические условия

ГОСТ 8478-81 Сетки сварные для железобетонных конструкций. Технические условия

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытания

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 10884-94 Сталь арматурная, термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010* Бетоны. Правила контроля прочности

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 21807-76 Бункеры (бадьи) переносные вместимостью до 2 м3 для бетонной смеси. Общие технические условия

ГОСТ 22689.0-89 Трубы полиэтиленовые канализационные и фасонные части к ним. Общие технические условия

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-85 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 24259-80 Оснастка монтажная для временного закрепления и выверки конструкций зданий. Классификация и общие технические требования

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26433.2-94 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

*Вводится в действие на территории Российской Федерации с 01.09.2012 вместо ГОСТ Р 53231-28.

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28243-96 Пирометры. Общие технические требования

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 51625-2000 Оборудование промышленное газоиспользующее. Воздухонагреватели смесительные. Общие технические требования

ГОСТ Р 51774-2001 Тахеометры электронные. Общие технические условия

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций

ГОСТ Р 53231-2008* Бетоны. Правила контроля и оценки прочности

СТО НОСТРОЙ 2.6.15-2011 Конструкции сборно-монолитные железобетонные. Элементы сборные железобетонные стен и перекрытий с пространственным арматурным каркасом. Технические условия

СТО НОСТРОЙ 2.6.54-2011 Конструкции монолитные бетонные и железобетонные Технические требования к производству работ. Правила и методы контроля

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 49.13330.2010 «СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования»

СП 70.13330.2011 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

СП 126.13330.2011 «СНиП 3.01.03-84 Геодезические работы в строительстве»

СП 130.13330.2011 «СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с Градостроительным кодексом [1], ГОСТ 16504, ГОСТ 25192, ГОСТ Р 52086, СТО НОСТРОЙ 2.6.15, СТО НОСТРОЙ 2.6.54, а также следующие термины с соответствующими определениями:

3.1 анкеровка арматуры: Обеспечение восприятия арматурой действующих на нее усилий путем заведения ее на определенную длину за расчетное сечение или устройства на концах специальных анкеров.

3.2 арматура конструктивная: Арматура, устанавливаемая без расчета из конструктивных соображений.

3.3 арматура рабочая: Арматура, устанавливаемая по расчету.

3.4 предельное усилие, МПа: Наибольшее давление, которое может быть воспринято элементом при принятых характеристиках материалов.

3.5 рабочая высота сечения, м: Расстояние от сжатой грани элемента до центра тяжести растянутой продольной арматуры.

3.6 стык арматуры внахлестку: Соединение арматурных стержней по их длине без сварки путем заведения конца одного арматурного стержня относительно другого.

3.7 маяк: Набор жестких профилей различной толщины (см. рисунок 3), предназначенных для установки элементов несъемной опалубки стен на проектную отметку.

4 Общие требования при производстве строительно-монтажных работ

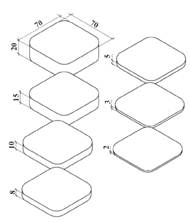

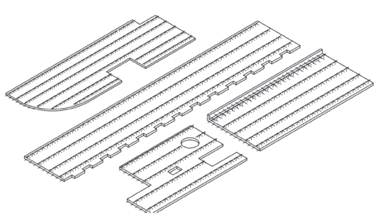

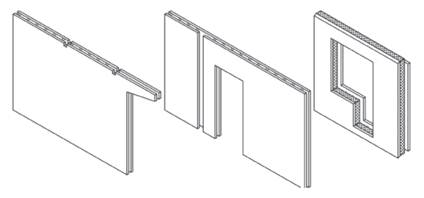

4.1 Устройство железобетонных сборно-монолитных перекрытий (покрытий) (см. а) на рисунке 1) и сборно-монолитных стен (см. б) на рисунке 1) (далее по тексту - сборно-монолитные конструкции) выполняется с использованием в качестве несъемной опалубки предварительно изготовленных в заводских условиях тонкостенных сборных железобетонных плит с пространственным арматурным каркасом в сочетании с дополнительным армированием и омоноличиванием.

4.2 Работы по возведению зданий и сооружений с применением сборных элементов несъемной опалубки стен и перекрытий (покрытий) с пространственным арматурным каркасом следует производить по утвержденному проекту производства работ (ППР), в котором, наряду с общими требованиями СП 48.13330, должны быть предусмотрены:

- последовательность установки конструкций;

- мероприятия, обеспечивающие требуемую точность установки;

- устойчивость конструкций и частей здания (сооружения) в процессе возведения;

- безопасные условия труда.

Транспортировку и складирование элементов несъемной опалубки следует выполнять в соответствии с 5.1.

б) внутренняя и наружная стены

Рисунок 1 - Конструкция сборных железобетонных элементов несъемной опалубки

5 Технические требования к изделиям и материалам

5.1 Сборные железобетонные элементы несъемной опалубки стен и перекрытий

5.1.1 Изделия сборные железобетонные несъемной опалубки должны соответствовать требованиям СТО НОСТРОЙ 2.6.15 и рабочей документации на изделие.

5.1.2 Транспортировку сборных элементов несъемной опалубки осуществляют в соответствии с требования СТО НОСТРОЙ 2.6.15.

Схемы перевозки сборных элементов несъемной железобетонной опалубки спецавтотранспортом приведены на рисунках А.1 - А.3 (приложение А).

5.1.3 Складирование сборных элементов несъемной опалубки на строительной площадке следует производить в соответствии с СТО НОСТРОЙ 2.6.15 с учетом следующих требований:

- хранение изделий на строительной площадке должно производиться на твердом основании в условиях, исключающих возможность их деформирования и загрязнения;

- прислонять изделия к заборам, элементам временных или капитальных сооружений не допускается.

Схемы складирования сборных элементов несъемной опалубки на приобъектном складе показаны на рисунках Б.1 и Б.2 (приложение Б).

5.1.4 Сборные элементы должны иметь паспорт, маркировку и штамп завода с датой изготовления, нанесенные несмываемой краской и соответствовать требованиям, приведенным в таблице В.1 (приложение В).

5.2 Арматура, арматурные изделия и закладные детали

5.2.1 Сталь арматурная и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту, требованиям СТО НОСТРОЙ 2.6.15, ГОСТ 5781, ГОСТ 8478, ГОСТ 10922, ГОСТ Р 52544 и пункта 5.2 СП 52-101-2003 [2].

5.2.2 Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566.

Погрузо-разгрузочные работы должны исключать деформацию, искривление, разрушение сварных соединений. Для этого сетки и каркасы при транспортировании следует закреплять от смещения. Каркасы, сетки, стержни хранят на приобъектном складе на подкладках и прокладках в штабелях высотой не более 1,5 м.

5.2.3 Каркасы стыковые, сборные единицы и детали, пространственные каркасы и арматурные сетки выполняются из арматуры по ГОСТ 5781 и пункту 5.2 СП 52-101-2003 [2].

5.2.4 Каркасы пространственные должны иметь жесткость достаточную для складирования, транспортирования, соблюдения проектного положения в форме и соответствовать требованиям ГОСТ 10922.

5.2.5 Кромки плоских элементов закладных деталей не должны иметь заусенцев, завалов и шероховатостей.

На элементах арматурных изделий и закладных деталей не должно быть отслаивающихся ржавчины и окалины, а также следов масла, битума и других загрязнений.

5.3 Бетон и смеси бетонные

5.3.1 Бетон для монолитной части сборно-монолитных конструкций должен соответствовать классу по прочности на сжатие, указанному в проектной документации, и удовлетворять требованиям пункта 5.1 СП 52-101-2003 [2].

Примечание - В зависимости от условий эксплуатации конструкций могут быть установлены марки бетона по морозостойкости и водонепроницаемости.

5.3.2 Смеси бетонные должны отвечать требованиям ГОСТ 7473, а их применение должно выполняться в соответствии с СТО НОСТРОЙ 2.6.54.

Каждая партия бетонной смеси должна иметь документ о качестве по форме приложений Б или В ГОСТ 7473 и протокол испытаний по определению нормируемых показателей качества бетона.

5.3.3 Удобоукладываемость бетонной смеси должна соответствовать марке П4 (осадка конуса от 16 до 20 см) по ГОСТ 7473 - для монолитной составляющей перекрытий; марке П5 (осадка конуса 21 см и более) по ГОСТ 7473 - для монолитного сердечника стен.

5.3.4 Расслаиваемость бетонной смеси не должна превышать требований таблицы 6 ГОСТ 7473.

5.3.5 Размер крупного заполнителя должен составлять не более 20 мм для монолитной составляющей перекрытий и не более 10 мм для монолитного сердечника стен.

5.3.6 Температура бетонной смеси на строительной площадке не должна быть ниже +5 °С, а в зимний период не должна содержать смерзшихся комьев заполнителей, снега и кусков льда.

6 Монтажные работы при устройстве несъемной опалубки

6.1 Основные правила выполнения монтажных работ

6.1.1 Сборные элементы несъемной опалубки следует монтировать с транспортных средств или с приобъектного склада.

Элементы несъемной опалубки должны поставляться на строительную площадку согласно последовательности выполнения монтажных работ.

Элементы несъемной опалубки перекрытия (покрытия) могут применяться в перекрытиях, опирающихся на любые несущие конструкции стен, колонн, ригелей и балок, стропильных ферм как железобетонных, так и стальных.

6.1.2 Приобъектный склад должен быть расположен в зоне действия монтажного крана.

6.1.3 До начала монтажа конструкций каждого этажа должны быть:

- полностью завершены все монтажные и сопутствующие им работы (устройство креплений, замоноличивание стыков и другие) по нижележащему этажу в соответствии с проектом;

- произведена геодезическая проверка точности смонтированных конструкций нижележащего этажа с составлением исполнительной съемки;

- выполнена геодезическая разбивка проектных осей и разметка мест установки конструкций, определен монтажный горизонт на основе нивелировочных данных;

- приняты выполненные работы по нижележащему этажу и составлены акты поэтажной приемки скрытых работ.

6.1.4 Монтаж сборных элементов следует осуществлять в соответствии с требованиями СП 70.13330 и монтажной схемой сборных элементов.

6.1.5 Монтаж конструкций каждого вышележащего этажа (яруса) здания следует производить после достижения бетоном замоноличенных несущих конструкций элементов стен и перекрытий прочности, указанной в проекте. Контроль прочности производится по ГОСТ 18105.

6.1.6 При монтаже сборных элементов должны соблюдаться следующие правила:

- поднимать и перемещать монтируемые элементы следует плавно, без рывков, раскачивания и вращения;

- подъем элементов следует осуществлять в два приема: сначала на высоту от 20 до 30 см, дальнейший подъем проводить после проверки надежности строповки;

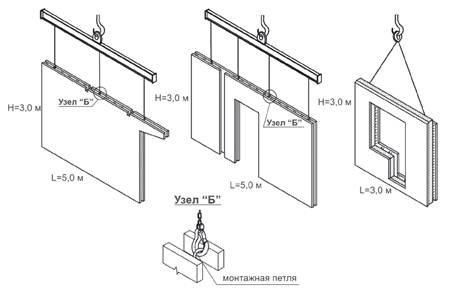

Примечание - Примеры строповок сборных элементов несъемной опалубки перекрытий и стен приведены на рисунках Г.1 и Г.2 (приложение Г).

- не допускать толчков и ударов монтируемого элемента о ранее установленные конструкции;

- принимать поданные к месту установки элементы на высоте не более 1,0 м, затем опуская до высоты 30 см над уровнем установки в проектное положение;

- не освобождать устанавливаемый элемент от крюка монтажного крана до его надежного закрепления;

- не допускать смещения установленных элементов после выверки их положения и снятия стропов.

6.2 Монтаж стеновых элементов

6.2.1 Строповку стеновых элементов следует производить за строповочные петли, расположенные у верхней грани элемента.

Примечание - Примеры строповок сборных элементов стен представлены на рисунке Г.1 (приложение Г).

6.2.2 Перед установкой стенового элемента в рабочее положение на складе должна производиться подготовка его к монтажу: очистка от грязи и зачистка (удаление) наплывов.

6.2.3 Перед началом монтажа конструкций нового яруса (этажа) проверяется готовность основания, при необходимости выравнивается поверхность ранее забетонированного перекрытия.

6.2.4 По всему периметру захватки или этажа должна быть произведена геодезическая разбивка осей в соответствии с СП 126.13330, нанесены риски, определяющие места установки элементов, закреплены монтажные направляющие для установки элементов стен, определено положение вертикальных плоскостей в соответствии со схемой монтажа (см. рисунок Д.5, приложение Д).

Схема расположения точек нивелирования и установки маяков под монтаж элементов несъемной опалубки стен приведена на рисунке 2.

6.2.5 Перед установкой несъемной опалубки должны быть освобождены и выведены из внутреннего (межскорлупного) пространства концы гофрированных шлангов для последующего их соединения в кабельную систему.

6.2.6 При монтаже сборных элементов стен следует устанавливать сборные элементы непосредственно на маяки (см. рисунок Д.1, приложение Д).

Прочность материала, из которого изготавливают маяки, должна быть не менее 150 кгс/см2, но не выше установленной проектом прочности на осевое сжатие бетона элемента стены.

Отклонения отметок маяков относительно монтажного горизонта не должны превышать ±5 мм. При отсутствии в проекте специальных указаний высота маяков должна быть от 20 до 30 мм (см. рисунок 3).

Рисунок 2

6.2.7 Максимальное (проектное) значение зазора между элементом стены и ранее забетонированными конструкциями указывается в рабочей документации.

Примечание - Определение зазора по завершению монтажа осуществляется по пункту 1.3 таблицы А.1 ГОСТ 26433.2.

6.2.8 При монтаже стеновых элементов для их установки в проектное положение, поддержки и выравнивания используют монтажные подкосы по ГОСТ 24259 и МДС 12-41.2008 [3], закрепляемые к стеновым элементам через заложенные в них закладные детали как показано на рисунке Д.2 (приложение Д).

Количество подкосов должно быть не менее двух на элемент.

6.2.9 Крепление подкоса к фундаментной плите или плите перекрытия выполняется по МДС 12-41.2008 [3], как показано на рисунке Д.3 (приложение Д).

6.2.10 Вертикальный зазор между смежными стеновыми элементами не должен превышать 10 мм.

Для придания жесткости стеновым элементам в верхней части и в местах дверных проемов устанавливают струбцины в соответствии с МДС 12-41.2008 [3] (см. рисунок Д.5, приложение Д).

Рисунок 3 - Набор жестких профилей для устройства маяков различной высоты

6.2.11 Допустимые предельные отклонения от проектного положения при монтаже сборных элементов несъемной железобетонной опалубки стен определяются по ГОСТ 26433.2 и должны соответствовать приведенным на рисунке Е.1 (приложение Е).

6.2.12 Монтаж сборных элементов несъемной железобетонной опалубки несущих стен следует производить в соответствии с приложением Д.

6.2.13 В случае устройства цокольных стеновых элементов технологический шов между фундаментной плитой и стеновым элементом герметизируется по периметру гидроизоляционной шпонкой (например, гидроизоляционной шпонкой АКВАСТОП по ТР 186-07 [4]) либо иным способом, предусмотренным проектом.

6.3 Монтаж элементов перекрытий (покрытий)

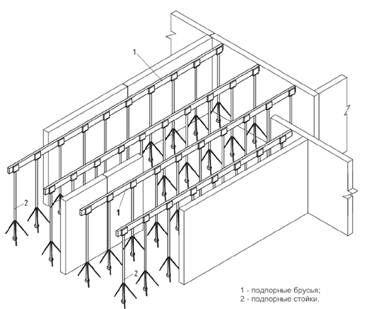

6.3.1 Перед транспортировкой элементов перекрытия к месту монтажа должен быть собран и установлен каркас из подпорных стоек и брусьев, согласно рисунку Ж.1 (приложение Ж).

6.3.2 Перед началом монтажа на захватке должны быть выполнены:

- проверка готовности несущих конструкций стен, вентиляционных блоков, шахт лифтов;

- проверка наличия подпорных элементов - стоек, брусьев;

- выравнивание поверхности в местах установки элементов несъемной опалубки, согласно 7.2.15, таблице 2 и рисунку 10.

6.3.3 Перед установкой сборного элемента перекрытия в рабочее положение должна производиться подготовка его к монтажу: очистка от грязи и зачистка (удаление) наплывов.

6.3.4 Монтаж плит несъемной опалубки на строительной площадке производится с использованием монтажных опор, устанавливаемых с учетом размеров плиты и монтажных нагрузок.

6.3.5 Металлические стойки и деревянные балки устанавливаются параллельно опорным краям плит несъемной опалубки с шагом не более 2,09 м. Балки крайних монтажных опор должны быть расположены не дальше 0,50 м от опорных краев плит несъемной опалубки. Монтажные подпорные стойки вдоль брусьев должны устанавливаться с шагом не более 1,00 м.

Расстановка поддерживающих устройств перекрытий приведена на рисунке 4.

6.3.6 Монтаж плит несъемной опалубки должен производиться в соответствии с монтажной схемой. Плиты должны устанавливаться на подпорные брусья, располагаемые в поперечном (перпендикулярном) направлении по отношению к несущим арматурным каркасам.

6.3.7 Укладку сборных элементов перекрытий (покрытия) надлежит выполнять с соблюдением установленных проектом размеров глубины опирания их на опорные конструкции или зазоров между сопрягаемыми элементами.

6.3.8 Предельно допустимые отклонения при монтаже сборных элементов несъемной опалубки перекрытий в соответствии с требованиями СП 70.13330 не должны превышать следующих допусков:

- отклонение от симметричности (половина разности глубины опирания торцов элемента) при установке элементов перекрытий (покрытий) в направлении перекрываемого пролета - 5 мм;

Рисунок 4 - Правила расстановки поддерживающих устройств перекрытий

- отклонение по высоте лицевых (потолочных) поверхностей в местах опирания (примыкания) сборных элементов несъемной опалубки перекрытий на стены - 8 мм;

- разность отметок лицевых (потолочных) поверхностей двух смежных сборных элементов несъемной опалубки перекрытий в шве - 6 мм.

6.3.9 Предельные отклонения от проектного положения при монтаже сборных элементов стен и перекрытий принимаются в соответствии с рисунком И.1 (приложение И).

6.3.10 Последовательность монтажа сборных элементов несъемной железобетонной опалубки перекрытий приведена на рисунках Ж.1 и Ж.2 (приложение Ж).

7 Производство арматурных и бетонных работ на строительном объекте

7.1 Арматурные работы

7.1.1 Арматурные работы в условиях строительной площадки включают в себя:

- изготовление арматурных сеток, каркасов;

- приемку арматурных каркасов, сеток, стержней и изделий;

- сортирование, складирование, подготовку к монтажу (установке) комплектующих изделий;

- монтаж арматурных элементов;

- окончательное соединение стыков нахлесткой, сваркой или вязкой.

При выполнении арматурных работ следует выполнять требования пунктов 2.95 - 2.103 СП 70.13330 и раздела 10 СТО НОСТРОЙ 2.6.54.

7.1.2 При возведении сборно-монолитных конструкций с элементами несъемной опалубки применяются: сталь арматурная, арматурные каркасы, другие арматурные изделия и закладные детали заводского изготовления в соответствии с 5.2.

Примечание - Расчленение пространственных крупногабаритных арматурных изделий, а также замена арматурной стали, допускается по согласованию с проектной организацией.

7.1.3 Заготовку арматуры и изготовление арматурных изделий следует выполнять в соответствии с требованиями СП 130.13330.

7.1.4 Изготовление арматурных сеток осуществляют по ГОСТ 23279, изготовление объемных каркасов для армирования узлов сопряжения элементов стен несъемной опалубки и угловых соединений - в соответствии с ГОСТ 10922, согласно проектной документации.

7.1.5 Армирование узлов стыковки элементов несъемной опалубки и установка арматуры осуществляется в соответствии с рабочими чертежами.

7.1.6 Соединения сварные стыковые и крестообразные следует выполнять по проекту и в соответствии с ГОСТ 14098.

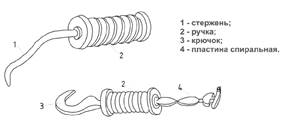

7.1.7 Вязка крестообразных соединений выполняется автоматически, специальными пистолетами или с помощью специальных приспособлений и закрутчиков, приведенных на рисунках 5 и 6.

7.1.8 При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 1 и на рисунке 7.

Таблица 1

|

Величина параметров, мм |

|

|

Отклонения от расстояния между отдельно установленными рабочими стрежнями |

±20 |

|

Отклонения от проектного положения выпусков рабочей арматуры из монолитного сердечника стен: - в поперечном сечении стены - в продольном направлении стены - по высоте стены |

±8 ±20 ±30 |

|

Отклонения от проектной толщины защитного слоя бетона до рабочей арматуры |

+4 -5 |

|

Отклонения от проектной величины «нахлестки» рабочего стержня (равнопрочное соединение без сварки) |

±25 |

7.1.9 Выполнение арматурных работ оформляется актом на скрытые работы по 8.3.

7.2 Бетонные работы

7.2.1 Характеристики бетона и бетонных смесей для монолитной составляющей сборно-монолитных перекрытий и монолитного сердечника сборно-монолитных стен назначаются в проектной документации в зависимости от условий эксплуатации конструкции.

Бетонные смеси должны соответствовать требованиям 5.3.

7.2.2 Транспортирование и подачу бетонных смесей следует осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств смеси с учетом требований разделов 9 и 13 СТО НОСТРОЙ 2.6.54.

Рисунок 5 - Приспособление для вязки арматуры

Рисунок 6 - Закрутчики

Рисунок 7 - Допустимые отклонения от проекта при устройстве арматурных конструкций

7.2.3 Организация рабочих мест и порядок производства бетонных работ выполняются, согласно СП 49.13330.

7.2.4 Съемные грузозахватные приспособления, стропы, тары, используемые для работы грузоподъемными кранами, должны быть изготовлены и освидетельствованы, согласно ПБ 10-382-00 [5].

7.2.5 Бункеры (бадьи) для бетонной смеси должны соответствовать ГОСТ 21807.

7.2.6 До начала бетонирования должны быть выполнены организационноподготовительные мероприятия в соответствии со строительным генеральным планом, а также:

- установлены и закреплены сборные железобетонные элементы несъемной опалубки стен и перекрытий, арматура и закладные детали, в том числе специальные закладные детали (гофрированные шланги, коробки и прочие) для электропроводки, предусмотренные проектом;

- установлена и закреплена съемная опалубка в местах дверных и оконных проемов, технологических отверстий, а также опорные бруски в местах примыканий элементов несъемной опалубки стен к ранее забетонированным перекрытиям. Опорные бруски должны быть установлены таким образом, чтобы оставался технологический зазор для контроля укладки первого слоя бетона монолитного сердечника;

- оформлены акты приемки арматурных, монтажных и специальных работ;

- произведена проверка надежности крепления монтажных приспособлений (стоек, подкосов, съемной опалубки, опорных брусков и прочего);

- произведена очистка ранее уложенного бетона от мусора, грязи и наплывов;

- выполнена защита бетонируемых участков от попадания атмосферных осадков;

- обеспечен подъезд и место промывки автобетоносмесителей;

- проверено наличие оборудования для укладки, уплотнения и разравнивания бетонной смеси;

- подготовлены тепловлагозащитные материалы по уходу за свежеуложенным бетоном.

7.2.7 Работы по бетонированию монолитных сердечников сборно-монолитных стен и монолитной составляющей сборно-монолитных перекрытий должны производиться в соответствии с 7.2 и 7.4, а также с учетом требований раздела 2 СП 70.13330.

7.2.8 Укладка бетонной смеси должна производиться в условиях, не допускающих деформации или смещения отдельных элементов несъемной опалубки или поддерживающих ее приспособлений.

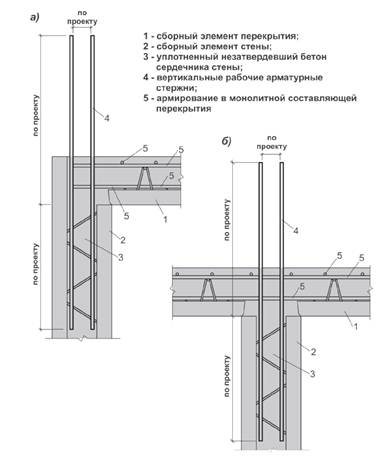

7.2.9 Бетонирование монолитных сердечников сборно-монолитных стен должно производиться без образования горизонтальных рабочих швов в три этапа: I этап, II этап, III этап, как показано на рисунке 8.

7.2.9.1 На I этапе бетонирования (см. узел «А» на рисунке 8) производится укладка бетонной смеси высотой до 500 мм на всем протяжении бетонируемой захватки. Дальнейшее бетонирование стены по высоте допускается только после выхода цементного молока в технологический зазор между элементом стены и опорным бруском.

7.2.9.2 На II этапе производится бетонирование сердечника горизонтальными слоями толщиной до 500 мм на высоту до 2000 мм от монтажного горизонта перекрытия.

7.2.9.3 На III этапе бетонирование сердечника стены (совместно с монолитной составляющей перекрытия) производится горизонтальными слоям толщиной до 500 мм. После III этапа бетонирования в узлах сопряжения сборно-монолитных стен и перекрытий в уплотненный незатвердевший бетон монолитного сердечника стены устанавливаются вертикальные рабочие арматурные стержни как показано на рисунке 9.

7.2.10 Укладка и уплотнение бетонной смеси в сердечник стены следует производить с соблюдением следующих правил:

- перед укладкой бетонной смеси в конструкцию (в летнее время) поверхности сборных железобетонных элементов несъемной опалубки стен, соприкасающиеся с укладываемой бетонной смесью, должны быть увлажнены;

Рисунок 8 - Этапы бетонирования сердечника стены

- подача бетонной смеси должна осуществляться порциями от 50 до 100 л и укладываться вдоль конструкций стен слоями толщиной до 500 мм. На каждом участке бетонирования стены, бетонная смесь должна подниматься равномерно;

- бетонную смесь необходимо подавать таким образом, чтобы при ее укладке не возникало расслоения;

- распределение бетонной смеси в каждом укладываемом слое должно осуществляться за счет выгрузки следующей порции бетонной смеси;

- уплотнение бетонной смеси необходимо выполнять глубинным вибратором с диаметром булавы не более 40 мм;

- высота укладываемых слоев должна быть не более 1,25 длины булавы вибратора и не превышать 500 мм;

- запрещается производить перераспределение и разравнивание бетонной смеси при помощи глубинных вибраторов;

а) сопряжение с наружной или внутренней стеной; б) сопряжение с внутренней стеной

Рисунок 9 - Размещение вертикальных рабочих арматурных стержней в узлах сопряжения сборно-монолитных стен и перекрытий

- уплотнение бетонной смеси в уложенном слое производят только после окончания ее распределения на бетонируемом участке, с отставанием от фронта бетонирования на расстояние от 0,5 до 1,5 м;

- продолжительность вибрирования должна обеспечивать достаточное уплотнение бетонной смеси;

Примечание - Признаками достаточности уплотнения бетонной смеси являются:

- выход цементного молока через технологический зазор по всей длине бетонируемого участка между лицевой поверхностью элемента несъемной опалубки стены и опорным бруском (см. рисунок 8);

- прекращение оседания бетонной смеси и выделения пузырьков воздуха, появление цементного молока, при уплотнении последующих слоев.

- наконечник вибратора должен быть расположен под углом 90° к горизонтальной поверхности бетонирования;

- скорость бетонирования сердечника не должна превышать 80 см/ч;

- при перерывах в бетонировании должна быть исключена возможность образования рабочих швов между укладываемыми слоями.

7.2.11 Бетонирование монолитной составляющей сборно-монолитных перекрытий должно производиться без образования рабочих швов между слоями.

7.2.12 Места устройства организованных рабочих швов в монолитной составляющей стен и перекрытий указываются в проектной документации.

Примечание - Примеры устройства рабочих швов в монолитных сердечниках сборномонолитных стен приведены на рисунке К.1 (приложение К).

7.2.13 Укладку и уплотнение бетонной смеси в монолитную составляющую перекрытия необходимо производить с соблюдением следующих правил:

- перед укладкой в конструкцию (в летнее время) бетонной смеси поверхности сборных железобетонных элементов несъемной опалубки перекрытий, соприкасающиеся с укладываемой бетонной смесью, должны быть увлажнены;

- бетонную смесь следует укладывать в конструкцию перекрытия без разрывов, последовательно, в одном направлении;

- уплотнение укладываемой бетонной смеси необходимо производить поверхностными вибраторами или виброрейками;

- бетонирование монолитной составляющей перекрытия необходимо производить по контрольным рискам, установленным с ячейкой 2,0 × 2,0 м или направляющим рейкам.

7.2.14 Дополнительная нагрузка на сборные железобетонные элементы несъемной опалубки перекрытий (с учетом веса бетонной смеси, оборудования и людей) во время бетонирования не должна превышать 150 кг/м2.

7.2.15 В местах выгрузки бетонной смеси на одном элементе несъемной опалубки перекрытия не должно находиться более одного человека.

7.2.16 Предельные отклонения от проекта при бетонировании монолитной составляющей перекрытия приведены в таблице 2 и на рисунке 10.

|

Параметр |

Предельные отклонения (допуски), мм |

|

Отклонение верхней горизонтальной плоскости перекрытия от проектной отметки |

+ 10 -5 |

|

Местные неровности верхней горизонтальной плоскости перекрытия при проверке двухметровой рейкой |

±5 |

|

Отметки поверхностей закладных деталей, служащих опорами для других сборных элементов |

-5 |

7.3 Уход за свежеуложенным бетоном сборно-монолитных конструкций

7.3.1 Уход за твердеющим бетоном должен обеспечить достижение бетоном требуемых показателей качества в проектном возрасте и выполняться в соответствии с требованиями раздела 2 СП 70.13330 и раздела 15 СТО НОСТРОЙ 2.6.54.

7.3.2 В составе ППР или технологического регламента на бетонирование должны указываться:

- способы ухода (см. пункты 15.2 и 15.3 СТО НОСТРОЙ 2.6.54);

- продолжительность ухода;

- перечень контролируемых в процессе ухода показателей и способы контроля

7.3.3 Для свежеуложенного бетона сборно-монолитных конструкций должны

Рисунок 10 - Предельно допустимые отклонения в миллиметрах от проекта верха монолитной составляющей сборно-монолитного перекрытия быть предусмотрены первичный уход и при необходимости последующий уход.

7.3.4 Первичный уход должен обеспечивать предотвращение испарения воды из твердеющего бетона.

7.3.4.1 Первичный уход следует начинать не позднее чем через 10 мин с момента окончания отделки поверхности уложенной и уплотненной бетонной смеси.

7.3.4.2 Первичный уход должен осуществляться посредством укрытия бетонных поверхностей влагонепроницаемыми материалами, либо нанесением на поверхность свежеуложенного бетона специальных пленкообразующих покрытий.

7.3.4.3 Горизонтальные поверхности конструкций, не защищенные от воздействия солнечных лучей, при температуре воздуха выше +30 °С рекомендуется укрывать теплоизолирующими материалами.

Не допускается периодический полив водой бетонных поверхностей, подвергающихся нагреву солнечными лучами.

7.3.4.4 Первичный уход следует осуществлять до достижения бетоном прочности не менее 1,5 МПа. Движение людей по забетонированным конструкциям допускается после достижения бетоном прочности не менее 1,5 МПа, согласно СП 70.13330.

7.3.5 Последующий уход должен обеспечивать благоприятные температурновлажностные условия для формирования структуры бетона.

7.3.6 Последующий уход следует осуществлять до достижения бетоном 50 % проектной прочности для сборно-монолитных стен и 70 % проектной прочности для сборно-монолитных перекрытий, но не менее чем 7 сут. с момента окончания первичного ухода.

7.4 Особенности производства бетонных работ в зимних условиях

7.4.1 При бетонировании монолитной составляющей сборно-монолитных конструкций в зимних условиях по СП 70.13330 и в соответствии с разделом 17 СТО НОСТРОЙ 2.6.54 в составе ППР следует специально разрабатывать мероприятия, обеспечивающие:

- предотвращение замерзания бетонной смеси в период транспортирования, укладки и уплотнения;

- предотвращение замерзания свежеуложенного бетона;

- благоприятные температурно-влажностные условия формирования прочности твердеющего бетона;

- состав контролируемых параметров (удобоукладываемость бетонной смеси, температура бетонной смеси, кинетика прочности) и способы их контроля.

7.4.2 Поступившая на строительную площадку бетонная смесь должна соответствовать требованиям 5.3.

Для предотвращения замерзания бетонной смеси в период транспортирования, укладки и уплотнения следует применять химические добавки с учетом температуры окружающей среды и утеплять бетонотранспортные средства.

Контроль температуры бетонной смеси выполняется по каждому бетонотранспортному средству.

7.4.3 До начала производства бетонных работ в арматурный каркас стен и перекрытий устанавливаются чувствительные элементы средств измерений температуры (термопары по ГОСТ Р 8.585) или трубки с целью последующей установки средств измерений для контроля температуры твердения бетона монолитной части конструкций.

7.4.3.1 Температура твердеющего бетона должна контролироваться в каждой конструкции.

7.4.3.2 Количество и места установки контрольных точек измерения температуры должны быть определены в технологических картах и ППР

Схемы установки термопар и контрольных трубок в монолитной составляющей перекрытия приведены на рисунке 11.

7.4.4 Перед бетонированием поверхности, на которые будет укладываться бетонная смесь, должны быть очищены от снега и льда.

Очистка должна производиться только сухим способом. Применять для данных целей пар, горячую воду или солевые растворы запрещается.

а) схема установки термопар; б) схема установки контрольных трубок

7.4.5 Перед укладкой бетонной смеси арматура и сборные элементы несъемной опалубки стен и перекрытий должны быть прогреты до положительной температуры.

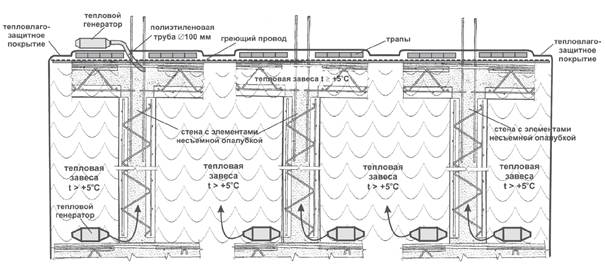

7.4.5.1 Прогрев рекомендуется осуществлять по схеме, приведенной на рисунке 12, посредством подачи горячего воздуха от теплового генератора (ГОСТ Р 51625).

7.4.5.2 Арматурный каркас обогревается с помощью устройства, включающего тепловой генератор и облегченную полиэтиленовую трубу (ГОСТ 22689.0) диаметром 100 мм.

7.4.5.3 В верхней части конструкции устраивается тепловлагозащитное покрытие с термическим сопротивлением не ниже 0,17 (м2 ⋅ °С)/Вт. Скорость подъема температуры воздуха при нагреве должна составлять от 5 до 7 °С/ч, а температура

воздуха в зоне производства работ должна быть не менее +5 °С.

Примечания

1 Тепловлагозащитное покрытие изготавливается производителем работ по параметрам, определенным в ППР.

2 Время прогрева определяется в зависимости от температуры окружающей среды.

Рисунок 12 - Схема прогрева конструкций

7.4.6 Мероприятия по уходу за монолитным бетоном в зимний период заключаются в устройстве тепловлагозащитного покрытия и (или) использование метода обогрева греющими проводами (например, ПНСВ, ПРСП, ПНСП по приложению Ч СТО НОСТРОЙ 2.6.54). Они должны обеспечить положительную температуру твердения монолитного бетона конструкций стен и перекрытий, а также возможность постепенного выравнивания температур твердеющего бетона и наружного воздуха.

7.4.7 При возведении монолитных составляющих сборно-монолитных конструкций с применением обогрева греющими проводами необходимо выполнять следующие требования:

- скорость подъема температуры не должна превышать +10 °С/ч;

Примечание - Время подъема температуры при указанной скорости зависит от температуры свежеуложенного бетона и может приниматься по таблице 3.

- температура твердения бетона ТБС, °С, должна находиться в пределах + 10 °С ≤ ТБС ≤ + 40 °С;

- перепад температуры поверхностных слоев бетона и наружного воздуха не должен превышать 10 °С;

- перепад температуры поверхностных и внутренних слоев бетона не должен превышать 20 °С.

|

Температура свежеуложенного бетона, °С |

Время разогрева свежеуложенного бетона до температуры +40 °С, ч |

|

+5 |

3,5 |

|

+10 |

3,0 |

|

+15 |

2,5 |

7.4.8 Активный обогрев греющими проводами должен начинаться сразу по окончании укладки бетонной смеси, ее уплотнения и укрытия открытых поверхностей. Замораживание поверхностного слоя бетона не допускается.

7.4.9 Режим обогрева греющими проводами зависит от фактической температуры бетона и должен обеспечивать равномерную температуру (от +10 °С до +40 °С) во всей монолитной зоне конструкции.

7.4.10 Скорость остывания бетона в монолитной части сборно-монолитной конструкции стен и перекрытий не должна превышать 5 °С/ч.

Примечание - Регулировка скорости остывания может осуществляться путем периодического включения и отключения обогрева.

7.4.11 Применяемые методы зимнего бетонирования должны обеспечивать достижение бетоном монолитных составляющих 50 % проектной прочности для сборно-монолитных стен и 70 % проектной прочности для сборно-монолитных перекрытий.

7.4.12 Если для бетонируемой конструкции установлены проектные требования помимо прочности по показателям морозостойкости и водонепроницаемости, значение прочности следует принимать не менее 85 % проектной.

7.4.13 Бетонирование конструкций при температуре наружного воздуха ниже минус 10 °С следует производить с учетом пунктов 2.56 - 2.58 СП 70.13330.

8 Контроль выполнения строительно-монтажных работ

8.1 Общие требования к контролю выполнения строительно-монтажных работ

8.1.1 При выполнении строительных и монтажных работ контролю подлежат:

- монтаж сборных элементов несъемной опалубки стен и перекрытий;

- арматурные работы;

- бетонные работы.

8.1.2 Контроль строительно-монтажных работ должен осуществляться в соответствии с 8.2 - 8.4 с учетом требований ГОСТ 5781, ГОСТ 7473, ГОСТ 10180, ГОСТ 10181, ГОСТ 10884, ГОСТ 10922, ГОСТ 13015, ГОСТ 21779, ГОСТ 23616, ГОСТ 23858, ГОСТ 18105, СП 48.13330, СП 70.13330, СТО НОСТРОЙ 2.6.15 и СТО НОСТРОЙ 2.6.54.

8.2 Контроль монтажа сборных элементов несъемной опалубки

8.2.1 Состав операций, способы и средства контроля монтажа элементов стен и перекрытий (покрытий) приведены в таблице 4.

8.2.2 При обнаружении у элементов несъемной железобетонной опалубки дефектов, превышающих предельно допустимые отклонения (см. таблицу В.1 приложения В), необходимо вызвать представителей авторского надзора и завода-изготовителя для принятия решения по каждому изделию.

8.2.3 Предельные отклонения от проектного положения сборных элементов несъемной опалубки не должны превышать допусков, указанных на рисунке И.1 (приложение И).

|

Наименование операций, подлежащих контролю |

Виды контроля, контролируемые элементы и параметры |

Способы и средства контроля |

Документы для контроля |

|

Монтаж и установка подпорных (установочных) элементов |

Расположение подпорных брусьев в зависимости от схемы установки элементов несъемной железобетонной опалубки |

Визуальный |

Монтажная схема проекта; |

|

Вертикальность и горизонтальность установленных подпорных элементов |

Измерительный. Рулетка ГОСТ 7502, нивелир ГОСТ 10528, тахеометр ГОСТ Р 51774, отвес стальной строительный ГОСТ 7948, уровень строительный ГОСТ 9416 |

|

|

|

Монтаж элементов несъемной опалубки |

Приемка элементов несъемной опалубки |

Визуальный |

|

|

Соблюдение правил строповки и монтажа. Установка элементов несъемной опалубки в проектное положение. Горизонтальность смонтированных элементов. Наличие зазора между элементами стен и нижележащими конструкциями. Точность высотных отметок. Соответствие фактического положения элементов несъемной опалубки требованиям проекта. Точность соединения шлангов для скрытой электропроводки. Наличие зазора между элементами стен и опорным бруском. Плотность примыкания съемной опалубки. Надежность установки элементов опалубки, отсутствие зазоров в местах стыков элементов |

Визуальный. Измерительный. Рулетка ГОСТ 7502, нивелир ГОСТ 10528, тахеометр ГОСТ Р 51774, отвес стальной строительный ГОСТ 7948, уровень строительный ГОСТ 9416 |

Приложение Г; Монтажная схема проекта; пункты 2.111 - 2.113 СП 70.13330; Электротехническая часть проекта |

8.3 Контроль арматурных работ

8.3.1 Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру, а также периодическим контрольным испытаниям в соответствии с ГОСТ 12004 в случаях сомнений в правильности характеристик арматурной сетки, закладных деталей и анкеров, отсутствия необходимых данных в документах заводов-изготовителей.

8.3.2 Состав операций, способы и средства контроля арматурных работ приведены в таблице 5.

8.3.3 Приемка арматуры, установленной на участке (захватке), подготовленном к бетонированию, оформляется актом на скрытые работы. Контроль арматурных работ должен выполняться по 8.3 и пункту 10.4 СТО НОСТРОЙ 2.6.54.

8.3.4 Акты приемки арматурных работ составляются по каждой захватке бетонирования.

8.3.5 К акту приемки арматурных работ должны быть приложены заводские сертификаты на арматуру, заключения о результатах испытаний арматуры при выборочном контроле, копии или перечень документов о разрешении изменений, внесенных в рабочие чертежи.

При наличии сварных соединений арматуры к акту приемки также прикладываются заводские сертификаты сварочных материалов, результаты лабораторных испытаний сварных соединений.

8.3.6 Без акта приемки арматурных работ бетонирование не допускается.

8.3.7 Контроль арматуры после бетонирования и снятия опалубки включает проверку шага и длины выпусков арматуры на соответствие проектной документации по приложению С СТО НОСТРОЙ 2.6.54.

|

Наименование операций, подлежащих контролю при приемке |

Виды контроля, контролируемые элементы и параметры |

Способы и средства контроля |

Документы для контроля |

|

Контроль арматуры на приобъектном складе |

Проверка наличия бирок, паспортов, сертификатов о качестве. Проверка диаметров арматуры, шага арматуры в каркасах и сетках. Отбор образцов для испытаний. Проверка внешнего состояния арматуры |

Визуальный Измерительный. Штангенциркуль ГОСТ 166, линейка ГОСТ 427, рулетка ГОСТ 7502. Визуальный |

Рабочий проект; |

|

Качество выполненных работ |

Точность установки арматурных изделий в плане и по высоте. Величина защитного слоя бетона. Надежность фиксации арматурных изделий |

Измерительный. Штангенциркуль ГОСТ 166, линейка ГОСТ 427, рулетка ГОСТ 7502 Вручную |

Рабочий проект; |

8.4 Контроль бетонных работ

8.4.1 Состав операций, способы и средства контроля при производстве бетонных работ осуществляются в соответствии с таблицей 6 и СТО НОСТРОЙ 2.6.54.

|

Наименование операций, подлежащих контролю |

Виды контроля, контролируемые элементы и параметры |

Способы и средства контроля |

Документы для контроля |

|

Входной контроль бетонных смесей |

Определение удобоукладываемости бетонных смесей |

Измерение осадки стандартного конуса (см) |

|

|

Определение расслаиваемости бетонной смеси |

Визуально по водоотделению; при необходимости инструментально |

||

|

Определение температуры бетонной смеси (в зимний период) |

Измерение температуры бетонной смеси термометром с ценой деления 1 °С |

Раздел 8 СТО НОСТРОЙ 2.6.54 |

|

|

Изготовление контрольных образцов бетона |

Испытание шести контрольных образцов-кубов от каждой партии бетонной смеси |

Раздел 8 СТО НОСТРОЙ 2.6.54 |

|

|

Операционный контроль укладки и уплотнения бетонной смеси (для монолитных сердечников стен) |

Контроль уплотнения бетонной смеси |

Постоянный контроль при уплотнении: - первого слоя бетона высотой не более 500 мм - контроль выхода цементного молока через технологический зазор; - последующих слоев - прекращение оседания и выделения пузырьков воздуха, появление цементного молока по всей длине бетонируемого участка стены |

Раздел 14 СТО НОСТРОЙ 2.6.54; |

|

Операционный контроль укладки и уплотнения бетонной смеси (для монолитных составляющих перекрытий) |

Контроль уплотнения бетонной смеси |

Постоянный контроль послойной укладки бетонной смеси, контроль недопущения рабочих швов между слоями |

Раздел 14 СТО НОСТРОЙ 2.6.54; |

|

Контроль выдерживания бетона |

Влажностный уход (в сухую и жаркую погоду) |

Визуально |

7.3; Раздел 18 СТО НОСТРОЙ 2.6.54 |

|

Температура в зоне производства работ (в зимний период) |

Измерение температуры термометром с ценой деления 1 °С |

7.4; ППР |

|

|

Определение температуры твердения бетона (два раза в сутки через 12 часов) с обязательным заполнением температурного листа (см. приложение Л) |

Измерение температуры бетона в контрольных трубках термометром с ценой деления 1 °С. На поверхности конструкций - пирометром по ГОСТ 28243 |

7.4; Раздел 16 СТО НОСТРОЙ 2.6.54; ППР |

|

|

Приемка бетона по показателям качества |

Оценка прочности бетона на сжатие в партиях бетонных смесей |

Испытание контрольных образцов-кубов от каждой партии бетонной смеси |

|

|

Прочность на сжатие и фактический класс бетона в конструкции |

Испытания бетонов неразрушающими методами контроля: - каждая конструкция (для монолитных сердечников стен - ультразвуковая дефектоскопия по приложению М) |

||

|

Марка бетона по водонепроницаемости |

Испытание контрольных образцов-цилиндров, согласно ГОСТ 26633 |

||

|

Марка бетона по морозостойкости |

Испытание контрольных образцов-кубов, согласно ГОСТ 26633 |

8.4.2 Технологические свойства бетонных смесей, условия их транспортирования, укладка и уплотнение должны соответствовать 5.3 и СТО НОСТРОЙ 2.6.54.

8.4.3 Перед разгрузкой партии бетонной смеси изготовитель должен представить потребителю документ о качестве бетонной смеси и протокол испытаний по определению нормируемых показателей качества бетона в соответствии с ГОСТ 7473.

Примечание - Потребитель имеет право дополнительно запросить следующую информацию: тип, класс цемента и вид заполнителя; тип химических добавок, вид и содержание минеральных добавок (если использовались); заданное значение В/Ц; максимальный размер заполнителя; результаты предварительных испытаний бетонной смеси, например, данные по первичным подборам и производственному контролю; поставщики составляющих материалов.

8.4.4 При приемке бетонной смеси в журнале производства работ должно быть зафиксировано: время доставки бетонной смеси на строительную площадку, время начала и окончания разгрузки, характеристики бетонной смеси по документам поставщика.

8.4.5 Бетонные смеси не должны обладать признаками расслоения и водоотделения. В случае несоответствия бетонной смеси марке по удобоукладываемости и наличия явных признаков расслоения смесь не допускается для укладки в конструкции.

8.4.6 Контроль бетонных работ должен осуществляться в соответствии с 8.4.6.1 - 8.4.6.8.

8.4.6.1 Контроль элементов несъемной опалубки следует проводить по 5.1 и приложению В. Контроль оборачиваемой опалубки - по пункту 11.6 СТО НОСТРОЙ 2.6.54.

8.4.6.2 Проверка готовности к бетонированию осуществляется по пунктам 12.1 и 12.4 СТО НОСТРОЙ 2.6.54 и 7.2.6 настоящего стандарта.

8.4.6.3 Входной контроль бетонной смеси следует выполнять по ГОСТ 7473, пунктам 8.3 - 8.5 СТО НОСТРОЙ 2.6.54, а также по таблице 6 и 8.4.2 - 8.4.5 настоящего стандарта.

8.4.6.4 Операционный контроль укладки и уплотнения бетонной смеси в монолитные сердечники стен и монолитные составляющие перекрытий (по 7.2 и таблице 6), должен предусматривать:

- визуальный контроль соответствия допустимой высоты сбрасывания при укладке бетонной смеси в опалубку требованиям пункта 14.7 СТО НОСТРОЙ 2.6.54;

- визуальный контроль толщины и направления укладки слоев (см. пункт 14.4 СТО НОСТРОЙ 2.6.54) при укладке смеси в опалубку на соответствие требованиям пункта 14.13 СТО НОСТРОЙ 2.6.54;

- контроль степени уплотнения бетонной смеси в соответствии с ППР посредством контроля времени вибрирования (см. пункт 14.11 СТО НОСТРОЙ 2.6.54), схемы перестановки вибраторов (см. пункт 14.12 СТО НОСТРОЙ 2.6.54) и завершенности процесса уплотнения по пункту 14.14 СТО НОСТРОЙ 2.6.54.

8.4.6.5 Контроль температурного режима выдерживания бетона производится в соответствии с требованиями пунктов 16.3 и 17.7 СТО НОСТРОЙ 2.6.54 и 8.4.7 настоящего стандарта каждые 12 ч (2 раза в сутки).

8.4.6.6 Контроль прочности бетона следует выполнять в соответствии с требованиями пункта 20.2 СТО НОСТРОЙ 2.6.54 и 8.4.9 настоящего стандарта.

8.4.6.7 Приемка бетона по показателям качества: прочности на сжатие, морозостойкости и водонепроницаемости, производится по пункту 20.3 СТО НОСТРОЙ 2.6.54 и по таблице 6 настоящего стандарта.

8.4.6.8 Инспекционный контроль следует организовывать по ГОСТ 28570 и пункту 20.4 СТО НОСТРОЙ 2.6.54.

8.4.7 Контроль за выдерживанием бетона в зимних условиях должен осуществляться в соответствии с 8.4.7.1 - 8.4.7.6.

8.4.7.1 По окончании бетонирования конструкций стен и перекрытий следует проконтролировать качество укрытия открытых поверхностей свежеуложенного бетона тепловлагозащитным покрытием согласно 7.4.

8.4.7.2 По окончании бетонирования конструкций стен и перекрытий следует контролировать температуру наружного воздуха, температуру прогрева конструкций, прочность бетона по мере ее набора, время окончания прогрева.

8.4.7.3 Измерять температуру твердения бетона в конструкциях необходимо сразу после его укладки 2 раза в сутки (через 12 часов).

Данные о температуре наружного воздуха и твердеющего бетона фиксируются в температурном листе, форма которого приведена в приложении Л.

8.4.7.4 Измерение температуры осуществляется до приобретения бетоном за данной прочности (50 % от проектного значения для монолитного сердечника стен, 70 % - для перекрытий) и до того момента, пока разность между минимальной суточной температурой окружающего воздуха и максимальной температурой бетона составит менее чем 10 °С.

8.4.7.5 Контроль параметров обогрева осуществляется в соответствии с таблицей 7.

8.4.7.6 Контроль температуры обогреваемого бетона необходимо осуществлять в период подъема через каждые 2 часа, а в период выдерживания и остывания - 3 раза в смену. Одновременно с измерением температуры должны контролироваться напряжение и сила тока в питающей цепи.

Температуру воздуха следует измерять на расстоянии от 2 до 5 м от забетонированной конструкции 2 раза в сутки. Результаты измерений следует заносить в температурные листы (см. приложение Л).

8.4.8 Контроль прочности бетона на сжатие в процессе возведения монолитной части сборно-монолитных конструкций осуществляется в соответствии с 8.4.9 с проведением испытаний образцов, твердевших в нормальных температурно-влажностных условиях, с обязательным определением прочности бетона непосредственно в сборно-монолитной конструкции методами неразрушающего контроля по ГОСТ 22690 и ГОСТ 17624.

Примечание - Ориентировочно время достижения бетоном заданной прочности в промежуточном возрасте можно определить по температуре твердения бетона.

8.4.9 Контроль прочности монолитного бетона должен осуществляться путем определения прочности бетона в соответствии с 8.4.9.1 - 8.4.9.4 в процессе выполнения бетонных работ.

8.4.9.1 Контроль прочности бетона следует проводить:

- на строительной площадке в процессе возведения монолитной части сборно-монолитных конструкций;

- при приемке сборно-монолитных конструкций.

|

|

Операции при входном контроле |

Подготовительные операции |

Операции по укладке бетонной смеси в опалубку |

|||||

|

Состав контроля |

исправность нагревательных приводов |

проверка изоляции проводов и работоспособности коммутационной аппаратуры, трансформаторов и др. электрооборудования, используемого в работе |

устройство защитного ограждения и световой сигнализации на участке работ |

очистка основания (несъемной опалубки), арматуры от снега, наледи. устройство тепловлагозащитного покрытия |

контроль температуры бетонной смеси |

контроль величины силы тока и напряжения питающей цепи |

контроль темературы бетона |

контроль прочности бетона |

|

Методы контроля |

визуально-инструментальная проверка |

измерение термометром с ценой деления °С |

токоизмерительными приборами |

измерение в контрольных трубках термометром с ценой деления |

неразрушающие методы по ГОСТ 22690, ГОСТ 17624 |

|||

|

Время контроля |

до начала бетонирования |

до укладки бетонной смеси |

в процессе обогрева бетона |

|||||

8.4.9.2 Контроль прочности бетона монолитной части сборно-монолитных конструкций должен проводиться по схемам В и Г ГОСТ 18105.

Примечания

1 Схема В - определение характеристик однородности бетона по прочности, при которой используют результаты неразрушающего контроля прочности бетона одной текущей контролируемой партии конструкций; при этом число единичных значений прочности бетона должно соответствовать требованиям пункта 5.8 ГОСТ 18105.

2 Схема Г - без определения характеристик однородности бетона по прочности, когда:

- при изготовлении отдельных конструкций или в начальный период производства невозможно получить число единичных результатов определения прочности бетона, предусмотренное схемами А и Б;

- при проведении неразрушающего контроля прочности бетона без построения градуировочных зависимостей используются универсальные зависимости путем их привязки к прочности бетона контролируемой партии конструкций.

8.4.9.3 Определение прочности бетона на строительной площадке должно проводиться:

- неразрушающими методами контроля прочности бетона в конструкциях;

- по контрольным образцам бетона при входном контроле.

Примечание - Допускается осуществлять контроль прочности бетона по образцам-кернам, выбуренным из конструкции.

Приемка бетона по ГОСТ 18105 путем сравнения его фактической прочности с требуемой без учета характеристик однородности бетона по прочности не допускается.

8.4.9.4 Неразрушающий контроль прочности бетона монолитной части сборно-монолитных конструкций должен проводиться для каждого вида конструкций по ГОСТ 22690 и ГОСТ 17624.

Определение прочности монолитного бетона сборно-монолитной конструкции стен следует проводить по методике приложения М с использованием метода сквозного прозвучивания по ГОСТ 17624.

Примечание - По согласованию с проектной организацией, серии контрольных образцов для контроля нормируемой прочности бетона можно не изготавливать, а оценивать прочность бетона по данным сплошного неразрушающего контроля прочности бетона в конструкции.

Приложение А

(рекомендуемое)

Схемы укладки при транспортировке

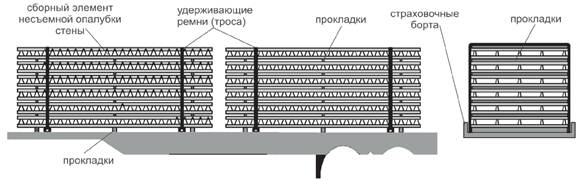

Рисунок А.1 - Схема укладки для перевозки сборных элементов несъемной опалубки перекрытий в горизонтальном положении

Рисунок А.2 - Схема укладки для перевозки сборных элементов несъемной опалубки стен в горизонтальном положении

Рисунок А.3 - Схема укладки для перевозки сборных элементов несъемной опалубки стен в вертикальном положении

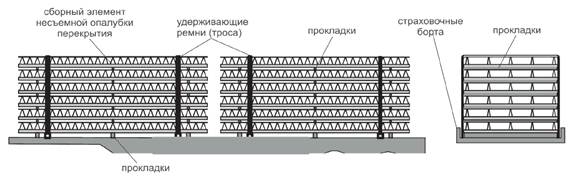

Приложение Б

(рекомендуемое)

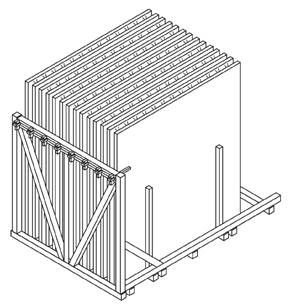

Рекомендации по складированию

Рисунок Б.1 - Схема складирования в горизонтальном положении сборных элементов несъемной опалубки перекрытий

Рисунок Б.2 - Схема складирования в вертикальном положении сборных элементов несъемной опалубки стен в кассете

Приложение В

(обязательное)

Предельно допустимые отклонения параметров

Таблица В.1 - Предельно допустимые отклонения от проектных параметров сборных железобетонных элементов несъемной опалубки

|

Параметры |

Предельные отклонения (допуски), мм |

|

1 Сборные элементы перекрытий |

|

|

1.1 Отклонения от геометрических параметров: |

|

|

а) отклонения от линейных проектных размеров изделия: |

|

|

- по длине |

От 0 до -5 |

|

- по ширине |

От 0 до -5 |

|

- по толщине от 50 до 70 мм |

±3 |

|

б) отклонения фактических размеров проемов, вырезов, выступов, пазов |

|

|

от номинальных, указанных в рабочих чертежах, не должно превышать |

±4 |

|

в) отклонения от номинального положения проемов, вырезов, выступов, пазов не должно превышать |

±5 |

|

г) отклонения от плоскости лицевых поверхностей изделия по длине: |

|

|

- от 1600 до 2500 мм |

±3 |

|

- от 2500 до 4000 мм |

±5 |

|

- от 4000 до 8000 мм |

±7 |

|

- от 8000 до 12000 мм |

±9 |

|

д) отклонения от равенства диагоналей лицевых поверхностей (разность длин диагоналей) изделия |

±8 |

|

е) непрямолинейность торцевых поверхностей изделий не должна превышать: |

|

|

- по наибольшей грани элемента перекрытия |

±8 |

|

- по наименьшей грани элемента перекрытия |

±3 |

|

1.2 Отклонения от линейных проектных размеров привязки расположения закладных деталей и отверстий для электроустройств: |

|

|

|

|

|

а) металлические закладные детали: |

|

|

- в плоскости изделия при размере закладной детали: |

|

|

до 100 мм |

±5 |

|

свыше 100 мм |

±10 |

|

- из плоскости изделия |

±5 |

|

б) пластмассовые закладные детали: |

|

|

- распаечные коробки |

±100 |

|

- ответвительные коробки |

±100 |

|

в) отверстия для вывода электропроводки |

±5 |

|

1.3 Внешний вид, качество поверхностей изделия: |

|

|

- раковины, сколы бетона ребер |

≤ 20 |

|

- суммарная длина сколов бетона ребер в опорной зоне |

≤ 200 на 1 м ребра |

|

- трещины в бетоне изделия |

не допускаются |

|

- усадочные и технологические трещины |

≤ 0,2 |

|

2 Сборные элементы стен |

|

|

2.1 Отклонения геометрических параметров: |

|

|

а) отклонения от линейных проектных размеров изделия: |

|

|

- по длине |

От 0 до -5 |

|

- по высоте |

От 0 до -5 |

|

- по толщине |

±3 |

|

б) отклонения толщины элементов стен в любом сечении не должны превышать |

±4 |

|

в) отклонения фактических размеров проемов, вырезов, выступов, пазов, нити от номинальных, указанных в рабочих чертежах, не должно превышать |

±4 |

|

г) отклонения от номинального положения проемов, вырезов, выступов, пазов, ниш не должно превышать |

±5 |

|

д) отклонения от равенства диагоналей лицевых поверхностей (разность длин диагоналей) изделия |

±8 |

|

е) непрямолинейность торцевых поверхностей изделий не должна превышать: |

|

|

- по наибольшей грани элемента стены |

±8 |

|

- по наименьшей грани элемента стены |

±3 |

|

2.2 Отклонения от линейных проектных размеров привязки расположения закладных деталей и отверстий для электроустройств: |

|

|

а) металлические закладные детали |

|

|

- в плоскости изделия при размере закладной детали: |

|

|

до 100 мм |

±5 |

|

свыше 100 мм |

±10 |

|

- из плоскости изделия |

±5 |

|

б) пластмассовые закладные детали: |

|

|

- распаечные коробки |

±100 |

|

- ответвительные коробки |

±100 |

|

- коробки для выключателей и электророзеток |

±5 |

|

- фиксаторы монтажные из плоскости изделия |

±3 |

|

в) отверстия для вывода электропроводки |

±5 |

|

2.3 Внешний вид, качество поверхностей изделия: |

|

|

- раковины, сколы бетона ребер |

≤ 20 |

|

- суммарная длина сколов бетона ребер в опорной зоне |

≤ 200 на 1 м ребра |

|

- трещины в бетоне изделия |

не допускается |

|

- усадочные и технологические трещины |

≤ 0,2 |

Приложение Г

(рекомендуемое)

Строповка сборных элементов

Рисунок Г.1 - Примеры строповок сборных элементов перекрытий

Рисунок Г.2 - Примеры строповок сборных элементов стен

Приложение Д

(обязательное)

Последовательность монтажа элементов несъемной опалубки стен

Д.1 Монтаж сборных элементов несъемной железобетонной опалубки несущих стен производится в следующей последовательности:

- сборный стеновой элемент, ориентируя по рискам геодезической разбивки, устанавливают на маяки и относительно вынесенных осей выверяют низ элемента (рисунок Д.1);

- производят выверку низа стенового элемента;

- производят установку опорных брусков, закрепляемых к перекрытию (рисунок Д.5);

- стеновой элемент закрепляют к подкосам (рисунок Д.2), которые в свою очередь крепятся к перекрытию (рисунок Д.3). Соосность отдельных стеновых элементов достигается путем установки специальных стяжек на стыках элементов на расстоянии 2/3 высоты от нижележащего перекрытия (рисунок Д.4);

- стеновой элемент с помощью регулировки муфт на монтажных подкосах приводится в вертикальное (проектное) положение, после чего производится его расстроповка (рисунок Д.5).

Рисунок Д.1 - Установка стенового элемента по проектным отметкам

Рисунок Д.2 - Крепление монтажного подкоса к стеновому элементу

Рисунок Д.3 - Крепление монтажного подкоса стенового элемента к перекрытию

Рисунок Д.4 - Установка стяжей на стыках панелей (вид сверху)

Рисунок Д. 5 - Выверка стенового элемента при монтаже

Приложение Е

(обязательное)

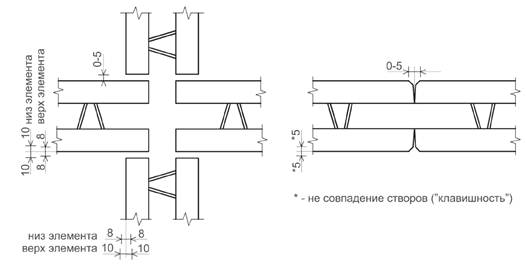

Предельные отклонения при монтаже стен

Е.1 Предельные отклонения (в миллиметрах) от проектного положения при монтаже сборных элементов несъемной железобетонной опалубки стен должны быть не больше указанных на рисунке Е.1.

Приложение Ж

(обязательное)

Последовательность монтажа элементов несъемной опалубки перекрытий

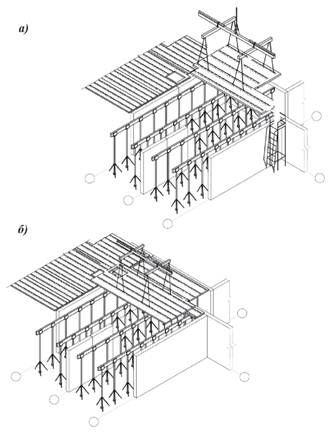

Ж.1 Монтаж сборных элементов несъемной железобетонной опалубки перекрытий производится в следующей последовательности:

- подпорные брусья, располагаемые в поперечном направлении по отношению к пространственным арматурным каркасам, следует устанавливать до начала монтажа. Подпорные брусья устанавливаются на подпорные стойки, опирающиеся на нижележащие конструкции. Отметка верха брусьев соответствует проектной отметке низа перекрытия (рисунок Ж.1);

- подготовка элемента к строповке;

- строповка;

- подъем и подача элемента (к месту укладки сборные элементы перекрытий подаются в горизонтальном положении);

- укладка и выверка элемента по Ж.2;

- расстроповка.

Рисунок Ж.1 - Каркас из подпорных стоек и брусьев для установки на них сборных элементов несъемной железобетонной опалубки перекрытий

Ж.2 Сборные элементы перекрытия устанавливаются непосредственно на выверенные по отметкам подпорные брусья. Первый элемент монтируют с монтажных площадок (см. а) на рисунке Ж.2), последующие - со смонтированной части перекрытия (см. б) на рисунке Ж.2) и с монтажных площадок, установленных с той стороны, где элементы перекрытия еще не смонтированы. При укладке и выверке необходимо обеспечить проектное положение сборного элемента в плане;

а) с применением универсальной монтажной площадки;

б) со смонтированной части перекрытий

Рисунок Ж.2 - Монтаж сборных элементов перекрытий

Приложение И

(обязательное)

Предельные отклонения при монтаже сборных элементов стен и перекрытий

И.1 Предельные отклонения (в миллиметрах) от проектного положения при монтаже сборных элементов стен и перекрытий должны быть не больше указанных на рисунке И.1

Рисунок И.1

Приложение К

(рекомендуемое)

Рабочие швы в монолитных сердечниках сборно-монолитных стен

К.1 Рабочие швы в монолитных сердечниках сборно-монолитных стен у каркаса арматурного пространственного формируют, как показано на а) рисунка К.1.

К.2 Рабочие швы в монолитных сердечниках сборно-монолитных стен вне каркаса арматурного пространственного формируют, как показано на б) рисунка К.1.

Рисунок К.1

Приложение Л

(рекомендуемое)

Форма температурного листа

Температурный

лист

(приложение к журналу бетонных работ)

|

Строительная организация ____________________________________________________ Объект ____________________________________________________________________ Конструкция _______________________________________________________________ Марка бетонной смеси _______________________________________________________ Объем бетонирования ____________ м3 Дата бетонирования ____________________ 20 _____ г. Начало бетонирования ___ час ____ мин, окончание бетонирования ____ час ______мин Температура бетонной смеси ____ °С. Температура воздуха при бетонировании ____ °С

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение М

(обязательное)

Методика контроля качества монолитного бетона сборно-монолитной конструкции стен с элементами несъемной железобетонной опалубки

М.1 Сущность метода контроля состоит в определении скорости прохождения ультразвука в слоистой конструкции стены при сквозном прозвучивании, скорости прохождения ультразвука по каждому слою слоистой конструкции и сравнении скорости ультразвука в монолитном бетоне с допускаемым значением.

М.2 Скорость прохождения ультразвука в монолитном бетоне Vм м/с определяется по формуле

где Vм - скорость прохождения ультразвука в монолитном бетоне, м/с;

δм - толщина слоя монолитного бетона, м;

δс - толщина сборного элемента несъемной опалубки, м;

Vс - скорость прохождения ультразвука в бетоне сборного элемента несъемной опалубки, м/с;

t - общее время прохождения ультразвука через слоистую конструкцию при сквозном прозвучивании, с.

М.3 Входящие в формулу (М.1) величины определяются следующим образом:

- общее время прохождения ультразвука через слоистую конструкцию при сквозном прозвучивании t, с, по ГОСТ 17624;

- толщина слоя монолитного бетона δм, м, как разность общей толщины сборно-монолитной конструкции и толщин сборных слоев;

- толщина сборного элемента несъемной опалубки δс, м, измерением по ГОСТ 26433.1;

- скорость прохождения ультразвука в бетоне сборного элемента несъемной опалубки Vс м/с, сквозным прозвучиванием по ГОСТ 17624 (для бетона сборных слоев определение выполняется до укладки бетонной смеси в монолитный сердечник сборно-монолитной конструкции стены).

М.4 Количество измерений на каждую сборно-монолитную конструкцию стены должно соответствовать ГОСТ 17624.

М.5 Конструкция подлежит приемке, если величина Vм, м/с, составляет не менее 0,9 величины, определенной сквозным прозвучиванием бетонных образцов-кубов, изготовленных из той же смеси, что и монолитный сердечник слоистой конструкции, и твердевших в одинаковых с монолитным слоем условиях.

М.6 При отсутствии данных о скорости прохождения ультразвука в указанных образцах, конструкция подлежит приемке, если величина Vм м/с, составляет не менее значений, приведенных в таблице М.1

|

Класс бетона |

В15 |

В20 |

В25 |

В30 |

В35 |

|

Значение Vм, м/с |

3220 |

3380 |

3530 |

3660 |

3780 |

Библиография

|

[2] Свод правил СП 52-101-2003 |

Бетонные и железобетонные конструкции без предварительного напряжения арматуры |

|

[3] Методическая документация в строительстве |

Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий |

|

[4] Технологический регламент |

Технологический регламент на установку гидроизоляционных шпонок АКВАСТОП при устройстве и восстановлении гидроизоляции деформационных и технологических швов бетонирования в железобетонных конструкциях подземных и заглубленных сооружений |

|

[5] Правила безопасности ПБ 10-382-00 |

Правила устройства и безопасной эксплуатации грузоподъемных кранов |

|

Ключевые слова: конструкции сборно-монолитные железобетонные, элементы сборные, несъемная железобетонная опалубка, стены, перекрытия, пространственный арматурный каркас, монтажные, арматурные, бетонные работы, правила выполнения, приемки и контроля |