ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 5199:2002) |

НАСОСЫ ЦЕНТРОБЕЖНЫЕ

Технические требования

КЛАСС II

ISO 5199:2002

Technical specifications for centrifugal pumps - Class II

(MOD)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 245 «Насосы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1169-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 5199:2002 «Насосы центробежные. Технические условия. Класс II» (ISO 5199:2002 «Technical specifications for centrifugal pumps - Class II») путем изменения отдельных фраз (слов, ссылок) и включения дополнений, внесенных непосредственно в текст стандарта и выделенных курсивом, объяснение которых приведено во введении к настоящему стандарту

Сведения о соответствии ссылочных национальных и межгосударственных стандартов европейским региональным и международным стандартам приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования- на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 5199:2002 «Насосы центробежные. Технические условия. Класс II».

Настоящий стандарт подготовлен в обеспечение Федерального закона «О промышленной безопасности опасных производственных объектов» и Федерального закона «О техническом регулировании».

Настоящий стандарт, разработанный на основе международного стандарта ИСО 5199, является вторым из серии стандартов, устанавливающих технические требования к центробежным насосам. По техническим требованиям центробежные насосы подразделяются на классы: I, II и III. Класс I (см. ГОСТ Р 54806-2011 (ИСО 9905:1994) включает наиболее жесткие требования и класс III (см. ГОСТ Р 54804-2011 (ИСО 9908:1993) - наименее строгие. Требования к центробежным насосам класса II установлены в настоящем стандарте ГОСТ Р 54805-2011 (ИСО 5199:2002).

Выбор класса насоса осуществляется в соответствии с условиями применения насоса. Выбранный класс должен быть согласован между потребителем и изготовителем. Кроме того, во внимание принимаются дополнительные требования безопасности, касающиеся области применения.

Критерии выбора насоса определенного класса для конкретных условий могут основываться на:

- надежности;

- необходимом ресурсе;

- эффективности;

- рабочих условиях;

- климатических условиях;

- условиях на рабочем месте.

Приведенные в приложении Н ссылки на номера пунктов стандарта и соответствующие им требования указывают, какие решения принимаются потребителем или согласовываются между потребителем и изготовителем.

Настоящий стандарт полностью повторяет нумерацию и наименования пунктов примененного международного стандарта ИСО 5199.

Настоящий национальный стандарт имеет следующие отличия от примененного международного стандарта ИСО 5199:

- нормативные ссылки настоящего стандарта дополнены ГОСТ Р 52744 и ГОСТ Р 52743, которые устанавливают требования безопасности, обязательные на территории Российской Федерации;

- в соответствии с ГОСТ Р 52743 в пункт 4.14.1 добавлены требования, не установленные в ИСО 9908 и являющиеся обязательными на территории Российской Федерации;

- в соответствии с требованиями ГОСТ Р1.5 в связи с отсутствием в качестве национального стандарта Российской Федерации ИСО 3661 [7], как не содержащий требования безопасности и не относящийся непосредственно к объекту стандартизации, перенесен в соответствии с ГОСТ Р 1.5 из раздела нормативных ссылок в структурный элемент «Библиография», добавленный в стандарт. Остальные нормативные ссылки на региональные стандарты заменены на эквивалентные национальные стандарты, сведения о соответствии которых приведены в приложении ДА;

- пункт 7.7 «Инструкция по монтажу» введен дополнительно;

- приложение А на территории России имеет рекомендуемый характер в отличие от установленного в примененном международном стандарте статуса обязательного;

- в приложение А добавлена таблица, поясняющая некоторые термины из технической спецификации с целью единообразия настоящего стандарта со стандартами данной серии на классы насосов I и III;

- ГОСТ 22247 рекомендуется в части конструкции и параметров консольных насосов;

- в настоящем стандарте к терминам, идентичным тем, что даны в ГОСТ Р 54806-2011, определения приводятся в рамке со ссылкой на соответствующую статью раздела «Термины и определения» ГОСТ Р 54806-2011.

Внесение указанных отклонений направлено на учет нормативно-правовых требований, установленных в Российской Федерации.

Настоящий стандарт относится к стандарту типа С согласно определению ГОСТ Р ИСО 12100-1 и ГОСТ Р ИСО 12100-2.

Требования настоящего стандарта предназначены для использования конструкторами, изготовителями, поставщиками и импортерами центробежных насосов.

Настоящий стандарт устанавливает также требования к информации, которую изготовитель должен предоставлять потребителю центробежных насосов.

ГОСТ Р

54805-2011

(ИСО 5199:2002)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАСОСЫ ЦЕНТРОБЕЖНЫЕ

Технические требования

КЛАСС II

Centrifugal pumps. Technical specifications. Class II

Дата введения - 2012-07-01

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования для одноступенчатых, многоступенчатых, горизонтального или вертикального типа центробежных насосов класса II, работающих с любым приводом при различном способе установки для общего применения. Насосы класса II в соответствии с установленными настоящим стандартом требованиями могут использоваться в химических перерабатывающих отраслях промышленности (например, насосы, соответствующие ГОСТ 22247).

1.2 Настоящий стандарт предлагает конструктивные решения относительно места установки, технического обслуживания и безопасности указанных насосов и их узлов, включая опорную плиту, муфту и вспомогательный трубопровод, но не устанавливает требования к приводу, кроме номинальной выходной мощности.

1.3 Наряду с проектными решениями, установленными настоящим стандартом, могут быть применены альтернативные варианты исполнения, удовлетворяющие целям настоящего стандарта и подтвержденные детальным описанием.

Насосы, не соответствующие всем необходимым требованиям настоящего стандарта, могут применяться, если отклонения не ниже установленных настоящим стандартом требований и если все отклонения согласованы между потребителем и изготовителем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51401-99 (ИСО 3744-94) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью.

ГОСТ Р 52743-2007 (ЕН 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности

ГОСТ Р 52744-2007 Насосы погружные и агрегаты насосные. Требования безопасности

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ Р 54804-2011 (ИСО 9908:1993) Насосы центробежные. Технические требования. Класс III

ГОСТ Р 54806-2011 (ИСО 9905:1994) Насосы центробежные. Технические требования. Класс I

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 22247-96 Насосы центробежные консольные для воды. Основные параметры и размеры. Требования безопасности. Методы контроля

ГОСТ 23941-2002 Шум машин. Методы определения шумовых характеристик. Общие требования

ГОСТ 30457-97 (ИСО 9614-1-93) Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Измерение в дискретных точках. Технический метод

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54806-2011, а также следующие термины с соответствующими определениями:

3.1

рабочие условия (operating conditions): Все рабочие параметры (например, температура, давление и др.), определенные установленными условиями применения и перекачиваемыми средами.

Примечание - Указанные параметры влияют на выбор конструкционных материалов.

[ГОСТ Р 54806-2011, статья3.3]

3.2

допустимый рабочий диапазон (рабочая область) (allowable operating range): Диапазон подач, определенный изготовителем для использования в указанных рабочих условиях поставленного рабочего колеса и ограниченный кавитацией, напором, вибрацией, шумом, отклонением вала и другими подобными критериями, диапазон которых сверху и снизу ограничен максимальной и минимальной постоянной подачей, соответственно.

[ГОСТ Р 54806-2011, статья3.4]

3.3

номинальные (расчетные) условия (rated conditions): Установленная гарантийная точка рабочих условий, включая подачу, напор, мощность, эффективность (КПД), кавитационный запас, давление всасывания, температуру, плотность, вязкость и частоту вращения в пределах установленных допусков.

[ГОСТ Р 54806-2011, статья3.2]

3.4 номинальная выходная мощность привода (driver rated poweroutput): Наибольшая постоянная выходная мощность привода, разрешенная при заданных условиях.

3.5

базовое расчетное давление (basic design pressure): Давление, подвергающее примененный материал находящихся под давлением деталей допускаемому напряжению при 20 °С.

[ГОСТ Р 54806-2011, статья3.6]

3.6 максимально допустимое рабочее давление (maximum allowable working pressure): Давление на компонент в соответствии с используемыми материалами и перерасчетом на температурный коэффициент для установленной рабочей температуры.

3.7

номинальный напор на входе (rated inlet pressure): Напор на входе для рабочего режима в гарантийной точке.

[ГОСТ Р 54806-2011, статья 3.10]

3.8

номинальный напор на выходе (rated outlet pressure): Напор на выходе насоса при заданной плотности жидкости и в заданной гарантийной точке с номинальной подачей, номинальной частотой вращения, номинальным напором на входе.

[ГОСТ Р 54806-2011, статья 3.8]

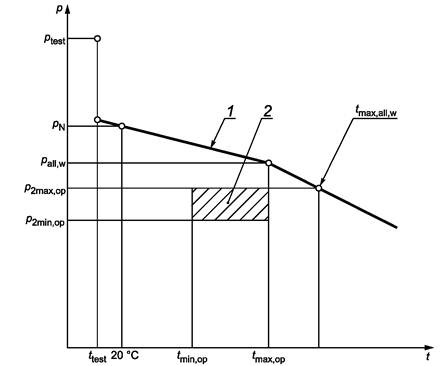

3.9 характеристика давление-температура (pressure-temperature limit): Предел сочетания давления и температуры для узла конкретной конструкции и материала (см. рисунок 1).

|

1 -

характеристика давление - температура для узла; 2 - рабочая область

жидкости, включая допустимые пределы; r - давление; rtest - давление при

гидростатических испытаниях; rN_ - основное расчетное давление; rall,

w -

максимально допустимое рабочее давление; r2max,op -

максимальное рабочее давление на выходе; r2min,

op -

минимальное рабочее давление на выходе; t -

температура; ttest - температура

при гидростатических испытаниях; tmin, op - минимальная рабочая

температура; tmax,op - максимальная рабочая температура; |

Рисунок

1 - Узлы, работающие под давлением. Характеристика давление - температура для

узла,

работающего под давлением

3.10

коррозионный припуск (corrosion allowance): Прибавка толщины стенки, соприкасающейся с перекачиваемой жидкостью, сверх расчетной толщины.

[ГОСТ Р 54806-2011, статья 3.15]

3.11

максимально допустимая непрерывная частота вращения (maximum allowable continuous speed): Наивысшая частота вращения, которую изготовитель установил для непрерывной работы.

[ГОСТ Р 54806-2011, статья 3.16]

3.12

предельная частота вращения (trip speed): Частота вращения, при которой независимые устройства, осуществляющие аварийный сброс оборотов, срабатывают для останова первичного приводного механизма.

[ГОСТ Р 54806-2011, статья 3.18]

3.13

первая критическая частота вращения (first critical speed): Самая низкая частота вращения, при которой боковая собственная частота колебаний вращающихся деталей соответствует частоте вращения.

[ГОСТ Р 54806-2011, статья 3.19]

3.14

расчетная радиальная нагрузка (design radial load): Радиальная нагрузка, передаваемая ротором насоса, в соответствии с которой выбирается система подшипников.

[ГОСТ Р 54806-2011, статья 3.20]

3.15

максимальная радиальная нагрузка (maximum radial load): Наибольшие гидравлические радиальные силы на наибольшем рабочем колесе (диаметр и ширина), работающем на жидкости наибольшей плотности в любой точке рабочей характеристики при максимальной частоте вращения.

[ГОСТ Р 54806-2011, статья 3.21]

3.16

биение вала (shaft runout): Суммарное радиальное отклонение, определяемое приспособлением для измерения положения вала относительно гнезда подшипника при поворачивании вручную вала в горизонтальном положении в своих подшипниках.

[ГОСТ Р 54806-2011, статья 3.22]

3.17

торцевое биение (face runout): Суммарное осевое отклонение, определяемое на внешней поверхности корпуса уплотнения вала измерительным устройством, которое вращается вместе с горизонтально расположенным валом при поворачивании вала вручную в его подшипниках.

Примечание - Биение радиального торца определяет выверку уплотняющих компонентов.

[ГОСТ Р 54806-2011, статья 3.23]

3.18

отклонение вала (shaft deflection): Смещение вала от геометрического центра при воздействии радиальных гидравлических сил, действующих на рабочее колесо.

Примечание - Отклонение вала не подразумевает включения перемещений, вызванных изгибом в пределах подшипникового зазора, изгиба, вызванного дисбалансом рабочего колеса или биением вала.

[ГОСТ Р 54806-2011, статья 3.24]

3.19

циркуляция (промывка струей) (circulation [flush]): Возврат рабочей жидкости, поступающей из трубопровода или внутреннего подвода, из области высокого давления в полость уплотнения, с целью охлаждения уплотнения, поддержания подпора в полости уплотнения или для улучшения условий эксплуатации уплотнения.

Примечание - В некоторых случаях может быть желательна циркуляция жидкости из полости уплотнения в область пониженного давления (например, в подводящий патрубок).

[ГОСТ Р 54806-2011, статья 3.25]

3.20

инжекция (промывка струей) (injection [flush]): Введение соответствующей (чистой, совместимой и т. д.) жидкости от внешнего источника в полость уплотнения и затем в рабочую жидкость.

Примечание - Поток инжекции используется как в целях циркуляции, так и для обеспечения лучших рабочих условий уплотнения.

[ГОСТ Р 54806-2011, статья3.26]

3.21

промывка (quenching): Непрерывное или перемежающееся введение соответствующей (чистой, совместимой и т. п.) жидкости на наружную сторону уплотнения ведущего вала во избежание проникновения воздуха или влаги, для предотвращения или очистки налета (включая оледенение), для предотвращения возгорания, для смазки вспомогательных уплотнений, разбавления, нагревания или охлаждения утечки.

[ГОСТ Р 54806-2011, статья 3.27]

3.22

затворная жидкость (barriers liquid [buffer]): Жидкость (чистая, совместимая и т. п.), введенная между двумя уплотнениями (механическими уплотнениями и/или мягкими сальниками).

Примечание - Давление затворной жидкости зависит от компоновки уплотнения. Затворная жидкость может быть использована для предотвращения проникновения воздуха в насос.

[ГОСТ Р 54806-2011, статья 3.28]

3.23 промывочная жидкость (buffer fluid): Жидкость, используемая как смазка или буфер между двойными механическими уплотнениями.

Примечание - Давление промывочной жидкости всегда ниже, чем рабочее давление уплотняемой жидкости.

3.24 Н (Q) характеристика (pump H(Q) curve), кривая зависимости напора насоса от подачи

(pump head capacity curve), характеристика насоса (pump characteristic curve): Зависимость полного напора насоса и подачи в рабочих/расчетных условиях частоты вращения и состояния жидкости.

3.25 надкавитационный напор, требуемый для трехпроцентного снижения суммарного напора, NPSH3 (net positive suction head 3 %, NPSH3): Надкавитационный напор, требуемый для трехпроцентного снижения суммарного полного напора на первой ступени насоса.

Примечание - Используется в качестве стандартного базиса для построения рабочих характеристик.

4 Проектирование

4.1 Общие сведения

4.1.1 Документация

В случае возникновения противоречий в технических требованиях изготовителя и потребителя следует руководствоваться следующими приоритетными документами:

- заказ на поставку (или запрос, если нет заказа) (см. приложения С и D);

- спецификация (см. приложение А);

- настоящий стандарт;

- другие стандарты, на которые ссылаются при заказе (или при запросе, если нет заказа).

4.1.2 Характеристика H/(Q)

Изготовитель должен предоставить рабочие характеристики, отражающие допустимый рабочий диапазон поставляемого насоса. Кривые характеристик, построенные для наименьшего и наибольшего диаметра рабочего колеса, должны быть представлены для насосов, выполненных в соответствии с ГОСТ 22247, а также для других типов насоса, если это требует потребитель.

Насосы с устойчивой кривой характеристики являются предпочтительными.

По требованию потребителя конструкция насоса должна обеспечивать использование привода с постоянной частотой вращения. Насос должен иметь возможность увеличить напор примерно на 5 % на номинальном режиме за счет установки нового, большего по размерам рабочего колеса или рабочих колес.

Положение рабочей точки в диапазоне подач относительно точки максимального КПД определяется потребителем в зависимости от специфики применения насоса и ожидаемого изменения в подаче для оптимизации работы.

4.1.3 Надкавитационный напор (NPSH)

Требуемый надкавитационный напор (допускаемый кавитационный запас) (NPSHR) подтверждается испытаниями на чистой холодной воде в соответствии с ГОСТ 6134, если нет иного соглашения.

Изготовитель должен составить достижимую кривую NPSHR как функцию подачи воды. Основой для используемого вида кривых является надкавитационный напор NPSH3, зависящий от трехпроцентного снижения полного напора на первой ступени насоса.

К кривым NPSHR не следует применять поправочные коэффициенты для углеводородов.

Насосы выбираются таким образом, чтобы минимальный NPSH, доступный (NPSHA) в установке, превысил NPSHR насоса на величину по крайней мере указанного запаса надежности. Этот запас надежности не должен быть меньше 0,5 м, однако изготовитель может установить значительно более высокий уровень в зависимости от следующих факторов:

- размера, типа, специальной частоты вращения, гидравлической геометрии или конструкции насоса;

- рабочей частоты вращения;

- перекачиваемой жидкости;

- сопротивления конструкционных материалов кавитационной эрозии.

4.1.4 Наружная установка

Насос должен удовлетворять требованиям наружного применения в условиях окружающей среды, определенных изготовителем.

Различные местные условия окружающей среды, такие как высокие или низкие температуры, коррозийная окружающая среда, песчаные бури, на которые должен быть рассчитан насос, определяются потребителем.

4.2 Главный привод

При определении номинальной рабочей характеристики привода необходимо рассмотреть:

a) применение и схему эксплуатации насоса; например, в случае параллельной работы насосов должна быть рассмотрена возможность работы в установленном диапазоне H/(Q) только с одним насосом с учетом особенностей характеристики системы;

b) положение рабочей точки на графической характеристике насоса;

c) потери на трение в уплотнении вала;

d) циркуляционный поток в механическом уплотнении (особенно для насосов с низкой подачей);

e) свойства перекачиваемой жидкости (вязкость, содержание твердых частиц, плотность);

f) потери мощности и проскальзывание передачи;

g) атмосферные условия местонахождения насоса;

h) пуск насоса.

При определении требуемого крутящего момента характеристики двигателя необходимо рассмотреть особенности характеристики системы с уточнением, запускается ли насос вручную или автоматически, с открытым или закрытым выпускным клапаном или должен использоваться для заполнения всасывающего трубопровода в режиме самовсасывания.

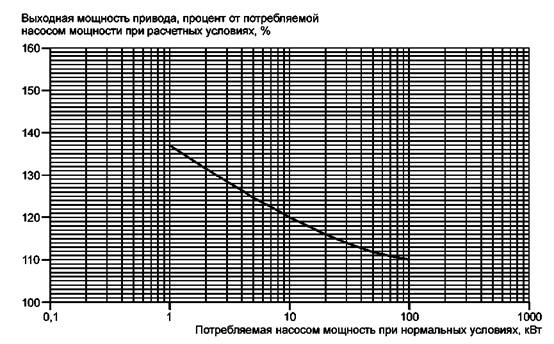

Двигатели, применяемые в качестве главного привода для любых насосов, относящихся к настоящему стандарту, должны иметь выходную мощность, большую в процентном отношении относительно номинальной потребляемой мощности насоса, приведенной на рисунке 2. Величина превышения не должна быть меньше 1 кВт.

Если выполнение вышеуказанного требования влечет за собой применение нестандартного исполнения двигателя, альтернативное предложение следует согласовать с потребителем.

Рисунок

2 - Расчетная выходная мощность привода, в процентах от потребляемой

мощности насоса при расчетных условиях

4.3 Критическая скорость, баланс и вибрация

В условиях эксплуатации первая критическая скорость (критическая частота вращения) ротора в сочетании с приводом должна быть не менее чем на 10 % выше максимально допустимой непрерывной частоты вращения, включая частоту вращения отключения насоса с турбоприводом.

Для некоторых типов насосов (например, для насосов с вертикально расположенным валом и горизонтальных многоступенчатых насосов) первая критическая скорость (критическая частота вращения) может быть ниже рабочей частоты вращения при условии согласования между потребителем и изготовителем. Особое внимание уделяется насосу при работе на переменных частотах вращения.

4.3.2 Балансировка и вибрация

4.3.2.1 Общие положения

Все основные вращающиеся элементы должны быть отбалансированы.

4.3.2.2 Горизонтальные насосы

Значения некомпенсированных вибраций при измерении* аппаратурой изготовителя не должны превышать пределы, установленные в таблице 1. Эти значения замеряются радиально на корпусе подшипникового узла в каждой рабочей точке на номинальной частоте вращения (±5 %) и номинальной подаче (±5 %), при работе без кавитации.

* Для натурных испытаний на месте - по ГОСТ ИСО 10816-1.

Таблица 1 - Максимально допустимые значения среднеквадратической скорости вибрации

|

Тип насоса |

Максимальные

значения |

||

|

h £ 225 |

h > 225 |

||

|

Насос с жестким соединением |

Горизонтальный насос |

3,0 |

4,5 |

|

Насос с эластичным соединением |

Горизонтальный насос |

4,5 |

7,1 |

|

Оба вида |

Вертикальный насос |

7,1 |

|

|

Примечание - h - высота центральной линии насоса; жесткое соединение - соединение, обеспечивающее минимальную собственную частоту соединенной машины с опорной системой в направлении измерения, по крайней мере на 25 % больше частоты вращения. Любое другое соединение считается подвижным. |

|||

Изготовитель должен определить класс балансировки, необходимый для достижения приемлемых уровней вибрации в определенных настоящим стандартом пределах.

Примечание - Приемлемый уровень вибрации может быть достигнут балансировкой в соответствии с классом балансировки G6,3 по ГОСТ ИСО 1940-1 [2].

В насосах со специальными лопастями, например при одноканальном рабочем колесе, скорость вибрации может быть выше пределов, установленных в таблице 1. В этом случае изготовитель насоса должен указать их в технической документации.

4.3.2.3 Вертикальные насосы

Точки замера вибрации должны быть взяты на верхнем фланце двигателя, устанавливаемого на вертикальные насосы с жестким соединением вала с валом двигателя и на корпусах подшипников вертикальных насосов с подвижным соединением вала с валом двигателя.

Пределы вибрации как для насосов с подшипниками качения, так и для насосов с подшипниками скольжения не должны превышать предельных величин вибрации, приведенных в таблице 1, при проведении измерений на испытательном стенде изготовителя на номинальной скорости вращения (±5 %) и номинальной подаче (±5 %) при работе в условиях без кавитации.

4.4 Детали, работающие под давлением

4.4.1 Характеристика давление-температура

Максимально допустимое рабочее давление насоса в наиболее жестких рабочих условиях должно быть четко определено изготовителем. Максимально допустимое рабочее давление насоса (корпус и крышка, крышка сальника/торцевая пластина) не должно превышать номинальное давление фланцев насоса (см. 4.5.2).

Для насосов, отвечающих требованиям ГОСТ 22247, должно выполняться следующее:

a) расчетное давление проектируемого насоса при изготовлении из литейного чугуна, ковкого чугуна, углеродистой или нержавеющей стали должно быть не менее 1,6 МПа при 20 °С;

b) для материалов, механические свойства которых не обеспечивают расчетное давление в 1,6 МПа, характеристика давление - температура должна быть скорректирована в соответствии с оцениваемым температурным напряжением материала. Такие условия должны быть указаны изготовителем.

Толщина стенки корпуса уплотнения вала и концевой крышки сальника должна выдерживать внутреннее давление и предельные нагрузки при максимально допустимом давлении и рабочей температуре.

Корпус должен выдерживать давление гидростатического испытания (см. 6.3.3) при температуре окружающей среды.

По требованию потребителя толщина деталей, подверженных давлению, должны иметь припуск на коррозию 3 мм.

4.4.3 Материалы

Материалы, используемые для изготовления деталей, подверженных давлению жидкости, должны выбираться с учетом свойств перекачиваемой жидкости, конструкции насоса и его назначения (см. раздел 5).

4.4.4 Конструктивные особенности

4.4.4.1 Разборка

Конструкция насосов, за исключением насосов с вертикальным трансмиссионным валом и секционных многоступенчатых насосов, должна обеспечивать возможность разборки рабочего колеса, вала, уплотнения вала и подшипникового узла без отсоединения всасывающего и напорного трубопроводов от корпуса. Для консольных насосов, когда извлечение ротора без отсоединения конструктивно не выполнимо, это должно быть указано изготовителем в технической документации.

4.4.4.2 Винтовой домкрат

Если винтовой домкрат (отжимной винт) используется как средство разделения контактирующих поверхностей, одна из поверхностей должна иметь углубления или зенковку, соосную винтовому домкрату, чтобы предотвратить возможность протечки разъема или плохого прилегания поверхностей. Количество винтовых домкратов должно гарантировать возможность демонтажа отдельных деталей и узлов без необходимости прилагать большие усилия или вероятности увеличения риска их повреждения. По возможности следует избегать использования полых винтовых домкратов.

Наличие кожухов обогрева или охлаждения корпуса или сальника, или обоих из них является необязательным требованием. Кожухи должны проектироваться на рабочее давление от 0,6 МПа при температуре 170 °С. При определенных условиях эксплуатации может возникнуть необходимость в проектировании нагревательной рубашки на давление 1,6 МПа при 200 °С (для пара) или на 0,6 МПа при 350 °С (для горячих масел).

4.4.4.4 Уплотнения корпуса

Уплотнения разъемов корпусов должны соответствовать условиям эксплуатации и гидростатических испытаний насоса. Для радиальных разъемов корпусов должны быть предусмотрены защитные кожухи с целью предотвращения фонтанирующих выбросов в атмосферу.

4.4.4.5 Вывод пара

Конструкция насоса, работающего с жидкостью под давлением, близким к упругости паров, или с высоким содержанием газов должна предусматривать отвод паров.

4.4.4.6 Внешнее болтовое соединение

Болты и шпильки, соединяющие детали корпуса, работающие под давлением, включая корпус уплотнения вала, должны быть диаметром не менее 12 мм (метрическая резьба). В случае ограниченности пространства возможно использование болтов или шпилек диаметром меньше 12 мм.

Выбранное болтовое соединение (необходимого класса) должно соответствовать максимально допустимому рабочему давлению. При небольшом количестве мест крепления необходимо использовать крепеж со специальными параметрами. С целью обеспечения взаимозаменяемости для других соединений может быть применен тот же крепеж со специальными параметрами. По возможности следует избегать использования полых крепежных деталей.

4.4.4.7 Опора корпуса при высокой температуре

При высокотемпературном применении, выше 175 °С, следует предусмотреть опору корпуса насоса на осевой линии.

4.5 Патрубки (насадки) и различные соединения

4.5.1 Общие сведения

В целях настоящего стандарта термины «патрубки» и «насадки» являются синонимами. Данный подпункт относится ко всем элементам подвода жидкости к насосу независимо от целей: эксплуатации или обслуживания.

4.5.2 Патрубки всасывающие и напорные

Всасывающие и напорные патрубки для консольных насосов должны иметь фланцы, предназначенные для того же номинального давления. Для насосов других типов (например, многоступенчатые насосы) допустимы различные величины номинального давления в патрубках ввода и вывода, при этом изготовителю следует также указать способы разгрузки давления.

4.5.3 Вентиляция, замер давления и дренаж

Если насос в соответствии с конструкцией не осуществляет самовентиляцию от форсунки (клапана), он должен иметь средства вентиляции всех областей корпуса и уплотнительной камеры.

Средства обеспечения вентиляции выполняются для соединения с манометром на входе и выходе, однако это соединение не должно быть резьбовым, если не установлено иное.

Резьбовое соединение для дренажа располагается в нижних точках насоса. Необходимость высверливания такого соединения и оснащение его пробкой или другим запорным элементом следует указывать в заказе и/или предложении потребителя.

Материал запорного элемента (заглушки, запирающие экраны фланцев и др.) должен соответствовать свойствам перекачиваемой жидкости. Следует учитывать коррозионную стойкость материалов и минимизировать риск заклинивания или наволакивания резьбы при завинчивании.

Все наружные отверстия для перекачиваемой под давлением жидкости, включая все отверстия уплотнения вала, должны быть оснащены сменными заглушками, выдерживающими максимально допустимое рабочее давление.

4.5.5 Соединения вспомогательных трубопроводов

Все соединения вспомогательных трубопроводов должны соответствовать требованиям по совместимости материалов, быть определенных размеров и толщин в соответствии с требованиями к вспомогательным трубопроводам (см. 4.13.6).

Для удобства демонтажа вспомогательный трубопровод должен состоять из съемных частей. Тип соединения съемных частей должен быть согласован с потребителем. При диаметре вспомогательного трубопровода, равном или большем 25 мм, соединения должны быть фланцевыми.

4.5.6 Идентификация соединений

Все соединения трубопровода и насоса следует идентифицировать с монтажной схемой в соответствии с их назначением и функциями.

4.6 Внешние силы и моменты на патрубках (всасывающем и напорном)

Потребитель должен определить силы и моменты, передаваемые от трубопровода на насос, и проверить, что они не превышают допустимые величины. Если нагрузки выше допустимых, решение согласуется между потребителем и изготовителем.

Для насосов с гибким соединением используется метод расчета, приведенный в приложении В, если другой метод не был согласован между потребителем и изготовителем.

4.7 Фланцы и патрубки

Размеры применяемых фланцев должны соответствовать ГОСТ Р 54432 . Если по технической спецификации изготовителя насоса толщина фланца и его диаметр больше установленных величин, применение таких фланцев допустимо, но они должны иметь торцевые поверхности уплотнения и отверстия для болтов. Необходимо обеспечить правильное размещение головок болтов и/или гаек на обратной поверхности фланцев. Отверстия для болтов размещают концентрично оси фланцев.

4.8 Рабочие колеса

4.8.1 Конструктивное исполнение рабочих колес

Рабочие колеса могут быть изготовлены закрытого, полуоткрытого и открытого типа в соответствии с назначением. Литые или сварные рабочие колеса должны состоять из единой части, исключая сменные кольца щелевого уплотнения рабочего колеса.

По согласованию с потребителем рабочие колеса можно изготавливать в ином конструктивном исполнении, например, в случае изготовления рабочих колес с входом небольших размеров или из специальных материалов.

4.8.2 Крепление рабочего колеса

Рабочие колеса закрепляют от окружных и осевых перемещений при вращении в установленном направлении.

4.8.3 Осевое регулирование

Если регулирование осевого зазора рабочего колеса обязательно, следует обеспечить внешний (наружный) способ регулирования. Если регулирование достигается осевым перемещением ротора, необходимо рассмотреть вероятность риска от механического воздействия на уплотнения (см. 4.11.6).

4.9 Износ уплотнительных колец

Износ уплотнительных колец следует выявлять своевременно. При предельном износе колец они должны быть заменены и надежно зафиксированы от проворачивания.

4.10 Действующие зазоры

При определении величины зазора между изнашивающимися кольцами щелевых уплотнений и другими движущимися частями необходимо учитывать эксплуатационные режимы и свойства используемых материалов (такие как твердость и износостойкость). Зазор должен обеспечивать надежную работу и исключать возможность заедания на рабочем режиме, а выбранные материалы должны обеспечивать минимальный риск заедания и эрозии.

4.11 Валы и втулки валов

4.11.1 Основные положения

Размеры и жесткость валов должны обеспечивать:

a) передачу расчетного крутящего момента от привода;

b) минимизацию последствий отказа уплотнения или его неудовлетворительного функционирования;

c) минимизацию износа и риска заклинивания;

d) соответствие требованиям к статическим и динамическим радиальным нагрузкам, критической скорости (см. 4.3.1), методам пуска и приложенным инерционным нагрузкам.

4.11.2 Шероховатость поверхности

Шероховатость поверхности вала или гильзы под механические и сальниковые уплотнения должна быть не более Ra = 0,8 мкм, если для уплотнений не требуется иное. Использование более низких уровней шероховатости поверхностной (например, Ra = 0,4 мкм) для механических уплотнений, применяемых в подвижных по оси вращающихся валов или гильз, должно быть обосновано. Измерение поверхностной шероховатости проводится в соответствии с ГОСТ 2789.

В процессе работы насоса расчетный прогиб вала, вызванный радиальными нагрузками, в радиальной плоскости, проходящей через внешнюю поверхность сальниковой камеры (или поверхность камеры механического уплотнения - для встроенных в насос уплотнений), не должен превышать 50 мкм при следующих условиях:

a) в пределах допустимого рабочего диапазона насоса;

b) в пределах допустимого рабочего диапазона насоса с применением максимального диаметра рабочего колеса - по согласованию между изготовителем и потребителем.

Замеры прогиба вала проводятся при незатянутом мягком сальнике.

4.11.4 Диаметр

Диаметр частей вала или втулки вала, контактирующих с уплотнением вала, следует выбирать в соответствии с ОСТ 26-06-1493-87 [3], где это выполнимо.

4.11.5 Биение валов

Радиальное биение торцевой наружной поверхности сборки вала с втулкой относительно камеры уплотнения должно быть не более:

- 50 мкм для номинального диаметра меньше 50 мм;

- 80 мкм для номинального диаметра от 50 до 100 мм;

- 100 мкм для номинального диаметра более 100 мм.

Допускаемое осевое смещение ротора в подшипниковых опорах не должно негативно воздействовать на функционирование механического уплотнения.

4.11.7 Установка и уплотнение втулки вала

Если на вал устанавливается защитная втулка, она должна иметь механизм фиксации от перемещения относительно вала, достаточный для всех рабочих режимов.

Предусмотренный уплотнительный элемент должен обеспечивать предотвращение утечки между втулкой и валом. При вероятности коррозии вала следует применять способ установки, обеспечивающий несмачиваемость вала.

При компоновке насосов с мягким сальником конец смонтированной втулки вала располагается снаружи от внешнего торца нажимной втулки сальникового уплотнения. При компоновке насосов с механическим уплотнением втулка вала располагается снаружи от прижимной пластины торцевого уплотнения.

В насосах с применением дополнительного уплотнения или дроссельной втулки вала втулки вала должны выходить за пределы концевой пластины уплотнения. Утечки между валом и соответствующей втулкой не являются утечками через уплотнительную камеру или механическое уплотнение.

Порядок установки втулок вала для внешнего механического уплотнения и комплексных механических уплотнений следует подробно описать в сопроводительной документации.

4.11.9 Установка упорного подшипника

Стопорное кольцо, непосредственно контактирующее с подшипником, не должно использоваться для передачи осевого усилия от вала к внутреннему кольцу упорного подшипника. Предпочтительны гайки и стопорные шайбы.

4.12 Подшипники

4.12.1 Основные положения

Как правило, используются стандартные подшипники качения. Могут быть использованы также другие типы подшипников.

4.12.2 Срок службы подшипника

Выбор и расчет подшипников качения следует производить в соответствии с ГОСТ 18854 и ГОСТ 18855. Базовый расчетный ресурс (L10) должен быть не менее 17500 ч при работе в пределах допустимого рабочего диапазона. Для консольных насосов с осевым входом изготовителю необходимо для обеспечения базового расчетного ресурса (не менее 17500 ч) определить пределы давления на входе как функцию напора при максимальной нагрузке.

4.12.3 Температура подшипника

Изготовитель насоса определяет необходимость охлаждения или нагревания для поддержания температуры подшипника в пределах, установленных изготовителем подшипника.

4.12.4 Смазка

Информацию о типе применяемой смазки и порядке ее применения необходимо указывать в эксплуатационной документации.

4.12.5 Конструкция корпуса подшипника

Применение прокладок или резьбовых соединений в схемах разделения охлаждающей или нагревающей жидкости от смазочной не допускается с целью предотвращения потерь или загрязнения.

Конструкция корпуса подшипника должна обеспечить предотвращение попадания загрязнений и утечку смазки через отверстия в корпусе и уплотнение между корпусом подшипника и валом при рабочих условиях.

В опасных зонах любое устройство для уплотнения вала и корпуса подшипника не должно быть источником воспламенения. Использования для уплотнения манжет следует избегать.

При использовании жидкой смазки необходимо обеспечить наличие отверстия для слива масла.

Если корпус подшипника одновременно является масляной камерой, необходимо использовать уровнемер или поддерживать постоянный уровень масла. Отметка рекомендованного уровня масла или установленного постоянного уровня должна быть четко видимой. Любое изменение уровня должно отслеживаться.

Если в подшипнике предусмотрена возможность замены консистентной смазки, то необходимо обеспечить стравливание консистентной смазки.

В местах расположения подшипников необходимо обеспечить возможность контроля температуры и вибрационный мониторинг, если это требует потребитель.

4.13 Уплотнения валов

4.13.1 Основные положения

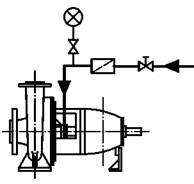

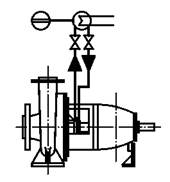

Конструкция насосов, соответствующих ГОСТ 22247, должна позволять использовать любой из следующих вариантов уплотнений вала (см. приложение Е):

- мягкий сальник (Р);

- одинарное торцевое уплотнение (S);

- составное торцевое уплотнение (D).

Для остальных типов насосов, требующих уплотнения вала, конструкция должна предусматривать возможность использовать одну или несколько вышеуказанных альтернатив.

Использование картриджного уплотнения допустимо для всех типов насоса.

Конструкции системы промывки (Q), необходимой в определенных случаях, приведены в приложении Е.

Размеры уплотнения - в соответствии с ОСТ 26-06-1493-87 [3], за исключением случаев, когда режимы эксплуатации требуют иное.

Конструкция уплотнения должна предусматривать сбор и отвод всей утечки жидкости из области уплотнения.

4.13.2 Эксплуатационные критерии выбора

Главными эксплуатационными критериями выбора механического уплотнения и мягкого сальника являются:

- химические и физические свойства перекачиваемой жидкости;

- минимальной максимально допустимое рабочее давление уплотнения;

- температура и физические свойства уплотняющей жидкости;

- особые условия эксплуатации (пуски-остановы, температурные и механические удары, периодичность очистки и стерилизации);

- диаметр вала и число оборотов;

и дополнительно для механических уплотнений:

- направление вращения насоса.

4.13.3 Механические уплотнения

Настоящий стандарт не предусматривает требований к конструкции компонентов механических уплотнений, однако компоненты должны соответствовать рабочим условиям эксплуатации, указанным в спецификации (см. приложение А).

Компоновка уплотнения (например, одинарное, составное, разгруженное или неразгруженное механическое уплотнение; см. приложение Е) определяется технической спецификацией (см. приложение А).

При перекачивании жидкостей с температурой, близкой к их точке кипения, давление в камере механического уплотнения должно быть достаточно выше входного давления или температура в непосредственной близости от уплотнения должна быть достаточно ниже температуры парообразования для предотвращения вскипания в зоне контакта уплотняющих пар.

Если применено составное механическое уплотнение (конструкция «спина к спине» или «один за другим (тандем)»), то затворная жидкость между уплотнениями должна быть совместима с перекачиваемой жидкостью и находиться под давлением выше герметизируемого давления.

Если применена компоновка составных механических уплотнений «спина к спине», необходимо закрепить стационарное кольцо со стороны рабочего колеса от возможного выдавливания в связи с падением давления затворной жидкости.

Для насосов, эксплуатируемых при температуре ниже 0 °С, для предупреждения льдообразования может быть использован теплоотвод.

Для компонентов уплотнений выбираются материалы с соответствующей устойчивостью к коррозии, эрозии, термическим и механическим нагрузкам и т. п. Свойства материала металлических деталей механических уплотнений, контактирующих с перекачиваемой жидкостью (в части механических свойств и коррозионной стойкости), должны быть не ниже свойств материала корпуса насоса (см. раздел 5).

4.13.3.3 Конструктивные особенности

Необходимо обеспечить центрирование торцевой крышки уплотнения относительно расточки камеры уплотнения.

Торцевая крышка уплотнения должна быть достаточно жесткой для исключения деформации. Корпус уплотнения и торцевая крышка, включая крепящие болты (см. 4.4.4.6), должны быть рассчитаны для максимально допустимого рабочего давления при рабочей температуре и необходимой нагрузке для уплотнения разъема.

Уплотнения между корпусом уплотнения и неподвижным кольцом или торцевыми фланцами уплотнения должны быть внешне замкнутыми или равнозначной конструкции по степени предотвращения выброса.

Все неподвижные компоненты уплотнения, включая торцевую крышку уплотнения, должны быть защищены от случайного контакта с валом или втулкой при монтаже и при вращении. В случае контакта неподвижных компонентов уплотнения с валом или втулкой поверхность контакта с уплотнением должна быть соответствующей твердости и коррозионной стойкости. Необходимо предусмотреть заходы и удалить острые кромки, чтобы предотвратить повреждения уплотнения при монтаже.

Механическая обработка камеры уплотнения и торцевой крышки уплотнения должна обеспечивать торцевое биение неподвижного кольца механического уплотнения в пределах максимально допустимого значения, установленного изготовителем уплотнений.

Если предусмотрена дроссельная втулка в торцевой крышке для обеспечения минимизации утечки при неисправности уплотнения или для подключения устройства контроля жидкости, диаметральный зазор в мм между втулкой и валом должен быть минимально возможным.

|

|

(1) |

где d - диаметр вала.

Если необходимо исключить утечку жидкости, то следует использовать дополнительные уплотнения (например, составные уплотнения) (см. приложение Е).

Конструкция уплотнительной камеры должна по возможности предотвращать улавливание (скапливание) воздуха. Если это невозможно, отвод воздуха из уплотнительной камеры осуществляется оператором. Методика отвода воздуха приводится в инструкции по эксплуатации.

Расположение мест подвода жидкости и при необходимости ее отвода из корпуса уплотнения должно соответствовать типу конкретного механического уплотнения.

Из условий унификации места подвода (отвода) могут быть выполнены даже там, где они не требуются для конкретного типа уплотнения (см. 4.5.3 и 4.5.5), если не согласовано иное.

4.13.3.4 Сборка и испытание

Для сборки под отгрузку см. 7.1.

Механические уплотнения не допускается подвергать гидростатическим испытаниям давлением, превышающим максимально допустимое рабочее давление уплотнения.

Если невозможно применение уплотняющих пар для работы с водой в качестве затворной или промывочной жидкости (в период пуско-наладочных работ), то потребителя важно проинформировать об этом до заказа.

4.13.4 Сальниковое уплотнение (мягкий сальник)

Составляющие компоненты сальникового уплотнения должны обеспечивать возможность установки фонарного кольца. При необходимости схема компоновки сальникового уплотнения определяется либо потребителем, либо изготовителем. Необходимо предусмотреть место для смены набивки без перемещения или демонтажа любых частей, кроме уплотнительных компонентов и защитных устройств. Уплотнительный компонент должен надежно удерживаться даже при изменении плотности набивки.

4.13.5 Вспомогательные трубопроводы для сальниковых и механических уплотнений

4.13.5.1 Вспомогательный трубопровод насоса должен быть сконструирован в соответствии с указанными условиями работы уплотнения вала.

4.13.5.2 Вспомогательные трубопроводы могут применяться:

a) для подачи технологической жидкости или возможности введения перекачиваемой насосом жидкости с целью:

- циркуляции, если отсутствуют внутренние каналы;

- инжекции;

- затвора;

- оказания поджима (запирание торцевого уплотнения);

b) для подачи жидкостей, которые не входят в технологический процесс перекачивания насосом с целью:

- подогрева;

- охлаждения;

- промывки.

4.13.6 Конструкция вспомогательного трубопровода

Объем поставки и комплектацию вспомогательного трубопровода, предусмотренного для внешнего обслуживания, необходимо согласовать между потребителем и изготовителем, предпочтительно - в соответствии с приложением F.

Система трубопровода, включая все комплектующие, поставляется изготовителем насоса и полностью смонтирована на насосе, если это возможно.

Трубопровод должен обеспечивать возможность его демонтажа для обслуживания и очистки. Схема опор трубопровода должна предотвращать его повреждение из-за вибрации при работе в установленном режиме.

Внутренний диаметр трубы должен быть не менее 8 мм, а толщина стенки - не менее 1 мм. Предпочтительно выбирать трубопровод с большей толщиной стенки и диаметром.

Расчетные температура и давление во вспомогательных трубопроводах, содержащих рабочую жидкость (см. 4.13.5.2, перечисление а), должны быть не менее температуры и давления в корпусе (см. 6.3). Материал трубопровода должен быть коррозионно-стойким по отношению к рабочей жидкости (см. 4.5.5) и к условиям окружающей среды.

Вспомогательный трубопровод (см. 4.13.5.2, перечисление b) должен соответствовать проектным и температурным требованиям (см. 4.4.4.3).

Для обеспечения полного дренажа необходимо предусмотреть слив и отвод жидкости во всех нижних точках. В трубопроводе не должны образовываться газовые карманы.

Обслуживание паром производится «сверху вниз». Другие виды обслуживания в основном производятся «снизу или сбоку вверх».

Если предусмотрена ограничивающая диафрагма, требуется, чтобы ее диаметр был не менее 3 мм.

При применении регулируемой диафрагмы должен обеспечиваться минимальный непрерывный поток.

4.14 Маркировка

* Выполнять в соответствии с ГОСТ Р 52743.

4.14.1.1 На видное место каждого насоса прикрепляется табличка, содержащая:

- надпись «Сделано в России»;

- наименование или товарный знак предприятия-изготовителя;

- знак соответствия;

- обозначение стандарта или ТУ, по которым изготовлена и идентифицирована продукция;

- обозначение насоса (в обозначении насосов, предназначенных для взрыво-, пожароопасных производств, указывают конструктивное исполнение насоса - индекс Е);

- серийный номер насоса;

- год выпуска;

- технические характеристики: подача, напор (для динамических насосов) или давление (для объемных насосов), мощность, частота вращения ротора;

- массу насоса;

- клеймо ОТК.

Далее может быть предусмотрено размещение дополнительной информации о диаметре рабочего колеса (максимального и установленного), максимально допустимом рабочем давлении и номинальной температуре насоса.

В дополнение к информации, указанной на фирменной табличке, на корпусе насоса должен быть четко набит его серийный номер (например, на напорном фланце по внешнему диаметру).

4.14.1.2 На табличке насосного агрегата указывают:

- надпись «Сделано в России»;

- знак соответствия;

- наименование или товарный знак предприятия-изготовителя;

- обозначение стандарта или ТУ, по которым изготовлена и идентифицирована продукция;

- обозначение насосного агрегата (в обозначении насосов, предназначенных для взрыво-, пожароопасных производств, конструктивное исполнение насоса - индекс Е);

- серийный номер агрегата;

- год выпуска;

- мощность агрегата;

- массу агрегата;

- клеймо ОТК.

4.14.1.3 Материал таблички и способ нанесения надписей должны обеспечивать их сохранность в течение всего срока службы насоса или насосного агрегата.

4.14.1.4 Если насос и насосный агрегат изготавливаются на одном предприятии, допускается прикреплять одну табличку на насосный агрегат с обобщенной информацией.

Электрические параметры, если они отсутствуют на табличке электропривода, указывают на табличке агрегата.

4.14.1.5 Маркировку насосов и насосных агрегатов допускается проводить в соответствии с пунктом 8 ГОСТ Р 52743 и требованиями стандартов на насосы и насосные агрегаты конкретных типов.

4.14.2 Направление вращения

Направление вращения обозначается четкой нестираемой стрелкой, расположенной на видном месте.

Порядок подключения, определения направления вращения и пуск насоса производятся в соответствии с эксплуатационной документацией.

4.15 Муфты

Если привод не входит в конструкцию насоса, насосы, как правило, следует соединять с приводом упругой муфтой.

Муфта подбирается из условия передачи максимального крутящего момента от применяемого привода. Предельная частота вращения муфты должна удовлетворять всем возможным рабочим частотам вращения привода насоса.

Проставок муфты должен позволять разборку (демонтаж) ротора насоса или замену узла уплотнения, включая втулки, без перемещения привода. Длина проставка муфты зависит от необходимого расстояния между концами валов для демонтажа насоса. Расстояние между концами валов должно соответствовать установленному в технической документации на конкретный тип насоса.

Должен быть обеспечен обязательный осевой зазор муфт для горизонтальных насосов с приводами, не допускающими осевой нагрузки на подшипники.

Полумуфты должны быть надежно зафиксированы от проворота и осевого перемещения относительно валов. Концы вала должны содержать резьбовое центровое отверстие, или следует предусмотреть другие средства, обеспечивающие надлежащее соединение с муфтой.

Если компоненты муфты отбалансированы совместно, сборка компонентов выполняется в соответствии с нанесенной на компоненты четкой, долго сохраняемой маркировкой. Муфты и проставок должны иметь одинаковую с рабочим колесом насоса точность балансировки.

Эксплуатационные радиальная, осевая и угловая несоосности не должны превышать пределы, установленные изготовителем муфты. Муфты необходимо выбирать с учетом условий эксплуатации (таких как температура, изменяющийся крутящий момент, количество включений и т. п.) и жесткости насоса и опорной плиты.

Для муфт необходимо предусмотреть соответствующие защитные устройства. Защитные устройства разрабатываются в соответствии с правилами безопасности.

При поставке насоса без привода изготовитель насоса и потребитель должны согласовать следующие основные параметры:

a) система привода: тип, мощность, размеры, масса, способ монтажа;

b) муфта: тип, изготовитель, размеры, механическая обработка (расточка и шпоночный паз), защитное устройство;

c) диапазон частот вращения и входная мощность.

4.16 Опорные плиты

Параметры опорной плиты для насосов, не соответствующих ИСО 3661 [7], но выполненных в соответствии с ГОСТ 22247, подлежат согласованию.

Конструкция опорной плиты должна противостоять внешним силам на патрубках (фланцах) насоса, рассмотренным в 4.6, не превышая несоосность валов, приведенную в приложении В.

Материал опорной плиты (например, чугун, свариваемая сталь, бетон) и способ ее установки (под заливку цементом или без заливки) необходимо согласовать между изготовителем и потребителем.

4.16.2 Не заливаемые раствором опорные плиты

Не заливаемые раствором опорные плиты должны быть достаточно жесткими для противостояния нагрузкам, описанным в 4.6, при автономном монтаже или при монтаже с фундаментными болтами.

4.16.3 Заливаемые раствором опорные плиты

Конструкция опорных плит, предусматривающих заливку раствором, должна обеспечивать возможность качественной заливки, например, предотвращение образования воздушных раковин.

Отверстия для заливки раствора должны быть доступны, а их диаметр составлять не менее 100 мм или эквивалентную площадь. В заливочных отверстиях в водосборной области плиты следует предусмотреть наличие возвышенных краев (отбортовку).

4.16.4 Конструкция опорной плиты

На опорной плите предусматривается зона для сбора и дренажа утечек всех вредных жидкостей, а также для других жидкостей по требованию потребителя. Уклон дренажной поверхности должен быть не менее 1:100 в направлении слива.

Дренажный отвод должен быть не менее 25 мм в диаметре и расположен в конце опорной плиты насоса.

4.16.5 Установка насоса и привода на опорной плите

4.16.5.1 Необходимо обеспечить возможность вертикального регулирования привода, обеспечивающую вертикальную регулировку насоса, привода и опорной плиты. Диапазон регулировки должен составлять не менее 3 мм. Регулирование следует производить распорными деталями или прокладками.

Если привод не поставляется изготовителем насоса и требуемая суммарная высота выравнивания прокладками и распорными деталями превышает 25 мм, изготовитель обязан обеспечить и предоставить сменные распорные детали для регулирования оси вала по высоте. Сверлить крепежные отверстия в приводе не допускается, если нет иного соглашения с изготовителем привода.

4.17 Специальные инструментальные средства

Инструментальные средства, определенные изготовителем насоса, которые обязательно применяются для монтажа и демонтажа насоса, должны поставляться изготовителем.

5 Материал

5.1 Выбор материала

Материал, как правило, задается в спецификации. Если материал выбран потребителем, но изготовитель насосов считает, что другие материалы более приемлемы, они должны быть предложены изготовителем как возможный вариант согласно рабочим условиям, указанным в спецификации.

При работе с опасными жидкостями изготовитель должен предложить соответствующие материалы для согласования с потребителем. В насосах, перекачивающих взрыво-, пожароопасные жидкости, для деталей, работающих под давлением, применять непластичные материалы не допускается.

Для высоко-или низкотемпературного применения (т. е. выше 175 °С или ниже минус 10 °С) изготовитель обязан представить проверочный расчет на прочность.

Материалы уплотнений - см. 4.13.3.2.

5.2 Состав материала и качество

Химический состав, механические свойства, термообработка и сварочные операции должны соответствовать стандартам на этот материал.

При необходимости методы испытаний следует согласовать между потребителем и изготовителем (см. раздел 6).

5.3 Ремонт

Ремонт, сварка или другие операции проводятся согласно соответствующим стандартам на материал. При ремонте в местах утечек и дефектов в корпусах, находящихся под давлением, не допускаются чеканка, наклеп, покраска или пропитка.

6 Заводской контроль и испытания

6.1 Основные положения

6.1.1 Любые или все предусмотренные проверки и испытания могут быть затребованы потребителем, что должно быть отражено в спецификации (см. приложение А). Проверки и испытания могут быть засвидетельствованы или гарантированы. Протокол испытаний подписывают инспектор потребителя и представитель изготовителя. Протокол испытаний выдает отдел контроля качества изготовителя.

6.1.2 Если предусмотрена проверка, инспектору потребителя предоставляется доступ на предприятие изготовителя к оборудованию и данным, позволяющим проводить проверку.

6.2 Проверка

6.2.1 Детали, находящиеся под давлением, не должны быть окрашены, пока не окончатся испытания и проверки. Исключением является противокоррозионная грунтовка.

6.2.2 Существуют и могут требоваться проверки следующих видов:

a) узлов перед сборкой;

b) корпуса изнутри и износа колец после проведения испытаний;

c) установочных размеров;

d) информации на фирменной табличке (см. 4.14);

e) вспомогательных трубопроводов и дополнительного оборудования.

6.3 Испытания

Потребитель устанавливает степень своего участия в испытаниях:

a) «свидетельские испытания» - испытания, проводимые в соответствии с программой испытаний в присутствии потребителя. Обычно подразумевают повторные испытания;

b) «наблюдаемые испытания» - испытания, при которых потребитель требует уведомления о времени их проведения. При этом испытания проводятся в запланированные сроки, и, если потребитель не принимает участие в испытаниях, изготовитель может продолжать технологический процесс. С момента планирования испытания потребитель должен быть готов провести на предприятии больше времени, чем в случае «свидетельских испытаний».

В соответствии с условиями поставки следует представить следующие акты проведенных испытаний:

a) соответствие химического состава материалов стандартным техническим требованиям изготовителя насоса или образцу на плавку;

b) соответствие механических свойств материалов стандартным техническим требованиям изготовителя насоса или образцу на плавку и термообработку;

c) отсутствие склонности к межкристаллитной коррозии, при необходимости;

d) результаты неразрушающих испытаний, например, опрессовки, ультразвука, цветной и магнитной дефектоскопии, радиографического метода, спектральной идентификации.

6.3.3 Гидростатические испытания

6.3.3.1 Все детали, работающие под давлением (например, кожух, корпус), подвергаются гидростатическому испытанию чистой холодной водой (см. ГОСТ 6134) при температуре окружающей среды (15 °С минимум для углеродистых сталей). Гидростатические испытания являются удовлетворительными, если нет видимых утечек при выдержке давления испытания не менее 10 мин. Утечка через прокладки на временных фланцах является допустимой, если это не мешает наблюдению за другими утечками.

6.3.3.2 Заглушки фланцев и разъемов, используемые при проведении гидростатических испытаний, не должны влиять на величины показателей нагрузки и деформации, вызываемых давлением испытания. Конструкция запорных элементов не должна мешать отслеживанию утечек проверяемых деталей. Поэтому не следует использовать болтовое соединение, если это не является частью общепринятой конструкции (способа компоновки).

6.3.3.3 Значение испытательного давления для всех деталей, работающих под давлением, непосредственно контактирующих с перекачиваемой жидкостью, а также включая вспомогательный трубопровод, описанный в перечислении а) 4.13.5.2, должно составлять не менее 1,5 (полуторакратного) значения максимально допустимого рабочего давления насоса.

6.3.3.4 Значение испытательного давления в кожухе и вспомогательном трубопроводе, описанное в перечислении b) 4.13.5.2, должно составлять не менее 1,5 (полуторакратного) значения их максимально допустимых рабочих давлений.

6.3.3.5 При испытании детали, работающей при температуре, при которой предел прочности ее материала ниже, чем предел прочности этого материала при комнатной температуре, давление при гидростатическом испытании должно быть в 1,5 раза больше максимально допустимого рабочего давления, соответствующего комнатной температуре по кривой давление - температура для этой детали, за исключением случая, если гидростатическое испытание выполнено при повышенной температуре. В технической спецификации следует указать фактическое значение давления при гидростатических испытаниях.

6.3.3.6 Если заданы гидростатические испытания полностью собранного насоса, необходимо предотвратить перегрузку комплектующих изделий типа сальниковой набивки, сильфона, торцевого уплотнения и т. п. (см. 4.13.3.5). Утечки через сальниковую набивку из мягкого материала или временного торцевого уплотнения допускаются.

6.3.4 Параметрические испытания

6.3.4.2 Параметрические испытания проводятся в соответствии с ГОСТ 6134. Потребитель и изготовитель должны согласовать требуемый класс испытаний.

6.3.4.3 Если необходимо провести кавитационные испытания, они должны быть проведены в соответствии с ГОСТ 6134 (см. 4.1.3).

6.3.4.4 Во время параметрических испытаний надлежит проверить следующие параметры:

- вибрацию (см. 4.3);

- температуру подшипников;

- утечку уплотнений.

6.3.4.5 По согласованию между потребителем и изготовителем, если шумовые испытания необходимы, уровни шума, генерируемого испытуемым насосом, должны соответствовать ГОСТ Р 51401 и ГОСТ Р 51402 или ГОСТ 30457, или ГОСТ 23941.

6.4 Заключительная проверка

Заключительная проверка проводится для подтверждения выполнения объема поставки в соответствии с заказом потребителя, включая идентификацию компонентов, окраску, консервацию и документацию.

7 Подготовка к отгрузке

7.1 Уплотнение валов

Мягкий сальник и механическое уплотнение монтируются в насос, если не оговорено иное. Если в камере сальника отсутствует набивка, необходимо надежно прикрепить ярлык с предупреждением.

7.2 Хранение и подготовка к транспортированию

Перед отгрузкой все внутренние полости и детали, выполненные из материалов, не устойчивых к коррозионному воздействию окружающей среды, должны быть осушены и обработаны водоотталкивающим, антикоррозионным покрытием.

Внешние поверхности, за исключением механически обработанных поверхностей, должны быть окрашены изготовителем. Элементы из нержавеющей стали допускается не окрашивать. Нижняя сторона опорных плит должна быть подготовлена для заливки раствором.

Внешние обработанные поверхности деталей из чугуна и углеродистой стали необходимо законсервировать.

Подшипники и корпуса подшипников следует защищать консервирующим маслом, которое совместимо со смазкой. Требуется надежно прикрепить к насосу ярлык, предупреждающий, что перед запуском насоса смазочное масло в корпусе подшипника должно быть дополнено до необходимого уровня.

Информация о предохранительных средствах и способах расконсервации должна быть надежно прикреплена к насосу. При наличии дополнительных инструкций необходимо надежно прикрепить их к соответствующим узлам.

7.3 Закрепление вращающихся узлов при транспортировании

Решение о закреплении вращающихся узлов с целью предотвращения повреждений подшипников, вызванных вибрацией во время транспортирования, принимает изготовитель. Предупреждения о закреплении/фиксации вращающихся узлов должны быть надежно закреплены на насосе.

7.4 Отверстия

Все фланцы и патрубки следует закрыть заглушками. Резьбовые соединения заглушаются пробками (см. 4.5.4). Все заглушки следует закрепить и опломбировать.

7.5 Трубопроводы и вспомогательное оборудование

Все трубопроводы и вспомогательное оборудование для предотвращения повреждений во время отгрузки или хранения необходимо подготовить соответствующим образом.

7.6 Идентификация

Насос и все его компоненты, поставляемые отдельно от насоса, должны иметь четкую и стойкую маркировку, содержащую идентификационный номер.

7.7 Инструкция по монтажу

Один экземпляр инструкции по монтажу должен быть упакован и отправлен изготовителем вместе с насосом.

Приложение А

(рекомендуемое)

Техническая спецификация центробежных насосов

А.1 Основные положения

Техническая спецификация является необходимой для описания центробежных насосов при:

- запросе, заказе и контроле договора потребителем;

- участии в тендере;

- производстве изготовителем.

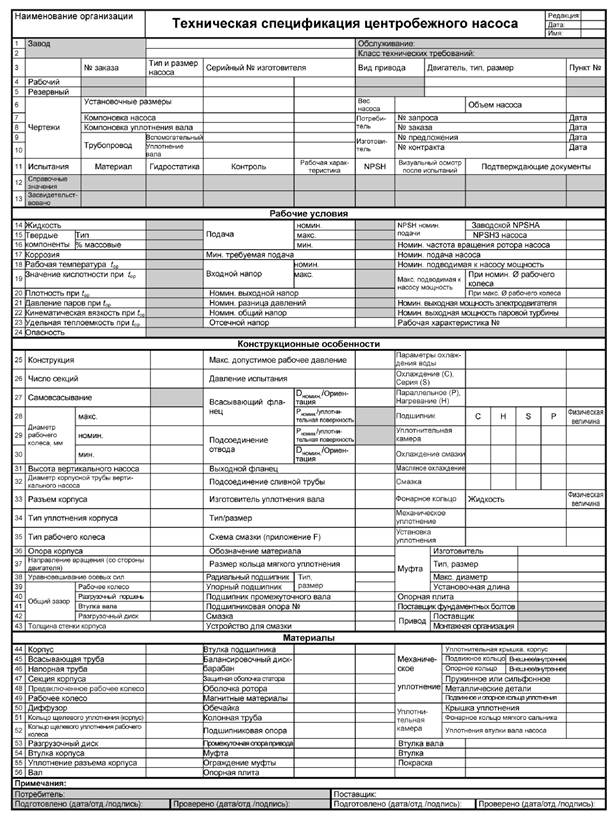

Техническая спецификация насоса составляется в соответствии с настоящим стандартом. Пример формы технической спецификации приведен на рисунке А.1*.

* В связи с особенностями российского производства структура спецификации, приведенной в данном приложении, может быть изменена.

Техническая спецификация с целью обеспечения большего количества места для внесения данных может быть увеличена и разделена на две страницы, но при этом нумерация строк в любом случае должна соответствовать стандартной технической спецификации.

Рисунок А.1 - Форма технической спецификации

А.2 Инструкция по заполнению технической спецификации

При заполнении технической спецификации следует:

- обязательные сведения отмечать крестиком (х) в соответствующей колонке;

- строки, заполняемые потребителем при заказе, отмечать заливкой;

- для отражения обязательных сведений, а также для отметок о пересмотре пунктов, в которые были внесены изменения или добавлена информация, использовать колонки бланка;

- для обеспечения обратной связи информации данной строки и позиции колонки использовать следующий ключ: «линия хх/уу», где хх - номер строки, уу - номер колонки:

а) для трех колонок:

|

|

|

Колонка 1 |

|

Колонка 2 |

|

Колонка 3 |

|

|

30 |

|

|

× |

|

|

|

30 |

Например, линия 30/2: строка № 30/колонка № 2.

b) для двух колонок:

|

|

|

Колонка 1 |

|

Колонка 2 |

|

|

56 |

× |

|

|

|

56 |

Например, линия 56/1: строка № 56/колонка № 1.

с) для одной колонки:

|

|

|

Колонка 1 |

|

|

7 |

× |

|

7 |

Например, линия 7: строка № 7

Детальное пояснение конкретных терминов приведено в таблице А.1.

Таблица А.1

|

Термин |

Пояснение |

|

|

1/1 2/1 |

Предприятие |

Способ размещения, месторасположения, эксплуатации, строения или другие характеристики |

|

1/2 |

Обслуживание |

Рабочие условия, например: - насос подачи горячей воды; - насос сточных вод; - пожарный насос; - циркуляционный насос; - осушительный насос и пр. |

|

2/2 |

Класс технических требований |

Например, класс I, II или III |

|

3/2 4/2 |

Вид привода |

Краткая характеристика приводится в примечании |

|

7/1 8/1 |

Потребитель |

Название компании |

|

9/2 10/2 |

Изготовитель |

Название компании |

|

11 по 13 |

Испытания |

Компания или уполномоченный, который должен выполнять различные испытания, например изготовитель; на соответствие каким стандартам (51) проводятся испытания и имя лица, уполномоченного на засвидетельствование испытаний |

|

14/1 |

Жидкость |

Достаточно точные характеристики (обозначение) жидкости. Если используется смесь, ее состав должен быть приведен в примечаниях |

|

14/3 |

Надкавитационный напор (NPSH), имеющийся на номинальном режиме (номинальная подача) |

Может возникнуть необходимость в принятии во внимание условий имеющегося NPSHA |

|

15/1 16/1 |

Содержание твердых частиц |

Вид и размер зерна твердых элементов в жидкости, их количество в массовом проценте от жидкости, характеристика зерна (круглое, кубическое, продолговатое) и плотность твердой фазы (кг/дм3), другие специфические свойства (например, способность к коагуляции) приводятся в примечании |

|

17/1 |

Коррозия |

Коррозионные компоненты жидкости |

|

18/2 19/2 |

Входной напор |

Максимальное давление на входе во время работы, например, изменение уровня, давления системы и пр. |

|

19/3 |

Максимальная подводимая к насосу мощность при номинальном диаметре рабочего колеса |

Максимальная мощность насоса, рекомендуемая для заданного диаметра рабочего колеса и определенная для заданных плотности, вязкости среды и скорости вращения рабочего колеса |

|

20/3 |

Максимальная подводимая к насосу мощность при максимальном диаметре рабочего колеса |

Максимальная мощность насоса, рекомендуемая для максимального диаметра рабочего колеса и определенная для заданных плотности, вязкости среды и скорости вращения рабочего колеса |

|

21/3 |

Расчетная мощность двигателя |

Определяется условиями: a) режим и метод работы; b) положение рабочей точки на диаграмме; c) потери трения в уплотнении вала; d) циркуляция жидкости механического уплотнения; e) усредненные свойства (твердые включения, плотность, вязкость) |

|

22/2 |

Номинальный общий напор |

Максимальный напор для данного рабочего колеса |

|

24/1 |

Опасность |

Например, пожароопасность, токсичность, пахучесть, едкость, радиоактивность |

|

33/1 |

Разъем корпуса |

Радиальный, осевой, параллельно оси вала |

|

34/2 |

Тип/размер (уплотнение вала) |

Для механического уплотнения: - тип: разгруженное (В); неразгруженное (U); с сильфоном (Z); - размер: номинальный диаметр (в мм) вала или уплотнения, основанного на диаметре вала, проходящего через неподвижное кольцо (ОСТ 26-06-1493- 87 [3]). Для заполняемого пространства: - размер: диаметр полости уплотнительной камеры согласно ОСТ 26-06-1493-87 [3] |

|

35/1 |

Тип рабочего колеса |

Например, закрытый, открытый, канальный и пр. |

|

36/1 |

Опора корпуса |

Например, по оси вала, по лапам, кронштейн |

|

38/2 |

Тип, размер радиального подшипника |

Включая внутренний зазор |

|

39/2 |

Тип, размер упорного подшипника |

Включая внутренний зазор |

|

42/2 |

Смазка |

Тип смазки, например, масло, масло под давлением, смазочное вещество (консистентная смазка) и пр. |

|

43/2 |

Устройства для смазки |

Масляный насос, пресс-масленка, уровнемер для масла, смазочный стакан, смотровое стекло со шкалой и пр. |

|

43/1 |

Толщина стенки вращающейся/неподвижной оболочки |

Например, подшипник осевого усилия, балансирующий диск/барабан, балансировочное отверстие, оппозитное рабочее колесо |

|

42/3 43/3 |

Привод |

Для большей информативности использовать дополнительный лист спецификации или примечания |

Приложение В

(справочное)

Внешние силы и моменты, прикладываемые к патрубкам (фланцам) насоса

В.1 Основные положения

Силы и моменты, приложенные к патрубкам (фланцам) насоса при присоединении трубопровода, могут вызвать несоосность валов насоса и привода, деформацию и превышение предельных нагрузок в корпусе насоса или в болтовом креплении насоса к опорной плите.

В данном приложении предложен простой метод проверки допустимости нагрузок, переданных насосу трубопроводом. Проверка проводится на основе:

- вычисленных проектировщиком трубопровода нагрузок (сил и моментов);

- максимально допустимых величин нагрузок трубопроводов на патрубки (фланцы) для различных групп насосов в зависимости от их размера и способа установки.

Примечание - Этот метод является частью результатов исследований и испытаний, проведенных в пределах EUROPUMP (Европейский комитет изготовителей насоса) при поддержке специалистов по трубопроводу. Конечные результаты опубликованы как отчет CEN [11]. Коэффициенты, приведенные в таблице В.5 для групп 1А, 1В и 3, выбраны для значений сил и моментов, практически равных приведенным величинам в отчете CEN. Классификация насосов может отличаться от CEN.

Номер группы был определен в соответствии с конфигурацией насосов и наиболее часто используемых эксплуатационных режимов.

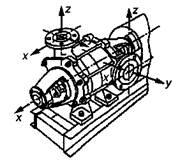

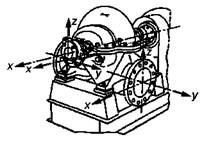

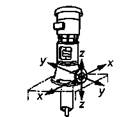

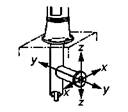

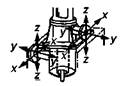

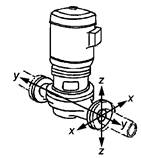

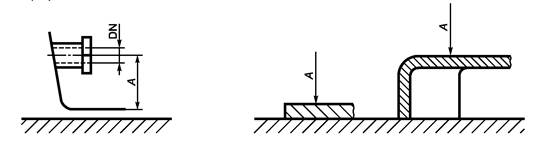

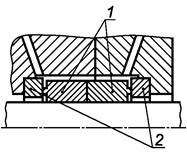

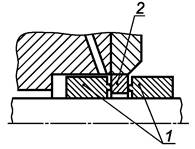

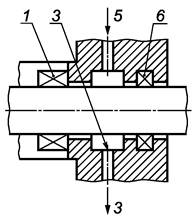

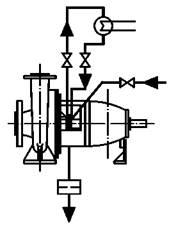

Характеристика групп горизонтальных насосов приведена в таблице В.1, а вертикальных - в таблице В.2.

Если определенное исполнение насоса не отражено в настоящих таблицах, изготовитель может отнести его к одной из групп по своему усмотрению, или в противном случае должно быть проведено согласование между потребителем и изготовителем в каждом конкретном случае.

В.3 Допустимые значения сил и моментов

В.3.1 Максимально допустимые силы и моменты для каждой группы насосов были установлены с применением соответствующих коэффициентов к базовым значениям, которые являются характерными для каждой группы насосов (см. таблицу В.5).

В.3.2 Базовые значения, приведенные в таблице В.3, применимы к каждому из фланцев насоса, учитывая расположение трех осей координат в зависимости от рассматриваемого фланца.

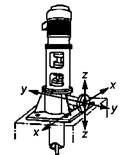

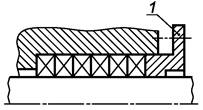

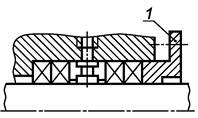

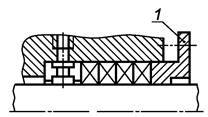

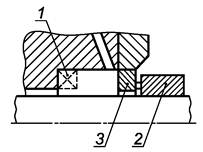

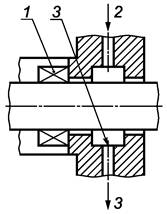

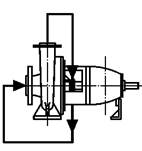

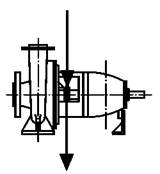

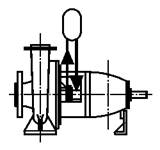

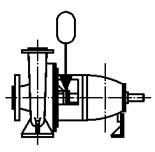

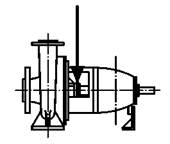

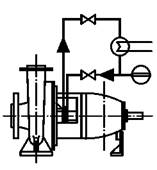

Таблица В.1 - Классификация групп горизонтальных насосов

|

Основная схема |

Фланец DN (шах) |

Материал |

|

|

1А |

|

200 |

Чугун |

|

1В |

Литая сталь |

||

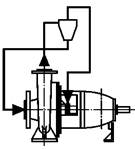

|

2 |

Св. 200 до 500 включ. |

Чугун |

|

|

3 |

|

200 |

Литая сталь |

|

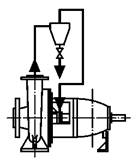

4А |

|

200 |

Чугун |

|

4В |

Литая сталь |

||

|

5А |

|

150 |

Чугун |

|

5В |

Литая сталь |

||

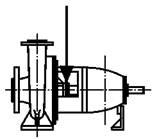

|

6А |

|

600 |

Чугун |

|

6В |

450 |

Литая сталь |

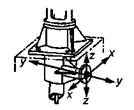

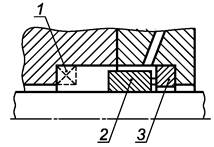

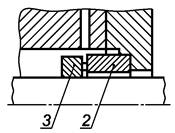

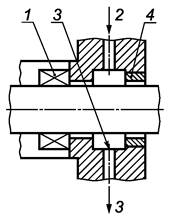

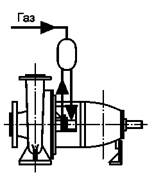

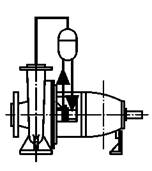

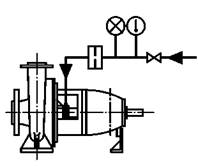

Таблица В.2 - Классификация групп вертикальных насосов

|

Основная схема |

Фланец DN (max) |

Материал |

||

|

10Аа, b) |

|

Погружной всасывающий патрубок |

От 50 до 600 включ. |

Чугун |

|

10Ва, b) |

Литая сталь |

|||

|

11Аа) |

|

» 50 » 600 » |

Чугун |

|

|

11Ва) |

Литая сталь |

|||

|

12Аа) |

|

От 40 до 350 включ. |

Чугун |

|

|

12Ва) |

Литая сталь |

|||

|

13Аа) |

|

» 40 » 350 » |

Чугун |

|

|

13Ва) |

Литая сталь |

|||

|

14Аа) |

|

|

Чугун |

|

|

14Ва) |

» 40 » 350 » |

Литая сталь |

||

|

15Аа) |

|

|

Чугун |

|

|

15Ва) |

» 40 » 350 » |

Литая сталь |

||

|

16А |

|

От 40 до 150 включ. |

Чугун |

|

|

16В |

» 40 » 200 » |

Литая сталь |

||

|

17А |

|

» 40 » 150 » |

Чугун |

|

|

17В |

» 40 » 200 » |

Литая сталь |

||

|

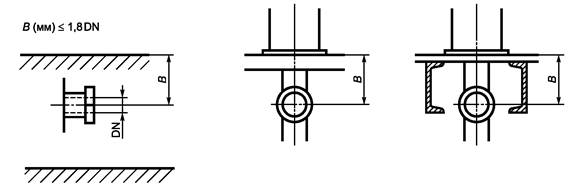

а) Допустимые значения сил и моментов для групп 10-15 согласно таблицам В.3 и В.6 действительны, только если расстояние между осевой линией и фланцем, к которому приложена нагрузка, находится в допустимых пределах, указанных ниже. A (mm) £ 1,5 DN

а) Фланец расположен над установочной или фиксирующей поверхностью