ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р МЭК |

ПЕЧАТНЫЕ УЗЛЫ ТРЕБОВАНИЯ К КАЧЕСТВУ

Часть 1

Общие технические требования

IEC 61192-1:2003

Workmanship requirements for soldered electronic assemblies

Part 1: General

(IDT)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Измерительно-информационные технологии» (АНО «Изинтех») на основе аутентичного перевода на русский язык стандарта, указанного в пункте 4. Перевод выполнен российской комиссией экспертов МЭК/ТК 91

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 «Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей», подкомитетом ПК-3 «Технология сборки и монтажа радиоэлектронных модулей»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1086-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 61192-1:2003 «Требования к качеству изготовления паяных печатных узлов. Часть 1. Общие технические требования» (IEC 61192-1 «Workmanship requirements for soldered electronic assemblies-Part 1: General»). Наименование стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 - 2004 (пункт 3.5).

Настоящий стандарт, являющийся одной из частей стандарта ГОСТ Р МЭК 61192 под общим названием «Печатные узлы. Требования к качеству», рекомендуется применять совместно с остальными, перечисленными ниже частями:

Часть 2 Поверхностный монтаж;

Часть 3 Монтаж в сквозные отверстия;

Часть 4 Монтаж контактов;

Часть 5 Доработка, модификация и ремонт.

В справочном приложении ДА настоящего стандарта приведены сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации, которые рекомендуется использовать вместо ссылочных международных стандартов.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Настоящая часть стандарта ГОСТ Р МЭК 61192 содержит общие требования к качеству изготовления печатных узлов, которые могут включать в себя требования стандарта ГОСТ Р МЭК 61191-1 и связанных с ним технических требований. Требования к поверхностному монтажу, а также к монтажу в сквозные отверстия и к монтажу контактов изложены в стандартах ГОСТ Р МЭК 61192-2, ГОСТ Р МЭК 61192-3 и ГОСТ Р МЭК 61192-4, представляющих собой отдельные, но связанные между собой части стандарта.

ГОСТ Р МЭК 61192-1-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕЧАТНЫЕ УЗЛЫ.

ТРЕБОВАНИЯ К КАЧЕСТВУ

Часть 1

Общие технические требования

Soldered electronic assemblies.

Workmanship requirements.

Part 1. General technical requirements

Дата введения - 2011 - 07- 01

1 Область применения и цель

Настоящая часть стандарта ГОСТ Р МЭК 61192 устанавливает общие требования к качеству изготовления печатных узлов на печатных платах или на аналогичных монтажных основаниях.

Стандарт не распространяется на гибридные схемы, в которых металлизация проводников наносится прямо на керамическое основание или на керамическое покрытие металлического основания. Он распространяется на многокристальные модули, смонтированные на органических монтажных основаниях, но исключает их, если они монтируются на неорганических основаниях, таких как керамика или полупроводниковый материал.

Целью настоящих стандартов являются:

a) определение требований и руководящих принципов для обеспечения хорошего качества и надлежащего режима работы при подготовке, пайке, контроле и испытании электронных и электрических печатных узлов;

b) достижение высокого уровня выхода годных высококачественных изделий с помощью управления технологическими процессами при изготовлении;

c) предоставление правовых оснований для оптимального производства печатных узлов в соответствующих контрактах изготовителей и заказчиков.

2 Нормативные ссылки

Следующие нормативно-справочные документы являются важными для применения данного стандарта. Для датированных стандартов используется только указанное издание. Для недатированных стандартов используется последняя их редакция (включая любые поправки).

МЭК 60194 Проектирование, изготовление и сборка печатных плат. Термины и определения (IEC 60194, Printed board design, manufacture and assembly- Terms and definitions)

МЭК61188-1-1 Печатные платы и печатные узлы. Проектирование и применение. Часть 1-1. Общие требования. Приемлемая плоскостность для электронных сборок (IEC 61188-1-1, Printed boards and printed board assemblies - Design and use - Part 1-1: Generic requirements - Flatness considerations for electronics assemblies)

МЭК 61188-5-2 Печатные платы и печатные узлы. Проектирование и применение. Часть 5-2. Анализ соединений (посадочные места для монтажа компонентов). Дискретные компоненты (IEC 61188-5-2, Printed boards and printed board assemblies - Design and use - Part 5-2: Attachment (land/joint) considerations - Discrete components)

МЭК 61189-3 Методы испытаний электрических материалов, соединительных структур и сборок. Часть 3. Методы испытаний для соединительных структур (печатные платы) (IEC 61189-3, Test methods for electrical materials, interconnection structures and assemblies-Part 3: Test method for interconnection structures (printed boards))

МЭК 61190-1-1 Материалы для монтажа в электронных модулях. Часть1 -1. Требования к паяльным флюсам (I ЕС 61190-1-1, Attachment materials for electronic assemblies - Part 1-1.Requirements for soldering fluxes)

МЭК61191-1 Печатные узлы. Часть 1. Поверхностный монтажи связанные с ним технологии. Общие технические требования (IEC 61191-1, Printed board assemblies-Part 1: Generic specification - Requirements for soldered electrical and electronic assemblies using surface mount and related assembly technologies)

МЭК 61191 -2 Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования (IEC 61191-2, Printed board assemblies - Part 2: Sectional specification - Requirements for surface mount soldered assemblies)

МЭК 61191-3 Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования (IEC 61191-2, Printed board assemblies - Part 3: Sectional specification - Requirements for through-hole mount soldered assemblies)

МЭК 61191 -4 Печатные узлы. Часть 4. Монтаж контактов. Технические требования (IEC 61191-4, Printed board assemblies - Part 4: Sectional specification - Requirements for terminal soldered assemblies)

МЭК 61192-2 Печатные узлы. Требования к качеству. Часть 2. Поверхностный монтаж (IЕС 61192-2, Workmanship requirements for soldered electronic assemblies - Part 2: Surface-mount assemblies)

МЭК 61192-3 Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия (IEC 61192-3, Workmanship requirements for soldered electronic assemblies-Part 3: Through-hole mount assemblies)

МЭК 61192-4 Печатные узлы. Требования к качеству. Часть 4. Монтаж контактов (IEC 61192-4, Workmanship requirements for soldered electronic assemblies. - Part 4: Terminal assemblies)

МЭК 61249 (все части) Материалы для печатных плат и других соединяющих структур (IEC 61249 (all parts), Materials for printed boards and other interconnecting structures.)

МЭК 61340-5-1 Электростатика. Часть 5-1. Технические требования для защиты электронных устройств от электростатических явлений. Общие требования (IEC 61340-5-1, Electrostatics - Part 5-1: Specification for the protection of electronic devices from electrostatic phenomena - General requirements)

МЭК 61340-5-2 Электростатика. Часть 5-2. Технические требования для защиты электронных устройств от электростатических явлений. Руководство пользователя (IEC 61340-5-1, Electrostatics - Part 5-1: Specification for the protection of electronic devices from electrostatic phenomena - User guide)

МЭК 61760-2 Технология поверхностного монтажа. Часть 2. Условия транспортировки и хранения устройств поверхностного монтажа (SMD). Руководство по применению (IEC 61760-2, Surface mounting technology - Part 2: Transportation and storage conditions of surface mounting devices (SMD) - Application guide)

ИСО 9002 Системы качества. Модель для обеспечения качества в производстве, при установке и техническом обслуживании (ISO9002, Quality systems - Model for quality assurance in production, installation and servicing)

3 Термины и определения

В данной части ГОСТ Р МЭК 61192 применяются термины и определения из МЭК 60194 и следующее определение.

3.1 Новая конструкция (new design): Конструкция, которая ранее не монтировалась изготовителем.

4 Общие требования

4.1 Приоритеты

Если заказчик не устанавливает обязательность соблюдения всех требований (или конкретных пунктов) данного стандарта, например, в контракте на поставку, то соответствующие обязательные разделы и подразделы данного стандарта рекомендуется принимать к руководству. Контурные рисунки в данном стандарте предназначены для облегчения понимания текстовых требований. Текстовые требования имеют преимущественное значение.

4.1.1 Разрешение противоречий

Если заказчик предпочитает устанавливать соблюдение всех или некоторых обязательных требований данного стандарта, то:

а) в случае противоречия между текстом данного стандарта и применяемыми документами, приводимыми в данном стандарте, необходимо обратиться к стандарту ГОСТ Р МЭК 61191-1 для выбора надлежащих приоритетов и к стандартам ГОСТ Р МЭК 61191-2, ГОСТ Р МЭК 61191-3 и ГОСТ Р МЭК 61191-4 для технических требований. Однако ничто в данном стандарте не отменяет применяемых законов и норм;

b) в случае противоречия между требованиями данного стандарта и разработанными заказчиком чертежом (чертежами) и требованиями изготовитель должен руководствоваться последними. Если существует противоречие между требованиями данного стандарта и чертежом (чертежами) или требованиями, которые не были утверждены заказчиком, последние должны быть представлены заказчику для утверждения. После их утверждения решение о принятии (или изменениях) должно быть подтверждено документально, например примечанием должностного лица об исправлении или равносильной пометкой на чертеже (чертежах) или требованиях, которыми в последующем руководствуются;

c) если требования применяемой заказчиком документации менее строгие, чем применяемые обязательные пункты в стандартах ГОСТ Р МЭК 61191-1, ГОСТ Р МЭК 61191-2, ГОСТ Р МЭК 61191-3 и ГОСТ Р МЭК 61191-4 или пункты данного стандарта, ни поставщик, ни заказчик не должны требовать соблюдения данного стандарта или любых стандартов, приведенных в данном разделе, без обозначения конкретных разделов и относящихся к ним понижений в каждом требовании и в каждой такой претензии.

4.1.2 Интерпретация требований

Если пользователь задает соблюдение обязательных требований данного стандарта, то:

a) если заказчиком не указано иное, то слова «должен», «следует» означают, что требование является обязательным. Отклонение от любого «обязательного» требования требует письменного принятия данного отклонения заказчиком, например зафиксированного на сборочном чертеже, в требованиях или в положении контракта;

b) слова «рекомендуется», «допускается» отражают рекомендации и руководство соответственно и используются всякий раз, когда предназначены для выражения необязательных положений.

4.1.3 Классификация

Введение классификации изделий позволяет заказчику выбирать требования к рабочим характеристикам в соответствии с конечной областью применения.

Данный документ устанавливает классификацию электронных и электрических печатных узлов в соответствии с их назначением в используемой аппаратуре. Подраздел 4.3 ГОСТ Р МЭК 61191-1 определяет три основных класса, отражающие работоспособность, требования к эксплуатационным характеристикам и периодичность проверок (контроля/испытаний). Следует признать, что печатные узлы могут одновременно относиться к разным классам.

Заказчик печатных узлов является ответственным за определение класса, к которому принадлежит изделие. В контракте, где необходимо, следует задавать требуемый класс и должны быть указаны любые исключения или дополнительные требования к параметрам.

Класс А: Электронные изделия общего назначения

Включает в себя товары широкого потребления, персональные компьютеры и периферийные устройства, электронные модули и блоки, функционирующие в составе общих комплексов.

Класс В: Специализированная электронная аппаратура

Включает в себя коммуникационную аппаратуру, сложные вычислительные средства и электронную аппаратуру, для которых требуется высокое качество и длительный срок службы и для которых желательна, но не обязательна, бесперебойная эксплуатация. Эксплуатация в условиях внешних воздействий, определенных заказчиком, не должна приводить к отказам.

Класс С: Электронная аппаратура ответственного назначения

Включает в себя все виды аппаратуры, для которых требования к надежности функционирования являются обязательными. Отказ аппаратуры недопустим, условия эксплуатации, заданные заказчиком, могут быть исключительно жесткими, аппаратура должна функционировать в любое время включения. К таким, например, относятся системы жизнеобеспечения или другие ответственные системы.

Состояние изделия каждого класса подразделяется на следующие три состояния качества изготовления.

a) Заданное состояние - эталон режима работы и качества изготовления, который должен быть целью для всех нормальных операций производственного процесса: категория «годно».

b) Допустимое состояние - состояние с минимально допустимым качеством изготовления, которое без ремонта и доработки допустимо для поставки заказчику или, если это необходимо, на следующий участок изготовления. Если частота отклонений от требований данного стандарта возрастает для значительного объема производства (что установлено предварительно определенными пределами управления технологическим процессом), то данный факт рекомендуется считать основанием для беспокойства и необходимости корректирующих действий: категория «годно».

с) Недопустимое состояние - случай, который требует корректировки с применением надлежащей доработки (или выбрасывания в отходы) и должен быть официально отмечен как дефект качества и управления технологическим процессом. Считается вероятным, что данный случай представляет технологический процесс неприемлемым, а изделие впоследствии - ненадежным: категория «не годно».

Первое обнаружение недопустимого состояния подразумевает, что все другие состояния, предшествующие недопустимому состоянию, являются допустимыми. Например, если недопустимое состояние устанавливается как «10 % или больше поверхности не смачивается», то это означает, что если 9 % поверхности не смачивается, то это допустимое состояние в применимом классе.

Недопустимое состояние для класса А автоматически подразумевает недопустимое состояние для классов В и С. Недопустимое состояние для класса В подразумевает недопустимое состояние для класса С.

Изготовитель несоответствующего изделия должен принять решение о доработке, ремонте, применении в настоящем виде или утилизации, исходя из требований проекта, эксплуатации или заказчика.

Для принятия правильного решения рекомендуется провести фактическую оценку количества материала, монтажа и ориентации компонентов или размеров галтелей припоя.

Рекомендуется, не возлагать на контролера выбор класса для проверяемой детали, а предоставлять ему документацию, которая задает данный класс.

Решения о приемке и/или отбраковке изделия должны быть основаны на контракте, конкретных технических требованиях, и нормативной документации. Иногда можно применять введенные допущения для минимизации риска появления отклонений или дефектов в последующих технологических процессах.

4.2 Управление технологическим процессом

4.2.1 Дефекты и индикаторы отклонений технологического процесса

В таблице 2 стандарта ГОСТ Р МЭК 61191-1, таблице 1 стандарта ГОСТ Р МЭК 61191-2, таблице 2 стандарта ГОСТ Р МЭК 61191-3 и в таблице 3 стандарта ГОСТ Р МЭК 61191-4 перечислены типичные недопустимые дефекты, которые требуют устранения, например доработки или ремонта. Изготовитель является ответственным за обозначение других зон риска и за устранение причин дефектов. Такие проблемные зоны рекомендуется указывать на сборочном чертеже. В отличие от перечисленных недопустимых дефектов аномалии и разбросы внутри «допустимых» пределов рассматриваются как индикаторы отклонений технологического процесса и должны контролироваться, если наблюдается их появление. Решения об отклонениях технологического процесса, обнаруженных в ходе изготовления и контроля, не требуется.

4.2.2 Требования к управлению и совершенствованию технологического процесса

Стандарт ГОСТ Р МЭК 61191-1 требует применять методики управления технологическим процессом

при выполнении и оценке технологических процессов, используемых для создания электрических и электронных печатных узлов. По соглашению с заказчиком допускается освободить изготовителя или сборщика от выполнения точных оценок и проверок, подробно изложенных в данном стандарте, на соответствие уровню качества при условии, что имеются объективные данные о наличии действующего и всестороннего плана усовершенствования технологического процесса.

Должны быть продемонстрированы средства управления качеством проекта, материалов и компонентов и средства управления машинизированными операциями.

Планы усовершенствования технологических процессов не обязательно требуют статистических методов управления технологическим процессом при условии, что имеются данные, демонстрирующие альтернативный сбор информации, обратную связь, процедуры и методы корректирующих воздействий.

4.2.3 Область применения требований

Действующие требования данного стандарта должны в обязательном порядке прилагаться ко всем соответствующим субконтрактам и заказам на поставку каждым изготовителем или поставщиком комплектующих изделий и материалов. Изготовитель или поставщик не должен устанавливать или допускать никаких отклонений отданных требований в субконтрактах или заказах на поставку, кроме тех, которые утверждены заказчиком.

Если не указано иное, то требования данного стандарта не распространяются на покупку стандартных (каталожных) изделий. Однако изготовители данных изделий могут выполнять данные требования соответствующим образом.

4.2.4 Проекты

4.2.4.1 Новые проекты

Рекомендуется руководствоваться разделом 3 и подразделом 5.1.

4.2.4.2 Действующие проекты

Не рекомендуется использовать требования данного стандарта как исключительную причину для переработки уже существующего утвержденного проекта. Однако если существующие проекты подвергаются изменениям, которые влияют на конфигурацию аппаратуры, то проект должен быть пересмотрен и должны быть введены изменения, утвержденные заказчиком и предусматривающие наиболее рациональное соответствие требованиям стандарта.

4.2.5 Квалификация персонала

К персоналу должны предъявляться следующие требования:

a) все руководители, операторы и персонал ОТК могут быть допущены к выполнению соответствующих производственных заданий только при наличии необходимого профессионального опыта;

b) поддержание квалификации персонала на необходимом уровне должно подтверждаться объективными данными, доступными для ознакомления: документами о проверке выполнения профессиональных обязанностей, о повышении квалификации персонала, о проверке знания требований, входящих в настоящий стандарт.

Примечание -Дополнительная информация по данным вопросам может быть получена в стандартах ИСО 9001, ИСО 9002. Подробные сведения о соответствующих видах обучения приведены в разделе 21 настоящего стандарта.

4.2.6 Электростатический разряд (ЭСР)

Программа защиты от электростатического разряда должна соответствовать стандартам МЭК 61340-5-1 и МЭК 61340-5-2. Документально оформленные процедуры и мероприятия для предотвращения электростатических разрядов, направленные на защиту электрических и электронных деталей, компонентов, печатных узлов и оборудования, чувствительных к ЭСР, должны проводиться (но не ограничиваться данными периодами) во время:

a) входного контроля изделий;

b) комплектования и хранения плат, компонентов и деталей;

c) изготовления и доработки;

d) циклов проверки и испытания;

e) хранения, упаковки и перевозки готовых изделий;

f) транспортировки и установки;

Процедуры анализа отказов из-за ЭСР должны быть документированы и доступны для экспертизы.

4.3 Производственное оборудование

4.3.1 Чистота рабочего места

Рабочее место должно удовлетворять следующим требованиям:

a) чистота и параметры окружающей среды на всех рабочих местах должны поддерживаться на уровнях, которые предотвращают загрязнение или порчу паяльных инструментальных средств, материалов и поверхностей, предназначенных для пайки;

b) принятие пищи, питье, применение табачных изделий и лекарств на рабочих местах должны быть запрещены.

4.3.2 Средства контроля окружающей среды

Рекомендуется, чтобы производственное помещение, где проводится пайка, имело соответствующую защищенность, в нем рекомендуется контролировать и поддерживать требуемую температуру и влажность, а также повышенное давление.

Для удобства работы оператора и поддержания состояния паяемости рекомендуется поддерживать температуру в диапазоне от 18 до 30 °С, а относительную влажность не выше 70 %. Для управления технологическим процессом там, где это необходимо, рекомендуется применять более узкие диапазоны допускаемой температуры и влажности, например при нанесении припойной пасты или клея.

В условиях, где относительная влажность уменьшается до 30 % и ниже, изготовитель должен проверять соответствие требованиям мер по предотвращению электростатических разрядов и достаточность уровня влажности для использования флюса и нанесения припойной пасты.

4.3.3 Освещение

Освещение на рабочих поверхностях ручной пайки и поверхностях, предназначенных для технического контроля, должно быть не менее 1000 лм/м2.

4.3.4 Полевые условия

При работе в полевых условиях, где нельзя эффективно добиться условий окружающей среды, требуемых настоящим стандартом, должны быть предприняты специальные меры предосторожности для получения максимального качества паяных соединений и для минимизации воздействий окружающей среды на операцию, проводимую на аппаратуре.

4.3.5 Чистые помещения

Сборка электронных изделий может потребовать применения чистых помещений, обеспечивающих соблюдение требований данного стандарта в условиях производства. При необходимости уровень чистоты помещения должен согласовываться между заказчиком и изготовителем или сборщиком.

4.3.6 Техническое обслуживание оборудования

Производственные технологические установки для выполнения процессов сборки, пайки и испытаний должны проходить регламентное техническое обслуживание для обеспечения производительности и эффективности, соответствующих параметрам, установленным их изготовителями. Графики и процедуры технического обслуживания должны подтверждаться документами.

4.4 Идентификация технологического процесса

4.4.1 Конструктивные форматы печатных узлов и последовательности технологических процессов

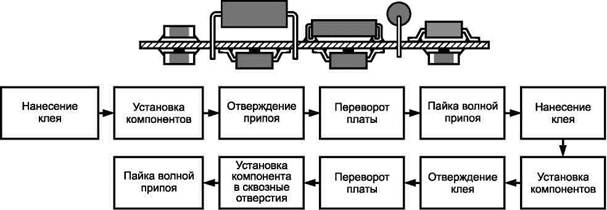

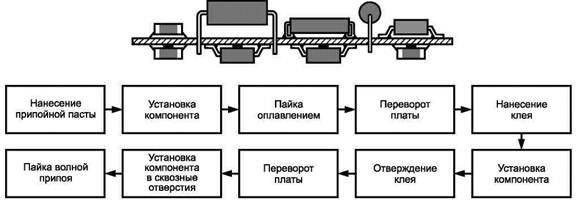

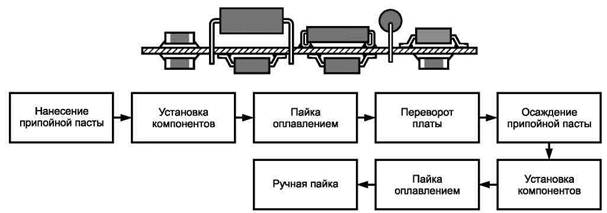

Примеры пяти основных конструкций печатных узлов, для которых применимы требования настоящего стандарта, показаны на рисунках 1 - 5 вместе с присущими им типовыми последовательностями технологических процессов.

Рисунок

1 - Односторонний печатный узел с поверхностным монтажом (ПМ) компонентов

поверхностного

монтажа (КПМ). Пайка только оплавлением

Рисунок 2 - Односторонний печатный узел. Пайка только погружением

Примечание - Если после операций групповой пайки погружением или волной припоя необходимо проводить ручную установку и пайку компонентов с выводами, то, возможно, металлизированные сквозные отверстия, предназначенные для данных компонентов, потребуется покрывать легко снимающейся защитной маской, которая предохранит данные отверстия от заполнения припоем. (См. 19).

Рисунок

3 - Двусторонний печатный узел с комбинированной технологией монтажа. Пайка

оплавлением

и пайка погружением или волной припоя

Рисунок

4 - Двусторонний печатный узел с комбинированной технологией монтажа. Пайка

оплавлением

и ручная пайка

Рисунок

5 - Двусторонний печатный узел с комбинированной технологией монтажа.

Пайка только погружением

4.4.2 Маркировочные знаки или присвоение серийных номеров

Как минимум, каждый печатный узел должен маркироваться или отмечаться способом, который обеспечивает выполнение оперативного контроля изделий с классом, заданным как изготовителем, так и заказчиком. Для изделий класса С все элементы, являющиеся частью печатного узла, должны отслеживаться по отдельным сопроводительным документам.

4.4.3 Регистрация изменений

Для сокращения риска появления ошибки в производстве рекомендуется контролировать обозначения всех чертежей и другие данные на отдельные изделия, а также извещения на их модификацию или изменения, как для изделий, так и для относящегося к ним программного обеспечения системы управления установкой компонент одним и тем же подразделением в рамках сборочного производства.

4.4.4 Состояние незавершенного производства

Все печатные узлы, включая печатные узлы на каждом этапе изготовления и печатные узлы, возвращенные для доработки или возвращенные заказчиком для ремонта, должны иметь при себе средства идентификации их состояния, например, ожидание визуального осмотра, отказ при первом внутрисхемном контроле, ожидание ремонта.

Для изделий класса С данная идентификация должна включать в себя запись о каждом дефекте при прохождении последовательных проверок и испытаний (а также запись об успешном их прохождении). Рекомендуется, чтобы индикаторы (например, метки, нанесенные цветной краской вдоль края платы, или маркировочные бирки) были хорошо видимы человеческим глазом без применения увеличения.

4.4.5 Персональная безопасность

Работник должен быть уверен, что вся важная информация о безопасности персонала, связанная с эксплуатацией оборудования и обращением с материалами, компонентами и основаниями печатных плат, была получена от поставщиков и передана по назначению.

5 Подготовка к технологическому процессу

5.1 Проверки проекта

Данная задача применяется к каждому отдельному проекту платы и включает в себя перечисленные ниже проверочные действия, необходимые для обеспечения удовлетворительных эксплуатационных характеристик автоматического оборудования и удовлетворительного качества ручного труда. Перечень проверок не является всеобъемлющим и не затрагивает всех аспектов надежности.

5.1.1 Конструкции печатных узлов всех типов

a) Конструкция платы соответствует нормам ориентации и зазора установки компонентов, применяемым для планируемых технологических процессов пайки и сборки, и позволяет обеспечивать требования к заданному расположению компонентов после пайки и к контурам их паяных соединений, приведенные в серии стандартов ГОСТ Р МЭК 61191.

b) Если печатный узел предназначен для пайки волной припоя или пайки протягиванием по поверхности припоя и на ней устанавливаются компоненты, нуждающиеся в предварительном нагреве с температурой 100 °С (или ниже) перед ванной с припоем (например, безвыводные многослойные керамические конденсаторы), то на печатном узле предусмотрено свободное от компонентов пространство, достаточное для опорного поддерживающего устройства, предотвращающего ее прогиб.

c) Конфигурации контактных площадок и связанных с ними токопроводящих дорожек обеспечивают теплоизоляцию от подсоединенных тепловых масс, а также возможность ручной пайки и доработки при минимальной комбинации времени-температуры.

d) Печатная плата и ее заданные размеры, плоскостность, покрытия и фоторезисты и заданные компоненты соответствуют требованиям используемых технологических процессов и технологическому оборудованию без ухудшения надежности печатного узла (в случае сомнения, рекомендуется потребовать письменное подтверждение поставщика).

e) Распределение медных слоев и конструкция слоя заземления сбалансированы таким способом, при котором достигается наиболее возможная плоскостность платы после пайки. Большие медные участки рекомендуется выполнять в виде сетки (например, слои заземления, слои питания) для сокращения риска расслоения.

f) Имеется достаточный зазор около каждого компонента, позволяющий применять для доработки соответствующие метод и инструменты, рекомендуемые изготовителем (см. 18.5).

g) Все зонды для «внутрисхемного» и другого контроля могут контактировать с платой без касания любого паяного соединения, вывода и корпуса компонентов, и соответствующие требования удовлетворяются. См. раздел 17.3.

h) Имеющееся аппаратные средства для внутрисхемного контроля имеют достаточное число узлов для удовлетворения требований, предъявляемых к испытаниям, основанным на проведении проверки (предпочтительно за один проход) всех требуемых компонентов.

i) В рамках ограничений имеющихся знаний, юридических требований безопасности и соответствующих национальных и международных технических нормативов предлагаемый проект будет допустимо безопасным при эксплуатации в окружающей среде, для которой он был разработан.

Анализ опасности и риска полезен при проведении оценки данной проблемы и является обязательным в некоторых случаях. При необходимости рекомендуется предоставить заказчику соответствующие предостережения.

5.1.2 Конструкции печатных узлов поверхностного монтажа

a) Применяются проверки конструкции, изложенные в 5.1.1.

b) Проводящий рисунок позволяет использовать запланированную припойную пасту и оборудование для нанесения клея с приемлемой скоростью и качеством.

c) При планировании групповой пайки оплавлением конфигурации контактных площадок для небольших компонентов с двумя, тремя и четырьмя выводами имеют сбалансированные тепловые массы и уравновешенные воздействия поверхностного натяжения, предотвращающие нежелательное перемещение во время пайки.

d) Проводящий рисунок допускает достаточный изоляционный промежуток для установки компонентов поверхностного монтажа, визуального осмотра корпусов компонентов и паяных соединений до и после пайки и для проведения электрических проверок печатных узлов с помощью измерительных зондов во время внутрисхемного и/или функционального контроля.

e) Паяные соединения компонентов поверхностного монтажа расположены на достаточном расстоянии от линий разлома, когда печатные узлы мультиплицируются на заготовке.

f) Контактные площадки для измерительных зондов расположены с промежутками, позволяющими использовать прочные надежные измерительные зонды, например, на расстоянии не менее 2,5 мм друг от друга (должны быть выполнены требования раздела 17).

g) Проектируемая испытательная схема и поддерживающая испытательная конструкция не ухудшают структуру и функционирование печатного узла; чрезмерные напряжения питания и механические усилия измерительных зондов (даже при искривлении, короблении или изгибе) не приводят к деформации платы после монтажа.

h) В случае применения безвыводных многослойных керамических конденсаторов длина контактных площадок достаточна для обеспечения требований стандарта ГОСТ Р МЭК 61191 -2. См. МЭК 61188-5-2.

i) При планировании оптического совмещения на печатном оборудовании или на оборудовании автоматической установки компонентов реперные знаки, нанесенные на платы, подходят для используемого оборудования, например, по размерам, формам, конечному покрытию и контрастности изображения.

5.1.3 Конструкции печатных узлов, требующих комбинированной технологии с применением автоматической установки и вставки

a) Применяются проверки конструкции, изложенные в 5.1.1 и 5.1.2.

b) Вокруг компонентов поверхностного монтажа имеется достаточный зазор, предотвращающий их повреждение во время последующих операций вставки компонентов в сквозные отверстия, обрезания и загиба выводов.

5.2 Требования к компонентам и их приобретение

В целях обеспечения гарантии того, что все поставляемые компоненты «подходят по назначению», и чтобы свести возможную доработку до минимума, рекомендуется выполнять следующие требования к качеству изготовления.

5.2.1 Применение и процессы обработки покупных изделий

Подразделению, отвечающему за снабжение, рекомендуется до размещения контрактов и закупок по контрактам проинформировать сборщика об области применения изделия и соответствующих требованиях к климатическим и механическим испытаниям. Сборщику рекомендуется передать эту информацию поставщикам, а также проинформировать их о планируемой технологии сборки и соответствующих температурно-временных циклах и методах очистки, которым будут подвергаться компоненты, включая доработку паяных соединений и любую последующую операцию, необходимую для монтажа на обеих сторонах платы.

5.2.2 Тип корпуса компонента

Сборщику рекомендуется убедиться, что покупные компоненты заказываются для поставки в корпусах, для которых была разработана конструкция платы (см. примеры на рисунках 6 и 7).

|

а - чип-резистор |

b - керамический |

c - электролитический конденсатор в литом пластмассовом корпусе |

|

|

d - электролитический конденсатор с радиальными выводами |

е - подстроечный чип-реэистор |

||

Рисунок 6 - Типовые конструкции корпусов пассивных и активных компонентов поверхностного монтажа

|

а - диод, корпус MELF |

b - диод, корпус SO |

c - транзистор, корпус SO (SOT 23) |

|

|

|

|||

|

d - транзистор, корпус SO (SOT 143) |

е - транзистор средней мощности, корпус SO (SOT 223) |

||

|

|

|

||

|

f - интегральная схема, корпус SO |

g - интегральная схема, корпус SOJ |

||

|

|

|

||

|

h - безвыводной пластмассовый кристаллодержатель (PLCC) |

i - корпус Quad pack |

||

|

|

|||

|

j - квадратный плоский корпус (PQFP) |

|||

Рисунок 7 - Типовые конструкции корпусов полупроводниковых компонентов поверхностного монтажа

Кроме того, их упаковка, например, на лентах-бобинах, в тубусах, лотках или кассетах в случае рассыпных компонентов, должна быть удобна для работы автоматического сборочного оборудования, устанавливающего компоненты с монтажом в отверстия, или автомата для установки компонентов поверхностного монтажа.

5.2.3 Транспортная упаковка компонентов

Для обеспечения наилучшего сохранения паяемости рекомендуется, чтобы транспортная упаковка паяемых компонентов сохраняла низкую относительную влажность и защищала их от атмосферных загрязнений во время транспортировки и любого временного хранения, например, на складах поставщика. Везде, где практически осуществимо, рекомендуется избегать контакта между материалами выводов или поверхностями выводов и мягкими пластиковыми материалами, такими как полиэтилен, липкая лента. Также не рекомендуется проводить транспортировку и хранение негерметично упакованных бобин, тубусов или кассет в коробках из гигроскопичных материалов, таких как картон.

В частности, не рекомендуется, чтобы упаковка для керамических конденсаторов и небольших компонентов допускала соударения незакрепленных компонентов между собой и их механические повреждения.

5.2.4 Дата изготовления и толщина покрытия припоем

Когда необходимо, сборщику рекомендуется выяснять дату изготовления компонентов, гарантируемую минимальную толщину паяемого покрытия и метод его нанесения. Данная информация поможет при определении их годности для получения высокого выхода годных изделий после пайки.

Рекомендуемая минимальная толщина покрытия припоем на любом выводе равна 6 мкм для компонентов, которые используются в течение 12 месяцев после изготовления, и 8 мкм - при более продолжительном периоде хранения. Для покрытий без припоя может потребоваться другая минимальная толщина.

5.3 Требования к печатным платам и их приобретение

В целях обеспечения гарантии того, что поставляемые основания или печатные платы «подходят по назначению» и позволяют свести доработку в случае ее необходимости до минимума, рекомендуется выполнять следующие требования к качеству изготовления.

5.3.1 Задание характеристик печатных плат

Помимо геометрических размеров и допустимых отклонений для размеров плат, токопроводящих дорожек, контактных площадок и отверстий, в требованиях рекомендуется указывать, как минимум:

- необходимые материалы основания плат;

- толщину проводников при поставке (особенно для проводников с малым шагом); -тип и диапазон толщин покрытия припоем;

- формы, типы и конечное покрытие маркировочных знаков, применяемые для оптического распознавания;

- тип, толщину и точность совмещения фоторезиста;

- применяемое конечное покрытие;

- требования к геометрии мультиплицирования (например, ширину и расположение выступов, пазов, скрайбирования) и плоскостности несмонтированного основания печатной платы. См. МЭК 61188-1-1.

5.3.2 Уведомление сборщиков и поставщиков

Перед закупкой заказчику рекомендуется проинформировать изготовителя об условиях эксплуатации или классификационном классе изделия и соответствующих данному классу технических требованиях к климатическим и механическим испытаниям. Сборщику рекомендуется передать эту информацию поставщикам, а также проинформировать их о планируемой технологии монтажа, соответствующих температурно-временных циклах и методах очистки, которым будет подвергаться основание печатной платы или плата, включая доработку паяных соединений и любую последующую операцию, необходимую для монтажа на обеих сторонах платы.

5.3.3 Соответствие требованиям, обеспечивающим высокий выход годных печатных узлов В целях обеспечения гарантии того, что основания или платы поступают в состоянии, пригодном для

высокого выхода годных печатных узлов после операций установки и пайки изготовителю рекомендуется учесть следующие факторы:

a) изготовителю рекомендуется удостовериться, что требования к покрытию и паяемости поверхностей контактных площадок, применяемых поставщиками к их изделиям, соответствуют применяемому методу установки и пайки;

b) при оптическом измерении оптические характеристики поверхности, а также метод нанесения покрытия припоем, плоскостность и диапазон толщин покрытия припоем (если отделочное покрытие представляет собой припой), являются важными параметрами;

c) не рекомендуется превышать допустимый срок хранения антиоксидантных покрытий и покрытий предварительного флюсования. См. 7.4 d.

d) материалы транспортной упаковки и максимальное число упаковок рекомендуется согласовывать с поставщиком и задавать как часть контракта; не рекомендуется допускать контакт гигроскопичных материалов или материалов со значительным содержанием свободных натрия, хлора, серы (например, термоусадочной пленки, клейкой пленки) с паяемыми поверхностями.

5.4 Требования к технологическим материалам и их приобретение

5.4.1 Паяльные пасты и клеи

В целях обеспечения гарантии того, что данные материалы поступают в состоянии, пригодном для получения высокого выхода годных изделий во время операций пайки оплавлением, рекомендуется внести требование, чтобы для каждого отдельного контейнера поставщик указывал дату изготовления пасты или клея и страну-изготовителя. От поставщика рекомендуется требовать обеспечения кодировки для интерпретации этих данных.

Для минимизации воздействия воздуха на припойную пасту, предназначенную для нанесения, и тем самым - минимизации риска образования шариков припоя рекомендуется проводить закупку исходя из размера контейнера с пастой, которая используется в течение 36 ч с момента открытия контейнера с многократно герметизируемой крышкой.

Желательно, чтобы дозирующие насадки в виде шприцов-дозаторов, хотя и герметично упакованные в непроницаемый материал для транспортировки и хранения, были прозрачными, чтобы была возможность видеть любые признаки разделения между носителем пасты и частицами припоя.

5.4.2 Слитки припоя для пайки погружением в припой

Смотри ИСО 9453.

5.4.3 Моющие средства

Обычно моющие средства выбирают по справочным данным их изготовителя. Контейнеры с моющими средствами рекомендуется указывать в размерах, которые допускают безопасное с ними обращение персоналом или используемым на местах подъемным и транспортным оборудованием (например, тележками). Контейнеры, содержащие огнеопасные, токсичные или иные вредные материалы, должны маркироваться соответствующими стандартными метками опасности.

Отходы моющих средств (использованные материалы) должны помещаться в безопасные контейнеры, которые легко отличаются от контейнеров, содержащих неиспользованный материал, и маркироваться, как указано выше. Их окончательную утилизацию рекомендуется предусматривать во время приобретения.

При работе с огнеопасными, токсичными и вредными для окружающей среды материалами должны соблюдаться местные законодательные требования по безопасности и сохранению окружающей среды.

5.4.4 Трафареты и трафаретные сетки

Они весьма чувствительны к механическим повреждениям, и в закупочных требованиях рекомендуется указывать тщательный способ упаковки и материалы, используемые для данной цели. Не рекомендуется применять в качестве упаковочных материалов, соприкасающихся с трафаретом или трафаретной сеткой, материалы, теряющие свои частицы, которые могут забивать маленькие отверстия. Рекомендуется также задавать параметры, измеряемые во время входного контроля материалов и изделий, и методы входного контроля данных параметров.

5.4.5 Флюсы

Рекомендуется точно указывать флюсы с целью обеспечения соответствующих требований, например, изложенных в МЭК 61190-1-1 (IEC61190-1-1) или требованиях заказчика.

5.4.6 Временные паяльные маски

Временные паяльные маски должны выбираться по их пригодности к прилипанию к материалам платы, а также по характеристикам целостности, адгезии и эластичности клея по всему планируемому температурно-временному профилю пайки. Любое загрязнение, оставшееся после их удаления, должно быть безопасным и не должно ухудшать паяемости поверхностей, которым требуется последующая пайка, или не должно ухудшать технологические процессы очистки (если они используются). См. 19.3.

5.5 Планирование контроля, контрольно-измерительное оборудование и правила инспекции

5.5.1 Схема контроля

Выборка и уровни достоверности должны совпадать с данными поставщика о качестве, с требованиями технологических процессов монтажа и классом изделия. Схема контроля, документально оформленная в соответствии с ИСО 9002, должна быть доступна для экспертизы.

5.5.2 Контрольно-измерительное оборудование для входного контроля

Изготовитель или сборщик должен обеспечить необходимое производственное оборудование для входного контроля материалов и изделий, которое минимизирует риск механического повреждения, химического или иного загрязнения и электростатического разряда контролируемых изделий, которые необходимы для использования в последующем производстве.

Оснащение рабочего места входного контроля должно иметь:

a) достаточное освещение для визуального осмотра, т. е. более 1000 лм/м2 на уровне стола;

b) соответствующее визуальное увеличение;

c) оборудование для электрических испытаний плат и компонентов, которое выполняет методологические требования к входному контролю изделий и материалов:

- механическое измерительное оборудование и технологическая оснастка достаточной точности для обеспечения гарантии того, что размеры и форма входящих изделий удовлетворяют заданным требованиям;

- доступ к оборудованию, предназначенному для тестирования плат и компонентов на паяемость, способному оценивать пригодность изделия для получения высокого выхода годных изделий после пайки и минимальной доработки в производстве.

5.6 Хранение и комплектование компонентов, плат и материалов

5.6.1 Хранение

a) Все компоненты, платы и технологические материалы должны храниться в условиях, рекомендованных изготовителем, и не дольше рекомендованного срока годности при хранении (МЭК 61760-2). В отсутствие данной информации сборщику рекомендуется принять, что для компонентов требуются постоянная низкая влажность (< 50 % относительной влажности), стабильная температура (например, от 15 °С до 20 °С); их рекомендуется хранить вдали от загрязняющих внешних условий. Платы рекомендуется хранить в горизонтальном положении.

b) Для сохранения копланарности и паяемости выводов, там, где это практически возможно вплоть до их использования, компоненты рекомендуется хранить на лентах-бобинах, тубусах, лотках или кассетах. Компоненты рекомендуется оставлять в их герметичной транспортной упаковке и содержать в негигроскопичных ящиках. Если нельзя избежать повреждения герметизации упаковки, то компоненты рекомендуется либо по возможности хранить в постоянных сухих условиях, например при относительной влажности меньше 40 % и комнатной температуре для интегральных схем, заключенных в пластиковые корпуса, либо переупаковывать в толстые, многократно герметизируемые полипропиленовые мешки с поглотителем влажности.

c) Ленты-бобины, тубусы, лотки и кассеты не рекомендуется рассматривать в качестве упаковки, обеспечивающей удовлетворительную атмосферу хранения компонентов, если они подвергаются воздействию влаги и температуры, выходящих за пределы условий хранения, рекомендованных изготовителем. Небольшие компоненты на лентах на основе гигроскопичной бумаги не рекомендуется хранить в течение продолжительных периодов.

d) Картонные коробки гигроскопичны и поэтому не рекомендуются для применения при хранении паяемых изделий, если они не содержатся в условиях с управляемой температурой и влажностью.

e) Во многих случаях припойные пасты и/или клеи с учетом срока годности допустимо хранить в холодильнике, предварительно проконсультировавшись с изготовителем.

f) Трафаретные сетки и трафареты рекомендуется содержать тщательно очищенными, а для минимизации риска повреждения их рекомендуется хранить вертикально (установив на ребро).

g) Чистящие материалы должны храниться в соответствии с рекомендациями изготовителя и соблюдением законодательства об охране труда. Хранение в штабеле в отдельном, специально предназначенном здании, удаленном от производственной площадки, является нормальной практикой. Огнеопасные и токсичные материалы, необходимые для промежуточного применения в производстве, должны надежно храниться в маркированных контейнерах, которые имеют минимально возможные размеры. Контейнеры с огнеопасными жидкостями рекомендуется оснащать огнетушителями во время их транспортировки в места хранения и из данных мест; рекомендуется также оснащать огнетушителями места применения огнеопасных жидкостей.

5.6.2 Комплектование

а) Очередность пополнения и выдачу запаса компонентов, паст и печатных плат на складах рекомендуется по возможности проводить по принципу «поступает с более ранним кодовым набором даты изготовления» - «первым вышел», а не «первым поступил на склад» - «первым вышел».

b) При комплектовании компонентов и плат для серийной партии изделий сборщик должен предпринять соответствующие действия для сохранения чистоты всех предназначенных для пайки поверхностей, а также меры предосторожности против повреждений от электростатического разряда.

c) При изготовлении изделий класса С частично использованные ленты и бобины, тубусы и кассеты в конце изготовления или обработки партии продукции рекомендуется возвращать на склады и хранить их в условиях, соответствующих хранению аналогичных поступающих комплектующих изделий.

5.7 Правила сборки, упаковки и отгрузки

Изготовитель или сборщик должен обеспечить на всех стадиях соответствующее обращение, которое сводит к минимуму риск механического повреждения, химического или иного загрязнения и электростатического повреждения для всех чувствительных элементов.

a) Не рекомендуется голыми руками или пальцами касаться поверхности, предназначенной для пайки.

b) Если при обращении с печатными узлами персонал использует ручные кремы или лосьоны, их состав должен быть специально предназначен для применения на сборочных участках. Рекомендуется избегать применения силиконосодержащих косметических средств.

c) Печатные узлы, ждущие межоперационного перемещения или транспортной упаковки, рекомендуется устанавливать на подставки, сделанные из проводящего материала, предохраняя от риска повреждения и контакта печатных узлов между собой.

d) Устройства, материалы и методы, используемые для удержания деталей и компонентов на печатной плате на этапах предварительного нагрева, флюсования, пайки и охлаждения, должны быть пригодны для сохранения расположения компонентов и допускать прохождение припоя через металлизированные сквозные отверстия и/или на области контактных площадок. Они не должны загрязнять, повреждать и ухудшать никакой элемент.

e) Весь персонал, обращающийся с печатными узлами в производстве и на участках упаковки и отгрузки, должен получить достаточную профессиональную подготовку, которая позволит им удовлетворять требованиям соответствующего документа. Меры предосторожности должны строго соблюдаться на всех этапах.

5.8 Электрические испытания

5.8.1 Входной контроль комплектующих изделий

a) Если между поставщиком и изготовителем или сборщиком нет письменного соглашения, то последнему рекомендуется выполнять электрический входной контроль печатных узлов и компонентов, если поставщик не может выполнять необходимые испытания, а их выполнение является важным для правильного функционирования оборудования.

b) С многовыводными интегральными схемами штыревого и поверхностного монтажа требуется проявлять особую осторожность во время входного контроля, чтобы не допускать таких повреждений выводов, которые могут воздействовать на их совмещение с отверстиями или рисунком контактной площадки на плате. Для технологии поверхностного монтажа неотъемлемыми требованиями являются влагозащита и защита паяемости.

5.8.2 Внутрисхемный контроль

Цель производства заключатся в получении после пайки достаточно высокого выхода годных изделий, устраняющего необходимость в доработке перед внутрисхемным контролем.

Применительно к печатным узлам поверхностного монтажа и комбинированной технологии монтажа функциональные возможности оперативной диагностики, обеспечиваемой средствами внутрисхемного контроля, означают, что она наиболее часто является критерием дефекта пайки, а не проверкой компонента или межсоединения. Данное утверждение лежит в основе факта, что для большей части печатных узлов электронных схем функциональный контроль при комнатной температуре часто не способен определить значения параметров неисправных компонентов.

Поданным причинам внутрисхемный (или равноценный) контроль рекомендуется проводить на основе проверок всех компонентов печатного узла. В некоторых случаях может оказаться нецелесообразным полностью проверять сложные полупроводниковые компоненты, но короткие замыкания, открытые цепи и наличие или отсутствие соединений всегда могут быть обнаружены.

5.8.3 Функциональный контроль

Если внутрисхемный контроль не проводится, то функциональный контроль при комнатной температуре может не выявить параметрические ошибки компонента. Данный риск можно уменьшить, если проводить функциональный контроль при совместном воздействии предельных значений напряжения и температуры (или иных наихудших режимов) на схему.

5.8.3.1 Периферийное сканирование

Если на плате имеется дополнительная свободная поверхность, а также если есть средства для финансирования соответствующего программного обеспечения, то в качестве альтернативы для внутрисхемного контроля допускаются функциональные проверки методами периферийного сканирования.

5.8.4 Поверка электрического или электронного испытательного оборудования

Рекомендуется предусмотреть повседневную проверку испытательного оборудования. Все оборудование, используемое для оценки качества изготовления собранного печатного узла по требованиям заказчика, должно подвергаться ежедневным проверкам, например, с применением «хорошей» (золотой) схемы или других методов. Для оборудования, измеряющего основные параметры, например сопротивление, емкость или индуктивность, рекомендуется проводить проверку по государственному эталону.

6 Подготовка компонентов

6.1 Паяемость выводов компонентов и контактов

Перед приемкой деталей на хранение или для их использования изготовителю или сборщику рекомендуется проверить компоненты на паяемость с применением схемы выборочного контроля и подтвердить их соответствие требованиям к паяемости в соответствующих документах.

В целях получения максимальной паяемости контактов или выводов компонентов сборщику рекомендуется обеспечить покрытие выводов припоем с гарантируемой минимальной толщины, обозначить дату и метод нанесения припоя, а также, характер покрытия, использованного для планируемой технологии пайки. Рекомендуется использовать процессы, сводящие к минимуму ухудшение паяемости во время хранения, комплектования и обращения в производстве.

Групповая пайка оплавлением более чувствительна к паяемости компонентов, чем методы групповой пайки погружением (например, волной припоя). Для керамических безвыводных компонентов, для которых класс загрязнения в ванне с припоем является важным параметром (например, из-за высокой объемной производительности установки), предпочтительным может быть применение компонентов с защитным никелевым барьерным слоем вместе с покрытием припоем.

6.1.1 Удаление золота с контактов, выводов и монтажных поверхностей компонентов

Должны обеспечиваться соответствующие требования 6.2.2 ГОСТ Р МЭК 61191-1.

Для обеспечения гарантии того, что с предназначенных для пайки поверхностей удалено все золото, содержимое бачков с припоем, используемых для двойного погружения, рекомендуется либо регулярно контролировать в зависимости от объема производства, либо периодически заменять свежим припоем.

Подобные меры предосторожности рекомендуется применять к методам динамического погружения, используемым с той же целью. Кроме того, не рекомендуется использовать для нормальной пайки печатных узлов оборудование, используемое для удаления золота, если регулярный контроль содержания золота в ванне с припоем не может постоянно подтверждать класс ниже пределов, установленных в ГОСТ Р МЭК 61191-1. Однако, если применение такой ванны необходимо, то для предотвращения охрупчивания золота должно применяться достаточное температурно-временное сочетание и достаточный объем припоя.

Лужение выводов или торцевых контактов для удаления золота не должно воздействовать на надежность компонента. Должны приниматься меры предосторожности, способные свести к минимуму появление теплового удара.

В технологиях, где планируется, что компонент будет проходить через последовательность технологических процессов пайки, сборщик должен получить от поставщика подтверждение, что термостойкость компонентов будет допускать предлагаемую последовательность данных технологических процессов. Например, для печатных узлов двустороннего поверхностного монтажа, которые включают в себя только одну операцию доработки на каждой стороне платы, доработка может включать в себя до пяти операций пайки.

После монтажа рекомендуется оценивать образцы соответствующих паяных соединений на прочность. Там, где выбирается данный вариант, испытание должно проводиться, по меньшей мере, через 48 ч после пайки. Для изделий класса С рекомендуется проводить испытание после проведения теплового цикла, суммарное действие которого равноценно приблизительному расчетному ресурсу изделия в условиях эксплуатации.

6.1.2 Покрытие монтажных поверхностей безвыводных компонентов

Большая часть безвыводных компонентов имеет керамические основания и монтажные поверхности, покрытые обожженными композициями стекла и благородных металлов, например серебро-палладий или серебро-платина. Для предотвращения растворения серебра в баке с припоем рекомендуется выбирать безвыводные компоненты, предназначенные для пайки погружением в припой, имеющие барьерный слой, например металлизированный никель, между основанием на основе серебра и внешним слоем, покрытым припоем.

6.1.3 Покрытия выводов компонентов

Методы покрытия выводов компонентов припоем включают в себя металлизацию, погружение и металлизацию с последующим оплавлением. Погружение обеспечивает самое толстое покрытие, но не всегда пригодно для выводов с малым шагом. Металлизированные и оплавленные выводы менее пригодны для групповой пайки оплавлением из-за сильного утончения на концах и углах, способного замедлять образование менисков на боках выводов. Выводы, обрезаемые снаружи выводных рамок, могут не паяться на лицевой стороне носка, если их не металлизировали после обрезания.

Вспомогательные покрытия - электроосаждение палладия на никеле менее пригодно для методов оплавления, особенно, когда требуются слабоактивные или «безотмывочные» флюсы.

6.2 Формовка выводов

Инструменты для всех операций обработки должны содержаться безупречно чистыми, без следов грязи, смазочных масел, флюса, жира или других посторонних веществ.

6.2.1 Повреждение компонентов

Для предотвращения повреждения корпуса компонента, внутренних соединений и мест заделки, выходящих из корпуса выводов во время подготовки выводов компонента, любой используемый гибочный и формовочный инструмент должен фиксировать часть вывода, смежного с корпусом (местом заделки вывода), до момента воздействия на вывод сил изгиба, сдвига или кручения. Выводы с предусмотренными или непредусмотренными торчащими пластиковыми «штанинами» или выпрессовкой, полученными из технологического процесса формовки, должно считать непригодными для формовки выводов, если зажимная часть инструмента не очищена от всего торчащего пластикового материала.

6.2.2 Ухудшение характеристик компонентов

Электрические и механические характеристики корпусов, внутренних соединений и мест заделки выводов компонентов с отформованными выводами не должны ухудшаться ниже соответствующих требований к основной детали.

6.2.3 Требования к формовке выводов

Должны выполняться требования 6.4.2 ГОСТ Р МЭК 61191-1, 4.2.2 ГОСТ Р МЭК 61191-2 и 4.2 ГОСТ Р МЭК 61191-3.

6.2.4 Инструменты

a) Инструменты должны выбираться из условия, что выводы компонентов предварительно формуются до их конечной формы перед установкой или ручной сборкой, за исключением последнего загиба или удерживающего изгиба.

b) Формуются ли выводы вручную или автоматом или штампом, компоненты не должны монтироваться, если вывод компонента имеет недопустимые зазубрины или деформацию в площади поперечного сечения, превышающие 10 % вывода. Незащищенный стержневой металл приемлем для всех классов, если дефект не затрагивает более 5 % площади паяемой поверхности вывода. Появление незащищенного основного металла в формованной площади вывода должно трактоваться как индикатор технологического процесса.

c) Формовка вывода не должна приводить к нарушению требования к минимальному электрическому зазору, заданному для печатного узла.

d) Для компонентов поверхностного монтажа рекомендуется разрабатывать инструменты, исходя из условия, что выводы не возвышаются над верхней частью корпуса, если только не планируется заранее сформированная петля снятия напряжения.

e) Инструменты должны предотвращать скручивание носка вывода более удвоенной толщины вывода.

6.2.5 Применение плоских корпусов интегральных схем для поверхностного монтажа

Плоские корпуса интегральных схем (ИС) не рекомендуется подвергать операциям групповой пайки

поверхностного монтажа без подтверждения поставщиком годности компонентов для данного технологического процесса.

6.2.6 Применение выводов корпусов типа DIL/DIP для поверхностного монтажа

Компоненты для монтажа в сквозные отверстия не рекомендуется подвергать операциям групповой

пайки поверхностного монтажа без подтверждения от поставщика, что они пригодны для данного технологического процесса.

a) Должны применяться требования 6.1.2 - 6.2.3.

b) Формовка и обрезка выводов должна проводиться с применением инструментального штампа для операций обрезки и формовки. Ручная формовка и обрезка запрещаются из-за риска повреждения компонента.

c) Выводы, предназначенные для соединений типа крыла чайки и соединений встык, должны иметь достаточную длину для обеспечения требований, предъявляемых к условиям эксплуатации и сроку службы изделия.

d) Приклеенные прокладки, используемые между корпусом компонента и платой для повышения прочности прикрепления, должны согласовываться по коэффициенту теплового расширения (КТР) с материалом вывода.

6.2.7 Установка компонентов с выводами

a) Компоненты с корпусами, имеющими надлежащее изолированное внешнее покрытие, могут монтироваться без зазора над поверхностями, которые не имеют незащищенную токопроводящую дорожку или цепь. Это не применяется к компонентам, рассеивающим энергию, чья температура поверхности может превышать 85 °С.

b) Если требуется очистка, то рекомендуется, чтобы у компонентов, монтируемых поверх незащищенного печатного монтажа, отформованные выводы обеспечивали зазор не менее 0,25 мм между нижней частью компонента и незащищенным печатным монтажом. Рекомендуется, чтобы максимальный зазор был равен 2 мм.

c) Выводы с радиальными и аксиальными выводами, адаптированными для поверхностного монтажа, рекомендуется надежно прикреплять к плате, например с помощью клея, до проведения пайки данных выводов к поверхности контактных площадок.

6.2.8 Жесткость выводов

Выводы у компонентов для монтажа в сквозные отверстия, приспособленных для поверхностного монтажа, должны формоваться способом, который придает им после монтажа достаточную гибкость для поглощения напряжений в паяных соединениях, вызванных разностью теплового коэффициента расширения между основанием печатной платы и корпусом компонента. Поперечные сечения и устойчивость данных выводов обычно гораздо больше, чем выводов, используемых в конструкциях компонентов поверхностного монтажа. Данное обстоятельство рекомендуется должным образом учитывать при проектировании формы вывода. Рекомендуется формовать выводы или применять соответствующий держатель, чтобы компонент мог устойчиво держаться на месте.

6.3 Расплющивание выводов

Выводы с круглыми поперечными сечениями компонентов с аксиальными выводами допускается расплющивать, что способствует получению точного места посадки компонента при поверхностном монтаже. Толщина расплющенного участка вывода должна быть не менее 40 % от первоначального диаметра.

6.4 Обрезание выводов

Для предотвращения повреждений корпуса, внутренних соединений и мест заделки выводов компонента все приспособления для обрезания выводов должны либо фиксировать часть вывода, примыкающую к корпусу (месту заделки вывода) до приложения сил изгиба, сдвига или кручения, либо допускать свободное движение корпуса компонента на 90 ° в направлении обрезания.

Если необходимо обрезать твердые или закаленные выводы, то рабочие инструкции должны определять режущий инструмент, который не вызывает вредных напряжений и ударного воздействия на корпус, на места заделки выводов или на внутренние соединения компонента.

6.4.1 Направление обрезания

Направление обрезания рекомендуется определять в зависимости от планируемого метода пайки. Для пайки оплавлением направление обрезания рекомендуется задавать вниз от лицевой стороны корпуса компонента. Данный метод обеспечит заглубление задира или зарубины в припойную пасту во время установки. Для пайки погружением в припой направление менее важно.

6.5 Копланарность выводов

Копланарность выводов компонентов должна быть в пределах наиболее жестких требований поставщика или закупочных требований сборщика. Например, отношение самого длинного вывода к самому короткому должно находиться в пределах 0,2 мм.

6.6 Тепловой удар во время повторного лужения

В тех случаях, когда покрытые припоем выводы компонентов монтажа в сквозные отверстия сильно окислились и их погружают в горячий припой для повышения паяемости, рекомендуется принимать меры для предотвращения чрезмерного теплового удара на компонент, повреждения мест заделки выводов, например, с помощью предварительного нагрева или неполного погружения вывода. Рекомендуется выдерживать минимальный зазор 2 мм между поверхностью расплавленного припоя и корпусом компонента.

6.7 Ловушки влаги и газа

С учетом ограничений, налагаемых конструкцией компонента, детали и компоненты должны монтироваться таким образом, чтобы предотвращать образование ловушек влаги и газов, которые могут способствовать коррозии, мешать очистке или полному удалению газа.

7 Подготовка монтажной поверхности и печатной платы

7.1 Подготовка поверхности

Абразивы, ножи, скребки, шкурки, наждачная бумага, стальная вата и другие абразивные материалы не должны применяться на поверхностях, предназначенных для пайки. Выравнивание покрытых припоем поверхностей на печатной плате разрешается с применением вращающихся нержавеющих стальных щеток при условии, что поверхность тщательно очищается от осколков припоя и плата монтируется в течение трех рабочих дней.

7.2 Требования к временному покрытию

Временное покрытие применяется для предотвращения заполнения припоем металлизированных сквозных или переходных отверстий или для защиты поверхностей, не покрытых припоем. См. 19.3. К временным покрытиям предъявляются следующие требования:

a) вся поверхность, которую необходимо защищать, должна покрываться защитным средством;

b) любые остатки временного адгезива не должны снижать паяемость защищаемых участков;

c) защитные материалы не должны вредно влиять на последующие технологические процессы.

7.3 Золото на контактных площадках печатных плат поверхностного монтажа

В тех случаях, когда в качестве покрытия на паяемую поверхность печатной платы наносилось золотое покрытие методом погружения или другим способом, к покрытию предъявляются следующие требования.

Толщина слоя золота не должна быть значительной, чтобы не приводить к охрупчиванию золота в паяемом соединении. Это достижимо в большинстве случаев, если толщина покрытия менее 0,15 мкм, обычно от 0,03 до 0,05 мкм.

Необходимо подтвердить расчетом, что содержание золота в паяном соединении менее 3 процентов массы или менее 1,4 процентов объема.

7.3.2 Изделия класса С

Для изделий класса С, содержащих компоненты поверхностного монтажа с выводами, расчет должен предполагать, что все золото присутствует непосредственно под выводом, пренебрегая галтелями пятки и края.

7.3.3 Барьерный слой

Любой приповерхностный слой под золотом не должен уменьшать паяемость контактной площадки вследствие диффузии через слой золота.

7.4 Подготовка печатной платы

В целях достижения максимальной паяемости и плоскостности печатной платы рекомендуется подтверждать следующее:

a) финишное покрытие поверхности печатной платы, метод и срок его нанесения пригодны для технологического процесса пайки, который будет применяться; рекомендуемые минимальные значения даны в 5.2.4;

b) материал печатной платы и ее плоскостность, плоскостность припойного покрытия и его конечное покрытие пригодны для компонентов, которые будут монтироваться на ней, и пригодны для сборочного оборудования и технологических процессов пайки, которые будут применяться;

c) если используется тонкое золотое покрытие паяемых поверхностей, то толщина электроосажденного золота должна соответствовать 7.3.1;

d) любые антиоксидантные покрытия или покрытия предварительного флюсования, нанесенные на плату, являются допустимыми для последовательности планируемых технологических процессов сборки; проверить, что такие покрытия пригодны для печатных узлов, требующих более одного прохода через установку групповой пайки;

e) все паяемые поверхности печатных плат должны быть чистыми и свободными от шлама и других загрязнений;

f) выборочное испытание на базе партии должно соответствовать методу МЭК 61198-3, методам 3X07 и 3X10.

8 Нанесение паяльной пасты для поверхностного монтажа

8.1 Описание технологического процесса

Требования данного подраздела предъявляются к локальному нанесению контролируемого количества паяльной пасты на контактные площадки печатной платы, намеченные под посадочные места, до установки на них компонентов и до проведения пайки оплавлением. Этого можно достичь множеством методов, например, указанных в 8.3 - 8.5.

8.2 Хранение и использование паяльной пасты

8.2.1 Температура пасты

Для обеспечения равномерного нанесения рекомендуется создавать условия, при которых паяльная паста до применения достигает минимального диапазона температуры окружающей среды, заданного для печати. Тот же диапазон температуры рекомендуется поддерживать в установке трафаретной печати. Вязкость (устойчивость или подвижность) рекомендуется, как минимум, оценивать при ее перемешивании внутри контейнера перед ее загрузкой в установку трафаретной печати. Не рекомендуется пытаться подгонять вязкость путем добавления менее густой пасты или понижать чрезмерную плотность добавлением растворителя или разбавителя. Такую пасту рекомендуется сразу браковать и выбрасывать в отходы.

При хранении в холодильнике пасту рекомендуется брать со склада и помещать в установку для трафаретной печати не позднее, чем за 4 ч до применения.

8.2.2 Условия эксплуатации оборудования для нанесения пасты

Для сведения к минимуму разбросов температуры рекомендуется размещать установки трафаретной печати вдали от прямого освещения и защищать от оборудования групповой пайки или других источников локального нагрева. Предпочтительно использовать их в помещениях с низким уровнем запыленности, без дверей или других источников воздушных потоков. Должен обеспечиваться диапазон температуры нанесения, рекомендованный изготовителем пасты.

8.2.3 Размеры отверстий в сетках и трафаретах

Для удовлетворительного управления количеством нанесенной пасты и, следовательно, контуром паяного соединения, рекомендуется, чтобы размеры отверстий сетки были не менее удвоенной толщины слоя фотоэмульсии, а размеры отверстия трафарета были не менее удвоенной толщины трафарета.

8.2.4 Смешивание паяльной пасты

Паста, снятая с сетки или трафарета в конце прохождения ракеля, не должна смешиваться со свежей пастой в контейнере. Если желательно ее повторное применение, то паста должна помещаться в чистый пустой контейнер и использоваться в течение 48 ч. Хорошей практикой считается отбраковка всей пасты, остающейся на трафарете, через равные заданные интервалы времени, например каждый день, каждые пять дней. Несоблюдение данных требований может привести к сильному загрязнению пасты частицами окисленного припоя, приводящему к образованию шариков припоя и дефектных паяных соединений.

8.2.5 Очистка сеток и трафаретов

Если их не используют непрерывно 24 ч в сутки, то сетки и трафареты рекомендуется тщательно очищать после каждого использования или окончания смены. Рекомендуется удалять пасту не только из отверстий, но также изо всех углов и сторон, где сетка или трафарет соприкасается с рамкой. Несоблюдение данного правила может привести к отверждению и окислению пасты, которая разрыхляется и поглощается свежей пастой, используемой в следующем прогоне, приводя к засорению отверстий и/или образованию шариков припоя и к дефектным паяным соединениям.

8.2.6 Очистка обратной стороны сетки или трафарета

В эксплуатации трафареты более подвержены накоплению нежелательной пасты на обратной стороне, чем сетки. Хотя некоторые установки трафаретной печати обеспечивают механизированную чистку обратной стороны, периодический осмотр и вытирание избытка пасты могут быть существенным условием для получения непротиворечивых результатов.

8.3 Трафаретная бесконтактная печать

8.3.1 Описание технологического процесса

Установка трафаретной печати состоит из металлического стола с плоской столешницей, на которой удерживается печатная плата, например, вакуумной присоской, средств перемещения печатной платы под трафарет, совмещения с трафаретом и извлечения из-под трафарета. Механизм перемещения ракеля (скребка) по сетке одновременно прогибает ее до плотного соприкосновения с платой и продавливает пасту через отверстия в сетке на плату.

8.3.2 Элементы управления установкой для трафаретной печати

Сетчатый трафарет рекомендуется осматривать на предмет чистоты и признаков повреждения или износа до его размещения и совмещения с подготовленной платой на установке трафаретной печати. Все отверстия в сетчатом материале и края, где трафарет соприкасается с рамкой, должны быть совершенно чистыми и свободными от старой пасты.

Технологические параметры, которые могут влиять на процесс трафаретной печати:

a) температура окружающей среды*;

b) изгиб платы*;

c) плоскостность платы*;

d) вязкость пасты*;

e) температура пасты*;

f) размер частиц пасты;

g) размер ячеек сита;

h) толщина эмульсионного слоя на трафарете;

i) размер и форма отверстий трафарета;

j) целостность трафарета;

k) натяжение трафарета;

l) рабочая площадь трафарета в процентном отношении;

m) совмещение трафарета*;

n) печатный зазор*;

о) скорость отделения платы или трафарета;

р) число проходов на плату;

q) количество пасты на трафарете*;

r) поперечное сечение ракеля;

s) угол ракеля;

t) твердость ракеля;

u) давление ракеля*;

v) скорость перемещения ракеля*.

* Принимая, что сетчатый трафарет разработан и изготовлен корректно и из соответствующего материала, технологические переменные, правильно регулируемые установщиком-оператором, ограничиваются пунктами, отмеченными звездочками.

8.4 Трафаретная контактная печать

8.4.1 Описание технологического процесса

Для контактной трафаретной печати применимы принципы, указанные в п. 8.3.1, но данный трафарет, как правило, полностью соприкасается с поверхностью платы во время движения ракеля и снимается с нее отдельным подъемно-опускным механизмом.

Трафаретная контактная печать используется для прецизионной печати. Наиболее дорогие машины трафаретной печати имеют автоматическое совмещение и коррекцию положения пасты. Должны применяться требования 8.1.

8.4.2 Элементы управления установкой для трафаретной печати

Трафарет рекомендуется осматривать на предмет чистоты и признаков повреждения или износа до его размещения и совмещения с подготовленной платой на установке трафаретной печати. Все отверстия в трафарете и края, где трафарет соприкасается с рамкой, должны быть совершенно чистыми и свободными от старой пасты.

Технологические параметры, которые могут влиять на процесс трафаретной печати:

a) температура окружающей среды*;

b) изгиб платы*;

c) плоскостность платы*;

d) вязкость пасты*;

е) температура пасты*;

f) размер частиц пасты;

g) толщина трафарета;

h) целостность трафарета*;

i) размер и форма отверстий трафарета;

j) контур краев (стенок) отверстий трафарета;

k) натяг трафарета;

l) совмещение трафарета*;

m) скорость отделения платы или трафарета*;

n) число проходов на плату*;

о) количество пасты на трафарете*;

р) твердость ракеля;

q) угол ракеля;

r) поперечное сечение ракеля;

s) давление ракеля*;

t) скорость перемещения ракеля*.

* Принимая, что сетчатый трафарет разработан и изготовлен корректно и из соответствующего материала, технологические переменные, правильно регулируемые установщиком-оператором, ограничиваются пунктами, отмеченными звездочками.

8.5 Дозирование шприцом

8.5.1 Описание технологического процесса

8.5.1.1 Автоматизированное нанесение

Шприц-дозатор, содержащий паяльную пасту, подвешивается над печатной платой, закрепленной на координатном столике с цифровым управлением перемещения по осям координат X и Y. Стол перемещается в последовательности, при которой под насадкой дозатора оказывается контактная площадка посадочного места. В качестве альтернативы может перемещаться дозатор, а плата находиться в неподвижном состоянии, или имеет место сочетание, где плата и дозатор двигаются только в одном из двух направлений: Y или X. После каждого перемещения шприц опускается к плате, и дозированное количество пасты выдавливается поршнем на намеченную контактную площадку. Как правило, количество нанесенной пасты регулируется с помощью либо винта, либо программируемого синхронизированного импульса давления, действующего на поршень.

На некоторых машинах допускается устанавливать набор насадок для устранения необходимости применять двойную подачу импульсов на каждое место, которое требует больше количества припойной пасты, чем обычно.

8.5.1.2 Ручное нанесение пасты

Ручным шприцом-дозатором припойная паста наносится способом, аналогичным программируемому синхронизированному импульсу давления. В данном случае его допускается запускать педальным переключателем.

8.5.2 Регулирование температуры

Точное регулирование температуры на корпусе шприца-дозатора и на наконечнике во время ручного дозирования более важно, чем для методов трафаретной печати. За исключением ручных операций, во всех случаях должен применяться диапазон температур, рекомендованный изготовителем.

Хотя регулирование температуры во время ручного дозирования менее важно для дозировки количества пасты (поскольку его можно легко регулировать настройкой комбинаций время-импульс давления воздуха), не рекомендуется превышать максимальную температуру пасты и шприца-дозатора, установленную изготовителем, так как усадка и растекание пасты могут стать недопустимыми.

8.5.3 Расслоение фракций паяльной пасты