|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ

|

СТО

|

ХОЗЯЙСТВО ЖИДКОГО ТОПЛИВА

ПРИЕМ, ХРАНЕНИЕ, ПОДГОТОВКА И ПОДАЧА МАЗУТА НА ТЭС

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-01-29

Москва

2009

ПРЕДИСЛОВИЕ

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН ОАО «Энергетический институт им. Г.М. Кржижановского»

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 21.12.2009 № 94/2

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

|

ХОЗЯЙСТВО

ЖИДКОГО ТОПЛИВА Организация эксплуатации и технического обслуживания Нормы и требования |

Дата введения - 2010-01-29

1 Область применения

1.1 Настоящий стандарт:

- распространяется на внутриплощадочные объекты хозяйства жидкого котельного топлива тепловых электростанций, предназначенные для приема, хранения, подготовки и подачи топочного мазута по ГОСТ 10585 (основные показатели топочных мазутов приведены в приложении А) к котельным установкам, использующим мазут в качестве основного, резервного, аварийного и растопочного вида топлива.

- устанавливает нормы и требования к организации эксплуатации и технического обслуживания хозяйства жидкого котельного топлива тепловых электростанций.

- следует применять совместно с СТО 70238424.27.100.033-2009 и СТО 70238424.27.100.034-2009.

1.2 Требования стандарта являются минимально необходимыми для обеспечения безопасности эксплуатируемого оборудования, если оно используется по прямому назначению в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации, на протяжении срока, установленного технической документацией, с учетом возможных нештатных (опасных) ситуаций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы и стандарты:

Федеральный закон Российской Федерации от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов»

Федеральный закон Российской Федерации от 23.06.99 № 181-ФЗ «Об основах охраны труда в Российской Федерации»

Федеральный закон Российской Федерации от 08.08.01 № 128-ФЗ «О лицензировании отдельных видов деятельности»

Федеральный закон Российской Федерации от 30.12.01 № 197-ФЗ «Трудовой кодекс Российской Федерации»

Федеральный закон Российской Федерации от 27.12.02 № 184-ФЗ «О техническом регулировании»

Федеральный закон Российской Федерации от 22.07.08 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

Постановление Правительства Российской Федерации от 02.03.00 № 183 «О нормативах выбросов вредных (загрязняющих) веществ в атмосферный воздух и вредных физических воздействий на него»

Постановление Правительства Российской Федерации от 21.08.00 № 613 «О неотложных мерах по предупреждению и ликвидации аварийных разливов нефти и нефтепродуктов»

Постановление Правительства Российской Федерации от 15.04.02 № 240 «О порядке организации мероприятий по предупреждению и ликвидации разливов нефти и нефтепродуктов на территории Российской Федерации»

Постановление Правительства Российской Федерации от 14.08.02 № 595 «Об утверждении Положения о лицензировании деятельности по эксплуатации пожароопасных производственных объектов»

Постановление Правительства Российской Федерации от 28.11.02 № 847 «О порядке ограничения, приостановления или прекращения выбросов вредных (загрязняющих) веществ в атмосферный воздух и вредных физических воздействий на атмосферный воздух»

Постановление Правительства Российской Федерации от 17.01.07 № 18 «О лицензировании эксплуатации взрывоопасных производственных объектов»

Приказ МЧС Российской Федерации от 28.12.04 № 621 «Об утверждении правил разработки и согласования планов по предупреждению и ликвидации разливов нефти и нефтепродуктов на территории Российской Федерации»

ГОСТ Р 1.4-2004 Стандарты национальные Российской Федерации. Стандарты организаций. Общие положения

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 6356-75 Нефтепродукты. Метод определения температуры вспышки в закрытом тигле

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010-76* Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 18194-79* Установки для нижнего слива (налива) нефти и нефтепродуктов железнодорожных вагонов - цистерн. Технические условия

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.4.009-83 Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.0.005-84 Система стандартов безопасности труда. Метрологическое обеспечение в области безопасности труда. Основные положения

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 10585-99 Топливо нефтяное. Мазут. Технические условия

ПР 50.2.002-94 ГСМ Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованных методиками выполнения измерений, эталонами и соблюдением метрологических норм и правил

ПР 50.2.006-94 ГСМ Порядок проведения поверки средств измерений

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.003-2008 Здания и сооружения ТЭС. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.029-2009 Трубопроводы и арматура ТЭС. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.033-2009 Хозяйство жидкого топлива ТЭС. Условия создания. Нормы и требования

СТО 70238424.27.100.034-2009 Хозяйство жидкого топлива. Прием, хранение, подготовка и подача на ТЭС. Условия поставки. Нормы и требования

СТО 70238424.27.100.037-2009 Системы КИП и тепловой автоматики ТЭС. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.038-2009 Автоматизированные системы управления технологическими процессами (АСУ ТП) ТЭС. Организация эксплуатации и технического обслуживания. Нормы и требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения.

В настоящем стандарте применены термины в соответствии с СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 хозяйство жидкого котельного топлива аварийное: Комплекс сооружений (объектов), механизмов и оборудования хозяйства жидкого котельного топлива тепловой электростанции, обеспечивающих подачу на сжигание в котельную аварийного вида топлива.

3.2 исполнение оболочки электротехнического изделия (устройства) взрывонепроницаемое: Оболочка электротехнического изделия (устройства) в которой его части, способные воспламенять взрывоопасную смесь, заключены в оболочку, способную выдерживать давление взрыва воспламенившейся смеси без повреждения и передачи воспламенения в окружающую взрывоопасную смесь, для которой она предназначена.

3.3 жидкость горючая: Нефтепродукты, имеющие температуру вспышки в закрытом тигле 61 °С и более.

3.4 приямок дренажный: Заглубленный резервуар или лоток размещаемый в помещении здания насосной станции для сбора дренажа от оборудования (насосов, фильтров) при выводе в ремонт или протечек топлива при эксплуатации от картеров насосов и его уплотнений.

3.5 клапан дыхательный: Клапан, предназначенный для регулирования избыточного и/или вакууметрического давления (вакуума) при заполнении и опорожнении резервуара.

3.6 устройство запорное коренное: Запорный орган первый по ходу движения среды.

3.7 жидкость легковоспламеняющаяся: жидкость, имеющая температуру вспышки в закрытом тигле ниже 61 °С.

3.8 насос мазутный первой ступени: Насос первой ступени технологической схемы подачи ЖКТ на сжигание в топках котлов.

3.9 насос мазутный второй ступени: Насос второй ступени технологической схемы подачи ЖКТ на сжигание в топках котлов.

3.10 склад горючего наземный: Склад ХЖКТ, в котором днище установленных резервуаров или нижняя образующая горизонтального резервуара находится на одном уровне или выше планировочной отметки прилегающей территории, а также заглубленные менее чем на половину высоты.

3.11 хозяйство ЖКТ основное: Комплекс сооружений (объектов), механизмов и оборудования, обеспечивающих подачу ХЖКТ на сжигание в котельную в качестве основного и единственного вида топлива.

3.12 пост пожарный: Место нахождения противопожарного инвентаря.

3.13 регистр паровой: Сосуд внутри резервуара, работающий под давлением, использующий тепловую энергию пара.

3.14 установка пожаротушения передвижная: Пожарные автомобили и мотопомпы. Подача воды предусматривается из сети наружного водопровода (от пожарных гидрантов или стояков с соединительными головками) или из противопожарных емкостей.

3.15 склад горючего заглубленный: Склад ХЖКТ, в котором верх стенки вертикальных резервуаров или верхние образующие горизонтальных резервуаров находится ниже планировочной отметки прилегающей территории не менее чем на 0,2 м, а также резервуары, имеющие обсыпку не менее чем 0,2 м выше верха стенки вертикального резервуара или верхней образующей горизонтального резервуара, а ширину обсыпки резервуара принимают по расчету гидростатического давления жидкости, но должна быть по верху не менее 3 м.

3.16 подогреватель жидкого котельного топлива: Поверхностный трубчатый теплообменный аппарат (сосуд, работающий под давлением), использующий для подогрева ЖКТ тепловую энергию пара или горячей воды.

3.17 склад горючего полу заглубленный: Склад ХЖКТ, в котором резервуары заглублены в грунт не менее чем на половину их высоты, причем верх стенки вертикального резервуара находится выше планировочной отметки прилегающей территории, в пределах 3 м от стенки резервуара или внутренней стенки каземата, не более чем на 2 м.

3.18 резервуар приемный: Промежуточный прирельсовый резервуар для сбора ЖКТ при разгрузке (сливе из цистерн).

3.19 эстакада сливная железнодорожная: Комплекс сливно-наливных устройств, устройств подогрева, желобов, лотков связанных с резервуарами системой технологических трубопроводов, предназначенный для слива (налива) и транспортирования прибывшего ЖКТ и мазутов из железнодорожных цистерн в резервуары хранения.

3.20 пропарка: Очистка внутренних поверхностей железнодорожных цистерн, трубопроводов, оборудования с помощью пара.

3.21 разогрев жидкого котельного топлива в цистерне: Подогрев холодного ЖКТ в цистерне для снижения вязкости с использованием тепла пара, горячего ЖКТ или электроэнергии.

3.22 разогрев жидкого котельного топлива змеевиковыми подогревателями: Подогрев ЖКТ в цистерне с использованием тепла пара переносными или стационарными подогревателями, смонтированными внутри цистерн.

3.23 хозяйство жидкого котельного топлива растопочное: Комплекс сооружений (объектов), механизмов и оборудования, обеспечивающих подачу на сжигание растопочного топлива при растопке котлов, а также при неустойчивых (неустановившихся) процессах горения (подсветка).

3.24 резервуар расходный: Специально выделенный резервуар, из которого жидкое котельное топливо (мазут) подается на сжигание в топки котлоагрегатов.

3.25 хозяйство жидкого котельного топлива резервное: Комплекс сооружений (объектов) механизмов и оборудования, обеспечивающих подачу ЖКТ на сжигание в котельную в качестве резервного топлива.

3.26 сигнализация: Устройство, обеспечивающее подачу звукового или светового сигнала при достижении предупредительного значения контролируемого параметра.

3.27 эстакада сливно-наливная железнодорожная с односторонним сливом: Эстакада, обеспечивающая слив (налив) на одном железнодорожном пути, с расположением железнодорожных путей с одной стороны платформы.

3.28 эстакада сливно-наливная железнодорожная с двусторонним сливом: Эстакада, обеспечивающая слив (налив) на двух параллельных железнодорожных путях, расположенных по обе стороны платформы.

3.29 установка пожаротушения стационарная автоматическая: Расположенная стационарно автоматическая установка, состоящая из насосной станции, резервуаров для воды, пенообразователя или его раствора, генераторов пены, установленных на резервуарах и в зданиях, трубопроводов для подачи раствора пенообразователя.

3.30 установка неавтоматического пожаротушения стационарная: Установка, состоящая из насосной станции, резервуаров для воды, пенообразователя или его раствора. Генераторы пены присоединяются с помощью пожарных рукавов при пожаре.

3.31 трапп: Углубление с решеткой в полу (бетонном обваловании) для сбора и отвода жидкостей.

3.32 фильтр грубой очистки: Аппарат для улавливания из ЖКТ механических примесей размером более 2,5 мм.

3.33 фильтр-сетка: Устройство с ячейкой, размер которой не должен превышать размера наименьшей стороны канала рабочего колеса насоса, откачивающего мазут из приемной емкости, но не более 20 мм.

3.34 фильтр тонкой очистки: Аппарат для улавливания из ЖКТ механических примесей размером более 1 мм.

3.35 фронт слива: Условная величина определяющая количество одновременно устанавливаемых условных (четырехосных) железнодорожных цистерн на сливно-наливной эстакаде.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

АВР - автоматический ввод резерва;

БЩУ - блочный щит управления;

ГЖ - горючая жидкость;

НС ЖКТ - насосная станция для перекачивания жидкого котельного топлива;

ХЖКТ - хозяйство жидкого котельного топлива;

НКПРП - нижний концентрационный предел распространения пламени;

РДС - руководитель дежурной смены;

НСС - начальник смены станции;

ОПО - опасный производственный объект;

ПЛАС - план локализации аварийных ситуаций;

ПЛАРН - план ликвидации аварийных разливов нефти и нефтепродуктов;

ПДК - предельная допустимая концентрация;

ЖД СН эстакада - железнодорожная сливно-наливная эстакада;

ТЭС - тепловая электростанция.

5 Основные требования по обеспечению промышленной безопасности на объектах

5.1 В соответствии с Федеральным законом Российской Федерации от 21.07.97 № 116-ФЗ склады хозяйства жидкого топлива, насосная станция для ЖКТ, трубопроводы хозяйства жидкого топлива, железнодорожных сливно-наливных эстакад и склада хозяйства жидкого топлива (далее по тесту - объекты хозяйства жидкого топлива) отнесены к опасным производственным объектам и подлежат регистрации в государственном реестре опасных производственных объектов в соответствии с Административным регламентом [1].

Эксплуатация объектов ХЖКТ осуществляется по лицензиям в соответствии с Федеральным законом Российской Федерации от 08.08.01 № 128-ФЗ, а также:

- Постановлением Правительства Российской Федерации от 14.08.02 № 595;

- Постановлением Правительства Российской Федерации от 17.01.07 № 18.

5.2 Для эксплуатации ХЖКТ должны быть разработаны и внедрены мероприятия по предупреждению и исключению опасных факторов, влияющих на промышленную безопасность в соответствии с правилами промышленной безопасности [2] и СТО 70238424.27.100.033-2009.

Разрабатываемые мероприятия нормативного, организационного и технического характера должны иметь четкую направленность и практическую реализацию в части:

- обеспечения промышленной безопасности в соответствии с правилами промышленной безопасности [3] и [4];

- предотвращения аварий;

- предотвращения образования взрывоопасной среды;

- предотвращения образования во взрывоопасной среде источников зажигания.

5.3 Промышленная безопасность должна обеспечиваться:

- технологическими решениями, оформленными в проекте;

- безопасной эксплуатацией оборудования, отвечающего требованиям нормативно-технической документации при эксплуатации, обслуживании и ремонте в соответствии с правилами [5] и инструкцией [6];

- системой подготовки квалифицированных кадров.

5.4 Предотвращение аварий должно достигаться:

- применением автоматизированных систем управления и противоаварийной автоматической защиты;

- регламентированным обслуживанием и ремонтом оборудования с применением диагностики неразрушающими методами контроля;

- мониторингом опасных факторов, влияющих на промышленную безопасность;

- накоплением банка данных по анализам инцидентов и аварийных ситуаций;

- принятием предупреждающих мер по возникновению аварий.

5.5 Предотвращение образования взрывопожароопасной среды должно обеспечиваться:

- автоматизацией технологических процессов, связанных с применением ГЖ;

- применением устройств и средств защиты оборудования от повреждений и преждевременного износа;

- регламентированным контролем герметичности участков, узлов, соединений, которые по условиям эксплуатации могут стать источниками выделений (пропуска) горючих веществ;

- контролем среды, блокировкой средств управления, позволяющей прекратить образование взрывоопасной среды на ранней стадии;

- применением технических средств и приемов, позволяющих максимально сократить вынужденный выброс (испарение) горючих веществ.

5.6 Предотвращение образования во взрывоопасной среде источников зажигания должно достигаться:

- применением электрооборудования, соответствующего пожароопасной зоне, группе и категории взрывоопасной смеси по правилам промышленной безопасности [7], строительным нормам и правилам [8], [9] и ГОСТ 12.1.010;

- применением приемов и режимов технологического процесса, оборудования, удовлетворяющих требованиям электростатической безопасности;

- устройством и регулярной проверкой молниезащиты зданий, сооружений и оборудования;

- применением в конструкции быстродействующих средств защитного отключения возможных источников зажигания;

- применением искрогасителей и искроулавливателей;

- использованием неискрящего инструмента при работе с оборудованием, содержащим ГЖ, по руководящему документу [10];

- контролем температуры нагрева механизмов, подшипников, устройств, которые могут войти в контакт с горючей средой;

- устранением контакта с воздухом пирофорных веществ;

- выполнением действующих нормативных и технических документов, правил промышленной, технической и пожарной безопасности по правилам промышленной безопасности [3], нормам пожарной безопасности [11], строительным нормам и правилам [9] и [12].

5.7 Система промышленного контроля промышленной безопасности должна обеспечивать:

- контроль соблюдения правил промышленной безопасности на опасном производственном объекте по правилам промышленной безопасности [3];

- анализ состояния и контроль реализации мероприятий, направленных на улучшение промышленной безопасности;

- координацию работ, направленных на предупреждение аварий на опасных производственных объектах, и обеспечение готовности по локализации аварий и ликвидации их последствий по нормам пожарной безопасности [11] и [13].

6 Основные критерии и пределы безопасного состояния оборудования технологических систем

6.1 Основные требования безопасности при эксплуатации и техническом обслуживании

6.1.1 В соответствии с Федеральным законом Российской Федерации от 23.06.99 № 181-ФЗ к работе на объектах ХЖКТ допускаются лица, имеющие специальное образование и прошедшие подготовку в объеме требований к занимаемой должности. Персонал должен быть обучен способам оказания первой доврачебной помощи пострадавшим при несчастных случаях.

6.1.2 Обслуживающий персонал должен знать и уметь выполнять операции по отключению, восстановлению и пуску оборудования в случае аварии.

6.1.3 Рабочее место обслуживающего персонала должно быть обеспечено в достаточном количестве исправным пожарным инвентарем.

Первичные средства пожаротушения должны содержаться в исправном состоянии, в постоянной готовности к действию и эксплуатироваться в соответствии с требованиями правил пожарной безопасности и местной инструкции.

6.1.4 Обслуживающий персонал должен быть обеспечен средствами индивидуальной защиты, спецодеждой, спецобувью, мылом и другими средствами гигиены.

Персонал должен быть одет в хорошо подогнанную спецодежду, не имеющую свободно развевающихся концов (полы, пояса, рукава и т.д.), которые могут быть захвачены вращающимися частями насоса. Запрещается наматывать на руку или на пальцы обтирочный материал при обтирке подшипников вращающихся механизмов.

Закручивать рукава спецодежды запрещается.

Волосы на голове должны быть прибраны и обязательно закрыты каской.

6.1.5 Полы и перекрытия, лестницы и площадки должны содержаться в исправном и чистом состоянии. Оперативный персонал должен не допускать наличия протечек топлива и воды на пол, своевременно производить уборку рабочего места и закрепленной территории.

6.1.6 Огневые работы в зоне действующего оборудования и в производственных помещениях должны выполняться по наряду-допуску в соответствии с требованиями руководящего документа [10].

В строке наряда «Для обеспечения безопасных условий необходимо» должны быть указаны требования пожарной безопасности. В этом случае оформленный наряд является одновременно разрешением на производство огневых работ.

Наряд на производство огневых работ по территории ХЖКТ имеет право выдавать начальник цеха, в ведении которого находится ХЖКТ (или работник, исполняющий его обязанности), а на пожароопасном оборудовании (резервуары для приема и хранения ЖКТ, помещение насосной станции) технический руководитель электростанции (или работник, исполняющий его обязанности). При выдаче наряда техническим руководителем наряд должен быть завизирован начальником соответствующего цеха в графе «Наряд выдал».

При производстве огневых работ в помещениях, в резервуарах, на резервуарах и ближе 5 м от резервуаров должна быть взята проба воздуха для анализа на предмет наличия взрывоопасной смеси по ГОСТ 12.1.007. В качестве газоанализаторов можно применять приборы переносные УГ-2 или ПГО-2М, стационарные (для помещений) СТХ-10М. Сумма смеси углеводородов не должна превышать 1000 мг/м3.

Производить огневые работы на резервуарах, емкостях без проведения их дегазации запрещается.

6.1.7 Доступные для случайного прикосновения вращающиеся части насоса должны иметь ограждения. Пуск или даже кратковременная работа насоса без ограждения муфт или с плохо закрепленными ограждениями запрещается. Запрещается просовывать руки за ограждения. Запрещается эксплуатация насосов с неисправными манометрами.

6.1.8 При опробовании и прогреве трубопроводов пара и воды подтяжку болтов фланцевых соединений следует производить при избыточном давлении не выше 0,5 МПа (5 кгс/см2).

Добивку сальников арматуры допускается производить при избыточном давлении в трубопроводах не более 0,02 МПа (0,2 кгс/см2) и температуре теплоносителя не выше 45 °С.

Заменять сальниковую набивку разрешается после полного опорожнения трубопровода.

6.2 Общие требования по эксплуатации топливных систем

6.2.1 При эксплуатации ХЖКТ не требуется постоянное присутствие обслуживающего персонала в помещении НС ЖКТ. Рабочее место машиниста насосных установок находится в помещении щита управлении НС ЖКТ.

Обслуживание оборудования осуществляется периодическим осмотром и постоянным контролем технического состояния технологического оборудования и трубопроводов и обеспечения режима их нормальной работы по приборам средств измерения.

6.2.2 При эксплуатации ХЖКТ должны быть обеспечены параметры:

6.2.2.1 Вязкость мазута, подаваемого в котельную, не более:

- для механических и паромеханических форсунок - 2,5 °ВУ (16 мм2/с);

- для паровых и ротационных форсунок - 6 °ВУ (44 мм2/с).

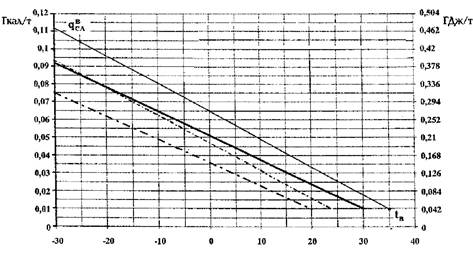

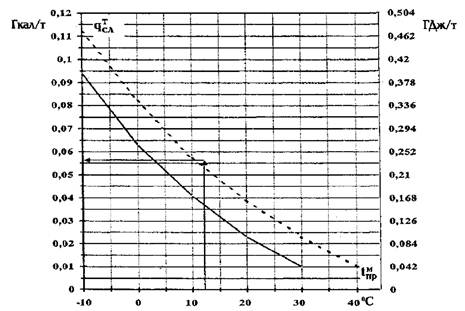

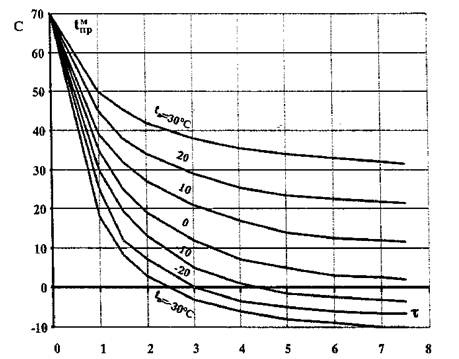

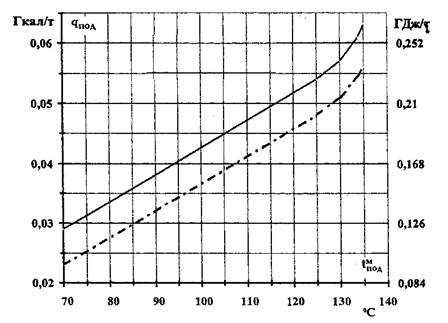

Определение температуры, при которой топливо имеет нужную вязкость, производится по номограмме ВТИ.

6.2.2.2 Рабочие параметры мазута, подаваемого в котельную, в пределах от номинального значения: давление ±0,1 МПа (±1,0 кгс/см2), температура ±5 °С.

6.2.2.3 Рабочие параметры пара, подаваемого на разогрев мазута в цистернах, приемно-сливных лотках, приемных емкостях, резервуарах, подогревателях мазута:

- давление в пределах от 0,8 до 1,3 МПа (от 8 до 13 кгс/см2);

- температура в пределах от 200 до 250 °С.

6.2.2.4 Общий расход пара на разогрев мазута при сливе (на одну цистерну вместимостью от 50 до 60 м3) - не более 900 кг/ч.

6.2.2.5 Для предотвращения кавитации (запаривания) насоса, перекачивающего увлажненный мазут, давление в приемном патрубке насоса второй ступени, в зависимости от температур перекачиваемого мазута, должно быть не менее:

Таблица 6.1 - Зависимость давления в приемном патрубке насоса второй ступени от температуры перекачиваемого мазута

|

Температура перекачиваемого мазута, °С |

Давление мазута в напорном патрубке, не менее |

|

|

МПа |

кгс/см2 |

|

|

100 |

0,16 |

-1,6 |

|

110 |

0,21 |

-2,1 |

|

120 |

0,26 |

-2,6 |

|

130 |

0,34 |

-3,4 |

|

140 |

0,43 |

-4,3 |

|

150 |

0,55 |

-5,5 |

6.2.2.6 Общие эргономические требования к производственному оборудованию - согласно ГОСТ 12.2.049.

6.2.2.7 Допустимые эквивалентные уровни шума в зонах обслуживания и защита от шума - по ГОСТ 12.1.003 и строительным нормам и правилам [14].

6.2.2.8 Параметры вибрации в зонах обслуживания не должны превышать значений, установленных ГОСТ 12.1.012.

6.2.2.9 Допустимые концентрации вредных веществ в воздухе рабочих зон и контроль - в соответствии с ГОСТ 12.1.005 и ГОСТ 12.1.007, постановлениями Правительства Российской Федерации от 02.03.00 № 183 и от 28.11.02 № 847.

6.2.2.10 Метрологическое обеспечение в области безопасности труда по ГОСТ 12.0.005.

6.2.2.11 Производственное оборудование (технические устройства) по безопасности должно соответствовать ГОСТ 15150, ГОСТ 12.2.003 и иметь разрешение Федеральной службы по экологическому, технологическому и атомному надзору согласно требованиям Правил применения технических устройств [5] и Инструкции [6].

6.2.3 Температура воздуха в помещении НС ЖКТ при работе оборудования не должна превышать 28 °С, а содержание паров нефтепродуктов не должно превышать 300 мг/м3 (в пересчете на С (углерод)). Допустимый уровень шума на расстоянии от работающего оборудования (электродвигателей насосов) не должен превышать 80 дБ.

6.2.3.1 Воздух рабочей зоны производственных помещений предприятий должен соответствовать ГОСТ 12.1.005.

6.2.3.2 Контроль состояния воздуха в помещении насосного отделения НС ЖКТ должен осуществляться персоналом химического цеха согласно утвержденному графику, но не реже одного раза в неделю при наличии автоматических сигнализаторов загазованности воздуха, установленных в помещении насосного отделения, и не реже одного раза в сутки при их отсутствии.

6.2.4 Контроль качества конденсата от ХЖКТ должен осуществляться по утвержденному графику, но не реже одного раза в 10 дней (совместно с представителями химической службы) и оперативно (визуально) при отсутствии автоматического контроля качества конденсата не реже одного раза в сутки (оперативным персоналом ХЖКТ).

Максимальное содержание мазута в конденсате, направляемом на конденсатоочистку, не должно превышать 10 мг/л, а в возвращаемом повторно в цикл станции - не более 0,5 мг/л.

6.2.5 Температура мазута после стационарных теплообменников, используемых в системе циркуляционного разогрева мазута в ж.д. цистернах, сливных лотках и приемных емкостях, должна быть ниже на 15 °С температуры вспышки мазутов.

6.2.6 На мазутосливе (в цистернах, лотках и приемных емкостях) мазут должен подогреваться до температуры, обеспечивающей нормальную работу перекачивающих насосов. Температура подогрева мазута в приемных емкостях и сливных лотках должна быть ниже температуры вспышки в открытом тигле не менее чем на 15 °С. При поступлении мазутов в 1 и 4 кварталах с температурой вспышки в отрытом тигле до 65 °С, температура подогрева для мазутов должна быть не выше 50 °С.

Температура подогреваемого в приемных емкостях нефтепродукта должна постоянно контролироваться с регистрацией показаний в помещении местного щита управления ХЖКТ.

6.2.7 Максимальная температура подогрева мазута в резервуарах склада мазута должна быть ниже температуры вспышки паров нефтепродуктов не менее чем на 15 °С и не превышать 90 °С.

6.2.8 Дизельное топливо хранится в резервуарах при температуре, превышающей температуру его застывания не менее чем на 10 °С. Максимально допустимая температура дизельного топлива в резервуаре должна быть ниже температуры вспышки паров не менее чем на 15 °С.

6.2.9 Минимальная и максимальная температура жидкого топлива в резервуарах должна быть указана в местных инструкциях.

6.2.10 Температура, подогреваемого в резервуарах склада нефтепродукта, должна постоянно контролироваться с регистрацией показаний в помещении местного щита управления ХЖКТ.

6.2.11 Температура мазута после стационарных теплообменников, используемых в системе подачи мазута в котельную на сжигание, должна находиться в пределах 105 - 115 °С - для мазутов марки М-40, и в пределах 115 - 135 °С - для мазутов марки М-100.

6.2.12 Давление пара, подаваемого на стационарные теплообменники, не должно превышать 1,3 МПа (13 кгс/см2), а на переносные теплообменники, используемые при подогреве топочных мазутов в железнодорожных или автомобильных цистернах - не более 0,4 МПа (4 кгс/см2). Температура пара не должна превышать 250 °С.

6.2.13 Все горячие части оборудования, трубопроводы, баки и другие элементы, прикосновение к которым может вызвать ожоги, должны иметь тепловую изоляцию в соответствии с требованиями действующих нормативных документов, в том числе СТО 70238424.27.100.033-2009 (п. 5.3.15). Тепловая изоляция оборудования (резервуары, трубопроводы и др.) должна быть в исправности.

6.2.14 Запорная арматура в нормальном положении должна быть полностью открыта или полностью закрыта, регулировать ею расход запрещается.

6.2.15 Внутренняя температура воздуха в производственных помещениях в холодный период года должна быть не менее:

- при постоянном пребывании обслуживающего персонала - 16 °С;

- при временном пребывании обслуживающего персонала (пребывание обслуживающего персонала до 2 часов непрерывно) - 10 °С;

- в административно-конторских и лабораторных помещениях - 18 - 22 °С;

- в помещении щита управления с микропроцессорной техникой поддерживаются постоянные параметры внутреннего воздуха (микроклимат): температура - 22 - 24 °С, относительная влажность - 60 - 40 %.

6.2.16 Учету по количеству подлежит весь прибывший мазут. Учет прибывшего мазута производится обмером в цистернах (судах, резервуарах) или взвешиванием на вагонных весах.

6.2.17 Количество сожженного мазута определяется по показаниям расходомеров (волюметрических счетчиков) или по показаниям уровнемеров (обмером) резервуаров склада мазута с применением тарировочных таблиц резервуаров.

6.2.18 Контроль качества жидкого топлива на ТЭС должен осуществляться при его приеме, хранении и использовании по назначению.

6.2.18.1 Периодический контроль качества дизельного топлива, хранящегося длительное время в резервуарах, осуществляется по утвержденному графику, но не реже одного раза в месяц (периодичность контроля должна быть указана в местной инструкции по эксплуатации).

6.2.18.2 Периодический контроль качества мазутов при хранении в резервуарах производится по утвержденному графику, но не реже одного раза в квартал (месяц) при проведении инвентаризации.

6.2.18.3 Гарантийный срок хранения топочных мазутов составляет 5 лет.

6.2.18.4 Гарантийный срок хранения дизельного топлива составляет от одного года до трех лет в зависимости от марок топлива и вводимых в него видов примесей, присадок и т.п.

6.2.18.5 Нефтепродукты при правильном хранении в течение гарантируемого срока сохраняют свое качество. Нефтепродукты следует хранить только в герметичных, технически исправных резервуарах. В период хранения замерные люки на резервуарах должны быть закрыты.

6.2.18.6 В случае порчи (изменение качественных показателей топлива при хранении) составляется акт и принимаются меры к восстановлению качества нефтепродуктов. Решение об исправлении качества нефтепродукта и дальнейшем его использовании принимает руководство ТЭС.

6.2.18.7 Показатели качества могут быть восстановлены путем отстаивания, фильтрования, сепарации и осушки. У топлив могут исправляться содержание серы, содержание механических примесей, воды, вязкость и температура вспышки в закрытом тигле.

6.2.18.8 При длительном хранении мазутов следует использовать метод режима «холодного хранения» в резервуарах, при котором из резервуара мазут, находящийся на «холодном хранении», на сжигание не подается, не подогревается и не перемешивается, а находится в режиме естественного охлаждения. При «холодном хранении» периодически сливают отстоявшуюся воду из резервуара. Паровые регистры в резервуаре отключены. При достижении мазутом температуры 25 - 30 °С, мазут следует подогреть до температуры 70 - 75 °С и снова перевести в режим «холодного хранения».

При разности между температурой хранения мазута и температурой окружающего воздуха 50 °С, время охлаждения стальных резервуаров с исправной изоляцией составляет около 90 суток (зависит от скорости ветров), для железобетонных резервуаров - более 120 суток, для стальных резервуаров без изоляции - менее 40 суток.

6.2.19 Средства измерений, используемые для учета топлива (весы, лабораторные приборы и другие измерительные устройства), подлежащие государственному контролю и надзору, должны подвергаться поверкам в сроки, установленные органом Ростехрегулирования.

6.2.19.1 Приемка топлива по качеству заключается в контроле соответствия фактических значений качественных показателей поступившего топлива значениям по ГОСТ 10585 или ГОСТ 305 или техническим условиям, предусмотренным в договорах, по которым ведется претензионная работа (влажность, содержание серы, золы, величина теплотворной способности и др.).

Формы ведомостей учета поступившего топлива и его движения применяются в соответствии с СТО 70238424.27.100.034-2009.

6.2.19.2 Способ контроля качества поступившего на электростанцию топлива указывается в договорах на его поставку. Контроль качества поступившего на электростанцию топлива производится путем отбора проб и их химического анализа в лаборатории.

6.2.19.3 Отбор проб жидкого топлива из цистерн (при поставке железнодорожным или автомобильным транспортом), из резервуаров хранения, трубопроводов (при поставке трубопроводным транспортом) производится по ГОСТ 2517.

6.2.19.4 Отбор проб жидкого топлива по ГОСТ 2517 для выполнения анализа его качества осуществляется на приемно-сливном устройстве из первой и последней цистерны, а также от каждой третьей цистерны партии. Измерение средней температуры нефтепродуктов (мазутов, дизельного топлива и др.) допускается производить непосредственно в цистерне путем опускания датчика (термометра сопротивления) на 1/3 высоты от нижней образующей цистерны при условии, что датчики прошли государственную поверку в установленном порядке, имеют предельную погрешность не более 0,5 °С и не противоречат требованиям ГОСТ 2517.

6.2.19.5 Химическая лаборатория электростанции должна быть оснащена всеми приборами, необходимыми для контроля качества топлива, а персонал ее - обучен всем методам, используемым для проведения этого контроля.

6.2.20 Порядок подачи и уборки цистерн, способы учета простоя, места приемки, а также формы приемо-сдаточной документации устанавливаются договором на эксплуатацию подъездных путей, на подачу и уборку цистерн, и погрузочно-разгрузочные работы, заключаемым электростанциями с железной дорогой или другой организацией, осуществляющей транспортно-экспедиционное обслуживание.

6.2.21 Перекачку прибывшего мазута следует производить в резервные резервуары склада мазута, из которых мазут на сжигание не подается. Допускается перекачка прибывшего мазута непосредственно в расходные резервуары при условии, что температура перекачиваемого мазута не менее 60 °С, а содержание влаги - не более 5 %.

6.2.22 На трубопроводах подвода мазута к каждому котельному агрегату допускается предусматривать установку аппаратов (кавитаторов) для гомонизационной обработки мазута (с целью получения мелко диспергированной водо-мазутной эмульсии), позволяющих сжигать мазут с большим содержанием в нем влаги (до 30 %) без срыва факела форсунки.

6.2.23 Оборудование НС ЖКТ запрещается включать в работу при:

- отсутствии давления (расхода) охлаждающей воды на детали, требующие постоянного охлаждения (подшипники, уплотнения насосов);

- неработающих всех основных вентиляторах системы приточно-вытяжной вентиляции помещения насосного отделения;

- неисправной системе пожаротушения;

- не включенных или неисправных средствах измерения и устройств аварийного отключения;

- температуре воздуха в помещении насосного отделения здания НС ЖКТ выше 45 °С (при отсутствии устройств кондиционирования);

- обнаружении неисправностей в заземлении корпусов, брони и воронок кабелей электродвигателя (электропривода);

- отсутствии или неисправном состоянии ограждающих устройств (для вращающихся механизмов);

- неисправном состоянии оборудования или при незаконченных работах по его ремонту.

6.2.24 Запрещается производить:

- прием и разгрузку жидкого топлива с температурой вспышки ниже 45 °С;

- прием и слив жидкого топлива открытым способом с температурой вспышки ниже 61 °С без уведомления НСС и начальника цеха, в ведении которого находятся объекты ХЖКТ;

- прием заменителей мазута (дизельного топлива) на ЖД СН ЭСТАКАДЫ ХЖКТ без предварительного согласования с руководством ТЭС не менее чем за 5 суток;

- прием и разгрузка кислых гудронов и жидких топлив с вязкостью выше 16 °ВУ при 80 °С;

- сливные операции на эстакадах при грозе и скорости ветра 12,5 м/с и более;

- работы (отбор проб, замер уровня и др.) на резервуарах, ж.д. и автомобильных цистернах при грозе и скорости ветра 12,5 м/с и более;

- работы на открытом воздухе при температуре воздуха минус 40 °С независимо от скорости ветра (предельные значения температуры наружного воздуха и силы ветра, при которых приостанавливаются всякие работы на открытом воздухе, устанавливаются администрацией города по месту ведения работ);

- заполнение резервуара, приемной емкости, подавая мазут свободно падающей струей. Мазут, в целях защиты от статического электричества, следует закачивать под слой жидкости (затопленной струей) без разбрызгивания и всплескивания;

- заполнение горячим мазутом холодного железобетонного пустого резервуара без предварительного прогрева резервуара;

- обжиг фильтрующих сеток при очистке фильтров грубой и тонкой очистки;

- разогрев замерзших трубопроводов и арматуры открытым огнем;

- пуск шестеренчатых и поршневых насосов на закрытую напорную задвижку;

- включение (пуск пара) змеевиковых подогревателей (паровых регистров) при уровне мазута в емкостях (резервуарах), не превышающем более чем на 500 мм верхнего уровня подогревателя (регистра);

- пуск в работу вентиляторов при пожаре в здании НС ЖКТ;

- подчеканку сварных соединений;

- совместное хранение топочных мазутов и дизельного топлива в одной ж.б. емкости (ж.б. резервуаре). Допускается совместное хранение в ж.б. емкостях (резервуарах) только топочных мазутов разных марок.

6.2.25 Запрещается въезд на территорию резервуарного парка автотранспортных средств, не оборудованных искрогасительными устройствами и без допуска, оформленного в установленном порядке.

6.2.26 При выводе подогревателя в режим резерва необходимо следить за его состоянием. Рост давления в топливной части подогревателя возможен только в случае, когда подогреватель отключен по топливной части, но не дренирован, а по паровой части не отключен или не герметичны затворы отключающих устройств по паровой части.

6.2.27 Ливневые и талые воды с территории склада ХЖКТ должны направляться на очистные сооружения. Спуск этих вод в канализацию или на золоотвалы не допускается.

7 Организация безопасной эксплуатации оборудования технологических объектов

7.1 Общие сведения

7.1.1 Руководители и специалисты, осуществляющие деятельность по проектированию, строительству, монтажу и эксплуатации опасных производственных объектов ХЖКТ, ведению технического надзора за строительством, монтажом, наладкой и испытаниями оборудования (технических устройств) организаций, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору, изготовлению оборудования (технических устройств), экспертизы промышленной безопасности, подготовке кадров для опасных производственных объектов, должны быть аттестованы (т.е. пройти проверку знаний требований промышленной безопасности и других нормативных правовых актов и нормативно-технических документов) по по правилам промышленной безопасности [15], [16], [17], [3], в объеме, соответствующем должностным обязанностям и установленной компетенции. Порядок проведения аттестации должен соответствовать Положению [18].

Рабочие должны пройти обучение и проверку знаний по безопасным методам и приемам выполнения работ в объеме требований инструкций, отнесенных к их трудовым обязанностям. Организация обучения и проверка знаний рабочих организаций, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору, проводится согласно Положению об организации обучения и проверки знаний рабочих [19].

Председатели и члены постоянно действующих аттестационных комиссий должны проходить аттестацию в центральных или территориальных аттестационных комиссиях Федеральной службы по экологическому, технологическому и атомному надзору в соответствии с Положением [18].

Аттестация руководителей и специалистов по требованиям промышленной безопасности проводится через 5 лет, по требованиям безопасной эксплуатации проводится через 3 года. Периодическая проверка знаний правил и норм по охране труда, правил Федеральной службы по экологическому, территориальному и атомному надзору рабочих должна производиться через 12 месяцев.

Необходимость участия инспектора в повторной проверке знаний решается территориальным органом Федеральной службы по экологическому, территориальному и атомному надзору. О дате проведения экзамена ответственные лица обязаны уведомить территориальный орган Федеральной службы по экологическому, территориальному и атомному надзору не позднее, чем за 5 дней.

Результаты проверки знаний оформляются протоколом с указанием вида работ, которые может выполнять лицо, прошедшее аттестацию (проверку знаний), в том числе в качестве членов экзаменационных комиссий. На основании протокола первичной проверки знаний выдается удостоверение за подписью председателя комиссии и представителя территориального органа Федеральной службы по экологическому, территориальному и атомному надзору. Сведения о последующих проверках знаний заносятся в удостоверение за подписью председателя экзаменационной комиссии.

Инженерно-технические работники, специалисты и рабочие, не прошедшие проверку знаний или получившие неудовлетворительную оценку должны в месячный срок пройти повторную проверку знаний. Вопрос о соответствии занимаемой должности лиц, не сдавших экзамены, решается в порядке, установленном трудовым законодательством.

7.1.2 В соответствии с Федеральным законом Российской Федерации от 30.12.01 № 197-ФЗ к работе по обслуживанию оборудования ХЖКТ допускаются лица, достигшие восемнадцатилетнего возраста, прошедшие медицинское освидетельствование, обученные по соответствующим программам, аттестованные и имеющие удостоверение на право обслуживания конкретного оборудования объектов ХЖКТ. Программы обучения правилам работы с оборудованием, подведомственным Федеральной службе по экологическому, технологическому и атомному надзору, должны быть согласованы с территориальным органом этой службы. Обучение должно проводиться в учебных заведениях, а также на курсах, специально создаваемых организациями. Персонал перед допуском к самостоятельной работе должен пройти соответствующие виды инструктажа (вводный, первичный), теоретическое и практическое обучение на рабочем месте (стажировку не менее 2 смен), проверку знаний должностных и производственных инструкций и дублирование на рабочем месте под руководством опытного работника в течение 12 рабочих смен, включая противопожарную и противоаварийную тренировки.

Сварщики, выполняющие работы на оборудовании подконтрольном Федеральной службе по экологическому, территориальному и атомному надзору, перед допуском к сварке, и специалисты сварочного производства, осуществляющие руководство и технический контроль проведения сварочных работ, должны быть аттестованы в соответствии с Правилами аттестации сварщиков [20].

Специалисты неразрушающего контроля, выполняющие работы на оборудовании подконтрольном Федеральной службе по экологическому, территориальному и атомному надзору, должны быть аттестованы в соответствии с требованиями технологического регламента [21].

7.1.3 Персонал должен соблюдать положения должностных и производственных инструкций и обязан знать:

- технологическую схему с установленным оборудованием и средствами измерений;

- физико-химические свойства топлива;

- отравляющее действие вредных веществ и признаки отравления ими;

- правила производства работ и пребывания в газоопасных местах;

- правила пользования средствами защиты органов дыхания;

- пожароопасные вещества и способы их тушения;

- правила эвакуации лиц, пострадавших от вредных веществ, из газоопасных мест и способы оказания им доврачебной помощи;

- основные меры личной безопасности при проведении осмотров и технического обслуживания оборудования;

- возможные неисправности на оборудовании и меры по их устранению;

- объем и сроки проведения контрольных осмотров и технического обслуживания оборудования.

Кроме местной производственной инструкции персонал, обслуживающий оборудование ХЖКТ, в своей работе должен руководствоваться:

- местной производственной инструкцией по предупреждению пожаров и загораний в котлотурбинном (топливно-транспортном) цехе;

- оперативным планом тушения пожара на ТЭС;

- планом локализации аварийных ситуаций в ХЖКТ ТЭС;

- планом локализации и ликвидации аварийных разливов нефтепродуктов;

- должностными инструкциями;

- приказами и распоряжениями руководства ТЭС;

- правилами внутреннего трудового распорядка;

- перечнем основных работ в хозяйстве ЖКТ, на которые выписываются наряды- допуски;

- перечнем мест, опасных в отношении загазованности;

- инструкцией по проведению огневых работ на объектах ХЖКТ;

- требованиями по охране труда (правилам безопасности) при эксплуатации и техническом обслуживании тепломеханического оборудования.

7.1.4 При эксплуатации технологических объектов ХЖКТ необходимо иметь:

- лицензию на эксплуатацию ОПО, в соответствии с требованиями Федерального закона Российской Федерации от 08.08.01 № 128-ФЗ, Постановлениями Правительства Российской Федерации от 17.01.07 № 18 и от 14.08.02 № 595;

- документ о регистрации ОПО в государственном реестре по регламенту [1];

- документ о декларации промышленной безопасности ОПО в соответствии с требованиями Федерального закона Российской Федерации от 21.07.97 № 116-ФЗ. Перечень сведений, содержащихся в декларации промышленной безопасности, порядок ее оформления определяется Федеральным органом исполнительной власти в области промышленной безопасности. Разработка и оформление декларации промышленной безопасности опасного производственного объекта должны соответствовать руководящему документу [22]. Декларация промышленной безопасности утверждается руководителем организации, эксплуатирующей опасный производственный объект. Руководитель организации, эксплуатирующей ОПО, несет ответственность за полноту и достоверность сведений, содержащихся в декларации промышленной безопасности в соответствии с законодательством Российской Федерации;

- договор страхования риска ответственности за причинение вреда жизни, здоровью или имуществу других лиц и окружающей природной среде в случае аварии при эксплуатации ОПО, оформленный по методическим указаниям [23];

- персонал, удовлетворяющий квалификационным требованиям и не имеющий медицинских противопоказаний к работе;

- разрешения на применение технических устройств, в том числе иностранного производства, на ОПО, оформленные по Правилам [5];

- исполнительную проектную документацию на строительство (расширение, реконструкцию, техническое перевооружение, консервацию и ликвидацию) технологических объектов ХЖКТ;

- положительное заключение государственной экспертизы проектной документации на строительство зданий и сооружений объектов ХЖКТ по ИТМ ГО ЧС строительных норм и правил [24];

- положительное заключение экспертизы промышленной безопасности проектной документации на расширение или реконструкцию и техническое перевооружение (при проведении данных проектных работ) опасных производственных объектов ХЖКТ;

- нормативные правовые акты, нормативные и технические документы, технологические регламенты на процессы (операции), осуществляемые при эксплуатации технологических объектов ХЖКТ;

- средства индивидуальной и коллективной защиты.

7.1.5 Эксплуатация ХЖКТ осуществляется подразделениями электростанции, на которые возложена эта обязанность в соответствии с действующими типовыми организационными структурами с учетом местных условий.

На подразделения, осуществляющие эксплуатацию ХЖКТ, возлагается:

- обеспечение бесперебойного снабжения профильтрованным, подогретым до требуемой вязкости топливом и с параметрами, необходимыми для нормальной работы форсунок;

- обеспечение безопасной и надежной работы оборудования ХЖКТ;

- ведение технической документации по техническому обслуживанию и ремонту (ведение технической документации по ремонтам оборудования и трубопроводов может возлагаться на подразделение, осуществляющее ремонты);

- недопущение аварийных разливов нефтепродуктов в здании НС ЖКТ, на территории ЖД СН ЭСТАКАДЫ от резервуаров склада до НС ЖКТ, от НС ЖКТ до ГК, а при необходимости их локализация и уборка согласно положениям утвержденного ПЛАРН;

- составление планов и графиков осмотров, технического обслуживания, ремонта и контроль сроков их выполнения;

- обеспечение постоянного контроля за техническим состоянием технологического оборудования и трубопроводов;

- своевременное выявление дефектов и неисправностей и контроль их устранения;

- проверка на месте качества выполненных работ по ремонту оборудования и трубопроводов;

- приемка топлива от поставщика, контроль его качества и количества;

- слив мазута из цистерны в установленные сроки;

- разработка программ и планов мероприятий по замене и модернизации устаревшего оборудования, внедрение энергосберегающих технологий, снижение прямых потерь топлива, пара и тепла;

- технический надзор и приемка систем ХЖКТ после ремонта, реконструкции или модернизации;

- ведение оперативного журнала и суточной ведомости работы оборудования ХЖКТ;

- ведение журналов дефектов оборудования, технических распоряжений, инструктажа, учета проработки нормативных документов, проверки знаний нормативных и технических документов, регистрации нарядов-допусков на проведение газоопасных и огневых работ;

- организация технической учебы, изучения нормативных и технических документов, проведение инструктажей и противоаварийных тренировок;

- разработка планов организационно-технических мероприятий по повышению эффективности использования топливно-энергетических ресурсов, обеспечивающих выполнение установленных задач по экономии топлива и энергии, соблюдению установленных норм расхода тепла при эксплуатации ХЖКТ в согласно приложению Б настоящего стандарта.

7.1.6 Руководство электростанции и подразделения, эксплуатирующего объекты ХЖКТ, обязаны:

- разработать и внедрить систему управления промышленной безопасности в соответствии с положениями Федерального закона от 21.07.97 № 116-ФЗ;

- соблюдать требования Федеральных законов от 21.07.97 № 116-ФЗ и от 22.07.08 № 123-ФЗ, других федеральных законов и иных нормативных правовых актов Российской Федерации, а также действующих нормативных документов в области промышленной безопасности;

- обеспечивать проведение экспертиз промышленной безопасности проектной документации, технических устройств, зданий и сооружений по методикам руководящего документа [25] в установленные сроки;

- обеспечивать проведение диагностики, испытаний, освидетельствований сооружений и технических устройств (сосудов, работающих под давлением, технологических трубопроводов, резервуаров хранения мазута и горячей воды (конденсата), насосов) в установленные сроки;

- обеспечивать наличие и функционирование необходимых приборов и систем контроля за производственными процессами в соответствии с требованиями СТО 70238424.27.100.029-2009, СТО 70238424.27.100.037-2009;

- обеспечить выполнение комплекса регламентированных мероприятий, включая системы технического обслуживания и ремонта, направленных на содержание оборудования и технологических систем в исправном состоянии согласно СТО 70238424.27.100.017-2009;

- создавать системы наблюдений, оповещения, связи и поддержки действий в случае аварии и поддерживать указанные системы в исправном состоянии, внедрять-новейшее оборудование, механизмы и технологии, технический уровень которых отвечает текущим и перспективным требованиям обеспечения промышленной безопасности;

- обеспечивать внедрение автоматизированных систем управления производством, технологическими процессами и противоаварийную автоматическую защиту, выполненную на основе современных средств микропроцессорной и вычислительной техники с целью сведения к минимуму случайных ошибок обслуживающего персонала в процессе управления и эксплуатации опасного производственного объекта с учетом требований СТО 70238424.27.100.037-2009, СТО 70238424.27.100.038-2009;

- совершенствовать светозвуковую сигнализацию, срабатывающую при достижении предупредительных значений параметров процессов, а также системы связи и оповещения об аварийных ситуациях по нормам пожарной безопасности [13];

- организовать и осуществлять производственный контроль за соблюдением требований промышленной безопасности [2];

- обеспечивать проведение подготовки и аттестации руководителей и специалистов в области промышленной безопасности в соответствии с руководящими документами [18] и [21], правилами промышленной безопасности [20];

- организовать и осуществлять производственный контроль за количеством и качеством поставляемого оборудования и топлива в соответствии с требованиями СТО 70238424.27.100.033-2009, СТО 70238424.27.100.034-2009;

- проводить обучение, аттестацию и допуск персонала к самостоятельной работе в соответствии с уставом предприятия по Положению [19];

- обеспечить наличие производственных инструкций по технической эксплуатации, охране труда и безопасному ведению работ, разработанных в соответствии с технологическими регламентами, и утвержденных руководством энергокомпании;

- обеспечить выполнение специалистами и обслуживающим персоналом инструкций по эксплуатации и правил выполнения работ;

- принимать участие в техническом расследовании причин аварий и несчастных случаев, принимать меры по устранению указанных причин и профилактики подобных происшествий, вести учет аварий и инцидентов, несчастных случаев и случаев производственного травматизма;

- иметь план локализации аварийных ситуаций (ПЛАС) и план ликвидации аварийных розливов нефти и нефтепродуктов (топлива) (ПЛАРН) (на основании постановлений Правительства Российской Федерации от 21.08.00 № 613 и от 13.04.02 № 240, приказа МЧС Российской Федерации от 28.12.04 № 621, с учетом положений строительных норм и правил [24] и методических указаний [26]);

- проводить тренировки по действию персонала в аварийных ситуациях и плану взаимодействия со службами различного назначения (милиция, скорая помощь, МЧС и ГО);

- совершенствовать систему автоматического обнаружения и тушения пожара в зданиях и сооружениях, внедрять современную технологию тушения пожара на резервуарах, емкостях, кабельных каналах, проходных и непроходных туннелях, электродвигателях и оборудовании, задействовать систему сигнализации и управления эвакуацией людей при пожаре в зданиях и сооружениях ХЖКТ по строительным нормам и правилам [12];

- заключать с профессиональными аварийно-спасательными службами или формированиями договоры на обслуживание, а в случаях, предусмотренных законодательством Российской Федерации, создавать собственные профессиональные аварийно-спасательные службы или формирования, а также нештатные аварийно-спасательные формирования из числа работников;

- иметь экологический паспорт (карту аттестации) и паспорт санитарно-технического состояния производственных объектов, в котором должны быть приведены технические сведения об условиях труда в производственных помещениях, в частности данные об уровне искусственного освещения, загазованности, производственном шуме и вибрации, кратности обменной вентиляции, температурного режима;

- принимать меры по защите жизни и здоровья работников в случае аварии на ОПО;

- обеспечивать защиту объектов от проникновения и несанкционированных действий посторонних лиц;

- организовывать и осуществлять проведение проверок технического состояния заземляющих устройств электроустановок и оборудования, средств молниезащиты и защиты от статического электричества в установленные сроки по правилам промышленной безопасности [3], ГОСТ 12.1.018;

- выполнять распоряжения и предписания федерального органа исполнительной власти, специально уполномоченного в области промышленной безопасности, его территориальных органов и должностных лиц, отдаваемые ими в соответствии с полномочиями;

- своевременно информировать в установленном порядке федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, его территориальные органы, а также иные органы государственной власти, органы местного самоуправления и население о произошедшей аварии на ОПО;

- иметь резервы финансовых средств и материальных ресурсов (необходимый запас материалов, деталей, арматуры, инструментов и приспособлений) для осуществления мероприятия по локализации и ликвидации последствий аварий (инцидентов);

- оказывать содействие государственным органам в расследовании причин аварий (инцидентов);

- представлять в федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, его территориальный орган информацию о количестве аварий и инцидентов, причинах их возникновения и принятых мерах;

- приостанавливать эксплуатацию опасного производственного объекта самостоятельно или по решению суда в случае аварии или инцидента на опасном производственном объекте, а также в случае обнаружения вновь открывшихся обстоятельств, влияющих на промышленную безопасность.

7.1.7 Оперативный персонал, обслуживающий оборудование, обязан обеспечить:

- бесперебойную работу железнодорожного транспорта в пределах своей компетенции, своевременную разгрузку железнодорожных цистерн, судов и других транспортных средств в установленные сроки;

- бесперебойную подачу подогретого и профильтрованного мазута к горелкам котлов в количестве, соответствующем нагрузке котлов с давлением и вязкостью, необходимыми для нормальной работы форсунок;

- локализацию аварийных ситуаций и восстановление нормального режима работы;

- систематический надзор за техническим состоянием оборудования согласно утвержденным графикам;

- своевременное выявление дефектов и неисправностей оборудования и проведение технического обслуживания на нем согласно утвержденным графикам;

- предотвращение загрязнения окружающей территории нефтепродуктами.

7.1.8 Приказом по предприятию из числа специалистов, прошедших в установленном порядке аттестацию (проверку знания правил промышленной безопасности, [3], [15], [16], [17], [27], других нормативных правовых актов и нормативно-технических документов), должны быть назначены: лицо, ответственное за исправное состояние и безопасное действие сосудов, работающих под давлением (подогревателей мазута), а также лица, ответственные за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением, технологических трубопроводов, насосов, подъемно-транспортного оборудования, за пожарную безопасность по каждому производственному участку и помещению, системам обнаружения и тушения пожара, системам вентиляции и водоснабжения, а также за средствами контроля и автоматического управления технологическими процессами и за средствами пожарной техники.

7.1.9 При приемке систем ХЖКТ в эксплуатацию должна быть передана следующая документация:

7.1.9.1 После монтажа:

- проектно-сметная документация на оборудование;

- комплект рабочих чертежей, разработанных проектными организациями, с надписями о соответствии выполненных в натуре работ этим чертежам или внесенным в них изменениям;

- сертификаты, технические паспорта зданий, сооружений, технологических узлов и оборудования или другие документы, удостоверяющие качество материалов, конструкций и деталей, примененных при производстве строительно-монтажных работ;

- акты освидетельствования скрытых работ, исполнительные схемы этих работ и акты промежуточной приемки узлов и конструкций;

- акты индивидуального испытания смонтированного технологического оборудования, акты испытания технологических трубопроводов, внутренних систем холодного и горячего водоснабжения, канализации, отопления, вентиляции, наружных систем водоснабжения, теплоснабжения и дренажных устройств;

- журналы производства сварочных работ;

- паспорта на сборные железобетонные конструкции;

- паспорта, подтверждающие марку применяемого в строительстве бетона;

- документы о согласовании отступлений от проекта при строительстве и монтаже;

- акты испытаний устройств, обеспечивающих взрывобезопасность, взрывопожаробезопасность, пожаробезопасность, молниезащиту, включая защиту от статического электричества;

- акты испытания устройств сигнализации и автоматизации;

- акты приемки оборудования или систем в эксплуатацию;

- удостоверение о качестве монтажа;

- разрешения соответствующих органов на эксплуатацию железнодорожных путей, водоводов, канализационных трубопроводов, очистных сооружений.

7.1.9.2 После ремонта:

- акты индивидуального испытания оборудования и технологических трубопроводов, в том числе акты гидравлических испытаний на герметичность;

- ведомость объема выполненных работ;

- сведения о материалах примененных дополнительно к указанным в паспортах;

- сведения о сварке;

- результаты испытаний контрольных стыков;

- результаты неразрушающего контроля;

- акты результатов проверок работоспособности систем сигнализации, управления, технологических защит, эффективности работы вентиляционных систем;

- формуляр и акт приемки оборудования из ремонта (после капитального ремонта).

7.1.10 Эксплуатационная документация должна содержать:

- оформленные и зарегистрированные в установленном порядке журналы и паспорта на оборудование, аппараты и сосуды, работающие под давлением, подъемно-транспортное и другое оборудование, подлежащее регистрации в органах Федеральной службы по экологическому, территориальному и атомному надзору;

- паспорта на оборудование, подведомственное Федеральной службе по экологическому, территориальному и атомному надзору, но не регистрируемое;

- технические паспорта на резервуары;

- режимную карту работы оборудования (приложение В);

- технологические карты на резервуары;

- заводские инструкции и паспорта на оборудование и механизмы;

- список лиц, имеющих право выдачи нарядов и распоряжений, ответственных руководителей и производителей работ по ХЖКТ;

- копии приказов по предприятию о назначении лиц, ответственных за техническое состояние и эксплуатацию зданий и сооружений, оборудования технологических схем (насосов, резервуаров, приемных емкостей), систем вентиляции, водоснабжения, установок обнаружения и тушения пожара, путевого хозяйства железнодорожных дорог ТЭС;

- копии приказов по предприятию о назначении лиц, ответственных за исправное состояние и безопасное действие сосудов, работающих под давлением;

- копии приказов по предприятию о назначении лиц, ответственных за пожарную безопасность производственных объектов, зданий и сооружений ХЖКТ;

- копии приказов по предприятию о назначении лиц, ответственных за техническое состояние и эксплуатацию оборудования систем контроля и автоматического управления технологическими процессами, предусмотренные в технологических схемах ХЖКТ;

- оперативный план действий оперативного персонала ХЖКТ при возникновении пожара на объектах ХЖКТ;

- план локализации и ликвидации аварийных розливов нефтепродуктов;

- оперативный план связи и оповещения об аварийных ситуациях на объектах ХЖКТ;

- комплект должностных инструкций, в том числе:

а) должностную инструкцию для лиц, ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением;

б) должностную инструкцию для лиц, ответственных за исправное состояние и безопасную эксплуатацию сосудов, работающих под давлением.

- комплект производственных инструкций по эксплуатации оборудования, в том числе:

а) инструкцию по эксплуатации автоматического обнаружения и тушения пожаров на объектах ХЖКТ;

б) инструкцию по режимам и безопасному обслуживанию сосудов, работающих под давлением;

в) инструкцию по организации безопасного проведения огневых работ на взрывопожароопасных объектах ХЖКТ;

г)инструкцию о мерах пожарной безопасности на объектах ХЖКТ;

д) инструкцию (план) локализации аварийных ситуаций на объектах ХЖКТ;

е) инструкцию (план) по тушению пожара на опасных промышленных объектах ТЭС;

ж) инструкцию по эксплуатации вентиляционных систем.

- журнал настройки и испытаний предохранительных клапанов;

- графики технического обслуживания и планово-предупредительных ремонтов оборудования;

- графики осмотров оборудования, трубопроводов, средств пожаротушения, вентиляционных систем;

- альбом технологических схем;

- градуировочные таблицы резервуаров;

- нормы расхода материалов (горючесмазочных, обтирочных, набивочных и других, запасных частей оборудования и инструмента);

- журналы учета:

а) регистрации инструктажей по охране труда на рабочем месте;

б) проверки знаний персоналом правил охраны труда (безопасности);

в) проверки знаний персоналом правил эксплуатации;

г) проверки знаний персоналом правил пожарной безопасности;

д) оперативных распоряжений и приказов;

е) проверки средств автоматики, сигнализации и защиты;

ж) проверки средств измерений;

и) текущего обслуживания оборудования;

к) осмотра состояния заземляющих устройств и молниезащиты;

л) проверки эффективности вентиляционных систем;

м) эксплуатации дренажной системы;

н) защиты от статического электричества;

п) выдачи нарядов на огневые работы;

р) проведения учебно-тренировочных занятий по инструкциям и планам локализации возможных аварий при эксплуатации объектов ХЖКТ;

с) регистрации нивелирных отметок резервуаров;

т) дефектов оборудования;

у) обходов оборудования объектов ХЖКТ;

ф) анализов загазованности помещений насосной и территории склада жидкого топлива;

х) освидетельствования сосудов, находящихся на балансе организации, как зарегистрированных в органах Федеральной службы по экологическому, территориальному и атомному надзору, так и не подлежащих регистрации;

ц) эксплуатационный (оперативный) журнал работы оборудования НС ЖКТ.

- перечень работ, выполняемых по нарядам, и работ, выполняемых по распоряжениям;

- перечень мест, опасных в отношении загазованности;

- программы проведения огневых работ на объектах ХЖКТ;

- сведения о наличии утечек нефтепродуктов с выходом на рельеф, в проходные каналы, камеры управления;

- сведения о выполнении мероприятий по подготовке резервуаров к эксплуатации в осенне-зимний период и период паводка.

7.1.11 В зависимости от назначения ХЖКТ согласно СТО 70238424.27.100.033-2009 оборудование НС ЖКТ должно эксплуатироваться в следующих режимах:

- в рабочем режиме - при работе котлов на мазуте (на всех типах хозяйств ЖКТ);

- в режиме горячего резерва - при работе котлов на газе или твердом топливе (на резервных и растопочных ХЖКТ) и готовности перевода котлов на сжигание мазута в течение 30 минут;

- в режиме холодного резерва.

7.1.12 Перевод работы ХЖКТ из одного режима в другой осуществляется по указанию главного инженера электростанции оперативным персоналом под руководством начальников смены цехов, в ведении которых находится эксплуатация оборудования НС ЖКТ или (и) резервуарного парка, или другого лица, назначенного начальником смены электростанции, по разработанным и утвержденным в установленном порядке программам переключений.

Все операции, связанные с пуском, остановом, нарушениями в работе оборудования и систем, изменениями технологической схемы ХЖКТ, проведением осмотров и проверок сигнализации и блокировок, должны быть отражены в оперативном журнале ХЖКТ с указанием точного времени проведения операций.

7.1.13 В рабочем режиме в работе постоянно должны находиться:

- не менее двух расходных резервуаров (не распространяется на ТЭС мощностью 25 МВт и менее, и котельные);

- один или два насоса первой ступени в зависимости от нагрузки котельной;

- один или два насоса второй ступени в зависимости от котельной (для двухступенчатой схемы);

- подогреватели мазута в количестве, определяемом нагрузкой электростанции;

- один или два фильтра тонкой очистки в зависимости от количества работающих насосов второй ступени;

- один или два фильтра грубой очистки в зависимости от количества работающих насосов второй ступени;

- система приточно-вытяжной вентиляции;

- один или два магистральных паропровода и система сбора конденсата от ХЖКТ;

- один или два главных напорных трубопровода ЖКТ от НС ЖКТ до ГК и трубопровод рециркуляции ЖКТ;

- система циркуляционного разогрева с установленными насосами и подогревателями мазута циркуляционного контура (для раздельной схемы);

- приборы и устройства контроля, автоматики, блокировки, сигнализации;

- электрические схемы электродвигателей насосов первой и второй ступени, дренажных, конденсатных, погружных насосов и насосов замазученных вод, электрифицированных задвижек и устройств КИПиА, вентиляторов и пожарных насосов, системы обнаружения пожаров, которые собраны в рабочем положении и на которые подано оперативное напряжение;

- регулирующие клапаны, которые находятся в автоматическом режиме регулирования и обеспечивают требуемые параметры;

- оборудование ЖД СН эстакады.

В готовности к пуску на АВР находятся по одному насосу первой и второй ступени. Насосы, находящиеся на АВР, должны находиться в горячем состоянии, запорные устройства на всасывающем и напорном трубопроводах должны находиться в открытом положении, насос заполнен топливом, через насос по байпасному трубопроводу обратного клапана напорного трубопровода прокачивается горячий мазут, на системы насоса, требующие постоянного охлаждения поверхностей подается охлаждающая вода. Все средства измерений включены в работу. На систему управления электродвигателя насоса подано оперативное напряжение.

При поставке мазута по трубопроводу допускается работа оборудования в рабочем режиме от одного расходного резервуара.

В рабочем режиме осуществляются:

- прием и слив мазута по мере его поступления на ТЭС;

- перекачка мазута из железнодорожных цистерн в резервуары;

- постоянное перемешивание мазута в расходных резервуарах;

- подготовка мазута в резервуарах хранения для подачи его в выделенные расходные резервуары или в котельную на сжигание (в зависимости от принятой технологии подготовки мазута на ТЭС согласно СТО 70238424.27.100.033-2009).

7.1.14 В режиме «горячего» резерва трубопровод ЖКТ заполнен и осуществляется постоянное перекачивание, подогретого до температуры от 75 до 80 °С, через два неработающих насоса второй ступени по напорным межцеховым наружным трубопроводам ЖКТ (далее главным) от НС ЖКТ до ГК, мазутному кольцу котельного отделения, трубопроводу рециркуляции, коллектору рециркуляции в расходный резервуар (в зависимости от протяженности трассы трубопроводов ЖКТ для уменьшения гидравлических потерь температура мазута может быть повышена до 100 °С).

При раздельной схеме ХЖКТ периодически включается в работу система циркуляционного разогрева для поддержания температуры мазута в резервуарах склада мазута в заданных пределах.

При этом в работе постоянно находятся:

- один расходный резервуар, в котором поддерживается температура мазута в пределах от 70 до 80 °С;

- один насос первой ступени, другой насос находится на АВР - для основного или резервного ХЖКТ;

- один дополнительный насос первой ступени (с меньшей производительностью), специально предусмотренный проектом для аварийного ХЖКТ;

- один фильтр грубой очистки, один или два фильтра тонкой очистки;

- один основной подогреватель мазута, который подключен по пару;

- главные трубопроводы ЖКТ (один или два напорных, один рециркуляции) с паровыми спутниками;

- один магистральный паропровод (другой находится в холодном состоянии);

- регулятор регулирующего клапана по пару на включенном в работу подогревателе мазута, который находится в автоматическом режиме и поддерживает температуру в пределах от 75 до 80 °С;

- система приточно-вытяжной вентиляции;

- система сбора и откачки конденсата от ХЖКТ;

- электрическая схема электродвигателей насосов первой ступени, дренажных, погружных и конденсатных насосов, насосов замазученных вод, вентиляторов и пожарных насосов, электроприводов всех электрифицированных задвижек, которые собраны в рабочее положение, подано оперативное напряжение на устройства автоматики и системы обнаружения пожаров;

- оборудование приемно-сливного устройства - для резервного ХЖКТ.

7.1.15 В «холодном» резерве в зависимости от продолжительности останова постоянно или периодически включается в работу система циркуляционного разогрева для поддержания температуры мазута в резервуарах склада ХЖКТ в заданных пределах.

Из условий надежной работы центробежных насосов на мазуте М-100 температура мазута в резервуарах, оставленных на «холодное хранение», должна быть не менее 25 °С.

Из условий нагрева мазута в подогревателе при подаче его на сжигание до температуры 115 - 135 °С температура мазута в расходном резервуаре должна быть не менее 60 °С.

При этом режиме оборудование ХЖКТ отключено, трубопроводы мазута и оборудование (насосы, фильтры, подогреватели) дренированы, спутники трубопроводов ЖКТ отключены. Оборудование раздельной технологической схемы циркуляционного разогрева мазута в резервуарах склада ХЖКТ и ЖД СН ЭСТАКАДЫ включены в работу.

При этом режиме оборудование совмещенной технологической схемы подачи мазута в котельную (ГК) отключено, трубопроводы мазута и оборудование (насосы, фильтры, подогреватели) в теплое время года заполнены мазутом, паровые или электрические спутники трубопроводов ЖКТ отключены, в зимнее время года (ориентировочно с 15 сентября по 15 мая) оборудование совмещенной схемы подачи мазута в котельную дренировано, паровые или электрические спутники трубопроводов ЖКТ отключены.

Оборудование совмещенной технологической схемы циркуляционного разогрева мазута в резервуарах и ЖД СН ЭСТАКАДЫ включено в работу.

В этом режиме собраны электрические схемы и подан оперативный ток на погружные, пожарные и дренажные насосы, электрифицированные задвижки приемно-сливного устройства, устройства сигнализации уровня и температуры в резервуарах, приемных и дренажных емкостях, систему обнаружения пожаров, а также находятся в работе:

- один магистральный паропровод;

- оборудование ЖД СН ЭСТАКАДЫ с паропроводами и трубопроводы ЖКТ со спутниками;

- система приточно-вытяжной вентиляции;

- система сбора и откачки конденсата от объектов ХЖКТ.