МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ЗАО «НЕФТЕМОНТАЖДИАГНОСТИКА»

|

СОГЛАСОВАНА Госгортехнадзором Российской Федерации письмо №10-03/538 от 23.12.96. |

УТВЕРЖДЕНА Заместителем министра топлива и энергетики Российской Федерации Морозовым Е.С. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

Инструкция по диагностике

и оценке остаточного ресурса

вертикальных стальных резервуаров

РД 153-112-017-97

Уфа 1997

В инструкции изложены методические положения по выявлению дефектов в конструкциях резервуара при помощи рентгенографического, ультразвукового контроля, инфракрасной спектроскопии и других методов неразрушающего контроля. Она позволяет определить остаточный ресурс резервуара по критериям коррозионного износа, трещиностойкости и на этой основе назначить виды требуемого ремонта и допустимые безопасные пределы эксплуатационной нагрузки на период дальнейшей эксплуатации.

Инструкция разработана ЗАО «Нефтемонтаждиагностика»

Авторский коллектив:

Каравайченко М.Г., к.т.н.

Фатхиев Н.М., к.т.н.

Шаров Л.Н.

Бусыгин Г.Н.

Завадский А.Р.

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ДИАГНОСТИКЕ

И ОЦЕНКЕ ОСТАТОЧНОГО РЕСУРСА

ВЕРТИКАЛЬНЫХ СТАЛЬНЫХ РЕЗЕРВУАРОВ

|

Вводится взамен РД 112 РСФСР-029-90 «Инструкция по диагностике и оценке остаточного ресурса сварных вертикальных резервуаров» Срок введения установлен с 1 июля 1997 г. приказом Минтопэнерго № 153 от 28.05.97. |

Настоящая инструкция разработана на основе и в дополнение к РД-08-95-95 «Положение о системе технического диагностирования сварных цилиндрических резервуаров для нефти и нефтепродуктов».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Диагностика резервуара заключается в выполнении комплекса мероприятий по техническому обследованию, дефектоскопии и обработке полученной информации, составлению заключения о техническом состоянии резервуара и выдаче рекомендаций по дальнейшему его использованию. Для этого инструкция содержит методы общего технического диагностирования, выявления и измерения различных дефектов, а также параметров концентрации напряжений в металле с применением неразрушающих методов контроля. Она включает также методы измерения (расчета) параметров, характеризующих степень старения металла, усталостные трещины и коррозионные повреждения.

Для полноты информации диагностика должна включать расчеты остаточного ресурса резервуара по коррозионному износу, малоцикловой усталости и трещиностойкости. При малоцикловом нагружении в стали нагруженных элементов резервуара (стенка, окрайка днища) сначала возникают усталостные повреждения, которые постепенно развиваются до образования трещин. В связи с этим расчет на малоникловую усталость резервуаров выполняют в две стадии; накопление усталостных повреждений (подраздел 3.1) и развития трещин (подраздел 3.2) до критического размера, при достижении которого начинается лавинообразное раскрытие трещины.

1.2. В результате расчета на малоцикловую усталость получают число циклов нагружения резервуара до зарождения усталостных повреждений и число циклов нагружения с момента образования усталостных повреждений до разрушения резервуара.

1.3. Работы, выполняемые по подразделам 2.10, 2.11 и разделам 3 и 4 настоящей Инструкции, являются рекомендательными.

1.4. Расчеты на прочность, устойчивость и остаточный ресурс резервуаров должны выполняться с учетом эксплуатационной нагрузки (гидростатическое давление жидкости и избыточное давление газа), концентрации напряжений, вызванных местными дефектами в сварных швах, в геометрической форме стенки и другими дефектами, а также фактической (остаточной) толщины стенки и изменения структуры и механических свойств стали в процессе длительной эксплуатации резервуара.

Задача эксплуатационного персонала состоит в том, чтобы число циклов работы резервуара было меньше, чем расчетное число циклов, при котором может произойти разрушение.

1.5. Необходимость диагностирования каждого конкретного резервуара в соответствии с рекомендациями настоящей инструкции определяют специалисты и должностные лица предприятия, при необходимости с привлечением специалистов по диагностике.

Диагностика резервуаров по настоящей инструкции должна выполняться специализированными предприятиями или организациями, имеющими квалифицированных специалистов, лицензию Гостехнадзора России или его региональных управлений и оснащенными специальным оборудованием для применения неразрушающих методов контроля.

1.6. По срокам проведения диагностический контроль резервуаров делится на очередной и внеочередной. Внеочередная диагностика резервуаров проводится в следующих случаях:

- после аварии или пожара на резервуаре;

- при достижении срока амортизации.

Все резервуары одного предприятия не могут быть одновременно выведены из эксплуатации для диагностики, так как для этого необходимо их опорожнить, очистить и дегазировать до санитарных норм для работы людей. Поэтому предварительно требуется провести общую оценку резервуарного парка, чтобы установить очередность проверки.

В первую очередь должны обследоваться резервуары, изготовленные из «кипящей» стали, сваренные меловыми электродами, клепанные, имеющие внешние дефекта, а также те, в которых хранятся продукты, вызывающие усиленную коррозию металла.

1.7. В процессе эксплуатации каждый резервуар должен подвергаться полной и частичной диагностике в зависимости от его технического состояния, условий и режимов эксплуатации.

Полная диагностика резервуара должна проводиться не реже одного раза в 10 лет, частичная - не реже одного раза в 5 лет.

Конкретные сроки как полной, так и частичной диагностики назначаются в зависимости от технического состояния и интенсивности эксплуатации резервуара, а также коррозионной активности среды.

Для полной диагностики резервуар должен быть очищен и дегазирован до санитарных норм. Частичная диагностика может проводиться без вывода резервуара из эксплуатации.

1.8. При частичной диагностике выполняются следующие работы:

- визуальный осмотр резервуара и его оборудования;

- измерение толщины листов стенки, кровли;

- измерение отклонений образующих от вертикали, местных деформаций стенки и горизонтальности выступа окрайки и основания под ней;

- проверка состояния отмостки;

- составление заключения о техническом состоянии резервуара.

1.9. При полной диагностике необходимо выполнить, кроме перечисленных в п. 1.8, следующие работы:

- визуальный осмотр стенки, кровли и днища с внутренней стороны;

- визуальный осмотр понтона (при его наличии);

- измерение толщины стенки, днища кровли и понтона;

- контроль сварных соединений физическими методами;

- механические испытания, металлографические исследования и химический анализ металла (в необходимых случаях);

- зондирование днища и основания резервуара с целью выявления утечки;

- решить вопрос о необходимости и целесообразности обследования резервуара методом инфракрасной спектроскопии и выполнить такое обследование;

- обработать полученные результаты измерений толщины стенки всех элементов резервуара (стенка, кровля, днище, понтон, плавающая крыша), определить остаточный срок службы для них по коррозионному износу;

- определить расчетом допустимую толщину листов для различных поясов, окрайки, днища и кровли и полученные результаты сравнить с данными измерений; если окажется, что фактическая толщина листов меньше допустимой, принять одно из возможных решений:

первое - резервуар остановить на ремонт;

второе - резервуар эксплуатировать при пониженной эксплуатационной нагрузке, для чего выполнить расчет допустимой высоты заполнения резервуара;

- выполнить расчет остаточного ресурса резервуара по критериям малоцикловой усталости и трещиностойкости металла;

- выполнить расчеты и проверить функциональные параметры резервуара согласно приложению 8;

- составить заключение о техническом состоянии и показателях назначения резервуара на предстоящий период эксплуатации.

1.10. При диагностике резервуаров по согласованию с заказчиком могут использоваться другие, не рассмотренные в настоящей Инструкции неразрушающие методы контроля, которые позволяют добиться более совершенного результата и в то же время позволяют обеспечить полную безопасность (акустико-эмиссионный метод обнаружения дефектов, магнитный или иной метод измерения фактических напряжении в стенке резервуара и т.п.).

2. ТЕХНИЧЕСКОЕ ОБСЛЕДОВАНИЕ И ДЕФЕКТОСКОПИЯ РЕЗЕРВУАРОВ

2.1. Требования по подготовке резервуаров к обследованию и дефектоскопии

2.1.1. Степень подготовки резервуаров к обследованию технического состояния определяется целью и необходимым объемом работ контроля.

В тех случаях, когда имеется потребность в оценке технического состояния внутренней поверхности резервуара или понтона (плавающей крыши), измерении толщины днища, контроля качества сварных швов физическими методами, резервуар должен быть выведен из эксплуатации, очищен от грязи и дегазирован до санитарных норм.

2.1.2. Перед выполнением работ внутри резервуара все трубопроводы, связанные с этим резервуаром, должны быть отключены от него закрытием задвижек и установкой заглушек с хвостовиком. Место и время установки заглушек должно быть записано в вахтенном журнале.

2.1.3. До начала работ по обследованию и дефектоскопии необходимо:

- подготовить карты разверток стенки, днища и кровли для нанесения на них обнаруженных дефектов и отступлений от проектов, СНиПов и стандартов;

- подготовить яркую краску и кисти для нанесения отметок дефектных мест на стенке, днище и кровле;

- получить инструктаж в пожарной охране, у инженера по технике безопасности и письменное разрешение руководителя объекта на проведение работ на территории резервуарного парка и внутри резервуаров;

- подготовить, а в случае необходимости, изготовить оборудование и приспособления, требующиеся для осмотра и измерений (лестницы, стремянки, шаблоны, подмостки, пояса монтажные, фонари взрывобезопасного исполнения, лупы 3 - 10-кратного увеличения, противогазы, веревки и т.п.).

2.2. Осмотр конструкции и сварных соединений

2.2.1. Целью осмотра является выявление поверхностных дефектов, приводящих, как правило, к местному уменьшению толщины металла, уменьшению толщины и изменению формы сварного шва. Осмотру подлежат наружная и внутренняя поверхности стенки и кровли и внутренняя поверхность днища. Особо тщательному осмотру и измерению геометрических размеров сварных швов подлежат все сварные соединения четырех нижних поясов. При осмотре дефектные места следует очистить от краски металлической щеткой. Внутренняя поверхность резервуара, если она не имеет антикоррозионного покрытия, при осмотре должна быть очищена от ржавчины и грязи.

2.2.2. При осмотре необходимо использовать лупу с 3 - 10-кратным увеличением, переносные лестницы и подвесные люльки. Могут быть использованы также бинокли и подзорные трубы. Для осмотра несущих элементов кровли вырезают окно в настиле кровли и на фермах или подвесках устанавливают леса из досок хвойных пород толщиной не менее 40 мм.

2.2.3. Все выявленные дефекты подлежат измерению по протяженности (площади) и наносятся, на карту осмотра.

Глубину дефекта измеряют штангенциркулем, шаблоном сварщика или индикатором часового типа, длину - линейкой с ценой деления 1 мм. Размеры и формы сварного шва измеряются с помощью шаблона сварщика. Шаблон используется также для измерения угловатости монтажного шва и вмятин.

2.2.4. Осмотр сварных соединений и конструкций с внешней стороны резервуара должен проводиться по мере необходимости и каждый раз при выводе резервуара на ремонт. (Внешний осмотр резервуара при ежедневном осмотре резервуарного парка обслуживающим персоналом не может заменять осмотра сварных соединений и основного металла, излагаемого в настоящей Инструкции.)

2.2.5. К поверхностным дефектам основного металла относятся:

- коррозионное повреждение, сплошное или местное;

- царапины вдоль и поперек листа; более опасны царапины поперек листа;

- плены, представляющие собой тонкие металлические корки в форме языков на поверхности металла, вытянутые в продольном направлении листа. Их отделяют от основного металла путем подрубания зубилом в продольном направлении листа. Плены не имеют прочной связи с основным металлом, поэтому уменьшают расчетную толщину стенки;

- местные оплавления металла и вырывы представляют собой углубления произвольной формы и глубины, образовавшиеся, как правило, в процессе монтажа (ремонта) при срезании или отрыве технологических пластин или кронштейнов Эти дефекты могут быть удалены путем пологой зачистки наждачным кругом;

- неметаллические включения (шлак, порода, окалина и др.) нарушают сплошность металла, уменьшают его расчетное сечение.

Все вышеназванные дефекты приводят к уменьшению толщины стенки и местному ее ослаблению, некоторые дефекты создают концентрацию напряжений, поэтому должны быть выявлены и устранены.

2.2.6. К поверхностным дефектам сварного шва относятся:

- кратер, который образуется в металле вследствие резкого обрыва дуги в конце сварки; кратер уменьшает сечение шва и может явиться очагом образования трещин, поэтому подлежит исправлению;

- подрез, представляет собой канавку в основном металле вдоль сварного шва с одной или двух сторон и уменьшает сечение основного металла, вызывает концентрацию напряжений;

- прожог - сквозное отверстие в сварном шве, образовавшееся в процессе вытекания сварочной ванны. Прожог должен быть тщательно зачищен и заварен;

- непровар - это неполное заполнение сварного соединения металлом, который снижает статическую и усталостную прочность шва, повышает склонность конструкции к хрупкому разрушению;

- шлаковое включение и газовая пора - несплошности сварного соединения, которые могут располагаться в шве между отдельными слоями, внутри наплавленного металла и выходить на поверхность.

2.2.7. Поверхностные дефекты металла, как правило, устраняются перед приемкой нового резервуара в эксплуатацию. Однако не все поверхностные дефекты удается выявить и устранить в процессе монтажа резервуара. Некоторые поверхностные дефекты образуются в процессе эксплуатации. Поэтому при осмотре резервуара необходимо обращать внимание на все виды дефектов и наносить их на карту осмотра.

2.2.8. Для оценки состояния поверхности основного металла и сварных швов и принятия решения по результатам осмотра полученные при осмотре результаты сравниваются с требованиями проекта и СНиП 3.03.01-87.

Состояние поверхности основного металла резервуара должно соответствовать требованиям ГОСТ 14637-89, ГОСТ 5520-79 и СНиП 3.03.01-87.

Сварные соединения должны соответствовать требованиям ГОСТ 8713-79, ГОСТ 5264-80 и СНиП 3.03.01-87.

2.3. Осмотр плавающей крыши и понтона

2.3.1. При осмотре необходимо проверить:

- прилегание затвора к стенке резервуара;

- вертикальность направляющих и опорных стоек;

- герметичность сварных швов коробов и мембраны;

- отсутствие чрезмерной деформации мембраны;

- отсутствие нефтепродукта в коробах;

- толщину стенки коробов и мембраны;

- степень износа трущихся частей затвора и коррозионного повреждения металлических деталей.

2.3.2. Для резинотканевых элементов затвора допустимым считается износ от трения до обнажения тканевой основы.

2.3.3. При осмотре понтона из пенополиуретана проверяют формостабильность пенополиуретана, плотность прилегания затвора, отсутствие деформации опорных стоек и лучей монтажной эксплуатационной опоры, а также измеряют электросопротивление заземления понтона и электросопротивление покрытия понтона. При необходимости из тела понтона вырезают образцы размером 30×30×30 мм и определяют плотность пенополиуретана, его бензопоглощение. По результатам осмотра понтона принимают решение о его ремонте или дальнейшей эксплуатации.

2.4. Осмотр тепловой изоляции

2.4.1. При осмотре теплоизолированных резервуаров проверяют толщину изоляционного слоя, его плотное прилегание к металлу (адгезию к металлу в случае пенополиуретановой изоляции), отсутствие намокания нефтепродуктом. При наличии признаков увеличения теплопроводности изоляционного материала (о чем можно судить по увеличению теплопотерь через изоляцию и увеличению скорости падения температуры нефтепродукта при его хранении в резервуаре) выявляют причину, вызвавшую увеличение теплопроводности, и принимают меры по ремонту или замене тепловой изоляции. Теплопотери могут быть выявлены с помощью тепловизора.

2.4.2. Для измерения толщины стенки и определения степени коррозионного износа наружной поверхности резервуара на различных участках поверхность очищают от изоляции, а после завершения контрольных работ изоляционное покрытие восстанавливают.

2.4.3. Теплоизоляционные свойства изоляционного материала считаются низкими, если коэффициент теплопроводности его окажется больше 0,07 Вт/(м⋅К).

2.4.4. О качестве теплоизоляционного материала в целом судят по его теплосопротивлению, которое определяется расчетом.

2.5. Измерение толщины металла

2.5.1. Целью измерения толщины металла является определение фактической толщины различных элементов резервуара. Полученные результаты используются при вычислении напряжений в металле, а также для определения скорости коррозии металла. Объем измерительных работ определяется, согласно методике, изложенной в п. 3.3.2 настоящей Инструкции. Периодичность измерения толщины стенки зависит от длительности эксплуатации и коррозионной активности среды. Чем выше скорость коррозии металла, тем чаще должна назначаться операция измерения толщины стенки резервуара. С учетом различной интенсивности коррозии для различных зон внутри резервуара некоторые измерения могут быть выполнены выборочно, например, измерение толщины кровли и верхних двух поясов, измерение толщины первого пояса и т.д.

2.5.2. На месте измерения поверхность металла должна быть

очищена от брызг, окалины, ржавчины, краски и грязи. Для очистки можно

применять абразивный круг, металлическую щетку, наждачную бумагу. После очистки

поверхность должна быть ровной и гладкой, чистота обработки ![]() . Для

измерения толщины металла рекомендуются различные толщиномеры («Кварц-6»,

«Кварц-15», УТ-31МЦ, УТ-93) и другие приборы, позволяющие определить толщину от

1,0 до 30 мм с точностью 0,1 мм.

. Для

измерения толщины металла рекомендуются различные толщиномеры («Кварц-6»,

«Кварц-15», УТ-31МЦ, УТ-93) и другие приборы, позволяющие определить толщину от

1,0 до 30 мм с точностью 0,1 мм.

2.53. Настройка прибора для измерения толщины производится согласно заводской инструкции по эксплуатации. Исправность прибора проверяется производством контрольных измерений на эталонных образцах. Перед каждым измерением производится калибровка прибора.

2.5.4. Толщину металла измеряют по каждому из следующих элементов резервуара: стенка - отдельно по каждому поясу, патрубок на стенке - по нижней образующей; днище - по окрайке и центральной части; крыша стационарная - по настилу и несущим конструкциям (каркас щита, фермы и др.), крыша плавающая по коробам и центральной части. При этом учитывают, что более интенсивному коррозионному износу подвергаются настил кровли, верхние два пояса и днище. При наличии подтоварной воды интенсивной коррозии может подвергаться также нижняя часть первого пояса.

2.5.5. Методика выбора необходимого минимального числа точек измерений и статистической обработки результатов измерений толщины стенки изложена в подразделе 3.3.

2.5.6. Толщину листов верхних поясов, начиная с третьего, проверяют по образующей вдоль шахтной лестницы в трех точках по высоте каждого пояса (низ, середина, верх). Толщину нижних трех поясов проверяют по четырем диаметрально противоположным образующим, остальных поясов - в доступных местах не менее чем в трех точках. Толщину патрубков, размещенных на листах первого пояса, измеряют в нижней части не менее чем в двух точках.

2.6. Измерение геометрической формы стенки

2.6.1. Измерение геометрической формы стенки резервуаров производится с целью выявления отклонений формы от проектных требований и норм по СНиП 3.03.01-87. Измерения выполняются с помощью теодолита или каретки, вертикально перемещающейся по стенке резервуара. Для отсчета показаний по линейке используют отвес, перекинутый через блок каретки, или теодолит.

2.6.2. Отклонения образующих стенки от вертикали, проходящей по наружной поверхности стенки на уровне днища, не должны превышать норм СНиП 3.03.01-87.

2.6.3 На резервуарах рулонного изготовления на стыке соединения двух кромок рулона (монтажный шов) образуется угловатость. Угловатость способствует образованию концентрации напряжений. За показатель угловатости принимается стрела прогиба f в месте западания вовнутрь от проектной образующей резервуара. Стрела прогиба f измеряется с помощью шаблона. Длина (база) шаблона 500 мм.

Измерение геометрической формы корпуса и угловатости монтажных стыков резервуара должно выполняться после строительства, при каждом полном и частичном обследовании, а также в процессе эксплуатации, каждый раз при обнаружении видимых изменений в геометрической форме в результате образования чрезмерного вакуума или по другим причинам (например, после ремонта стенки с заменой поясов).

В табл. 2.1 приведены допустимые значения угловых деформаций (мм) сварных вертикальных соединений стенок резервуаров (после гидравлического испытании) в зависимости от количества циклов нагружения в процессе эксплуатации.

Допускаемые величины угловой деформации для резервуаров

|

Марка стали |

Толщина, ММ |

Угловые деформации f в зависимости от числа циклов до появления визуально наблюдаемой трещины, мм |

|||||

|

5000 |

7500 |

10000 |

12500 |

15000 |

20000 |

||

|

Ст3 |

10…12 |

20 |

17 |

14 |

10 |

10 |

8 |

|

09Г2С |

12…16 |

10 |

7 |

5 |

3 |

3 |

2 |

|

16Г2АФ |

14…17 |

4 |

3 |

2 |

2 |

2 |

0 |

2 7. Нивелирование днища

2.7.1. Осадка основания вызывает деформацию днища и стенки резервуара и может привести к трещинам и разрушению резервуара.

Целью нивелирования основания и днища резервуара в процессе его эксплуатации является получение информации о состоянии основания и днища, выявление недопустимых по величине осадок основания и хлопунов днища для принятия мер по их устранению. Нивелированию подлежат окрайка днища по наружному периметру резервуара, фундамент лестницы и фундамент под запорную арматуру у резервуара. Построив график зависимости осадки от времени, можно прогнозировать стабилизацию осадки или дальнейшее ее развитие. Нивелированием днища внутри резервуара определяют высоту хлопунов днища и координаты их расположения.

2.7.2. В первые четыре года после ввода резервуара в эксплуатацию рекомендуется ежегодно проводить нивелирование окрайки днища в абсолютных отметках и результаты заносить в журнал нивелирования окрайки днища. Через 4 года, как правило, осадка основания стабилизируется, поэтому в последующие годы достаточно проводить контрольные нивелирования окрайки днища один раз в 5 лет или каждый раз при очередном диагностическом контроле.

2.7.3. Число точек измерений отметки окрайки должно быть не менее 8, но не реже, чем через 6 м, обход против хода часовой стрелки. Точность измерений допускается ±5 мм. Для съемок рекомендуются нивелиры оптического типа НГ, НВ и НС, а также гидростатические шланговые нивелиры типа НШТ-1.

2.7.4. Нивелирная съемка должна выполняться каждый раз в одних и тех же точках, закрепленных марками во время гидравлического испытания после строительства.

2.7.5. Величины осадок основания резервуара определяют, сравнивая результаты нивелирования с постоянной абсолютной отметкой репера. Могут быть использованы грунтовые реперы или реперы, заложенные в стенах здания или сооружений.

2.7.6. Предельные отклонения отметок наружного контура днища и хлопунов при приемке нового резервуара в эксплуатацию не должны превышать значений, регламентированных в СНиП 3.03.01-87.

2.7.7. Разница осадок резервуара со стороны запорной арматуры фундамента запорной арматуры не должна превышать 15 мм.

2.7.8. Для резервуаров, эксплуатирующихся более 4-х лет, допускаемые отклонения отметок днища приведены в табл. 2.2.

Допускаемые отклонения отметок наружного контура днищ резервуаров, эксплуатирующихся более 4-х лет

|

Емкость резервуара, м3 |

Разность отметок наружного контура днища, мм |

|||

|

при незаполненном резервуаре |

при полном резервуаре |

|||

|

для смежных точек на расст. 6 м |

для любых других точек |

для смежных точек на расст. 6 м |

для любых других точек |

|

|

700…1000 |

30 |

80 |

60 |

110 |

|

2000…10000 |

40 |

100 |

80 |

150 |

В случае превышения отклонений отметок наружного контура днища от указанных в табл. 2.2, основание резервуара должно быть отремонтировано.

2.7.9. Высота хлопунов при диаметре днища до 12 м не должна превышать 150 мм, а площадь - 2 м2, при диаметре днища более 12 м высота их не должна быть более 180 мм, а площадь - 5 м2. При большой высоте или площади дефект днища должен быть исправлен.

2.7.10. При нивелировании днища необходимо обратить внимание:

- на плотность опирания днища на основание;

- на отсутствие пустот вследствие размыва атмосферными осадками основания;

- на погружение окрайки днища в грунт;

- на трещины, выбоины и растительность на отмостке.

2.7.11. При наличии неравномерной осадки основания, превышающей допускаемые для данного резервуара, должна быть произведена плотная подбивка гидрофобным составом, применяемым для гидроизолирующего слоя.

2.8. Рентгенографический контроль сварных соединений

2.8.1. Контроль сварных соединений методом гаммарентгенографии производится в соответствии с требованиями ГОСТ 7512-82. По рентгено- или гамма-снимку определяют характер дефекта, его размеры по длине, глубине и ширине, их количество. Однако при рентгено- или гаммаграфическом методе микроскопические трещины могут быть не выявлены.

2.8.2. Перед просвечиванием сварные швы подвергаются внешнему осмотру. В случае обнаружения подрезов, пор, незаверенных кратеров, они до просвечивания должны быть устранены. При обнаружении трещин границы их должны быть определены просвечиванием или любым другим методом: засверловкой, травлением, применением ультразвуковой дефектоскопии, цветной дефектоскопии.

2.8.3. Длина и ширина дефекта но рентгеноснимку определяется измерением. Глубину дефектов по сечению шва ориентировочно определяют при помощи эталона чувствительности, сравнивая затемнение на снимке с затемнением соответствующей канавки эталона чувствительности. По результатам просвечивания делается заключение.

2.8.4. В заключении указывают условное обозначение шва, чувствительность снимка в процентах, длину контролируемого участка шва, вид и характер дефектов, их количество, глубину и протяженность дефекта. При наличии однотипных дефектов разного размера в заключении указывают преобладающий размер.

К заключению прилагается эскиз резервуара с нанесенной на нем схемой расположения кассет. Методика просвечивания сварных соединений проникающим излучением приведена в приложении 2.

2.9. Ультразвуковой контроль сварных соединений

2.9.1. Ультразвуковой контроль применяют для выявления внутренних и поверхностных дефектов в сварных швах и околошовной зоне без расшифровки характера дефектов по типам (например, шлаковые включения, непровары, трещины и т.п ). Здесь определяется условная протяженность, глубина и координаты дефекта.

2.9.2. Ультразвуковой контроль проводят после устранения дефектов, обнаруженных при внешнем осмотре, в объеме, предусмотренном в СНиП 3.03.01-87, а для экспериментальных резервуаров в объеме, предусмотренном их проектом. В случае необходимости определения границ дефектных участков объем контроля увеличивается.

2.93. Ультразвуковая дефектоскопия производится только при положительной температуре воздуха от +5 до 55 °С.

2.9.4. Оформление результатов должно производиться в соответствии с требованиями ГОСТ 14782-86.

Методика ультразвукового контроля сварных соединений приведена в приложении 3.

2.10. Выявление дефектов и определение концентрации напряжений методом инфракрасной спектроскопии

2.10.1. Метод инфракрасной спектроскопии предназначен для выявления и измерения концентраторов напряжения, остаточных напряжений в металлоконструкциях резервуаров путем регистрации тепловизором температурного поля металлоконструкции по электромагнитному излучению, возникающему при упругопластическом деформировании металлоконструкции нагрузочными тестами (приложение 4).

2.10.2. Для регистрации и измерения температурного поля конструкции применяют быстродействующие тепловизионные камеры с температурным разрешением не более от 0,1 до 0,2 °С.

2.10.3. Нагрузочные тесты должны соответствовать следующим требованиям:

циклическое нагружение стенки резервуара осуществляют в Диапазоне 0,8…1,0 Нmax путем заполнения резервуара жидкостью со скоростью подъема уровня до 6 м/ч, с периодическими торможениями, обеспечивающими коэффициент динамичности не менее от 1,3 до 1,5,

длительность теста определяется коэффициентом запаса прочности стенки резервуара, уровнем концентрации напряжений в области дефекта или концентратора, коэффициентом излучения поверхности, разрешающей способностью камеры и может изменяться от 0,5 до 6 мин;

при инфракрасной спектроскопии устойчиво выявляются дефекты и концентраторы напряжений при достижении уровня концентрации 0,9σ2 и выше.

2.11. Зондирование основания резервуара

2.11.1. Сущность метода заключается в зондировании грунта под днищем резервуара с целью выявления факта наличия и места нахождения утечек нефтепродуктов по месту диэлектрических аномалий. Аномалия с повышенной, по сравнению с фоновыми значениями, удельной проводимостью или диэлектрической проницаемостью относят к скоплению ржавчины или скоплений воды в месте нахождения хлопуна. Аномалии с пониженной проводимостью или меньшей величиной диэлектрической проницаемости относят к скоплению нефти и нефтепродуктов в грунте подушки резервуара.

2.11.2. Метод позволяет обнаружить зоны утечки нефтепродуктов через днище, повышенного коррозионного износа днища при высоком уровне грунтовых вод, а также идентифицировать вид дефекта: отпотина, утечка, повышенная коррозия и хлопун днища. Методика измерения сопротивления или электрической емкости грунта в основании резервуара приведена в приложении 5.

2.12. Исследование механических свойств, химического состава и структуры стали

Исследование механических свойств, химического состава, а также структуры металла выполняется в случае необходимости для установления их соответствия требованиям проекта или с целью выяснения изменения их под влиянием эксплуатационных факторов и времени.

Основные положения методики определения механических свойств, химического состава и металлографических исследований приведены в приложении 6.

3. ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА РЕЗЕРВУАРА

Вертикальные стальные резервуары работают в условиях статического и малоциклового нагружения. Поэтому при их диагностировании необходим расчет остаточного ресурса как при статическом нагружении с учетом коррозии металла, так и при малоцикловом нагружении.

Остаточный ресурс стенки резервуара при малоцикловом нагружении можно определить на основе механики малоциклового разрушения.

Остаточный ресурс стенки резервуара определяют как сумму циклов по двум стадиям циклического разрушения:

|

|

(3.1) |

где N0 - число циклов до образования макротрещин;

NP - число циклов до образования лавинообразной трещины.

3.1. Расчет ресурса стенки резервуара до образования макротрещин

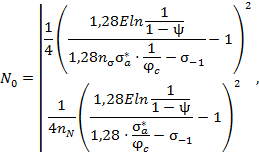

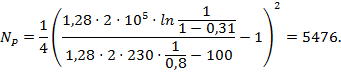

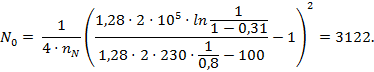

Число циклов до образования макротрещин можно определить по формуле:

где E - модуль упругости, E = 2⋅105, МПа;

ψ - относительное сужение, определяемое экспериментальным путем или по справочным данным;

nσ - коэффициент запаса по напряжениям, nσ = 2;

![]() - амплитуда условных напряжений в

расчетной точке стенки резервуара, МПа;

- амплитуда условных напряжений в

расчетной точке стенки резервуара, МПа;

σ-1 - предел выносливости для стали, МПа,

φc - коэффициент, учитывающий снижение характеристик в результате сварки; для малоуглеродистой стали:

при ручной дуговой сварке φc = 0,8;

при автоматической дуговой сварке φc = 0,9;

nN - коэффициент запаса по долговечности, и nN = 10.

Амплитуду условных напряжений в расчетной точке стенки резервуара определяют следующим образом:

|

|

(3.3) |

где σТ - предел текучести металла стенки, определяемый при механических испытаниях или по строительным нормам, МПа;

σа - амплитуда напряжений в расчетной точке стенки:

где σH - номинальное напряжение в стенке:

где Hmax - наибольший уровень нефтепродукта в резервуаре.

где Kе - коэффициент концентрации деформации в упругопластической зоне, определяемый по зависимости Нейбера

где ![]() - теоретический коэффициент

концентрации напряжений (табл. 3.1);

- теоретический коэффициент

концентрации напряжений (табл. 3.1);

Kσ - коэффициент концентрации напряжений в упругопластической зоне:

Значения коэффициента концентрации напряжений

|

Соединения |

Kσ = α0 |

|

Стыковое, при обычном усилении |

1,9 |

|

Стыковое, в случае пересечения его продольным швом |

2,4 |

|

Прикрепление планок, ребер и других вспомогательных элементов |

3,0 |

|

Нахлесточное с обваркой по контуру |

3,6 |

|

Нахлесточное с фланговыми швами |

5,0 |

Значения предела текучести σT и предела прочности σВ следует принимать:

- если при испытаниях значения σT и σB соответствуют требованиям, действовавших во время строительства государственных стандартов и технических условий на сталь - по минимальному значению, указанному в этих документах;

- если при испытаниях значения σT и σB ниже предусмотренных государственными стандартами или техническими условиями на сталь, действовавшими во время строительства - по минимальному значению, полученному при испытаниях.

В формуле (3.2) не учитывается коррозионный износ резервуара. Остаточный ресурс стенки резервуара с учетом коррозии должен вычисляться по формуле:

где N0 - ресурс стенки резервуара без учета коррозионного воздействия по формуле (3.2);

βkc - коэффициент влияния среды, для частот до 1,0 Гц.

где λ - коэффициент коррозии (табл. 3.2) (уменьшение частоты на один порядок приводит к увеличению λ на 10…15 %).

Зная остаточный ресурс резервуара, остаточный срок службы можно определять по формуле

где n0 - годовая оборачиваемость или число полных циклов заполнения резервуара, 1/год.

Коэффициент коррозии

|

Коррозионная среда |

λ |

|

При осуществлении специальных мер по снижению коррозии |

0,02…0,05 |

|

Без применения мер по снижению коррозионного воздействия |

0,1 |

3.2. Расчет ресурса стенки резервуара до образования лавинообразной трещины

Рекомендуется следующий порядок расчета остаточного ресурса по числу циклов в связи с ростом трещины.

3.2.1. Выявляют неразрушающими методами контроля максимальную длину (глубину) начальной трещины L0 и определяют значение критического коэффициента интенсивности напряжений Klс, экспериментально или расчетным методом.

3.2.2. Определяют критическую длину трещин Lkp по формуле

3.2.3. Вычисляют размах коэффициента интенсивности напряжений по формуле

где Δσ = σmax - σmin.

3.2.4. Экспериментально определяют значения постоянных материала A и n.

3.2.5. Остаточный ресурс стенки резервуара на стадии развития трещины определяется числом циклов, соответствующих росту трещины от начальной длины L0 до критической Lkp, и вычисляется по формуле

3.2.6. Остаточный срок службы резервуара определяется по формуле

|

|

(3.15) |

3.3. Прогнозирование остаточного ресурса резервуара по критерию коррозионного износа

3.3.1. Порядок прогнозирования

Прогнозирование остаточного ресурса осуществляется путем проведения периодических обследований резервуара, измерения фактических толщин конструкции стенки, днища, покрытия (плавающей крыши), статистической обработки результатов измерений и последующего расчета остаточного ресурса по каждому конструктивному элементу отдельно.

При обследовании резервуара должны быть определены:

- площадь поверхности, подвергшейся коррозии;

- площадь поверхности, приходящаяся на одно независимое измерение;

- степень неравномерности коррозии и необходимое число измерений.

3.3.2. Метод обработки результатов измерений

Статистическая обработка результатов измерений включает:

- определение минимального необходимого числа измерений (объем выборки);

- оценка однородности полученной выборки;

- определение коэффициента вариации и параметров распределения глубины коррозии;

- определение максимальной глубины коррозии по элементам конструкции.

Выбор необходимого минимального числа точек измерения на поверхности элемента корпуса резервуара (стенка, кровля, днище, плавающая крыша) следует осуществлять в зависимости от требуемой доверительной вероятности оценки γ, допустимой ошибки Δ и степени неравномерности коррозии, характеризующейся коэффициентом вариации глубин коррозии.

Величина коэффициента вариации v ориентировочно может быть выбрана.

- при малой неравномерности коррозии до 0,2;

- при значительной 0,3…0,5;

- при сильной - свыше 0,5.

Доверительную вероятность выбирают не менее 0,90, максимальную допустимую относительную ошибку Δ - 0,10.

3.3.3. Оценка однородности данных

Поскольку различные участки поверхности металла при эксплуатации могут подвергаться различной интенсивности коррозии, то полученные данные необходимо проверить на однородность. Для этого последовательно проверяют выборки на однородность по критерию Стьюдента.

Коэффициент вариации v глубины коррозии по поверхности определяют по формуле:

|

|

(3.16) |

где ![]() - средняя глубина коррозии, мм.

- средняя глубина коррозии, мм.

По известному значению v по справочнику выбирают значения параметров распределения Вейбулла h и Kb.

По средней глубине коррозии определяют значение параметра масштаба

|

|

(3.17) |

3.3.4. Определение максимальной глубины коррозии обследуемой конструкции

Максимальная глубина коррозионного повреждения конструкции определяется путем непосредственного измерения.

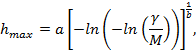

При невозможности измерения всех участков конструкции производят измерение глубины коррозии на отдельных участках. Максимальную вероятную глубину коррозии на всей поверхности, подлежащей обследованию, определяют расчетом по формуле

|

|

(3.18) |

где γ - требуемая достоверность оценки;

![]() - показатель масштаба;

- показатель масштаба;

F - площадь поверхности, подлежащая обследованию;

F0 - площадь поверхности, приходящаяся на одно независимое измерение.

3.3.5. Прогнозирование остаточного срока службы резервуара

Прогнозирование остаточного срока службы резервуара осуществляется на основании расчета остаточного срока службы всех элементов резервуара (1-й пояс стенки, днище, кровля) и определения минимального значения этой величины

|

|

(3.19) |

Остаточный срок службы элемента резервуара оценивают по формуле

|

|

(3.20) |

где ![]() - средняя

толщина i-го элемента, мм;

- средняя

толщина i-го элемента, мм;

![]() - минимально допустимая толщина i-го элемента, мм.

- минимально допустимая толщина i-го элемента, мм.

![]() - средняя скорость коррозии i-го элемента, мм/год.

- средняя скорость коррозии i-го элемента, мм/год.

|

|

(3.21) |

где Ti - время эксплуатации резервуара между обследованиями.

Скорость коррозии элемента может значительно отличаться от средней величины. Тогда с учетом разброса

|

|

(3.22) |

где α - коэффициент, учитывающий разброс скоростей коррозии.

При v = 0,2 получают α = 0,88; при v =0,5 α = 0,575; при v = 0; α = 1.

Максимальную скорость коррозии можно определить из зависимости

|

|

(3.23) |

Тогда гарантированный остаточный срок службы элемента резервуара по критерию коррозионных повреждений

|

|

(3.24) |

За гарантированный остаточный срок

службы резервуара по критерию коррозионных повреждений принимают величину Тr = min![]() .

.

4. ВЫБОР КРИТЕРИЕВ ОЦЕНКИ КРИТИЧЕСКОГО (ДОПУСТИМОГО) СОСТОЯНИЯ РЕЗЕРВУАРА

4.1. Резервуар является сооружением, состоящим из неравноизносостойких элементов, так как разные части (крыша, стенка, днище) изнашиваются и стареют по-разному. Критерии оценки допустимого состояния элементов резервуара выбираются исходя из их технического состояния. Очевидно, что для каждого элемента резервуара существует «свое» допустимое состояние и, следовательно, «свой» остаточный срок службы.

Резервуар нельзя эксплуатировать, если хотя бы один элемент резервуара достиг своего критического состояния.

Критериями оценки критического состояния элементов резервуары принимают (табл. 4.1):

- для стенки и окрайков днища - критическую толщину металла или максимальные напряжения в металле, соответствующие этой толщине;

- для крыши и центральной части днища - максимально допустимую толщину металла и герметичность.

4.2. Условие прочности будет выполняться в том случае, если толщина стенки будет равна или больше величины, определяемой по формуле:

|

|

(4.1) |

где δmin - минимальная толщина пояса мм;

ρ - плотность нефтепродукта, кг/мм;

H - расчетная высота жидкости для рассматриваемого пояса резервуара, м;

x - величина, на которую уменьшают расчетную высоту столба жидкости (если пояса между собой сварены встык, то для первого пояса принимается х = 0,3 м, для остальных поясов х = 0; если пояса между собой сварены нахлесточным швом, то для всех поясов х = 0,3 м.

n1 - коэффициент перегрузки для жидкости n1 = 1,0;

n2 - коэффициент перегрузки для газа n2 = 1,2;

Рu - избыточное давление в газовом пространстве резервуара, для резервуара с понтоном Рu = 0;

для стационарной крыши без понтона Рu принимается по проекту резервуара, МПа;

Критерии оценки критического (допустимого) состояния элементов резервуара

|

Наименование конструкции |

Наименование конструктивного элемента |

Условия |

Математическая запись критериев |

|

1 |

2 |

3 |

4 |

|

Цилиндрическая стенка |

Зона сопряжения стенки с днищем |

Условия прочности |

|

|

Средние пояса стенки |

Условия прочности |

|

|

|

Условие общей устойчивости |

|

||

|

Верхние пояса |

Условие местной устойчивости |

|

|

|

|

Условие герметичности |

|

|

|

Днище |

Окрайки днища |

Условия прочности |

|

|

Центральная часть |

Условие герметичности |

|

|

|

Крыша стационарная |

Настил |

Условие герметичности |

|

|

Несущие конструкции |

Условия прочности |

|

|

|

Крыша плавающая |

Мембрана и короба |

Условия герметичности |

|

γс - коэффициент условий работы 0,8…0,85;

![]() - расчетное сопротивление стали, МПа

(принимается по СНиП II-23-81);

- расчетное сопротивление стали, МПа

(принимается по СНиП II-23-81);

![]() ,

, ![]() ,

, ![]() ,

, ![]() - среднее значение толщины

соответственно стенки, днища, крыши и плавающей крыши;

- среднее значение толщины

соответственно стенки, днища, крыши и плавающей крыши;

g1с - коэффициент условий работы для расчета на устойчивость;

γсk - коэффициент условий работы для несущих элементов крыши;

![]() ,

, ![]() ,

, ![]() ,

, ![]() - среднеквадратическое отклонение

толщины соответственно стенки, днища, крыши и плавающей крыши.

- среднеквадратическое отклонение

толщины соответственно стенки, днища, крыши и плавающей крыши.

4.3. Если толщина листа какого-либо пояса по результатам измерений оказалась меньше расчетной по формуле (4.9), то этот лист или пояс бракуют и заменяют новым.

4.4. Предельно допустимый износ листов центральной части днища и понтона не должен превышать 50 % проектной величины.

4.5. Листы настила кровли резервуаров с избыточным давлением в газовом пространстве отбраковываются и заменяются при сплошном коррозионном износе на 50 % и более от проектной величины. Листы кровли резервуаров без избыточного давления (резервуары с понтоном и резервуары для темных нефтепродуктов) отбраковываются и заменяются при сплошном коррозионном износе на 70 % и более от проектной величины. Во всех случаях для днища и настила кровли должно соблюдаться условие герметичности.

4.6. Вопрос замены листов окрайки днища решается расчетом узла сопряжения стенки с днищем. При сплошном коррозионном износе на 30 % листы окрайки днища подлежат замене. Если имеется точечная коррозия, она должна быть учтена при расчете допустимой толщины для листов четырех нижних поясов и окрайки.

5. РАСЧЕТ СТЕПКИ РЕЗЕРВУАРА НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ

5.1. Проверочный расчет стенки резервуара на прочность

Проверочный расчет стенки резервуара на прочность производится с учетом требований СНиП II-23-81.

|

|

(5.1) |

где σ - напряжение в расчетном поясе резервуара, МПа;

n1 - коэффициент перегрузки для гидростатического давления, n1 =1,0;

ρ - плотность нефтепродукта, принимается наибольшее значение плотности продукта, хранимого в данном резервуаре, кг/м3.

Н - высота взлива нефтепродукта, м;

х - расстояние от днища резервуара до расчетного уровня, м;

n2 - коэффициент перегрузки для избыточного давления и вакуума, n2 = 1,2;

Pu - нормативная величина избыточного давления в пространстве под кровлей резервуара, Pu = 0,2 кПа;

r - радиус резервуара (принять по проекту), м;

![]() - реальная толщина стенки резервуара в

расчетном поясе, мм;

- реальная толщина стенки резервуара в

расчетном поясе, мм;

γc - коэффициент условия работы, для 1-го пояса стенки γc = 0,7, для всех остальных поясов γc = 0,80;

![]() - расчетное сопротивление стали по

пределу текучести, МПа.

- расчетное сопротивление стали по

пределу текучести, МПа.

5.2. Проверочный расчет стенки резервуара на устойчивость Проверка устойчивости производится по формуле

|

|

(5.2) |

где σ1, σ2 - соответственно расчетные осевые и кольцевые напряжения в стенке резервуара, МПа;

σ01, σ02 - соответственно критические осевые и кольцевые напряжения;

γc - коэффициент условия работ, γc = 1.

Расчетные осевые напряжения определяются по формуле

|

|

(5.3) |

где n3 - коэффициент надежности по нагрузке от собственного веса, n3 = 1,05;

Qn - вес покрытия резервуара (принять по проекту), МН;

Qст - вес вышележащих поясов стенки, МН;

Qсн - нормативное значение снеговой нагрузки на покрытие, МН:

Qвак -нормативная нагрузка от вакуума на покрытие, МН;

n5 - коэффициент надежности по снеговой нагрузке.

Полное нормативное значение снеговой нагрузки на покрытие определяется по формуле

|

|

(5.4) |

где q - нормативное значение веса снегового покрытия на 1 м2 горизонтальной поверхности земли, МН/м2;

μ - коэффициент перехода от веса снегового покрытия на земле к снеговому покрову на покрытие;

K1 - коэффициент, принимаемый по рекомендациям СНиП 2.01.07-85.

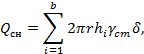

Вес вышележащих поясов стенки резервуара определяют по формуле

|

|

(5.5) |

где b - номер (значение номера) последнего пояса, отсчет поясов начинать снизу;

hi - высота i-го пояса стенки резервуара, при соединении листов встык принять равной 1,5 м;

γст - удельный вес стали, МН/м3.

Нормативная нагрузка от вакуума на покрытие

|

|

(5.6) |

где Pвак - нормативное значение вакуума в газовом пространстве. Осевые критические напряжения определяют по формуле

|

|

(5.7) |

где С - коэффициент, определяемый по табл. 5.1,

Е - модуль упругости стали, Е = 2⋅105 МПа.

|

|

600 |

800 |

1000 |

1500 |

2500 |

|

С |

0,11 |

0,09 |

0,08 |

0,07 |

0,06 |

Расчетные кольцевые напряжения в стенке резервуара определяют по формуле

|

|

(5.8) |

где Рв - нормативное значение ветровой нагрузки на резервуар, МПа;

nв - коэффициент надежности ветровой нагрузки, nв = 0,5;

![]() - средняя арифметическая толщина

стенки резервуара

- средняя арифметическая толщина

стенки резервуара

|

|

(5.9) |

где δi - реальная толщина i-го пояса стенки, м.

Нормативное значение ветровой нагрузки определяется по формуле

|

|

(5.10) |

где С0 - аэродинамический коэффициент;

ω0 - нормативное значение ветрового давления, МПа;

K2 - коэффициент, учитывающий изменение ветрового давления по высоте.

Критические кольцевые напряжения определяются по формуле

|

|

(5.11) |

где h0 - высота резервуара, м.

6. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО СОСТАВЛЕНИЮ ЗАКЛЮЧЕНИЯ О ТЕХНИЧЕСКОМ СОСТОЯНИИ И ПОКАЗАТЕЛЯХ НАЗНАЧЕНИЯ РЕЗЕРВУАРА ПО РЕЗУЛЬТАТАМ ДИАГНОСТИКИ

По результатам обследования, дефектоскопии и расчетов составляется заключение о техническом состоянии и показателях назначения резервуара.

В заключении указываются:

- место расположения, номер, тип и геометрические размеры по проекту резервуара, номер проекта;

- дата ввода в эксплуатацию, даты очередных обследований и ремонтов;

- технологический и температурный режим работы, вид хранимого продукта;

- виды дефектов, образовавшихся в процессе эксплуатации (отпотина, трещина, вмятина в стенке, утечка через днище и т.п.), авария.

В случае недостаточности анкетной информации о проектных данных, особенно о марке стали, из которого изготовлен резервуар, об этом делается запись в заключении и даются рекомендации по восстановлению недостающей информации.

В заключении далее приводятся:

- виды и характер обнаруженных дефектов в конструктивных элементах и оборудовании резервуара, при этом особо выделяются дефекты, возникшие после предыдущего обследования резервуара;

- результаты измерения фактической толщины стенки;

- результаты расчетов напряжений в элементах резервуара при заданной нагрузке или допустимой (максимальной) высоте заполнения.

Должны проводиться следующие расчеты .

- расчет напряжений на уровне каждого пояса на гидростатическое и избыточное давление (для резервуаров с понтоном и плавающей крышей избыточное давление равно нулю);

- расчет на устойчивость стенки;

- расчет допустимого максимального уровня заполнения для летнего и зимнего режимов работы;

- расчет максимального заполнения водой при гидравлическом испытании (при необходимости

В расчетах, по возможности, необходимо учитывать коэффициенты концентрации напряжений, а также использовать показатели механических свойств стали с учетом изменения их в процессе длительной эксплуатации резервуара.

В заключении полученные при диагностике данные измерений и расчетов сравниваются с допустимыми значениями соответствующих величин. К ним, прежде всего, относятся:

- толщина стенки по поясам, настила кровли и днища;

- отклонения образующих от вертикали;

- осадка основания и хлопуны на днище;

- напряжения в стенке по поясам и в узле сопряжения стенки с днищем;

- механические свойства стали и марка стали.

В заключении приводится перечень приборов, использованных при диагностике с указанием погрешности измерений.

В заключении дается прогноз об остаточном ресурсе (сроке службы) резервуара в целом или его отдельных элементов (стенка, кровля, днища) по коррозионному износу и усталости металла.

Резервуары, работающие с числом циклов до 15 раз в год, не испытывают повреждения усталостного характера, поэтому на малоцикловую усталость не рассчитываются.

В особых случаях выполняются исследования трещиностойкости стали (п. 3.2) и оценки механических свойств стали и сварных соединений, а также химический анализ стали. Необходимость выполнения этих работ определяется каждый раз на месте, исходя из цели диагностического контроля. Обычно это делается в случаях крупных аварий, пожаров, а также при необходимости получения информации об изменениях свойств стали при эксплуатации резервуара.

При диагностическом контроле оцениваются возможные значения показателей назначения резервуара (в случае продолжения его эксплуатации):

- максимальная высота заполнения;

- допустимая скорость истечения нефтепродукта в резервуар;

- давление в газовом пространстве;

- другие показатели (по необходимости).

Производится оценка электростатической искробезопасности в резервуаре, оценивается эффективность протекторов (при их наличии). Эти показатели должны быть положены в основу при составлении технологической карты эксплуатации резервуара.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ И КОМПЛЕКСНОЙ ДЕФЕКТОСКОПИИ РЕЗЕРВУАРОВ

7.1. Общие положения

Работники, занятые на обследовании и дефектоскопии резервуаров, должны хорошо знать и выполнять:

- меры по безопасности при работе с источниками ионизирующих излучений;

- меры безопасности при работе с электрическими приборами и приемы оказания первой помощи пострадавшим при поражении электрическим током;

- меры безопасности при выполнении работ на высоте с применением подъемно-транспортных средств;

- токсические, огне- и взрывоопасные свойства нефтепродуктов, приемы оказания первой помощи при отравлениях.

К работе по дефектоскопии допускаются лица не моложе 18 лет, прошедшие обучение и имеющие удостоверение на право производства работ.

Лица, поступившие на работу, связанную с обследованием и дефектоскопией резервуаров, проходят предварительное медицинское обследование на пригодность к работе на высоте и с источниками ионизирующих излучений. В дальнейшем периодичность медосмотров через каждые 12 месяцев.

Вновь принятые на работу проходят вводный инструктаж и инструктаж на рабочем месте. Вводный инструктаж проводит инженер по технике безопасности, инструктаж на рабочем месте - руководитель работ.

Вновь поступивший сотрудник проходит в течение месяца стажировку под руководством опытного работника, старшего по должности, затем сдает экзамены по технике безопасности и получает удостоверение.

Очередная проверка знаний по технике безопасности - один раз в год проводится комиссией, назначаемой руководством предприятия. Результаты проверок и инструктажей заносятся в соответствующие журналы.

Лица, не сдавшие экзамены по технике безопасности в установленные сроки, к самостоятельной работе не допускаются.

Повседневный контроль за выполнением мероприятий по охране труда и технике безопасности выполняет руководитель работ.

Перед проведением дефектоскопии руководитель работ проверяет готовность резервуара к обследованию, получает у руководителя объекта акт о готовности резервуара к проведению намечаемых работ н справку анализа воздуха в резервуаре:

7.2. Меры борьбы при работе с источниками ионизирующих излучений

Гамма - или рентгеновские лучи представляют собой коротковолновые электромагнитные излучения, которые при нарушении правил безопасности использования источников вызывают в тканях организма человека изменения, нарушающие нормальный биохимический процесс. Поэтому при дефектоскопии резервуаров с применением гамма-источников или рентгеновских аппаратов необходимо соблюдать правила радиационной безопасности.

Выдача источников излучения из мест хранения на рабочие места производится ответственным лицом по письменному разрешению руководителя учреждения или лица им уполномоченного. Выдача и возврат источников регистрируется в приходно-расходном журнале (приложение 7, ОСП-72/80).

При получении необходимо проверить исправное состояние механизма управления источником. Гамма-источник должен быть в транспортном состоянии, замок пульта управления рентгенаппарата устанавливается в положение «отключено».

Перевозят контейнер гамма- источник на специально оборудованной машине, рентгеновские аппараты в транспортном положении любым обычным транспортом (Правила оборудования автомобиля и подготовка водителя см НРБ-76 и ОСП-72/80).

При проведении дефектоскопии резервуаров не допускается пребывание посторонних людей на месте производства работ.

В месте производства работ устанавливаются размеры и маркируется знаками радиационной опасности зона, в пределах которой мощность дозы излучения превышает 0,3 мбэр/ч. Знаки радиационной опасности и предупреждающие надписи ставятся вокруг зоны и должны быть видны на расстоянии не менее 3 м.

Если в зоне возможно появление посторонних лиц, то должны выполняться следующие мероприятия:

- предпочтительное направление излучений в сторону земли или в сторону, где отсутствуют люди;

- наибольшее удаление источников Излучения от обслуживающего персонала или других лиц;

- ограничение длительности пребывания людей вблизи источника;

- применение передвижных, переносных ограждений и защитных экранов.

В процессе дефектоскопии производится постоянный дозиметрический контроль каждого работника службы дефектоскопии. После выполнения работ по каждому объекту доза облучения записывается в санитарную книжку радиографа. Суммарная индивидуальная доза за год не должна превышать 5 бэр.

Работа по просвечиванию сварных швов стенки резервуара выполняется в следующей последовательности:

- установить кассеты на сварные швы и закрепить их магнитными держателями, используя лестницы с резиновыми накладками;

- установить источник излучения, заземлив его, и закрепить от случайного падения;

- включить в сеть пульт управления и, убедившись в наличии напряжения и отсутствии в опасной зоне посторонних лиц, включить источник излучений (во все время работы один из сотрудников ведет наблюдение за опасной зоной и в случае появления в ней посторонних лиц подает сигнал о прекращении работ);

- при переходе на просвечивание другой кассеты каждый раз отключать источник излучения.

По окончании работ по просвечиванию источник излучений устанавливается в транспортное положение. Ответственность за хранение и перевозку источников излучений в период выполнения работ возлагается на лицо, получившее его из хранилища или со склада.

При проведении работ по дефектоскопии резервуаров в других областях старший группы оповещает местные органы санэпидстанции о месте и времени проведения работ с применением источников ионизирующих излучений.

7.3. Меры безопасности при работе с электроприборами

При работе с электроприборами наиболее опасным видом травм является поражение электрическим током, который оказывает на человеческий организм различные действия:

- тепловые (ожог);

- химические (электролиз крови);

- физические (разрыв тканей и костей);

- биологические, нарушающие жизненные функции человеческого организма.

Тяжесть поражения электрическим током зависит от силы тока, его частоты, продолжительности действия, состояния организма пострадавшего и окружающей среды. Опасной для жизни считается сила тока 10 миллиампер и выше, наиболее опасная частота 40…60 Гц.

При обследовании резервуаров необходимо использовать приборы, которые имеют автономное питание или могут работать от сети переменного тока напряжения 220 вольт. Если используются приборы напряжением 220 вольт, принимаются меры, исключающие соприкосновение тела человека токоведущих частей и проводки с металлом резервуара, для чего необходимо:

- усилить изоляцию в местах ввода электропроводки в резервуар;

- исключить совместную прокладку заземляющего провода и электропроводки;

- исключить прокладку электропровода в сырых местах резервуара;

- питающие провода не должны иметь оголенных мест.

Штепсельная розетка или рубильники устанавливаются за обвалованием резервуара. На время работы у розетки или рубильника, поставить проинструктированного работника, который не допустил бы к пульту управления посторонних лиц.

На рабочем месте под ноги укладывается резиновый коврик или надевается резиновая обувь. Резиновые защитные средства не должны иметь проколов, трещин, после употребления хранить их в чистом виде в шкафах или ящиках отдельно от инструмента. Запрещается пользоваться защитными средствами, не имеющими клейма с указанием даты испытания.

Прибор заземляется, провод заземления должен быть сечением не менее половины фазной жилы и не менее 1,5 мм2.

В случае обнаружения неисправности в приборе, наличия напряжения на корпусе немедленно дать команду помощнику об отключении прибора от сети.

При всяком перерыве в работе (перемещение на другое место или прекращение подачи тока) необходимо вынуть штепсельную вилку из розетки или отключить ток рубильником.

В процессе работы следить за исправным состоянием токопроводящих проводов, не допускать перегрева прибора.

Разборка, ремонт или операции по переключениям электроприборов под напряжением категорически запрещается.

7.4. Приемы освобождения пострадавшего от действия электрического тока и оказания первой помощи

В случае прохождения через человека тока 0,01 ампер и выше при напряжении 36 вольт и более, человек без посторонней помощи освободиться от токопроводника не сможет. Оказать помощь попавшему под напряжение обязан каждый, находящийся поблизости, причем он должен знать, что от быстроты оказания помощи может зависеть жизнь человека.

Для того чтобы отключить ток, необходимо:

- исключить возможность падения пострадавшего после освобождения его от тока;

- перекусить или перерубить провода;

- подсунуть сухую доску под ноги пострадавшего;

- оттянуть пострадавшего от провода;

- заземлить провод между источниками и пострадавшим.

Отделяя пострадавшего от сети, нельзя касаться его тела обнаженными руками, т.к. при этом спасающий сам может угодить под действие тока.

Отделив пострадавшего от токоведущих элементов, необходимо оказать ему первую помощь. Если пострадавший в сознании, но до того был в обмороке или продолжительное время был под током, то ему нужно обеспечить полный покой до прибытия врача, или срочно доставить пострадавшего в медицинское учреждение. При отсутствии признаков жизни нельзя считать пострадавшего мертвым, право констатировать смерть имеет только врач.

7.5. Меры безопасности при выполнении работ на высоте

К работам на высоте относятся все работы, выполняемые выше 1 метра от уровня земли или рабочего настила. Работы, выполняемые на высоте более 5 метров, относятся к верхолазным. Лица, выполняющие верхолазные работы, проходят медицинскую проверку на пригодность к выполнению работ на высоте.

Все верхолазные работы выполняются с применением предохранительных поясов. Испытания поясов производятся через каждые шесть месяцев на статическую нагрузку 2,20 кН в течение 5 минут. Даты и результаты испытаний заносятся в журнал регистрации, а на поясе ставится дата следующего испытания.

Работа на высоте производится с лестницы или стремянки, которые устанавливаются под углом 75 градусов к горизонтальной плоскости.

Для изготовления лестниц и стремянок применяется выдержанный вполне сухой материал, сучковатость не допускается. Толщина тетив берется такой, чтобы лестница под тяжестью человека с инструментом и приборами не прогибалась. Ступеньки лестницы должны быть врезаны в тетивы, последние через каждые два метра стягиваются металлическими болтами. Длина лестницы не должна превышать 5 метров.

Лестницы, сбитые гвоздями и без врезки ступеней в тетивы, применять запрещается.

Нижние концы лестниц должны иметь наконечники, исключающие возможность самопроизвольного сдвига.

Испытания лестниц через каждые 6 месяцев производятся нагрузкой 200 кг, приложенной к ступеньке, расположенной в средней части. При испытании лестницу ставят под углом 75 градусов к горизонтальной плоскости.

Результаты испытаний заносятся в журнал регистрации. Каждая лестница должна иметь регистрационный номер.

Раздвижные лестницы (стремянки) должны иметь прочное соединение, не позволяющее им произвольно раздвигаться.

Устанавливать лестницу на любые подставки (бочки, скамейки, столы и т.д.) запрещается.

Стоять под лестницей во время выполнения работ на ней запрещается.

Запрещается производить работы, стоя на одной из верхних ступенек.

Для рабочих мест, расположенных выше 5 метров, применяются лестница и подмостки.

Строительство лесов и подмостей производится по рабочим чертежам, утвержденным главным инженером.

Настил лесов и подмостей выполняется из досок толщиной не менее 40 мм. Зазор между досками допускается не более 10 мм. Концы досок должны перекрывать опоры на длину не менее чем на 200 мм. Вдоль лесов и подмостей ставятся ограждения высотой не менее 1 метра.

Работы на лесах и подмостях производятся только после приемки рабочего места комиссией по акту.

Бригада для проверки состояния кровли резервуара должна состоять не менее чем из 2-х человек.

Работы на кровле можно начинать только после проверки ее состояния руководителем работ.

Все работы на кровле производятся с применением предохранительных поясов и веревок. Один конец веревки крепится к поясу, другой у центральной стойки или к основанию патрубков арматуры.

Все операции с изменением положения веревки производит второй рабочий.

Запрещается:

- производить работы в дождь и гололед;

- работать на кровле, имеющей сквозные коррозионные повреждения;

- работать без предохранительных поясов и веревок;

- работать в сырой одежде и обуви;

- бросать инструмент с кровли или на кровлю;

- во избежание отравления смотреть в световой люк;

- работать на кровле, когда внутри резервуара находятся люди.

ПРИЛОЖЕНИЕ 1

(обязательное)

ПЕРЕЧЕНЬ

нормативных документов и литературных источников, использованных при разработке

инструкции

1. Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов. РД-08-95-95.

2. Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств. ИТН-93. - Волгоград, 1993.

3. Руководство по обследованию и дефектоскопии стальных вертикальных резервуаров. - Астрахань, 1989.

4. Инструкция по диагностике и оценке остаточного ресурса сварных вертикальных резервуаров. РД 112 РСФСР-029-90. - Уфа: Изд. Уфим. нефт. ин-та, 1990.

5. Допустимые скорости движения жидкостей по трубопроводам и истечения в емкости (аппараты, резервуары). РТМ 6-28-007-78. - Свердловск: Ротапринт ВНИИТЕХП.

6. Инструкция по борьбе с пирофорными соединениями при эксплуатации и ремонте нефтезаводского оборудования. Справочник по охране труда и техники безопасности в нефтеперерабатывающей и нефтехимической промышленности. Техника безопасности. - М.: Химия, 1973.

7. СНиП 3.03.01.87. Несущие и ограждающие конструкции. - М.: ЦИТБ Госстрой СССР, 1988.

8. СНиП II-23-81. Нормы проектирования. Стальные конструкции Госстрой СССР. - М.: Стройиздат. 1982.

9. ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

10. ГОСТ 9454-84. Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах.

11 ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

12. ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

13. ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

14. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

15. ГОСТ 23667-85. Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

16. ГОСТ 22368-77. Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля.

17. Нормы радиационной безопасности НРБ-75 и основные санитарные правила работы с радиоактивными веществами и другими источниками ионизирующих излучений ОСП-72/87 - М.: Энергоиздат, 1988.

18. ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. - М.: Изд. стандартов, 1985. - 62 с.

19. Сафарян М.К. Металлические резервуары и газгольдеры. - М.: Недра, 1987. - 201 с.

20. СНиП 2.01.07-85. Нагрузки и воздействия. - М.: ЦНТН Госстроя СССР, 1986. - 86 с.

21. Вашуль X. Практическая металлография. Методы изготовления образцов/Пер. с нем. - М.: Металлургия, 1988. - 320 с.

22. Правила технической эксплуатации резервуаров и инструкции по их ремонту. - М.: Недра, 1988.

23. Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов объемом от 100 до 50000 м3 ВСН 311-89. - М.: Минмонтажспецстрой СССР, 1990.

ПРИЛОЖЕНИЕ 2

(обязательное)

МЕТОДИКА КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ПОМОЩЬЮ ПРОНИКАЮЩИХ ИЗЛУЧЕНИЙ

1. Для просвечивания сварных соединений на рентгеновскую пленку могут быть использованы аппараты, перечень которых приведен в табл. П.2.1.

Гамма-дефектоскопы и рентгеновские аппараты, применяемые для просвечивания швов

|

Наименование |

Толщина просвечивания, мм |

Масса аппарата |

|

Гамма-аппараты |

||

|

Гаммарид 170/400 |

1 - 40 |

6 |

|

Гаммарид 192/4 |

До 40 |

6 |

|

Стапель 5М |

До 60 |

7 |

|

Рентгеновские аппараты |

||

|

МИРА-2Д |

20 |

15 |

|

РИНА-1Д |

20 |

11 |

|

АРИНА-01-05 |

20 |

14 - 11 |

Примечание. Для просвечивания швов могут использоваться и другие аппараты при условии, что они будут транспортабельны, безопасны и удобны в работе

2. Для просвечивания швов используются рентгеновские пленки (табл. П.2.2). Запас пленки в службе дефектоскопии и на складах не должен превышать годовую потребность.

Рентгеновская пленка с экранами или без них закладывается в кассету, изготовленную из прочного непрозрачного материала (черная бумага, пластик, дерматин и др.).

Усиливающие экраны укладываются в кассету эмульсией к пленке. Перед зарядкой с поверхности экранов удаляют грязь и пятна согласно указаниям на упаковке. Экраны, имеющие повреждения эмульсии, бракуются.

Характеристика рентгеновских пленок, применяемых для просвечивания

|

Завод-изготовитель |

Способ применения |

Тип пленки |

Фотографические свойства с использованием рентгеновских лучей |

|||

|

с экранами |

без экранов |

|||||

|

чувствительность |

контрастность |

чувствительность |

контрастность |

|||

|

Шосткинский «Свема» с усиливающими экранами |

РМ-1 |

380 |

3 |

30 |

2,5 |

|

|

РМ-2 |

400 |

2,8 |

35 |

2,8 |

||

|

РМ-3 |

300 |

2,7 |

20 |

2,7 |

||

|

Казанский «Тасма» |

без экранов |

РТ-1 |

100 |

3,5 |

80…100 |

3,5 |

|

РТ-3 |

35…40 |

3 |

35…40 |

3,0 |

||

|

РТ-5 |

13 |

3,5 |

6…10 |

3,5 |

||

|

с усиливающими экранами |

РТ-2 |

950 |

3 |

40 |

3 |

|

|

РТ-В |

650 |

3,5 |

- |

- |

||

|

РМ-К |

600 |

2,6 |

- |

- |

||

Примечания:

1. В таблице приведены характеристики пленок с использованием рентгеновского излучения при напряжении на трубке 80 кВ.

2 Собственная вуаль пленок РМ-1, РМ-3. РМ-В составляет 0,13, остальные 0,15 единиц оптической плотности.

3. Применение безэкранных пленок в сочетании с усиливающими экранами, не лает значительного выигрыша во времени, но снижает четкость изображения Экраны применяют флуоресцирующие и металлические, коэффициент усиления которых соответственно 50…80 и 3…4. Металлические экраны наклеиваются на тонкий картон, что предохраняет их от механических повреждений при зарядке и разрядке кассет

4 Кассеты маркируются, на каждой из них с наружной стороны наклеивается этикетка с номером кассеты. Этот же номер тушью наносится на эмульсию усиливающих экранов В случае использования безэкранных пленок в кармашки кассет укладываются маркировочные знаки.

5. Для оценки качества сварного соединения в специальный карман кассеты или непосредственно на поверхность металла со стороны источника излучения помещается эталон чувствительности (дефектометр). Эталоны чувствительности могут быть пластинчатыми или проволочными, изготавливаются из металла, аналогичного контролируемому. Форма и размеры эталонов должны соответствовать ГОСТ 7512-82 (табл. П.2.3).

Методика просвечивания сварных швов резервуаров на рентгеновскую пленку

1. При контроле сварных швов с помощью проникающих излучений кассета с пленкой устанавливается на шов с внутренней стороны стенки резервуара, а источник излучений - снаружи на некотором расстоянии, называемым фокусным.

2. Фокусное расстояние выбирают в зависимости от длины снимка, и оно должно быть не менее 1,38 его длины. При уменьшении фокусного расстояния качество снимка снижается, а с увеличением - повышается чувствительность снимка, но возрастает в квадрате время экспозиции.

3. Время экспозиции при просвечивании швов зависит от мощности источника излучения, качества пленки, просвечиваемого материала, фокусного расстояния. При использовании импульсных’ рентгеновских аппаратов экспозиция выбирается по рекомендациям, данным в техническом описании и инструкции по эксплуатации аппарата, затем уточняется с помощью пробных снимков. В случае применения изотопов типа Иридий-192 для определения времени экспозиции используют номограммы и таблицы в зависимости от срока хранения источника.

4. Во избежание получения размытых «смазанных» изображений шва на снимке, установка источника излучения и крепление кассет должна обеспечивать их полную неподвижность.

5. Установку кассет при просвечивании швов 2-го и 3-го поясов производят с лестницы, а источник излучения ставят на штатив, специальную подставку или приспособление, обеспечивающее его устойчивость и выбранное фокусное расстояние.

6. Швы стыковых соединений контролируют с направлением центрального луча в середину шва так, что угол между направлением излучения и плоскостью шва был равен 90°. Швы, проваренные внахлестку, просвечиваются с направлением центрального луча перпендикулярно плоскости шва или под углом 45°.

7. В резервуарах полистовой сборки и рулонного изготовления, находящихся в эксплуатации, просвечиваются все пересечения вертикальных и горизонтальных швов первого и второго поясов и 50 % пересечений второго и третьего поясов стенки, а также все места, где проводился ремонт с применением сварки.

8. Если в процессе контроля будут обнаружены недопустимые дефекты, выходящие за пределы снимка, то просвечивание производится дальше до окончания дефекта шва.