|

СОГЛАСОВАНО Техническая

инспекция труда Ф.Э. Статковский 01.09.93 г. |

УТВЕРЖДАЮ Директор ЦНИИМФ В.И. Пересыпкин 07.09.93 |

ПОДШИПНИКИ

СКОЛЬЖЕНИЯ СУДОВЫЕ С АНТИФРИКЦИОННЫМ

СЛОЕМ ИЗ СПЛАВОВ НА ОСНОВЕ ОЛОВА, СВИНЦА.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ.

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

РД 31.28.09-93

|

Заместитель директора ЦНИИМФ С.Н. Драницын |

Санкт-Петербург 1993

Руководящий документ

|

ПОДШИПНИКИ

СКОЛЬЖЕНИЯ СУДОВЫЕ |

РД 31.28.09-93 |

|

Взамен |

Срок введения в действие

установлен с 01.01.94

Настоящий руководящий документ распространяется на подшипники скольжения судовые с антифрикционным слоем из сплавов на основе олова и свинца, используемые на судовых мало- и среднеоборотных дизелях, турбинах, валопроводах, и устанавливает технические требования к материалам заготовок подшипников (вкладышей) и антифрикционного слоя, типовые технологические процессы подготовки, лужения, заливки и наплавки антифрикционного слоя, контролю качества заливки и наплавки, документацию и маркировку.

Руководящий документ (РД) обязателен для предприятий и организаций ММФ, изготавливающих новые или ремонтирующих бывшие в эксплуатации подшипники скольжения с антифрикционным слоем из сплавов на основе олова и свинца для морских транспортных судов.

1. Технические требования к материалам и антифрикционному слою подшипников

1.2. Материалы подшипников скольжения и антифрикционного слоя из сплавов на основе олова и свинца перечислены в табл. 1 и 2 настоящего РД.

Таблица 1

Материалы основы и корпусов подшипников

|

Нормативный документ |

Примерное назначение |

|

|

Сталь 10, 15, 20 |

Вкладыши головных, мотылевых и рамовых подшипников дизелей, вкладыши подшипников турбин |

|

|

Сталь 15Л, 20Л, 25Л |

Корпуса мотылевых и крейцкопфных подшипников, вкладыши рамовых подшипников, ползуны дизелей |

|

|

Ст.3 |

Вкладыши опорных и корпуса подушек упорных подшипников валопровода |

|

|

Серый чугун СЧ 15 |

Втулки дейдвудных подшипников, сегменты (подушки) упорных подшипников, крышки рамовых, мотылевых и головных подшипников, не имеющих вкладышей |

|

|

Латунь Л80К3 |

ГОСТ 17711-80Х |

Маслобуксы, сегменты (подушки) упорных подшипников |

Таблица 2

Рекомендуемые марки сплавов и свинца по ГОСТ 1320-74х для антифрикционного слоя судовых подшипников скольжения

|

Примерное назначение |

Рекомендуемая марка сплава |

Группа испытаний |

Виды обязательных испытаний |

Объем испытаний |

|

|

Тяжело нагруженные подшипники, работающие с высокими динамическими нагрузками p × v > 75 МПа |

Головные, крейцкопфные, мотылевые и ромовые подшипники двигателей внутреннего сгорания |

Б88 |

I |

1. Химический анализ. 2. Определение твердости. 3. Проверка качества сцепления антифрикционного слоя с основой - ультразвуковой контроль. 4. Радиографический контроль. 5. Определение прочности сцепления на пробах. |

От каждой партии заливаемых подшипников или плавки на трех подшипниках (вкладышах) от партии |

|

Подшипники, работающие при высоких динамических нагрузках 50 £ p × v £ 75 МПа |

То же с тонкослойной заливкой. Рабочий слой триметаллических подшипников |

Б89, Б83 |

II |

Каждый подшипник (вкладыш) |

|

|

Подшипники, работающие при динамических нагрузках 30 £ p × v £ 50 МПа |

Подшипники и ползуны с тонкослойной и толстослойной (t > 3 мм) заливкой двигателей внутреннего сгорания. Подшипники паровых и грузовых турбин, дейдвудов крупнотоннажных судов, турбозубчатых передач. |

Б83, Б83С, (БН) |

III |

||

|

Средненагруженные подшипники, работающие со знакопеременными нагрузками p × v £ 30 МПа |

Подшипники паровых машин, двигателей внутреннего сгорания, компрессоров, центробежных насосов, подшипники промежуточных валов и дейдвудов |

БН |

IV |

1. Химический анализ 2. Проверка качества сцепления антифрикционного слоя с основой - ультразвуковой или капиллярный контроль. 3. Определение прочности сцепления на пробах |

От каждой плавки или партии подшипников |

р - предельная нагрузка, МПа; v - средняя окружная скорость, м/с.

1.3. Подшипники, изготовленные для судового оборудования за рубежом в соответствии с национальными стандартами и подлежащие надзору Регистра, по согласованию с Регистром в установленном порядке могут перезаливаться как антифрикционными материалами, соответствующими требованиям национальных стандартов, так отечественными материалами по ГОСТ 1320-74*.

1.4. Химический состав и механические свойства приведенных в табл. 1 марок стали и чугуна для вкладышей подшипников и втулок должны соответствовать действующим Государственным стандартам.

1.6. Окончательная чистовая обработка поверхностей стальных заготовок, изготавливаемых подшипников под заливку антифрикционным сплавом на основе олова и свинца, должна производиться после стабилизирующего отпуска при температуре 550 - 600 °С (выдержка 3 - 5 ч, охлаждение с печью до температуры 250 - 350 °С).

Чугунные заготовки перед окончательной чистовой обработкой должны подвергаться старению при температуре 500 - 550 °С (выдержка 3 - 4 ч, охлаждение с печью до температуры 300 °С).

Поверхность чугунных заготовок, подлежащая заливке антифрикционным сплавом, должна быть гладкой (без пазов типа «ласточкин хвост») и до лужения подвергаться деграфитизации в соответствии с рекомендациями рекомендуемого приложения 2 настоящего РД.

1.7. Раковины, трещины, черновины, забоины и заусеницы на поверхности, обработанных под заливку, не допускаются и подлежат устранению в соответствии с требованиями действующей нормативно-технической документации или чертежа. Кромки, в том числе пазы типа «ласточкин хвост», должны выполняться закругленными.

1.8. Шероховатость поверхности под заливку должна быть Rа = 12,5 - 25.

1.9. Химический состав антифрикционного сплава для заливки подшипников скольжения судовых дизелей, турбин и валопроводов должен удовлетворять нормам, приведенным в табл. 3.

Примечание. По согласованию с Регистром могут также использоваться аналогичные или близкие по составу антифрикционные сплавы иностранного производства (см. справочное приложение 8).

Таблица 3

Химический состав отечественных антифрикционных сплавов на основе олова и свинца (по ГОСТ 1320-74*)

|

Основные компоненты, % |

|||||||

|

олово |

сурьма |

медь |

кадмий |

никель |

свинец |

мышьяк |

|

|

Б88 |

остальное |

7,3 - 7,8 |

2,5 - 3,5 |

0,8 - 1,2 |

0,15 - 0,25 |

- |

- |

|

Б83 |

остальное |

10 - 12 |

5,5 - 6,5 |

- |

- |

- |

- |

|

Б83С |

остальное |

9 - 11 |

5,0 - 6,0 |

- |

- |

1,0 - 1,5 |

- |

|

БН |

9 - 11 |

13 - 15 |

1,5 - 2,0 |

0,1 - 0,7 |

0,10 - 0,50 |

остальное |

0,5 - 0,9 |

|

Марка сплава |

Примеси, %, не более |

|||||

|

железо |

мышьяк |

цинк |

свинец |

висмут |

алюминий |

|

|

Б88 |

0,05 |

0,05 |

0,005 |

0,10 |

0,05 |

0,005 |

|

Б83 |

0,10 |

0,05 |

0,010 |

0,35 |

0,05 |

0,005 |

|

Б83С |

0,10 |

0,10 |

0,010 |

- |

0,05 |

0,010 |

|

БН |

0,10 |

- |

0,020 |

- |

0,10 |

0,050 |

Примечания: 1. По требованию потребителя в сплавке марки Б88 допускается замена кадмия и никеля на олово и повышенное до 0,35 % содержание свинца.

2. По требованию потребителя содержание примеси свинца допускается увеличить в сплаве Б83 до 0,5 %, в сплаве Б83С - до 3 %.

3. Сведения о химическом составе некоторых аналогичных антифрикционных сплавов иностранного производства приведены в справочном приложении 7 настоящего РД.

1.10. Твердость по Бриннелю НЗ 5/62, 5/60 (2,5/15, 6/60, 10/250/60) слоя сплавов марок Б88, Б83, Б83С и БН должна быть не менее 22,5, а для Б88 без кадмия и никеля - не менее 21.

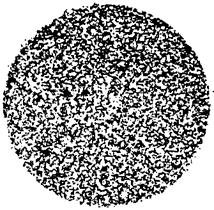

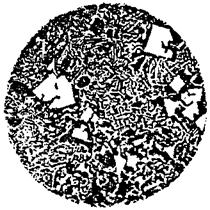

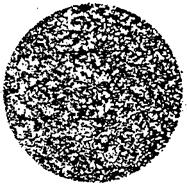

1.11. Микроструктура антифрикционного слоя должна соответствовать эталонам, приведенным в обязательном приложении 1 настоящего РД.

1.12. Толщина антифрикционного слоя при проектировании подшипников после механической обработки должна соответствовать требованиям ОСТ 5.4396-84, приведенным в табл. 4.

При перезаливке подшипников допускается увеличение толщины антифрикционного слоя не более чем на 20 % от построечного.

1.13. Допуски на геометрические размеры после чистовой обработки, а также на разностенность слоя антифрикционного сплава устанавливаются чертежом.

1.13.1. Шероховатость окончательно обработанной поверхности баббита должна быть Rа < 12,5 по ГОСТ 2789-73*.

1.14. Трещины, выколы, забоины, посторонние включения в антифрикционном слое, а также отслаивание его от основания подшипника, не допускаются.

1.14.1. На рабочих поверхностях антифрикционного слоя подшипников газовые раковины и одиночные поры не допускаются без исправления.

1.14.2. За пределами рабочих поверхностей подшипников без исправления не допускаются газовые раковины и одиночные поры диаметром более 2 мм и глубиной более 0,35 толщины антифрикционного слоя.

Чистых газовых раковин и одиночных пор диаметром до 2 мм, глубиной менее 0,35 толщины антифрикционного слоя не должно быть более 2 шт. на 1 дм2, а расстояние между ними и от края должно быть не менее 30 мм.

1.14.3. На опорной поверхности антифрикционного слоя, охватываемой углом 60°, не допускается исправление дефектов заливки или механической обработки размером в поперечнике более 10 мм при расстоянии между ними и от края менее 75 мм.

За пределами опорной поверхности, охватываемой углом 60°, количество и размеры дефектов, допускаемых к исправлению, не регламентируются. Однако общая их площадь не должна превышать 0,1 площади поверхности антифрикционного слоя.

1.14.4. Исправление дефектов антифрикционного слоя допускается напайкой сплава того же состава паяльником или наплавкой угольным электродом, ацетилено-кислородным или другими видами пламени - см. рекомендуемое приложение 4 настоящего РД.

Таблица 4

Толщина баббитового слоя подшипников, мм

|

Диаметры подшипников, мм |

||||||

|

150 |

250 |

350 |

500 |

650 |

800 |

|

|

Нормы толщин |

||||||

|

Б88 |

1,25 - 2,00 |

1,50 - 2,50 |

2,00 - 3,00 |

2,50 - 3,50 |

3,50 - 4,50 |

4,00 - 6,00 |

|

Б881) |

1,00 - 1,50 |

1,25 - 1,75 |

1,50 - 2,00 |

2,00 - 2,50 |

2,50 - 3,00 |

3,25 - 3,50 |

|

Б83 |

1,25 - 2,00 |

1,50 - 2,50 |

2,00 - 3,00 |

2,50 - 3,50 |

3,50 - 4,50 |

4,00 - 6,00 |

|

Б83С |

1,25 - 2,00 |

1,50 - 2,50 |

2,00 - 3,00 |

2,50 - 3,50 |

3,50 - 4,50 |

4,00 - 6,00 |

|

БН |

1,25 - 2,00 |

1,50 - 2,50 |

2,00 - 3,00 |

2,50 - 3,50 |

3,50 - 4,50 |

4,00 - 6,00 |

______________

1) При замене Cd и Ni на Sn.

1.15. На антифрикционный слой нижних половин крейцкопфных подшипников после окончательной обработки и подгонки наносится электролитическим методом приработочное покрытие толщиной 0,04 - 0,05 мм из свинцово-оловянного сплава (90 % свинца и 10 % олова).

Нанесение приработочного покрытия - см. рекомендуемое приложение 6 настоящего РД.

1.16. Условия работы подшипников с антифрикционным слоем из сплавов на основе олова и свинца должны соответствовать рекомендуемым в табл. 2 настоящего РД.

2. Методы контроля и испытаний

Периодичность контроля и количество контролируемых подшипников должно соответствовать требованиям табл. 2 РД.

Контроль выполняется ОТК завода.

2.1.3. Химический состав антифрикционного сплава должен определяться по ГОСТ 21877.0-76 ÷ ГОСТ 21877.11-76. Химический состав допускается определять и методом спектрального анализа.

2.2. Твердость антифрикционного сплава должна определяться по ГОСТ 9012-59 на пробах, отобранных для химического анализа. В отдельных случаях допускается производить контроль твердости на образцах, отобранных трепанирующим (полым) сверлом непосредственно из мест подшипника, предназначенных для отверстий подвода смазки, либо из района вне опорной поверхности, охватываемой углом 60°. Твердость баббита крейцкопфных подшипников тяжело-нагруженных судовых дизелей должна определяться на количестве подшипников, оговоренных в табл. 2.

2.3. Контроль микроструктуры баббитового слоя подшипников производится в соответствии с требованиями табл. 2, если не оговорена особо, на образцах, вырезанных из подшипника трепанирующим сверлом для испытания прочности соединения (приставания) антифрикционного сплава с основой.

Проверка микроструктуры баббита для контроля стабильности процесса заливки может производиться на шлифах, изготовленных из проб для химического анализа и определения твердости.

2.4. Прочность соединения (приставания) баббита с основой подшипников должна определяться согласно указаниям обязательного приложения 5 к настоящему РД и должна быть не менее 45 МПа для чугунных и 60 МПа для стальных подшипников.

2.4.1. Определение прочности соединения баббита с основой изготавливаемых подшипников должно производиться на образцах, высверливаемых трепанирующим сверлом из мест отверстий для подвода смазки согласно указаниям обязательного приложения 5 данного РД и является обязательным для дейдвудных втулок, подшипников дизелей и турбин (см. табл. 2).

2.4.2. Качество соединения (приставания) баббита с основой должен определяться способом ультразвукового контроля.

Ультразвуковому контролю подлежат 100 % подшипников.

2.4.3. Контроль качества соединения баббита с основой по периферии и торцам подшипников может производиться способом капиллярной дефектоскопии. Допускается применение люминесцентной дефектоскопии, а также радиографического контроля.

2.4.4. Контроль качества подшипников выполняется специально подготовленным персоналом, имеющим навык работы с используемой аппаратурой, отвечающей требованиям действующих стандартов.

2.4.5. Использование способов неразрушающего контроля не исключает, а дополняет визуальный контроль качества. В случае забраковки антифрикционного слоя по внешнему виду, порам, раковинам, дребезжанию при ударе по опертому на деревянные подставки или подвешенному подшипнику легким молотком и других явных признаках низкого качества антифрикционного слоя контроль неразрушающими методами не производится.

3. Техника безопасности при выполнении работ по изготовлению и ремонту подшипников скольжения судовых с антифрикционным слоем из сплавов на основе олова и свинца

3.1. Выполнение технологических операций по подготовке к лужению, лужения, плавки и заливки баббита, контроля качества баббитового слоя, исправления дефектов, нанесения приработочного слоя сопряжено с появлением опасных и вредных производственных факторов, выражающихся:

в повышенной загрязненности, запыленности, загазованности воздуха рабочей зоны;

повышенной температуре поверхности оборудования обрабатываемых деталей;

наличии источников поражения электрическим током, а также возможном воздействии на человеческий организм и окружающую среду растворов кислот, щелочей, электролитов, расплавленного металла и др.

3.2. Уровни опасных и вредных факторов в производственных помещениях и на рабочих местах не должны превышать предельно допустимых концентраций по ГОСТ 12.1.005-88.

3.3. При выполнении работ должны соблюдаться режимы, приемы работы, порядок обслуживания оборудования, отвечающие требованиям безопасности труда, по оборудованию, инструментам - ГОСТ 12.2.003-83.

3.4. Помещения, в которых выполняются работы по подготовке к лужению, лужение, плавка и заливка сплавов олова и свинца и др. должны отвечать требованиям строительных норм и правил, утвержденным соответствующими организациями - Госстроем СССР, министерством здравоохранения. При этом объем помещений на одного работающего должен быть не менее 15 м, а площадь каждого производственного участка, выгороженного стенами или «глухими» перегородками не менее 4,5 м2 на работающего (без учета площади, занятой оборудованием).

Высота помещений должна допускать использование грузоподъемных устройств, но не ниже 5 м от уровня пола до выступающих конструкция потолка.

Пол, стены производственных помещений должны быть облицованы на высоту не менее 2 м от уровня пола керамическими плитами на кислотно-щелочной основе.

Пол помещений, где производится работа с кислотами, щелочами, электролитами, должен быть стойким к ним, не впитывать их и иметь уклон (1:500) в сторону стока жидкостей в сливные устройства (для полов может быть использован шлакоситалл).

3.5. Антифрикционные сплавы олова, свинца, содержат свинец, медь, сурьму, которые способны накапливаться в окружающей среде, человеческом организме. Попадая в человеческий организм, свинец может вызвать его тяжелое отравление, поражение почек и др. органов. Аналогично воздействует медь, ее соединения. Сурьма вызывает раздражение кожи, дыхательных путей. Поэтому участок, оборудование, инструменты должны содержаться в соответствующем порядке, исключающем попадание этих веществ в человеческий организм, окружающую среду.

Обслуживающий персонал должен соблюдать гигиенические нормы (тщательное мытье рук после окончания работ, запрещение принимать пищу на рабочих местах, в верхней рабочей одежде и т.д.).

3.6. Операции очистки, подготовки к лужению, нанесение приработочных покрытий связаны с возможным контактом с растворами кислот, щелочей, электролитов, различных растворителей; приготовление электролитов, флюсов - с сухими солями. Каждая из операций такого рода чревата возможным неблагоприятным воздействием на человеческий организм, окружающую среду. Поэтому к хранению этих химических веществ, помещениям и таре для них, порядку выдачи, работе с ними предъявляются соответствующие требования.

3.7. Все работы должны быть максимально механизированы, включая погрузку, выгрузку деталей, транспортировку рабочих веществ, заполнение и слив растворов кислот, щелочей, электролитов.

3.8. Для приема использованных растворов необходимы закрываемые емкости, располагающиеся ниже рабочих ванн (с учетом возможного аварийного сброса рабочих растворов в них).

3.9. Промывка огнеопасными растворителями должна выполняться в хорошо вентилируемых помещениях с применением индивидуальных средств защиты. Места промывки - шкафы, столы, ванны должны быть металлическими (из негорючих материалов), оборудованными средствами пожаротушения согласно требованиям органов пожарной безопасности. Курить, пользоваться электронагревательными приборами, производить работы, связанные с возможным искрообразованием категорически запрещается.

3.10. Все детали, подлеющие кислотному травлению, должны быть предварительно просушены.

3.11. При электролитической обезжиривании накапливающаяся на поверхности пена должна периодически удаляться во избежание взрыва образующегося гремучего газа.

3.12. Ванны травления, обезжиривания, промывочные и др. должны иметь несмываемые указания об их назначении, оборудованы в необходимых случаях местной вытяжной вентиляцией. Заполнение ванны, разлив кислот и щелочей должны производиться сифонами с плотными кранами, действие которых основано на всасывании или нагнетании воздуха. Запрещается для создания вакуума в сифонной трубке всасывать воздух ртом. В нерабочее время ванны должны быть плотно закрыты крышками.

3.13. Во время работы ванн запрещается проверять прочность крепления деталей на струбцинах и подвесках путем встряхивания их над ванной, проверять, поправлять контакты при электролитическом обезжиривании, деграфитизации, нанесении электролитического приработочного покрытия.

3.14. Загрузка крупногабаритных, тяжелых деталей (более 16 кг) в ванны, нагревательные печи, их выгрузка должны производиться грузоподъемными устройствами.

3.15. В период загрузки и выгрузки деталей в ванны электролитической обработки напряжение должно быть снято во избежание короткого замыкания и возможного поражения электрическим током.

3.16. Работа ванн с вредными и ядовитыми электролитами без вентиляции запрещается. Местная вентиляция ванн, работающих с подогревом, должна быть включена одновременно с началом подогрева, а выключена после полного охлаждения.

3.17. Подножные решетки, борта ванн, пол на участках, где выполняются работы, связанные с травлением, электролитическим обезжириванием, деграфитизацией, нанесением электролитического приработочного слоя по окончании каждой рабочей смены должно промываться водой.

3.18. Корректировка состава ванн, фильтрование вредных и ядовитых растворов, очистка ванн, тары, удаление отходов должно выполняться по наряду-допуску на выполнение работ с повышенной опасностью. Для дополнительного освещения места работы пользоваться переносным электросветильником напряжением не выше 12 В.

3.19. На участках работы с вредными и ядовитыми веществами должна быть аптечка, укомплектованная средствами первой помощи по указанию лечебного учреждения предприятия.

3.20. На участках, где возможно выделение опасных и ядовитых паров, газов, образование опасных концентраций этих веществ, должна быть обеспечена приточно-вытяжная вентиляция в соответствии с требованиями санитарных норм и организован регулярный анализ воздушной среды в этих помещениях.

3.21. При обнаружении в рабочем помещении опасных концентраций ядовитых веществ выше допустимых, работы немедленно прекращаются, принимаются меры к устранению причин, вызвавших загрязнение воздуха, окружающей среды.

3.22. Отработанные растворы должны быть нейтрализованы и удалены в специально для них выделенные, четко обозначенные (цветом, надписями) тару и места промежуточного хранения. Спускать их в канализацию запрещается.

3.23. Электрическое оборудование - нагревательные печи, плавильные агрегаты, аппаратура для электроплавки, источники тока для нее должны иметь надежное заземление. Ванны для подогрева электрическим методом должны быть надежно изолированы от земли (установлены на изоляторы).

3.24. Освещение участков - естественное и искусственное - должно соответствовать установленным нормам, выполнено надлежащим образом и соответствующем исполнении по осветительной арматуре.

3.25. Для выполнения работ оборудование должно размещаться безопасно и соответствовать ГОСТ 12.3.008-76, а также требованиям технической эстетики, удобству выполнения технологических операций, безопасности обслуживания и ремонта.

3.26. Все органы управления на рабочих местах следует размещать на высоте 1,0 - 1,6 м от уровня пола.

3.27. Емкость ванны для борфтористоводородного электролита должна быть в 3 - 4 раза больше расчетного объема (с системой вытяжной вентиляции).

3.28. Все операции, связанные со щелочами, кислотами, должны выполняться в очках, в резиновой обуви, резиновых перчатках и фартуке, надеваемых поверх спецодежды при соблюдении обязательных правил работы.

3.29. Работы, связанные с плавкой антифрикционных сплавов на основе олова и свинца, их заливкой, должны выполняться с соблюдением норм и правил, утвержденных Минцветметом и одобренных Минздравом.

3.30. Для каждой марки антифрикционного сплава должны быть выделены тигли, инструменты для перемешивания, заливочные ложки, ковши, используемые только для этой марки материала. Надлежащим образом должно быть организовано и их хранение.

3.31. Куски сплава, шихтовые материалы, инструменты должны быть свободны от загрязнений, предварительно высушены.

3.32. Тигли, ковши, формы, инструменты для плавки, заливки должны быть сухими, прогретыми до начала работ с расплавленным металлом.

3.33. Работы с расплавленным металлом долины вестись в защитной одежде, обуви, очках, рукавицах.

3.34. Крепление подшипника на станке для центробежной заливки и на установке для заливки под давлением должно быть надежным и исключать возможность прорыва жидкого металла.

3.35. Заливка жидкого металла центробежным способом и под давлением может производиться только после установки защитного кожуха.

3.36. Работы по исправлению дефектов в антифрикционном слое, наплавка с использованием газопламенных способов, электрических методов (нагревом электросопротивлением через угольный или графитовый электрод, аргоно-дуговым и др.) требуют строгого соблюдения правил техники безопасности, установленных для участков газовой и электродуговой сварки.

3.37. К выполнению работ по исправлению дефектов и наплавке допускаются сварщики не ниже четвертого разряда, прошедшие курс специальной подготовки, знающие необходимые правила и сдавшие ОТК соответствующую квалификационную пробную работу.

3.38. При выполнении наплавочных работ сварщик должен иметь необходимую спецодежду и защитные средства - очки или щиток.

3.39. Условия спуска сточных вод должны удовлетворять требованиям «Санитарных норм промышленного проектирования СН-2 и 5-71» и предельно допустимым концентрациям вредных веществ в воде водоемов, утвержденных Главным санитарным врачом Минздрава России.

4. Технологический процесс заливки подшипников антифрикционными сплавами на основе олова и свинца

4.1. Технические требования к заготовкам под заливку

4.1.1. Поступающие под заливку стальные заготовки подшипников должны перед чистовой механической обработкой подвергаться стабилизирующему отпуску при температуре 550 - 600 °С, выдержка 3 - 5 ч, охлаждение - с печью; чугунные заготовки до деграфитизации (см. рекомендуемое приложение 2 настоящего РД) - подвергаться старению при температуре 500 - 550 °С, выдержка 3 - 4 ч, охлаждение - с печью до 300 °С.

4.1.2. Припуски на чистовую механическую обработку основы подшипников, подвергающихся стабилизирующему отпуску или старению, должны быть минимальными.

4.1.3. На поверхностях (включая канавки), подлежащих заливке баббитом, острые кромки и углы, заусенцы, черновины, раковины, трещины, ржавчина, пористость, жировые пятна, грязь и т.п. не допускаются.

4.1.4. Заготовки должны иметь клейма ОТК, подтверждающие их приемку после механической, слесарной и термической обработки.

4.2. Подготовка заготовок подшипников к лужению.

4.2.1. Подготовка заготовок вновь изготавливаемых подшипников включает операции очистки, обезжиривания, промывки в горячей и холодной воде, травления и флюсования поверхности под заливку.

4.2.2. При перезаливке старых подшипников выплавка антифрикционного сплава на основе олова или свинца должна проводиться при температуре не выше 400 °С. Остатки сплава удалять проволочной или волосяной щеткой.

Лучший вариант нагрева - в регулируемой электропечи. При выплавке антифрикционного сплава пламенем газовой горелки категорически запрещается прямой нагрев сплава; нагревается спинка подшипника, при этом следует обеспечить равномерность прогрева вкладыша.

4.2.3. Выплавленный антифрикционный сплав переплавляется в тигле под слоем хлористого цинка или древесного угля, или смесью хлористого цинка и древесного угля. Перед разливкой в чушки, отличные по форме и размеров от стандартных, расплав выплавленного баббита следует рафинировать нашатырем, снять шлак, загрязнения.

4.2.4. После проведения химического анализа, подтверждающего пригодность, выплавленный баббит может добавляться в шихту до 40 %.

4.2.5. Перезаливаемые толстостенные вкладыши подшипников с прокладками в разъеме подвергаются раздаче на размер, указанный в табл. 5.

Таблица 5

|

Диаметр вкладыша, мм |

|||||||||

|

150 |

200 |

250 |

350 |

400 |

450 |

500 |

600 |

700 |

|

|

Увеличение диаметра, мм |

1,0 - 1,2 |

1,2 - 1,5 |

1,5 - 1,8 |

1,8 - 2,1 |

2,1 - 2,4 |

2,4 - 2,7 |

2,8 - 3,1 |

3,2 - 3,6 |

3,7 - 4,2 |

4.2.6. Очистка поверхности под заливку от загрязнений, коррозии и т.п. производится наждачной бумагой, кордщеткой или шабером. Масла удаляется ветошью, смоченной в растворителе, например, типа уайт-спирита и др.

Качество очистки поверхности проверяется визуально. На очищенной поверхности не должно быть следов коррозии, загрязнений, масляных пятен. Очищенной поверхности нельзя касаться руками, грязным инструментом; подшипник следует брать только специальными захватами, чистыми клещами.

Состав раствора, г/л

Тринатрийфосфат технический, ГОСТ 201-76* - 15

Сода кальцинированная (синтетическая), ГОСТ 5100-85 - 50

Натр едкий технический (сода каустическая), ГОСТ 2263-79 - 25 - 35

Стекло натриевое жидкое, ГОСТ 13078-81 - 2 - 3

Плотность раствора должна быть в пределах 1,04 - 1,07 по ареометру и контролироваться мастером участка.

4.2.8. Ванна для щелочного раствора должна быть оборудована подогревом (электрическим, паровым). Смену щелочного раствора с очисткой ванны от грязи, шлама производить не реже двух раз в месяц - в зависимости от объема работ, размеров ванны.

4.2.9. Поверхность под заливку после обезжиривания должна тщательно промываться в ванне с водой, нагретой до 80 - 100 °С, затем холодной проточной водой. Промывка прекращается при температуре подшипника равной 20 °С.

4.2.9.1. Операции промывки осуществляются многократным окунанием подшипника в воду и одновременным смыванием с обезжиренной поверхности остатков щелочного раствора волосяной щеткой.

4.2.9.2. На обезжиренной поверхности не должно быть нарушения сплошности водяной пленки - «пробегов».

4.2.10. Ванна для промывки подшипников горячей водой должна быть оборудована подогревом. Смену горячей воды в ванне производить не реже одного раза в сутки, чистить ванну от грязи - не реже 1 раза в 7 - 10 дней.

4.2.11. Обезжиренная и промытая поверхность подшипника под заливку баббита должна травиться ингибированной соляной кислотой (ГОСТ 2184-77).

4.2.11.1. Травление должно производиться погружением подшипника в ванну с кислотой или нанесением кислоты волосяной кистью или торцевой щеткой (ГОСТ 10597-87) на поверхность заливки.

4.2.11.2. Процесс травления должен продолжаться 1 - 5 минут - до появления по всей поверхности характерного матового оттенка.

4.2.12. При образовании на травленой поверхности подшипника серо-черного налета произвести дополнительное травление в 10 %-ной азотной кислоте (ГОСТ 11125-84) в течение 10 - 20 с.

После промывки холодной проточной водой поверхность повторно протравливается ингибированной соляной кислотой в течение 5 - 10 с, тщательно промывается проточной холодной водой в течение 2 мин.

4.2.13. При удалении старой полуды поверхность под заливку очищается, протравливается, флюсуется и лудится в соответствии с указаниями п. 4.6 настоящего РД.

4.3. Флюсование.

4.3.1. На стальных и бронзовых подшипниках поверхности под заливку после травления и промывки покрываются флюсом под полуду помощью волосяной торцевой щетки или окунанием в ванну с флюсом.

Чугунные подшипники после деграфитизации в соответствии с рекомендациями рекомендуемого приложения 2 настоящего РД флюсуются.

4.3.2. Составы, технология приготовления флюсов приведены в рекомендуемом приложении 4 настоящего РД.

4.3.3. Сразу после флюсования подшипники должны подвергаться лужению. При промежуточном подогреве флюсование флюсом повторяется. Подшипники, флюсуемые погружением в ванну, могут находиться в ней до лужения.

4.3.4. Подшипники с плохо смоченной флюсом поверхностью или невылуженные в течение рабочей смены после флюсования вручную подлежат повторному флюсованию перед лужением в соответствии с пп. 4.2.7 - 4.2.11 настоящего РД.

4.4. Сборка и подготовка подшипников к лужению.

4.4.1. Обработанные и не подлежащие лужению поверхности подшипников до флюсования подлежат фосфатированию или покрываются после флюсования тонким слоем меловой мастики состава:

мел (порошок) - 1 часть (по объему);

вода - 3 части;

стекло натриевое жидкое, ГОСТ 13078-81 или соль поваренная 50 и 40 г на 1 л воды.

Мастика наносится волосяной торцевой кистью.

4.4.1.1. Торцевые плоскости и необработанные поверхности подшипников меловой пастой не покрываются.

4.4.1.2. Попадание мелового состава на зафлюсованную поверхность не допускается.

4.4.2. Разъемные подшипники, состоящие из верхней и нижней половинок, после флюсования собираются на асбестовые или металлические прокладки и стягиваются хомутами.

4.4.3. Зафлюсованные и покрытые меловым составом подшипники подогреваются до температуры 150 - 180 °С в регулируемом электрошкафу: выдержка зависит от размеров подшипника, толщины стенок.

4.4.3.1. Перед лужением погружением в расплав полуды после подогрева подшипника в электрошкафу поверхности лужения повторно покрываются жидким флюсом; прикипевший к поверхности флюс следует размочить.

4.5. Лужение подшипников.

Лужение выполняется одним из следующих методов: погружением в ванну с расплавленной полудой или натиранием.

4.5.1. Под заливку высокооловянными баббитами Б88, Б83, Б83С (баббитом зарубежных фирм типа Б80 - по согласованию с Регистром) следует применять олово марок 02 или 03 по ГОСТ 860-75х.

4.5.2. Под заливку баббитом марки БН (и близких по составу баббитов зарубежных фирм) применять припой ПОС61 или олово 03.

4.5.3. Лучший вариант лужения, обеспечивающий хорошее сцепление баббита с основой подшипника, двухрежимное погружением в расплав полуды; менее желателен вариант лужения натиранием прутками припоя, порошком олова подогретого подшипника вручную. Однорежимное лужение в ванне полуды по прочности сцепления обеспечивает меньшую прочность, чем двухрежимное, и большую, чем лужение натиранием.

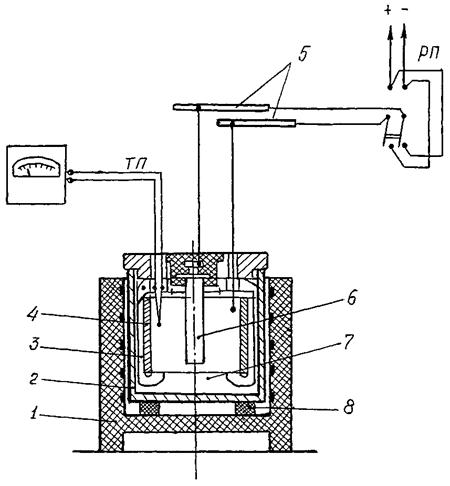

4.5.4. Для двухрежимного лужения в зависимости от размеров подшипника и масштаба производства рекомендуется одна из установок, принципиальная схема которых показана на рис. 1 и 2.

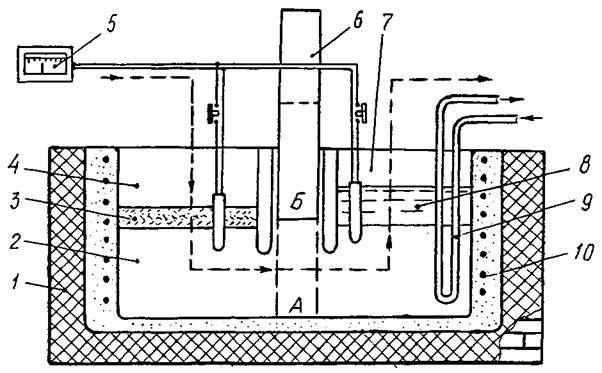

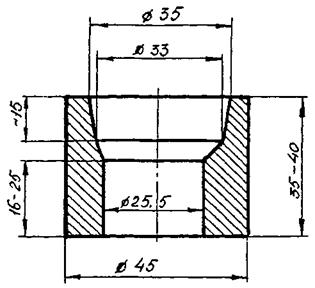

4.5.4.1. Для подшипников диаметром до 200 - 250 мм рекомендуется установка (см. рис. 1), состоящая из ванны 1, разделенной шибером 6 на отсеки 4 и 7. В отсеке 4 полуда покрыта флюсом, а в отсеке 7 - слоем пальмового или хлопкового масла, 8, 10 - нагревательные элементы, уложенные в фужеровке, под кожухом из листовой стали. Контроль температуры - термопарами; регулировка автоматическая. При необходимости температура отсека 7 может быть снижена с помощью масляного холодильника 9. Установка оборудуется бортовым отсосом воздуха.

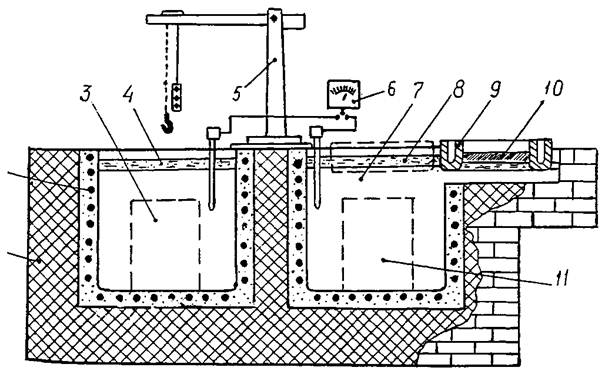

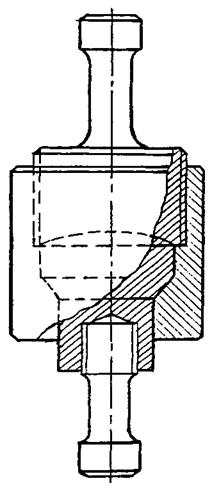

4.5.4.2. Для любых подшипников, включая крупногабаритные, может использоваться установка, состоящая из двух раздельных ванн (см. рис. 2), включающих основание 1 с электронагревательными элементами 2, первой ванны с оловом 3, покрытым слоем флюса 4, кран-балки 5, термопары с показывающим прибором 6, второй ванны с оловом 7, покрытым флюсом 8, имеющей плавающее кольцо 9 с хлопковым маслом 10, через которое вынимаются вылуженные подшипники. Для уменьшения объема расплава на дно ванны могут помещаться металлические проставки 11.

4.5.5. Процесс двухрежимного лужения подшипников включает следующие операции:

а) загрузку при медленном погружении обезжиренного и профлюсованного жидким флюсом подшипника через слой орошаемого водой флюса в ванну с полудой при температуре (315 ± 5) °С (первый отсек на рис. 1; шибер, отделяющий первый отсек от второго закрыт; первая ванна на рис. 2).

Слой орошаемого флюса высотой 12 - 15 мм в кипящем состоянии должен быть не менее 60 - 70 мм;

б) выдержку подшипника в полуде до установления температуры ванны 315 ± 5 °С;

в) перемещение подшипника во второй отсек - рис. 1 - шибер открывается (поднимается в верхнее положение), затем закрывается (опускается) или погружением во вторую ванну (рис. 2);

г) лужение подшипника при температуре полуды (250 ± 5) °С во втором отсеке - рис. 1 (во второй ванне - рис. 2) с выдержкой до установления в ванне температуры (250 ± 5) °С;

Рис. 1 Установка для двухрежимного лужения вкладышей и подшипников диаметром 200 - 250 мм

Рис. 2 Установка для двухрежимного лужения вкладышей и подшипников любых размеров

д) выемку вылуженного подшипника через слой покровного масла - хлопкового, пальмового и др.

При выемке крупногабаритных подшипников из ванны (рис. 2) кольцо с маслом переместить в соответствующее положение.

Высота слоя покровного масла определяется из условия поддержания температуры на его поверхности не более 240 - 245 °С. Тонкая пленка масла на поверхности предохраняет жидкую полуду на поверхности вкладыша от окисления; при заливке сплава масляная пленка всплывает.

4.5.6. Лужение в обычной, однокамерной ванне производится при температуре полуды (расплава олова - для Б88, Б83, Б83С, типа Б80, припоя типа ПОС61 - для БН) в пределах 280 - 290 °С. Температура контролируется термопарой, погруженной в расплав. Обогрев ванны желательно осуществлять от электронагревателей с использованием автоматической регулировки режима нагрева.

4.5.6.2. Запрещается добавлять в ванну лужения с расплавом олова антифрикционный сплав или припой; при лужении припоем - олово, антифрикционный сплав или припой другой марки.

4.5.6.2. Химический состав расплава контролировать не реже одного раза в месяц.

4.5.6.3. Перед загрузкой подшипников в ванну расплав следует рафинировать безводным хлористым аммонием (нашатырем) ГОСТ 3773-72*.

Рафинирование выполнять колокольчиком при его непрерывном перемещении по всему объему расплава полуды. Рафинирование производить небольшими порциями нашатыря (15 - 20 г) в течение 3 - 7 минут до полного прекращения выделения газов.

При непрерывной работе ванны лужения рафинирование повторять не реже 1 раза через 2 ч.

После рафинирования снять шлак с полуды, приступить к лужению.

4.5.6.4. Нагретые подшипники с вторично покрытой жидким флюсом поверхностью для заливки загрузить в ванну разъемом вверх, осевая подшипника должна располагаться под небольшим углом к зеркалу расплава.

Деталь выдержать в расплаве полуды до полного выравнивания температуры, прекращения выделения пузырьков газов - не менее 3 - 5 минут.

4.5.6.5. Перед извлечением облуживаемых деталей из ванны снять с поверхности расплава шлак.

4.5.6.6. Извлечь подшипник из расплава, очистить щеткой полуду с поверхностей, не подлежащих лужению, удалить избыток полуды (допускается продувка воздухом после масловлагоотделителя).

4.5.7. Лужение крупногабаритных подшипников допускается выполнять вручную.

4.5.7.1. Очищенная поверхность нагретого до 260 - 300 °С подшипника покрывается жидким флюсом с добавкой порошка нашатыря.

4.5.7.2. Лужение поверхности подшипника под заливку выполнять натиранием ее прутками олова (припоя - под БН). Капли жидкого олова растираются волосяной щеткой до образования сплошного покрытия. Особое внимание обратить на лужение поверхности заливки у торцев, плоскостей разъемов подшипника.

4.5.7.3. Удалить избыток полуды, остатки флюса, другие загрязнения.

4.6. Подготовка к плавке и плавка антифрикционных сплавов на основе олова и свинца.

4.6.1. Марки антифрикционных сплавов на основе олова и свинца для заливки подшипников должны соответствовать требованиям ГОСТ 1320-74* и настоящего РД (см. раздел 1). По согласованию с Регистром допускается применять соответствующие сплавы иностранного производства (см. справочное приложение 7 настоящего РД).

4.6.2. Исходный материал для шихтовки

а) соответствующий антифрикционный сплав в чушках,

б) собственный переплав («возврат») антифрикционного сплава из ремонтируемых подшипников с проверенным химическим составом.

4.6.3. Исходный сплав, поступающий на заливочный участок, должен иметь на чушках литые или выбитые клейма и сертификаты.

При отсутствии сертификата на сплав или в случае сомнения в его составе, марке производится контрольный химический анализ.

4.6.3.1. Собственный переплав сплава в слитках или чушках, поплавочно замаркированный, после химического анализа используется в шихте для сплавов марки Б88 до 20 %, для остальных - до 40 %.

4.6.3.2. Химический анализ собственного переплава производится на пробах в соответствии с указаниями пп. 2.1, 2.1.1 и 2.1.2 настоящего РД.

4.6.4. Расчет шихты сплава производится на содержание основных элементов, приведенных в табл. 6.

Таблица 6

Содержание основных элементов в шихте, проценты

|

Сурьма |

Мель |

Свинец |

Кадмий |

Никель |

Мышьяк |

Олово |

|

|

Б88 |

7,3 - 7,7 |

2,8 - 3,2 |

- |

1,0 - 1,1 |

0,18 - 0,23 |

- |

остальное |

|

Б881) |

7,5 - 8,0 |

2,5 - 3,2 |

- |

- |

- |

- |

остальное |

|

Б83 |

10,2 - 11,0 |

5,5 - 6,2 |

- |

- |

- |

- |

остальное |

|

Б83С |

9,2 - 10,8 |

5,2 - 5,8 |

1,3 - 1,4 |

- |

- |

- |

остальное |

|

БН |

13,5 - 14,5 |

1,6 - 1,8 |

остальное |

0,3 - 0,6 |

0,2 - 0,4 |

0,6 - 0,8 |

9,2 - 10,8 |

______________

1) При замене в сплаве марки Б88 кадмия и никеля на олово

4.6.5. Расплавление шихтовых материалов следует производить в тигле в электронагревательной печи с автоматической регулировкой температуры.

4.6.5. Тигель должен очищаться от остатков предыдущей плавки, шлаков, окислов и предварительно подогреваться до температуры 350 - 400 °С.

4.6.7. На дно разогретого тигля необходимо засыпать хорошо выжженный древесный уголь (березовый или дубовый), а затем загрузить в него шихту кусками по 3 - 5 кг и сверху засыпать слоем древесного угля толщиной 2 - 3 см.

Размеры кусков древесного угля в поперечнике - 3 - 12 мм.

При наличии влаги в материалах шихты нужно до загрузки их в тигель просушить нагревом до 100 °С.

4.6.8. Расплавленный антифрикционный сплав нагревается до температуры (400 ± 10) °C - Б88, (450 ± 10) °С - Б83, Б83С, типа Б80, (500 ± 10) °С - БН. После нагрева до заданной температуры с поверхности расплава снимается древесный уголь и проводится рафинирование обезвоженным хлористым аммонием, вводимым в расплав при помощи колокольчика, перемещаемого по дну ванны до прекращения выделения пузырьков газа.

4.6.9. Пробу для химического анализа, определения твердости и микроструктуры следует брать в соответствии с указаниями пп. 2.1, 2.1.1, 2.1.2, 2.1.3, 2.2, 2.3 настоящего РД. Затем заполняется баббитом для заливки предварительно подогретый мерный ковш. Допустима заливка баббита в подшипники с подачей из плавильной печи сифонным методом.

4.6.10. При периодической заливке подшипников рафинировать сплав надо не реже одного раза в час.

4.6.11. При использовании установки для заливки под давлением покровный древесный уголь в процессе заливки деталей не снимается, периодически, по мере его выгорания, измельчения, добавляется.

Перед засыпкой свежего древесного угля (без мелочи и пыли) расплавленный баббит следует рафинировать и очищать зеркало ванны от шлака и окислов.

4.6.12. По мере отбора сплава для заливки подшипников ванна догружается навесами шихты.

4.7. Заливка подшипников антифрикционными сплавами на основе олова и свинца

4.7.1. Заливка подшипников антифрикционным сплавам на основе олова и свинца может осуществляться:

а) центробежным способом;

б) под давлением;

в) стационарным способом.

4.7.2. Температура сплава при заливке должна быть в пределах 390 - 410 °С - для Б88; 440 - 470 °С - Б83, Б83С, типа Б80; замеры температуры расплава выполнять щуповой термопарой, термометрами, обеспечивающими нужную точность.

4.7.3. Заливка центробежным способом осуществляется на станках, отвечающих следующим требованиям:

- надежное крепление заготовок подшипников;

- соосность зажимных планшайб (несовпадение центров зажимных планшайб не более 0,2 мм);

- плавное регулирование числа оборотов в зависимости от диаметра подшипника.

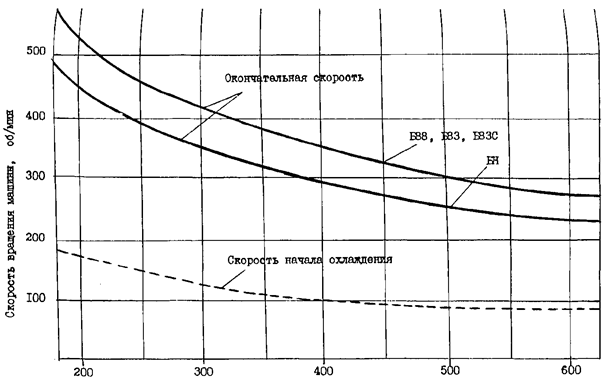

4.7.3.1. Число оборотов станка при центробежной заливке в зависимости от внутреннего диаметра подшипника приведены в табл. 7 и на рис. 3.

На нижней кривой графика (рис. 3) приведено число оборотов планшайбы стенка при заливке баббита до включения воздушно-водяного охлаждения, после которого число оборотов увеличивается до заданного.

4.7.3.2. Подгонка планшайб (дисков) по наружному диаметру должна обеспечивать плотность посадки их при установке и концентричность в процессе заливки баббитом на станке для центробежной заливки.

Для предотвращения охлаждения торцов подшипника и заливаемого баббита между дисками и подшипником устанавливаются асбоцементные или оргалитовые прокладки. Допустимо применять в качестве прокладок сухой незамасленный картон.

4.7.3.3. Интенсивность воздушно-водяного охлаждения (подача воды, сжатого воздуха, качество распыла) должна регулироваться по всей длине подшипника.

4.7.3.4. Диски (желательно из титановых сплавов) должны устанавливаться на станке после подогрева до температуры 120 - 150 °С (в печи, с помощью газовой горелки). Если подшипник устанавливается на стенке с асбестовыми (или оргалитовыми) прокладками, подогрев дисков не обязателен.

Внутренний диаметр подшипника, мм

Рис. 3 Кривые для определения числа оборотов центробежной машины в зависимости от диаметра заливаемых подшипников

Таблица 7

Число оборотов в минуту станка при центробежной заливке подшипников

|

Марка антифрикционного сплава |

||

|

Б83, Б83, Б83С (530) |

БН |

|

|

От 150 до 250 |

От 580 до 520 |

От 650 до 530 |

|

Свыше 200 до 250 |

" 475 " 450 |

" 525 " 495 |

|

" 250 " 300 |

" 425 " 400 |

" 470 " 450 |

|

" 300 " 350 |

" 390 " 375 |

" 425 " 415 |

|

" 350 " 400 |

" 360 " 350 |

" 405 " 390 |

|

" 400 " 450 |

" 335 " 320 |

" 380 " 375 |

|

" 450 " 500 |

" 315 " 300 |

" 370 " 355 |

|

" 500 " 550 |

" 300 " 290 |

" 350 " 340 |

|

" 550 " 600 |

" 285 " 280 |

" 330 " 320 |

|

" 600 " 650 |

" 270 " 265 |

" 310 " 300 |

|

" 650 " 700 |

" 260 " 255 |

" 290 " 280 |

|

" 700 " 750 |

" 250 " 245 |

" 275 " 265 |

|

" 750 " 800 |

" 240 " 235 |

" 260 " 250 |

4.7.3.5. Заливочная воронка и мерный ковш должны тщательно счищаться от остатков баббита, окислов, шлака и прогреваться до температуры 250 - 300 °С.

4.7.3.6. Вылуженный подшипник устанавливается в дисках станка, центрируется и надежно зажимается. Время от выемки из ванны вылуженного подшипника до заливки его баббитом должно быть минимальным, не превышающим 1 - 1,5 мин. Температура вылуженного и подготовленного к центробежной заливке подшипника - 240 - 250 °С.

4.7.3.7. Заливка баббитом должна производиться мерным ковшом через заливочную воронку короткой непрерывной струей. При этом расстояние носка ковша от края воронки должно быть не более 50 мм. При заливке нельзя прерывать струю металла и доливать металл в подшипник.

4.7.3.8. После заливки баббита следует удалить заливочную воронку, перекрыть отверстие в шпинделе станка и включить интенсивное воздушно-водяное охлаждение наружной поверхности подшипника. Охлаждение длится 2 - 3 мин и прекращается при температуре подшипника 180 - 200 °С. После этого вращение подшипника должно продолжаться до температуры 120 - 150 °С.

4.7.3.9. Измерение температуры подшипника при его заливке и охлаждении осуществляется щуповой термопарой, термокарандашами или другими способами, обеспечивающими необходимую точность замеров температуры.

4.7.3.10. Залитый подшипник подвергать резким ударам, бросать при снятии со станка и транспортировке запрещается.

4.7.3.11. Забракованные детали по дефектам заливки перезаливаются с выполнением операций и требований в соответствии с настоящим РД.

4.7.4. Заливка под давлением осуществляется с помощью специальной установки; обязательным условием стабильной работы такой установки являются надежная работа механизма перемешивания и устройства подачи (плунжерной пары и клапана) баббита и обеспечение стабильности создаваемого давления жидкого баббита.

4.7.4.1. Для заливки под давлением вылуженный подшипник собирается в специальном приспособлении, предварительно подогретом до температуры 180 - 200 °С. Конструкция приспособления должна обеспечивать плотную без зазоров установку заливаемого подшипника, исключающую возможность прорыва жидкого металла.

Вместе с приспособлением подшипник закрепить к плите установки таким образом, чтобы канал подачи металла совпал с литниковым ходом поддона приспособления.

Полости между подшипником и стенками приспособления при заливке должны заполняться сплавом. Давление следует поддерживать в течение 30 - 60 с до затвердевания сплава.

4.7.4.2. Воздушно-водяное охлаждение должно включаться через 5 - 6 с после заполнения формы сплавом, причем вначале следует охлаждать верхнюю часть подшипника, затем нижнюю, включая район литникового хода, до затвердевания сплава (температура подшипника 180 - 200 °С), после этого следует выключить воду, а при температуре 150 °С выключить и воздух, затем залитый подшипник с приспособлением снять с установки.

4.7.4.3. Дальнейшее охлаждение залитого подшипника без приспособления следует производить в соответствии с п. 4.7.3.8.1 настоящего РД.

4.7.4.4. Измерение температуры подшипника в процессе заливки его баббитом и охлаждения должно осуществляться щуповой термопарой или термокарандашами.

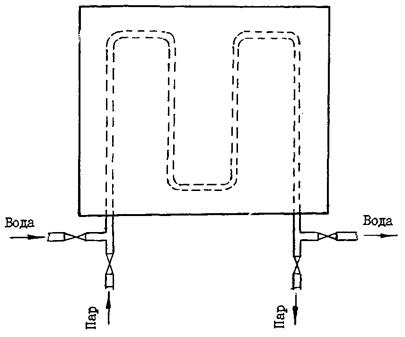

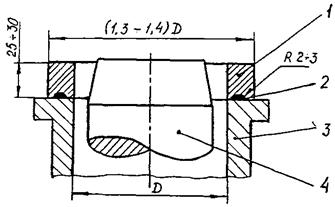

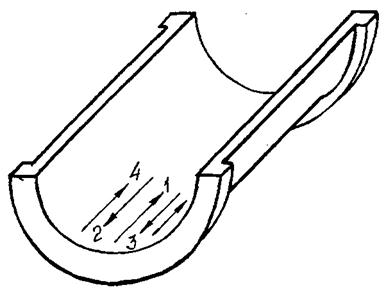

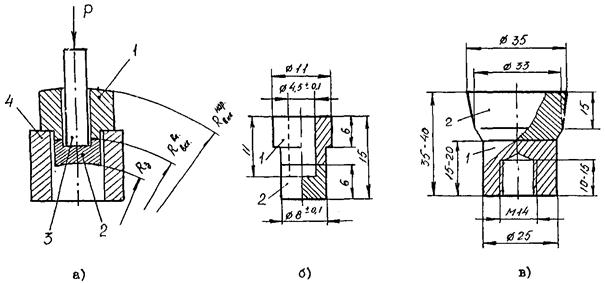

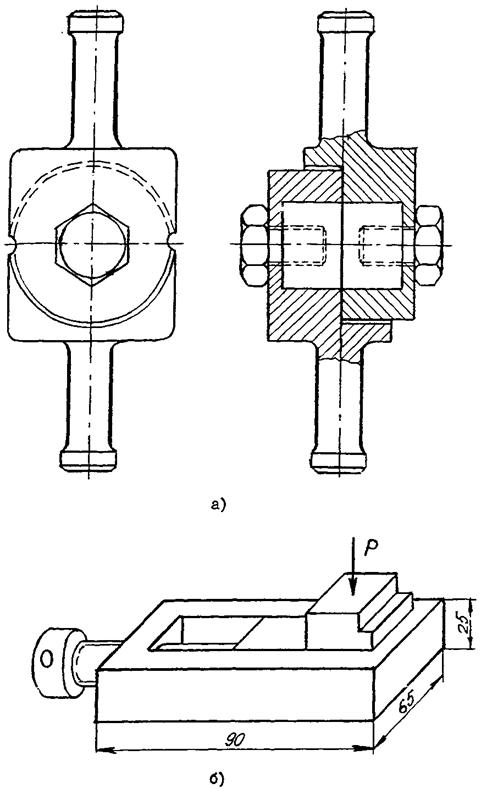

4.7.5. Заливка стационарным способом должна выполняться с использованием чугунной плиты, рабочая поверхность которой имеет шероховатость не более Rz 20, оборудованной системой для подогрева (паром, электронагревателями) и охлаждения водой (рис. 4).

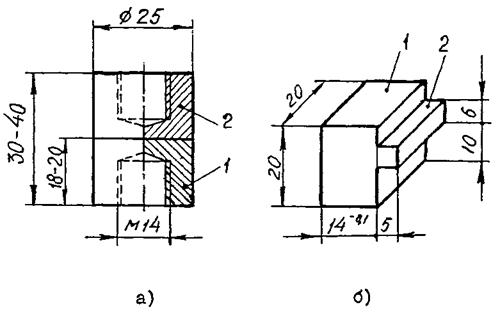

4.7.5.1. При заливке подшипника для создания прибыли рекомендуется применять полукольца (рис. 5), внутренний диаметр которых должен быть больше внутреннего диаметра подшипника на 6 - 10 мм.

4.7.5.2. Используемые приспособления (плиты, оправки, хомуты, струбцины и пр.) перед заливкой должны быть очищены от загрязнений, подогреты до температуры 180 - 200 °С, а стержни - до 450 - 500 °С.

4.7.5.3. Неплотности в местах разъемов приспособления и подшипника следует промазать асбестовой замазкой.

4.7.5.4. Время от выемки подшипника из ванны лужения до заливки баббита должно быть минимальным.

Рис. 4 Плита для стационарной заливки подшипников

Рис. 5 Схема установки полуколец для прибыльной части заливаемых подшипников

1 - полукольца; 2 - уплотнение; 3 - подшипник; 4 - стержень.

4.7.5.5. Антифрикционный сплав заливается в собранный на плите для заливки подшипник короткой непрерывной струей по окружности или вдоль формы мерным ковшом.

Залитый сплав должен иметь направленное снизу вверх затвердевание. В этом же направлении должно производиться охлаждение разбрызгиванием воды.

4.7.5.6. Удаление газов из жидкого сплава и уплотнение его в процессе кристаллизации следует производить прокачкой вылуженным металлическим прутком, предварительно нагретым до температуры 200 - 250 °С.

По мере появления признаков затвердевания пруток следует перемещать вверх: оседание сплава в прибыльной части нужно восполнять свежими порциями жидкого металла, при необходимости разогревая прибыльную часть пламенем газовой горелки (с наружной стороны вкладыша) или паяльником.

4.7.5.7. Удалить избыток металла в прибыльной части деревянной лопаткой.

4.7.5.8. После затвердевания сплава обеспечить замедленное охлаждение подшипника до комнатной температуры, чтобы уменьшить внутренние напряжения, возникающие на границе антифрикционной сплав-металл основы, например, покрывая залитые подшипники асбестовой «шубой».

4.8. Контроль качества заливки

4.8.1. Залитые подшипники принимаются ОТК по результатам химического анализа, проведенного с соблюдением требований раздела 2 настоящего РД, контроля качества сцепления (приставания), выполненного в соответствии с справочным приложением настоящего РД, обмеров и наружного осмотра.

Примечание. Залитый подшипник с отклонениями по химическому составу антифрикционного сплава может быть допущен в производство с разрешения главного инженера или металлурга при удовлетворительных твердости и микроструктуре.

4.8.2. Размеры залитого подшипника должны соответствовать чертежу с учетом припуска, предусмотренного технологическим процессом на механическую обработку.

4.8.3. На поверхности залитого антифрикционного слоя не допускаются: недоливы, большие усадочные раковины, радиальная и осевая разностенность, превышающие по своей величине 70 - 75 % припуска на механическую обработку.

4.8.4. Окончательная приемка залитого подшипника и контроль качества сцепления антифрикционного сплава с основой производится в соответствии с приложением 5 РД после механической обработки с учетом результатов контроля качества заливки.

4.8.5. На обработанных рабочих поверхностях .подшипников допускаются дефекты, оговоренные в разделе 1 РД.

4.8.6. Твердость антифрикционного сплава определяется по ГОСТ 9012-59* с соблюдением требований раздела 1 данного РД.

5. Наплавка антифрикционного сплава

5.1. Общие технические требования

5.1.1. Ремонт антифрикционного слоя динамически высоконагруженных подшипников главных двигателей и др. механизмов судового назначения групп I и II (см. табл. 2 РД) методами наплавки допускается при условии, если суммарная площадь дефектов - выкрашивания, отслаивания, трещин, раковин и т.п. - после их разделки не превышает 30 % рабочей (опорной) поверхности подшипников. При большей площади дефектов подшипники подлежат перезаливке.

За пределами рабочей (опорной) поверхности размеры дефектов, допускаемых к исправлению наплавкой, не регламентируются. Суммарная поверхность дефектов, подлежащих исправлению наплавкой, на малонагруженных подшипниках по согласованию с инспекцией Регистра или другими наблюдающими органами может быть увеличена.

Примечание. Малонагруженные подшипники, заливка которых технологически затруднена, допускается наплавлять полностью. Площадь дефектов таких подшипников, подлежащих исправлению наплавкой, не ограничивается.

5.1.2. Антифрикционный сплав наплавленных участков по химическому составу и твердости должен соответствовать сплаву остальной поверхности подшипника. Наплавка баббитом другой марки не допускается.

5.1.3. В наплавленном слое не должно быть трещин, раковин, пористости, окислов и т.п. На нерабочей поверхности подшипника допускаются одиночные поры диаметром не более 1,5 - 2 мм, отстоящие друг от друга и от края подшипника не менее, чем на 30 мм.

5.2. Подготовка подшипников к ремонту наплавкой

5.2.1. Подшипник очищается от грязи, масла, промывается растворителем типа уайт-спирита или другими обезжиривающими средствами, протирается ветошью, после чего подвергается осмотру для определения дефектов.

Границы отслаивания баббитового слоя и трещины в нем определяются ультразвуковым контролем (УЗК), капиллярными методами (керосино-меловой пробой или методами цветной дефектоскопии).

5.2.2. Химический состав баббитового слоя подшипников устанавливается по сертификату или по формуляру судового механизма, а при их отсутствии - контрольным химическим анализом.

5.2.3. Места дефектов разделываются под наплавку до «здорового» металла и тщательно зачищаются.

При исправлении дефектов баббитового слоя подшипников лужение под наплавку баббитом Б83, Б83С, типа Б80 следует производить оловом марки 03 или припоем типа ПОС-61, под баббит Б88 - оловом 03, под БН - припоем типа ПОС-61 или типа ПОС-30.

Температура нагрева подшипника при лужении и наплавке должна быть не выше +150 °С во избежание отставания баббита на участках, смежных с наплавленным.

Примечания: 1. Приготовление хлористого цинка (флюса - см. рекомендуемое приложение 3 РД).

2. Одиночные дефекты на крупных подшипниках могут быть исправлены при подогреве части подшипника.

5.3. Присадочный материал

5.3.1. В качестве присадочного материала применяются прутки антифрикционного сплава, марка которого соответствует составу баббитового слоя подшипника.

Длина прутков - 500 - 700 мм, сечение - треугольное (или круглое) со стороной (диаметром) до 8 - 12 мм.

5.3.2. Плавка антифрикционного сплава для отливки присадочных прутков производится в тиглях в соответствии с указаниями раздела 4.7 настоящего РД.

После рафинирования обезвоженным хлористым аммонием расплав разливается в подогретые металлические формы (стальной уголок, специальные кокили), очищенные от грязи и ржавчины.

5.3.4. Партия прутков сплава одной плавки контролируется по химическому составу.

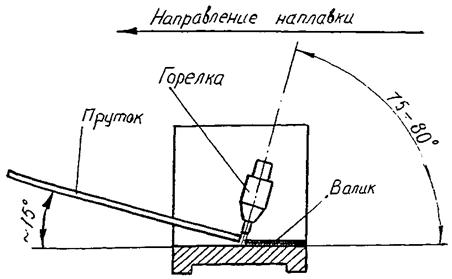

5.4. Технология наплавки

5.4.1. Наплавка может выполняться:

- в струе восстановительного газового пламени (горючий газ - водород, пропан-бутан, ацетилен; поддерживающий горение газ - воздух или кислород);

- с использованием тепла дугового разряда и защитной газовой атмосферы (аргоно-дуговой способ);

- нагревом за счет тепла электросопротивления угольным или гранитовым электродом;

- паяльником.

5.4.2. Выполнять наплавку рекомендуется в нижнем положении с применением специальных поворотных тисков или манипуляторов.

5.4.3. Подшипник, а для крупного подшипника - его отдельные участки, подлежащие наплавке, очищенные и вылуженные, нагреваются до «отпотевания» полуды и начала оплавления поверхности баббита. После этого к месту нанесения подается присадочный пруток.

Для разогрева подшипников могут быть использованы электропечи, газовые горелки и т.д. в зависимости от размеров подшипника, наличия оборудования.

5.4.4. Наплавленная поверхность выравнивается с помощью горелки без добавления присадочного материала до устранения следов соединения валиков между собой.

5.5. Контроль качества

5.5.1. Контроль осуществляется после операций разделки (п. 5.2.3), лужения (п. 5.2.4), при изготовлении присадочных прутков (п.п. 5.3.3, 5.3.4), в процессе наплавки и после наплавки.

Разделенная под наплавку поверхность подшипника должна быть чистой, доступной для работы сварщика. Обезжиренная, очищенная поверхность хорошо смачивается флюсом; при наличии жирных пятен флюс «скатывается» с них.

Лужение должно выполняться соответствующим материалом (см. п. 5.2.4). Правильно облуженная поверхность имеет блеск. Наличие матового цвета, желтых или иных пятен на полуде свидетельствует о нарушении режима лужения, перегрева подшипника или полуды.

На наплавленном участке не должно быть резких переходов от наплавленного баббита к «основному», а также заметных границ между соседними валиками (см. п.п. 5.4.5, 5.4.6).

5.5.2. Контроль температуры нагрева подшипника при наплавке рекомендуется производить с помощью термокарандашей, щуповых термопар.

5.5.3. Наплавленный подшипник после остывания подвергается тщательному осмотру и контролю для выявления раковин, трещин, пористости и отставания баббита от основы.

5.5.4. Качество наплавки предварительно контролируется обстукиванием легким молотком подвешенного или опертого на деревянные клинья подшипника с тыльной стороны. При дребезжании подшипник бракуется. Отставание баббита от основы на кромках подшипника определяется УЗ контролем; по периферии могут быть использованы капиллярные методы.

5.5.5. Дефекты, обнаруженные в процессе механической обработки наплавленного подшипника, подлежат устранению в соответствии с п. 1.3.

5.5.6. Твердость металла наплавленных участков определяется методом Бринелля НВ 5/62,5/60 или 10/250/60 и не должна отличаться от твердости смежных участков больше, чем на ± 2 кгс/мм2. Твердость наплавленного участка выше 32 НВ не допускается.

5.5.7. При необходимости производится контрольный химический анализ наплавленного металла высоконагруженных подшипников по стружке, получаемой при механической обработке. В случае отклонения состава баббита от нормативного подшипник выплавляется и подлежит перезаливке.

5.5.8. Периодический металлографический анализ качества наплавки может осуществляться без вырубки наплавленного баббита выборочно на отдельных участках подшипника.

5.5.9. Результаты контроля наплавленного подшипника с указанием метода наплавки, даты и места установки подшипника заносятся в формуляр судового механизма.

6. Исправление дефектов антифрикционного слоя

6.1. Исправлению подлежат дефекты заливки и наплавки, оговоренные в разделе 2 и п. 5.5 настоящего РД.

Для определения причин возникновения дефектов в антифрикционном слое, а также повреждений слоя в условиях эксплуатации и соответствующих методов их устранения можно руководствоваться табл. 8.

6.2. Дефекты подлежат устранению методами наплавки. Допускается применять наплавку а) газопламенными методами (горючие газы - водород, пропан-бутан, ацетилен; поддерживающие горение - воздух, кислород; характер пламени - восстановительный); б) электродуговыми методами (независимой угольной дугой), в том числе и с защитными атмосферами (например, аргоно-дуговым); в) нагревом от замкнутого на корпус подшипника угольного или графитового электрода - от электросопротивления; г) паяльником.

6.3. При выполнении наплавки следует пользоваться указаниями, изложенными в типовых инструкциях по наплавке (см. обязательное приложение 5 настоящего РД).

Использование высокотемпературных газопламенных методов при устранении дефектов в антифрикционном слое подшипников I и II групп (см. табл. 2 настоящего РД) не рекомендуется.

6.4. Наплавку выполнять в нижнем положении с помощью специальных поворотных тисков или манипуляторов.

6.5. Очищенный, вылуженный подшипник (для крупногабаритных подшипников - его участок, подлежащий наплавке) нагревается до отпотевания полуды и начала оплавления поверхности антифрикционного слоя. После чего подается присадочный пруток.

Подогрев подшипника в зависимости от габаритов его можно выполнять в электропечи или пламенем горелки.

Таблица 8

Описание типичных дефектов антифрикционного слоя из сплавов на основе олова и свинца и рекомендации по их устранению

|

Причина возникновения |

Методы определения, обнаружения |

Способы устранения |

Примечания |

|

|

1 |

2 |

3 |

4 |

5 |

|

Трещины в антифрикционном слое: |

||||

|

одиночные |

неплотное прилегание антифрикционного слоя к основному металлу (при длительной работе - термическая усталость) |

визуальный, УЭ контроль |

выплавка антифрикционного слоя поврежденного участка и наплавка |

направлять по прекращению горения масла |

|

групповые |

недостаточная жесткость детали, несущей антифрикционный слой |

визуальный, УЗ контроль |

полная выплавка с последующей перезаливкой (наплавкой) |

|

|

поверхностные |

неполное прилегание вкладыша к постели, усталость металла |

визуальный, УЗ контроль |

расплавление слоя в районе поверхностной трещины и наплавка |

|

|

сквозные |

увеличенный масляный зазор |

визуальный |

наплавка или перезаливка антифрикционного слоя в зависимости от площади и толщины слоя |

|

|

Выкрашивание металла антифрикционного слоя |

образование трещины (явление усталости металла) |

визуальный |

наплавка или перезаливка антифрикционного слоя - в зависимости от объема работ |

|

|

Раковины: |

||||

|

одиночные |

усадка металла при заливке (наплавке) |

визуальный, УЗ контроль |

расплавление слоя в районе поверхностной раковины, наплавка |

наплавлять до прекращения горения масла |

|

расположение гнездами |

наличие воздуха (газа) в расплавленном металле слоя (особенно при перегреве) |

визуальный, УЗ контроль |

удаление металла в районе раковин с последующей наплавкой |

|

|

Отставание металла антифрикционного слоя от основы |

некачественное лужение |

визуальный, УЗ контроль |

частичная наплавка |

на кромках отставание может быть обнаружено капиллярными методами дефектоскопии |

|

низкая температура вкладыша перед заливкой (при наплавке) |

по звуку, цветная дефектоскопия |

перезаливка |

||

|

попадание масла через трещины или раковины |

по дребезжанию |

наплавка или перезаливка в зависимости от объема работ |

||

|

коксование проникшего масла и коррозия основного металла |

по отскакиванию металлических опилок при ударах, керосиново-меловой пробой |

перезаливка |

||

|

Подплавка металла антифрикционного слоя |

недостаточное поступление смазки |

визуальный |

частичная наплавка металла антифрикционного слоя |

|

|

Выплавка металла антифрикционного слоя |

применение масла несоответствующей марки |

сверление контрольных отверстий |

перезаливка шабровка |

|

|

Риски, задиры и забоины |

неосторожное обращение с деталью попадание мех. примесей |

местная наплавка |

||

|

Крупнозернистая структура |

неправильный режим плавки антифрикционного металла перегрев металла антифрикционного слоя при наплавке перегрев металла вкладыша |

металлографический |

перезаливка |

|

|

Серая поверхность металла антифрикционного слоя |

образование окислов олова (попадание воды в масло) |

визуальный |

перезаливка |

|

|

Перегрев металла антифрикционного слоя |

несоблюдение режимов заливки (наплавки) |

металлографический |

перезаливка |

6.6. Наплавленную поверхность следует выравнивать горелкой без добавления присадочного материала до устранения следов соединения валиков между собой.

7. Документация, маркировка, хранение, гарантии изготовителя

7.1. данные о составе шихты, химическом составе, твердости залитого или наплавленного материала и т.д. заносятся в журнал учета заливки (или наплавки) подшипников. Рекомендуемая форма записей - см. табл. 9.

7.2. Подшипники, принятые после заливки маркируются. Маркировка, располагаемая на удобном для осмотра месте подшипника, включает товарный знак, порядковый номер плавки антифрикционного материала, клеймо приемки ОТK. Клеймо и номер плавки обводятся краской.

Место, размеры и способ маркировки устанавливаются чертежом подшипника с учетом сохранения маркировки в течение всего срока службы подшипника.

7.3. Подшипники, залитые из одного расплава антифрикционного материала, сопровождаются документом, в котором указывается химический состав антифрикционного слоя подшипника, его твердость по Бринеллю, результаты контроля микроструктуры и качества приставания антифрикционного сплава к основе подшипника.

Факт перезаливки, ремонта подшипников наплавкой отмечается в формуляре соответствующего механизма с указанием мест и размеров наплавки, способа ведения наплавочных работ, даты приемки работы ОТК, химического состава наплавленного материала, твердости наплавленного и соседних участков залитого материала.

7.4. При длительном хранении подшипники подлежат консервации соответственно ГОСТ 9340-71* или одобренным соответствующим образом ТУ завода-изготовителя.

7.5. Завод-изготовитель должен гарантировать принятым его ОТК подшипникам соответствие требованиям настоящего РД.