МИНИСТЕРСТВО МОРСКОГО ФЛОТА

ИНСТРУКЦИИ ПО ТИПОВЫМ СПОСОБАМ

И ПРИЕМАМ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

РАБОТ НА УНИВЕРСАЛЬНЫХ ПЕРЕГРУЗОЧНЫХ

КОМПЛЕКСАХ МОРСКИХ ПОРТОВ

РД 31.41.06-82 - РД 31.41.15-82

МОСКВА В/О «МОРТЕХИНФОРМРЕКЛАМА»

1983

РАЗРАБОТАНЫ

Ленинградским филиалом Государственного проектно-изыскательского и научно-исследовательского института морского транспорта (Союзморниипроекта) - Ленморниипроектом

|

Главный инженер |

В.А. ФИРСОВ |

|

Руководитель разработки - канд. техн. наук |

А.Я. ЧЕРНЯК |

|

Главный специалист |

Ю.Б. КАНТОРОВИЧ |

|

Ответственный исполнитель разработки |

М.Ф. ВАЙСМАН |

Одесским филиалом Государственного проектно-изыскательского и научно-исследовательского института морского транспорта (Союзморниипроекта) - Черноморниипроектом

|

Главный инженер |

В.М. ТАРАН |

|

|

Зав. лабораторией технологии и эксплуатации портов - канд. техн. наук |

А.И. БРЮМ |

|

|

Руководитель разработки |

М.Г. ГРИНШПУН |

|

|

Ответственные исполнители разработки: |

|

|

|

Н.К. РОВНЕР |

||

|

|

В.П. НАВРОЦКИЙ |

|

|

|

В.А. СОТНИКОВА |

|

|

РД 31.41.07-82 |

В.Д. ГАЖЕВ |

|

|

В.С. ТОЛКУНОВ |

||

|

Н.К. РОВНЕР |

||

|

В.П. НАВРОЦКИЙ |

||

|

РД 31.41.08-82, РД 31.41.12-82 и РД 31.41.13-82 разработаны Ленморниипроектом |

||

|

РД 31.41.06-82, РД 31.41.07-82, РД 31.41.09-82 - РД 31.41.11-82, РД 31.41.14-82 и РД 31.41.15-82 разработаны Ленморниипроектом и Черноморниипроектом |

||

|

СОГЛАСОВАНЫ |

|

|

|

Союзморниипроектом |

|

|

|

И.о. главного инженера |

О.А. ИЛЬНИЦКИЙ |

|

|

Министерством здравоохранения РСФСР |

|

|

|

Заместитель Главного государственного санитарного врача РСФСР |

Л.Г. ПОДУНОВА |

|

|

УТВЕРЖДЕНЫ |

|

|

|

Управлением эксплуатации флота и портов ММФ |

|

|

|

Начальник Управления эксплуатации флота и портов ММФ |

Б.В. ЧЕРЕПАНОВ |

|

|

МИНИСТЕРСТВО

|

|

РУКОВОДИТЕЛЯМ

|

Управлением эксплуатации флота и портов ММФ утверждены руководящие документы (РД) единой системы технологической подготовки производства морского порта (ЕСТПП МП) со сроком введения с 15 июля 1982 г.:

РД 31.41.06-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ с применением грузозахватов»;

РД 31.41.07-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке крытых вагонов»;

РД 31.41.08-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке полувагонов (платформ)»;

РД 31.41.09-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке платформ автомобилей»;

РД 31.41.10-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при внутрипортовом транспортировании грузов»;

РД 31.41.11-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при складировании грузов»;

РД 31.41.12-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при формировании и расформировании пакетов грузов на поддонах»;

РД 31.41.13-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при перегрузке пакетов грузов на поддонах»;

РД 31.41.14-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при установке перегрузочных машин в грузовые помещения судов и на столы-рампы»;

РД 31.41.15-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при установке пневмоперегружателей и прокладке трасс трубопроводов для перегрузки зерна».

Инструкции устанавливают типовые способы и приемы выполнения основных и вспомогательных погрузочно-разгрузочных работ на универсальных перегрузочных комплексах морских портов и предназначены для работников, осуществляющих, организующих и обеспечивающих погрузочно-разгрузочные работы в портах Минморфлота.

Для внедрения руководящих документов

ПРЕДЛАГАЮ:

1. Начальникам портов ММФ:

1.1. Включить в РД комплекты рабочей технологической документации.

1.2. При появлении новых прогрессивных типовых способов и приемов работ, не предусмотренных указанными Инструкциями, либо при обоснованной необходимости изменения типовых способов и приемов работ, вызванной специфическими условиями порта, обеспечить их разработку в соответствии с РТМ 31.0007-76.

1.3. При необходимости обеспечить корректировку рабочей технологической документации портов.

2. Директору Ленморниипроекта

Обеспечить контроль за исполнением настоящего директивного письма.

|

Начальник

Управления |

Б.В. Черепанов |

|

ИНСТРУКЦИЯ

ПО ТИПОВЫМ |

РД 31.41.07-82 Вводится впервые |

|

|

Письмом

УЭФиП ММФ от |

Настоящая инструкция устанавливает типовые способы и приемы выполнения основных и вспомогательных работ при загрузке-разгрузке крытых вагонов.

Специфические для данного порта и не вошедшие в настоящую инструкцию способы и приемы работ должны устанавливаться в рабочей технологической документации портов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Загрузка-разгрузка крытых вагонов тарно-штучными грузами выполняется:

при использовании погрузчиков для внутривагонных работ - с применением стационарных рамп и столов-рамп;

при загрузке вагонов вручную - с применением стационарных рамп, столов-рамп и грузовых столов.

1.2. Загрузка крытых вагонов (универсальных либо специализированных) сахаром-сырцом и зерном насыпью выполняется с применением специальных бункерных устройств - передвижных и переносных.

1.3. Загрузка крытых вагонов должна производиться с учетом максимально возможного использования их грузоподъемности и грузовместимости согласно установленным МПС техническим нормам загрузки вагонов.

Загрузка вагонов тарно-штучными грузами производится в соответствии со справочником МПС «Размещение и крепление грузов в вагонах» (М.: Транспорт, 1980).

1.4. При загрузке-разгрузке крытых вагонов необходимо учитывать следующие требования:

формирование штабеля в вагоне следует начинать от торцевых частей к просвету дверного проема с попеременной подачей груза в каждую из торцевых частей, а затем - в зоне междверного пространства от нерабочей двери к рабочей;

расформирование штабеля груза в вагоне должно производиться в обратной последовательности;

грузы в вагоне следует размещать таким образом, чтобы обеспечивалось свободное открывание дверей вагона с обеих сторон, для чего тарно-штучные грузы укладываются в междверном пространстве на расстоянии 25 см от дверей вагона, лесоматериалы - на расстоянии 15 см; при устройстве в дверном проеме ограждений допускается укладка грузов вплотную к ограждениям.

1.5. При совместной перевозке в одном вагоне грузов с различной массой и (или) упаковкой отдельных мест грузы с большей массой (потребительские свойства которых не снижаются при деформации) или в прочной упаковке следует укладывать в нижних ярусах вагонного штабеля.

1.6. При загрузке вагона грузами, габаритные размеры отдельных мест которых или пакетов из них не кратны внутренним размерам кузова, штабель следует формировать таким образом, чтобы свести к минимуму зазоры между грузовыми единицами, а также между вагонным штабелем груза и внутренней обшивкой кузова. При необходимости грузы в вагонном штабеле во избежание его развала, а также навала на двери вагона следует крепить способом, указанным в рабочей технологической документации портов.

2. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ РАБОТ ПРИ ЗАГРУЗКЕ-РАЗГРУЗКЕ КРЫТЫХ УНИВЕРСАЛЬНЫХ ВАГОНОВ ТАРНО-ШТУЧНЫМИ ГРУЗАМИ

2.1. Загрузка-разгрузка вагона с использованием погрузчика для механизированного формирования (расформирования) вагонного штабеля

2.1.1. Груз, предназначенный для подачи в вагон, устанавливается краном либо погрузчиком на рампе (столе-рампе) у вагона с таким расчетом, чтобы обеспечивалась зона для свободного и безопасного маневрирования вагонного погрузчика (в дальнейшем - погрузчика) при расформировании «подъема» и перемещении груза в вагон. При необходимости «подъем» может быть установлен на поворотный круг или на подкладки для возможности расформирования его погрузчиком с вилочным грузозахватом (ГЗ).

2.1.2. «Подъем», установленный на рампе, при невозможности подачи его в вагон целиком расформировывается погрузчиком либо вручную.

При расформировании «подъема» с помощью погрузчика его водитель, убедившись в отсутствии людей на пути следования, подъезжает к «подъему» и берет его часть на ГЗ. При необходимости рабочие вагонного звена подготавливают «подъем» для возможности расформирования погрузчиком (раздвигают с помощью ломиков или крючьев отдельные грузовые места, разворачивают «подъем» на поворотном круге и др.) либо стропят груз на ГЗ погрузчика.

При расформировании «подъема» вручную один или двое (в зависимости от массы места груза) рабочих перекладывают согласованными движениями по одному грузовому месту на ГЗ погрузчика или кантуют и устанавливают отдельные грузовые места в положение, удобное для захвата их рабочими органами погрузчика.

2.1.3. Перемещение груза от места расформирования «подъема» на рампе к месту укладки в вагонном штабеле и обратно выполняется погрузчиком, водитель которого, убедившись в отсутствии людей на пути следования и подав звуковой сигнал о начале движения, въезжает на вагонный мостик передним или задним ходом.

При возможности перемещения груза без маневрирования в кузове вагона водителю погрузчика следует въехать в вагон передним ходом к месту укладки вагонного штабеля, а выехать - задним ходом.

При невозможности перемещения груза без маневрирования в кузове вагона водителю погрузчика следует:

въехать задним ходом на достаточное расстояние в вагон с поворотом в противоположную от места укладки «подъема» в штабеле торцевую часть вагона и остановиться;

подъехать к месту укладки «подъема» в вагонном штабеле передним ходом.

Выезд погрузчика из вагона выполняется в обратной последовательности.

При обработке вагона двумя погрузчиками въезд второго погрузчика в вагон допускается только после выезда первого из вагона на рамповый грузовой фронт на расстояние не менее 2 м от дверного проема, вне зоны перемещения первого погрузчика.

Примечание. При неудовлетворительном техническом состоянии пола вагона на пути движения погрузчика на пол вагона следует укладывать специально приготовленные металлические листы с угловыми отверстиями («окнами») для ввода крючьев или других приспособлений. Порядок укладки листов установлен в п. 5.3.2.

2.1.4. Вагонный штабель формируется с помощью погрузчика, как правило, без участия рабочих. При необходимости установка груза производится с помощью рабочего-стропальщика, который во время движения погрузчика должен находиться вне зоны его перемещения, подойти к грузу только после полной остановки погрузчика, сориентировать и (или) отстропить груз вручную или с помощью приспособления (багра, крюка).

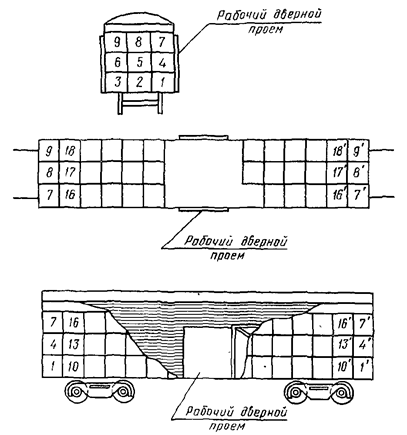

Формирование штабеля в торцевых частях вагона производится в следующем порядке (рис. 2.1):

Рис. 2.1

грузы в первом вертикальном ряду устанавливаются поярусно, параллельно торцевой стене вагона в направлении от одной из боковых стен к другой, до требуемой высоты штабеля;

вплотную к ним в аналогичном порядке устанавливаются грузы во втором и последующих вертикальных рядах, количество которых зависит от размеров грузовых мест, длины вагона и свободной площади, необходимой для маневрирования погрузчика.

Формирование штабеля грузов в средней части вагона производится в следующем порядке:

грузы в первом от нерабочего дверного проема вертикальном ряду устанавливаются поярусно, параллельно продольной оси вагона в направлении от одной из торцевых частей штабеля к другой или поочередно от торцевых частей штабеля к поперечной оси вагона, до высоты дверного проема;

вплотную к ним в аналогичном порядке, но до требуемой высоты штабеля устанавливаются грузы во втором и последующих вертикальных рядах (кроме последнего);

последний вертикальный ряд у рабочей двери формируется аналогичным образом на высоту дверного проема.

2.1.5. При механизированном формировании вагонного штабеля необходимо учитывать, что:

грузовые единицы, габаритные размеры которых кратны внутренней ширине кузова вагона, устанавливаются в штабеле вплотную к стенам вагона и друг к другу;

грузовые единицы, габаритные размеры которых не кратны внутренней ширине кузова, а также грузы, образующие неустойчивый штабель, устанавливаются (укладываются):

в торцевых частях вагона - с созданием искусственного наклона штабеля к торцевым стенам, для чего грузы в первом от торцевой стены горизонтальном ряду устанавливаются (укладываются) на расстоянии 10 - 30 см от нее, а в вышележащие горизонтальные ряды грузовые единицы устанавливаются (укладываются) с постепенным приближением к стене таким образом, чтобы грузы верхнего ряда штабеля располагались вплотную к торцевой стене;

в средней части вагона - таким образом, чтобы обеспечить устойчивость штабеля.

2.1.6. При необходимости грузы в вагонном штабеле следует устанавливать на сепарацию из досок или горбыля толщиной 20 - 30 мм, которая при использовании погрузчика с боковым или кулачковым ГЗ (или погрузчика со стрелой) укладывается на пол вагона и на нижележащие ярусы груза следующим образом:

в торцевых частях - параллельно торцевым стенам вагона так, чтобы края прокладок упирались друг в друга и в боковые стены вагона;

в средней части вагона - параллельно его продольной оси так, чтобы края их упирались в ребра прокладок, уложенных ранее в торцевых частях штабеля.

Каждое грузовое место должно устойчиво опираться на две прокладки.

2.1.7. Расформирование вагонного штабеля и перемещение груза производятся в порядке, обратном изложенному в пп. 2.1.3 и 2.1.4, по мере расформирования штабеля. Сепарационные материалы в процессе расформирования штабеля выносятся из вагона и укладываются в специально отведенном месте.

2.2. Загрузка-разгрузка вагона при формировании (расформировании) вагонного штабеля вручную

2.2.1. Груз, предназначенный для подачи в вагон, устанавливается:

а) краном или погрузчиком на стационарную рампу, стол-рампу или грузовой стол:

непосредственно против дверного проема - при загрузке торцевых частей и междверного пространства вагона в районе нерабочей двери;

на расстоянии 0,5 - 0,7 м от проема двери - для загрузки остальной части междверного пространства;

б) погрузчиком - в междверном пространстве вагона на пол или на роликовую тележку так, чтобы центр «подъема» располагался на одной вертикальной оси с центром тележки.

При загрузке вагона грузами, штабель которых формируется поярусно горизонтальными рядами, «подъем», сформированный в ковше или на листе с отбортовкой, устанавливается погрузчиком в дверном проеме так, чтобы ковш или лист опирался на пол вагона в междверном пространстве или на нижележащий ярус груза.

Погрузчик не должен при этом производить каких-либо рабочих движений до полного расформирования «подъема».

2.2.2. Перед началом и в процессе ПРР рабочие должны убедиться в безопасном положении ног и устойчивости опоры под ними.

2.2.3. Расформирование «подъема», в зависимости от массы и свойств составляющих его грузовых мест и способа укладки их в вагонном штабеле, производится следующим образом:

отдельное грузовое место массой до 80 кг, укладываемое в штабель вручную, рабочий или двое рабочих (в зависимости от массы места) захватывают за противоположные края, приподнимают над «подъемом» и переносят к месту укладки в штабеле и т.д. до полного расформирования «подъема»;

отдельные места груза в кипах и тюках массой 80 - 250 кг, укладываемые в штабель методом кантования, двое рабочих с помощью ломиков или крючьев согласованными движениями «от себя» отделяют от «подъема», а затем согласованными движениями «от себя», при необходимости используя ломики или крючья, кантуют его к месту установки (укладки) в вагонном штабеле и т.д. до полного расформирования «подъема»;

отдельные места груза в бочках (барабанах) массой до 250 кг, перемещаемые способом перекатывания, рабочий (при массе отдельного грузового места 50 - 79 кг) или двое рабочих (при массе 80 - 250 кг) согласованными движениями «от себя» перекатывают, используя при необходимости ломики или крючья.

Бочки, установленные в положение «на торец», перед перекатыванием кантуют в положение «на образующую» и при необходимости вторично кантуют в положение «на торец» на месте установки в штабель вручную либо с применением рычага-кантователя движением «от себя».

«Подъем» из грузов в прочной таре правильной цилиндрической формы, уложенных в положение «на образующую» в ковше или на листе с отбортовкой, поданный к вагону погрузчиком, допускается расформировывать в междверном пространстве наклоном рамы грузоподъемника внутрь вагона таким образом, чтобы ковш или лист своим свободным краем устойчиво опирался на пол вагона либо на ранее уложенный ярус груза; рабочие вагонного звена должны при этом находиться вне зоны скатывания груза.

2.2.4. Формирование вагонного штабеля с поштучной укладкой (установкой) каждого грузового места производится уступообразно либо поярусно.

В торцевых частях вагона формирование штабеля следует производить одновременно двумя звеньями рабочих по 2 - 3 чел. в каждом, причем при необходимости и для возможности безопасного их перемещения на ранее установленный (уложенный) груз следует укладывать межъярусную сепарацию из досок, обрезков или горбыля достаточной ширины и толщины.

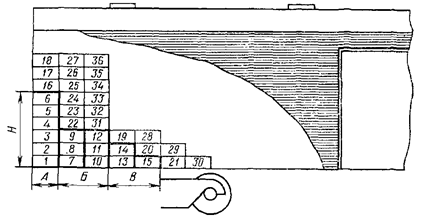

2.2.5. Уступообразное формирование штабеля (рис. 2.2) рекомендуется выполнять в следующем порядке:

первый вертикальный ряд штабеля формируется поярусно вдоль торцевой стены вагона (зона А) из грузовых мест, последовательно устанавливаемых (укладываемых) от одной боковой стены вагона к другой вплотную к ним и друг к другу на высоту Н, величина которой приведена в таблице:

|

Масса грузового места, кг |

Высота укладки Н, м |

|

До 50 |

1,5 - 1,8 |

|

50 - 80 (кроме грузов в мешках) |

1,2 |

|

Грузы в мешках |

1,5 |

Вплотную к зоне А аналогичным образом формируется часть вагонного штабеля в зоне Б, ширина которой должна быть не менее 0,7 м, а высота должна обеспечивать беспрепятственную работу рабочих в полный рост;

Рис. 2.2

вплотную к ранее сформированной в зоне Б части вагонного штабеля по всей ширине вагона в зоне В из грузовых мест формируются ступени шириной не менее 0,3 м и высотой не более 0,3 м;

по сформированным в зоне В ступеням рабочие поднимаются на поверхность груза в зоне Б и поярусно формируют вертикальный ряд штабеля в зоне А на требуемую высоту;

аналогичным образом осуществляется уступообразное формирование штабеля в зонах Б, В и т.д.;

в междверном пространстве вагона штабель формируется в направлении от нерабочей двери вагона к рабочей до полной загрузки вагона.

Примечания. 1. В зависимости от рода груза, вида тары и упаковки, устойчивости штабеля допускается формирование вагонного штабеля иным способом.

2. Вагонный штабель из грузов, потребительские свойства которых снижаются при деформации, формируется на всей полезной площади пола вагона на высоту Н, не допускающую деформации груза.

3. При перемещении груза к месту установки (укладки) в вагонном штабеле погрузчиком величина зоны Б должна быть не менее 2 м, а зона В отсутствует. Рабочие вагонного звена должны находиться при этом вне зоны движения погрузчика.

2.2.6. Поярусное формирование штабеля из грузов, устанавливаемых (укладываемых) поштучно способом кантования либо перекатывания, выполняется в следующем порядке:

грузы в первом (нижнем) ярусе штабеля устанавливаются (укладываются) вплотную к стенам вагона и друг к другу сначала в торцевых частях вагона в направлении от одной боковой стены к другой, а затем в междверном пространстве в направлении от одной из ранее уложенных торцевых частей штабеля к другой, от нерабочей двери к рабочей до формирования нижнего яруса штабеля на всей полезной площади пола вагона;

в аналогичном порядке формируются вышележащие ярусы штабеля до загрузки вагона на требуемую высоту.

При необходимости на пол вагона, а также на нижележащие грузы укладывается межъярусная сепарация.

2.2.7. С целью облегчения труда рабочих при транспортировании груза от места установки «подъема» к месту формирования вагонного штабеля следует использовать погрузчик для внутривагонных работ или роликовую тележку.

Перемещение груза с помощью погрузчика для внутри-вагонных работ осуществляется в соответствии с требованиями п. 2.1.4 настоящей инструкции. Этот же погрузчик вывозит из вагона на рампу порожние поддоны.

При перемещении «подъема» с помощью роликовой тележки предусматривается следующая технология работы:

на пол в районе дверного проема вагона укладывается металлический лист (см. п. 5.3.2);

на лист подается роликовая тележка (см. п. 5.3.4);

поддон (ковш) с грузом устанавливается на роликовую тележку длинной стороной параллельно ее продольной оси;

рабочий (или двое рабочих), развернув при необходимости тележку вдоль вагона и находясь со стороны, противоположной направлению движения, толкают тележку к месту формирования вагонного штабеля;

после полной остановки тележки рабочие обходят ее и, расформировывая «подъем», укладывают груз в штабель, находясь при этом в удобном для работы месте; формирование штабеля осуществляется в соответствии с требованиями п. 2.2.3 настоящей инструкции;

после расформирования «подъема» тележка с порожним средством укрупнения перемещается к дверному проему вагона и при необходимости разворачивается; средство укрупнения убирается и на тележку устанавливается следующий «подъем».

Одновременно в торцевых частях вагона работают два звена рабочих и две роликовые тележки, которые используются до момента, когда в них отпадает надобность, после чего убираются из кузова вагона, как указано в п. 5.3.4.

При необходимости в вагоне на пути движения тележки укладываются металлические листы (см. п. 5.3.2).

2.2.8. Расформирование вагонного штабеля отдельными грузовыми местами, каждое из которых, в зависимости от его массы и свойств, захватывается и перемещается одним или двумя рабочими, производится в следующем порядке:

двое рабочих, находящихся на рампе или грузовом столе, вручную или с применением специальных приспособлений осторожно разбирают верхнюю часть штабеля в междверном пространстве, внимательно следя за устойчивостью неразобранной части штабеля, и устанавливают (укладывают) грузы в «подъем» на средство укрупнения, расположенное на покрытии грузового фронта либо на ГЗ погрузчика;

сформированный «подъем» убирается краном или погрузчиком;

затем в аналогичном порядке формируется следующий «подъем», и т. д. до выборки груза из верхней части штабеля на расстояние 1 м к нерабочей двери, а также на глубину, не превышающую допускаемую высоту Н для грузов, перемещаемых вручную (см. пп. 2.2.3 и 2.2.5), либо на высоту верхнего яруса для грузов, перемещаемых кантованием или перекатыванием (см. п. 2.2.3);

после этого рабочие поднимаются на оставшуюся в междверном пространстве часть груза и расформировывают штабель в порядке, обратном изложенному: в п. 2.2.5 - для грузов, разбираемых вручную при уступообразном формировании штабеля; в п. 2.2.6 - для грузов, перемещаемых кантованием либо перекатыванием.

2.2.9. При разборке штабеля сепарационные материалы (при их наличии) укладываются в одном месте так, чтобы они не мешали безопасному выполнению вагонной операции, и по мере накопления выносятся из кузова вагона на грузовой фронт, откуда убираются краном или погрузчиком.

2.2.10. Перемещение груза из вагона на грузовой фронт выполняется в порядке, обратном изложенному в п. 2.2.7. При перемещении груза без применения погрузчиков для внутривагонных работ либо роликовых тележек «подъем» формируется вручную на различных средствах укрупнения в дверном проеме вагона или на грузовом фронте.

3. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ РАБОТ ПРИ ЗАГРУЗКЕ-РАЗГРУЗКЕ ИЗОТЕРМИЧЕСКИХ ВАГОНОВ СКОРОПОРТЯЩИМИСЯ ГРУЗАМИ

3.1. Загрузка-разгрузка изотермических вагонов производится с использованием погрузчика для внутривагонных работ или вручную. Возможность использования погрузчика устанавливается в зависимости от характеристик (см. справочное приложение) изотермических вагонов различных типов в соответствии с Техническими условиями погрузки и крепления грузов, входящими в Сборник правил перевозок и тарифов железнодорожного транспорта Союза ССР.

3.2. При невозможности движения погрузчика по напольным решеткам последние по пути его следования поднимаются либо на них укладываются металлические листы (см. п. 5.3.2).

3.3. Формирование погрузчиком вагонного штабеля из скоропортящихся грузов на поддонах следует производить, как правило, не более чем в два яруса.

3.4. Скоропортящиеся грузы, кроме особо оговоренных, следует укладывать в вагоне:

при наличии на стенах вертикальных брусков или гофр - вплотную к ним;

при отсутствии на стенах брусков или гофр - на расстоянии 4 - 5 см от торцевых и продольных стен вагона;

так, чтобы расстояние между верхним слоем груза и потолком составляло не менее 50 см;

при наличии балок с крючьями - так, чтобы расстояние между ними и верхним слоем груза составляло не менее 10 см.

3.5. Взаимное расположение отдельных грузовых мест в вагонном штабеле регламентируется указаниями Правил перевозок грузов (Транспорт: М., 1975).

4. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ РАБОТ ПРИ ЗАГРУЗКЕ ВАГОНОВ ЗЕРНОМ И САХАРОМ-СЫРЦОМ НАСЫПЬЮ

4.1. Универсальные крытые вагоны (в дальнейшем - крытые вагоны) и крытые вагоны-хопперы (в дальнейшем - хопперы) загружаются зерном и сахаром-сырцом насыпью через загрузочные люки, расположенные в их крыше.

4.2. Крытые вагоны и хопперы должны устанавливаться под бункерной установкой так, чтобы люки в их крыше совпадали с ссыпными рукавами бункеров. С учетом этого условия должны устанавливаться бункерные установки над крытыми вагонами и хопперами при их передвижении вдоль фронта обработки вагонов.

4.3. Перемещение груза из бункера в крытый вагон или хоппер осуществляется через ссыпной рукав самотеком. Интенсивность ссыпания груза регулируется с помощью затворов бункеров, которыми управляет рабочий, находящийся на крыше вагона.

4.4. Перед подачей груза в крытый вагон или хоппер рабочий должен:

опоясаться страховочным поясом, подняться на крышу вагона и закрепить карабин страховочного пояса к предназначенному для этого специальному устройству бункера (при отсутствии у бункера леерных ограждений, препятствующих падению людей);

опустить откидные площадки бункерной установки (при их наличии) и открыть крышки верхних загрузочных люков (см. п. 5.1.8);

в горловины люков, через которые должна производиться загрузка вагона, заправить ссыпные рукава бункеров так, чтобы они не имели перегибов и перекручиваний.

4.5. Крытые вагоны загружают:

тяжелым зерном - через два концевых (крайних к торцам) люка;

легким зерном - вначале через два концевых люка под «забой» крыши, а затем через два средних люка;

сахаром-сырцом - вначале через два концевых люка, а затем через два средних люка.

4.6. Хопперы после проверки наличия закруток на нижних люках, либо, при необходимости, после их наложения загружают:

зерном - через четыре верхних люка одновременно;

сахаром-сырцом - вначале через два средних люка, а затем через два концевых люка.

4.7. Для загрузки крытого вагона или хоппера рабочий, находящийся на его крыше, должен:

открыть затворы бункеров, ссыпные рукава которых заправлены в горловины люков, через которые предусматривается начало загрузки вагона, и внимательно наблюдать за подачей груза в вагон;

перекрыть затвор бункера при заполнении (вздутии) какого-либо из ссыпных рукавов;

приподнять этот ссыпной рукав для его освобождения от груза, а затем вывести полностью рукав из горловины люка и подвесить его к горловине бункера;

собрать с крыши по окончании загрузки вагона просыпавшийся груз и ссыпать его в люки;

закрыть крышки люков (см. п. 5.1.9) и спуститься на причал.

4.8. При использовании дозатора для загрузки крытых вагонов зерном рабочий, находящийся на крыше, должен:

опустить откидные площадки бункерной установки (при их наличии) и открыть крышки верхних загрузочных люков (см. п. 5.1.8);

установить дозаторы в горловинах люков и отрегулировать их;

заправить ссыпные рукава бункеров в дозаторы так, чтобы концы рукавов не выступали за нижнюю кромку дозатора, а сами рукава не имели перегибов и перекручиваний;

открыть затворы бункеров, через которые предусматривается начало загрузки вагонов, и внимательно наблюдать за подачей зерна в вагон;

перекрыть затвор бункера при заполнении (вздутии) какого-либо ссыпного рукава;

приподнять дозатор за рукоятки для удаления зерна из дозатора и ссыпного рукава, а затем вынуть ссыпной рукав и дозатор из люка вагона и подвесить к бункеру так, чтобы исключалась возможность их падения;

зачистить крышу по окончании загрузки вагона от остатков зерна, закрыть крышки люков (см. п. 5.1.9) и спуститься на причал.

Примечание. Регулировка дозатора производится только после установки его в горловину люка по указанию руководителя работ, исходя из объемной массы зерна, кубатуры и технической нормы загрузки вагона.

4.9. При загрузке зерна и сахара-сырца в крытые вагоны необходимо следить, чтобы расстояние между зерном, соприкасающимся со щитами и верхней кромкой щитов, было не менее 100 мм.

5. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ ВЫПОЛНЕНИЯ ВСПОМОГАТЕЛЬНЫХ РАБОТ ПРИ ЗАГРУЗКЕ-РАЗГРУЗКЕ ВАГОНОВ

5.1. Открывание-закрывание дверей и люков вагонов, установка уплотнительных щитов

5.1.1. Открывать двери вагона следует после установки его на вагонном грузовом фронте перед подачей к нему при необходимости стола-рампы или грузового стола. Перед открыванием следует убедиться в исправности дверей и направляющих.

5.1.2. Для открывания дверей без использования специального приспособления или ломика рабочий должен стать к левой либо правой стороне соответствующим боком, взяться руками за дверную скобу и движениями «на себя» сдвигать полотнище до полного открытия двери.

5.1.3. Для открывания дверей вагона с помощью специального приспособления или ломика рабочий должен:

стать на рампе или на покрытии территории у дверного проема вагона и убедиться в отсутствии людей против полотнища двери;

левой рукой поднять чеку, а правой откинуть дверную накладку в направлении движения часовой стрелки;

перейти к другому вертикальному ребру дверного полотнища, развернуться правым боком к вагону и продеть конец ломика в дверную проушину;

вставляя конец ломика в отверстия упорной планки поочередно, движением обеих рук за другой конец ломика «на себя» сдвинуть дверное полотнище вправо до полного открытия двери.

Примечание. В вагоне с двухстворчатыми дверями откатного типа левая створка открывается в аналогичном порядке, при этом рабочий должен стоять левым боком к вагону.

5.1.4. Закрывание двери выполняется без использования ломика. Для этого рабочий должен стать к правой или левой створке соответствующим боком, взяться обеими руками за дверную скобу и сдвигать полотнище движением «от себя» (толканием) до полного закрытия двери, а затем накинуть дверную накладку до защелкивания чеки.

5.1.5. Установка уплотнительных щитов выполняется в следующем порядке:

через открытую дверь в междверное пространство вагона подаются два щита, необходимые крепежные материалы и инструменты, приставная лестница длиной 2 м;

двое рабочих поднимаются по приставной лестнице в кузов вагона, согласованными движениями устанавливают один из щитов ребрами, где имеются уплотнительные полосы, вплотную к боковым стойкам одного из дверных проемов;

один из рабочих удерживает щит в вертикальном положении от падения, а другой через отверстия в металлических элементах конструкции щита крепит его к дверным стойкам двумя гвоздями длиной 100 - 120 мм с каждой стороны;

один из рабочих выходит по приставной лестнице из вагона через открытый дверной проем, обходит вагон, приставляет снаружи к установленному щиту лестницу так, чтобы верхние ее тетивы были надеты на верхнее ребро щита, и возвращается тем же путем в вагон; затем в таком же порядке устанавливается уплотнительный щит в другом дверном проеме;

после этого рабочие приставляют изнутри кузова вагона к щиту, установленному первым, лестницу напротив уже установленной снаружи так, чтобы верхние ее тетивы легли на верхнее ребро щита рядом с тетивами наружной лестницы.

5.1.6. Перед выходом из вагона рабочие должны:

проверить щиты на прочность и плотность прилегания к дверным конструкциям и законопатить при необходимости щели паклей;

открыть с помощью ручных крючьев защелки люковых крышек, находящиеся внутри вагона;

убедиться в том, что в вагоне не оставлены крепежные материалы и инструменты.

5.1.7. После этого рабочие поочередно покидают вагон по приставным лестницам через просвет в верхней части дверного проема (над щитом), причем рабочий, выходящий вторым, поднимается по внутренней лестнице и передает первому рабочему, находящемуся на наружной лестнице, ящик с инструментами,

второй рабочий, находящийся на наружной лестнице, убирает из вагона и подает рабочему, стоящему рядом на покрытии территории у вагона, внутреннюю лестницу и после этого спускается на площадку.

5.1.8. Открывание верхних загрузочных люков в универсальных крытых вагонах производится после подачи вагонов под бункера следующим образом: рабочий поднимается на крышу вагона с соблюдением необходимых мер предосторожности (см. п. 4.4), вручную или с использованием ручного крюка открывает крышки люков, через которые предусматривается загрузка вагона.

5.1.9. Закрывание люков производится после окончания загрузки вагона рабочим, который должен прижать крышку к ободу люка до запора ее на защелку и зафиксировать крышку проволокой диаметром 4 - 6 мм.

Примечание. Крышки люков крытого вагона-хоппера для зерна, имеющие специальные накладки, открываются с крыши вагона перед началом его загрузки.

5.2. Подача, установка и уборка столов-рамп, грузовых столов и колесоотбойных устройств

5.2.1. Стол-рампа и грузовой стол (в дальнейшем - стол) устанавливаются к вагону после открывания его дверей и убираются сразу после окончания вагонной операции (при отсутствии маневровых работ).

5.2.2. Строповка и отстроповка столов-рамп и столов производится по РД 31.41.14-82.

5.2.3. Перед установкой стола-рампы и стола краном рабочие с помощью оттяжек либо багров ориентируют стол в нужное положение, и крановщик, убедившись в отсутствии людей между столом и вагоном, опускает стол на место установки на расстоянии 10 - 15 см от боковой стены вагона;

рабочие отстрапливают стол и укладывают стропы так, чтобы они не мешали работе.

5.2.4. Стол должен быть установлен в рабочее положение устойчиво на все опоры, так, чтобы его поверхность находилась:

у порожнего вагона - на 60 - 70 мм ниже поверхности пола вагона;

у груженого вагона - на уровне поверхности пола.

5.2.5. Установка в рабочее положение стола, снабженного опорными домкратами, производится рабочими после отстроповки стола поочередным вращением рукояток домкратов в соответствующих опорах.

5.2.6. Стол, не имеющий опорных домкратов, устанавливается в рабочее положение к вагону на деревянные подкладки (размерами в плане не меньшими размеров опорных поверхностей стола), подставляемые в необходимом количестве под соответствующие опоры стола.

5.2.7. Стол устанавливается симметрично относительно дверного проема длинной стороной вплотную к вагону.

Стол-рампа, имеющий стационарный вырез в колесоотбойном устройстве, устанавливается вырезом к дверному проему вагона.

Стол-рампа, не имеющий стационарного выреза в колесоотбойном устройстве, устанавливается:

со смещением относительно дверного проема вагона таким образом, чтобы была обеспечена возможность установки и снятия «подъема» складским погрузчиком в непосредственной близости у дверного проема - при формировании-расформировании «подъема» вручную;

симметрично относительно дверного проема вагона длинной стороной к вагону - во всех других случаях.

5.2.8. Колесоотбойные устройства стационарных рамп снимаются в местах дверных проемов вагонов, поданных на грузовой фронт, и устанавливаются по окончании вагонной операции с помощью погрузчика, водитель которого должен:

а) при наличии специальных отверстий для ввода вил погрузчика:

ввести в них вилочный ГЗ, осторожно поднять секцию до выхода ее штырей из пазов в оголовке рампы;

отвезти и уложить секцию (при необходимости - с помощью рабочего) на подкладки в месте,- определенном производителем работ;

б) при отсутствии отверстий для ввода вил:

подъехать к секции, наклонить раму грузоподъемника вперед и опустить ГЗ так, чтобы концы вил касались покрытия рампового грузового фронта у секции, симметрично ее длине;

медленным движением вперед ввести вилы между опорной поверхностью секции и покрытием грузового фронта с одновременным отклонением рамы в вертикальное положение так, чтобы концы вил вышли на 5 - 10 см с противоположной стороны секции;

осторожно поднять секцию до выхода ее штырей из пазов в оголовке рампы, отвезти и уложить ее (при необходимости - с помощью рабочего) на подкладки в месте, указанном производителем работ.

5.2.9. Для установки колесоотбойного устройства водитель погрузчика должен:

захватить на вилы погрузчика секцию (при необходимости - с помощью рабочего) так, чтобы штыри устройства располагались вертикально вниз;

подвезти и расположить с помощью рабочего секцию таким образом, чтобы штыри находились над соответствующими пазами в оголовке рампы;

опустить секцию до входа штырей в соответствующие пазы, установить ее и отъехать.

5.2.10. Снятие колесоотбойного устройства (при массе секции не более 100 кг) может выполняться двумя рабочими, которые должны:

согласованными движениями с помощью специальных приспособлений, заведенных в проушины, скобы, или вручную поднять одну секцию до выхода ее штырей из пазов в оголовке рампы;

отнести или уложить секцию на вилы погрузчика, который отвозит и укладывает секции в установленном месте на подкладки.

Установка колесоотбойного устройства вручную выполняется в обратном порядке.

5.3. Установка и уборка простейших приспособлений и механизмов

5.3.1. Вагонный мостик устанавливается погрузчиком с вилочным ГЗ следующим образом:

водитель погрузчика производит захват вагонного мостика (при необходимости - с помощью рабочего) и подачу его к открытой двери вагона;

затем вагонный мостик вводится погрузчиком в дверной проем вагона и устанавливается своими оконечностями на пол вагона и поверхность рампы так, чтобы нижний упор мостика был прижат к порогу двери вагона;

рабочий вставляет фиксирующие штыри в отверстия мостика, ближайшие к торцу стационарной рампы или стола-рампы, до полного их опускания и проверяет надежность фиксации мостика.

Уборка вагонных мостиков выполняется в обратном порядке.

Примечание. Установка и уборка вагонных мостиков могут осуществляться иным способом, оговоренным в технологической документации порта.

5.3.2. Подача и укладка металлических листов выполняются следующим образом:

листы на поддоне подаются погрузчиком с вилочным ГЗ в просвет дверного проема вагона либо на рампу к вагону;

двое рабочих, находящихся по обе стороны листа, снимают его с поддона согласованными движениями при помощи ручных крючьев или других приспособлений, заведенных в угловые «окна» листа, и укладывают в предназначенном месте в нужное положение.

Уборка металлических листов производится в обратном порядке по мере загрузки вагона или после разгрузки вагона.

5.3.3. Подача и установка (уборка после окончания работ) поворотного круга на рампе производятся погрузчиком с вилочным ГЗ либо краном, оснащенным четырехкрюковой подвеской.

Поворотный круг необходимо устанавливать на ровной поверхности покрытия рампы или стола-рампы. Подкладывать под основание поворотного круга какие-либо предметы с целью его выравнивания запрещается.

5.3.4. Подача и установка роликовой тележки производятся погрузчиком с вилочным ГЗ, который вводит вилы в специальные пазы или под раму тележки, поднимает ее и подвозит к вагону. Поворотная тележка устанавливается в междверном пространстве вагона на расстоянии 150 - 200 мм от боковой стены вагона так, чтобы катки тележки располагались перпендикулярно продольной оси вагона.

Уборка роликовой тележки производится в обратном порядке после подачи ее рабочими к просвету дверного проема.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. При загрузке-разгрузке вагонов необходимо выполнять требования безопасности производства работ, руководствуясь при этом действующими нормативными документами по безопасности труда, требованиями органов санитарного надзора, правилами перевозок грузов железнодорожным транспортом.

6.2. При производстве грузовых операций с опасными грузами следует руководствоваться требованиями РД 31.11.31.04-78.

6.3. Погрузчик для внутривагонных работ должен обладать достаточной маневренностью и соответствовать данным, обусловленным конструктивными особенностями крытых вагонов основных применяемых типов и приведенным в справочном приложении.

6.4. Специальные требования, отражающие специфику загрузки-разгрузки крытых и изотермических вагонов отдельными грузами, должны быть указаны в рабочей технологической документации портов.