Общество

с ограниченной ответственностью

«ЕВРОПРОФИЛЬ»

СТАНДАРТ ОРГАНИЗАЦИИ

ШПУНТОВЫЕ СВАИ ИЗ СТАНДАРТНЫХ

СТАЛЬНЫХ ТРУБ

Технические

условия

Москва

ООО «ЕВРОПРОФИЛЬ»

2010

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения

стандартов организаций - ГОСТ

Р 1.4-2004 «Стандартизация в Российской федерации».

Сведения о стандарте организации (СТО)

1 РАЗРАБОТАН Обществом с

ограниченной ответственностью «ЕВРОПРОФИЛЬ».

2 СОГЛАСОВАН Институтом

по проектированию мостов развязок, искусственных сооружений транспорта ООО

«МОРИССОТ» № 184

от 6.10.2010 г.

3 УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Приказом ООО «ЕВРОПРОФИЛЬ» «12» октября 2010 г. № 9-ОР.

4 ВВЕДЕН ВПЕРВЫЕ.

5 Стандарт

разработан в соответствии с требованиями ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения», ГОСТ

Р 1.4-2004 «Стандарты организаций. Общие положения», ГОСТ

Р 1.5-2004 «Стандарты национальные Российской Федерации. Правила

построения, изложения, оформления и обозначения».

СОДЕРЖАНИЕ

ШПУНТОВЫЕ СВАИ ИЗ СТАНДАРТНЫХ СТАЛЬНЫХ

ТРУБ

Технические условия

Настоящий стандарт

организации (СТО) распространяется на шпунтовые сваи из стальных горячекатаных

и сварных прямошовных труб. Предназначен для применения в гидротехническом,

транспортном и промышленно-гражданском строительстве при сооружении различных

шпунтовых ограждений и несущих конструкций капитального и временного типа.

К капитальным сооружениям относятся причальные стенки (причалы типа

больверк) в морских и речных портах, ограждения искусственных островов, молов и

волноломов на морских акваториях, стенки берегоукрепления в водохранилищах и

меандрирующих руслах рек, укрепления оползневых склонов при прокладке трасс

железных и автомобильных дорог, регуляционные сооружения на больших мостовых

переходах. Стальные шпунтовые сваи применяют в качестве основных несущих

конструкций необсыпных устоев мостов и путепроводов, в том числе однопролетных

распорных.

К временным сооружениям относятся ограждения котлованов мостовых

опор, гидротехнических сооружений, тоннелей при проходке открытым способом,

временных причалов и пирсов при монтаже пролетных строений больших мостов с

помощью плавучих средств.

Для временных сооружений

стальные шпунтовые сваи используются как инвентарь с многократным погружением и

извлечением его с помощью специального оборудования.

Металлические шпунтовые

конструкции предназначены для применения в обычном и северном исполнении, в

районах с расчетной сейсмичностью до 9 баллов, в агрессивных и

сильноагрессивных средах с надежной защитой их от коррозии. Срок службы

защитных покрытий указывается в специальных нормативных документах по защите

металлоконструкций от коррозии.

В настоящем стандарте использованы нормативные

ссылки на следующие стандарты:

ГОСТ 2246-70

Проволока стальная сварочная. Технические условия

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ 6996-66

Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98

Рулетки измерительные металлические. Технические условия

ГОСТ

8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ

8713-79 Сварка под флюсом. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ 8732-86

Трубы стальные бесшовные горячекатаные

ГОСТ 9087-81 Флюсы

сварочные плавленые. Технические условия

ГОСТ

9467-75 Электроды покрытые металлические для ручной дуговой сварки

конструктивных и теплоустойчивых сталей. Типы

ГОСТ 10704-91

Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80

Трубы стальные электросварные. Технические условия

ГОСТ

10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры.

ГОСТ

15150-69 Машины, приборы и другие технические изделия. Исполнения для

различных климатических районов. Категории, условия эксплуатации, хранения,

транспортировки в части воздействия климатических факторов внешней среды

ГОСТ

16037-80 Соединения сварные стальных трубопроводов. Основные типы,

конструктивные элементы и размеры

ГОСТ

19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО

4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические

условия

ГОСТ

20295-85* Трубы стальные сварные для магистральных газонефтепроводов.

Технические условия

ГОСТ

23118-99 Конструкции стальные строительные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно

проверить действие ссылочных стандартов на территории государства по

соответствующему указателю стандартов, составленному по состоянию на 1 января

текущего года, и по соответствующим информационным указателям, опубликованным в

текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании

настоящим стандартом следует руководствоваться замененным (измененным)

стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором

дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 В настоящем стандарте

применены следующие термины с соответствующими определениями:

3.1 шпунтовая стенка: Несущая

конструкция в форме сплошной вертикальной или наклонной стены, образованная

забитыми в грунт монтажными элементами-шпунтовыми сваями, соединяемыми между

собой замками. Стенка из шпунтовых свай воспринимает в основном горизонтальные

нагрузки от давления грунта, находящегося за ней, а также вертикальные нагрузки

от вышерасположенных сооружений и транспортных средств.

3.2 шпунтовые ограждения: Грунто-водонепроницаемая

стенка для ограждения котлованов и траншей при возведении транспортных и

гидротехнических сооружений.

3.3 шпунтовый профиль: Шпунтовая

свая определенной геометрической формы поперечного сечения с замковыми элементами.

3.4 шпунт: Совокупность

шпунтовых профилей (шпунтовых свай).

3.5 замок шпунтовый: Элемент

шпунтовой сваи, служащий для соединения свай в грунтонепроницаемую стенку и

обладающий несущей способностью на разрыв и изгиб.

4 Конструкция шпунтовых

трубчатых свай

4.1 Шпунтовые трубчатые сваи

(далее ШТС) изготавливают из стальных бесшовных горячекатаных труб (ГОСТ 8732)

или из стальных электросварных прямошовных труб (ГОСТ: 10704;

10705; 10706; 20295-85*).

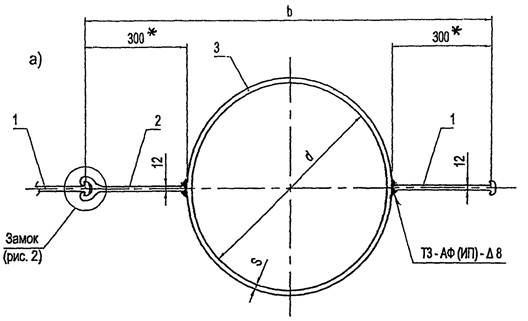

В настоящем стандарте приняты следующие диаметры труб,

мм: 426, 530, 630, 720, 820, 1020, 1220. К трубам приваривают элементы замков -

охватывающие и охватываемые. В зависимости от места установки замковых

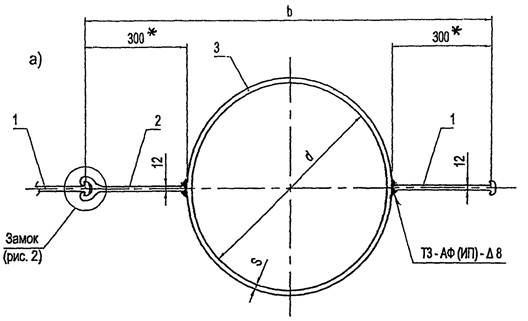

элементов шпунтовые сваи разделяют на рядовые (рисунок 1, а) и угловые (рисунок 1, б) под любыми углами поворотов.

4.2 Для любых диаметров труб

из выше перечисленных применяют конструкции замков и замковых элементов в двух

исполнениях:

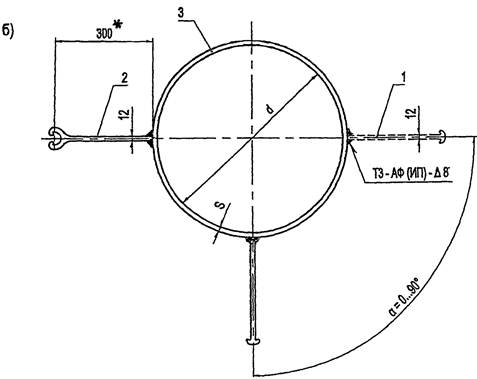

Исполнение 1 - из

горячекатаных (горячедеформируемых) профилей, выпускаемых предприятием

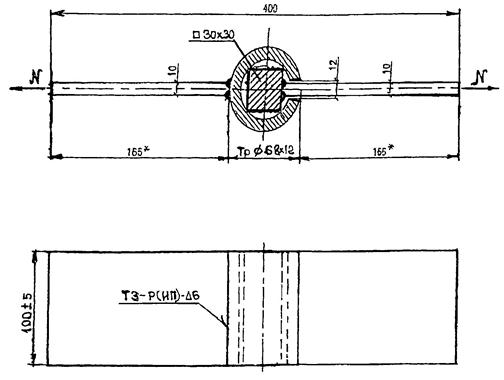

Северсталь-метиз (рисунок 2);

Исполнение 2 - сварные из

горячекатаного листового или полосового проката толщиной 12 мм с приваренными к нему:

горячекатаной трубой Æ

68×12 мм

(охватывающий элемент) и ответный квадрат □ 30×30 мм (охватываемый

элемент) (рисунок 3).

4.3 Шпунтовые сваи ШТС

изготавливают на заводе, как правило, на полную длину, указанную в проекте КМ шпунтового сооружения.

Мерную длину ШТС в пределах 5 ... 11,6 м

оговаривают в заказах на трубопрокатные заводы. ШТС большей длины изготавливают

с устройством сварных заводских стыков, равнопрочных с основным металлом трубы.

При отгрузке профилей на

сцепах из двух железнодорожных платформ с расстоянием между автосцепками 14620 мм предельная длина

ШТС составляет не более 28 м.

Допускается устройство

сварных стыков на строительной площадке в специальной оснастке с соблюдением

технических требований, приведенных в разделе 5 настоящего стандарта.

4.4 Условные обозначения

шпунтовых изделий: ШТС-720×12-1320-11,6 - шпунтовая свая

из трубы диаметром dн = 720 мм, с толщиной стенки S = 12 мм, шириной по осям замков b = 1320 мм, длиной L = 11,6 м.

Таблица

размерного ряда профилей ШТС, мм

|

d

|

426

|

530

|

630

|

720

|

820

|

1020

|

1220

|

|

b

|

1026

|

1130

|

1230

|

1320

|

1420

|

1620

|

1820

|

|

s

|

10; 12

|

10; 12

|

10; 12

|

10; 12

|

10; 12; 14

|

12; 14; 16

|

12; 14; 16

|

1; 2 - элементы замкового соединения шпунта; 3 - труба

Рисунок 1 -

Шпунтовые профили трубчатых свай ШТС - d×b×s:

а) - рядовой; б) - угловой

_____________

* - размеры справочные

1 - Охватываемый элемент;

2 - Охватывающий элемент; 3 - Шпунтовый профиль, шпунт-свая.

Рисунок 2 - Шпунтовые замки:

а - исполнение 1 из фасонных

профилей Северсталь-метиз; б - исполнение 2 из горячекатаных профилей:

листового проката, трубы горячекатаной Æ 68×12 мм и квадрата

30×30 мм

5.1 Основные элементы ШТС -

горячекатаные или сварные прямошовные трубы - должны быть из конструкционных

низколегированных сталей марок 09Г2С, 17Г1С (17Г1СУ), 09ГСФ, класса прочности

К52 (С-345); 10Г2ФБЮ класса прочности К60 (С-540).

5.2 Для листовых, профильных и

трубчатых элементов замковых соединений применяют сталь марки 09Г2С ГОСТ 19281-89*.

Сортовой прокат (квадрат 30×30) и трубу Æ

68×12 мм для замков исполнения 2 допускается применять из

малоуглеродистых сталей обыкновенного качества марок Ст3сп5, Ст3Гсп5 ГОСТ 380-94

и стали конструкционной качественной марок 20сп, пс, 20Асп, пс ГОСТ 1050-88.

Класс прочности С245.

5.3 Прокат из стали любых марок и классов прочности,

приведенных в п. 5.1 и 5.2, должен поставляться с гарантией

свариваемости.

Дополнительные требования к сталям для шпунтовых

профилей по химическому составу и механическим свойствам, в том числе по

ударной вязкости KCU и KCV, должны быть указаны в рабочей документации КМ,

разработанной в установленном порядке с учетом климатических условий,

особенностей строительно-монтажных и эксплуатационных нагрузок на сооружения из

шпунтовых свай.

5.4 Качество поставляемого на

завод-изготовитель стального проката, должно удостоверяться сертификатами или

паспортами заводов-поставщиков. Листовой прокат должен иметь маркировку

клеймением с указанием марки стали, номеров плавки, партии, размеров изделий.

Применение проката без сертификатов (паспортов) не допускается.

В случаях, когда в

сертификатах отдельные данные отсутствуют, завод-изготовитель шпунтовых

профилей должен произвести необходимые лабораторные испытания в соответствии с

требованиями, установленными стандартами. Если результаты испытаний

удовлетворяют требованиям ГОСТ, ТУ, материал может быть использован для

изготовления конструкций. Акты испытаний прилагаются к сертификатам.

5.5 Геометрические и

механические характеристики шпунтовых свай ШТС должны соответствовать

требованиям, приведенным в таблице 1.

5.6 Шпунтовые сваи из труб

любых диаметров, указанных в п. 4.1

и таблице 1 следует изготавливать на

специализированных заводах металлоконструкций, имеющих соответствующее

оборудование, оснастку, средства контроля и специально подготовленные кадры ИТР

и рабочих. Изготовление производится в соответствии с требованиями настоящего

стандарта и заводских нормалей или технологических регламентов.

Таблица 1 - Геометрические и механические характеристики

шпунт-свай из стандартных стальных труб

|

Марка

|

Основные размеры, мм:

|

Площадь сечения одной

шпунт-сваи с замками, см2

|

Масса, кг/м

|

Момент сопротивления Wx, см2

|

Момент инерции Iх, см4

|

|

диаметр труб, dн

|

ширина по осям замков, b

|

толщина стенок-труб, S

|

одной шпунт-сваи

|

1 м стенки

|

одной шпунт-сваи

|

1 м стенки

|

одной шпунт-сваи

|

1 м стенки

|

|

ШTC-426×S-1026

|

426

|

1026

|

10

|

215

|

168

|

158,2

|

1328

|

1250

|

28287

|

27570

|

|

12

|

240

|

188

|

183,2

|

1571

|

1531

|

33466

|

32618

|

|

ШTC-530×S-1130

|

530

|

1130

|

10

|

247

|

194

|

171,68

|

2080

|

1841

|

56240

|

49770

|

|

12

|

281

|

219

|

193,8

|

2468

|

2184

|

66750

|

59071

|

|

ШTC-630×S-1230

|

630

|

1230

|

10

|

279

|

219

|

178

|

2966

|

2411

|

95350

|

77520

|

|

12

|

317

|

249

|

202,44

|

3526

|

2867

|

113340

|

92146

|

|

ШTC-720×S-1320

|

720

|

1320

|

10

|

307

|

241

|

1826

|

3900

|

2955

|

143200

|

106060

|

|

12

|

351

|

276

|

209,1

|

4639

|

3514

|

170400

|

129091

|

|

ШTC-820×S-1420

|

820

|

1420

|

10

|

338

|

266

|

187,3

|

5100

|

3592

|

212600

|

147887

|

|

12

|

388

|

305

|

214,8

|

6060

|

4268

|

253260

|

175070

|

|

14

|

488

|

344

|

242,25

|

7011

|

5048

|

293310

|

206957

|

|

ШTC-1020×S-1620

|

1020

|

1620

|

12

|

464

|

364

|

224,7

|

9450

|

5833

|

491660

|

296296

|

|

14

|

526

|

413

|

254,94

|

10958

|

6728

|

570260

|

342593

|

|

16

|

589

|

462

|

285,2

|

12734

|

6997

|

649459

|

400900

|

|

ШTC-1220×S-1820

|

1220

|

1820

|

12

|

539

|

424

|

233

|

13600

|

7473

|

846200

|

456044

|

|

14

|

614

|

482

|

264,8

|

15800

|

8681

|

982400

|

530220

|

|

16

|

689

|

541

|

297,3

|

18000

|

9890

|

1100000

|

604396

|

Примечание: Площадь сечения  момент инерции

момент инерции  момент

сопротивления

момент

сопротивления  радиус инерции

радиус инерции  (dн -

наружный диаметр, dвн - внутренний диаметр; α = dвн/dн)

(dн -

наружный диаметр, dвн - внутренний диаметр; α = dвн/dн)

5.7 Сварные

соединения - стыковые и тавровые - следует выполнять автоматической или полуавтоматической

сваркой под флюсом и в среде защитных газов. Допускается ручная электродуговая

сварка.

5.8 Сварочные материалы для

автоматической, полуавтоматической и ручной сварки при заводском изготовлении

шпунтовых профилей, а также при сооружении шпунтовых стенок и ограждений

следует применять в соответствии с указаниями таблицы 2 с учетом класса прочности стали, типа сварного

соединения, способа сварки и исполнения конструкции (обычного или северного).

Качество сварочных материалов должно удостоверяться сертификатами

заводов-поставщиков и соответствовать: ГОСТ 2246-70*

Проволока стальная сварочная; ГОСТ

8050-85 Двуокись углерода газообразная и жидкая; ГОСТ

Р 52222-2004 Флюсы сварочные плавленые; ГОСТ

9466, ГОСТ

9467 Электроды покрытые металлические для ручной дуговой сварки; ГОСТ 10157-79

Аргон газообразный и жидкий.

5.9 Стыковые сварные

соединения элементов шпунтовых профилей при заводском изготовлении и на монтаже

должны быть со сплошным проплавлением, обеспечивать равнопрочность с основным

сечением металла и выполняться в соответствии с требованиями ГОСТ 3242-79

Соединения сварные. Методы контроля качества; ГОСТ

5264-80* Ручная дуговая сварка; ГОСТ

6996-66** Сварные соединения. Методы определения механических свойств; ГОСТ

8713-79* Сварка под флюсом; ГОСТ

14771-76 Дуговая сварка в защитном газе; ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

В исполнительную документацию

(журнал сварочных работ) вносят номер каждого стыкового соединения по

маркировочной схеме с росписями сварщика и руководителя работ.

Элементы, свариваемые

двусторонними швами допускается перекантовывать только после остывания шва

первого прохода до температуры не выше 200 °С с принятием мер против динамических

нагрузок.

5.10 Сварные угловые швы

тавровых, угловых и нахлесточных соединений должны соответствовать требованиям

рабочих проектов и стандартов, приведенных в п. 5.7. Швы подвергаются визуально-измерительному контролю

(при отсутствии в проектной документации требований сплошного проплавления).

Предельные отклонения размера катетов угловых швов от номинального значения

приведены в таблице 3.

Таблица 3. Допуски на угловые

швы

|

Номинальный размер катета углового

шва в тавровых, угловых и нахлесточных соединениях, мм

|

Предельные отклонения катетов, мм при способе сварки:

|

|

автоматическая и полуавтоматическая под флюсом

|

автоматическая и полуавтоматическая в защитных газах

|

ручная покрытыми электродами

|

|

До 5 включительно

|

+1

|

+1; -0,5

|

+1; -0,5

|

|

Св. 5 до 8 включительно

|

+2

|

+2; -1

|

+2; -1

|

|

Св. 8 до 12 включительно

|

+2,5

|

+2,5; -1,5

|

+2,5; -1,5

|

|

Допускается вогнутость углового шва

|

До 30 % значения катета, но не более 3 мм

|

|

Допускается выпуклость углового шва

|

До 15 % значения катета, но не более 2 мм

|

5.11 Сортовой, фасонный и трубчатый прокат элементов замковых

соединений по длине стыкуют полуавтоматической или ручной дуговой сваркой с V-образной или X-образной

разделкой кромок для обеспечения сплошного технологического проплавления кромок

без УЗД-контроля. При сварке не допускаются наплывы или усиления на рабочих

поверхностях охватывающих и охватываемых элементов замков, входящих в контакт

между собой при забивке или погружении шпунта в грунт.

На каждый заказ (или партию)

шпунтовых профилей завод-изготовитель выполняет испытания замковых соединений с

целью определения их несущей способности на разрыв. Методика испытаний

приведена в приложении А. Акт

испытаний замков прилагается к сертификату качества.

5.12 Отклонения линейных

размеров и геометрической формы готовых шпунтовых профилей, свай, панелей от

проектных не должны превышать величин, указанных в таблице 4.

Таблица 4 - Допускаемые отклонения линейных размеров и

геометрической формы шпунтовых профилей

|

Наименование конструктивных

элементов и отклонений

|

Значение предельного отклонения, мм

|

|

1. Отклонения по длине отдельных секций, подлежащих сварке

на монтаже, или готовых изделий

|

±50

|

|

2. Отклонения по ширине и высоте:

|

|

|

2.1. По осям замковых элементов охватывающих

и охватываемых

|

±5

|

|

2.2. По отдельным плоскостям и заготовкам

гнутых профилей

|

±5

|

|

2.3. Взаимное смещение кромок в сварных

заводских стыках заготовок и холодногнутых профилей

|

2

|

|

3. Разность длин диагоналей листовых заготовок

|

4

|

|

4. Косина (не перпендикулярность) торцов заготовок и

готовых изделий при их ширине b

|

0,005b

|

|

5. Стрела продольного изгиба готового изделия при длине L

|

0,001L

|

|

6. Винтообразность (деформация скручивания)

|

2 мм на 1 м, но не более 20 мм

|

5.13 Шпунтовые трубчатые сваи

после их изготовления подлежат защите от коррозии в соответствии с требованиями

действующих нормативных документов. Систему защиты назначают в проектной

документации на сооружения, где применяются ШТС, в зависимости от степени

агрессивности среды, в которой происходит эксплуатация конструкций. Во всех

случаях предпочтительна полная проектная защита от коррозии в заводских

условиях или, как исключение, без нанесения верхнего (покрывного) слоя, который

в данном случае наносится на строительной площадке после погружения ШТС или

после стыковки его на стенде на проектную длину.

Окраска внутренней полости

трубчатого (или прокатного) охватывающего элемента замка необязательна. На

внутреннюю его поверхность следует наносить консистентную консервационную

смазку (солидола, литола, канатной 39у, масла К-17) перед отгрузкой конструкций потребителю.

Шпунтовые инвентарные

конструкции для многократного применения во временных сооружениях защищают от

коррозии после каждого извлечения их из грунта, обеспечивая при этом

соответствующие условия хранения инвентаря.

5.14 Порядок отгрузки готовой продукции

с завода-изготовителя на объект строительства оговаривается в заказе. Отгрузку

производят целиком на весь заказ или поэтапно партиями: железнодорожным

транспортом - на сцепы платформ или полувагонов, водным транспортом - на одну

баржу, автотранспортом на необходимое количество единиц транспорта для

перевозки партии или заказа.

5.15 Каждая отгружаемая партия

или полный заказ сопровождаются сертификатами качества завода-изготовителя по

формам, приведенным в приложении Б.

5.16 При заводском

изготовлении шпунтовых конструкций должны соблюдаться: правила устройства и

безопасной эксплуатации грузоподъемных кранов: сосудов, работающих под

давлением; компрессорных и газовых установок; воздухо- и газопроводов и

подводов их к рабочим местам; правила пожарной безопасности, санитарных норм и

средств защиты при производстве сварных и газо-плазмо-лазерной резки.

5.17 На основании действующих

нормативных документов заводы-изготовители конструкций разрабатывают инструкции

и стандарты организаций, по которым производят обучение и инструктаж рабочих по

безопасным методам производства работ. При приеме на работу с рабочими должны

проводиться: вводный инструктаж, первичный инструктаж на рабочем месте и

обучение по охране труда при профессиональной подготовке рабочих. При изменении

производства работ или переходе на другую работу проводятся текущие

инструктажи.

5.18 В проектах шпунтовых стен

и ограждений должны быть указаны способы крепления к шпунтовым профилям

сваебойного или вибропогружающего оборудования. Завод-изготовитель в комплекте

со шпунтовыми профилями обязан изготовить и отгрузить заказчику монтажные

крепежные устройства, если об этом оговорено в заказе и проекте КМ. При отсутствии данных условий крепежные устройства

допускается изготавливать на монтаже силами строительно-монтажной организации.

5.19 При сооружении шпунтовых

стен и ограждений необходимо выполнять требования СНиП

12-03-2001 и СНиП

12-04-2002 Безопасность труда в строительстве: Общие требования;

Строительное производство.

6.1 Шпунтовые профили должны

быть приняты службой технического контроля предприятия-изготовителя.

По требованию заказчика в

приемке дополнительно принимает участие представитель независимой

контролирующей организации или представитель заказчика.

6.2 В процессе изготовления

конструкций осуществляют следующие виды контроля качества: входной,

операционный, приемочный.

6.3 При входном контроле

проверяют: полноту разработки проектно-технологической документации и ее соответствие требованиям

действующих нормативных документов; качество основных и вспомогательных

материалов и наличие сертификатов на них; состояние технологического

оборудования и измерительного инструмента; режимы сварки и механические

характеристики сварных соединений по результатам испытаний контрольных образцов

и технологических проб; квалификацию рабочих-электросварщиков, термоправщиков и

дефектоскопистов.

6.4 При операционном

контроле проверяют: соблюдение технологии изготовления деталей и элементов;

режимы резки и сварки; чистоту и точность обработки деталей; соблюдение

проектных размеров; соответствие применяемых сварочных материалов и их

подготовку требованиям заданной технологии сварки; форму и взаимное положение

кромок и замковых элементов в поперечных стыках при сборочных операциях;

качество сварных стыковых соединений элементов профиля по заданной проектной

длине изделий.

Результаты операционного

контроля и приемки фиксируются в заводских сопроводительных документах.

6.5 Приемочный контроль изготовленных

шпунтовых профилей должен включать в себя:

- измерение размеров

поперечного сечения изделий и их длину;

- проверку перекоса

плоскостей торцов;

- измерение стрелы кривизны

профиля в плоскости расположения замков и поперек этой плоскости;

- качество продольных

стыковых, угловых и тавровых сварных швов.

Все обнаруженные дефекты

сварных соединений должны быть устранены в процессе приемочного контроля в

соответствии с требованиями [3] и

[8] (см. Библиография).

Отклонение линейных размеров

и геометрической формы готовых изделий должны быть в пределах допускаемых,

указанных в разделе 5 настоящего

стандарта. Все измерения следует выполнять проверенным измерительным инструментом

на специальном стенде, предназначенном для приемки конструкций.

6.4 Приемочный контроль

шпунтовых профилей осуществляют в два этапа: до нанесения защитных покрытий и

после их нанесения.

После первого этапа приемки

конструкций производится подготовка поверхности и защита их от коррозии в

соответствии с требованиями действующих нормативных документов по защите

мостовых конструкций.

6.5 Шпунтовые конструкции

принимают партиями. Партия должна состоять из одного типа шпунта одинаковой

длины. Масса партии зависит от грузоподъемности транспортных средств. Для сцепов из

четырехосных платформ с металлическими бортами с расстоянием между автосцепками 14620 мм масса партии должна

быть кратной грузоподъемности одной платформы (72 т), помноженной на число

платформ в сцепке.

При отгрузке автотранспортом

количество и объем партий определяет завод-изготовитель в зависимости от

полного объема заказа. Массу изделий принимают по спецификациям заводских

чертежей КМД.

6.6 На каждую отгружаемую

партию завод-изготовитель передает потребителю шпунта Сертификат качества по

форме, приведенной в приложении Б

к настоящему стандарту.

6.7 Маркировочные знаки наносят

непосредственно на каждом изделии. Маркировка должна содержать: название

завода-изготовителя или его товарный знак; номер заказа; номер партии; условное

обозначение изделия (см. раздел 4);

клеймо ОТК завода-изготовителя.

Маркировку следует наносить

буквенными и цифровыми клеймами с повторением несмываемой краской на местах,

доступных для прочтения. При длине шпунта более 14 м маркировку наносят с двух

сторон на расстоянии по 1 м от торцов.

7 Методы контроля

7.1

Поступающие от металлургических и трубопрокатных заводов стальной прокат и

стандартные трубы должны соответствовать требованиям действующих стандартов и

характеристикам по химическому составу и механическим свойствам, приведенным в

сертификатах качества. Прокат и трубы должны иметь маркировку клеймением или

снабжаться бирками с указанием марки стали, номеров плавки, партии, размеров

изделий.

Необходимые дополнительные

испытания металлопроката должны проводиться в заводских или специализированных аттестованных

лабораториях, оснащенных соответствующим оборудованием. Результаты испытаний

должны оформляться Актами, прикладываемыми к сертификатам качества.

7.2 Завод-изготовитель

шпунтовых конструкций ШТС обязан проверять качество сварочных материалов (сварочной

проволоки и флюса) посредством испытания технологических проб на сварных

образцах из проката толщиной 12 ... 16 мм не реже одного

раза в год от каждого завода-поставщика. Электроды для ручной электродуговой

сварки стыковых швов должны проходить испытания на технологических пробах от

каждой полученной партии.

7.3 Для контроля технологии и

режима сварки и сварочных материалов производятся испытания технологических

проб сварных соединений каждой толщины проката с определением механических

характеристик разрушающими методами контроля по ГОСТ 6996.

7.4 К сварке шпунтовых

конструкций допускаются сварщики не моложе 18 лет, имеющие свидетельство об окончании специализированного

учебного заведения или курсов по сварке, заварившие контрольные стыковые и

тавровые соединения с положительными результатами их механических испытаний по ГОСТ 6996.

7.5 Для контроля линейных

размеров и геометрической формы отправочных марок шпунтовых профилей

используют: рулетки измерительные металлические со штриховыми шкалами 1 и 2

класса точности ГОСТ 7502-89;

линейки металлические ГОСТ 427-75;

штангенциркули ГОСТ 166-80 и

штангенглубиномеры ГОСТ 162-80; линейки

поверочные от 200 до 4000 м ГОСТ 8026-75; угольники

поверочные 90° ГОСТ 3749-77 и

угломеры с нониусом для углов 0 ... 180° ГОСТ 5378-66.

Контролируемое изделие

устанавливают на горизонтальный стенд, выверенный по нивелиру. Кроме

перечисленных средств измерения применяют разной формы шаблоны, изготовленные в

инструментальной мастерской завода; выверенные в ЦЗЛ и хранящиеся в отделе

технического контроля (ОТК).

7.6 Кривизну шпунтовых

профилей длиной до 12 м контролируют в двух взаимно перпендикулярных плоскостях

линейкой по натянутой струне. При длине изделий более 12 м пользуются струной

или нивелиром.

7.7 Качество сварных

соединений контролируют в соответствии с указаниями [3] и [8]. Для

контроля геометрии угловых сварных швов используют радиусные шаблоны в наборах

№ 1; 2; 3 или специальный инструмент в виде штангенциркуля с точностью 0,2 мм.

8.1 Шпунтовые конструкции

транспортируют открытыми транспортными средствами без упаковки, по железной

дороге, водным или автомобильным транспортом при наиболее рациональном

использовании грузоподъемности и вместимости подвижного состава в пределах

установленных габаритов.

8.2 Транспортная маркировка

(центр тяжести, места строповки, предупредительные надписи, при необходимости,

«сцеп не разъединять», «с горок не спускать», «при маневрах не толкать»)

производится в соответствии с ГОСТ 14192-77.

8.3 Погрузку, крепление и

транспортирование шпунтовых конструкций на открытых железнодорожных платформах

выполняют в соответствии с «Правилами перевозки грузов» и Техническими

условиями погрузки и крепления грузов», утвержденными МПС, и по согласованным с

отделением дороги схемам погрузки и крепления грузов на подвижной составе.

8.4 Погрузка, выгрузка и

хранение должны выполняться способами, исключающими повреждение конструкций и

защитных покрытий на их поверхности. Сбрасывание конструкций при погрузке и

выгрузке не допускается. Запрещается перемещение конструкций волоком в пределах

строительной площадки.

8.5 Для крепления конструкций

на транспортных средствах допускается в них образование отверстий сверлением в

соответствии с согласованными схемами отгрузки. Приварка к шпунту крепежных

деталей допускается в порядке, оговоренном и согласованном с проектной

организацией, с последующим удалением их и зачисткой мест приварки абразивным

инструментом заподлицо с основным металлом.

8.6 Шпунтовые конструкции

допускается хранить на открытой горизонтально спланированной площадке на

деревянных подкладках штабелями, высота которых не должна, как правило,

превышать 1,5 ширины изделий. Строповочные средства для погрузки - выгрузки и

перемещения конструкций кранами не должны повреждать нанесенных на заводе

защитных покрытий.

9.1 Завод-изготовитель

шпунта, шпунтовых свай и панелей гарантирует соответствие их требованиям

настоящего стандарта при соблюдении потребителем условий транспортирования и

хранения.

9.2 Гарантированный срок

хранения шпунтовых конструкций - один год с момента отгрузки с

завода-изготовителя.

Определение несущей способности замкового соединения

металлического шпунта

Расчетную несущую способность

замковых соединений определяют по результатам испытаний на разрыв образцов в

масштабе 1:1, т.е в натуральную величину по сечению, при ширине образца 100 мм.

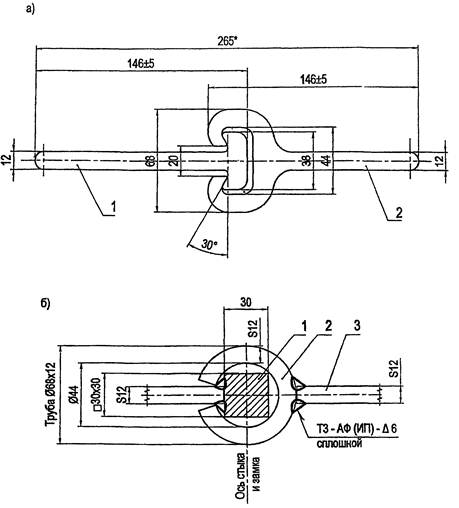

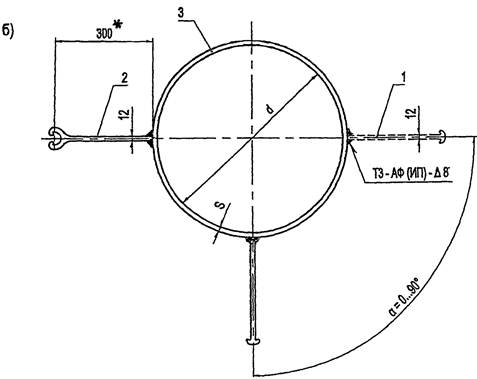

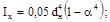

На рисунке А1 показан образец замка в исполнении

1 - из горячедеформируемых фасонных профилей, выпускаемых предприятием

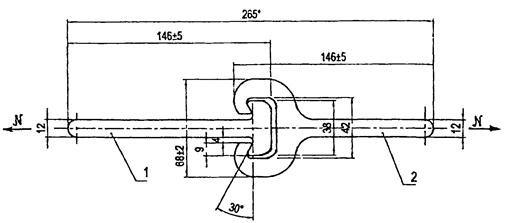

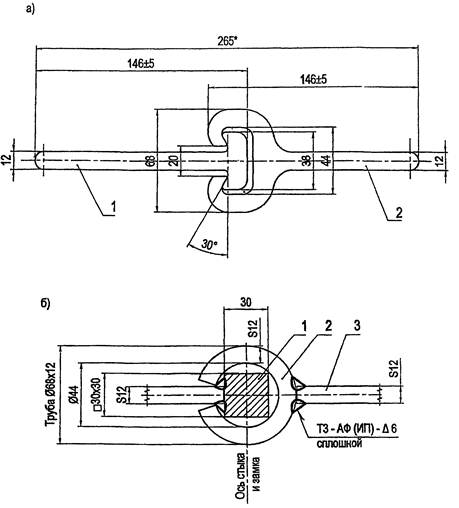

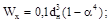

«Северсталь-МЕТИЗ» (г. Череповец). На рисунке А2 показан образец замка в исполнении 2 - из стандартных

горячекатаных труб Æ

68×12 мм (охватывающий элемент) и из сортового квадратного проката

30×30 мм (охватываемый элемент). Оба элемента приваривают к полосам

(заготовкам) из листового или полосового проката.

Образцы для испытаний

изготавливают отдельно или вырезают из готовых шпунтовых профилей. От каждой

отгружаемой партии или заказа испытывают не менее трех образцов. Сталь для

изготовления образцов должна быть тех же марок, что и для основных промышленных

изделий. Копии сертификатов прикладывают к актам испытаний. Акты могут быть

составлены в произвольной форме.

Испытания образцов шириной

100 мм производят на разрывных машинах с гидроприводом с усилием не менее 50 тс

(МУП-50). По

данным нагрузок и соответствующих нагрузкам деформаций строят диаграммы

растяжения и по ним определяют предельное значение растягивающего усилия Nт, при котором в соединении начинаются пластические деформации,

т.е. предел текучести σт.

Расчетную несущую способность

замкового соединения определяют по формуле Np ≥

NT/γm, где γm - коэффициент надежности по материалу, значение которого принимают

по нормам [2] (см. Библиографию).

Полученные при испытаниях

значения Np рекомендуется применять при проектировании и расчете шпунтовых

сооружений с последующим уточнением их по результатам заводских испытаний

замков по данной методике.

Нагрузки на шпунтовые стенки

и другие сооружения от давления грунта и других воздействий необходимо

принимать по действующим нормативным документам с коэффициентом надежности по

нагрузке γf = 1,2.

1 - профиль (охватываемый)

А = 2059 мм2, масса 16,16 кг/м, L = 6000 мм; 2 - профиль (охватывающий) А = 2883 мм2, масса 22,63 кг/м, L = 4300 мм

Рис. A1 - Замок шпунтовый из фасонных

профилей ОАО «Северсталь-метиз»

Исполнение 1

Рисунок А2 - Образец для испытания замка

Исполнение 2

Формы сертификатов на шпунтовые трубчатые сваи (ШТС)

Б1. На полный

заказ

СЕРТИФИКАТ №

на шпунтовые

трубчатые сваи из стандартных стальных труб

по заказу № ____ от ___________

|

1.

Заказчик _________________________________________________________________

2. Наименование объекта

_____________________________________________________

3. Дата начала изготовления

__________________________________________________

4. Дата окончания изготовления _______________________________________________

5. Организация, выполнившая черт. КМ, шифр проекта, номера

чертежей ___________

___________________________________________________________________________

6. Организация,

выполнившая деталировочные черт. КМД, шифры и номера

Чертежей

__________________________________________________________________

___________________________________________________________________________

7. Нормы проектирования

____________________________________________________

8. Нормы на изготовление

____________________________________________________

9. Организация, утвердившая проект

___________________________________________

10. Общая масса

конструкций _________________________________________________

11.

Конструкции изготовлены из материала следующих заводов

|

Завод-поставщик

|

Марка стали

|

№ сертификатов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12. Для сварки применены:

а) сварочная проволока

____________________________________________________

б) флюс _________________________________________________________________

в) защитные газы

_________________________________________________________

г) электроды

_____________________________________________________________

13. Сварщики испытаны

согласно _____________________________________________

14. сварные швы проверены

__________________________________________________

15. Ведомость

отгрузки конструкций

|

№

пп

|

Наименование конструкции

|

Масса в тн

|

Дата отгрузки

|

Номера вагонов, автомобилей

|

Номера заводских накладных

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 Приложения

1.

Исполнительные чертежи КМД

2. Сводная ведомость

сертификатов на материалы

3. Описи удостоверений

сварщиков и газорезчиков

4. Ведомость результатов контроля

качества стыковых сварных соединений

|

Примечание: сертификаты на сталь, сварные и лакокрасочные материалы,

а также протоколы испытаний электросварщиков хранятся на заводе.

|

Представитель контролирующей

организации

|

Начальник ОТК

завода-изготовителя

|

Б2. На

промежуточный этап заказа

СЕРТИФИКАТ №

на шпунтовые

трубчатые сваи из стандартных стальных труб

по заказу № _____ от _______________

|

1. Заказчик

________________________________________________________________

2. Наименование объекта

____________________________________________________

3. Дата начала изготовления

_________________________________________________

4. Организация, выполнившая черт. КМ,

шифр проекта, номера чертежей __________

__________________________________________________________________________

5. Организация, выполнившая

деталировочные черт. КМД, шифры и номера чертежей

__________________________________________________________________________

__________________________________________________________________________

6. Нормы на изготовление

___________________________________________________

7. Организация, утвердившая проект

__________________________________________

8. Конструкции изготовлены

из материала следующих заводов

|

Завод-поставщик

|

Марка стали

|

№ сертификатов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9. Для сварки применены:

а) сварочная проволока

___________________________________________________

б) флюс

________________________________________________________________

в) защитные газы

________________________________________________________

г) электроды

____________________________________________________________

10. Сварщики испытаны

согласно _____________________________________________

11. Стыковые сварные швы

проверены

12. Ведомость отгрузки

конструкций

|

№

пп

|

Наименование конструкций

|

Масса, т

|

Дата отгрузки

|

Номера вагонов

|

Номера заводских накладных

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение: исполнительные чертежи

|

Представитель контролируемой

организации

|

Начальник ОТК

завода-изготовителя

|

[1] СНиП 23-01-99 Строительная климатология

[2] СНиП II-23-81* (1988

г.) Стальные конструкции. Нормы

[3] СП 53-101-98 Изготовление и контроль качества стальных строительных

конструкций

[4] СНиП 2.01.07-85*

Нагрузки и воздействия

[5] СНиП 2.05.03-84* Мосты

и трубы. Нормы проектирования

[6] СНиП 33-01-2003

Гидротехнические сооружения. Основные положения

[7] СТО-ГК

«Трансстрой» - 005-2007

[8] СТО-ГК «Трансстрой» - 012-2007

[9] СТП-136-99

Специальные вспомогательные сооружения и устройства (СВСиУ) для строительства

мостов.

![]() момент инерции

момент инерции ![]() момент

сопротивления

момент

сопротивления ![]() радиус инерции

радиус инерции ![]() (dн -

наружный диаметр, dвн - внутренний диаметр; α = dвн/dн)

(dн -

наружный диаметр, dвн - внутренний диаметр; α = dвн/dн)