МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ПО СТРОИТЕЛЬСТВУ

Всесоюзный институт по проектированию организации

энергетического строительства

«ОРГЭНЕРГОСТРОЙ»

Тема № 5628 РАЗДЕЛ 12 ПЛАНА ЦО 1985 г.

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА СООРУЖЕНИЕ

ВЛ И ПС 35 - 1150 кВ

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

К-5-24и

СОЕДИНЕНИЕ СТАЛЕАЛЮМИНИЕВЫХ ПРОВОДОВ

СЕЧЕНИЕМ 120

- 700 мм2 И ГРОЗОЗАЩИТНЫХ

ТРОСОВ С-50 ÷ 70

|

ЗАМ. ГЛАВНОГО ИНЖЕНЕРА |

Г.Я. ЭЛЕНБОГЕН |

|

|

НАЧАЛЬНИК ОТДЕЛА ЭМ-20 |

05.07.85 |

В.А. ПОЛУБОКОВ |

|

ГЛАВНЫЙ СПЕЦИАЛИСТ |

03.07.85 |

Е.Н. КОГАН |

|

ГЛАВНЫЙ ИНЖЕНЕР ПРОЕКТА |

03.07.85 г. |

А.А. КУЗИН |

1985 г.

Технологические карты (сборник) К-5-24и разработаны отделом технологии электросетевого строительства (отдел ЭМ-20) института «Оргэнергострой».

Сборник К-5-24и состоит из семи типовых технологических карт на соединение сталеалюминиевых проводов сечением 120 - 185 мм2 способом скрутки, на монтаж прессуемых зажимов на сталеалюминиевых проводах сечением 240 - 700 мм2 и стальных тросах С-50 ÷ 70, а также на термитную сварку проводов в анкерных шлейфах.

С выпуском настоящего сборника аннулируется сборник типовых технологических карт K-V-19 (ОМ-1680).

В работе принимали участие:

старший инженер Н.И. Кудинова

инженер Е.Г. Смирнова

В технологические карты К-5-24и внесены следующие изменения:

1. Замена нормативных документов, приведенных в сборнике карт, на действующие - в 2006 г.

2. Замена механизмов на современные, распространенные на строительстве ВЛ.

|

Типовые технологические карты |

ВЛ 35 - 1150 кВ |

|

Опрессовка сталеалюминиевых проводов сечением 120 - 700 мм2 и грозозащитных тросов С-50 ÷ 70 |

ОБЩАЯ ЧАСТЬ

1. Настоящие типовые технологические карты (сборник) К-5-24; является руководством при соединении сталеалюминиевых проводов сечением 120 - 185 мм2 методом скрутки, опрессовке натяжных, соединительных и заземляющих зажимов при монтаже сталеалюминиевых проводов сечением 240 - 700 мм2 и грозозащитных тросов С-50 ÷ 70, термитной сварке проводов сечением 120 - 700 мм2 в шлейфах, а также служат пособием при составлении проектов производства работ на строительстве воздушных линий электропередачи.

2 Сборник состоит из 7-ми типовых технологических карт:

К-5-24-1и Монтаж методом скрутки овальных соединительных зажимов на сталеалюминиевых проводах сечением 120 - 185 мм2.

К-5-24-2и Опрессовка натяжных зажимов типа НАС на сталеалюминиевых проводах сечением 240 - 700 мм2.

К-5-24-3и Опрессовка соединительных зажимов типа САС на сталеалюминиевых проводах сечением 240 - 700 мм2.

К-5-24-4и Опрессовка натяжных зажимов и типа НС на стальных грозозащитных тросах С-50 ÷ 70.

К-5-24-5и Опрессовка соединительных зажимов типа СВС на стальных грозозащитных тросах С-50 ÷ 70.

К-5-24-6и Опрессовка заземляющих зажимов типа ЗПС на стальных грозозащитных тросах С-50-70.

К-5-24-7и Термитная сварка сталеалюминиевых проводов сечением 120 - 700 мм2

3. До начала опрессования зажимов на проводах и грозозащитных тросах необходимо выполнить следующие работы:

3.1. Организовать в составе монтажной бригады специальное звено, обученное правилам техники безопасности и производству работ по опрессовке зажимов и термитной сварке проводов в анкерных шлейфах;

3.2. Наладить (в необходимых случаях отремонтировать) все инструменты, приспособления, механизмы и укомплектовать материалы.

ПРИМЕЧАНИЕ: Ежедневно, перед началом монтажа, следует проверять наличие масла в опрессовочном агрегате, уплотнение пресса и клапан-ограничитель.

3.3. Проверить каждый зажим на отсутствие трещин, вмятин, коррозии, а также проверить его линейные размеры - длину и внутренний диаметр;

3.4. Проверить размеры матриц для гидравлического пресса. Матрицы должны быть комплектными, а диаметр их прессующей поверхности должен отличаться от номинального не более чем на +0,2 мм. В противном случае комплект матриц должен быть отбракован.

4. При подготовке зажимов непосредственно перед опрессовкой необходимо:

4.1. Протереть стальную часть зажимов для проводов и зажимы для грозозащитных тросов ветошью, смоченной в бензине, и очистить ершом внутреннюю полость от смазки и загрязнений;

4.2. Нанести на внутреннюю поверхность стальной части тонкий и равномерный слой смазки ЗЭС;

4.3. Очистить внутреннюю поверхность алюминиевого корпуса от смазки и загрязнений и протереть корпус ветошью, смоченной в бензине;

4.4. Нанести на внутреннюю поверхность корпуса тонкий слой смазки ЗЭС и удалить окисную пленку металлическим ершом до появления металлического блеска. В случае соединения проводов способом скручивании аналогичную подготовку произвести для алюминиевого вкладыша овальных зажимов.

5. До соединения проводов термитной сваркой необходимо:

5.1. Высверлить отверстия в термитных патронах для выхода газов при сварке, если эти отверстии не выполнены на заводе;

5.2. Очистить провода от грязи и тщательно промыть в бензине.

6. Размеры термитных патронов для сварки проводов в анкерных шлейфах должны соответствовать сечению свариваемых проводов.

7. Работы по опрессовке сталеалюминиевых проводов и грозозащитных тросов следует выполнять соблюдая: «Правила техники безопасности при производстве электромонтажных работ на объектах Минэнерго СССР».

7.1. Запрещается находиться под гирляндами изоляторов, монтажными блокажи, проводами, тросами и другими предметами во время их подъема, а также находиться или проходить под местом термитной сварки.

7.2. При монтаже и демонтаже воздушных линий большой протяженности провода отдельных смонтированных участков длиной 3 - 5 км должны закорачиваться и заземляться.

7.3. Заземляющие проводники сначала присоединяются к «земле», а затем к проводам и тросам.

7.4. При приближении грозы и во время грозы работы по монтажу проводов и тросов, а также пребывание людей рядом с опорами запрещаются.

7.5. Обрезать провода и тросы следует только с помощью соответствующего инструмента (ножовки, тросоруба). Обрубать провода и тросы зубилом запрещается.

7.6. Запрещается применять этилированный бензин для промывки концов проводов и соединительных зажимов.

7.7. После опрессовки проводов и тросов следует обязательно спилить напильником образовавшиеся на соединительном или натяжном зажиме заусенцы.

7.8. Термитная сварка проводов должна производиться согласно «Типовой инструкции по сварке неизолированных проводов с помощью термитных патронов - ТИ-34-70-005-82» (М. Союзтехэнерго, 1982 г.) «Межотраслевые правила по охране труда (правил безопасности) при эксплуатации электроустановок» РД 153-34.0-03.150-00 ПОТ Р М-016-2001. «Правилами пожарной безопасности при проведении сварочных и других огневых работ» и «Правилами пользования инструментом и приспособлениями, применяемыми при ремонте и монтаже энергетического оборудования». (М.: Энергия, 1973 г.)

7.9. К работе по сварке проводов с помощью термитных патронов могут быть допущены специально обученные лица не моложе 18 лет, имеющие квалификационную группу по электробезопасности не ниже III, а при выполнении работ на высоте - не ниже IV; лицам, которые допущены к проведению работ по сварке проводов, должен быть выдан талон-вкладыш установленного образца или сделана запись в удостоверении проверки знаний.

7.10. На проведение работ по сварке проводов должно выдаваться разрешение по установленной форме, а при работах в действующих установках, кроме того, наряд на работу.

7.11. Сварка проводов с помощью термитных патронов без письменного разрешения может быть разрешена на строительных площадках, ВЛ и в местах, не опасных в пожарном отношении, только специалистам высокой квалификации. Список специалистов, допущенных к самостоятельному приведению сварки проводов с помощью термитных патронов без получения письменного разрежения, объявляется распоряжением руководителя предприятия (объекта).

7.12. Проверка знаний инструкции по сварке проводов должна производиться не реже 1 раза в два года.

Электромонтеры, производящие сварку проводов с помощью термитных патронов, должны обеспечиваться специальной одеждой, специальной обувью (кожаными ботинками или сапогами; зимой - валенками) и головным убором (каской); При этом необходимо следить за тем, чтобы пряди волос не выпадали из-под головного убора.

7.13. При зажигании термитной спички и поджигании термитной шашки патрона необходимо находиться от загоревшей шашки на расстоянии не менее 0,5 м. Запрещается накланяться над горящей термитной шашкой.

7.14. При зажигании спичек и поджигании термитной шашки необходимо надеть защитные очки со светофильтром (синими стеклами или стеклами ТИС-1). После загорания термитной шашки следует опустить защитный кожух приспособления для сварки.

7.15. При работах по сварке вблизи сгораемых конструкций и материалов (деревянные опоры, подмости и др.) необходимо принять меры по очистке рабочего места от горючих материалов. Для исключения возможности соприкосновения горящей термитной спички и шашки со сгораемыми конструкциями и материалами необходимо подкладывать листовой асбест, стальной лист и т.п.

7.16. Запасные термитные патроны следует хранить в рабочей сумке отдельно от термитных спичек. Термитные спички надо хранить в заводской упаковке. Следует помнить, что они воспламеняются от трения одна о другую. Для предотвращения этого в заводской упаковке спички переложены парафинированной бумагой, которую нельзя удалить без надобности.

7.17. Запрещается во избежание ожогов трогать или поправлять рукой горящий или остывающий термопатрон.

7.18. Сгоревшие термитные спички необходимо класть в специальную стальную коробку, подвешенную около места работы, или на заранее подготовленную несгораемую площадку.

7.19. После остывания термитной шашки (до темного цвета), образовавшийся шлак следует сбивать в направлении от себя на заранее подготовленную площадку.

7.20. Место сварки необходимо оградить или поставить наблюдающего. Запрещается проход под местом сварки до окончания работы.

7.21. Запрещается пользоваться увлажненными термитными патронами. Необходимо следить за тем, чтобы вода не попала на горящий термитный патрон, так как это может вызвать взрыв и ожоги.

8. Сталеалюминиевые провода приняты по ГОСТ 839-80, грозозащитные тросы по ГОСТ 3063-80 и ГОСТ 3064-80. Зажимы на провода и грозозащитные тросы приняты по чертежам МО СКТБ ВПО СЭСИ.

|

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА |

ВЛ 35 - 1150 кВ |

|

Опрессовка заземляющих зажимов типа ЗПС на стальных грозозащитных тросах С-50 ÷ 70 |

К-5-24-6и |

1. ОБЩАЯ ЧАСТЬ

Технологическая карта К-5-24-6 является руководством при опрессовке заземляющих зажимов типа ЗПС на стальных грозозащитных тросах С-50 ÷ 70 и служит пособием при составлении проектов производства работ на ВЛ с грозозащитными тросами данных сечений.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА СБОРКУ ОДНОЙ ОПОРЫ

|

Показатели |

Стальные тросы |

|

|

С-50 |

С-70 |

|

|

Монтаж заземляющих зажимов типа ЗПС моторным прессом: |

||

|

трудоемкость, чел.-час |

0,55 |

0,62 |

|

работа механизмов, маш.-ч. |

0,27 |

0,31 |

|

Монтаж заземляющих зажимов типа ЗПС ручным прессом: |

||

|

трудоемкость, чел.-час |

0,77 |

0,86 |

|

Производительность звена за смену (8,2 час), количество опрессованных заземляющих зажимов: |

||

|

моторным прессом, шт. |

29,8 |

26,44 |

|

ручным прессом, шт. |

21,28 |

19,06 |

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ РАБОТ

3.1. Работы по опрессовке заземляющих зажимов (рис. 6-1) выполняется в процессе монтажа грозозащитных тросов на воздушных линиях электропередачи звеном электролинейщиков в составе:

|

Профессия |

Разряд |

К-во человек |

Примечание |

|

Электролинейщик |

4 |

1 |

|

|

Электролинейщик |

3 |

1 |

|

|

Итого: |

2 |

3.2. Последовательность и способы выполнения основных операций рис. 6-2:

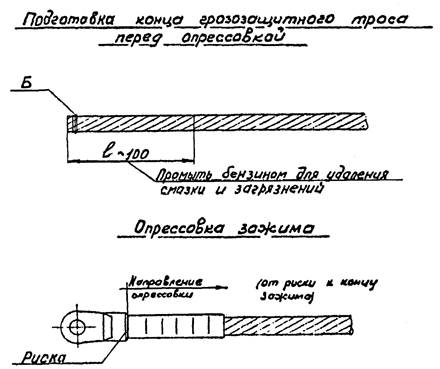

3.2.1. Выправить конец троса, наложить бандаж Б и ровно обрезать.

3.2.2. Конец троса длиной l = 100 мм очистить от грязи и смазки ветошью, смоченной в бензине, протереть насухо и покрыть тонким слоем смазки ЗЭС.

3.2.3. Надвинуть заземляющий зажим, подготовленный согласно п. 4 «Общей части», на конец троса до упора.

3.2.4. Опрессовать зажим в направлении, указанном на рис. 6-2.

3.3. Спрессованный зажим следует осмотреть, замерить диаметр. Диаметр опрессованной части должен отличаться от номинального диаметра матрица не более чем на +0,3 мм.

|

Типоразмер |

Трос |

Размеры, мм |

|

||||||

|

Марка |

Площадь сечения, мм2 |

Диаметр троса, мм |

|||||||

|

L |

l |

D |

А |

d |

|

||||

|

ЗПС-50-3 |

С-50 |

49,80 48,64 |

20 |

111 |

50 |

25 |

19 |

10 |

|

|

ЗПС-70-3 |

С-70 |

72,58 |

24 |

125 |

60 |

30 |

23 |

13 |

|

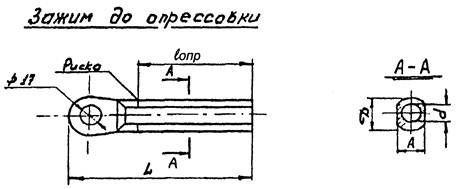

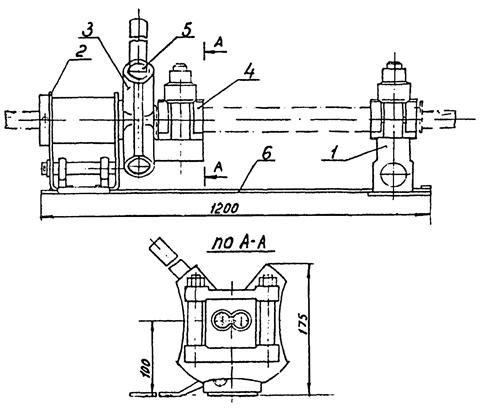

Рис. 6-1. Заземляющие зажимы типа ЗПС для стальных тросов

1. Номинальные диаметры матриц для различных типов зажимов приведены в таблице на рис. 6-1

2. Допуск на матрицы - (dн + 0,2) мм

3. Допуск на опрессованную часть зажима - (dн + 0,3) мм.

Рис. 6-2. Опрессовка заземляющего зажима марки ЗПС.

4. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

4.1. Работы по опрессовке заземляющих зажимов типа ЗПС на стальных грозозащитных тросах С-50 ÷ 70 выполняются специально обученными электролинейщиками 4 и 3 разрядов из состава монтажной бригады занятой на монтаже проводов и грозозащитных тросов на воздушных линиях электропередачи.

4.2. Опрессование заземляющих зажимов на грозозащитных тросах производить опрессовочным агрегатом или ручным прессом в последовательности, указанной в разделе 3.

5. КАЛЬКУЛЯЦИЯ ТРУДОВЫХ ЗАТРАТ

|

Обоснование |

Наименование |

Объем работ |

Затраты труда при опрессовке, чел.-ч |

|

|

Моторным прессом |

Ручным прессом |

|||

|

ЕНиР 23 §23-3-26 |

Подготовка и опрессовка заземлительных зажимов типа ЗПС на грозозащитных тросах |

|||

|

п. 1 «а» К = 0,62 |

С-50 |

один зажим |

0,55 |

0,77 |

|

п. 1 «а» К = 0,7 |

С-70 |

один зажим |

0,62 |

0,86 |

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Механизмы

|

Наименование |

Тип |

Марка |

К-во |

Примечание |

|

Опрессовочный агрегат моторный или |

прицепной |

УП-320 или ПО-100м |

1 |

Изготовитель: Волжский завод «Энергокомплектмаш» МО СКТБ ВПО СЭСИ |

|

ручной пресс |

МИ-1Б |

1 |

6.2. Инструменты, приспособления, материалы

|

Наименование |

Ед. измер. |

К-во |

Примечание |

|

Станок для резки проводов и тросов |

шт. |

1 |

Установлен на прессе УП 320 |

|

Матрицы к прессу |

компл. |

1 |

Подбираются по диаметру прессуемого соединителя и типу опрессовочного агрегата |

|

Проволока мягкая вязальная |

м |

1 |

|

|

Бензин (или другой растворитель) |

кг |

0,8 |

на 1 зажим |

|

Ветошь |

кг |

0,25 |

то же |

|

Смазка ЗЭС (ТУ-38-101474-74) |

кг |

0,5 |

то же |

ПРИМЕЧАНИЕ. В таблице не учтен ручной инструмент, а также бригадный инвентарь по технике безопасности, предусмотренный табелем средств малой механизации.

6.3. Эксплуатационные материалы

|

Наименование |

Норма на 1 час работы, кг (усреднено) |

Примечание |

|

Бензин для опрессовочного агрегата |

1,0 |

См. технико-экономические показатели на каждый зажим. |

Приложение 1

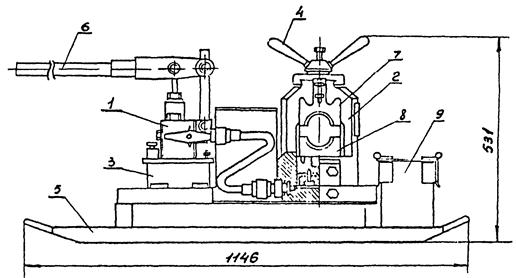

Гидравлический пресс МИ-1Б

1 - Насос; 2 - пресс; 3 - масляный бак; 4 - прижимная головка; 5 - салазки; 6 - рукоятка насоса; 7 - верхняя матрица; 8 - нижняя матрица; 9 - инструментальный ящик

Техническая характеристика

Рабочее давление поршня, т 50

Рабочее давление в цилиндре, ат. 450

Число качаний рукоятки на одно опрессование 10 - 12

Объем масляного бака, л 2,1

Габариты пресса, мм 1146×412×531

Масса, кг 84

Назначение:

Гидравлический пресс предназначен для монтажа методом опрессования неизолированных проводов и стальных тросов в натяжных, соединительных, ремонтных и других зажимах

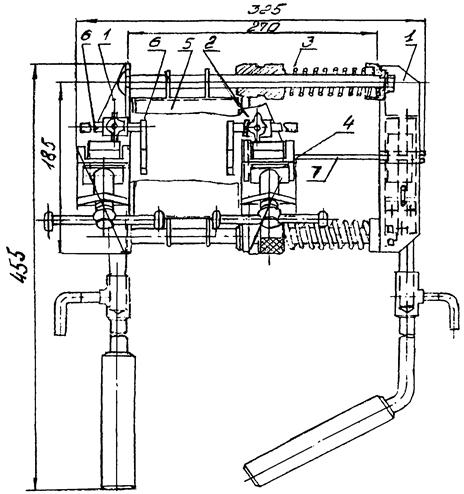

Приложение 2

Аппарат типа АТСП для сварки проводов с помощью термитных патронов

1 - рама; 2 - подвижная каретка; 3 - пружины; 4 - зажимное устройство; 5 -защитный кожух; 6 - ограничители подачи; 7 - запарный рычаг.

Изготовитель: завод РЭТО Мосэнерго. ТУ 34-1649-79

Приложение 3

Приспособление МИ-230А для скручивания овальных соединителей

1 - подвижный зажим; 2 - неподвижная стойка; 3 - планшайба; 4 - разъемная плашка; 5 - отверстие для воротка; 6 - основание

РАСЧЕТ

ожидаемой экономической эффективности от внедрения технологических карт.

Ожидаемое сокращение численности рабочих в результате применения технологических карт - 3 человека в год, что составит 3×235 = 705 чел. дн., где 235 - среднегодовое число дней выхода на работу.

Годовой экономический эффект в соответствии с «Инструкцией по определению годового экономического эффекта» СН-423-71 вычисляются по формуле:

Э = (А1 - А2) + (А1 - А2)(0,15 + 0,5) + 0,6Д + 0,15(Г1 - Г2)750, где

А1 - А2 - годовая экономия основной зарплаты (при стоимости одного чел. дня 10 руб.) равна 705×10 = 7057 руб.

0,15 - коэффициент, учитывающий уменьшение накладных расходов на основную зарплату;

0,5 - коэффициент, учитывающий выплаты за подвижной характер работы;

0,6 - экономия накладных расходов от сокращения трудоемкости СМР на 1 чел. день. руб.;

Д - годовая экономии трудозатрат, чел. дн.;

Г1 - Г2 - уменьшение числа рабочих, чел.;

750 - удельные капвложения в непроизводственные фонды одного рабочего.

Годовая экономическая эффективность от внедрения технологических карт подсчитывается по формуле и составит:

Э = 7050 + 7050×0,65 + 0,6×705 + 0,15×3×750 = 12,4 тыс. руб.

СОДЕРЖАНИЕ

|

2. Технико-экономические показатели на сборку одной опоры.. 4 3. Организация и технология работ. 5 4. Организация и методы труда рабочих. 6 5. Калькуляция трудовых затрат. 6 |