Технический комитет по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения»

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 083-2010

Арматура трубопроводная

СИЛЬФОНЫ МНОГОСЛОЙНЫЕ

ИЗ СПЛАВА ВТ1-0

Общие технические условия

Санкт-Петербург

2010

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом от 17.02.2010 г. №13

3 ВЗАМЕН ОСТ 26-07-2019-81, ОСТ ВД 26-07-2019-81

4 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

СОДЕРЖАНИЕ

СТ ЦКБА 083- 2010

СТАНДАРТ ЦКБА

|

Арматура трубопроводная СИЛЬФОНЫ

МНОГОСЛОЙНЫЕ Общие технические условия |

Дата введения: 01.07.2010

1 Область применения

Настоящий стандарт распространяется на многослойные сильфоны из титанового сплава ВТ1-0, предназначенные для работы в качестве разделителей сред, элементов уплотнения, упругих элементов, а также элементов силового узла (привода) в средах, не вызывающих коррозии материала, при температуре от минус 50 °С до плюс 200 °С.

2 Нормативные ссылки, термины, определения, обозначения и сокращения

2.1 В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.124-85 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166-89 Штангенциркули

ГОСТ 515-77 Бумага упаковочная битумированная и дегтевая.

Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1908-88 Бумага конденсатная, Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 10733-98 Часы наручные и карманные механические. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19807-91 Титан и сплавы титановые деформируемые. Марки

ГОСТ 21557-83 Втулки и кольца соединительные для металлических сильфонов. Технические условия

ГОСТ 22178-76 Листы из титана и титановых сплавов, Технические условия

ГОСТ 22743-85 Сильфоны. Термины, определения и буквенные обозначения

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Общие положения, ряды допусков и основных отклонений

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 28498-90 Термометры жидкостные стеклянные, Общие технические требования. Методы испытаний

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СТ ЦКБА 039-2010 Арматура трубопроводная. Периодические испытания сильфонов. Общие требования

СТ ЦКБА 041-2008 Арматура трубопроводная. Входной контроль материалов, полуфабрикатов, комплектующих изделий

2.2 В настоящем стандарте использованы термины, определения и буквенные обозначения сильфона - по ГОСТ 22743.

2.3 В настоящем стандарте использованы следующие сокращения и обозначения:

НД - нормативная документация;

КД - конструкторская документация;

ТД - технологическая документация;

ОТК - отдел технического контроля или другое подразделение изготовителя, осуществляющее контроль качества и приемку продукции;

ПСИ - приемо-сдаточные испытания;

ПИ - периодические испытания;

ПМ - программа и методика испытаний;

Тр.н. - назначенный ресурс;

Ph - давление гидроиспытаний.

3 Конструкция. Основные размеры и параметры

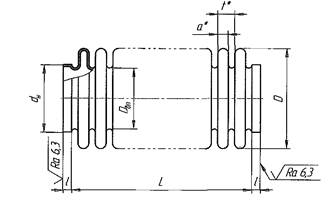

3.1 Конструкция сильфона приведена на рисунке 1.

*Размеры для справок.

Рисунок 1 - Многослойный сильфон из сплава ВТ1-0

3.2 Основные размеры должны соответствовать значениям, указанным в таблице 1. Ряды и поля допусков - по ГОСТ 25346 и ГОСТ 25347.

Таблица 1 - Основные размеры сильфонов

Размеры в миллиметрах

|

D h17 |

Число гофров п |

Число слоев z |

L

|

Dвп |

t |

а |

1

|

Труба-заготовка |

|

|

dн |

Толщина слоя s0 |

||||||||

|

27 |

12 |

5 |

48** |

|

3,9 |

3,1 |

|

|

|

|

16 |

63** |

|

|

|

|||||

|

|

8 |

2 |

33 |

|

4,0 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|||

|

|

4 |

|

|

|

|

|

|||

|

|

6 |

35 |

|

4,2 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|||

|

|

|

2 |

41 |

|

4,0 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

||

|

|

10 |

4 |

|

|

|

|

|

||

|

|

|

6 |

43 |

|

4,2 |

|

|

|

|

|

28 |

|

7 |

|

18,5 |

|

|

|

||

|

12 |

2 |

50 |

4,0 |

|

|

|

|

||

|

|

3 |

|

|

|

|

|

|||

|

|

4 |

|

3,2 |

|

|

|

|||

|

|

6 |

52 |

|

4,2 |

|

|

|

||

|

|

7 |

|

|

|

|

|

|||

|

|

16 |

2 |

66 |

|

4,0 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|||

|

|

4 |

|

|

|

|

|

|||

|

|

6 |

69 |

|

4,2 |

|

|

|

|

|

|

|

7 |

|

|

|

6 |

|

|

||

|

|

18 |

6 |

89** |

|

4,8 |

3,4 |

|

|

|

|

|

2 |

45 |

|

5,5 |

4,5 |

|

|

|

|

|

|

34** |

|

4,1 |

3,1 |

|

|

|

||

|

|

3 |

45 |

|

5,5 |

4,5 |

|

|

|

|

|

|

4 |

|

|

|

|

||||

|

|

8 |

34** |

|

4,1 |

3,1 |

|

|

|

|

|

|

6 |

49 |

|

6,0 |

4,7 |

|

|

|

|

|

38 |

8 |

|

|

|

|

|

|

||

|

10 |

2 |

56 |

26,0 |

5,5 |

4,5 |

|

|

|

|

|

|

42** |

|

4,1 |

3,1 |

|

||||

|

|

3 |

56 |

|

5,5 |

4,5 |

|

|

|

|

|

|

4 |

|

|

|

|

||||

|

|

42** |

|

4,1 |

3,1 |

|

|

|

||

|

|

6 |

62 |

|

6,0 |

4,7 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

||

|

|

|

2 |

67 |

|

5,5 |

4,5 |

|

|

|

|

|

|

|

50** |

|

4,1 |

3,1 |

|

|

|

|

|

12 |

3 |

66 |

|

5,5 |

4,5 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

50** |

|

4,1 |

3,1 |

|

|

|

|

|

|

6 |

74 |

|

6,0 |

4,7 |

|

|

|

Продолжение таблицы 1

Размеры в миллиметрах

|

D h17 |

Число гофров п |

Число слоев z |

L

|

Dвп |

t |

а |

1

|

Труба-заготовка |

|

|

dн |

Толщина слоя s0 |

||||||||

|

|

12 |

6 |

74 |

|

6,0 |

4,7 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

14 |

4 |

66 |

|

4,6 |

3,6 |

|

|

|

|

|

15 |

6 |

92 |

|

6,0 |

4,5 |

|

|

|

|

|

2 |

89 |

|

5,5 |

4,5 |

|

|

|

|

|

|

67** |

|

4,1 |

3,1 |

|

|

|

||

|

38 |

16 |

3 |

89 |

26,0 |

5,5 |

4,5 |

|

|

|

|

|

4 |

89 |

|

|

|

|

|

|

|

|

|

|

67** |

|

4,1 |

3,1 |

|

|

|

|

|

|

6 |

98 |

|

|

4,7 |

|

|

|

|

|

|

18 |

110** |

|

6,0 |

4,5 |

|

|

|

|

|

|

16 |

8 |

98 |

|

|

4,7 |

|

|

|

|

|

18 |

117** |

|

6,4 |

4,9 |

|

|

|

|

|

|

8 |

2 |

41** |

|

5,0 |

3,9 |

|

|

|

|

|

2 |

43 |

|

5,2 |

3,6 |

|

|

|

|

|

|

3 |

|

|

|

|

||||

|

|

4 |

41** |

|

5,2 |

3,9 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

43 |

|

5,2 |

3,6 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

8 |

55 |

|

6,8 |

5,5 |

|

|

|

|

|

|

10 |

2 |

51** |

|

5,0 |

3,9 |

|

|

|

|

|

2 |

52 |

|

|

3,6 |

|

|

|

|

|

|

3 |

|

|

6 |

|

|

|||

|

|

4 |

54** |

|

5,2 |

3,9 |

|

|

|

|

|

|

4 |

52 |

|

|

|

|

|

|

|

|

|

5 |

|

|

3,6 |

|

|

|

||

|

48 |

6 |

36,0 |

|

|

|

|

|

||

|

8 |

69 |

6,8 |

5,5 |

|

|

||||

|

|

12 |

2 |

61** |

|

5,0 |

3,9 |

|

|

|

|

|

2 |

64 |

|

|

3,6 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|||

|

|

4 |

64** |

|

5,2 |

3,9 |

|

|

|

|

|

|

4 |

64 |

|

|

|

|

|

|

|

|

|

5 |

|

|

3,6 |

|

|

|

||

|

|

6 |

|

|

|

|

|

|

||

|

|

8 |

83 |

|

6,8 |

5,5 |

|

|

|

|

|

|

14 |

8 |

96** |

|

|

|

|

|

|

|

|

15 |

5 |

80** |

|

5,2 |

3,5 |

|

|

|

|

|

2 |

81** |

|

5,0 |

3,9 |

|

|

|

|

|

|

16 |

2 |

83 |

|

5,2 |

3,6 |

|

|

|

|

|

3 |

|

|

|

|

||||

|

|

4 |

85** |

|

5,2 |

3,9 |

|

|

|

|

|

|

4 |

83 |

|

5,2 |

3,6 |

|

|

|

|

Продолжение таблицы 1

Размеры в миллиметрах

|

D h17 |

Число гофров п |

Число слоев z |

L

|

Dвп |

t |

а |

1

|

Труба-заготовка |

|

|

dн |

Толщина слоя s0 |

||||||||

|

48 |

16 |

5 |

83 |

|

5,2 |

3,6 |

|

|

|

|

6 |

36,0 |

|

|

||||||

|

|

8 |

110 |

6,8 |

5,5 |

|

|

|||

|

52 |

14 |

2 |

65** |

37,0 |

4,6 |

3,5 |

6 |

|

|

|

10 |

3 |

80** |

|

7,8 |

6,0 |

|

|

||

|

8 |

82** |

45,0 |

8,0 |

6,2 |

|

|

|||

|

63 |

14 |

3 |

112** |

7,8 |

6,0 |

|

|||

|

|

14 |

6 |

112** |

|

7,8 |

6,0 |

|

|

|

|

15 |

2 |

78** |

|

5,2 |

3,9 |

|

|

||

|

|

|

2 |

64 |

|

7,8 |

6,0 |

|

|

|

|

|

8 |

3 |

|

|

|||||

|

4 |

|

|

|

||||||

|

|

|

6 |

|

|

|

||||

|

|

|

8 |

76 |

9,2 |

7,0 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|||

|

|

10 |

3 |

80 |

7,8 |

6,0 |

|

|

|

|

|

|

4 |

|

|

|

|||||

|

|

|

6 |

|

|

|

||||

|

65 |

|

8 |

95 |

46,0 |

9,2 |

7,0 |

6 |

|

|

|

|

2 |

96 |

|

|

|

|

|

||

|

|

12 |

3 |

7,8 |

6,0 |

|

|

|

||

|

|

4 |

|

|

|

|||||

|

|

|

6 |

|

|

|

||||

|

|

16 |

8 |

112 |

9,2 |

7,0 |

|

|

||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

127 |

7,8 |

6,0 |

|

|

|

||

|

|

4 |

|

|

|

|||||

|

|

6 |

|

|

|

|||||

|

|

8 |

150 |

9,2 |

7,0 |

|

|

|

||

|

92 |

12 |

6 |

101** |

8,2 |

6,0 |

|

|

|

|

|

16 |

3 |

128** |

7,9 |

6,1 |

|

|

|

||

|

16 |

6 |

134** |

8,2 |

6,0 |

|

|

|

||

|

18 |

3 |

144** |

7,9 |

6,1 |

|

|

|

||

|

6 |

150** |

8,2 |

6,0 |

|

|

|

|||

|

8 |

3 |

76 |

|

|

|

|

|

||

|

4 |

73,0 |

8 |

|

|

|||||

|

6 |

|||||||||

|

95 |

10 |

3 |

94 |

9,2 |

7,2 |

|

|

|

|

|

4 |

|

|

|

||||||

|

|

6 |

|

|

|

|||||

|

|

12 |

3 |

112 |

|

|||||

|

|

4 |

|

|

|

|||||

|

6 |

|

|

|

||||||

Продолжение таблицы 1

Размеры в миллиметрах

|

D h17 |

Число гофров п |

Число слоев z |

L

|

Dвп |

t |

а |

1

|

Труба-заготовка |

|

|

dн |

Толщина слоя s0 |

||||||||

|

95 |

3 |

149 |

73,0 |

9,2 |

7,2 |

8 |

|

|

|

|

16 |

4 |

||||||||

|

|

6 |

|

|

||||||

|

|

2 |

108 |

|

|

|

10 |

|

|

|

|

|

8 |

4 |

|

|

|

|

|

||

|

|

6 |

|

|

|

|

|

|||

|

|

2 |

134 |

|

|

|

|

|

||

|

125 |

10 |

4 |

92,0 |

12,9 |

8,3 |

|

|||

|

|

6 |

|

|

|

|

|

|||

|

|

2 |

160 |

|

|

|

|

|

||

|

|

12 |

4 |

|

|

|

|

|

||

|

|

|

6 |

|

|

|

|

|

||

|

Примечания 1. Для сильфонов, отмеченных знаком «*» указан внутренний диаметр бортика. 2. Сильфоны, отмеченные знаком «**» в новых разработках применять только по согласованию сразработчиком настоящего стандарта. |

|||||||||

3.3 По согласованию с предприятием-изготовителем допускается изготовление сильфонов с измененным количеством гофров, не превышающим наибольшее значение для данного типоразмера сильфона, указанное в таблице 1.

3.4 Основные параметры сильфонов должны соответствовать значениям, указанным в таблице 2.

3.5 Пример условного обозначения сильфона наружным диаметром D = 28 мм, числом гофров n = 10, толщиной слоя s0 = 0,16 мм, числом слоев z = 6:

Сильфон 28 - 10 - 0,16×6 СТ ЦКБА 083-2010

В условное обозначение сильфонов с концевыми деталями добавляют тип концевых деталей (втулки, кольца) - по ГОСТ 21557.

Пример условного обозначения сильфона 48 - 10 - 0,20×6 с соединительными наружными втулками и внутренними кольцами типа 1 по ГОСТ 21557 с двух сторон:

Сильфон 48 - 10 - 0,20×6 - 1,1 СТ ЦКБА 083-2010

3.6 Расчетные значения эффективной площади и массы сильфонов приведены в приложении А.

3.7 Зависимость средней наработки (ресурса) сильфона от рабочего хода приведена в приложении Б.

3.8 Зависимость рабочего давления сильфона от температуры приведена в приложении В.

Таблица 2 - Основные параметры сильфонов

|

D, мм |

Число гофров n |

Толщина слоя s0, мм |

Число слоев z |

L, мм |

Жесткость СQ, кН/м (кгс/мм) ±30 % |

Параметры при температуре до 100 °С включ. |

||

|

Давление наружное МПа (кгс/см2) |

Рабочий ход (сжатие) λ, мм |

|||||||

|

Рабочее Рp |

Пробное Рпр (Ph) |

|||||||

|

27 |

12** |

0,20 |

5 |

48 |

120(12,0) |

10,0(100) |

15,0(150) |

6,5 |

|

5* |

1,5(15) |

12,5(125) |

5,5 |

|||||

|

16 |

63 |

90(9,0) |

10,0(100) |

15,0(150) |

8,6 |

|||

|

|

|

|

2 |

33 |

38(3,8) |

2,5(25) |

3,8(38) |

5,0 |

|

|

8 |

|

3 |

58(5,8) |

4,0(40) |

6,0(60) |

||

|

|

|

4 |

77(7,7) |

6,3(63) |

10,0(100) |

|||

|

|

|

|

6 |

35 |

115(11,5) |

10,0(100) |

15,0(150) |

4,0 |

|

|

|

|

7 |

134(13,4) |

25,0(250) |

35,0(350) |

2,0 |

|

|

|

|

|

2 |

41 |

26(2,6) |

2,5(250) |

3,8(380) |

6,0 |

|

|

10 |

|

3 |

47(4,7) |

4,0(40) |

6,0(60) |

||

|

|

|

4 |

61(6,1) |

6,3(63) |

10,0(100) |

|||

|

|

|

|

6 |

43 |

92(9,2) |

10,0(100) |

15,0(150) |

5,0 |

|

28 |

|

0,16 |

7 |

107(10,7) |

25,0(250) |

35,0(350) |

2,5 |

|

|

|

|

2 |

50 |

25,0(2,5) |

2,5(25) |

3,8(38) |

7,5 |

|

|

|

12 |

|

3 |

40(4,0) |

4,0(40) |

6,0(60) |

||

|

|

|

4 |

51(5,1) |

6,3(63) |

10,0(100) |

|||

|

|

|

|

6 |

52 |

76(7,6) |

10,0(100) |

15,0(150) |

6,0 |

|

|

|

|

7 |

88(8,8) |

25,0(250) |

35,0(350) |

3,0 |

|

|

|

|

|

2 |

66 |

19(1,9) |

2,5(25) |

3,8(38) |

10,0 |

|

|

16 |

|

3 |

29(2,9) |

4,0(40) |

6,0(60) |

||

|

|

|

4 |

39(3,9) |

6,3(63) |

10,0(100) |

|||

|

|

|

|

6 |

69 |

57(5,7) |

10,0(100) |

15,0(150) |

8,0 |

|

|

|

|

7 |

66(6,6) |

25,0(250) |

35,0(350) |

4,0 |

|

|

|

18 |

|

6 |

|

110(11,0) |

|||

|

|

|

|

2 |

45 |

59(5,9) |

2,5(25) |

3,8(38) |

|

|

|

|

|

34 |

35(3,5) |

1,6(16) |

2,4(24) |

||

|

|

8 |

|

3 |

45 |

88(8,8) |

4,0(40) |

6,0(60) |

6,0 |

|

|

|

4 |

118(11,8) |

6,3(63) |

10,0(100) |

|||

|

|

|

|

34 |

70(7,0) |

4,0(40) |

6,0(60) |

||

|

|

|

|

6 |

49 |

177(17,7) |

10,0(100) |

15,0(150) |

|

|

|

|

|

8 |

236(23,6) |

25,0(25) |

35,0(35) |

3,0 |

|

|

|

|

|

2 |

56 |

46(4,6) |

2,5(25) |

3,8(38) |

|

|

38 |

|

0,20 |

42 |

30(3,0) |

1,6(16) |

2,4(24) |

||

|

10 |

|

3 |

56 |

88(8,8) |

4,0(40) |

6,0(60) |

7,5 |

|

|

|

|

|

4 |

118(11,8) |

6,3(63) |

10,0(100) |

||

|

|

|

|

42 |

60(6,0) |

4,0(40) |

6,0(60) |

||

|

|

10** |

|

6* |

62 |

141(14,1) |

10,0(100) |

15,0(150) |

|

|

|

10 |

|

8 |

184(1,84) |

25,0(250) |

35,0(350) |

3,8 |

|

|

|

|

|

2 |

67 |

39(3,9) |

2,5(25) |

3,8(38) |

|

|

|

12 |

|

50 |

25(2,5) |

1,6(16) |

2,4(24) |

9,0 |

|

|

|

|

3 |

67 |

58(5,8) |

4,0(40) |

6,0(60) |

||

|

|

|

|

4 |

78(7,8) |

6,3(63) |

10,0(100) |

||

|

|

|

|

50 |

50(5,0) |

4,0(40) |

6,0(60) |

||

Продолжение таблицы 2

|

D, мм |

Число гофров n |

Толщина слоя s0, мм |

Число слоев z |

L, мм |

Жесткость СQ, кН/м (кгс/мм) ±30 % |

Параметры при температуре до 100 °С включ. |

||

|

Давление наружное МПа (кгс/см2) |

Рабочий ход (сжатие) λ, мм |

|||||||

|

Рабочее Рp |

Пробное Рпр (Ph) |

|||||||

|

|

12 |

|

6 |

74 |

119(11,9) |

10,0(100) |

15,0(150) |

9,5 |

|

|

|

|

8 |

74 |

158(15,8) |

25,0(250) |

35,0(350) |

4,5 |

|

|

14 |

|

4 |

66 |

40(4,0) |

7,0(70) |

11,0(110) |

10,0 |

|

|

15** |

|

6 |

92 |

70(7,0) |

10,0(100) |

15,0(150) |

|

|

|

|

|

2 |

89 |

30(3,0) |

2,5(25) |

3,8(38) |

|

|

38 |

|

0,20 |

2 |

67 |

15(1,5) |

1,6(16) |

2,4(24) |

12,0 |

|

|

16 |

|

3 |

89 |

43(4,3) |

4,0(40) |

6,0(60) |

|

|

|

|

|

4 |

89 |

59(5,9) |

6,3(63) |

10,0(100) |

|

|

|

|

|

4 |

67 |

40(4,0) |

4,0(40) |

6,0(60) |

|

|

|

|

|

6 |

98 |

88(8,8) |

10,0(100) |

15,0(150) |

|

|

|

|

|

8 |

98 |

117(11,7) |

25,0(250) |

35,0(350) |

6,0 |

|

|

18 |

|

6 |

110 |

55(5,5) |

10,0(100) |

15,0(150) |

14,5 |

|

|

|

|

8 |

117 |

90(9,0) |

25,0(250) |

35,0(350) |

8,0 |

|

|

|

|

2 |

43(4,3) |

1,6(16) |

2,4(24) |

6,5 |

|

|

|

|

|

3 |

43 |

64(6,4) |

2,5(25) |

3,8(38) |

|

|

|

8 |

|

4 |

85(8,5) |

4,0(40) |

6,0(60) |

||

|

|

|

|

5 |

107(10,7) |

6,3(63) |

10,0(100) |

6,0 |

|

|

|

|

|

6 |

128(12,8) |

8,0(80) |

12,0(120) |

||

|

|

|

|

8 |

55 |

259(25,9) |

10,0(100) |

15,0(150) |

|

|

|

|

|

2 |

34(3,4) |

1,6(16) |

2,4(24) |

8,0 |

|

|

|

|

|

3 |

52 |

52(5,2) |

2,5(25) |

3,8(38) |

|

|

|

10 |

|

4 |

68(6,8) |

4,0(40) |

6,0(60) |

||

|

|

|

|

5 |

86(8,6) |

6,3(63) |

10,0(100) |

6,5 |

|

|

|

|

|

6 |

77(7,7) |

8,0(80) |

12,0(120) |

||

|

|

|

|

8 |

69 |

190(19,0) |

10,0(100) |

15,0(150) |

|

|

48 |

|

0,20 |

2 |

29(2,9) |

1,6(16) |

2,4(24) |

10,0 |

|

|

|

|

|

3 |

64 |

42(4,2) |

2,5(25) |

3,8(38) |

|

|

|

12 |

|

4 |

57(5,7) |

4,0(40) |

6,0(60) |

7,8 |

|

|

|

|

|

5 |

71(7,1) |

7,0(70) |

11,0(110) |

10,0 |

|

|

|

|

|

6 |

84(8,4) |

8,0(80) |

12,0(120) |

7,8 |

|

|

|

|

|

8 |

83 |

159(15,9) |

10,0(100) |

15,0(150) |

|

|

|

14** |

|

8 |

96 |

120(12,0) |

10,0(100) |

15,0(150) |

12,0 |

|

|

15 |

|

5 |

80 |

60(6,0) |

7,0(70) |

11,0(110) |

13,0 |

|

|

|

|

2 |

83 |

20(2,0) |

1,6(16) |

2,4(24) |

|

|

|

|

|

3 |

85 |

31(3,1) |

2,5(25) |

3,8(38) |

|

|

|

16 |

|

4 |

42(4,2) |

4,0(40) |

6,0(60) |

||

|

|

|

|

5 |

53,0(5,3) |

6,3(63) |

10,0(100) |

10,4 |

|

|

|

|

|

6 |

85 |

64,0(6,4) |

8,0(80) |

12,0(120) |

|

|

|

|

|

8 |

110 |

118(11,8) |

10,0(100) |

15,0(150) |

|

|

52 |

14 |

0,16 |

2* |

65 |

8(0,8) |

1,2(12) |

1,8(18) |

16,0 |

|

63 |

10 |

0,20 |

3 |

80 |

22(2,2) |

2,0(20) |

3,0(30) |

12,0 |

|

63 |

10** |

0,20 |

8* |

82 |

90(9) |

7,0(70) |

11,0(110) |

13,0 |

Продолжение таблицы 2

|

D, мм |

Число гофров n |

Толщина слоя s0, мм |

Число слоев z |

L, мм |

Жесткость СQ, кН/м (кгс/мм) ±30 % |

Параметры при температуре до 100 °С включ. |

||

|

Давление наружное МПа (кгс/см2) |

Рабочий ход (сжатие) λ, мм |

|||||||

|

Рабочее Рp |

Пробное Рпр (Ph) |

|||||||

|

63 |

10** |

0,20 |

8 |

82 |

90(9) |

1,5(15) |

8,8(88) |

13,0 |

|

|

14 |

3 |

112 |

20(2,0) |

2,0(20) |

3,0(30) |

16,0 |

|

|

|

6 |

40(4,0) |

4,5(45) |

6,0(60) |

||||

|

|

15 |

0,16 |

2* |

78 |

7(0,7) |

0,8(8) |

1,2(12) |

|

|

|

|

|

2 |

18(1,8) |

1,0(10) |

1,5(15) |

11,0 |

|

|

|

8 |

|

3 |

64 |

27(2,7) |

1,6(16) |

2,4(24) |

|

|

|

|

|

4 |

34(3,4) |

2,5(25) |

3,8(38) |

10,0 |

|

|

|

|

|

6 |

54(5,4) |

4,0(40) |

6,0(60) |

||

|

|

|

|

8 |

76 |

72(7,2) |

6,3(63) |

10,0(100) |

|

|

|

|

|

2 |

14(1,4) |

1,0(10) |

1,5(15) |

13,5 |

|

|

|

10 |

|

3 |

80 |

20(2,0) |

1,6(16) |

2,4(24) |

|

|

|

|

|

4 |

28(2,8) |

3,8(38) |

3,8(38) |

12,5 |

|

|

|

|

|

6 |

42(4,2) |

4,0(40) |

6,0(60) |

||

|

65 |

|

0,25 |

8 |

95 |

55(5,5) |

6,3(63) |

10,0(100) |

|

|

|

|

|

2 |

12(1,2) |

1,0(10) |

1,5(15) |

16,5 |

|

|

|

12 |

|

3 |

96 |

17(1,7) |

1,6(16) |

2,4(24) |

|

|

|

|

4 |

23(2,3) |

2,5(25) |

3,8(38) |

15,0 |

||

|

|

|

|

6 |

35(3,5) |

4,0(40) |

6,0(60) |

||

|

|

|

|

8 |

112 |

46(4,6) |

6,3(63) |

10,0(100) |

|

|

|

|

|

2 |

8(0,8) |

1,0(10) |

1,5(15) |

22,0 |

|

|

|

16 |

|

3 |

127 |

13(1,3) |

1,6(16) |

2,4(24) |

|

|

|

|

4 |

18(1,8) |

2,5(25) |

3,8(38) |

20,0 |

||

|

|

|

|

6 |

26(2,6) |

4,0(40) |

6,0(60) |

||

|

|

|

|

8 |

150 |

35(3,5) |

6,3(63) |

10,0(100) |

|

|

|

12 |

|

6 |

101 |

80(8,0) |

5,0(50) |

7,5(75) |

19,0 |

|

92 |

16 |

0,24 |

3 |

128 |

45(4,5) |

2,5(25) |

3,8(38) |

26,0 |

|

|

16** |

|

6 |

134 |

60(6,0) |

5,0(50) |

7,5(75) |

25,0 |

|

|

18 |

|

3 |

144 |

40(4,0) |

2,5(25) |

3,8(38) |

30,0 |

|

|

|

|

6 |

150 |

53(5,3) |

5,0(50) |

7,5(75) |

28,0 |

|

|

8 |

|

3 |

76 |

60(6,0) |

1,6(16) |

2,4(24) |

13,0 |

|

|

|

|

4 |

76 |

80(8,0) |

2,5(25) |

3,8(38) |

12,5 |

|

|

|

|

6 |

76 |

121(12,1) |

4,0(40) |

6,0(60) |

|

|

|

10 |

0,25 |

3 |

94 |

49(4,9) |

1,6(16) |

2,4(24) |

16,2 |

|

|

4 |

94 |

65(6,5) |

2,5(25) |

3,8(38) |

15,6 |

||

|

95 |

|

|

6 |

94 |

96(9,6) |

4,0(40) |

6,0(60) |

|

|

|

12 |

|

3 |

112 |

40(4,0) |

1,6(16) |

2,4(24) |

19,5 |

|

|

|

4 |

112 |

53(5,3) |

2,5(25) |

3,8(38) |

18,8 |

|

|

|

|

|

6 |

112 |

81(8,1) |

4,0(40) |

6,0(60) |

|

|

|

16 |

|

3 |

149 |

30(3,0) |

1,6(16) |

2,4(24) |

26,0 |

|

|

|

4 |

40(4,0) |

2,5(25) |

3,8(38) |

25,0 |

||

|

|

|

|

6 |

61(6,1) |

4,0(40) |

6,0(60) |

||

|

125 |

8 |

0,30 |

2 |

106 |

24(2,4) |

1,0(10) |

1,5(15) |

32,0 |

|

|

|

|

4 |

48(4,8) |

1,6(16) |

2,4(24) |

||

Окончание таблицы 2

|

D мм

|

Число гофров n |

Толщина слоя s0, мм |

Число слоев z |

L, мм |

Жесткость СQ, кН/м (кгс/мм) ±30 % |

Параметры при температуре до 100 °С включ. |

||

|

Давление наружное МПа (кгс/см2) |

Рабочий ход (сжатие) λ, мм |

|||||||

|

Рабочее Рp |

Пробное Рпр (Ph) |

|||||||

|

8 |

6 |

106 |

71(7,1) |

2,5(25) |

3,8(38) |

32,0 |

||

|

|

|

|

2 |

135 |

20(2,0) |

1,0(10) |

1,5(15) |

40,0 |

|

125 |

0,30 |

4 |

40(4,0) |

1,6(16) |

2,4(24) |

|||

|

10 |

6 |

34(3,4) |

2,5(25) |

3,8(38) |

||||

|

|

12 |

|

2 |

153 |

17(1,7) |

1,0(10) |

1,5(15) |

48,0 |

|

|

|

4 |

33(3,3) |

1,6(16) |

2,4(24) |

|||

|

|

|

|

6 |

49(4,9) |

2,5(25) |

3,8(38) |

||

|

Примечания 1. Допускается применять сильфоны на внутреннее давление: Рвн = Рр при L ≤ D); Рвн = 0,3 Рр при L > D. 2. Сильфоны, отмеченные знаком «*», при наличии требования в КД, для повышения коррозионной стойкости подвергаются термообработке по технической документации, действующей на предприятий - изготовителе. Сильфоны, отмеченные знаком «**» применяются на внутреннее давление Pвн= 1 МПа (10 кгс/см2). |

||||||||

4Техническиетребования

4.1Основныепоказателиихарактеристики

4.1.1 Сильфоны должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации.

4.1.2 Качество поверхности сильфона должно соответствовать контрольным образцам - по ГОСТ 15.309. Утверждение контрольных образцов осуществляется в порядке, принятом у изготовителя. Рекомендуемый перечень контрольных образцов приведен в приложении Г.

4.1.3.Жесткость сильфона должна соответствовать значениям, приведенным в таблице 2.

4.1.4 Сильфон должен быть прочным и герметичным.

Наружный слой сильфона должен быть герметичным (сплошным).

4.1.5 Сильфон должен выдерживать опрессовки пробным давлением, равным давлению гидроиспытаний (Рh) , в течение назначенного ресурса (Тр.н) (срока службы).

Число опрессовок - в соответствии с требованиями КД, но не менее 20 циклов.

4.1.6 Значения толщины слоя трубы-заготовки должны соответствовать значениям, указанным в таблице 1.

Разностенность труб-заготовок не должна превышать значений поля допуска на толщину слоя, указанного в таблице 1.

4.2 Требования надежности

4.2.1 Назначенный срок службы сильфонов - 10 лет.

4.2.2 Назначенный ресурс сильфонов на параметрах, указанных в таблице 2, при температуре до 100 °С включительно - 3000 циклов, при температуре от 100 °С до 200 °С включительно - 1000 циклов.

4.2.3 Вероятность безотказной работы в течение назначенного ресурса (срока службы) сильфонов на параметрах, указанных в таблице 2, должна быть не менее 0,95.

Отказ - нарушение герметичности сильфона по отношению к внешней среде - критический.

Критерий предельного состояния по отношению к критическому отказу - разрушение отдельных сдоев сильфона.

4.2.4 Средний срок сохраняемости сильфонов при хранении их в условиях, установленных настоящим стандартом должен быть не менее 10 лет.

4.3 Требования к материалам

4.3.1 Сильфоны должны изготавливаться из титанового сплава ВТ1-0 - по ГОСТ 19807.

4.3.2 Трубы-заготовки бесшовные или сварные для сильфонов должны изготавливаться из листа - по ГОСТ 22178.

4.3.3 Содержание водорода в готовых трубах-заготовках должно быть не более 0,007 %.

Контроль содержания водорода должен проводиться по технической документации предприятия-изготовителя.

Трубы-заготовки, материал которых содержит водорода более 0,007 %, должны подвергаться вакуумному отжигу по технологии предприятия-изготовителя.

4.3.4 Качество и свойства материала труб-заготовок должны удовлетворять требованиям соответствующих стандартов и должны быть подтверждены сертификатами предприятий-поставщиков.

4.3.5 Предприятие-изготовитель сильфонов должно осуществлять входной контроль качества труб-заготовок - по ГОСТ 24297 и СТ ЦКБА 041 на соответствие требованиям стандартов по технологической документации.

4.4 Комплектность

В комплект поставки сильфона должны входить:

- сильфон;

- паспорт - (приложение Д);

- упаковочный лист (приложение Е);

- копия сертификата на материал.

4.5 Маркировка

4.5.1 Маркировка наносится вручную на бирку, изготовленную из плотной бумаги. Бирка оформляется на партию сильфонов. Форма бирки приведена в приложении Ж.

4.5.2 Состав маркировки на бирке:

- изготовитель;

- обозначение сильфона;

- номер заводской партии

- марка материала;

- количество сильфонов в партии;

- штамп ОТК.

4.6 Упаковка

4.6.1 Каждый сильфон должен быть завернут в конденсатную бумагу - по ГОСТ 1908 или оберточную бумагу - по ГОСТ 8273.

4.6.2 Сильфоны должны быть уложены рядами в деревянные ящики, изготовленные - по ГОСТ 5959, ГОСТ 2991. Ящики должны быть выстланы внутри бумагой упаковочной - по ГОСТ 515. Между рядами должен быть проложен слой мягкой оберточной бумаги - по ГОСТ 8273.

Вариант внутренней упаковки ВУ-1, вариант временной противокоррозионной защиты ВЗ-0-по ГОСТ 9.014.

Укладка сильфонов должна быть плотной, исключающей возможность перемещения при погрузочно-разгрузочных работах и транспортировании.

Допускается упаковывать в один ящик сильфоны различных типоразмеров с их обязательным разделением.

4.6.3 При условии обеспечения сохранности сильфонов при погрузочно-разгрузочных работах, транспортировании и хранении допускаются другие виды и способы упаковки, выполняемые по КД.

4.6.4 Транспортная маркировка - по ГОСТ 14192 и КД на упаковку,

На ящике должны быть нанесены основные и дополнительные надписи, предупредительные знаки: «Хрупкое. Осторожно», «Беречь от влаги», «Открывать здесь». Масса ящика с сильфонами не должна превышать 50 кг.

4.6.5 В каждый ящик должен быть вложен упаковочный лист. К каждой партии сильфонов должен быть приложен паспорт, удостоверяющий соответствие сильфонов требованиям настоящего стандарта.

5 Требования безопасности

5.1 Требования безопасности при эксплуатации сильфона

5.1.1 Сильфон должен применяться в строгом соответствии с его назначением в части рабочих параметров, сред, условий эксплуатации, показателей надежности.

5.1.2 Выбор сильфона должен производиться, исходя из стойкости материала в применяемых средах с учетом вида коррозии в соответствии с требованиями ГОСТ 9.908.

5.1.3 Сильфон должен обеспечивать герметичность относительно внешней среды.

5.1.4 При эксплуатации сильфона в составе изделия должен вестись учет наработки в циклах (цикл - сжатие сильфона на величину рабочего хода от длины L, указанной в таблице 2 и возврат его в исходное положение), обеспечивающий контроль достижения назначенных показателей.

Эксплуатация изделия должна быть прекращена при достижении назначенных показателей или наступления предельного состояния сильфона.

5.1.5 Для обеспечения безопасной работы ЗАПРЕЩАЕТСЯ:

- эксплуатировать сильфон с поврежденной поверхностью;

- применять сильфон без паспорта на данную партию;

- применять сильфон на параметрах, превышающих значения параметров, указанных в таблице 2.

5.1.6 В случае необходимости эксплуатации сильфона на параметрах, расширяющих область его применения, а также при необходимости доработки сильфона для установки в разрабатываемом изделии, применение возможно по разрешению разработчика настоящего стандарта. Порядок оформления разрешения - по ГОСТ 2.124.

5.2 Требования безопасности при проведении испытаний сильфонов

5.2.1 К проведению испытаний допускается персонал, имеющий соответствующую квалификацию и прошедший специальное (теоретическое, производственное) обучение по технике безопасности.

5.2.2 Лица, занятые в испытаниях, должны быть проинструктированы согласно инструкции по безопасности, действующей на предприятии-изготовителе, программе и методике проведения испытаний сильфонов и ГОСТ 12.2.063.

5.2.3 Персонал, проводящий испытания, должен:

- знать устройство испытательных стендов (далее - стендов);

- знать технологический процесс испытаний;

- пройти инструктаж по технике безопасности.

5.2.4 В испытаниях должны принимать участие не менее двух человек. Во время испытаний не допускается на испытательном участке находиться одному испытателю.

5.2.5 Требования безопасности к стендам, испытательному оборудованию, измерительным средствам и приборам - по ГОСТ 12.2.003.

5.2.6 Испытания следует проводить с соблюдением правил, изложенных в утвержденной инструкции по технике безопасности при работе на стендах.

6 Правила приемки

6.1 Общие положения

6.1.1 Изготовленные сильфоны до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте.

6.1.2 Для контроля качества и приемки сильфонов устанавливают следующие основные категории испытаний:

- приемо-сдаточные;

- периодические.

6.1.3 Порядок проведения испытаний - по ГОСТ 15.309.

6.1.4 Сильфоны для приемки предъявляют партиями.

Партия должна состоять из сильфонов одного типоразмера, изготовленных по одному технологическому процессу из одной партии многослойных труб-заготовок, запущенных в производство одновременно и одновременно предъявляемых на испытание (приемку).

6.1.5 Объем проверяемых параметров и число сильфонов, подлежащих контролю - по таблице 3.

6.1.6 Последовательность проверки параметров устанавливают в соответствии с программами и методиками испытаний, разработанными предприятием-изготовителем.

|

Проверяемый параметр |

Номера пунктов СТ ЦКБА 083-2010 |

Число сильфонов, подлежащих контролю при испытаниях |

||

|

технических требований |

методов контроля |

приемосдаточных |

периодических |

|

|

Качество поверхности |

4.1.2 |

7.1 |

Не менее 20 % от партии |

Не менее 8 штук |

|

Основные размеры |

3.2 |

7.2 |

||

|

Жесткость |

4.1.3 |

7.3 |

||

|

Прочность |

4.1.4 |

7.4 |

3 %, от партии, но не менее 2 и не более 5 шт. |

|

|

Герметичность наружного слоя |

4.1.4 |

7.5 |

||

|

Герметичность |

4.1.4 |

7.7 |

||

|

Опрессовки |

4.1.5 |

7.8 |

||

|

Назначенный ресурс |

4.2.2 |

7.9 |

- |

|

|

Вероятность безотказной работы |

4.2.3 |

7.10 |

- |

Не менее 8 штук |

|

Примечание - Контроль по параметрам «прочность», «герметичность», «герметичность наружного слоя», «опрессовки», «назначенный ресурс» - проводятся на одной выборке после приварки к сильфонам (с двух сторон) комплекта соединительных деталей по ГОСТ 21557, после проведения этих испытаний сильфоны подлежат списанию. |

||||

6.2 Приемо-сдаточные испытания (ПСИ)

6.2.1 ПСИ проводят с целью контроля соответствия сильфонов требованиям настоящего стандарта, а также контрольным образцам.

6.2.2 ПСИ проводит служба ОТК изготовителя (поставщика) или любая другая служба, персонал или отдельные специалисты, на которых возлагается контроль готовой продукции.

6.2.3 При положительных результатах испытаний ОТК изготовителя (поставщика) оформляет паспорт на принятую продукцию с заключением, свидетельствующем о годности сильфонов требованиям настоящего стандарта и их приемке.

6.2.4 Если при испытаниях будут обнаружены сильфоны, не соответствующие требованиям настоящего стандарта, то всю партию сильфонов возвращают для выявления причин несоответствия, проведения мероприятий по их устранению, определения возможности исправления брака (устранения дефектов или исключение дефектных сильфонов) и повторного предъявления.

При невозможности (нецелесообразности) устранения дефектов (исключения дефектных сильфонов) всю партию сильфонов бракуют.

Повторные испытания проводят в объеме ПСИ (таблица 3), установленных в настоящем стандарте. Партию сильфонов, не выдержавшую повторные ПСИ, бракуют.

6.3 Периодические испытания (ПИ)

6.3.1 ПИ проводятся для периодической проверки качества сильфонов и стабильности технологического процесса с целью подтверждения возможности продолжения их изготовления и приемки по действующей документации - по СТ ЦКБА 039-2010.

7 Методы контроля

7.1 Качество поверхности сильфона проверяется при визуальном контроле сравнением с контрольными образцами.

7.2 Основные геометрические размеры сильфона проверяются при измерительном контроле при помощи измерительного инструмента, обеспечивающего необходимую точность.

7.3 Контроль жесткости сильфона должен проводиться сжатием его силой, действующей вдоль оси. Значение жесткости определяется как отношение осевого усилия к величине вызванного им хода.

Жесткость сильфона должна контролироваться при сжатии сильфона на значение в пределах от 0,3 до 0,6 рабочего хода.

7.4 Испытания сильфона на прочность должны проводиться на специальном стенде воздействием на сильфон водой или воздухом давлением наружным пробным для данного типоразмера сильфона.

Продолжительность выдержки сильфона под давлением от 3 до 7 минут.

Протечки испытательной среды во внутреннюю полость сильфона и падение давления при отключении магистрали не допускаются. При испытании сильфон должен быть предохранен от растяжения и сжатия. Деформация гофров не должна быть более, чем у контрольного образца.

7.5 Испытания на герметичность наружного слоя сильфона должны проводиться на специальном стенде воздействием на сильфон воздухом давлением наружным дробным для данного типоразмера сильфона.

Выдержка при этом давлении должна быть не менее 3 минут. После сброса давления сильфон погружают в емкость с водой.

Признаком негерметичности наружного слоя является систематическое отделение от поверхности сильфона пузырьков воздуха.

7.6 Испытания сильфона на прочность и герметичность наружного слоя, при испытаниях воздухом, допускается совмещать.

7.7 Испытания сильфона на герметичность проводят гелиевым течеискателем способом обдува гелием при остаточном абсолютном давлении внутри сильфона не более 0,665 Па (5⋅10-3 мм рт. ст.). Сильфон перед испытанием на герметичность должен быть подвергнут сушке. Режим сушки устанавливают в соответствии с технологической документацией предприятия-изготовителя сильфонов.

Пороговая чувствительность систем контроля герметичности должна быть не ниже 6,7×10-9 - 6,7×10-7 м3⋅Па/с (5⋅10-5 - 5⋅10-3 л⋅мкм. рт. ст./с).

Признаком наличия сквозного дефекта является увеличение показания прибора над средним фоновым показанием на величину не более 50 мВ.

Допускается проверять герметичность другими способами, обеспечивающими контроль качества сильфонов.

7.8 Опрессовки сильфона, при наличии требований в КД должны проводиться в ходе ресурсных испытаний при подтверждении назначенного ресурса (приемо-сдаточные испытания) и вероятности безотказной работы (периодические испытания).

Опрессовки проводятся на специальном стенде для испытаний сильфонов на циклическую прочность в специальной оснастке, предохраняющей сильфон от растяжения и сжатия. Число опрессовок в соответствии с требованиями конструкторской документации.

Режим опрессовок приведен в таблице 4.

Таблица 4 - Режим опрессовок

|

Наработка сильфона, циклы |

Число опрессовок, h |

Параметры опрессовок |

||

|

Температура °С |

Давление |

Время выдержки, мин. |

||

|

0 |

0,3 h |

20 |

Рпр (Рh) по таблице 2 в соответствии с типоразмером сильфона |

Не менее 3 минут |

|

1000 |

0,3 h |

|||

|

3200 |

0,4 h |

|||

|

Примечание - h - число опрессовок в соответствии с требованиями КД |

||||

7.9 Испытания сильфона на подтверждение назначенного ресурса (ресурсные) проводятся на специальном стенде в рабочей среде (воздухе или азоте) на параметрах, значения которых приведены в таблице 2 в соответствии с типоразмером сильфона, испытания проводятся до 1,2 Тр.н.. Результаты испытаний считаются положительными, если все

сильфоны отработали не менее 1,2 Тр.н..

7.10 Порядок подтверждения вероятности безотказной работы сильфона в течение назначенного ресурса (срока службы) по результатам ресурсных испытаний при ПСИ и ПИ - по СТ ЦКБА 039.

7.11 Метрологическое обеспечение испытаний

7.11.1 Средства измерения и контроля, стенды и испытательные средства, используемые при испытаниях, должны соответствовать паспортам или другим техническим документам, содержащим основные параметры этого оборудования, и иметь поверочное клеймо или свидетельство, удостоверяющее соответствие установленному уровню точности.

7.11.2 Стенд для испытания сильфонов на циклическую прочность должен обеспечивать:

- ход сильфона до 3 мм с погрешностью ±0,1 мм;

- ход сильфона до 20 мм с погрешностью ±0,2 мм;

- ход сильфона свыше 20 мм с погрешностью ±0,3 мм;

- настройку установочной длины сильфона L;

- отсчет количества циклов срабатывания;

- контроль давления рабочей среды манометром классом точности не ниже 1,5;

- температуру рабочей среды с погрешностью ±5 °С;

- фиксацию момента отказа сильфона.

7.11.3 Перечень испытательного оборудования, средств измерения и контроля приведен в приложении И.

7.12 Контроль маркировки проводится внешним осмотром. Знаки маркировки должны быть четкими и разборчивыми.

7.13 Контроль упаковки проводится внешним осмотром и проверкой сопроводительной документации.

8 Транспортирование и хранение

8.1 Транспортирование

8.1.1 Транспортирование упакованных сильфонов может производиться всеми видами транспортных средств, при условии защиты сильфонов от механических повреждений и воздействий влаги, паров кислот и щелочей.

8.2 Хранение

8.2.1 Сильфоны хранят в упаковке в соответствии с требованиями 4.6 настоящего стандарта в закрытых хранилищах с температурой воздуха от минус 50 °С до плюс 40 °С, среднегодовое значение относительной влажности воздуха 80 % при 15 °С.

Хранение должно соответствовать условиям 1 (Л) и 2 (С) - по ГОСТ 15150 при отсутствии воздействия паров кислот и щелочей.

9 Указания по эксплуатации

9.1 Для соединения сильфонов с сопрягаемыми деталями трубопроводной арматуры используются соединительные концевые детали (втулки и кольца) - по ГОСТ 21557 или КД.

Втулки и кольца должны изготавливаться из сплава ВТ1-0. Допускается изготавливать втулки и кольца из сплавов марок ПТ-7М, ПТ-1М, ПТ-3В - по ГОСТ 19807 и сплава марки 3М по НД.

9.2 Изготовление, приварку соединительных концевых деталей к сильфонам и контроль качества сварных соединений проводит потребитель сильфонов в соответствии с требованиями, действующими на предприятии.

Приварка концевых деталей к сильфонам должна проводиться аргонодуговой сваркой неплавящимся (вольфрамовым) электродом методом оплавления элементов сопрягаемых деталей - по СТ ЦКБА 025.

Допускается применять другие виды сварки, не ухудшающие коррозионной стойкости и работоспособности сильфонов.

9.5 Размер установочного места под сильфон при установке его в изделие не должен превышать значений размера L, указанного в табл. 1 с предельным отклонением по Н16.

9.6 При применении сильфонной сборки с двумя или более сильфонами, установленными последовательно, без ограничения рабочего хода разброс жесткости между ними не должен превышать 10 %.

9.7 Конструкция изделия, в котором применен сильфон, должна обеспечивать сохранность сильфона от механических повреждений и воздействия сред, вызывающих ускоренное старение материала при монтаже и эксплуатации.

10 Гарантии изготовителя (поставщика)

10.1 Изготовитель (поставщик) гарантирует соответствие сильфонов требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

10.2 Гарантийный срок хранения сильфонов (при хранении в соответствии с 8.2) - 10 лет со дня изготовления.

10.3 Гарангийный срок эксплуатации - 10 лет со дня ввода сильфонов в эксплуатацию.

Гарантийная наработка сильфонов равна назначенному ресурсу - по 4.2.2.

Приложение A

(справочное)

Расчетные значения эффективной площади и массы сильфонов

Таблица А.1

|

D, мм |

Эффективная площадь Fэф., см2 |

Число слоев z |

Число гофров п |

Масса 100 шт., кг при толщине одного слоя s0, мм |

|||

|

0,16 |

0,20 |

0,25 |

0,30 |

||||

|

|

|

|

8 |

0,942 |

- |

- |

- |

|

|

|

2 |

10 |

1,174 |

- |

- |

- |

|

|

|

|

12 |

1,414 |

- |

- |

- |

|

|

|

|

16 |

1,881 |

- |

- |

- |

|

|

|

|

8 |

1,412 |

- |

- |

- |

|

|

|

3 |

10 |

1,761 |

- |

- |

- |

|

|

|

|

12 |

2,120 |

|

- |

- |

|

|

|

|

16 |

2,821 |

- |

- |

- |

|

28 |

4,15 |

|

8 |

1,638 |

- |

- |

- |

|

4 |

10 |

2,043 |

- |

|

- |

||

|

|

|

|

12 |

2,459 |

- |

- |

- |

|

|

|

|

16 |

3,272 |

- |

- |

- |

|

|

|

|

8 |

2,827 |

- |

- |

- |

|

|

|

6 |

10 |

3,534 |

- |

- |

- |

|

|

|

|

12 |

4,241 |

- |

- |

- |

|

|

|

|

16 |

5,654 |

- |

- |

- |

|

|

|

|

8 |

3,296 |

- |

- |

- |

|

|

|

7 |

10 |

4,110 |

- |

- |

- |

|

|

|

|

12 |

4,948 |

- |

- |

- |

|

|

|

|

16 |

6,584 |

- |

- |

- |

|

|

|

|

8 |

- |

2,284 |

- |

- |

|

|

|

|

10 |

- |

2,850 |

- |

- |

|

|

|

2 |

12 |

- |

3,376 |

- |

- |

|

|

|

|

16 |

- |

4,435 |

- |

- |

|

|

|

|

8 |

- |

3,061 |

- |

- |

|

|

|

3 |

10 |

- |

3,819 |

- |

- |

|

|

|

|

12 |

- |

4,457 |

- |

- |

|

|

|

|

16 |

- |

5,854 |

- |

- |

|

38 |

8,04 |

|

8 |

- |

4,093 |

- |

- |

|

4 |

10 |

- |

5,130 |

- |

- |

||

|

|

|

|

12 |

- |

5,894 |

- |

|

|

|

|

|

16 |

- |

7,741 |

- |

- |

|

|

|

|

8 |

- |

7,437 |

- |

- |

|

|

|

6 |

10 |

- |

9,394 |

- |

- |

|

|

|

|

12 |

- |

10,579 |

- |

- |

|

|

|

|

16 |

- |

12,563 |

- |

- |

|

|

|

|

8 |

- |

9,986 |

- |

- |

|

|

|

8 |

10 |

- |

12,529 |

- |

- |

|

|

|

|

12 |

- |

13,765 |

- |

- |

|

|

|

|

16 |

- |

16,747 |

- |

- |

|

|

|

|

8 |

- |

2,970 |

- |

- |

|

|

|

2 |

10 |

- |

3,870 |

- |

- |

|

|

|

|

12 |

- |

4,412 |

- |

- |

|

|

|

|

16 |

- |

5,672 |

|

- |

|

48 |

|

|

8 |

- |

4,401 |

- |

- |

|

13,20 |

3 |

10 |

- |

5,417 |

- |

- |

|

|

|

|

|

12 |

- |

6,565 |

- |

- |

|

|

|

|

16 |

- |

8,464 |

- |

- |

|

|

|

|

8 |

- |

5,854 |

- |

- |

|

|

|

4 |

10 |

- |

7,205 |

|

- |

|

|

|

|

12 |

- |

8,732 |

- |

- |

|

|

|

|

16 |

- |

11,257 |

- |

- |

Окончание табаицы А. 1

|

D, мм |

Эффективная площадь Fэф., см2 |

Число слоев z |

Число гофров п |

Масса 100 шт., кг при толщине одного слоя s0, мм |

|||

|

0,16 |

0,20 |

0,25 |

0,30 |

||||

|

|

|

|

8 |

- |

6,565 |

- |

- |

|

|

|

5 |

10 |

|

6,774 |

- |

- |

|

|

|

|

12 |

- |

9,750 |

- |

- |

|

|

|

|

16 |

- |

12,557 |

- |

|

|

|

13,20 |

|

8 |

- |

8,732 |

- |

- |

|

48 |

|

6 |

10 |

- |

9,006 |

- |

- |

|

|

|

|

12 |

- |

12,967 |

- |

- |

|

|

|

|

16 |

- |

16,701 |

- |

- |

|

|

|

|

8 |

- |

13,011 |

|

- |

|

|

13,68 |

8 |

10 |

- |

13,329 |

- |

- |

|

|

|

|

12 |

- |

19,191 |

- |

- |

|

|

|

|

16 |

- |

24,717 |

- |

- |

|

|

|

|

8 |

- |

5,267 |

- |

- |

|

|

|

2 |

10 |

- |

6,481 |

- |

- |

|

|

|

|

12 |

- |

8,014 |

- |

- |

|

|

|

|

16 |

- |

10,220 |

- |

- |

|

|

|

|

8 |

- |

7,005 |

- |

- |

|

|

|

3 |

10 |

- |

8,620 |

- |

- |

|

|

|

|

12 |

- |

10,659 |

- |

- |

|

|

|

|

16 |

- |

13,593 |

- |

- |

|

65 |

23,75 |

|

8 |

- |

10,442 |

- |

- |

|

4 |

10 |

- |

12,922 |

- |

- |

||

|

|

|

|

12 |

- |

15,892 |

- |

- |

|

|

|

|

16 |

- |

21,278 |

- |

- |

|

|

|

|

8 |

- |

14,581 |

- |

- |

|

|

|

6 |

10 |

- |

18,023 |

- |

- |

|

|

|

|

12 |

- |

21,432 |

- |

- |

|

|

|

|

16 |

- |

27,070 |

- |

- |

|

|

|

|

8 |

- |

22,241 |

- |

- |

|

|

|

8 |

10 |

- |

27,468 |

- |

- |

|

|

|

|

12 |

- |

32,690 |

- |

- |

|

|

|

|

16 |

|

43,497 |

- |

- |

|

|

|

|

8 |

- |

- |

15,171 |

- |

|

|

|

3 |

10 |

- |

- |

18,686 |

- |

|

|

|

|

12 |

- |

- |

23,014 |

- |

|

|

|

|

16 |

- |

- |

29,271 |

- |

|

|

|

|

8 |

- |

- |

20,577 |

- |

|

95 |

55,39 |

4 |

10 |

- |

- |

24,352 |

- |

|

|

|

|

12 |

- |

- |

30,609 |

- |

|

|

|

|

16 |

- |

- |

38,931 |

- |

|

|

|

|

8 |

- |

- |

30,620 |

- |

|

|

|

6 |

10 |

- |

- |

38,076 |

- |

|

|

|

|

12 |

- |

- |

45,201 |

- |

|

|

|

|

16 |

- |

- |

59,394 |

- |

|

|

|

|

8 |

- |

- |

- |

47,400 |

|

|

|

2 |

10 |

- |

- |

- |

55,588 |

|

|

|

|

12 |

- |

- |

- |

63,458 |

|

|

|

|

8 |

- |

- |

- |

64,638 |

|

125 |

92,41 |

4 |

10 |

- |

- |

- |

77,406 |

|

|

|

|

12 |

- |

- |

- |

90,174 |

|

|

|

|

8 |

- |

- |

- |

77,919 |

|

|

|

6 |

10 |

- |

- |

- |

103,854 |

|

|

|

|

12 |

- |

- |

- |

127,680 |

Приложение Б

(справочное)

Зависимость средней наработки (ресурса) сильфона от рабочего хода

Б.1 Искомый рабочий ход сильфона определяется по формуле

|

λx = kλ×λтабл.2 |

(Б.1) |

где λx - искомый рабочий ход сильфона;

λтабл.2 - рабочий ход сильфона, указанный в таблице 2 СТ ЦКБА 083-2010 в зависимости от типоразмера сильфона;

kλ - коэффициент, учитывающий влияние рабочего хода на среднюю наработку сильфона.

Таблица Б.1

|

Коэффициент kλ, учитывающий

влияние рабочего хода сильфона |

||||||||

|

700 |

1500 |

3000 |

8000 |

8600 |

14000 |

24000 |

45000 |

90000 |

|

1,6 |

1,4 |

1,2 |

1,0 |

0,9 |

0,80 |

0,70 |

0,60 |

0,50 |

Приложение В

(рекомендуемое)

Зависимость рабочего давления сильфона от температуры рабочей среды

В.1 Искомое рабочее давление сильфона в зависимости от температуры рабочей среды определяется по формуле

|

Ppx = kp×Pp табл.2, |

(В.1) |

где Ррх - искомое рабочее давление сильфона;

Рр табл.2 - рабочее давление сильфона, указанное в таблице 2 СТ ЦКБА 083-2010 в зависимости от типоразмера сильфона;

kр - коэффициент, учитывающий влияние температуры на рабочее давление.

Таблица В.1

|

Коэффициент kР, учитывающий влияние температуры |

|||||

|

20 |

50 |

100 |

150 |

200 |

250 |

|

1,00 |

1,00 |

1,00 |

0,88 |

0,76 |

0,71 |

Приложение Г

(рекомендуемое)

Перечень контрольных образцов для контроля качества поверхности

Г.1 Качество поверхности сильфона проверяется при визуальном контроле сравнением с контрольными образцами следующих видов:

1) контрольный образец № 1 - внешнего вида на следы от разъема пресс-форм.

2) контрольный образец № 2 - внешнего вида на засветленные места, возникающие при контакте инструмента с поверхностью сильфона.

3) контрольный образец № 3 - внешнего вида на перекос гофров и неравномерность шага.

4) контрольный образец № 4 - внешнего вида на точечные и продольные (по всей длине сильфона) вздутия слоев при сборке их в многослойные оболочки;

5) контрольный образец № 5 - внешнего вида на риски, забоины, отпечатки от инородных тел, вмятины.

6) контрольный образец № 6 - внешнего вида на деформацию гофров.

7) контрольный образец № 7 - внешнего вида сварного шва сильфона после формования.

Приложение Д

(рекомендуемое)

СИЛЬФОН МНОГОСЛОЙНЫЙ

ИЗ СПЛАВА ВТ1-0

ПАСПОРТ

|

|

Паспорт |

Лист 2 |

1 ОСНОВНЫЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

|

Наименование изделия |

Сильфон многослойный из сплава ВТ1-0 |

|

Обозначение изделия |

|

|

Документ на изготовление и поставку |

СТ ЦКБА 083-2010 |

|

Изготовитель (поставщик) |

|

|

Количество, шт. |

|

|

Помер партии |

|

|

Дата изготовления (поставки) |

|

|

Назначение |

В качестве разделителя сред, уплотнительного элемента в трубопроводной арматуре |

2 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

|

Наименование параметра |

Показатель |

|

Марка материала |

ВТ1-0 |

|

Диаметр наружный D, мм |

|

|

Давление наружное рабочее Рp, МПа |

|

|

Давление наружное пробное Рпp, МПа |

|

|

Максимальная температура, °С |

|

|

Жесткость Со, Н/мм |

|

|

Назначенный ресурс Тр.н., циклы |

|

3 ДАННЫЕ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

|

Контролируемый параметр |

Количество сильфонов, подлежащих контролю, % от партии |

Значение параметра |

Результаты контроля |

|

|

по СТ ЦКБА 083-2010 |

фактически |

|||

|

Качество поверхности |

10 |

|

|

|

|

Основные геометрические размеры |

10 |

|

|

|

|

Жесткость Со, Н/мм |

10 |

|

|

|

|

Прочность |

3 |

|

|

|

|

Герметичность наружного слоя |

3 |

|

|

|

|

Герметичность |

3 |

|

|

|

|

Назначенный ресурс Тр.н., циклы |

3 |

|

|

|

4 КОМПЛЕКТНОСТЬ

В комплект поставки входят:

1) Сильфон многослойный из сплава ВТ1-0

2) Паспорт

3) Упаковочный лист

4) Копия сертификата на материал.

|

|

Паспорт |

Лист 3 |

5 ГАРАНТИИ ИЗГОТОВИТЕЛЯ (ПОСТАВЩИКА)

Изготовитель (поставщик) гарантирует работоспособность сильфонов при соблюдении потребителем условий эксплуатации, транспортирования й хранения.

Гарантийный срок хранения сильфонов в упаковке в закрытых хранилищах с температурой воздуха от минус 50 °С до плюс 40 °С, среднегодовом значении относительной влажности воздуха 80 % при 15 °С в условиях 1 (Л) и 2 (С) - по ГОСТ 15150 при отсутствий воздействия паров кислот и щелочей - 10 лет со дня изготовления.

Гарантийный срок эксплуатации - 10 лет со дня ввода сильфонов в эксплуатацию.

Гарантийная наработка сильфонов при температуре 100 °С включительно - 3000 циклов, при температуре от 100 °С до 200 °С включительно - 1000 циклов в пределах гарантийного срока эксплуатации.

6 УПАКОВЫВАНИЕ

|

Дата упаковывания |

_________________ (Год, месяц, число) |

|

|

|

Упаковывание произвел |

_________________ (должность) |

_________________ (личная подпись) |

_________________ (расшифровка подписи) |

|

Изделие после упаковки принял |

_________________ (должность) |

_________________ (личная подпись) |

_________________ (расшифровка подписи) |

7 СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

|

Сильфоны________________партия №_____________в количестве_____________шт. Изготовлены и приняты в соответствии с требованиям СТ ЦКБА 083-2010 и признаны годными для эксплуатации.

|

8 ЗАКЛЮЧЕНИЕ ПРЕДСТАВИТЕЛЯ ЗАКАЗЧИКА

|

Сильфоны______________партия №______________в количестве_____________шт. Соответствуют требованиям СТ ЦКБА 083-2010 и признаны годными к эксплуатации.

|

Приложение E

(справочное)

_________________________________________________________________________

Наименование предприятия-изготовителя

Упаковочный лист №_____

В данный ящик упакованы следующие сильфоны:

|

Условное обозначение |

Номер заводской партии |

Количество, шт. |

Марка мате риала |

Номер плавки |

НД на изготовление и поставку |

Номер паспорта |

Номер сертификата на материал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение Ж

(справочное)

|

Изготовитель |

|

Обозначение сильфона |

|

Номер заводской партии |

|

Марка материала |

|

Количество сильфонов в партии |

|

Штамп ОТК |

Приложение И

(справочное)

Перечень испытательного оборудования, средств измерения и контроля

И.1 При проведении испытаний применяется следующее оборудование, средства из-мерения и контроля:

1) прибор для измерения жесткости МИП-100.

2) стенд для испытания на прочность и герметичность.

3) стенд для испытания на герметичность (вакуумную плотность).

4) гелиевый течеискатель ПТИ-7А.

5) стенд для испытаний на циклическую прочность.

6) манометры класс точности 1,5 по ГОСТ 2405-88.

7) индикаторы ИЧ 10 кл. 1 ГОСТ 577-68.

8) штангенциркуль ШЦ-1-125-0.1; ШЦ-II-250-ОД ГОСТ 166-89.

9) контрольные образцы качества поверхности сильфона.

10) весы для статического взвешивания ГОСТ 29329-92 обычного класса точности.

11) автоматический самопишущий потенциометр.

12) термометр ГОСТ 28498-90.

13) шкаф сушильный.

14) часы ГОСТ 10733-98.

Примечание - Допускается применять другое оборудование, обеспечивающее заданные параметры испытаний и другие средства измерения, обеспечивающие заданную точность.

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

____________ (подпись) |

В.П. Дыдычкин |

|

Первый заместитель генерального директора - директор по научной работе |

____________ (подпись) |

Ю И. Тарасьев |

|

Заместитель директора по научной работе |

____________ (подпись) |

В.Т. Доможиров |

|

Заместитель генерального директора - главный конструктор |

____________ (подпись) |

B.В. Ширяев |

|

Заместитель директора - начальник технического отдела |

____________ (подпись) |

C.Н. Дунаевский |

|

Начальник отдела 152 |

____________ (подпись) |

О.А. Токмаков |

|

Исполнитель: |

____________ (подпись) |

Н.К. Зеновская |

|

СОГЛАСОВАНО |

____________ (подпись) |

М.И. Власов |

|

СОГЛАСОВАНО |

____________ (подпись) |

А.А. Хапин |

Лист регистрации изменений

|

Изм |

Номера листов (страниц) |

Всего листов в докум. |

№ документа |

Входящий № сопров. документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |