|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Техника пожарная

СТВОЛЫ ПОЖАРНЫЕ РУЧНЫЕ

Общие технические требования. Методы испытаний

|

|

Москва Стандартинформ 2009 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением Всероссийским научно-исследовательским институтом противопожарной обороны МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 107-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53331-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Техника пожарная СТВОЛЫ ПОЖАРНЫЕ РУЧНЫЕ Общие технические требования. Методы испытаний Fire-fighting

equipment. Hand nozzles. |

Дата введения - 2009-05-01

1 Область применения

Настоящий стандарт распространяется на ручные пожарные стволы (далее - стволы), предназначенные для формирования и направления сплошной или распыленной струи воды, а также струй водных растворов огнетушащих веществ (далее - ОВ) при тушении пожаров.

2 Нормативные ссылки

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.037-78 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17757-72 Пробки резьбовые со вставками с укороченным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17763-72 Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17764-72 Кольца резьбовые с укороченным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18925-73 Пробки резьбовые с насадками с полным профилем для трубной цилиндрической резьбы диаметром от 13/4" до 33/4". Конструкция и основные размеры

ГОСТ 18926-73 Пробки резьбовые с насадками с укороченным профилем для трубной цилиндрической резьбы диаметром от 13/4" до 33/4". Конструкция и основные размеры

ГОСТ 18929-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 18930-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 28352-89 Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по ежегодно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 стволы нормального давления: Стволы, обеспечивающие подачу воды и водных растворов ОВ при давлении перед стволом до 2,0 МПа.

3.2 стволы высокого давления: Стволы, обеспечивающие подачу воды и водных растворов ОВ при давлении перед стволом от 2,0 до 3,0 МПа.

3.3 распылители: Стволы, формирующие распыленную струю воды.

3.4 стволы с защитной завесой: Стволы, дополнительно формирующие водяную завесу для защиты ствольщика от теплового излучения.

3.5 универсальные стволы: Стволы, формирующие как сплошную, так и распыленные струи воды, а также защитную завесу и (или) их комбинации.

3.6 комбинированные стволы: Стволы, формирующие как водяные струи, так и струи водных растворов ОВ.

3.7 условный проход (DN): Приближенное числовое обозначение внутреннего диаметра, общее для всех присоединяемых компонентов трубопроводных систем, не являющееся измеряемой величиной.

3.8 дальность струи (максимальная по крайним каплям), м: Максимальная дальность струи, определяемая как расстояние от проекции насадка ствола на испытательную площадку до места выпадения из струи крайних капель.

3.9 эффективная дальность распыленной струи, м: Расстояние от проекции насадка ствола на испытательную площадку до места выпадения из распыленной струи максимального количества осадков.

3.10 угол факела распыленной струи, град: Угол, образованный прямыми касательными линиями, условно проведенными по крайним каплям факела распыленной струи.

3.11 диаметр факела защитной завесы, м: Максимальное расстояние по видимым крайним каплям в плоскости, перпендикулярной к оси ствола.

4 Классификация, номенклатура показателей

4.1 Стволы классифицируют:

- в зависимости от конструктивных особенностей и основных показателей:

нормального давления,

высокого давления;

- в зависимости от наличия (отсутствия) перекрывного устройства:

неперекрывные,

перекрывные;

- нормального давления по типоразмерам в зависимости от условного прохода соединительной головки:

с условным проходом DN 19,

с условным проходом DN 25,

с условным проходом DN 38,

с условным проходом DN 50,

с условным проходом DN 70;

- в зависимости от функциональных возможностей:

формирующие сплошную струю,

распылители,

с защитной завесой,

универсальные,

комбинированные;

- в зависимости от области применения:

для комплектации пожарных машин,

для внутренних и наружных пожарных кранов (ПК);

- по климатическому исполнению - в соответствии с ГОСТ 15150.

4.2 Для стволов устанавливается следующая номенклатура показателей назначения, которую следует включать в соответствующий нормативный документ (НД):

рабочее давление, МПа (кгс·см-2);

расход сплошной струи, л·с-1;

дальность сплошной струи (по крайним каплям), м.

Для универсальных стволов и стволов-распылителей должны быть указаны:

расход распыленной струи, л·с-1;

дальность распыленной струи (по крайним каплям), м;

эффективная дальность распыленной струи, м;

средняя интенсивность орошения распыленной струи, л·с-1·м2;

угол факела распыленной струи, ...°.

Для стволов, формирующих защитную завесу, должны быть указаны:

расход воды защитной завесы, л×с-1;

угол факела защитной завесы, ...°;

диаметр факела защитной завесы, м.

Для стволов, укомплектованных пенным насадком или вставкой с ОВ, должны быть указаны:

- расход раствора пенообразователя или водного раствора ОВ, л·с-1;

- дальность струи пены или водного раствора ОВ (по крайним каплям), м;

- кратность пены на выходе из ствола;

- концентрация ОВ в водном растворе, %.

5 Общие технические требования

5.1 Стволы следует изготовлять в соответствии с требованиями настоящего стандарта.

5.2 Основные показатели и характеристики

5.2.1 Показатели назначения стволов должны иметь значения, соответствующие указанным в таблице 1.

Таблица 1

|

Ствол нормального давления |

Ствол высокого давления |

|||

|

DN 38 |

DN 50 |

DN 70 |

||

|

1 Рабочее давление, МПа |

0,4 - 0,6 |

0,4 - 0,6 |

0,4 - 0,6 |

2 - 3 |

|

2 Расход сплошной струи, л× с-1, не менее |

1,8 |

2,7 |

7,4 |

2,0 |

|

3 Дальность сплошной струи, м, не менее |

20 |

30 |

32 |

23 |

5.2.2 Дополнительные показатели универсальных стволов и стволов-распылителей должны иметь значения не ниже указанных в таблице 2.

Таблица 2

|

Ствол нормального давления |

Ствол высокого давления |

|||

|

DN 38 |

DN 50 |

DN 70 |

||

|

1 Расход распыленной струи, л/с, не менее |

1,5 |

2,0 |

7,0 |

2,0 |

|

2 Дальность распыленной струи, м, не менее |

9 |

11 |

15 |

15 |

|

3 Эффективная дальность распыленной струи, м, не менее |

4 |

5 |

10 |

10 |

|

4 Средняя интенсивность орошения распыленной струи, л·с-1·м2, не менее |

0,05 |

0,10 |

0,20 |

0,05 |

|

5 Угол факела распыленной струи, не менее |

30° |

40° |

40° |

30° |

5.2.3 Дополнительные показатели стволов, формирующих защитную завесу, должны иметь значения не ниже указанных в таблице 3.

Таблица 3

|

Ствол нормального давления |

||

|

DN 50 |

DN 70 |

|

|

1 Расход воды защитной завесы, л·с-1, не менее |

0,9 |

2,3 |

|

2 Угол факела защитной завесы, не менее |

120° |

120° |

|

3 Диаметр факела защитной завесы, м, не менее |

2,5 |

3,0 |

5.2.4 Дополнительные показатели стволов, укомплектованных пенным насадком или вставкой с ОВ, должны иметь значения не ниже указанных в таблице 4.

Таблица 4

|

Ствол нормального давления |

Ствол высокого давления |

||

|

DN 50 |

DN 70 |

||

|

1 Расход раствора ОВ, л·с-1, не менее |

2,7 |

7,4 |

2,0 |

|

2 Дальность струи, м, не менее |

18 |

26 |

15 |

|

3 Кратность пены, не менее |

9 |

9 |

9 |

1 Значения показателей в таблице 1 (см. пункты 2, 3), таблицах 2 и 3 приведены при давлении:

для стволов нормального давления - 0,4+0,05 МПа,

для стволов высокого давления - 3,0+0,1 МПа.

2 Значения показателей в таблице 4 приведены при давлении:

для стволов нормального давления - 0,6 МПа,

для стволов высокого давления - 3,0 МПа.

3 Дальности струй приведены при расположении ствола под углом 30° к горизонту на высоте 1 м от насадка до испытательной плоскости.

4 Кратность пены указана при использовании пенообразователя общего назначения (ГОСТ Р 50588).

5 Значения показателей в пунктах 3, 4 таблицы 2 приведены для зоны, в которой интенсивность орошения не менее 0,03 л·с-1·м2.

5.2.5 Стволы должны соответствовать следующим показателям надежности:

- полный срок службы - не менее 10 лет;

- срок сохраняемости - не менее одного года;

- установленная безотказная наработка - не менее 554 циклов*.

____________

* Циклом следует считать: полное открывание ствола с выдержкой времени не менее 30+5 с в каждом положении переключающего устройства [«Сплошная», «Распыленная» струи и (или) их комбинации при рабочем давлении, а также в положении «Закрыто»] для перекрывных стволов; подачу воды под рабочим давлением в течение времени не менее 60+5 с и ее отключение на не менее 60+5 с для неперекрывных стволов.

5.3 Конструкцией ствола должна быть предусмотрена возможность обеспечения:

- формирования сплошной струи на выходе из насадка (без борозд, расслоения и признаков распыления);

- равномерного распределения жидкости по конусу факела распыленной струи;

- прочности и герметичности корпуса ствола (без пенного насадка или вставки с ОВ) при гидравлическом давлении, в 1,5 раза превышающем рабочее давление, а также герметичность соединений при рабочем давлении. При этом не допускается появление следов воды в виде капель на наружных поверхностях деталей и в местах соединений;

- герметичности перекрывного устройства при рабочем давлении в соответствии с ГОСТ 9544;

- замены вставки с ОВ без прекращения подачи воды в магистральную линию (без остановки насосной установки).

5.4 Требования эргономики

Усилия на органах управления перекрывным или переключающим устройствами при рабочем давлении должны быть не более 60 Н (6 кгс).

5.5 Требования стойкости к внешним воздействиям

5.5.1 Стволы, предназначенные для комплектации пожарных машин, следует изготовлять в климатическом исполнении УХЛ, категория 1.1 по ГОСТ 15150.

5.5.2 Климатическое исполнение стволов для ПК должно соответствовать условиям их эксплуатации.

5.5.3 Материалы деталей стволов и защитные покрытия должны быть устойчивы к пенообразователям и ОВ, а также обеспечивать работоспособность изделий при работе на воде и водных растворах ОВ.

5.5.4 Стволы, предназначенные для работы в морских климатических условиях, следует изготовлять из материалов, обладающих коррозионной стойкостью к морской воде (исполнение по ГОСТ 15150).

5.6 Требования к сырью, материалам, покупным изделиям

5.6.1 Материалы, покупные изделия, применяемые для изготовления деталей ствола, должны быть приняты входным контролем с проверкой их качества и сопроводительной документации.

5.6.2 Применяемые материалы должны иметь сертификаты, подтверждающие их соответствие стандартам, техническим условиям или другим нормативным документам (НД).

Физико-химические свойства исходных материалов, твердость, шероховатость их поверхностей должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготовляемых из них деталей.

5.6.3 Литые детали стволов следует изготовлять из алюминиевых сплавов по ГОСТ 1583.

Допускается применение других материалов с механическими и антикоррозионными свойствами, удовлетворяющими условиям эксплуатации, не ухудшающими качества и надежности стволов и отвечающими предъявляемым к ним требованиям.

5.9 Метрические резьбы следует выполнять по ГОСТ 24705 с полями допусков по ГОСТ 16093 для внутренней резьбы - 7Н и для наружной резьбы - 8g.

Трубные цилиндрические резьбы следует выполнять по ГОСТ 6357, класс В.

5.10 Отдельные срывы, выкрашивания и дробления резьбы не допускаются.

5.13 Соединительные головки стволов должны обеспечивать смыкаемость с рукавными головками по ГОСТ 28352.

5.14 Комплектность

В комплект поставки ствола должны входить комплектующие изделия, предусмотренные НД на ствол, паспортом, техническим описанием, инструкцией по эксплуатации или единым документом, их заменяющим, оформленных в соответствии с ГОСТ 2.601.

Допускается партию стволов в одной упаковочной таре комплектовать одним паспортом.

5.15 Маркировка

5.15.1 На каждый ствол должна быть нанесена маркировка.

Маркировка надписей и условных обозначений на стволе и его органах управления должна соответствовать требованиям технической документации.

5.15.2 Маркировка должна содержать следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение ствола по системе предприятия-изготовителя;

- рабочее давление;

- надписи (или условные обозначения), указывающие направление поворота перекрывного (переключающего) устройства в положения «Сплошная», «Распыленная» струи, «Защитная завеса» и (или) их комбинации, а также в положение «закрыто» (при наличии);

- год выпуска.

5.15.3 Конструкторской документацией должно быть предусмотрено место на стволе для маркировки знака соответствия пожарной безопасности.

5.15.4 Метод нанесения маркировки должен обеспечивать ее сохранность в течение срока службы ствола.

5.16 Упаковка

5.16.1 Перед упаковкой стволы должны быть очищены. Внутренние полости стволов должны быть осушены.

Выходные отверстия насадков должны подвергаться консервации. Вариант защиты ВЗ-2 по ГОСТ 9.014. Срок защиты без переконсервации - один год.

5.16.2 Стволы должны быть упакованы в решетчатые ящики по ГОСТ 2991 или другую тару, обеспечивающую сохранность изделий при транспортировании и хранении.

5.16.3 Упаковка должна быть проведена так, чтобы исключать перемещение стволов в таре при погрузке, транспортировании и выгрузке.

5.16.4 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

5.16.5 НД и эксплуатационная документация должны быть помещены во влагонепроницаемый пакет и вложены в тару вместе со стволами с указанием «Документация здесь».

6 Требования безопасности

6.1 Требования безопасности к конструкции стволов по ГОСТ 12.2.037.

6.2 Запрещается применять стволы вблизи открытых линий электропередач, расположенных в радиусе действия сплошной струи.

6.3 Запрещается надевать плечевой ремень ствола при подъеме и работе на высоте. К моменту пуска воды ствол должен надежно удерживаться оператором.

6.4 К испытаниям и обслуживанию стволов допускаются лица, изучившие устройство изделия и руководство по его эксплуатации.

7 Правила приемки

7.1 Для контроля качества и проверки соответствия изделий требованиям настоящего стандарта ствол должен подвергаться испытаниям, установленным ГОСТ 16504.

7.2 Приемосдаточные испытания

7.2.1 Приемо-сдаточным испытаниям подвергают каждый ствол.

7.2.2 Приемо-сдаточные испытания проводят в объеме, указанном в таблице 5.

Таблица 5

|

Пункт |

||

|

технических требований |

методов испытаний |

|

|

Внешний осмотр |

5.2.1 (см. таблицу 1, пункт 1), 5.5, 5.6, 5.8 - 5.11, 5.14 - 5.16 |

|

|

Проверка корпуса ствола и его соединений на прочность и герметичность |

5.3.3 |

|

|

Проверка герметичности перекрывного устройства |

5.3.4 |

|

7.2.3 Стволы, не выдержавшие приемо-сдаточные испытания, возвращают для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

7.2.4 Принятыми считают стволы, которые выдержали испытания, укомплектованы и упакованы в соответствии с требованиями настоящего стандарта.

7.2.5 Результаты приемо-сдаточных испытаний заносят в паспорт на ствол и заверяют ОТК предприятия-изготовителя.

7.3 Периодические испытания

7.3.1 Периодические испытания проводят один раз в год на стволах, изготовленных в контролируемом периоде и выдержавших приемо-сдаточные испытания.

7.3.2 Периодические испытания проводят в объеме, указанном в таблице 6.

Таблица 6

|

Пункт |

||

|

технических требований |

методов испытаний |

|

|

Внешний осмотр |

5.2.1 (см. таблицу 1, пункт 1), 5.5, 5.6, 5.8 - 5.11, 5.14 - 5.16 |

|

|

Проверка корпуса ствола и его соединений на прочность и герметичность |

5.3.3 |

|

|

Проверка герметичности перекрывного устройства |

5.3.4 |

|

|

Проверка параметров струй; вида и качества струй; возможности замены вставки с ОВ |

||

|

Проверка усилий управления перекрывным (переключающим) устройством |

||

|

Проверка взаимозаменяемости сборочных единиц и деталей, проверка смыкаемости |

||

|

Проверка габаритных и присоединительных размеров, диаметра выходного отверстия |

Техническая документация изготовителя |

|

|

Проверка массы |

Техническая документация изготовителя |

|

7.3.3 При положительных результатах испытаний считают подтвержденным качество стволов, выпущенных за контрольный период, а также возможность их дальнейшего производства и приемки по той же документации, до получения результатов очередных периодических испытаний.

7.3.4 При отрицательных результатах испытаний приемка стволов должна быть приостановлена до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве стволов.

7.4 Типовые испытания

7.4.1 Типовые испытания проводят при замене материалов, внесении в конструкцию или технологию изготовления изменений, которые могут повлиять на показатели назначения и надежности стволов или их характеристики.

7.4.2 Испытания проводят для оценки эффективности и целесообразности изменений и проверяют те показатели, на которые влияют внесенные изменения.

7.4.3 Испытания проводят по специально разработанной и согласованной в установленном порядке программе и методике проведения типовых испытаний.

7.4.4 При положительных результатах типовых испытаний вносят изменения в НД в установленном порядке.

7.5 Испытания по проверке показателей надежности

7.5.1 Испытания на надежность проводят один раз в три года. Испытаниям подвергают не менее трех стволов одного типоразмера.

7.5.2 Стволы выбирают методом случайного отбора из числа прошедших приемо-сдаточные испытания.

Дополнительная подготовка изделий, не предусмотренная технологией изготовления, не допускается.

7.6 Обработка и оформление результатов испытаний

7.6.1 Обработку результатов измерений проводят в соответствии с инструкциями по применению используемого оборудования и средств контроля.

7.6.2 За результаты проведенных испытаний принимают среднеарифметическое значение не менее трех положительных измерений каждого показателя.

7.6.3 Результаты испытаний оформляют актом с приложением протоколов всех проведенных испытаний и проверок.

7.6.4 Протоколы испытаний должны содержать:

- дату и место проведения испытаний;

- название (обозначение) ствола;

- вид и условия испытаний;

- данные об испытательном оборудовании и средствах контроля;

- результаты испытаний.

8 Методы испытаний

8.1 Все испытания проводят в нормальных климатических условиях по ГОСТ 15150.

8.2 На испытания предъявляют не менее трех стволов.

8.3 При проведении испытаний используют оборудование и средства контроля, обеспечивающие требуемую точность измерений, поверенные и аттестованные в установленном порядке.

8.4 Внешний осмотр

8.4.1 При внешнем осмотре проверяют вид и качество изготовления стволов, соответствие изделий конструкторской документации, наличие термоизолирующего покрытия, крепление сборочных единиц и деталей, наличие и содержание маркировки, а также комплектность (см. 5.8 - 5.11, 5.14 - 5.16). Проверку проводят визуально и анализом по НД.

8.4.2 Соответствие применяемых для изготовления ствола материалов требованиям 5.5, 5.6 проверяют по сопроводительной документации изготовителя при наличии в ней сертификатов соответствия на материал.

При отсутствии сертификата соответствия качество материала проверяют методами лабораторного анализа.

8.5 Проверка прочности и герметичности корпуса ствола, герметичности перекрывного устройства

Утечку воды измеряют с помощью мерного сосуда. Объем утечки в течение определенного времени измеряют с точностью до 5 %.

Время определяют секундомером с ценой деления шкалы не более 0,2 с.

8.6 Проверка усилий на органах управления

8.6.1 Проверку усилий на органах управления перекрывным (переключающим) устройством на соответствие требованиям 5.4 проводят при подаче в ствол воды под рабочим давлением.

8.6.2 Для измерения усилия на ручке управления необходимо заменить ее на шкив с радиусом, равным линейному размеру ручки, и на него намотать нить (8 - 10 витков) с достаточной для проведения измерений гибкостью. Один конец нити закрепить на шкиве, а другой присоединить к динамометру. При отсутствии на стволе ручки управления указанная нить должна быть намотана вокруг кожуха перекрывного (переключающего) устройства, с помощью которого осуществляется управление. При измерениях ось приложения усилий динамометра должна быть перпендикулярна к оси шкива (регулировочного кожуха).

8.6.3 Для определения усилия на органах управления следует применять динамометр класса точности не ниже 2-го по ГОСТ 13837.

8.8 Проверка смыкаемости

8.8.1 Проверку смыкаемости головок стволов (см. 5.12) с соответствующими типоразмерами рукавных головок по ГОСТ 28352 проводят вручную, при этом должен быть обеспечен заход по спиральному выступу, равному 1,0 - 1,5 ширины клыка.

8.8.2 Смыкаемость соединительного штуцера ствола высокого давления с рукавным штуцером (см. 5.13) проверяют вручную проведением соответствующих манипуляций.

8.9 Проверка параметров сплошной струи

8.9.1 Качество сплошной струи проверяют на соответствие требованиям 5.3.1 визуально.

8.9.2 Проверку расхода воды на соответствие требованиям 5.2.1 (см. таблицу 1, пункт 2) проводят при рабочем давлении. Расход измеряют с помощью расходомерных устройств с погрешностью измерения не более 4 % верхнего предела измерения расхода.

Допускается использование объемного (весового) метода, определяющего объем (массу) жидкости, проходящей через измерительную систему за определенное время, с последующим пересчетом на расход жидкости по формуле

![]() (1)

(1)

где Q - расход жидкости л·с-1;

V - объем (масса) л;

Т - время с.

Время измеряют секундомером с ценой деления шкалы не более 0,2 с.

8.9.3 При проверке дальности сплошной струи на соответствие требованиям 5.2.1 (см. таблицу 1, пункт 3) ствол закрепляют под углом наклона к горизонту 30 ± 1° и высоту (1,00 ± 0,01) м от среза выходного отверстия до испытательной площадки.

Дальность (максимальную по крайним каплям) струи измеряют от проекции насадка ствола на испытательную площадку, используя предварительно установленные маяки, с помощью металлической рулетки по ГОСТ 7502.

При определении дальности струи испытатель должен находиться напротив излета струи и установить метку в месте падения крайних капель.

8.10 Проверка параметров распыленной струи

8.10.1 Качество распыленной струи проверяют на соответствие требованиям 5.3 визуально.

8.10.2 Проверку расхода воды и дальности распыленной струи на соответствие требованиям 5.2.2 (см. таблицу 2, пункты 1, 2) проводят по методике, изложенной в 8.9.2, 8.9.3.

8.10.3 Эффективную дальность распыленной струи проверяют одновременно с показателем средней интенсивности орошения распыленной струи на соответствие требованиям 5.2.2 (см. таблицу 2, пункты 3, 4).

Для определения указанных показателей находят функцию распределения количества осадков, выпадающих из струи за фиксированное время, по площади орошения.

Ствол при данном испытании устанавливают в соответствии с методикой, приведенной в 8.9.3.

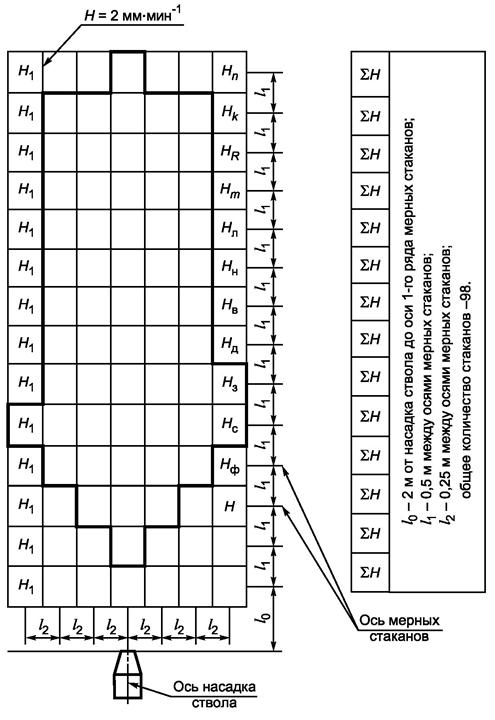

На предполагаемой площади выпадения распыленной струи устанавливают мерные емкости, имеющие форму прямоугольного параллелепипеда с квадратным основанием 100×100 мм и высотой (200 ± 1) мм. Мерные емкости должны быть расположены рядами перпендикулярно к оси насадка ствола, симметрично относительно этой оси. Расстояние между рядами должно быть (0,50 ± 0,01) м, а расстояние между центрами соседних в ряду емкостей - (0,25 ± 0,01) м.

При установлении стационарного режима истечения струи перед насадком испытуемого ствола на расстоянии (1,00 ± 0,02) м устанавливают отбойный щит, исключающий попадание распыленной струи в мерные емкости. После достижения стационарного режима истечения отбойный щит убирают. Время начала сбора осадков фиксируют.

После окончания сбора осадков щит вновь устанавливают перед стволом для отсечения струи.

Сбор осадков, выпадающих из распыленной струи в мерные емкости, проводят в течение 3 - 10 мин. При этом переполнение хотя бы одной из мерных емкостей не допускается.

Измерив объем воды в каждой мерной емкости, определяют локальную интенсивность орошения i, л·с-1·м2, на площади основания мерных емкостей по формуле

![]() (2)

(2)

где v’ - объем осадков в мерной емкости, л;

f - площадь основания мерной емкости, м2;

t - время измерения, с.

Уровень выпадения осадков h, мм·мин-1, вычисляют по той же формуле, что и интенсивность орошения, подставляя в нее значения объема v’, мм3, площади f, мм2, времени t, мин.

Значения уровней выпадения осадков h (мм·мин-1), условно приведенные к центру емкости, вносят в таблицу, в которой выделяют границу уровней осадков h ³ 2 мм·мин-1 (см. приложение А).

Значения уровней выпадения осадков в каждом ряду мерных емкостей, расположенных внутри границы h = 2 мм×мин-1 перпендикулярно к оси испытуемого ствола, суммируют и определяют эффективную дальность распыленной струи как расстояние от насадка ствола до оси ряда мерных емкостей, в котором сумма уровней выпадения осадков максимальная.

Среднюю интенсивность орошения распыленной струи I, л·с-1·м2 вычисляют по формуле

![]() (3)

(3)

где п - количество мерных емкостей в пределах границы h = 2 мм·мин-1.

Объем осадков в мерных емкостях измеряют с точностью до 5 %. Время определяют секундомером.

8.10.4 Угол факела распыленной струи проверяют на соответствие требованиям 5.2.2 (см. таблицу 2, пункт 5) посредством фотографирования факела. При съемке направление объектива фотоаппарата должно быть перпендикулярно к направлению оси ствола.

Допускается проводить измерение угла факела с помощью угломера или другими методами, обеспечивающими проверку с точностью до 1°.

8.11 Проверка параметров защитной завесы

8.11.1 Проверку расхода воды защитной завесы на соответствие требованиям 5.2.3 (см. таблицу 3, пункт 1) проводят по методике, изложенной в 8.9.2. Расход воды на образование защитной завесы определяют как разность расходов на образование сплошной струи с защитной завесой и сплошной струи.

8.11.2 Проверка угла факела защитной завесы на соответствие требованиям 5.2.3 (см. таблицу 3, пункт 2) проводят по методике, изложенной в 8.10.4.

8.11.3 Диаметр факела защитной завесы проверяют на соответствие требованиям 5.2.3 (см. таблицу 3, пункт 3) с помощью рулетки по ГОСТ 7502 с точностью ± 0,2 м.

8.12 Проверка параметров струи огнетушащих веществ

8.12.1 Проверку расхода водного раствора ОВ и дальности струи на соответствие требованиям 5.2.4 (см. таблицу 4, пункты 1, 2) проводят по методике, изложенной в 8.9.2, 8.9.3.

8.12.2 При проверке кратности воздушно-механической пены на соответствие требованиям 5.2.4 (см. таблицу 4, пункт 3) используют оборудование и методику проведения испытаний по ГОСТ Р 50588.

8.12.3 Отдачу твердой вставки ОВ проверяют на соответствие требованиям технической документации предприятия-изготовителя, подавая в ствол с предварительно заложенной в него вставкой ОВ воду при рабочем давлении. Фиксируют количество пропущенной через изделие воды в течение непрерывной работы ствола с одной вставкой.

При проведении испытания контролируют температуру воды.

Результат испытания по проверке отдачи считают положительным, если одной вставки хватает на установленное производителем количество литров воды при заданной концентрации ОВ в водном растворе.

После пропуска через ствол определенного количества воды подачу прекращают, изымают остаток твердой вставки и проводят ее взвешивание на весах с пределами измерений 0 - 10 кг и ценой деления 0,005 кг. Определяют концентрацию ОВ. Затем помещают остаток вставки в ствол и продолжают испытание.

8.12.5 Одновременно с проведением испытаний по 8.12.4 проверяют возможность замены вставки с ОВ без прекращения подачи воды в магистральную линию на соответствие требованиям 5.3.5.

8.13 Проверка габаритных и присоединительных размеров, диаметра выходного отверстия

8.13.1 Габаритные размеры ствола, пенного насадка, вставки для ОВ, диаметр выходного отверстия проверяют на соответствие требованиям технической документации предприятия-изготовителя с помощью металлической линейки с пределами измерений 0 - 500 мм и ценой деления не более 1 мм (ГОСТ 427) и штангенциркулем с ценой деления 0,05 мм (ГОСТ 166).

8.13.2 Проверку резьбы проводят на соответствие требованиям 5.9 настоящего стандарта и НД предприятия-изготовителя:

- метрические резьбы проверяют резьбовыми пробками по ГОСТ 17756, ГОСТ 17757 и резьбовыми кольцами по ГОСТ 17763, ГОСТ 17764;

- трубные цилиндрические резьбы - резьбовыми пробками по ГОСТ 18925, ГОСТ 18926 и резьбовыми кольцами по ГОСТ 18929 и ГОСТ 18930.

При проведении сертификационных испытаний проверку проводят визуально и анализом НД изготовителя.

8.14 Массу стволов проверяют на соответствие требованиям НД изготовителя взвешиванием на весах по ГОСТ 29329.

8.15 Проверка показателей надежности

8.15.1 Показатель установленной безотказной наработки проверяют на соответствие требованиям 5.2.5 наработкой циклов.

Критерием отказа следует считать поломку деталей ствола, а также увеличение пропуска воды через перекрывное устройство более чем на 100 % значения, предусмотренного ГОСТ 9544.

Герметичность перекрывного устройства проверяют через каждые 100 циклов и по окончании испытаний. Проверку проводят по методике, изложенной в 8.5.2.

8.15.2 Проверку показателя срока сохраняемости (см. 5.2.5) проводят на стволах, прошедших хранение в течение одного года на предприятии-изготовителе.

Для проведения проверки стволы должны быть расконсервированы согласно требованиям ГОСТ 9.014 и подвергнуты испытаниям в объеме, указанном в таблице 5 настоящего стандарта. Срок сохраняемости считают подтвержденным, если стволы выдержали данные испытания.

8.15.3 Проверку показателя срока службы на соответствие требованиям 5.2.5 следует проводить путем сбора информации и обработкой данных, полученных в условиях подконтрольной эксплуатации стволов.

Критерием предельного состояния следует считать такое техническое состояние стволов, при котором восстановление их работоспособности нецелесообразно или невозможно.

9 Транспортирование и хранение

9.1 Транспортирование стволов допускается любым транспорта в упакованном виде согласно требованиям 5.16.

9.2 При транспортировании следует соблюдать правила перевозки грузов, действующие на транспорте данного вида.

9.3 Стволы, подлежащие длительному хранению, должны быть подвергнуты консервации согласно требованиям 5.16.1, 5.16.2.

9.4 Условия хранения стволов - по группе 2 ГОСТ 15150.

10 Указания по эксплуатации

10.1 Потребители должны подробно изучать техническое описание и руководство по эксплуатации ствола.

10.2 Крепление стволов на мобильной пожарной технике должно осуществляться способом, исключающим их соударения с твердыми предметами во время движения техники.

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие ствола требованиям настоящего стандарта при соблюдении требований по эксплуатации, транспортированию и хранению.

11.2 Гарантийный срок устанавливается не менее 18 мес со дня ввода ствола в эксплуатацию.

Приложение А

(рекомендуемое)

Определение показателей эффективности дальней и средней интенсивности орошения струи

|

Ключевые слова: техника пожарная, стволы пожарные ручные, расход, давление, дальность струи, эффективная дальность, интенсивность, угол факела, технические требования, методы испытаний |