|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

КОЛЕСНЫЕ ПАРЫ

ЛОКОМОТИВОВ

И МОТОРВАГОННОГО

ПОДВИЖНОГО СОСТАВА

Расчеты и испытания на прочность

|

|

Москва Стандартинформ 2009 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (ОАО «ВНИКТИ»)

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 34 от 11 декабря 2008 г.)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны |

Сокращенное наименование

национального органа |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минторгэкономразвития |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4. Приказом Федерального агентства по техническому регулированию и метрологии от 12 марта 2009 г. № 114-ст межгосударственный стандарт ГОСТ 31373-2008 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2009 г.

(Поправка).

5. ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

ГОСТ 31373-2008

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КОЛЕСНЫЕ ПАРЫ

ЛОКОМОТИВОВ И МОТОРВАГОННОГО Расчеты и испытания на прочность Wheelsets of locomotives and motor-powered units. Strength calculations and tests |

Дата введения - 2009-09-01

1. Область применения

Настоящий стандарт распространяется на колесные пары (далее - КП) локомотивов (тепловозов, электровозов, газотурбовозов), моторвагонного подвижного состава (моторных и немоторных вагонов электропоездов, дизель-поездов, автомотрис и рельсовых автобусов, далее - МВПС) с конструкционной скоростью не более 250 км/ч.

Стандарт устанавливает объем расчетов и испытаний на прочность КП в целом и их деталей - осей, цельных и составных колес.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 398-96 Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 4491-86 Центры колесные литые для подвижного состава железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4728-96 Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 10791-2004 Колеса цельнокатаные. Технические условия

ГОСТ 11018-2000 Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

|

колесная пара: Узел в сборе, состоящий из оси с установленными на ней неподвижно ходовыми колесами, а также одним или двумя зубчатыми колесами тягового привода (осевого редуктора) и другими деталями, включая осевые подшипники тягового двигателя или редуктора, тормозные диски, которые не могут быть демонтированы без расформирования колесной пары. [ГОСТ 11018-2000, раздел 3] |

3.2 составное колесо: Сборочная единица КП, состоящая из колесного центра, бандажа и закрепляющего его бандажного кольца.

3.3 цельное колесо: Цельная деталь колесной пары с ободом, дисковой частью и ступицей.

3.4 дисковая часть колеса: Часть колеса (колесного центра), расположенная между ободом и ступицей и имеющая плоскую, коническую, изогнутую, S-образную или другую форму диска.

3.5 ступица колеса: Утолщенная часть колеса (колесного центра) с отверстием, в которое устанавливается ось КП.

3.6 колесный центр: Цельная деталь составного колеса с ободом, дисковой или спицевой частью и ступицей.

3.7 обод колесного центра: Утолщенная наружная часть колесного центра, предназначенная для посадки бандажа.

3.8 тормозные диски: Фрикционные элементы дискового тормоза, установленные на ступице, посаженной на внутренней части оси КП или на цельном колесе.

3.9 офсет: Конструкционное смещение обода (бандажа) колеса относительно ступицы колеса (колесного центра) в радиальном сечении.

3.10 остаточные напряжения: Напряжения, возникающие вследствие технологических и эксплуатационных воздействий (тепловых или механических) и остающиеся в конструкции после снятия этих воздействий.

Примечание - Остаточные напряжения в цельном колесе и бандаже определяют в радиальном направлении, а по поверхности катания - в тангенциальном направлении.

3.11 базовое расстояние: Расстояние между двумя кернами, нанесенными посредине толщины обода (бандажа) с наружной стороны колеса (принимают равным 100 мм).

3.12 прочность: Свойство детали или конструкции воспринимать воздействие внешних сил без разрушения и без изменения геометрических размеров вследствие пластических деформаций.

3.13 статическая прочность: Прочность, оцениваемая при действии однократных или редко повторяющихся (менее 103 раз за срок службы) предельных (экстремальных) нагрузок.

3.14

|

сопротивление усталости: Свойство материала противостоять усталости. [ГОСТ 23207-78, статья 2] |

3.15 термоциклическая усталость: Процесс постепенного накопления повреждений материала под действием неравномерного многократного нагрева и охлаждения, приводящий к изменению свойств материала, образованию трещин и разрушению.

3.16 база испытаний: Наибольшая продолжительность (по числу циклов нагружения) испытаний на усталость, задаваемая предварительно.

3.17

|

предел выносливости: Максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение при базе испытания. Примечание - Пределы выносливости выражают в номинальных напряжениях. [ГОСТ 23207-78, статья 47] |

3.18 схема нагружения: Схематическое изображение силовых факторов, действующих на КП или ее детали при эксплуатации.

3.19 прототип: КП или ее элемент, аналогичные проверяемой по конструкции, материалу, технологии изготовления и (или) условиям нагружения при эксплуатации.

3.20 полигонные испытания: Испытания КП при движении локомотива или МВПС, проводимые на специальном полигоне или железнодорожных путях.

3.21 эксплуатационные испытания: Испытания локомотива или МВПС, проводимые при его эксплуатации.

4. Общие положения

4.1. Для испытания на прочность отбирают КП, изготовленные в соответствии с требованиями ГОСТ 11018 по конструкторской и технологической документации, утвержденной в установленном порядке, и принятые службой технического контроля изготовителя.

4.2. КП и их детали, не прошедшие необходимого объема расчетов и испытаний на прочность в соответствии с разделом 5, не допускают к эксплуатации.

4.3. Критерии оценки КП и их деталей по показателям прочности, учитываемые при принятии решения о допуске КП к эксплуатации, установлены в таблице А.1 (приложение А).

4.4. При эксплуатации КП должно быть обеспечено:

- сохранение целостности элементов КП без трещин и безотказность КП в течение назначенного срока службы;

- отсутствие ослаблений и проворотов бандажей, в том числе при применении тяжелых режимов колодочного торможения;

- отсутствие сдвигов цельных колес, колесных центров, проворотов зубчатых колес, ступиц зубчатых колес и ступиц тормозных дисков на оси, пальцев привода в диске колеса;

- сохранение расстояния между внутренними гранями ободьев (бандажей) колес в пределах установленного допуска.

5. Объем расчетов и испытаний на прочность колесной пары

5.1. Необходимый объем расчетов и испытаний КП и их деталей на прочность выбирают для новых конструкций, а также исходя из конструкторских изменений в них, изменения материалов или технологического процесса, метода сборки КП, условий торможения, при применении КП на других локомотивах или МВПС.

5.2. Объем расчетов и испытаний на прочность КП с новой (измененной) конструкцией или схемой нагружения приведен в таблице 1.

Таблица 1

|

Необходимость проведения процесса для элементов КП |

|||

|

Колесо |

Ось |

||

|

цельное |

составное |

||

|

+ |

+ |

+ |

|

|

2.1. Нагружение КП статическими вертикальными и боковыми горизонтальными нагрузками; |

+ |

+ |

+ |

|

2.2. Нагружение КП касательными нагрузками с предельными по сцеплению значениями с учетом боксования; |

- |

+2) |

+2) |

|

2.3. Определение монтажных напряжений: |

|||

|

- от насадки бандажа; |

- |

+ |

- |

|

- от установки колеса на ось; |

+ |

+ |

- |

|

- от запрессовки элементов тягового привода в диск колеса (при их наличии); |

+ |

+ |

- |

|

2.4. Определение остаточных напряжений от термической закалки обода цельного колеса или бандажа составного колеса |

+ |

+ |

- |

|

3. Стендовые испытания на усталость деталей КП при нагружении циклическим круговым изгибом |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

|

5. Оценка суммарного напряженного состояния и оценка прочности деталей КП |

+ |

+ |

+ |

|

+ |

+ |

- |

|

|

7. Оценка прочности соединения бандажа с ободом колесного центра |

- |

+ |

- |

|

8. Оценка радиальной усадки колесного центра от насадки бандажа |

- |

+ |

- |

|

+2) |

+2) |

- |

|

|

- |

- |

+ |

|

|

+2) |

+2) |

+2) |

|

|

12. Полигонные испытания КП на прочность: |

+3) |

+3) |

+3) |

|

+2) |

+2) |

+2) |

|

|

12.3. При действии предельных по сцеплению касательных нагрузок с учетом боксования |

- |

+2) |

+2) |

|

13. Эксплуатационные испытания КП |

+3) |

+3) |

+3) |

|

______________ 1) Объем расчетов и испытаний на прочность может быть сокращен по согласованию с заказчиком, если имеются соответствующие данные по прототипам. 2) По требованию заказчика. 3) По согласованию с заказчиком. Примечания 1. Знак «+» проводят расчеты или испытания для указанного элемента КП. 2. Знак «-» не проводят расчеты или испытания для указанного элемента КП. |

|||

Под изменением конструкции КП понимают:

- изменение расположения деталей между колесами КП или применение новых деталей, изменяющих схему нагружения оси;

- изменение формы и размеров диска (в т.ч. офсета), обода, ступицы колеса;

- изменение наружного или внутреннего диаметра оси КП, формы и размеров галтелей, расположения посадочных и присоединительных зон по длине оси.

Расчеты КП на прочность (таблица 1, пункт 1) включают в себя:

- определение напряженно-деформированного состояния колеса от действия:

монтажных натягов соединения колеса с осью, бандажа с колесным центром, элементов тягового привода с диском колеса;

эксплуатационных механических нагрузок - вертикальных, боковых горизонтальных, касательных (только для спицевой конструкции колесного центра);

эксплуатационных термических нагрузок торможения;

- оценку осевых и радиальных деформаций обода цельного или бандажа составного колеса при нагреве от торможения и вследствие уменьшения толщины обода (бандажа) из-за износа и ремонтных обточек;

- оценку прочности соединения колеса (цельного, составного, зубчатого) и ступицы тормозного диска с осью и бандажа с колесным центром;

- оценку прочности и деформаций оси КП от действия эксплуатационных механических нагрузок.

5.3. Объем расчетов и испытаний на прочность КП при изменении материалов деталей (в т.ч. тормозных колодок), технологического процесса изготовления или при освоении их производства на новом предприятии приведен в таблице 2. Под изменением технологического процесса изготовления понимают:

- использование новых методов литья, проката, ковки и т.п.;

- применение новых методов объемного или поверхностного упрочнения и восстановления деталей;

- изменение чистоты обработки поверхностей.

Таблица 2

|

Необходимость проведения процесса для элементов КП |

|||

|

Колесо |

Ось |

||

|

цельное |

составное |

||

|

+ |

+1) |

- |

|

|

+ |

+ |

+ |

|

|

+ |

+ |

+ |

|

|

4. Испытания на термоциклическую усталость обода цельного или бандажа составного колеса |

+2) |

+2) |

- |

|

5. Оценка прочности деталей в составе КП с использованием данных по нагруженности прототипов |

+ |

+ |

+ |

|

______________ 1) Испытания для определения остаточных напряжений в бандаже. 2) По требованию заказчика. Примечания 1. Знак «+» проводят расчеты или испытания для указанного элемента КП. 2. Знак «-» не проводят расчеты или испытания для указанного элемента КП. |

|||

5.4. Объем расчетов и испытаний на прочность при изменении метода сборки КП или освоении КП на новом предприятии приведен в таблице 3. Под изменением метода сборки понимают:

- использование другого метода соединения колеса (цельного, составного, зубчатого) и ступицы тормозного диска с осью, колесного центра с бандажом;

- замену антифрикционного покрытия в соединении «колесо - ось».

Таблица 3

|

Необходимость проведения процесса для колеса КП |

||

|

цельное |

составное |

|

|

+ |

+ |

|

|

- |

+1) |

|

|

+1) |

+1) |

|

|

______________ 1) По требованию заказчика. Примечания 1. Знак «+» проводят расчеты или испытания для указанного элемента КП. 2. Знак «-» не проводят расчеты или испытания для указанного элемента КП. |

||

5.5. Объем испытаний КП при изменении тормозного оборудования и увеличении нагрузок при торможении приведен в таблице 4. Под изменением тормозного оборудования понимают применение впервые высокофосфористых, композиционных и других тормозных колодок, отличающихся высокой эффективностью торможения и низкой теплопроводностью.

Таблица 4

|

Необходимость проведения процесса для колеса КП |

||

|

цельное |

составное |

|

|

+1) |

+1) |

|

|

- |

+2) |

|

|

+2) |

+2) |

|

|

______________ 1) По требованию заказчика. 2) По согласованию с заказчиком. Примечания 1. Знак «+» проводят расчеты или испытания для указанного элемента КП. 2. Знак «-» не проводят расчеты или испытания для указанного элемента КП. |

||

5.6. Объем расчетов и испытаний на прочность КП, примененных на других типах локомотивов и МВПС, которые отличаются режимами работы, конструкционной скоростью более чем на 10 %, схемами нагружения или большей по сравнению с прототипом нагрузкой на рельсы (свыше 5 %), приведен в таблице 5.

Таблица 5

|

Необходимость проведения процесса для элементов КП |

|||

|

Колесо |

Ось |

||

|

цельное |

составное |

||

|

1. Расчет прочности от действия вертикальных и боковых нагрузок |

+ |

+ |

+ |

|

+1) |

+1) |

+1) |

|

|

+1) |

+1) |

+1) |

|

|

+ |

+ |

+ |

|

|

______________ 1) По согласованию с заказчиком. Примечание - Знак «+» проводят расчеты или испытания для указанного элемента КП. |

|||

6. Методы расчетов, испытаний и оценки прочности

Методы расчетов, испытаний и оценки прочности приведены в таблице 6.

Таблица 6

|

Наименование метода расчета и испытания, обозначение нормативного документа |

Таблица настоящего стандарта (пункты таблицы) |

|

|

Аналитический метод технической теории оболочек, метод конечных элементов |

||

|

Метод тензометрирования по [1] и национальным стандартам |

|

|

|

||

|

||

|

||

|

||

|

Химический состав - по ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 22536.12. |

|

|

|

||

|

Твердость - метод Бриннеля по ГОСТ 9012, метод Виккерса по ГОСТ 2999. |

|

|

|

||

|

Макро- и микроструктура - по ГОСТ 1763, ГОСТ 1778, ГОСТ 5639, ГОСТ 8233, ГОСТ 10243 |

||

|

Оценка прочности соединений по ГОСТ 11018 и национальным стандартам |

|

|

|

||

|

Расчеты численным методом, стендовые тормозные испытания, оценка |

|

|

|

||

|

||

|

Метод прямых измерений |

|

|

|

||

|

||

|

Приложение А

(обязательное)

Критерии оценки колесных пар и их деталей по показателям прочности

Таблица А.1

|

Критерии оценки КП по показателям прочности |

|

|

1. Коэффициент запаса статической прочности диска колеса |

где sт - предел текучести материала;

[nк] - допускаемый коэффициент запаса статической прочности диска колеса от 1,0 до 1,2. Если суммарные напряжения в наиболее нагруженной зоне колеса являются сжимающими, то на длине колеса не более 15 мм, допускаемый коэффициент запаса статической прочности диска колеса может быть установлен не менее 0,9 |

|

2. Коэффициент запаса статической прочности оси КП |

где [nо] - допускаемый коэффициент запаса статической прочности оси от 1,0 до 1,1 |

|

3. Коэффициент запаса сопротивления усталости колеса |

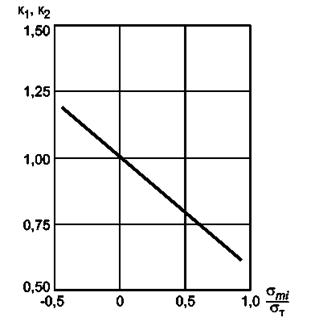

где sаД - предел выносливости колеса, полученный по результатам его стендовых испытаний при асимметричном цикле нагружения с учетом действия монтажных и остаточных напряжений; sai - наибольшее значение амплитуды напряжений от динамических нагрузок в выбранной точке колеса; к2 - коэффициент, учитывающий зависимость сопротивления усталости от значения суммарного среднего напряжения цикла sm2 при эксплуатации; к1 - коэффициент, учитывающий зависимость сопротивления усталости от значения суммарного среднего напряжения циклов sm1 при стендовых испытаниях. Коэффициенты к1, к2 определяют по диаграмме, приведенной на рисунке А.1 (приложение А), или по формуле

где smi - суммарное среднее напряжение цикла (монтажное, остаточное и эксплуатационное); [nук] - допускаемый коэффициент запаса сопротивления усталости колеса: 1,3 £ [nук] < 1,5 - при наличии результатов расчетов и стендовых испытаний на усталость колес, результатов полигонных испытаний, а также опыта эксплуатации прототипов; 1,5 £ [nук] < 1,7 - при наличии результатов расчетов и стендовых испытаний колес на усталость, опыта эксплуатации прототипов; 1,7 £ [nук] < 2,0 - при наличии результатов расчетов, отсутствии полигонных и стендовых испытаний колес на усталость, опыта эксплуатации прототипов |

|

4. Коэффициент запаса сопротивления усталости оси |

где (s-1Д)j - предел выносливости в расчетном сечении оси (j); (sа)j - наибольшая амплитуда напряжения в расчетном сечении; [nуо]j - допускаемый коэффициент запаса сопротивления усталости оси в расчетном сечении (j): [nуо]j = 2,0 - для буксовой шейки и предподступичной части оси; [nуо]j = 1,3 - для подступичных частей оси под ходовым и зубчатым колесами и ступицей тормозного диска; [nуо]j = 1,2 - для заподступичной и средней свободной частей оси |

|

5. Остаточные напряжения сжатия на поверхности катания цельного чернового колеса |

При радиальном разрезе цельного колеса от вершины гребня до отверстия ступицы сходимость базового расстояния должна быть не менее 1 и не более 5 мм (ГОСТ 10791) |

|

6. Остаточные напряжения сжатия на поверхности катания чернового бандажа |

При радиальном разрезе бандажа от вершины гребня до внутреннего диаметра бандажа базовое расстояние должно уменьшиться не менее чем на 3 мм. Значение показателя должно быть уточнено при изменении химического состава и режима закалки бандажа |

|

7. Показатели испытаний материала колеса (колесного центра), оси |

Соответствие: - химического состава - ГОСТ 977, ГОСТ 4491, ГОСТ 4728, ГОСТ 10791; - твердости - ГОСТ 10791, ГОСТ 31334; - механических свойств - ГОСТ 4491, ГОСТ 10791, ГОСТ 31334; - микро- и макроструктуры - ГОСТ 398, ГОСТ 4491, ГОСТ 10791, ГОСТ 31334 |

|

8. Прочность соединения колеса с осью (прессовый метод формирования) |

Нормированная форма диаграммы запрессовки с регламентированным диапазоном конечных усилий - по ГОСТ 11018 |

|

9. Прочность соединения колеса с осью (тепловой метод формирования) |

Отсутствие сдвига колеса на оси, проверяемое усилием на сдвиг - по ГОСТ 11018 |

|

10. Прочность посадки бандажа на обод колесного центра |

1. Соблюдение натяга посадки бандажа - по ГОСТ 11018. 2. Соблюдение регламентированного значения усадки обода колесного центра от посадки бандажа - по ГОСТ 11018. 3. Плотность посадки бандажа и обжатия бандажного кольца - по ГОСТ 11018 |

|

11. Радиальная усадка (потеря натяга) колесного центра от посадки бандажа на обод колесного центра |

Не более 20 % максимального натяга - по ГОСТ 11018 |

|

12. Осевые деформации (перемещения) обода цельного и бандажа составного колеса |

Изменение расстояния между внутренними торцами ободьев колес вследствие нагрева при колодочном торможении и уменьшения толщины обода колеса (бандажа) из-за износа и ремонтных обточек должны быть в пределах допусков, установленных ГОСТ 11018 |

|

13. Жесткость КП |

По согласованию с заказчиком |

|

14. Прогиб оси в местах посадочных поверхностей подшипников и зубчатых колес |

Не должен превышать значений перекосов, радиальных и осевых перемещений, допускаемых радиальными и осевыми зазорами и углами поворотов подшипников соответствующих типов и условиями контакта зубчатых колес |

|

15. Предел выносливости колеса |

Определяют при испытаниях на усталость натурных колес. Ориентировочные значения указаны в таблице А.2 |

|

16. Предел выносливости оси |

Должен быть не менее: - 145 МПа - в сечениях буксовой шейки и предподступичной части оси; - 140 МПа - в сечении подступичной части оси; - 160 МПа - в сечениях заподступичной и средней частей оси |

|

17. Вероятность безотказной работы (расчетная) |

Должна быть не менее 0,999 для колес и оси по критерию появления трещин усталости |

Рисунок

А.1 - Диаграмма зависимости коэффициентов к1, к2 от

значения относительной величины суммарных средних напряжении ![]()

Таблица А.2 - Ориентировочные значения пределов выносливости некоторых конструкций колес в зависимости от материала, метода изготовления, формы дисковой части колесного центра, цельного колеса

|

Материал колесного центра, цельного колеса |

Метод изготовления |

Форма дисковой части |

Предел выносливости, МПа |

|

|

Составное |

Сталь 20Л, 25Л |

Литье без механической обработки поверхности диска |

Коническая (тепловоз 2ТЭ116) |

68 - 70 |

|

Изогнутая |

70 |

|||

|

Двухдисковая |

65 |

|||

|

Спицевая |

125 |

|||

|

Сталь 20Л, 25Л |

Литье с механической обработкой поверхности диска |

Плоская |

95 |

|

|

Изогнутая |

110 |

|||

|

Сталь 40Х |

Прокат |

Коническая, офсет - плюс 12 мм |

140 |

|

|

Сталь с массовой долей элементов, %: С - (0,45 - 0,55) Мn - (0,50 - 0,92) Si - (0,20 - 0,42) |

Прокат |

Коническая, офсет - минус 55 мм |

115 |

|

|

Сталь с массовой долей элементов, %: С - (0,45 - 0,52) Мn - (0,50 - 0,90) Si - (0,22 - 0,45) |

Прокат |

Коническая, офсет - плюс 15 мм |

130 |

|

|

Сталь 35ГС |

Прокат |

Коническая, офсет - плюс 48 мм |

85 |

|

|

Цельное |

Сталь марки 2 по ГОСТ 10791 |

Прокат с механической обработкой поверхности диска |

Изогнутая, офсет - плюс 6 мм |

125 |

|

Прокат |

Коническая, офсет - плюс 53 мм |

140 |

Библиография

|

OCT 32.167-2000 |

Колеса локомотивов и моторвагонного подвижного состава. Методика определения остаточных напряжений. Утверждена Министерством путей сообщения Российской Федерации и признана национальным органом железнодорожного транспорта |

|

|

ОСТ 32.83-97 |

Колеса с дисковыми центрами тягового подвижного состава. Расчеты и испытания на прочность. Методические указания. Утверждены Министерством путей сообщения Российской Федерации и признаны национальным органом железнодорожного транспорта |

|

|

ОСТ 32.166-2000 |

Установка бандажного кольца в соединении бандажа с колесным центром. Технические условия. Утверждены Министерством путей сообщения Российской Федерации и признаны национальным органом железнодорожного транспорта |

|

|

ОСТ 32.93-97 |

Тяговый подвижной состав. Оси колесных пар. Методика расчета на прочность. Утверждена Министерством путей сообщения Российской Федерации и признана национальным органом железнодорожного транспорта |

|

Ключевые слова: тепловозы, электровозы, газотурбовозы, электропоезда, дизель-поезда, автомотрисы, рельсовые автобусы, колесная пара, объем расчетов и испытаний на прочность |