ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТЕХНИКА ПОЖАРНАЯ.

КОЛОНКА ПОЖАРНАЯ.

Общие технические требования.

Методы испытаний

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 21-ст

В настоящем стандарте учтены требования международного стандарта EN 137:2006 «Защитные дыхательные устройства. Автономный дыхательный аппарат открытого цикла со сжатым воздухом с полнолицевой лицевой частью. Требования, испытания, маркировка»

4 ВЗАМЕН ГОСТ 7499-71

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

|

5 Общие технические требования. 4 9 Транспортирование и хранение. 11 |

ГОСТ Р 53250-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТЕХНИКА ПОЖАРНАЯ. КОЛОНКА ПОЖАРНАЯ. Общие технические требования. Методы испытаний Fire-fighting

equipment. |

Дата введения - 2010-01-01

с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на колонку пожарную (далее - колонка), предназначенную для открывания (закрывания) подземных гидрантов и присоединения пожарных рукавов в целях отбора воды из водопроводных сетей на пожарные нужды.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и классификаторы:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.302-74 Покрытия лакокрасочные. Общие технические требования. Методы испытаний

ГОСТ 12.2.037-78 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 15.201-2001 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 8220-85 Гидранты пожарные подземные. Технические условия

ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-77 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17757-72 Пробки резьбовые со вставками с укороченным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17763-72 Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17764-72 Кольца резьбовые с укороченным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18925-73 Пробки резьбовые с насадками с полным профилем для трубной цилиндрической резьбы диаметром от 13/4" до 33/4". Конструкция и основные размеры

ГОСТ 18926-73 Пробки резьбовые с насадками с укороченным профилем для трубной цилиндрической резьбы диаметром от 13/4" до 33/4". Конструкция и основные размеры

ГОСТ 18929-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 18930-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 28352-89 Е Головки соединительные для пожарного оборудования. Типы. Основные параметры и размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Государственные стандарты», который опубликован по состоянию на 1 января текущего года, и по ежегодно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями, обозначениями и сокращениями:

3.1 колонка пожарная (КП): Устройство, предназначенное для открывания (закрывания) подземных гидрантов и присоединения пожарных рукавов в целях отбора воды из водопроводных сетей на пожарные нужды.

3.2 рабочее давление: Давление, МПа (кгс · см-2), при котором обеспечивается работоспособность КП.

3.3 условный проход (DN): Приближенное числовое обозначение внутреннего диаметра, общее для всех присоединяемых компонентов трубопроводных систем, не являющееся измеряемой величиной.

3.4 центральный ключ колонки: Устройство т-образного вида с квадратной головкой на конце и рукоятками, расположенными в верхней части, проходящее через КП и предназначенное для открывания клапана гидранта.

3.5 шток вентиля: Стержень, соединяющий орган управления запорным устройством (маховик) с клапаном запорного устройства КП.

3.6 демпфер: Устройство или приспособление, предназначенное для поглощения энергии колебаний либо уменьшения их амплитуды.

4 Номенклатура показателей

рабочее давление, МПа (кгс · см-2);

условный проход DN:

входного патрубка,

выходных патрубков;

число выходных патрубков, шт.;

усилие открывания (закрывания) запорных устройств (при рабочем давлении), Н · (кгс);

крутящий момент на рукоятке центрального ключа при его вращении (без давления), Нм (кгс · м-1);

коэффициент гидравлического сопротивления;

габаритные размеры, мм;

масса, кг.

4.2 При необходимости в номенклатуру показателей назначения могут быть внесены показатели, не указанные в п. 4.1 настоящего стандарта.

5 Общие технические требования

5.1 КП следует изготавливать в соответствии с требованиями настоящего стандарта.

5.2 Основные показатели и характеристики

5.2.1 Показатели назначения КП должны иметь значения, соответствующие указанным в таблице 1.

Таблица 1

|

Значение |

|

|

1 Рабочее давление, МПа (кгс · см-2), не более |

1 (10) |

|

2 Условный проход: |

|

|

входного патрубка |

125 |

|

выходных патрубков |

80 |

|

3 Число выходных патрубков, шт., не менее |

2 |

|

4 Усилие открывания (закрывания) запорных устройств (при рабочем давлении), Н (кгс), не более |

450 (45) |

|

5 Крутящий момент на рукоятке центрального ключа при его вращении (без давления), Н · м (кгс · м), не более |

20 (2) |

|

6 Коэффициент гидравлического сопротивления, не более |

10 |

|

7 Габаритные размеры, мм, не более: |

|

|

длина (по клыкам соединительных головок) |

430 |

|

ширина (по корпусу колонки) |

190 |

|

Высота |

1090 |

|

8 Масса, кг, не более |

16 |

5.2.2 КП должна соответствовать следующим показателям надежности:

полный срок службы - не менее 10 лет;

срок сохраняемости - не менее 1 года;

установленная безотказная наработка - не менее 400 циклов.

Примечание - Циклом следует считать полное открывание и закрывание запорных устройств КП при рабочем давлении (1,00+0,05) МПа, (10,0+0,5) кгс см2 и расходе воды 40 л · с-1.

5.3 Требования к конструкции

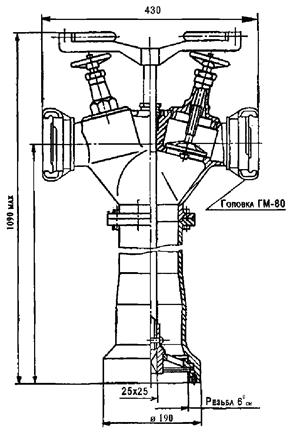

5.3.1 В состав КП должен входить корпус, в нижней части которого расположено резьбовое кольцо с дюймовой специальной резьбой Сп. 6" труб. 4 нитки на 1" (ГОСТ 7499) для присоединения к пожарному подземному гидранту по ГОСТ 8220 (приложения А, Б).

5.3.2 В верхней части корпуса должен быть расположен тройник с запорными устройствами, на выходные патрубки которого должны быть навернуты соединительные головки DN 80 (ГОСТ 28352) для подключения пожарных рукавов (приложение А, рисунок А1).

5.3.4 Расстояние от входного патрубка до оси выходных патрубков КП должно быть не менее 850 мм.

5.3.6 Конструкция КП должна обеспечивать герметичность запорных устройств по 3-му классу (ГОСТ 9544) при давлении, в 1,2 раза превышающем рабочее давление.

5.4 Требования эргономики

5.4.1 Центральный ключ КП должен вращаться свободно и равномерно, без заеданий.

5.5 Требования стойкости к внешним воздействиям

5.5.1 КП должны изготавливаться в климатическом исполнении УХЛ, категория 1.1 по ГОСТ 15150.

5.6 Требования к поставляемым материалам и изделиям

5.6.1 Поставляемые материалы и изделия, применяемые для изготовления деталей КП, должны быть приняты входным контролем с проверкой их качества и сопроводительной документации.

5.6.2 Применяемые материалы должны иметь сертификаты или ярлыки, подтверждающие их соответствие стандартам, техническим условиям или другой нормативной документации.

Физико-химические свойства исходных материалов, твердость, шероховатость их поверхностей должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготавливаемых из них деталей КП.

5.6.3 Литые детали КП должны изготавливаться из алюминиевых сплавов по ГОСТ 1583.

По механическим свойствам материал резьбового кольца не должен уступать свойствам латуни ЛК1 по ГОСТ 1020.

Допускается применение других материалов с механическими и антикоррозионными свойствами, удовлетворяющими условиям эксплуатации, не ухудшающими качества и надежности КП и отвечающими предъявляемым к ним требованиям.

5.9 Метрические резьбы должны выполняться по ГОСТ 24705 с полями допусков по ГОСТ 16093: для внутренних резьб - 7Н; для наружных резьб - 8g.

Трубные цилиндрические резьбы должны выполняться по ГОСТ 6357, класс В.

Выкрашивания, местные срывы и неровности на поверхности резьб не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину длины витка.

5.11.1 В комплект поставки КП должны входить комплектующие изделия, предусмотренные технической документацией на колонку, паспорт, техническое описание, инструкция по эксплуатации или единый документ, их заменяющий, оформленные в соответствии с ГОСТ 2.601.

5.12.1 На каждую КП должна быть нанесена маркировка. Маркировка надписей и условных обозначений на колонке и ее органах управления должна соответствовать требованиям технической документации (далее - ТД).

5.12.2 Маркировка должна содержать следующие данные:

наименование или товарный знак предприятия-изготовителя;

условное обозначение колонки по системе предприятия-изготовителя;

год выпуска;

рабочее давление;

название страны-изготовителя.

5.12.3 Метод нанесения маркировки должен обеспечивать ее сохранность в течение срока службы КП.

5.13.1 Перед упаковкой колонки должны быть очищены. Внутренние полости должны быть осушены.

5.13.2 КП должны быть упакованы в решетчатые ящики по ГОСТ 2991 или другую тару, обеспечивающую сохранность колонок при транспортировании и хранении.

5.13.3 Упаковка должна быть проведена так, чтобы исключить перемещение КП в таре при погрузке, транспортировании и выгрузке.

5.13.4 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

5.13.5 Техническая и эксплуатационная документация должна быть помещена во влагонепроницаемый пакет и вложена в тару вместе с КП с указанием «Документация здесь».

6 Требования безопасности

6.1 Требования безопасности к конструкции КП по ГОСТ 12.2.037.

6.2 К эксплуатации и обслуживанию колонки допускаются лица, изучившие устройство КП и руководство по ее эксплуатации.

7 Правила приемки

7.1 Изготавливаемые предприятиями России колонки должны пройти все стадии и этапы разработки, предусмотренные ГОСТ 15.201, и все виды испытаний (включая межведомственные приемочные), иметь полный комплект конструкторской документации на серийное производство, эксплуатационную документацию.

7.2 Для контроля качества и проверки соответствия колонок требованиям настоящего стандарта КП должна подвергаться испытаниям, установленным ГОСТ 16504.

7.3 Приемосдаточные испытания

7.3.1 Приемосдаточным испытаниям подвергают каждую колонку.

7.3.2 Приемосдаточные испытания проводят в объеме, указанном в таблице 2.

Таблица 2

|

Пункты раздела |

||

|

Технические требования |

Методы испытаний |

|

|

1 Внешний осмотр; проверка на соответствие КД |

5.2.1 (табл. 1, пп. 1 - 3,7*, 8*), 5.3.1 -5.3.4, 5.5.1, 5.8, 5.9, 5.10, 5.12 |

|

|

2 Проверка прочности корпуса КП, герметичности соединений и уплотнений |

||

|

3 Проверка герметичности запорных устройств |

||

|

4 Проверка вращения центрального ключа и органов управления запорными устройствами |

||

Примечание - Испытаниям по пп. * подвергают 20 % от партии КП, изготовленных за смену или контролируемый период.

7.3.3 Колонки, не выдержавшие приемосдаточные испытания, возвращают для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

7.3.4 Принятыми считаются КП, которые выдержали испытания, укомплектованы и упакованы в соответствии с требованиями настоящего стандарта.

7.3.5 Результаты приемосдаточных испытаний заносятся в паспорт на КП и заверяются ОТК предприятия-изготовителя.

7.4 Периодические испытания

7.4.1 Периодические испытания проводят один раз в год на колонках, изготовленных в контролируемом периоде и выдержавших приемосдаточные испытания.

7.4.2 На испытания предъявляют не менее трех образцов КП.

7.4.3 Периодические испытания проводят в объеме и последовательности, указанных в таблице 3.

Таблица 3

|

Пункты раздела |

||

|

Технические требования |

Методы испытаний |

|

|

1. Внешний осмотр; проверка на соответствие КД |

5.2.1 (табл. 1, пп. 1 - 3), 5.3.1 -5.3.4, 5.5.1, 5.8, 5.9, 5.10, 5.11, 5.12 |

|

|

2 Проверка прочности корпуса КП, герметичности соединений и уплотнений |

||

|

3 Проверка герметичности запорных устройств |

||

|

4 Проверка вращения центрального ключа, наличия его блокировки |

||

|

5 Проверка органов управления запорными устройствами |

||

|

6 Проверка взаимозаменяемости сборочных единиц и деталей КП |

||

|

7 Проверка смыкаемости соединительных головок тройника с рукавными головками |

||

|

8 Проверка крепления отдельных деталей и сборочных единиц КП |

||

|

10 Проверка габаритных размеров |

||

|

11 Проверка массы |

||

7.4.4 При положительных результатах испытаний считается подтвержденным качество колонок, выпущенных за контрольный период, а также возможность их дальнейшего производства и приемки по той же документации, до получения результатов очередных периодических испытаний КП.

7.4.5 При отрицательных результатах испытаний приемка КП должна быть приостановлена до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве колонок.

7.5 Типовые испытания

7.5.1 Типовые испытания проводят при замене материалов, внесении в конструкцию или технологию изготовления изменений, которые могут повлиять на показатели назначения и надежности КП.

7.5.2 Испытания проводят для оценки эффективности и целесообразности внесенных изменений и проверяют те показатели колонки, на которые влияют внесенные изменения.

7.5.3 Испытания проводят по специально разработанной предприятием-изготовителем программе и методике проведения типовых испытаний колонки.

7.5.4 При положительных результатах типовых испытаний вносят изменения в техническую документацию на КП в установленном порядке.

7.6 Испытания по проверке показателей надежности

7.6.1 Испытания на надежность проводят один раз в 4 года. Испытаниям подвергают не менее трех колонок.

7.6.2 КП выбирают методом случайного отбора из числа прошедших приемосдаточные испытания.

Дополнительная подготовка колонок, не предусмотренная технологией изготовления, не допускается.

7.7 Оформление результатов испытаний

7.7.1 Результаты испытаний КП должны быть оформлены актом с приложением протоколов всех проведенных испытаний и проверок колонки.

7.7.2 Обработка результатов измерений должна проводиться в соответствии с инструкциями по применению используемых средств измерений.

7.7.3 За результаты проведенных испытаний принимают среднеарифметическое значение не менее трех измерений каждого показателя колонки.

7.7.4 Протоколы испытаний должны содержать:

дату и место проведения испытаний;

обозначение колонки по системе предприятия-изготовителя;

вид и условия испытаний;

данные об измерительных средствах и приборах; результаты испытаний.

8 Методы испытаний

8.1 Все испытания проводят в нормальных климатических условиях (ГОСТ 15150).

8.2 При проведении испытаний используют оборудование и средства измерений, обеспечивающие требуемую точность измерений, поверенные и аттестованные в установленном порядке.

8.3 Для измерения давления перед колонкой должны применяться манометры класса точности не ниже 0,6. Манометры должны быть выбраны так, чтобы при испытаниях значения давления находились в средней трети шкалы, а максимально возможное давление не превышало предела измерений.

Непосредственно перед манометром (на соединительной линии между местом отбора давления и манометром) должен быть установлен трехходовой кран для проливки линии измерения давления. Для снижения колебаний стрелки прибора перед ним должен быть установлен демпфер.

8.4.1 При внешнем осмотре проверяют состав, вид и качество изготовления колонки, климатическое исполнение (пп. 5.3.1 - 5.3.4, 5.5.1, 5.8, 5.9), рабочее давление, условный проход входного патрубка, условный проход и количество выходных патрубков по п. 5.2.1 (табл. 1, пп. 1 - 3), крепление сборочных единиц и деталей (п. 5.10), комплектность (п. 5.11), наличие и содержание маркировки (п. 5.12).

Проверки проводят визуально и анализом ТД.

Качество лакокрасочных покрытий проверяют по ГОСТ 9.302.

8.4.2 Соответствие применяемых для изготовления КП материалов требованиям пп. 5.5.2, 5.6 проверяют по сопроводительной документации изготовителя при наличии в ней сертификатов соответствия на материалы.

При отсутствии сертификата соответствия качество материала проверяют методами лабораторного анализа.

8.4.3 Проверку внутренней резьбы резьбового кольца, расположенного на корпусе колонки, на соответствие требованиям п. 5.3.1 проводят специальными резьбовыми калибрами по ГОСТ 6357 или измерением диаметра резьбы с точностью до 0,1 мм и числа ниток.

Метрические резьбы проверяют резьбовыми пробками по ГОСТ 17756, ГОСТ 17757 и резьбовыми кольцами по ГОСТ 17763, ГОСТ 17764; трубные цилиндрические резьбы - резьбовыми пробками по ГОСТ 18925, ГОСТ 18926 и резьбовыми кольцами по ГОСТ 18929 и ГОСТ 18930.

8.4.4 Проверку квадрата центрального ключа КП на соответствие требованиям п. 5.3.3 проводят измерениями с точностью до 0,1 мм.

8.4.5 Расстояние от входного патрубка до оси выходных патрубков колонки (п. 5.3.4) измеряют с точностью до 1 мм.

8.5 Проверка прочности и герметичности

8.5.1 Проверку прочности корпуса колонки на соответствие требованиям п. 5.3.5 проводят при открытых запорных устройствах и заглушённых выходных патрубках. Время выдержки под давлением не менее 2 мин.

8.5.2 Герметичность соединений и уплотнений на соответствие требованиям п. 5.3.5, а также герметичность запорных устройств КП на соответствие требованиям п. 5.3.6 проверяют при их закрытом и открытом положении. Время выдержки под давлением не менее 2 мин.

Утечку (п. 5.3.6) определяют измерением количества воды, вытекающей из штатных отверстий запорных устройств, с помощью мерного сосуда.

Объем утечки измеряют с точностью до 5 %. Время определяют с точностью до 0,2 с.

8.6 Проверка вращения центрального ключа и органов управления запорными устройствами

8.6.1 Проверку вращения центрального ключа на соответствие требованиям п. 5.4.1, а также перемещения органов управления запорными устройствами на соответствие требованиям п. 5.4.2 осуществляют вручную во время регулировки во всем диапазоне их работы.

8.6.2 При проверке блокировки центрального ключа КП на соответствие требованиям п. 5.3.7 необходимо открыть запорные устройства. Ключ в этом положении не должен поворачиваться вручную.

8.6.3 Проверку крутящего момента на рукоятке центрального ключа при его вращении на соответствие требованиям п. 5.2.1 (табл. 1, п. 5) проводят без давления.

Усилие на рукоятке ключа определяют динамометром. При этом силу прикладывают в точке на расстоянии 10 - 20 мм от края рукоятки ключа, в горизонтальной плоскости, перпендикулярно рукоятке.

Величину крутящего момента при вращении центрального ключа определяют по формуле

Mкр = FL, (1)

где F - величина усилия, приложенная к рукоятке ключа;

L - расстояние от оси ключа к точке приложения силы.

Для определения усилия на рукоятке ключа следует применять динамометр не ниже 2-го класса точности по ГОСТ 13837.

8.6.4 Проверку усилий, прикладываемых к органам управления запорными устройствами КП по п. 5.2.1 (табл. 1, п. 4), проводят при подаче в колонку воды под рабочим давлением.

Для измерения усилия необходимо орган управления заменить на шкив с радиусом, равным линейному размеру органа управления, намотать на него нить (8 - 10 витков) с достаточной для проведения измерений гибкостью. Один конец нити следует закрепить на шкиве, а другой присоединить к динамометру.

При замерах ось приложения усилий динамометра должна быть перпендикулярна оси шкива.

Для определения усилия на органах управления КП следует применять динамометр не ниже 2-го класса точности по ГОСТ 13837.

8.7 Проверку взаимозаменяемости деталей на соответствие требованиям п. 5.7 проводят перестановкой деталей и сборочных единиц на двух колонках. Подгонка деталей не допускается.

8.8 Проверку смыкаемости соединительных головок тройника КП (п. 5.3.2) с соответствующими типоразмерами рукавных головок по ГОСТ 28352 проводят вручную, при этом должен быть обеспечен заход по спиральному выступу на величину, равную 1,0 - 1,5 ширины клыка.

8.9 Крепление отдельных деталей и сборочных единиц (п. 5.10) проверяют при внешнем осмотре КП, а также во время проведения испытаний по пп. 8.5, 8.6 настоящего стандарта.

8.10 Габаритные размеры колонки при проверке соответствия требованиям п. 5.2.1 (табл. 1, п. 7) измеряют с точностью до 1 мм.

8.11 Соответствие массы колонки требованиям п. 5.2.1 (табл. 1, п. 8) проверяют с погрешностью не более 2 %.

8.12 Проверка коэффициента гидравлического сопротивления

8.12.1 Коэффициент гидравлического сопротивления КП определяют при постановке колонки на производство, а также при проведении типовых испытаний.

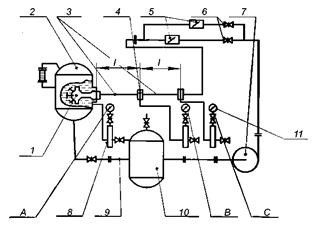

8.12.2 Испытания по проверке соответствия колонки требованиям п. 5.2.1 (табл. 1, п. 6) следует проводить на специальном стенде, рекомендуемая схема которого приведена на рисунке В (приложение В).

Диаметр мерных участков трубопровода должен быть равным внутреннему диаметру цилиндрической части корпуса колонки. Длина мерных участков трубопровода должна быть l ≥ 6d.

8.12.3 Коэффициент гидравлического сопротивления ξ определяют по формуле

![]() (2)

(2)

где hv - скоростной напор, Па;

h1 - разность показаний манометров Б и А, Па;

h2 - разность показаний манометров С и Б, Па;

r0 - плотность воды, кг · м-3;

V - средняя скорость движения воды в трубопроводе, определяемая по формуле

![]() (3)

(3)

где Q - расход воды через трубопровод, м3 · с-1;

d - диаметр проходного сечения мерных участков трубопровода, м.

8.12.4 Значение коэффициента гидравлического сопротивления колонки следует определять как среднее арифметическое результатов не менее трех измерений.

8.13 Проверка показателей надежности

8.13.1 Проверку полного срока службы КП на соответствие требованиям п. 5.2.2 проводят путем сбора информации и обработкой данных, полученных в условиях подконтрольной эксплуатации колонок.

Критерием предельного состояния следует считать такое техническое состояние КП, при котором восстановление ее работоспособности нецелесообразно или невозможно.

8.13.2 Проверку срока сохраняемости проводят на колонках, прошедших хранение в течение не менее 1 года, при этом КП должны быть расконсервированы и подвергнуты испытаниям в объеме, указанном в таблице 2 настоящего стандарта.

Срок сохраняемости считается подтвержденным, если колонки выдержали данные испытания.

8.13.3 Проверку показателя установленной безотказной наработки колонки по п. 5.2.2 проводят при рабочем давлении наработкой циклов.

Критерием отказа следует считать поломку деталей КП, а также увеличение пропуска воды через уплотнения штоков ключа, штока вентиля или запорные устройства более чем на 100 % по сравнению с его значением, указанным в ГОСТ 9544.

Герметичность соединений и уплотнений, а также герметичность запорных устройств колонки проверяют через каждые 50 циклов и по окончании испытаний. Проверку проводят по методике, изложенной в п. 8.5.2 настоящего стандарта.

9 Транспортирование и хранение

9.1 Транспортирование КП допускается любым видом транспорта, в упакованном согласно требованиям п. 5.13 настоящего стандарта виде.

9.2 При транспортировании должны соблюдаться правила перевозки грузов, действующие на транспорте данного вида.

9.3 Колонки, подлежащие длительному хранению, должны быть подвергнуты консервации. Условия хранения КП - по группе 2; условия транспортирования - по группам 4, 6, 7, 9 ГОСТ 15150.

10 Указания по эксплуатации

10.1 Потребители должны подробно изучить техническое описание и руководство по эксплуатации КП.

10.2 Крепление колонки на ПА должно осуществляться способом, исключающим ее соударения с твердыми предметами во время движения автомобиля.

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие КП требованиям настоящего стандарта при соблюдении требований по эксплуатации, транспортированию и хранению колонки.

11.2 Гарантийный срок устанавливается 18 месяцев со дня ввода колонки в эксплуатацию.

Приложение А

(рекомендуемое)

Рисунок А1 - Колонка пожарная

Примечание - Чертеж не определяет конструкцию КП.

Приложение Б

(обязательное)

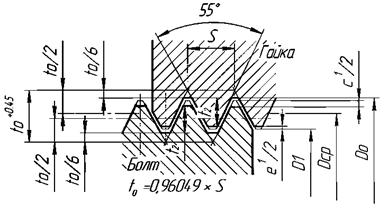

Рисунок Б1 - Внутренняя резьба резьбового кольца КП

|

Показатели |

Значения |

|||||

|

Номинальный диаметр резьбы (в дюймах) |

9 |

|||||

|

Число ниток n на один дюйм |

4 |

|||||

|

Диаметр резьбы |

Болта |

Гайки |

||||

|

наружный |

средний |

внутренний |

||||

|

d0 |

D0 |

dср |

Dср |

d1 |

D1 |

|

|

151,5 |

152,4 |

147,434 |

148,334 |

143,368 |

144,268 |

|

|

Зазоры, мм |

с' |

е0,941 |

||||

|

0,530 |

0,941 |

|||||

|

Шаг резьбы S, мм |

6,351 |

|||||

|

Высота профиля t2, мм |

4,066 |

|||||

Приложение В

(рекомендуемое)

1 - испытуемая колонка; 2 -

основная емкость; 3 - мерный участок; 4 - уравнительная камера; 5

- расходомерное устройство;

6 - задвижка; 7 - насос центробежный; 8 - демпферное устройство;

9 - трубопровод; 10 - кавитационная емкость; 11 -

манометры

Рисунок В1 - Схема стенда для определения коэффициента гидравлического сопротивления КП

|

Ключевые слова: техника пожарная, колонка пожарная, рабочее давление, входной патрубок, выходные парубки, центральный ключ, запорные устройства, коэффициент гидравлического сопротивления, основные показатели, технические требования, методы испытаний. |