Министерство топлива и энергетики Российской Федерации

ОАО «Нефтяная компания «Роснефть»

МЕТОДИКА РАСЧЕТА ВЫБРОСОВ ВРЕДНЫХ

ВЕЩЕСТВ В ОКРУЖАЮЩУЮ СРЕДУ ОТ

НЕОРГАНИЗОВАННЫХ ИСТОЧНИКОВ

НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ

РД 39-142-96

Москва

1966 год

Министерство топлива и энергетики Российской Федерации

ОАО «Нефтяная компания «Роснефть»

|

УТВЕРЖДАЮ Первый вице-президент ОАО НК «Роснефть» __________________ В.И. Отто «12» сентября 1996 г. |

|

СОГЛАСОВАНО: Заместитель начальника Департамента государственного экологического контроля Минприроды РФ _________________ Марьин С.В. |

СОГЛАСОВАНО: Директор Департамента по экологической и промышленной безопасности ОАО НК «Роснефть» _________________ Векилов Э.Х. |

1. РАЗРАБОТАН и ВНЕСЕН ТОО «ЭКОВЕКФОМ» и ОАО «НИПИгазпереработка»

2. УТВЕРЖДЕН руководством НК «Роснефть» «12» сентября 1996 г

3. СОГЛАСОВАН НИИ Атмосфера Минприроды РФ письмо № 169/33-07 от 29.05.96

Департаментом Государственной экологической экспертизы Минприроды РФ письмо № 11-02/02-706 от 11.09.96 г.

4. ВВЕДЕН В ДЕЙСТВИЕ с 01.10.1996 г. до 31.12.2000 г.

5. ВВЕДЕН ВПЕРВЫЕ (взамен РД 39-0148306-413-88)

Аннотация

Разработана взамен РД 39-0148306-413-88. Настоящая методика предназначена для расчета неорганизованных выбросов, обусловленных утечками перерабатываемого углеводородного сырья и продуктов его переработки из технологических аппаратов, агрегатов и запорно-регулирующей арматуры установок и товарно-сырьевых парков нефте- и газоперерабатывающих заводов (НПЗ, ГПЗ), компрессорных станций (КС), промысловых установок подготовки и переработки нефти и газа и др. объектов нефтегазовой промышленности при работе их в регламентном режиме.

В качестве исходных данных при разработке «Методики...» приняты как данные экспериментальных замеров, так и данные об утечках из нормативно-технической литературы.

В «Методике...» приведены ссылки только на действующие на 01.01.96 г. стандарты и другие нормативные документы.

«Методика...» предназначается для использования при проектировании новых, реконструируемых и технически перевооружаемых технологических объектов, а также при выполнении расчетов ПДВ и др. экологических показателей действующих предприятий.

Разработана «Методика...» предприятием «ЭКОВЕКФОМ» и институтом НИПИгазпереработка (г. Краснодар).

Руководители работ зав. лаб., к.т.н. Г.Ф. Фомин и вед.н.с., к.т.н. Е.М. Брещенко.

СОДЕРЖАНИЕ

|

3. Уплотнения подвижных соединений. 5 4. Запорно-регулирующая арматура. 6 5. Технологические продувки. 7 |

Руководящий документ

Методика расчета выбросов

вредных веществ в окружающую среду

от неорганизованных источников нефтегазового оборудования

РД 39-142-96

(Взамен РД 39-0148306-413-88)

Срок введения установлен с 01.10.96 г.

Срок действия до 31.12.2000 г.

Настоящая методика предназначена для расчетного определения величины неорганизованных выбросов в атмосферу действующими и проектируемыми нефте- и газоперерабатывающими заводами, компрессорными станциями, промысловыми установками подготовки и переработки нефти и газа и другими предприятиями, перерабатывающими углеводородное сырье, при работе их в регламентных режимах.

В настоящей методике все термины и определения приняты в соответствии с ГОСТ 12.0.003-74, ГОСТ 17.2.1.03-84, ГОСТ 17.2.1.04-77 (с изм. 1). ГОСТ 5197-85, ГОСТ 24856-81, действующими по состоянию на 01.01.96 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Согласно определению ГОСТ 17.2.1.04-77 неорганизованным выбросом является «промышленный выброс, поступающий в атмосферу в виде ненаправленных потоков газа в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки или хранения продукта».

В отличие от этого, организованный выброс согласно ГОСТ 17.2.1.04-77 - это «промышленный выброс, поступающий в атмосферу через специальные газоходы, воздуховоды и трубы».

1.2. На предприятиях нефтегазовой отрасли, работающих в регламентном режиме, в состав неорганизованных выбросов входят:

● утечки в уплотнениях и соединениях технологических аппаратов и агрегатов, трубопроводов, запорно-регулирующей арматуры, расположенных на открытых площадках установок;

● выбросы при продувке пробоотборных устройств и отборе пробы, сбросы постоянно отбираемой пробы в атмосферу;

● выбросы при продувке средств КиА и технологических аппаратов;

● выбросы при стабилизации давления в емкостях товарно-сырьевых парков и выполнении слива-налива.

Все перечисленные виды выбросов относятся к неорганизованным только в тех случаях, когда технологические объекты (оборудование, емкости, арматура) расположены вне производственных помещений, и не оборудованы системами отвода этих выбросов на свечу рассеивания или на факел.

1.3. Источники указанных выше неорганизованных выбросов можно классифицировать следующим образом:

● уплотнения неподвижные фланцевого типа, т.е. фланцы трубопроводов и арматуры, уплотнения крышек пазов, люков и т.п.;

● уплотнения подвижные, т.е. уплотнения вращающихся валов насосов и компрессоров;

● уплотнения и затворы запорно-регулирующей арматуры;

● сливо-наливные, продувочные, сбросные, пробоотборные и дренажные устройства, необорудованные системами отвода утечек и выбросов на свечу или факел;

● «дыхательные» устройства емкостей легкоиспаряющихся жидкостей, необорудованные системами УЛФ (улавливания легких фракций).

1.4. Основными компонентами неорганизованных выбросов в атмосферу предприятий нефтегазовой промышленности являются углеводороды парафинового ряда (предельные углеводороды) с числом атомов углерода от 1 до 6. При переработке сероводородосодержащих газов раздельно подсчитывают выбросы по источникам, выделяющим неочищенный, частично очищенный и глубокоочищенный газ, и рассчитывают содержание сероводорода в выбросах пропорционально содержанию его в газе каждого источника. Аналогично рассчитывают неорганизованные выбросы других вредных примесей: двуокиси серы в газах установок по получению серы и очистки хвостовых газов, аминов, гликолей, метанола и т.п. в утечках с установок осушки и очистки газа.

1.5. На предприятиях, имеющих установки по подготовке и переработке нефти и (или) природного конденсата, неорганизованные выбросы с этих объектов рассчитываются аналогично однотипным выбросам и утечкам с газоперерабатывающих установок с использованием приведенных в настоящей методике нормативов для легких и тяжелых углеводородных жидкостей или по соответствующим методикам для нефтепереработки /1, 2/. Для легколетучих жидкостей (бензинов и аналогичных им по температуре выкипания) принимается полное испарение утечки и попадание всего выброса в атмосферу. Для более высококипящих жидкостей (керосин, газойлин, нефть и т.п.) распределение утечки между выбросом в атмосферу за счет испарения и попаданием в канализацию или в почву (в зависимости от местонахождения и обустройства источника утечки) может быть рассчитано по формулам (12) и (13) в руководящем материале /3/ или принято из технических соображений, исходя из свойств продукта, в частности, его экологической опасности и величины утечки (см. ниже - пример 2).

1.6. В настоящей методике для определения мощности источников неорганизованных выбросов использованы данные или методы расчета, приведенные в действующих нормативно-технических документах, регламентирующих качество уплотнений, а также экспериментальные данные /4, 5/.

1.7. Согласно настоящей методике определение общего неорганизованного выброса предприятия при регламентном режиме работы производится путем суммирования всех неорганизованных выбросов данного предприятия за принятый промежуток времени (час, сутки, год). Для расчета размера санитарно-защитной зоны (СЗЗ) используется эта величина, пересчитанная в г/с.

Для выбросов, имеющих различную интенсивность в зависимости от времени года (например, утечки антифриза из соединений и насосов систем теплоспутников, обогрева КИПовских шкафов и т.п.), рассчитываются отдельно величины для летнего и зимнего времени или по кварталам года.

1.8. При расчете организованных выбросов из вентиляционных устройств производственных зданий утечки из соединений аппаратов и машин, установленных и работающих в этих зданиях, рассчитываются таким же образом, как неорганизованные выбросы из аналогичных соединений аппаратов и машин, расположенных на открытых площадках.

1.9. Настоящая методика не предназначена для определения и расчета трансформации и движения вещества, содержащихся в неорганизованных выбросах, на промплощадке и за ее пределами.

1.10. При необходимости учета неорганизованных выбросов в нерегламентных ситуациях (аварии, пуско-наладочные и ремонтные работы) используются:

● при авариях - специальные методики расчета истечения газов, газожидкостных и испаряющихся жидкостных потоков в местах порыва трубопровода или аппарата /6/;

● при пуско-наладочных работах - принятые на основании имеющегося опыта нормативные потери газообразных и испаряющихся веществ ГН.

Величины этих выбросов (фактические или прогнозируемые), как правило, многократно превосходят неорганизованные выбросы при регламентных режимах работы. Они используются при необходимости оценки возможных максимальных из разовых концентраций или средних уровней загрязнения атмосферы в соответствии с ГОСТ 17.2.1.03-84. В последнем случае эти величины суммируются с неорганизованными выбросами при регламентном режиме в пределах заданного временного интервала (месяц, год).

2. УПЛОТНЕНИЯ НЕПОДВИЖНЫЕ

2.1. К неподвижным уплотнениям относятся фланцы, уплотнения зажимов, лазов, смотровых окон, заглушек, создаваемые путем сжатия уплотнительной прокладки или уплотнительного кольца между двумя кольцами (фланцы), либо кольцом и крышкой (люки, лазы, заглушки).

2.2. Утечка через фланцевые соединения возможна только при нарушении правил расчета, изготовления, монтажа или эксплуатации. Наиболее вероятные величины утечки в одном фланцевом соединении приведены в приложении 1.

Там же в приложении 1 приведены статистические данные о роли уплотнений, потерявших герметичность в ходе эксплуатации.

Аналогично рассчитывается величина неорганизованных выбросов в кг/час через неподвижные уплотнения всех аппаратов, агрегатов, трубопроводов установки, находящихся вне производственных зданий, отдельно для каждого вида потока (парогазовый, легкий продукт, тяжелый продукт, потоки с различным компонентным составом) с последующим их суммированием по формуле

где ![]() -

суммарная утечка j-го вредного компонента через неподвижные соединения в

целом по установке (предприятию), кг/час;

-

суммарная утечка j-го вредного компонента через неподвижные соединения в

целом по установке (предприятию), кг/час;

I - общее количество типов вредных компонентов, содержащихся в неорганизованных выбросах в целом по установке (предприятию), шт.;

m - общее число видов потоков, создающих неорганизованные выбросы, в целом по установке (предприятию), шт.;

![]() - величина утечки потока i-го вида через

одно фланцевое уплотнение, кг/час (см. приложение 1);

- величина утечки потока i-го вида через

одно фланцевое уплотнение, кг/час (см. приложение 1);

ni - число неподвижных уплотнений на потоке i-го вида, шт.;

![]() - доля

уплотнений на потоке i-го вида, потерявших герметичность, в долях единицы

(см. приложение 1);

- доля

уплотнений на потоке i-го вида, потерявших герметичность, в долях единицы

(см. приложение 1);

cji - массовая концентрация вредного компонента j-го типа в i-м потоке в долях единицы.

3. УПЛОТНЕНИЯ ПОДВИЖНЫХ СОЕДИНЕНИЙ

3.1. Уплотнения подвижных соединений применяются на используемых в составе технологических установок центробежных, поршневых компрессорах и насосах, а также детандерах, мешалках, реакторах и др. аналогичных агрегатах. Эти уплотнения служат для предотвращения или сокращения утечек перекачиваемого продукта между вращающимся валом и корпусом агрегата.

3.2. В технических условиях на поставку компрессорного или насосного агрегата указывается в зависимости от типа уплотнения отсутствие или предельно допустимая величина утечки. Однако, по опыту эксплуатации, возможны утечки, отличные от указанных в ТУ, через подвижные соединения во всех типах компрессорных и насосных агрегатов (кроме герметичных со встроенным электродвигателем). Среднестатистические величины утечек через одно уплотнение для агрегатов различных типов и доли уплотнений, потерявших герметичность, приведены в приложении 1.

33. Неорганизованные выбросы через уплотнения подвижных соединений рассчитываются по компрессорам и насосам, установленным вне производственных зданий. Для каждого типа агрегатов, перекачивающих однотипный продукт, подсчитывается общее число уплотнений на них, которое умножается на среднюю величину утечки через одно уплотнение данного типа и данного типа перекачиваемого продукта, среднестатистическую долю соединений, потерявших герметичность, и концентрацию каждого вредного компонента выброса в отдельности. Суммарные неорганизованные выбросы через уплотнения подвижных соединений в кг/час по установке (предприятию) определяются затем по формуле:

где ![]() -

суммарная утечка j-го вредного компонента через подвижные соединения в

целом по установке (предприятию), кг/ч;

-

суммарная утечка j-го вредного компонента через подвижные соединения в

целом по установке (предприятию), кг/ч;

r - общее число типов подвижных соединений, создающих неорганизованные выбросы в целом по установке (предприятию), шт.;

gik - величина утечки потока i-го вида через одно уплотнение k-го типа, кг/ч;

nik - число подвижных уплотнений k-го типа на потоке i-го вида, шт.;

хik - доля уплотнений k-го типа на потоке i-го вида, потерявших герметичность, доли единицы;

I, m, cij - см. пояснения к формуле (1).

4. ЗАПОРНО-РЕГУЛИРУЮЩАЯ АРМАТУРА

4.1. На нефтегазовых объектах применяются следующие виды запорно-регулирующей арматуры (ЗРА):

● запорные задвижки, клапаны, краны, вентили, затворы;

● обратные клапаны и затворы;

● регулирующие клапаны и заслонки (исполнительные устройства регулирования расхода);

● предохранительные клапаны.

4.2. Любой вид ЗРА характеризуется герметичностью, прочностью и плотностью. Герметичностью затвора называется способность его не пропускать в закрытом состоянии газ, пар или жидкость по коммуникации, на которой установлена ЗРА.

Прочностью материала корпусов и сварных швов ЗРА называется способность их не подвергаться механическим деформациям в условиях эксплуатации и испытаний, а плотностью (или герметичностью по отношению к окружающей среде) - способность материала и уплотнительных соединений ЗРА не пропускать газ, пар или жидкость в этих условиях.

4.3. В состав неорганизованных выбросов от ЗРА (только от установленной вне помещений) могут входить утечки через:

● фланцевые соединения арматуры с трубопроводом или штуцером технологического аппарата;

● разъемные соединения конструкции, например, крышка корпуса задвижки;

● сальниковые уплотнения вала исполнительного механизма задвижки, клапана, крана;

● негерметичность затвора, но только в тех случаях, когда один из выходов канала арматуры напрямую соединяется с атмосферой, не заглушён и не выведен в систему отвода на свечу рассеивания или на факел (дренажная задвижка, пробоотборный вентиль, предохранительный клапан).

4.4. Утечки через фланцевые соединения с технологической системой и через разъемные соединения корпуса арматуры учитываются при расчете неорганизованных выбросов через неподвижные соединения (см. п. 2.3.).

4.5. Для расчета утечек через сальниковые уплотнения арматуры используются статистические данные величины утечки и доли негерметичной ЗРА из приложения 1 с расчетом по формуле (1). В случае сильфонного уплотнения вала задвижки (клапана) эти утечки равны 0.

4.6. Герметичность затворов запорной арматуры определена ГОСТ Р 50430-92 «Арматура трубопроводная запорная. Нормы герметичности затворов», других видов арматуры - ГОСТ и ТУ, приведенными в табл. 1 и приложении 3.

Если тип ЗРА неизвестен или величина утечки в нормативно-технической литературе не оговорена, то величину утечки следует принимать по приложению 1, так же, как и долю затворов, потерявших герметичность.

Таблица 1

Характеристика герметичности запорно-регулирующей арматуры

|

Требования к герметичности |

||

|

документ, определяющий требования |

показатель герметичности |

|

|

1 |

2 |

3 |

|

1. Задвижки клиновые с невыдвижным шпинделем, чугунные на Ру 0,25 МПа |

ТУ 26-07-1214-79 |

В соответствии с классом герметичности по табл. 3 ГОСТ Р 50430-92 (см. прилож. 2) |

|

2. Задвижки клиновые с выдвижным шпинделем, стальные на Ру 2,5 МПа |

ТУ 26-07-412-87 ТУ 27-07-1455-88 |

То же |

|

3. Задвижки клиновые с выдвижным шпинделем, стальные на Ру 6,3 МПа |

ТУ 26-07-377-86 ТУ 26-07-1398-86 |

То же |

|

4. Задвижки параллельные с выдвижным шпинделем, фланцевые чугунные на Ру 1,6 МПа |

ГОСТ 3437-75 |

То же |

|

5. Задвижки на условные давления Ру 25 МПа |

То же |

|

|

6. Краны пробковые проходные, чугунные на Ру 0,1 МПа |

ТУ 26-07-1422-87 |

То же |

|

7. Краны пробковые проходные сальниковые фланцевые и муфтовые до 1,0 МПа |

ТУ 26-07-1452-88 |

То же |

|

8. Краны конусные проходные сальниковые муфтовые латунные до 1,0 МПа |

ТУ 26-07-1396-87 |

То же |

|

9. Краны конусные шаровые и цилиндрические до 26 МПа |

ТУ 21345-78 |

То же |

|

10. Вентили запорные сильфонные стальные до 1,0 МПа |

ТУ 26-07-382-66 |

То же |

|

11. Вентили запорные, муфтовые и фланцевые из серого чугуна до 1,6 МПа |

ГОСТ 18722-73 |

То же |

|

12. Вентили запорные прямоточные из коррозионно-стойкой стали до 1,6 МПа |

ТУ 302-07-435-89 |

То же |

|

13. Вентили запорные из коррозионно-стойкой стали до 1,6 МПа |

ТУ 26-07-409-87 |

То же |

|

14. Вентили запорные стальные фланцевые и под приварку на Ру до 4,0 МПа |

ТУ 26-07-1173-77 |

То же |

|

ТУ 26-07-1428-80 |

||

|

15. Клапаны (вентили) запорные стальные, на Ру до 16 МПа |

ТУ 26-07-1458-88 |

То же |

|

16. Клапаны (вентили) запорные мембранные чугунные |

ТУ 2647-1458-88 |

То же |

|

17. Клапаны герметичные |

То же |

|

|

18. Затворы дисковые |

То же |

|

|

19. Затворы поворотные дисковые на Ру до 1,6 МПа |

То же |

|

|

20. Клапаны предохранительные пружинные полноподъемные фланцевые стальные на Ру 1,6 и 4,0 МПа |

См. табл. в приложении 3 |

|

|

21. Клапаны предохранительные пружинные неполноподъемные фланцевые стальные до 1,6 МПа |

ТУ 26-07-1489-89 |

Пропуск через затвор не более 5 см3/мин |

|

22. Клапаны предохранительные прямого действия |

ГОСТ 18532-88 |

Указываете ТУ на конкретные клапаны |

5. ТЕХНОЛОГИЧЕСКИЕ ПРОДУВКИ

5.1. При регламентных режимах работы систематические продувки на технологических объектах газопереработки выполняются:

● при отборе в пробоотборники проб газа, сжиженного газа или газожидкостных смесей для анализа;

● для проверки исправности предохранительных клапанов;

● при дренировании накопившейся в аппаратах и емкостях воды.

5.2. При отборе проб газа и сжиженных газов предварительно продувается пробоотборная линия аппарата (емкости), а после присоединения к линии пробоотборника продувается сам пробоотборник для вытеснения находившегося в нем воздуха или продукта от предыдущего пробоотбора.

В тех случаях, когда продувка осуществляется на открытой площадке непосредственно в атмосферу (без системы отвода на свечу или факел), усредненные неорганизованные выбросы в кг/ч рассчитываются по формуле:

где ![]() суммарные выброс j-го

вредного компонента при отборе проб в целом по установке (предприятию), кг/ч;

суммарные выброс j-го

вредного компонента при отборе проб в целом по установке (предприятию), кг/ч;

![]() - объем пробоотборника для i-го продукта, м3;

- объем пробоотборника для i-го продукта, м3;

pi - плотность отбираемого продукта при условиях (температуре, давлении) пробоотбора, кг/м3;

ki - кратность продувки, т.е. отношение объема (при условиях пробоотбора) продукта, выпушенного в атмосферу при продувке линии и пробоотборника к объему пробоотборника. Для газообразных продуктов в, соответствии с ГОСТ 18917-82 принимается k = 30 при отборе в пробоотборники объемом 0,5 - 1,0 дм3, k = 8 при отборе в баллоны объемом до 40 дм3. Для сжиженных газов и для жидких нефтепродуктов по ГОСТ 18917-82 принимается k = 3;

ni - число отборов пробы i-го продукта за время ti, шт.;

ti - период работы в регламентом режиме (сутки, недели, месяцы), за который анализируются выбросы, пересчитанный в часы;

I, m, сji - см. пояснения к формуле (1).

5.3. Согласно «Правилам безопасности при эксплуатации ГПЗ» /8/ предохранительные клапаны соединены с отводами в факельную систему или на свечу рассеивания. Если продувки их при проверках направляются в эти отводы, то выбросы при продувке не входят в неорганизованные выбросы. Если же проверка клапана выполняется путем продувки через трехходовой кран непосредственно в атмосферу из аппарата, находящегося на открытой площадке /9/, то неорганизованные выбросы в кг/час рассчитываются по формуле:

где ![]() суммарный выброс j-го вредного

компонента при продувке всех предохранительных клапанов (ПК), продуваемых

непосредственно в атмосферу, в целом по установке (предприятию), кг/час;

суммарный выброс j-го вредного

компонента при продувке всех предохранительных клапанов (ПК), продуваемых

непосредственно в атмосферу, в целом по установке (предприятию), кг/час;

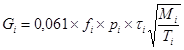

Gi - Величина утечки через каждый ПК i-го типа при одной продувке, кг.

где fi - площадь проходного сечения ПК i-го типа при продувке, м (определяется из технических условий на ПК данного типа);

Pi - абсолютное рабочее давление в аппарате, на котором установлен ПК, кг/см2;

ti - длительность одной продувки ПК, сек, (устанавливается инструкцией по обслуживанию клапана);

Мi, Ti - молекулярная масса (кг/кмоль) и рабочая (режимная) температура (К) потока, пропускаемого через ПК при продувке;

ni - число продувок всех клапанов i-го типа, предусмотренных графиком проверки, отнесенное к одному часу работы установки, 1/час;

I, сji - см. пояснения к формуле (1);

m - общее число типов ПК на установке (предприятии) в целом, шт. Клапаны каждого (i-го) типа идентичны по своим техническим характеристикам (f, P), свойствам пропускаемого потока (М, Т, состав) и продолжительности одной продувки (t).

5.4. Дренирование накопившейся в аппаратах воды на нефтегазовых установках осуществляется, как правило, в закрытых системах и, следовательно, уходящие с водой газообразные и испаряющиеся продукты либо утилизируются из приемников воды, либо сбрасываются из них на свечу или факел и не входят, таким образом, в состав неорганизованных выбросов.

В случае, если дренаж из технологического аппарата или трубопровода вне помещения осуществляется в открытую воронку или емкость, неорганизованные выбросы при этом можно определить по формулам (4) и (5). При этом за t принимается продолжительность закрытия дренажной задвижки с момента прорыва газовой фазы (обычно 10 сек), а вместо характеристик ПК используются соответствующие характеристики дренажной задвижки.

6. ХРАНЕНИЕ, СЛИВ И НАЛИВ

6.1. Сжиженные газы хранятся под давлением в герметичных емкостях или при давлении, близком к атмосферному, в изотермических емкостях, оборудованных закрытыми системами отсоса и возврата испаряющихся углеводородов. Соответственно, неорганизованные выбросы из этих хранилищ возможны лишь, как и на технологических установках ГПЗ, через неплотности неподвижных и подвижных соединений, ЗРА, при отборе проб, дренировании подтоварной воды, т.е. рассчитываются по методам, изложенным выше в разделах 2 - 5.

То же относится и к сливу и наливу сжиженных газов: эти операции осуществляются через герметичные системы с уравнительными линиями паровой фазы или с поддавливанием газом.

6.2. Бензины и нефти хранятся при атмосферном давлении в емкостях, оборудованных воздушками - линиями для сообщения с атмосферой и уравнивания давления в емкости с атмосферным при «малых и больших дыханиях». Современные парки оборудуются системами улавливания легких фракций (УЛФ), практически исключающими выбросы углеводородов в атмосферу через воздушки. Однако, и при отсутствии системы УЛФ выбросы через воздушки при хранении и сливо-наливных операциях согласно определению ГОСТ 17.2.1.04-77 относятся к организованным.

Таким образом, и для хранилищ бензина и нефти неорганизованные выбросы рассчитываются аналогично описанному выше в п. 6.1. и не включают в себя выбросы из воздушек.

Организованные выбросы через воздушки этих емкостей рассчитываются по формулам, представленным в руководстве Госкомгидромета /2/ или по РД 17-89 /1/.

6.3. Неорганизованные выбросы вредных веществ из углеводородных и других легкоиспаряющихся жидкостей, хранящихся в емкостях, необорудованных системами УЛФ или воздушками и напрямую сообщающихся с атмосферой через соответствующие дыхательные клапаны, могут быть также рассчитаны по формулам из источников /1, 2/.

ПРИЛОЖЕНИЯ 1 - 3

Утечки через неподвижные и подвижные соединения, кг/ч

|

Наименование оборудования, вид технологического потока |

Расчетная величина утечки |

Расчетная доля уплотнений, потерявших герметичность, доли единицы (общее число уплотнений данного типа принято за 1) |

|

1 |

2 |

3 |

|

Запорно-регулирующая арматура |

||

|

Среда газовая |

0,0210 |

0,293 |

|

Легкие углеводороды, двухфазные среды |

0,0130 |

0,365 |

|

Тяжелые углеводороды |

0,0066 |

0,070 |

|

Водород |

0,0088 |

0,300 |

|

Предохранительные клапаны |

||

|

Парогазовые потоки |

0,136 |

0,460 |

|

Легкие жидкие углеводороды |

0,084 |

0,250 |

|

Тяжелые углеводороды |

0,111 |

0,350 |

|

Фланцевые соединения |

||

|

Парогазовые потоки |

0,00073 |

0,030 |

|

Легкие углеводороды, двухфаз. потоки |

0,00038 |

0,050 |

|

Тяжелые углеводороды |

0,00028 |

0,020 |

|

Уплотнения валов машин* (на одно уплотнение) |

||

|

Центробежные компрессоры |

||

|

- газовые потоки |

0,120 |

0,765 |

|

- водород |

0,050 |

0,810 |

|

Поршневые компрессоры |

0,115 |

0,700 |

|

Насосы |

||

|

- сальниковые уплотнения |

0,140 |

- |

|

- торцовое уплотнение |

0,080 |

- |

|

- двойное торцовое или бессальниковое |

0,020 |

|

|

- на жидких легких и сжиженных углеводородах |

0,638* |

|

|

- на тяжелых углеводородах |

0,226** |

|

* Утечки через уплотнения валов детандеров приравниваются к аналогичным величинам для компрессоров, а через уплотнения мешалок и реакторов - к утечкам из насосов соответствующих типов.

** Для уплотнений всех типов.

Максимально-допустимые протечки запорной арматуры (по ГОСТ Р 50430-92, при приемо-сдаточных испытаниях)

|

Испытательная среда |

Единицы измерения |

Класс герметичности |

|||

|

А |

В |

С |

D |

||

|

Вода |

см3/мин × Дн |

нет видимых протечек |

0,0006 |

0,0018 |

0,006 |

|

Воздух |

см3/мин × Дн |

нет видимых протечек |

0,018 |

0,18 |

1,8 |

Примечания:

1. Класс герметичности указывается в ТУ на конкретный вид запорной арматуры.

2. Значения протечек соответствуют случаю истечения в атмосферу.

3. При определении протечек номинальный диаметр Дн принимается в мм.

4. По аналогии с водой принимаются протечки жидких продуктов, с воздухом - газообразных.

Нормы герметичности предохранительных пружинных полноподъёмных клапанов (по ГОСТ 9789-75)

|

Показатель |

Класс герметичности |

Ду, мм |

|||

|

25 |

40, 50 |

80 - 100 |

150 - 200 |

||

|

Пропуск среды через затвор, см3/мин, не более |

I |

2 |

5 |

10 |

15 |

|

II |

5 |

10 |

25 |

40 |

|

ПРИМЕРЫ РАСЧЕТА ВЕЛИЧИНЫ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ

Пример I. Расчет выполнен с использованием настоящей методики для опытно-промышленной блочной установки очистки нефтяного газа от сероводорода на Копей-Кубовском месторождении НГДУ «Октябрьскнефть» (АНК «Башнефть»). Установка запроектирована НИПИгазпереработкой в виде блоков, монтируемых вне помещений на площадке УПН-2 этого месторождения.

Порядок расчета. 1. На основании данных технологического регламента на проектирование установка разбивается на 4 технологических участка, различающихся составом технологических сред:

I участок - характерен наличием неочищенного от сероводорода нефтяного газа. Он включает в себя промывную колонну К-1, смесь нефтяного газа с воздухом СГ-1, технологическую печь П-1 (только змеевик с нагреваемым газом) и вход в реактор P-1.

II участок, содержащий поток очищенного от сероводорода газа, включает в себя выход газа из Р-1, конденсатор серы КС-1, сероуловитель СУ-1, промывные колонны К-2 и К-3 (работающие попеременно) и серозатвор СЗ-1.

III участок - линия подачи природного топливного газа, топочное пространство печи П-1 и выход дымовых газов из П-1.

IV участок - контур циркуляции водяного пара и конденсата, обеспечивающий съем тепла в КС-1 и обогрев СЗ-1.

2. Для каждого участка подготавливаются исходные данные для расчета на основании технологического регламента, технологической схемы, содержащей данные о запорно-регулирующей арматуре (ЗРА), монтажных чертежей блоков и рабочих чертежей отдельных аппаратов. По данным этих материалов для каждого участка в отдельности определяется количество неподвижных соединений (фланцев, люков, заглушек и т.п.) и ЗРА, находящихся в среде, содержащей вредные компоненты, то есть исключаются фланцы и ЗРА на потоках воды, воздуха, водяного пара. Принимается, что вся ЗРА присоединена к штуцерам и трубам сваркой, т.е. без фланцев. Исключаются также выбросы дымовых газов из П-1, так как они относятся к организованным выбросам. Анализ технологии показывает, что участки, содержащие вредные компоненты - углеводородные газы, не имеют механизмов с подвижными соединениями (компрессоров, насосов, воздуходувок и т.п.). Для I участка учтен предусмотренный технологическим регламентом отбор пробы сырого газа в пробоотборник (1 раз в сутки для хроматографического анализа).

Состав технологических сред, учитываемых в расчете, приведен в табл. 1пр. В табл. 2пр. приведены данные о количестве учтенных в расчете возможных мест утечки газа.

Таблица 1пр

Состав потоков, содержащих вредные компоненты

|

Неочищенный нефт. газ (участок I) |

Очищенный нефт. газ (участок II) |

Природный газ (топливо) (участок III) |

|

|

Углеводороды C1 - C6+ |

67,05 |

66,50 |

98,64 |

|

Сероводород |

2,91 |

0,14 |

отс. |

|

Азот |

26,04 |

29,54 |

1,34 |

|

Диоксид углерода |

4,00 |

3,82 |

0,02 |

|

Всего вредных компонентов |

69,96 |

66,64 |

98,64 |

|

Плотность газа, кг/м3 |

1,253 |

1,234 |

0,730 |

3. Расчет неорганизованных выбросов вредных веществ по участку I.

Утечка углеводородов через фланцы и др. неподвижные соединения по формуле (1):

YНУсн = 0,00073 × 6 × 0,03 × 0,6705 = 0,000088 кг/час = 0,000024 г/с

где 0,00073 - утечка через 1 фланец по приложению 1, кг/ч;

6 - общее число фланцев на уч. I по табл. 2пр., шт.;

0,03 - доля фланцев, потерявших герметичность (прил. 1);

0,6705 - содержание углеводородов в газе, масс. доли (по табл. 1пр.).

Аналогично утечка сероводорода через фланцы на уч. I:

![]()

Утечка углеводородов на участке I через неплотности ЗРА также по формуле (1):

YЗсн = 0,0210 × 18 × 0,293 × 0,6705 = 0,0743 кг/ч = 0,0206 г/с

где 0,0210 - утечка через I ЗРА по приложению 1, кг/ч;

18 - число единиц ЗРА на газовом потоке уч. I, шт.;

0,293 - доля количества ЗРА, потерявших герметичность.

Аналогично утечка сероводорода через неплотности ЗРА на уч. I:

![]()

Утечка углеводородов при продувке пробоотборника по формуле (3):

![]()

Аналогично подсчитываются утечки сероводорода и затем суммируются утечки углеводородов, сероводорода и общее количество вредных неорганизованных выбросов по участку I.

Такие же расчеты выполняются по участкам II и III. На участке IV, как видно из описания в начале примера, вредные выбросы отсутствуют.

Результаты расчета сведены в табл. 2пр. Как видно из результирующей строки табл. 2пр, суммарные неорганизованные выбросы по установке очистки газа в регламентном режиме составляют: по углеводородам 0,1548; по сероводороду 0,0033 и суммарно по вредным выбросам - 0,1581 кг/ч.

Данные таблицы показывают также, что при небольшом числе фланцев и др. неподвижных соединений утечками через них можно пренебречь.

Таблица 2пр

Неорганизованные выбросы с установки очистки газа

|

количество, характеристика источника |

Общий выброс вредных компонентов |

в том числе: |

|||||||

|

углеводороды |

сероводород |

окислы азота и т.д. |

|||||||

|

кг/ч |

г/с |

кг/ч |

г/с |

кг/ч |

г/с |

кг/ч |

г/с |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

I участок |

|||||||||

|

фланцы |

6 шт. |

0,00009 |

0,000025 |

0,000088 |

0,000024 |

0,000003 |

0,000001 |

отсутствует |

|

|

ЗРА |

18 шт. |

0,0775 |

0,0216 |

0,0743 |

0,0206 |

0,0032 |

0,0009 |

отсутствует |

|

|

отбор проб |

1 в сут. |

0,0012 |

0,0004 |

0,0012 |

0,0003 |

0,0001 |

0,0001 |

отсутствует |

|

|

Всего по I уч. |

0,0788 |

0,0220 |

0,0755 |

0,0209 |

0,0033 |

0,0010 |

отсутствует |

||

|

II участок |

|||||||||

|

фланцы |

6 шт. |

0,0001 |

0,000025 |

0,000087 |

0,000024 |

< 0,000001 |

< 0,000001 |

отсутствует |

|

|

ЗРА |

7 шт. |

0,0246 |

0,0068 |

0,0246 |

0,0068 |

< 0,00001 |

< 0,00001 |

отсутствует |

|

|

Всего по II уч. |

0,0247 |

0,0068 |

0,0247 |

0,0068 |

< 0,00001 |

< 0,00001 |

отсутствует |

||

|

III участок |

|||||||||

|

ЗРА |

9 шт. |

0,0546 |

0,0152 |

0,0546 |

0,0152 |

отсутствует |

отсутствует |

||

|

Всего по уст-ке |

0,1581 |

0,0440 |

0,1548 |

0,0429 |

0,0033 |

0,0010 |

отсутствует |

||

Пример II. Рассчитаны неорганизованные выбросы на площадке блока 6 реконструируемой установки газофракционирования (ГФУ) Миннибаевского ГПЗ и вентиляционные выбросы из насосных этой установки. Проект технического перевооружения выполнен НИПИгазпереработкой в 1992 году.

Порядок расчета. 1. По данным технического проекта определяется набор оборудования, количество и состав технологических потоков на площадке блока № 6 и насосной. Оборудование на площадке состоит из 2-х ректификационных колонн с выносными кипятильниками (рибойлерами) внизу и конденсаторами с рефлюксными емкостями (контур орошения) в верхней части каждой колонны, а также включает теплообменники и концевые воздушные холодильники. В насосной расположены по 2 насоса на каждый технологический поток (один из которых находится в резерве и в расчет утечек не принимается).

Основные технологические потоки блока: депропанизированный остаток ШФЛУ и полученные из него бутановая фракция, изопентановая фракция и стабильный газовый бензин, а также исходная ШФЛУ, проходящая через теплообменники блока. В состав этих потоков входят только алифатические углеводороды от метана до декана (С1 - С10), в связи с чем в этом примере они рассчитываются как один продукт, как принято в перечне ПДК в приложении 2 (п. 1.102) к ГОСТ 12.1.005-88 «Общие санитарно-гигиенические требования к воздуху рабочей зоны». При необходимости можно, исходя из известного углеводородного состава каждого потока, рассчитать выбросы каждого из этих углеводородов или их групп (например, углеводороды С1 - С4; бензин прямогонный С5+ и т.п.), а также учесть возможность наличия в бензине углеводородов других классов, например, воспользовавшись табл. 4.4. в источнике /2/.

Каждый из этих потоков (кроме стабильного бензина) по условиям технологии находится либо в газообразном (парогазовом) состоянии, либо в жидком (или сжиженном) виде. Источники утечек подсчитываются отдельно для газовых и легких жидкостных потоков, поскольку для них установлены разные нормативные величины утечек и доли герметичности в приложении 1.

К вспомогательным технологическим потокам, способным образовать вредные выбросы, относятся теплоноситель - керосин и охлаждающая жидкость - антифриз, циркулирующие соответственно между источником нагрева и рибойлерами колонн и источником холода и конденсаторами колонн. Оба эти потока находятся постоянно в жидком состоянии и, согласно принятому в настоящем РД, относятся к тяжелым жидкостям.

2. Подсчитывается количество фланцевых соединений (к которым отнесены также люки колонн и крышки теплообменников) и единиц запорно-регулирующей арматуры на наружной площадке блока 6 отдельно для газовых потоков, потоков легких жидких и сжиженных, керосина и антифриза.

Аналогично подсчитываются соединения и ЗРА на потоках в помещении насосной (где все потоки жидкие) и количество уплотнений насосов отдельно по видам потоков и типам уплотнений.

Согласно технологическому регламенту установки ГФУ все технологические продувки (при отборе проб, сбросе дренажных жидкостей, проверке ПК и ЗРА) осуществляются в закрытых системах со сбросом выводимого продукта на свечу или в сепараторы, т.е. неорганизованные выбросы при продувках отсутствуют.

Все данные об источниках утечек сведены в табл. 3пр, в которой представлены также и результаты расчета.

3. Рассчитываются выбросы из неподвижных соединений и ЗРА на открытой площадке (П) по формуле (1) РД:

для газовых потоков

![]()

![]()

где 0,00073 и 0,0210 - утечки через 1 фланец и через 1 единицу ЗРА соответственно, в кг/час;

884 и 360 - количество единиц фланцевых соединений и ЗРА на газовых потоках соответственно, шт.;

0,03 и 0,293 доля фланцев и ЗРА на газовых потоках потерявших герметичность;

1,0 - массовая доля суммы углеводородов С1 - С10 в газовых потоках.

Аналогично рассчитываются утечки из легких жидкостных потоков и из потока керосина на площадке.

Для антифриза, который состоит из 60 % масс. этиленгликоля (ЭГ), являющегося вредным веществом, и 40 % масс. воды, утечки подсчитываются:

![]()

![]()

где 0,60 - массовая доля ЭГ. Утечки собственно антифриза соответственно равны Yаф = Yэг / 0,6.

4. Рассчитываются выбросы в насосных (Н): для неподвижных соединений к ЗРА аналогично описанному выше, для насосов по формуле (2) РД:

для легких углеводородных жидкостей:

![]()

для керосина:

![]()

для этиленгликоля:

![]()

где 0,020, 0,140 и 0,080 - расчетные величины утечки для двойных тормозных, сальниковых и одинарных торцовых уплотнений насосов соответственно, кг/ч;

7,2 и 3 - количество уплотнений на работающих насосах на потоках легких углеводородов, керосина и антифриза соответственно;

0,638 и 0,226 - доля уплотнений, потерявших герметичность на потоках легких и тяжелых жидкостей соответственно (независимо от типа уплотнений);

1 и 0,6 - массовая доля вредного компонента в продукте утечки.

5. Рассчитывается распределение утечки тяжелых жидкостей между выбросами в атмосферу и в стоки или почву (см. п. 1.5. РД).

5.1. Для керосина, учитывая сравнительно небольшие величины утечки, сравнительно низкую температуру кипения и относительную безвредность (ПДКрз = 300 мг/м3) примем без расчета по техническим соображениям испарение 70 % масс. продукта на открытой площадке и 50 % - в помещении насосной.

Тогда неорганизованные выбросы керосина в атмосферу составят:

YНВк = 0,0632 × 0,7 = 0,0442 кг/ч

вентиляционные выбросы из насосной:

YВВк = 0,0690 × 0,5 = 0,0345 кг/ч

5.2. Для этиленгликоля, учитывая его высокую экологическую вредность (ПДКрз = 5 мг/м3, жестче, чем для сероводорода), а также тот факт, что он находится в утечке в смеси с безвредной и более летучей водой, проведем расчет по формулам (12) и (13) руководящего материала /3/.

Неорганизованный выброс в атмосферу с открытой площадки рассчитывается по формуле (13):

![]()

где Пi - количество вредных выбросов в атмосферу, кг/ч;

F - площадь разлившейся жидкости, м2. Принимаем, согласно /3/, площадь равной 1 м2 на 1 л разлитой жидкости. Объем разлитой жидкости примем равным поступлению за 4 часа: считая, что уборка территории (смыв розлива в канализацию) производится 2 раза за 8-часовую смену, при утечке антифриза 0,0261 кг/ч и его плотности 1,11 кг/м3 он составит 0,094 л, следовательно и F = 0,094 м2;

W - среднегодовая скорость ветра в данном географическом пункте, м/с. Для Татарии по приложению ( таблица 3) в источнике /3/ W = 3,9 м/с;

Pi - давление насыщенного пара ЭГ, мм рт.ст. при максимальной температуре вытекающей жидкости, °С. По условиям технологии эта температура равна 60 °С. Pi определяется по рис. 1 и табл. 1 приложения к /3/ = 1,3 мм рт.ст.

Xi - мольная доля ЭГа в антифризе. Пересчетом из массовой доли 0,6 получаем Xi = 0,304;

Мi - молекулярная масса ЭГа, кг/кмоль. Мi = 62.

Подставив все эти данные в формулу (13), получим:

![]()

или примерно 41 % пролившегося ЭГа.

Количество ЭГа в вентиляционных выбросах из насосной подсчитаем по формуле (12) из источника /3/:

![]()

где Пi - количество вредных выбросов в атмосферу, в кг/сек;

F, Рi, Xi, М - те же обозначения, что к формуле (13), величину F по расчету, аналогичному вышеприведенному для открытой площадки, примем 0,226 м2, остальные численные значения - те же, что и при расчете по формуле (13);

Ki - коэффициент, зависимый от скорости и температуры воздуха в насосной, принимается по табл. 2 источника /3/ или по табл. 7.1. источника /2/ равным 3,5 (при скорости 0,2 м и температуре 20 °С).

Подставив все эти данные в формулу (12), получим:

![]()

т.е. всего 3,18 % пролившегося ЭГа.

Результаты расчетов, описанных в пунктах 3 - 5 данного примера, сведены в табл. 3пр.

Таблица 3пр

Выбросы вредных веществ с установки ГФУ

|

количество источников выброса, шт. |

общий выброс |

в т.ч. выброс в атмосферу |

|||||

|

фланцев |

ЗРА |

насосов |

кг/ч |

г/с |

кг/ч |

г/с |

|

|

Наружная площадка установки |

|||||||

|

1. Газообразные углеводороды C1 - С10 |

884 |

360 |

- |

2,2345 |

0,6207 |

2,2345 |

0,6207 |

|

2. Жидкие (сжиженные) уг-ды C1 - С10 |

1036 |

442 |

- |

2,1170 |

0,5881 |

2,1170 |

0,5881 |

|

Всего углеводородов C1 - С10 |

4,3515 |

1,2088 |

4,3515 |

1,2088 |

|||

|

3. Керосин |

307 |

133 |

- |

0,0632 |

0,0175 |

0,0442 |

0,0123 |

|

4. Антифриз |

120 |

55 |

- |

0,0261 |

0,0157 |

- |

- |

|

в т.ч. этиленгликоль |

0,0157 |

0,0043 |

0,0064 |

0,0018 |

|||

|

Помещения насосных |

|||||||

|

5. Жидкие С1 - С10 |

126 |

42 |

7 |

0,2910 |

0,0808 |

0,2910 |

0,0808 |

|

6. Керосин |

36 |

12 |

2 |

0,0690 |

0,0176 |

0,0345 |

0,0088 |

|

7. Антифриз |

54 |

18 |

3 |

0,0628 |

0,0174 |

- |

- |

|

в т.ч. этиленгликоль |

0,0377 |

0,0105 |

0,0012 |

0,0003 |

|||

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Методические указания по расчету валовых выбросов вредных веществ в атмосферу для предприятий нефтепереработки и нефтехимии. (РД 17-89). М.; Миннефтехимпром, 1990.

3. Методика расчета вредных выбросов в атмосферу из нефтехимического оборудования. (РМ 62-91-90). Воронежский филиал Гипрокаучука. Воронеж, 1991.

5. Compilation of Air Pollutant Emission Factors. Vol. 1. Stationary Point and Area Sources. / V.S.EPA. AP-42, IV Edition, Sept. 1985.

8. Правила безопасности при эксплуатации газоперерабатывающих заводов. М., Миннефтепром, 1986.

9. Нормы технологического проектирования газоперерабатывающих заводов. РД 39-135-94, РД 51-1-95, Краснодар, 1995.