ОТРАСЛЕВОЙ СТАНДАРТ

Сосуды,

аппараты и блоки технологические,

работающие при температуре ниже минус 70 °С.

Технические требования

ОСТ 26-18-6-88

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ СТАНДАРТ

|

Сосуды, аппаратура и блоки

технологические, Технические требования |

ОСТ 25-18-6-88 Взамен РТМ 26-18-01-84 |

Дата введения с 01.06.88 г.

Настояний стандарт (в дальнейшем ОСТ) распространяется на сосуды и аппараты стальные сварные, проектируемые и изготавливаемые в соответствии с ОСТ 26-291-94 и технологические блоки, проектируемые и изготавливаемые в соответствии с ОСТ 26.260.18-2004, предназначенные для работы в условиях рабочих температуры ниже минус 70 °С до минус 196 °C.

Стандарт устанавливает дополнительные требования к конструированию и изготовлению сосудов и аппаратов по ОСТ 26-291-94 и технологических блоков по ОСТ 26.260.18-2004.

Крепежные детали-шпильки, болты, гайки и другие должны изготавливаться в соответствии с требованиями с СТП 26.260.2043-2004 и настоящего стандарта.

(Измененная редакция, Изм. № 1, 2, 3).

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к материалам

1.1.1. Назначение, требования к материалам и виды испытания должны соответствовать указаниям таблицы 1.

Таблица 1

|

Технические требования ГОСТ или ТУ |

Виды испытаний и требования |

Назначение |

|

|

1 |

2 |

3 |

4 |

|

12X18H10T 08X18H10T 10Х17Н13М2Т 10Х14Г14Н4Т |

Листовая сталь ГОСТ 7350-77 |

По ГОСТ 7350-77 М2б листы поставляются в термообработанном состоянии |

Для обечаек днищ и других деталей. |

|

12X18H10T 10X14T14H4T 10Х17Н13М2Т |

Поковки ГОСТ 25054-81 |

гр. IV |

Для фланцев, трубных решеток и других деталей. |

|

12Х18Н10Т 10X14Г14H4T 10Х17Н13М2Т 08Х18Н10Т |

Трубы ГОСТ 9940-81 |

По ГОСТ 9940-81 по ГОСТ 9941-81 Термообработка и очистка от окалины. Гидроиспытания каждой трубы. |

Для патрубков штуцеров, трубных пучков и др. деталей |

|

10Х18Н10Т 10Х17Н13М2Т |

ТУ 14-3-1391-85 |

По TУ 14-3-1391-85 ОСТ 26-291-87 п. 2.3.1; 2.3.9; 3.12.6 |

Для змеевиков, трубных пучков и других деталей |

|

12Х18Н10Т 07Х21Г7АН5 08X15H24B4TP |

Сталь сортовая ГОСТ 5949-75 |

По ГОСТ 5949-75 |

Для крепежных и других деталей |

|

08Х18Н10Т |

По ГОСТ 7350-77 По ГОСТ 4986-79 |

Для прокладок |

(Измененная редакция, Изм. № 1).

1.1.2. При поступлении на предприятие-изготовитель оборудования, а также перед запуском в производство, все материалы подлежат приемке ОТК для контроля:

а) наличия и правильности оформления сопроводительной документации, а также соответствия данных сертификата требованиям стандартов или технических условий;

б) наличия и правильности маркировки, маркировочной окраски и клеймения.

1.1.3. Хранение листового, сортового проката и труб на складе завода-изготовителя аппаратов, а также транспортировка их должны полностью исключать возникновение забоин, царапин и загрязнений от соприкосновения с углеродистой сталью и чугуном.

1.1.4. Дополнительные испытания металла, не предусмотренные стандартами, но указанные в конструкторской документации, выполняются заводами-изготовителями оборудования.

1.1.5. Механические свойства материалов должны соответствовать стандартам или техническим условиям на поставку указанных в ОСТ 26-291-87.

1.1.6. Сварочные материалы должны соответствовать указанным в таблице 2.

Таблица 2

|

Ручная электродуговая сварка |

Автоматическая сварка |

Дуговая сварка в защитном газе |

Электрошлаковая сварка |

|

|

Тип электрода, ГОСТ (марка электрода) |

Марка сварочной проволоки и флюса, ГОСТ |

Марка проволоки, защитный газ, ГОСТ |

Марка проволоки, ГОСТ |

|

|

12X18H10T |

Э-07Х20Н9 |

Св-04Х19Н9 |

Св-04Х19Н9 |

Св-04Х19Н9 |

|

08X18H10T |

ГОСТ 10052-75 (ОЗЛ-8) |

Флюс АН-26С |

Аргон |

Флюс АН-26С |

|

10Х14Г14Н4Т |

Э-10Х20Н9Г6С Э-03Х15Н9АГ4 |

Св-05Х15Н9Г6АМ ТУ 14-1-1595-76 Флюс АН-26С |

Св-05Х15Н9Г6АМ ТУ 14-1-1595-76 Аргон |

- |

|

10Х17Н13М2Т |

Э-0719Н11М3Г2Ф |

Св-04Х19Н11М3 Флюс АН-26С |

Св-04Х19Н11М3 Аргон |

Св-01Х19Н1810АМ4 ТУ 14-1-1892-69-76 Флюс АН-22 |

(Измененная редакция, Изм. № 1).

1.1.7. Электроды и флюсы перед сваркой должны быть прокалены. При повторном применении флюсов последние должны быть освобождены от корки, прокалены и просеяны.

1.1.8. Сварные соединения, кроме испытаний, предусмотренных ОСТ 26-291-87, должны быть испытаны на ударную вязкость на 3-х образцах типа VI ГОСТ 6996-66 с надрезом по оси шва, при расчетной минусовой температуре (допускаются испытания при минус 196 °С).

Ударная вязкость образцов должна быть не менее 5 кгс×м/см2.

1.1.9. Испытания на ударную вязкость разрешается не производить для сварных соединений толщиной менее 12 мм.

1.1.10. Марки материала и механические свойства крепежных деталей должны соответствовать указанным в таблице 3.

Таблица 3

|

Временное сопротивление МПа (кгс/мм2) |

Предел текучести МПа (кгс/мм2) |

Относительное удлинение, % |

Ударная вязкость Дж/м2 (кгс/см2) |

Состояние материала |

|

|

12X18H10T |

520 (52) |

200 (20) |

40 |

12×105 (12) |

В состоянии поставки |

|

07Х21Г7АН5 |

700 (70) |

370 (37) |

35 |

12×105 (12) |

Закаленный при t = 1323 К (1050 °C) с охлаждением в воде или на воздухе |

|

08X15H24B4TP |

850 (85) |

650 (65) |

18 |

8×105 (8) |

Старение при t = 1023 К (750 °C) в течение 16 часов, охлаждение на воздухе |

|

10Х17Н13М2Т |

520 (52) |

220 (22) |

40 |

12×105 (12) |

В состоянии поставки |

1.1.11. Рекомендуемые материалы резьбовых пар даны в таблице 4.

Таблица 4

|

Гайки |

|

|

07Х21Г7АН5 |

12Х18Н10Т 10Х17Н13М21 |

|

08Х15Н24В4ТР |

07Х21Г7АН5 |

1.2. Требования к конструированию

1.2.1. При проектировании сосудов и аппаратов необходимо принимать конструктивные решения, исключающие возможность возникновения концентрации напряжений.

Резкие переходы не допускаются, острые кромки элементов корпуса сосуда должны быть притуплены на величину не менее 2 мм.

(Измененная редакция, Изм. № 1).

1.2.2. Стыковка кромок элементов разной толщины без плавного перехода не допускается. Переход от большей толщины к меньшей должен выполняться под углом не более 15°.

Черт. 1. (Исключен, Изм. № 1).

1.2.3. Для сосудов и аппаратов должны применяться днища:

а) эллиптические отбортованные по ГОСТ 6533-78;

б) полушаровые;

в) плоские неотбортованные, крепящиеся на болтах, для люков (заглушки) и теплообменной аппаратуры (крышки).

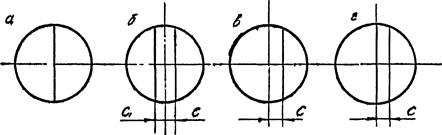

1.2.4. Днища эллиптические отбортованные, как правило, должны быть изготовлены из целого листа. При отсутствии в стандартах необходимых габаритов листовой стали, допускаются сварные днища с расположением сварных швов, как показано на черт. 2. Расстояние «С» и «C1» от оси заготовки днища до сварного шва должно быть не более 1/5 диаметра днища (черт. 2 б, в, г), а расстояние между швами «С» + «С1» или «С» не менее 200 мм (черт. 2 б, г)

Черт. 2

1.2.5. На днищах эллиптической формы перекрещивающиеся швы не допускаются.

1.2.6. На трубных решетках с габаритами, превышающими размеры листовой стали, допускаются сварные швы. Пересечение сварных швов не допускается.

1.2.7. Шпильки фланцевых соединений применять по ОСТ 26-2040-96 тип II. Болты применять по ОСТ 26-2037-96.

(Измененная редакция, Изм. № 1, 3).

1.2.8. Гайки принимать по ОСТ 26-2041-96.

(Измененная редакция, Изм. № 3).

1.2.10. Размеры сбегов резьбы, недорезов (недокатов) и фасок на конце резьбы шпилек, болтов по ГОСТ 10549-80. Допускается выполнять резьбу без концевой фаски, если резьба выполняется методом накатки.

1.2.11. Резьбу шпилек, болтов и гаек, в зависимости от имеющегося на предприятии оборудования, допускается выполнять методом накатки или нарезки.

1.2.12. Шайбы принимать по ГОСТ 11370-78 исп. II из стали 12Х18Н10Т по ГОСТ 5632-72.

1.2.10. - 1.2.12. (Измененная редакция, Изм. № 1).

1.2.13. Прокладки для фланцевых соединений принимать по ГОСТ 28759.7-90 вариант I (нержавеющая сталь плюс асбест). В случае применения прокладок овальных - материал сталь марки 08Х18Н10 по ГОСТ 7350-77. Допускается применение прокладок для фланцевых соединений из других материалов в соответствии с техническим проектом.

(Новая редакция, Изм. № 1).

1.2.14. Между опорой аппарата и фундаментом (рамой блока) должна быть прокладка из текстолита толщиной 10 - 12 мм по ГОСТ 5-78. Поставка прокладок из текстолита определяется договором с заказчиком.

(Измененная редакция, Изм. № 1).

1.2.15. Галтели и места соединений трубных решеток толщиной 50 мм и выше с обечайками должны быть обработаны с шероховатостью Ка не более 12,5 по ГОСТ 2789-73 и проверены на отсутствие дефектов поверхностного характера цветной дефектоскопией.

(Измененная редакция, Изм. № 3).

1.2.16. При конструировании аппаратов необходимо предусматривать неразъемные (сварные) соединения вместо фланцевых.

1.3. Требования к изготовлению

1.3.1. Общие требования

1.3.1.1. Сосуды, аппараты и технологические блоки должны быть изготовлены в соответствии с ОСТ 26-291-87, ОСТ 26.260.18-2004 и настоящим ОСТ, по рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 1, 3).

1.3.1.2. Разметку обечаек и днищ аппаратов производить таким образом, чтобы лучшая по чистоте и качеству сторона листа была обращена внутрь аппарата (в сторону рабочей среды).

1.3.1.3. Разметку заготовок деталей производить краской. Нанесение разметочных линий чертилкой и кернением допускается только по линии реза.

1.3.1.4. Разрешается прихватка монтажных приспособлений из той же стали что и корпус, с соблюдением условий сварки, принятых для основных швов, с последующей срезкой этих приспособлений с оставлением высоты их не менее 3 - 4 мм, с дальнейшей зачисткой шлифовальной машиной до основного металла.

1.3.1.5. Установка муфт, штуцеров и люков на продольных швах не допускается.

1.3.2. Требования к сварке

1.3.2.1. Сварка должна производиться по технологическим процессам, разработанным с учетом требований ОСТ 26-291-87, настоящего ОСТ и рабочим чертежам, утвержденным в установленном порядке.

1.3.2.2. Стыковые и угловые швы должны иметь минимальные усиления и плавные очертания без подрезов, рисок и т.п. Участки швов, имеющие наплывы, риски и т.п. должны быть зачищены. Минимальное расчетное сечение сварных швов после зачистки не должно быть нарушено.

Западание между валиками сварного шва должно быть не более 0,8 мм.

1.3.2.3. Все сварочные работы при изготовлении сосудов и их элементов должны производиться при температуре окружающего воздуха не ниже 0 °С при отсутствии сквозняков. Сварка при монтаже допускается при температуре ниже 0 °С до минус 10 °C без предварительного подогрева, ниже минус 10 °С до минус 20 °С сварка с предварительным подогревом до 100 - 200 °С.

1.3.3. Требования к маркированию и клеймению

1.3.3.1. Маркировка или клеймение сварных швов должны производиться безударным способом (электрографом или электрохимическим методом) или несмываемой краской.

(Новая редакция, Изм. № 1).

1.3.4. Контроль качества сварных соединений.

1.3.4.1. Металл обечаек, днищ, патрубков и фланцев перед их сборкой в сосуд, а также их сварные соединения должны быть подвергнуты 100 % стилоскопированию на определение наличия хрома, никеля.

Контролю стилоскопированием также подлежат участки сварных швов после исправления дефектов.

1.3.4.2. Сварные швы корпуса и швы приварки люков и штуцеров, а также подобных им соединений, работающих под давлением, должны быть выполнены со сплошным проваром и подвергнуты 100 % контролю просвечиванием. Контроль цветной дефектоскопией производится для сталей, склонных к трещинообразованию при сварке.

(Измененная редакция, Изм. № 1).

1.3.4.3. Сварные швы приварки штуцеров и муфт внутренним диаметром менее 100 мм контролировать следующими методами: визуальным послойным, цветной дефектоскопией в объеме 100 %.

1.3.5. Требования к консервации и окраске.

1.3.5.1. Консервация и окраска сосудов и аппаратов должна соответствовать ОСТ 26-291-87.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН Минхиммашем

ИСПОЛНИТЕЛИ

И.К. Глушко; А.Ю. Пролесковский; В.П. Лукьянов; В.И. Адоев - (руководитель темы); Т.А. Кулыгина; Р.Д. Пучкова.

2. ЗАРЕГИСТРИРОВАН

за № от

3. ВЗАМЕН РТМ 26-18-01-84

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

табл. 2 |

|

|

табл. 1 |

|

|

ГОСТ 5949-75 |

табл. 1 |

|

п. 1.2.3. |

|

|

п. 1.1.8. |

|

|

табл. 2 |

|

|

табл. 1 |

|

|

табл. 1 |

|

|

табл. 2 |

|

|

табл. 2 |

|

|

п. 1.2.10 |

|

|

ГОСТ 11370-78 |

п. 1.2.12 |

|

табл. 1 |

|

|

п. 1.2.15 |

|

|

п. 1.2.13 |

|

|

п. 1.2.7. |

|

|

п. 1.2.8. |

|

|

ТУ 14-1-1595-76 |

табл. 2 |

|

ТУ 14-3-1391-85 |

табл. 1 |

|

СТ СЭВ 180-75 |

п. 1.2.9. |

|

СТ СЭВ 182-75 |

п. 1.2.9. |