ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р МЭК |

ПАТРОНЫ РАЗЛИЧНЫЕ ДЛЯ ЛАМП

Часть 1

Общие требования и методы испытаний

IEC 60838-1:2004

Miscellaneous lampholders - Part 1: General requirements and tests

(IDT)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 332 «Светотехнические изделия» на основе собственного аутентичного перевода стандарта, указанного в пункте 3

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 мая 2008 г. № 102-ст

3 Настоящий стандарт идентичен международному стандарту МЭК 60838-1:2004 «Патроны различные для ламп. Часть 1. Общие требования и испытания» (IEC 60838-1:2004 «Miscellaneous lampholders - Part 1: General requirements and tests»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении D

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р МЭК 60838-1-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПАТРОНЫ РАЗЛИЧНЫЕ ДЛЯ ЛАМП

Часть 1

Общие требования и методы испытаний

Miscellaneous lampholders. Part 1. General requirements and test methods

Дата введения - 2009-01-01

1 Общее

1.1 Область применения

Настоящий стандарт распространяется на различные патроны, предназначенные для встраивания в приборы (т.е. использования с лампами общего назначения, проекционными, заливающего света, для наружного освещения, имеющими цоколи, см. приложение А), и устанавливает методы испытаний, оценивающие безопасность эксплуатации ламп в патронах.

Настоящий стандарт также распространяется на патроны, являющиеся составной частью светильника. Требования настоящего стандарта относятся только к патронам.

Требования настоящего стандарта распространяются также на патроны, подобные резьбовым, встраиваемые в наружные оболочки и тому подобные элементы. Такие патроны дополнительно испытывают в соответствии с МЭК 60238 (пункты 8.4 - 8.6, 9.3, 10.7, раздел 11, пункты 12.2, 12.5 - 12.7, раздел 13, пункты 15.3 - 15.5 и 15.9).

Патроны с круглой резьбой для абажурного кольца должны соответствовать требованиям МЭК 60399.

Требования к патронам для трубчатых люминесцентных ламп, резьбовым и байонетным патронам - в соответствующих стандартах на патроны.

1.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

МЭК 60061-1:1969 Цоколи и патроны для ламп и калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи для ламп

МЭК 60061-2:1969 Цоколи и патроны для ламп и калибры для проверки их взаимозаменяемости и безопасности. Часть 2. Патроны для электрических ламп

МЭК 60061-3:1969 Цоколи и патроны для ламп и калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры

МЭК 60061-4:1990 Цоколи и патроны для электрических ламп и калибры для проверки их взаимозаменяемости и безопасности - Часть 4: Руководство и общая информация

МЭК 60068-2-20:1979 Испытание на воздействие внешних факторов. Часть 2. Испытания. Испытание Т - Пайка

МЭК 60068-2-75:1997 Испытание на воздействие внешних факторов. Часть 2-75. Испытания. Испытание Eh. Испытание молотком

МЭК 60112:19791) Метод определения сравнительного и контрольного индексов трекингостойкости твердых электроизоляционных материалов во влажной среде

1) Заменен. В настоящее время действует МЭК 60112:2003.

МЭК 60227 (все части) Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно

МЭК 60238:2004 Патроны резьбовые для ламп

МЭК 60245 (все части) Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно

МЭК 60352-1:1997 Соединения беспайные. Часть 1. Соединения скручиванием, беспайные. Общие требования, методы испытания и практическое руководство

МЭК 60399:2004 Стандартные листы на круглую резьбу для патронов Е14 и Е27 с абажурным кольцом

МЭК 60529:19891) Степени защиты, обеспечиваемые оболочками (Код IP)

1) Заменен. В настоящее время действует МЭК 60529:2001.

МЭК 60598-1:2006 Светильники. Часть 1. Общие требования и испытания

МЭК 60664-1:19922) Координация изоляции для приборов низковольтных систем. Часть 1. Принципы, требования и испытания

2) Заменен. В настоящее время действует МЭК 60664-1:2007.

МЭК 60695-2-2:19943) Испытание на пожаробезопасность. Часть 2. Методы испытаний. Раздел 2. Испытание игольчатым пламенем

3) Заменен. В настоящее время действует МЭК 60695-11-5:2004.

МЭК 60695-2-11:2000 Испытание на пожаробезопасность. Часть 2-11. Методы испытаний раскаленной проволокой. Метод испытания конечной продукции раскаленной проволокой

ИСО 1456:2003 Покрытия металлические - Покрытия электролитические из никель-хрома и меди-никель-хрома

ИСО 2081:1986 Покрытия металлические - Покрытия электролитические из цинка на чугуне или стали

ИСО 2093:1986 Покрытия оловом - Спецификации и методы испытаний

ИСО 4046-4:2002 Бумага, картон, целлюлоза и соответствующие термины. Словарь. Часть 4. Бумага, картон, целлюлоза и аналогичная продукция

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 нормируемое напряжение (rated voltage): Максимальное рабочее напряжение, заявленное изготовителем, на которое рассчитан патрон.

2.2 рабочее напряжение (working voltage): Наибольшее действующее значение напряжения переменного тока, которое может быть приложено к изоляции патрона, без учета переходных процессов, при работе лампы в нормальном режиме или при отсутствии лампы.

2.3 нормируемый ток (rated current): Максимальный ток, заявленный изготовителем, на который рассчитан патрон.

2.4 встраиваемый патрон (lampholder for building-in): Патрон, предназначенный для встраивания в светильник, дополнительную оболочку или корпус.

2.4.1 незащищенный патрон (unenclosed lampholder): Встраиваемый патрон, конструкция которого требует дополнительных средств, например оболочки для обеспечения соответствия требованиям настоящего стандарта по защите от поражения электрическим током.

2.4.2 защищенный патрон (enclosed lampholder): Встраиваемый патрон, конструкция которого соответствует требованиям настоящего стандарта по защите от поражения электрическим током.

2.5 нормируемая рабочая температура (rated operating temperature): Максимальная температура, на которую рассчитан патрон.

2.6 нормируемое импульсное напряжение (rated pulse voltage): Максимальное пиковое значение импульсного напряжения, которое может выдержать патрон.

2.7 ламповые соединители (lamp connectors): Комплект контактов, установленных на гибких проводах, обеспечивающий электрический контакт лампы без ее механического крепления.

2.8 типовое испытание (type test): Испытание или серия испытаний, проводимые на выборке для типовых испытаний с целью проверки соответствия конструкции конкретного патрона требованиям настоящего стандарта.

2.9 выборка для типовых испытаний (type test sample): Выборка, состоящая из одного или нескольких одинаковых образцов, представленных изготовителем или ответственным поставщиком для проведения типовых испытаний.

2.10 токоведущая деталь (live part): Токопроводящая деталь, которая может стать причиной поражения электрическим током.

2.11 категория устойчивости к перенапряжению (impulse withstand category): Цифра, определяющая переходное состояние перенапряжения.

Примечание - Используются категории устойчивости к перенапряжению I, II, III и IV.

a) Цель классификации категорий устойчивости к перенапряжению

Категории устойчивости к перенапряжению должны отличать различные степени соответствия оборудования требуемым ожиданиям по непрерывности эксплуатации и приемлемому риску отказа.

Подбором оборудования по уровням устойчивости к перенапряжению может быть достигнута координация изоляции в целой установке, сводящая риск отказа к приемлемому уровню, что является основой для контроля перенапряжения.

Более высокая цифра, характеризующая категорию устойчивости к перенапряжению, означает более высокую устойчивость оборудования к перенапряжению и предполагает более широкий выбор методов контроля перенапряжения.

Понятие категорий устойчивости к перенапряжению используется для оборудования, питаемого непосредственно от сети.

b) Определение категорий устойчивости к перенапряжению

Оборудование категории устойчивости к перенапряжению I - оборудование, предназначенное для присоединения к стационарным электрическим установкам зданий. Защитные средства расположены вне оборудования или в стационарной установке, или между стационарной установкой и оборудованием, с тем чтобы ограничить переходные перенапряжения до определенного уровня.

Оборудование категории устойчивости к перенапряжению II - оборудование, предназначенное для присоединения к стационарным электрическим установкам зданий.

Оборудование категории устойчивости к перенапряжению III - оборудование, являющееся частью стационарных электрических установок зданий и другого оборудования, где требуется более высокая надежность в эксплуатации.

Оборудование категории устойчивости к перенапряжению IV - оборудование, предназначенное для использования в электрических установках зданий или вблизи них вверх по направлению к главному распределительному щиту.

2.12 первичная цепь (primary circuit): Цепь, непосредственно связанная с сетью переменного тока. Первичная цепь включает в себя средства связи с сетью переменного тока, например первичные обмотки трансформаторов, двигателей и других устройств.

2.13 вторичная цепь (secondary circuit): Цепь, не имеющая прямой связи с первичной цепью и получающая питание от трансформатора или эквивалентного разделительного устройства, или от батареи питания.

Исключение составляют автотрансформаторы. Несмотря на то, что имеется прямая связь с первичной цепью, их рассматривают как вторичную цепь.

Примечание - Переходные процессы сети в такой цепи уменьшены соответствующими первичными обмотками. Также индуктивные пускорегулирующие аппараты (ПРА) понижают высоту напряжения переходного процесса сети. Поэтому компоненты, расположенные после первичной цепи или индуктивного ПРА, могут быть отнесены к более низкой категории устойчивости к перенапряжению, то есть категории устойчивости к перенапряжению II.

3 Общие требования

Конструкция патронов должна быть такой, чтобы при нормальной эксплуатации патроны надежно работали и не были причиной опасности для персонала или окружающей среды.

Проверку проводят проведением всех указанных в настоящем стандарте испытаний.

4 Общие требования к испытаниям

4.1 Испытания по настоящему стандарту являются типовыми.

Примечание - Требования и допуски, регламентированные настоящим стандартом, предъявляются к изделиям выборки для типовых испытаний. Соответствие изделий выборки требованиям безопасности настоящего стандарта не означает, что этим требованиям соответствуют все изделия изготовителя.

Соответствие всех изделий требованиям безопасности устанавливают по результатам дополнительных испытаний, проводимых самим изготовителем.

Дополнительную информацию см. в МЭК 60061-4 (дополнительные указания по испытанию изделий на соответствие требованиям безопасности во время изготовления находятся в стадии разработки).

4.2 При отсутствии других указаний испытания проводят при температуре окружающей среды (20 ± 5) °С и самом неблагоприятном для нормальной эксплуатации положении патрона.

Если патрон предназначен для установки ламп различных размеров, то он должен соответствовать требованиям к каждому размеру.

проводят проверку отдельных наборов образцов патронов в соответствии с 4.3.

Если изготовитель допускает сменное использование ламп различных размеров, то используется только один набор образцов для проверки соответствия всем требованиям.

При проведении всех испытаний используют наиболее неблагоприятные размеры ламп и калибров в самой сложной последовательности.

4.3 Испытания и внешний осмотр проводят на:

10 парах соответствующих патронов, предназначенных для линейных двухцокольных ламп.

Примечание - Если образцы патронов в паре одинаковые, то достаточно вместо пары подвергать испытаниям один образец патрона, за исключением испытаний по разделу 7, подразделам 10.2, 10.3, разделам 12, 15 и подразделу 16.6, при испытании по которым требуется пара образцов патронов;

10 образцах патронов, предназначенных для одноцокольных ламп.

В том числе в порядке нумерации пунктов испытывают:

- три пары образцов патронов или три образца патронов - по разделам 3 - 14 (за исключением 8.2).

Примечание - Испытаниям по 8.2 подвергают такое число образцов патронов, которое оговаривается соответствующими стандартами;

- три пары образцов патронов или три образца патронов - по разделу 15 и подразделу 16.6;

- одну пару образцов патронов или один образец патрона - по 16.1;

- одну пару образцов патронов или один образец патрона - по 16.3;

- одну пару образцов патронов или один образец патрона - по 16.4;

- одну пару образцов патронов или один образец патрона - по 16.5 и разделу 17.

Инструкция изготовителя по монтажу патронов (см. 6.3) должна представляться вместе с отобранными для испытания образцами патронов.

В случаях, если в соответствии с инструкцией по монтажу нормируемое импульсное напряжение патрона может быть обеспечено только с установленным в него цоколем, необходимые цоколи должны представляться вместе с выборкой для типовых испытаний. Затем соответствующие испытания проводят с установленным в патрон цоколем.

4.4 Патроны считают соответствующими требованиям настоящего стандарта, если все образцы патронов выдержали все испытания, указанные в 4.3.

Если один образец патрона не выдержал одно испытание, то повторяют это и предыдущие, влияющие на результаты испытания, на другом наборе образцов патронов в количестве в соответствии с 4.3. В этом случае все образцы должны выдерживать как повторные, так и последующие испытания. Патроны не соответствуют требованиям настоящего стандарта, если более одного образца патронов не выдержали хотя бы одно испытание.

Изготовитель может одновременно с основной выборкой для типовых испытаний представить дополнительную выборку на случай, если один образец патронов не выдержит испытаний. В этом случае лаборатория без дополнительного уведомления изготовителя или ответственного поставщика испытывает образцы из дополнительной выборки и принимает решение о браковании выборок только при получении второго неудовлетворительного результата испытаний.

Если дополнительная выборка образцов для типовых испытаний не представлена одновременно с основной выборкой, то решение о несоответствии принимают при отказе одного образца.

5 Классификация

Патроны классифицируют:

5.1 По способу установки:

- защищенные;

- незащищенные.

- для нормируемых рабочих температур до 80 °С включительно;

- для нормируемых рабочих температур свыше 80 °С (патроны с маркировкой Т).

Рабочую температуру патронов измеряют в точке электрического контакта патрона с цоколем лампы. Если значения температуры, характеризующее стойкость к нагреву изолирующих деталей, контактных зажимов и проводов патрона отличаются от его рабочей температуры, то эти значения должны быть указаны в инструкции (каталоге) изготовителя и проверены испытаниями в комплекте со светильником или другой дополнительной оболочкой по соответствующим стандартам.

6 Маркировка

6.1 Патроны должны иметь следующую обязательную маркировку:

a) знак происхождения (в виде торговой марки, знака изготовителя или наименования ответственного поставщика);

b) каталожный номер либо условное обозначение.

Примечание - Обозначение может содержать в себе цифры, буквы, цветовой компонент и т.п., позволяющие отождествить патрон с обозначением в каталоге изготовителя или другой документации.

Если совокупность элементов патрона, например сочетание лампового соединителя и фиксатора, определяет его назначение, то эта совокупность должна однозначно идентифицироваться.

Проверку проводят внешним осмотром.

6.2 В дополнение к обязательной маркировке (при необходимости) на патроне или в каталоге изготовителя, или другой документации должна быть указана следующая информация:

a) нормируемое напряжение в вольтах и нормируемое импульсное напряжение в киловольтах (если применяется);

b) нормируемый ток в амперах;

c) нормируемая рабочая температура Т, если она превышает 80 °С, с интервалом 10 °С;

d) сечение провода, на которое рассчитаны контактные зажимы патрона.

Если используют символы, то они должны быть следующими:

- для электрических параметров:

вольт - В (V),

ампер - А (А),

ватт - Вт (W),

импульсное напряжение - кВ (kV).

Примечание - В качестве альтернативы для маркировки значений напряжения и тока могут быть использованы только цифры, при этом цифры, обозначающие ток, ставят перед или над цифрами, обозначающими напряжение, и разделяют чертой, например 2 А 250 В или 2/250, или 1/250;

- для нормируемого импульсного напряжения символу должно предшествовать его значение (например, 5 кВ);

- для нормируемой рабочей температуры за буквой «Т» должно следовать ее значение в градусах Цельсия, Т 300;

-для площади поперечного сечения проводов - соответствующее значение или значения (для диапазона сечений) в квадратных миллиметрах и символ в виде квадрата, например 0,5 □.

Проверку проводят внешним осмотром.

Для патронов, соответствующих требованиям настоящего стандарта, обычно применимы расстояния для категории устойчивости к перенапряжению II. Для патронов, встраиваемых в оборудование, для которых требуется более высокая надежность в эксплуатации, могут быть применимы расстояния для категории устойчивости к перенапряжению III. Данная информация должна быть приведена в каталоге изготовителя или аналогичном документе.

Примечание - Информация может быть также приведена в каталоге изготовителя или ответственного поставщика.

Проверку проводят внешним осмотром.

6.4 Маркировка патронов должна быть прочной и легко читаемой.

Проверку проводят внешним осмотром и легким потиранием места нанесения маркировки в течение 15 с куском ткани, смоченным водой, а затем в течение 15 с - куском ткани, смоченным уайт-спиритом.

После испытания маркировка должна быть по-прежнему легко читаемой.

Примечание - Используют уайт-спирит на основе гексана в качестве растворителя с объемной долей ароматических углеводородов не более 0,1 %, числом каури-бутанола, равным 29, температурой начала кипения ~65 °С, температурой конца перегонки ~69 °С и удельной плотностью ~0,68 г/см3.

7 Защита от поражения электрическим током

7.1 Конструкция защищенных патронов должна обеспечивать недоступность прикосновения к токоведущим деталям патронов, встроенных или установленных, с присоединенными проводами как для нормальной эксплуатации:

- без установленной лампы;

- с соответствующей установленной лампой и

- в процессе установки и удаления лампы.

Для патронов B22d-3, BY22d, G22, G38, P28s, P30s и Р40, применяемых в течение длительного времени, допускается соответствие этому требованию только при установленной лампе.

Должна быть исключена возможность введения и контактирования с токоведущими деталями патрона только одного штырька лампы, если цоколи имеют более одного штырька.

Это требование не распространяется на патроны G22 и G38.

Проверку проводят с помощью стандартного испытательного пальца по МЭК 60529. Испытательный палец с усилием не более 10 Н прикладывают к патрону во всех возможных положениях. Для определения наличия контакта с токоведущими деталями используют электрический индикатор. Рекомендуется использовать напряжение не менее 40 В.

Патроны устанавливают как для нормальной эксплуатации, то есть на монтажной поверхности или т.п., с присоединенным проводом наиболее неблагоприятного сечения и подвергают вышеуказанной проверке.

Незащищенные патроны испытывают только после их установки в светильник или дополнительный корпус в соответствии с требованиями стандартов на светильники.

7.2 Конструкция патронов для софитных ламп должна обеспечивать недоступность прикосновения к токоведущим деталям обоих патронов, встроенных или установленных, с присоединенными проводами как для нормальной эксплуатации:

- без установленной лампы;

- с соответствующей установленной лампой и

- в процессе установки и удаления лампы.

Для патронов R7s/RX7s испытание, моделирующее установку и удаление лампы, не применяют, потому что в обоих случаях испытания возможно противодействовать жесткости пружины только одного контакта, что не дает требуемую для оценки результата воспроизводимость. Поэтому данные испытания заменяют испытанием с установленной лампой.

Проверку проводят в соответствии со стандартами серии МЭК 60061 или, если не указан другой способ действия в стандартах серии МЭК 60061, с помощью стандартного испытательного пальца.

8 Контактные зажимы

8.1 Патроны должны иметь, по крайней мере, один из следующих элементов для присоединения к сети:

- винтовые контактные зажимы;

- безвинтовые контактные зажимы;

- наконечники или штырьки для втычного соединения;

- выводы для монтажа провода накруткой;

- выводы под пайку;

- монтажные концы.

Винты и гайки контактных зажимов должны иметь метрическую резьбу в соответствии со стандартами ИСО.

Патроны с безвинтовыми контактными зажимами, если они не предназначены для продажи изготовителям светильников или другого оборудования, должны иметь контактные зажимы, обеспечивающие присоединение как обоих жестких (одно- или многопроволочных) жил провода, так и гибких кабелей или шнуров.

Другие средства соединений, отличные от указанных выше, допускаются, если они выдерживают нижеприведенные испытания.

Проверку проводят испытаниями по 8.2 или 8.3.

8.2 Контактные зажимы должны соответствовать следующим требованиям:

- винтовые контактные зажимы - МЭК 60598-1 (раздел 14);

- безвинтовые контактные зажимы - МЭК 60598-1 (раздел 15);

- наконечники или штырьки для втычного соединения - МЭК 60598-1 (раздел 15);

- выводы для монтажа провода накруткой - МЭК 60352-1. Накрутка провода применяется только для одиночного однопроволочного провода круглого сечения при внутреннем монтаже;

- выводы под пайку - требованиям пригодности к облуживанию по МЭК 60068-2-20;

- монтажные концы - требованиям 8.3.

Для патронов с маркировкой «Т» контактные зажимы испытывают при нормируемой рабочей температуре, если изготовителем не установлено иное.

Проверку проводят соответствующими испытаниями.

8.3 Монтажные концы должны присоединяться к патрону пайкой, сваркой, опрессовкой или любым другим равнозначным способом.

Монтажные концы должны иметь изоляцию. Изоляция монтажных концов должна быть, по крайней мере, равноценна по электрическим и механическим свойствам изоляции, характеристики которой установлены в МЭК 60227 или МЭК 60245, или соответствовать требованиям МЭК 60598-1 (подраздел 5.3).

Свободная часть монтажного конца может быть освобождена от изоляции.

Крепление монтажных концов к патрону должно выдерживать механические нагрузки, которые могут возникнуть при нормальной эксплуатации.

Проверку проводят внешним осмотром и следующим испытанием, которое проводят после испытания по разделу 15 на тех же трех образцах.

К каждому монтажному концу патрона прикладывают растягивающее усилие 20 Н. Усилие прикладывают плавно, без рывков, в течение 1 мин в наиболее неблагоприятном направлении. В процессе испытания монтажные концы не должны смещаться в месте их крепления. Однако если в соответствии с эксплуатационными документами некоторые направления приложения растягивающего усилия не допускаются, то это обстоятельство должно учитываться при испытании.

После испытания патроны не должны иметь повреждений, вызывающих несоответствие требованиям настоящего стандарта.

9 Заземление

9.1 Патроны, предназначенные для заземления, должны иметь хотя бы один заземляющий зажим.

Проверку проводят внешним осмотром.

Примечание - Патроны, предназначенные для заземления, но не имеющие заземляющего зажима или монтажных концов, розничной продаже не подлежат.

9.2 Доступные для прикосновения металлические детали патронов с заземляющим зажимом, которые при нарушении изоляции могут оказаться под напряжением, должны иметь постоянное и надежное соединение с заземляющим зажимом.

Для доступных для прикосновения металлических деталей патронов без заземляющего зажима, которые при нарушении изоляции могут оказаться под напряжением, должна быть предусмотрена возможность надежного заземления.

Наружные металлические детали, если они не отделены от токоведущих деталей двойной или усиленной изоляцией, должны иметь непрерывное заземление.

Проверку проводят следующим испытанием:

Патроны, имеющие заземляющий зажим, монтируют жестким проводом с наименьшей площадью поперечного сечения, предусмотренной для данного патрона.

Непосредственно после испытания по 11.2.2 измеряют сопротивление участка электрической цепи между устройством заземления и наружными металлическими деталями (если имеются). Для патронов с заземляющим зажимом измерения проводят между проводом, выходящим из заземляющего зажима, и наружными металлическими деталями (если имеются).

Для патронов без заземляющего зажима измерение проводят между точкой патрона, выполняющей роль заземляющего соединения со светильником, и наружными металлическими деталями.

Ток не менее 10 А от источника питания с напряжением холостого хода не более 12 В пропускают поочередно в течение 1 мин между заземляющим зажимом или заземляющим контактом и каждой доступной для прикосновения металлической деталью.

Измеряют падение напряжения между заземляющим зажимом или заземляющим контактом и каждой доступной для прикосновения металлической деталью и рассчитывают сопротивление по значениям падения напряжения и тока. Сопротивление не должно превышать 0,1 Ом.

Примечание - При применении данного требования отдельные металлические небольшие винты и детали для крепления основания или крышек не относят к доступным для прикосновения деталям, которые могут оказаться под напряжением в случае нарушения изоляции.

9.3 Заземляющие зажимы должны соответствовать требованиям раздела 8.

Детали заземляющего зажима, предназначенные для фиксации проводов, должны быть надежно закреплены для исключения случайного ослабления, должна быть исключена возможность отвинчивания винтовых зажимов и непреднамеренного ослабления безвинтовых контактных зажимов без применения инструмента.

Проверку проводят внешним осмотром и испытаниями по разделу 8.

Примечание - Как правило, конструкции токоведущих контактных зажимов, соответствующих требованиям настоящего стандарта, имеют достаточную упругость для обеспечения соответствия последнему требованию; для других конструкций может возникнуть необходимость принятия дополнительных мер, например использование специальной детали, обладающей соответствующей упругостью, для предотвращения самопроизвольного ослабления зажимов.

9.4 Металл, из которого изготовляют заземляющий зажим, не должен подвергаться коррозии в результате контакта с медным заземляющим проводом.

Винт или корпус заземляющего зажима должен быть изготовлен из латуни или другого не менее коррозионно-стойкого металла, а контактные поверхности должны быть зачищены до металла.

Проверку проводят внешним осмотром.

Примечание - Наиболее вероятно возникновение коррозии при контактировании меди с алюминием.

9.5 Металлические детали устройства защиты проводов от натяжения и скручивания, включая зажимные винты устройства, должны быть изолированы от цепи заземления.

Проверку проводят внешним осмотром.

10 Конструкция

10.1 Использование в качестве изоляционного материала, без соответствующей пропитки, дерева, хлопка, шелка, бумаги и аналогичных гигроскопичных материалов не допускается. Считается, что лак или эмаль не обеспечивают изоляции.

Проверку проводят внешним осмотром.

Размеры патронов должны соответствовать стандартам МЭК (при их наличии).

Проверку проводят в соответствии с МЭК 60061-2 и испытанием по 10.4.

10.3 Если заявлено, что контакты патронов R7s и RX7s выполнены из серебра, то толщина контактной площадки должна быть не менее 0,25 мм.

Примечание - Толщина контактной площадки может быть измерена с помощью увеличительного стекла (с увеличением 6×) со шкалой ценой деления 0,1 мм. Для измерения толщины серебра может оказаться необходимым срезать контактную площадку.

Проверку проводят следующим испытанием.

Контакты патрона замыкают вставлением в патрон испытательного цоколя номинального размера, а контактные зажимы патрона - соединяют с проводами, имеющими максимальную допустимую площадь поперечного сечения, для которых патрон предназначен.

Примечание 1 - Замки, выполняющие только функции фиксаторов, для этих испытательных цоколей необязательны.

Примечание 2 - Номинальными размерами считают средние размеры.

Для цоколей должны использоваться свободно контактирующие штыри.

В случае патронов для софитных ламп оба цоколя макета лампы электрически соединяют. Контакты должны имитировать контакты реальной лампы.

Для многоконтактных патронов соответствующие контакты испытательного цоколя замыкают с тем, чтобы обеспечить прохождение нормируемого тока.

Контакты испытательного цоколя должны быть изготовлены из материала, имеющего хорошую электрическую проводимость, например из латуни. Деталь макета лампы, представляющая собой колбу, должна быть отделена изолирующим материалом.

Перед проведением испытаний контакты должны быть аккуратно зачищены и отполированы.

Патрон нагружают в течение 1 ч током, равным 1,25 нормируемого значения.

Увеличение температуры на контактах не должно превышать 45 К. Эту температуру определяют с помощью плавящихся частиц или термопар, но не термометрами.

Примечание - Шарики воска (диаметром 3 мм, температурой плавления 65 °С) могут быть использованы в качестве плавящихся частиц при условии, что температура окружающей среды равна 20 °С.

11 Влагостойкость, сопротивление и электрическая прочность изоляции

11.1 Патроны должны быть влагостойкими.

Проверку проводят следующим образом.

Патроны испытывают в камере влаги при относительной влажности 91 % - 95 %. Температура воздуха внутри камеры во всех местах, где расположены образцы, должна быть t = [(20 - 30) ± 1] °С. До помещения в камеру влаги образцы выдерживают при температуре от температуры t до t + 4 °C.

Образцы выдерживают в камере в течение двух суток (48 ч).

Результаты испытания считают удовлетворительными, если патроны не имеют повреждений, приводящих к нарушению требований настоящего стандарта.

11.2 Сопротивление и электрическая прочность изоляции патронов должны обеспечиваться:

- между токоведущими деталями разной полярности;

- между токоведущими деталями и наружными металлическими деталями, включая крепежные винты.

Проверку проводят измерением сопротивления изоляции в соответствии с 11.2.1 и испытанием электрической прочности изоляции согласно 11.2.2 в камере влаги или помещении, где образцы выдерживают при температуре, близкой к испытательной.

Примечание - Измерение сопротивления и проверку электрической прочности изоляции между токоведущими деталями и наружными металлическими деталями незащищенных патронов проводят в светильниках или других оболочках в соответствии со стандартом на светильники.

11.2.1 Непосредственно после испытания в камере влаги измеряют сопротивление изоляции при напряжении постоянного тока ~500 В спустя 1 мин после приложения напряжения. Сопротивление изоляции измеряют последовательно между деталями, указанными в таблице 1, и его значение должно быть не менее значений, приведенных в таблице 1.

Таблица 1 - Минимальные значения сопротивления изоляции

|

Минимальное значение сопротивления изоляции, МОм |

||

|

Нормируемое напряжение до 50 В включительно |

Нормируемое напряжение свыше 50 В |

|

|

Между токоведущими деталями разной полярности |

1 |

2 |

|

Между токоведущими деталями, соединенными вместе, и наружными металлическими деталями, предназначенными для заземления |

- |

|

|

Между токоведущими деталями, соединенными вместе, и наружными металлическими деталями, включая крепежные винты и металлическую фольгу, обернутую вокруг наружных деталей из изолирующего материала в патронах без заземления |

1 |

4 |

Испытательное напряжение прикладывают последовательно к местам, указанным в таблице 1.

К изоляции в течение 1 мин прикладывают напряжение переменного тока практически синусоидальной формы частотой 50 или 60 Гц, действующее значение которого должно быть:

500 В - для патронов с нормируемым напряжением до 50 В включительно;

2U - между контактами патронов;

2U + 1000 В - для всех остальных случаев (где U - нормируемое напряжение).

Вначале прикладывают не более половины необходимого напряжения, затем его быстро повышают до полного значения.

В процессе испытания не должно быть перекрытия или пробоя изоляции.

Примечание - Требования к испытанию электрической прочности изоляции импульсным напряжением в стадии рассмотрения.

12 Механическая прочность

Патроны должны обладать соответствующей механической прочностью.

Механическую прочность наружного корпуса из изоляционного материала с токопроводящей наружной поверхностью или без нее проверяют с помощью маятниковой установки по МЭК 60068-2-75 со следующими дополнениями (см. МЭК 60068-2-75, раздел 4):

a) Способ монтажа

Способ монтажа в соответствии с МЭК 60068-2-75.

Комбинированные пары патронов монтируют на соответствующих подставках.

Подставки устанавливают на опоре.

Примечание - Для патронов, форма которых отличается от цилиндрической, параллельность оси патрона опоре может быть обеспечена применением деревянных прокладок.

b) Высота падения

Боек должен падать на образец с высоты, указанной в таблице:

|

Материал |

Высота падения, мм |

|

Керамические детали |

100 ± 1 |

|

Детали, изготовленные из другого материала |

150 ± 1,5 |

c) Число ударов

По точкам, равномерно распределенным по поверхности наружных деталей патрона, наносят четыре удара.

d) Предварительная подготовка

Не требуется.

e) Начальные измерения

Не требуются.

f) Положение образца и места ударов

См. перечисление с).

g) Рабочий режим и проверка функционирования

Образец не должен функционировать во время нанесения ударов.

h) Критерии оценки

После испытания образец не должен иметь серьезных повреждений, нарушающих требования настоящего стандарта, в частности:

1) токоведущие детали не должны стать доступными.

Повреждения патрона, которые не приводят к уменьшению путей утечки или воздушных зазоров ниже значений, указанных в разделе 14, а также небольшие сколы, не ухудшающие защиту от поражения электрическим током или воздействия воды, не должны приниматься во внимание.

2) трещины, не видимые невооруженным глазом, и поверхностные трещины на армированных волокном деталях, изготавливаемых штамповкой, и т.п. не должны приниматься во внимание.

Трещины или сколы на наружной поверхности любой детали патрона не должны приниматься во внимание, если патрон соответствует настоящему стандарту даже без этой детали.

i) Восстановление

Не требуется.

j) Завершающие измерения

См. перечисление h).

Примечание - Допускается проверять механическую прочность патронов, используемых в светильниках или другом оборудовании, посредством пружинного ударного устройства по МЭК 60068-2-75. В соответствии с МЭК 60598-1 энергия удара при испытаниях должна составлять от 0,2 до 0,7 Н · м в зависимости от типа светильника и материала детали.

13 Винты, токоведущие детали и соединения

Винты, токоведущие детали и механические соединения, повреждение которых может нарушить безопасность патрона, должны выдерживать механические нагрузки, возникающие при нормальной эксплуатации.

Проверку проводят внешним осмотром и испытаниями по МЭК 60598-1 (пункты 4.11 и 4.12).

Примечание - Примеры металлов, пригодных для токоведущих деталей по механической прочности, электропроводности и коррозионной устойчивости при использовании в допустимом диапазоне температур и при нормальном уровне химического загрязнения, приведены в приложении В.

14 Пути утечки и воздушные зазоры

Между токоведущими и металлическими деталями, расположенными рядом, должны быть достаточные расстояния. Значения путей утечки и воздушных зазоров должны быть не менее приведенных в таблицах 2а и 2b.

Примечание - Расстояния, указанные в таблице 2а, относятся к категории устойчивости к перенапряжению II, расстояния, указанные в таблице 2b, - к категории устойчивости к перенапряжению III по МЭК 60664-1, и обе таблицы относятся к степени загрязнения 2, для которой характерны неэлектропроводящие загрязнения, которые иногда, ненадолго, при конденсации влаги способны стать электропроводящими. Информацию о расстояниях для других категорий устойчивости к перенапряжению или более высоких степеней загрязнения см. в МЭК60664-1.

Значения путей утечки и воздушных зазоров, приведенные в настоящем разделе, являются минимальными.

Напряжения, указанные в таблицах 2а и 2b, являются рабочими напряжениями, а не напряжениями зажигания.

Таблица 2а - Минимальные расстояния для синусоидального напряжения переменного тока частотой 50/60 Гц. Категория устойчивости к перенапряжению II

|

Рабочее напряжение, В |

||||

|

50 |

150 |

250 |

500 |

|

|

1 Между токоведущими деталями различной полярности и |

||||

|

2 Между токоведущими деталями и наружными металлическими деталями или внешней поверхностью деталей из изоляционного материала, которые постоянно закреплены на патроне1), включая винты или устройства для крепления крышек или патрона к его опоре: |

||||

|

- пути утечки: |

||||

|

PTI2) изоляции ≥ 600 |

0,6 |

0,8 |

1,5 |

3 |

|

PTI2) изоляции < 600 |

1,2 |

1,6 |

2,5 |

5 |

|

- воздушные зазоры |

0,2 |

0,8 |

1,5 |

3 |

|

3 Между токоведущими деталями и монтажной поверхностью или откидной металлической крышкой (при ее наличии), если конструкцией не обеспечивается сохранение значений, указанных в пункте 2 настоящей таблицы, при самых неблагоприятных условиях эксплуатации: |

||||

|

воздушные зазоры |

0,6 |

0,8 |

1,5 |

3 |

|

1) Расстояния между токоведущими контактами и кромкой патрона (основная плоскость) должны соответствовать указанным в соответствующих стандартных листах МЭК 60061-2. 2) PTI (коэффициент сопротивления токам поверхностного разряда) - в соответствии с МЭК 60112. Значения путей утечки для деталей, не находящихся под напряжением или не предназначенных для заземления, где не может происходить поверхностный разряд, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов (независимо от реального PTI). Значения путей утечки, подвергаемых воздействию рабочих напряжений длительностью менее 60 с, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов. Значения путей утечки, не подверженных загрязнению пылью или влагой, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов (независимо от реального PTI). Для промежуточных значений рабочего напряжения значения путей утечки и воздушных зазоров могут быть определены путем линейной интерполяции табличных значений. Для рабочего напряжения ниже 25 В значения путей утечки и воздушных зазоров не установлены, поскольку считается достаточным проведение испытания напряжением по 11.2.2. |

||||

Таблица 2b - Минимальные расстояния для синусоидального напряжения переменного тока частотой 50/60 Гц. Категория устойчивости к перенапряжению III

|

Рабочее напряжение, В |

||||

|

50 |

150 |

250 |

500 |

|

|

1 Пути утечки между токоведущими деталями различной полярности |

0,6 |

0,8 |

1,5 |

3 |

|

2 Между токоведущими деталями и наружными металлическими деталями или внешней поверхностью деталей из изоляционного материала, которые постоянно закреплены на патроне1), включая винты или устройства для крепления крышек или патрона к его опоре: |

||||

|

- пути утечки |

||||

|

PTI2) изоляции ≥ 600 |

0,6 |

1,5 |

3 |

4 |

|

РТI2) изоляции < 600 |

1,2 |

1,6 |

3 |

5 |

|

- воздушные зазоры |

0,2 |

1,5 |

3 |

4 |

|

3 Между токоведущими деталями и монтажной поверхностью или откидной металлической крышкой (при ее наличии), если конструкцией не обеспечивается сохранение значений, указанных в пункте 2 настоящей таблицы, при самых неблагоприятных условиях эксплуатации: |

||||

|

воздушные зазоры |

0,6 |

1,5 |

3 |

4 |

|

1) Расстояния между токоведущими контактами и кромкой патрона (основная плоскость) должны соответствовать указанным в соответствующих стандартных листах МЭК 60061-2. 2) PTI (коэффициент сопротивления токам поверхностного разряда) - в соответствии с МЭК 60112. Значения путей утечки для деталей, не находящихся под напряжением или не предназначенных для заземления, где не может происходить поверхностный разряд, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов (независимо от реального PTI). Значения путей утечки, подвергаемых воздействию рабочих напряжений длительностью менее 60 с, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов. Значения путей утечки, не подверженных загрязнению пылью или влагой, должны быть равны значениям, указанным для материала с PTI ≥ 600, для всех материалов (независимо от реального PTI). Для промежуточных значений рабочего напряжения значения путей утечки и воздушных зазоров могут быть определены путем линейной интерполяции табличных значений. Для рабочего напряжения ниже 25 В значения путей утечки и воздушных зазоров не установлены, поскольку считается достаточным проведение испытания напряжением по 11.2.2. |

||||

Однако, если требуется, расстояния между токоведущими контактами и кромкой патрона (основная плоскость) должны соответствовать значениям, приведенным в соответствующих стандартных листах на патроны МЭК 60061-2.

В случае несинусоидального импульсного напряжения значения воздушных зазоров должны быть не менее указанных в таблице 3.

Таблица 3 - Минимальные расстояния для несинусоидальных импульсных напряжений

|

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

|

Минимальный воздушный зазор, мм |

1 |

1,5 |

2 |

3 |

4 |

5,5 |

8 |

11 |

14 |

Окончание таблицы 3

|

Нормируемое импульсное напряжение, кВ |

15 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

|

Минимальный воздушный зазор, мм |

18 |

25 |

33 |

40 |

60 |

75 |

90 |

130 |

170 |

Расстояния, указанные в таблице 3, приведены из МЭК 60664-1 (для неоднородных условий эксплуатации). Для расстояний, подвергаемых воздействию как синусоидального напряжения, так и несинусоидальных импульсов, минимальное значение расстояния должно быть не менее самого наибольшего значения из обеих таблиц (2а и 3 или 2b и 3).

Для воздушных зазоров, не влияющих на безопасность, например, для расстояний между контактами, преимущество может быть получено от улучшенных условий эксплуатации, но и в этом случае значения для однородных условий (см. МЭК 60664-1) остаются минимальными.

Проверку проводят испытанием патронов нормируемым импульсным напряжением. Снижения напряжения не допускаются.

Пути утечки должны быть не менее установленных минимальных воздушных зазоров.

15 Износостойкость

Патроны должны обеспечивать надлежащее электрическое контактирование с контактами лампы.

Проверку проводят следующим испытанием на износостойкость.

Цоколь серийной лампы, соответствующий стандарту МЭК, устанавливают 10 раз в патрон и 10 раз извлекают из него.

Затем устанавливают в патрон испытательный цоколь, изготовленный из стали, тех же размеров, что и испытательный цоколь, указанный в 10.4. В случае комбинации пары патронов макет лампы заменяют на макет лампы, изготовленный из стали без защитного покрытия.

Затем патрон помещают в камеру тепла с контролируемой температурой.

Температуру внутри камеры регулируют так, чтобы после тепловой стабилизации температура в точке измерения нормируемой рабочей температуры достигала (90 ± 5) °С или [(Т + 10) ± 5] °С (для патронов с температурной маркировкой Т) при прохождении через патрон тока, равного 1,1 значения нормируемого тока для данного патрона.

Для патронов, являющихся составной частью светильника, указанную температуру заменяют на температуру, измеренную в условиях эксплуатации по МЭК 60598-1 (пункт 12.4.2), плюс 10 °С с предельными допускаемыми отклонениями ±5 °С.

После стабилизации указанной температуры патрон выдерживают при этих условиях в течение 48 ч.

Затем патрон вынимают из камеры и охлаждают без испытательного цоколя или макета лампы в течение 24 ч.

В результате испытания в патроне не должно произойти каких-либо изменений, препятствующих его дальнейшему использованию, прежде всего следующих:

- ухудшения (нарушения) защиты от поражения электрическим током;

- ослабления электрических контактов;

- возникновения трещин, вспучивания или усадки;

- патроны должны соответствовать требованиям, проверяемым калибрами по МЭК 60061-3.

После испытаний на износостойкость измеряют сопротивление контактов и соединений патронов, для чего:

- испытательный цоколь или макет лампы по 10.4 устанавливают в патрон и пропускают через него ток, равный нормируемому, в течение времени, достаточного для измерения сопротивления;

- у патронов с монтажными концами сопротивление измеряют между монтажными концами на расстоянии 5 мм от места их выхода из патрона;

- у патронов без монтажных концов измерение проводят, предварительно присоединив к патрону провода наименьшего сечения, допустимого для данного патрона (но не менее 0,5 мм2 медной проволоки). Сопротивление измеряют между проводами на расстоянии 5 мм от места выхода проводов из патрона;

- используемый испытательный цоколь должен иметь минимальные размеры по МЭК 60061-1, а его контакты должны быть изготовлены из латуни и тщательно зачищены и отполированы;

- испытательный цоколь должен быть полностью установлен в патрон независимо от положения плунжера (при его наличии);

- для софитных ламп измеряют комбинированную пару патронов. В этом случае используют макет лампы по 10.4.

Измеренное сопротивление должно быть не более следующих значений:

0,045 Ом + (A · n),

где А = 0,01 Ом при п = 2;

А = 0,015 Ом при п > 2;

п - число отдельных контактных точек между патроном и цоколем, которые включены в цепь измерения.

Следует принять меры, чтобы окисление изоляции кабеля не повлияло на измерение сопротивления, например, вследствие нарушения изоляции.

16 Теплостойкость и огнестойкость

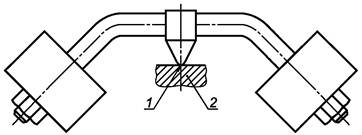

Проверку проводят испытанием деталей на вдавливание шарика при помощи устройства, представленного на рисунке 1.

Испытания, установленные в настоящем разделе (кроме 16.6), не проводят на патронах, являющихся составной частью светильника, поскольку проводят аналогичные испытания в соответствии с МЭК 60598-1 (раздел 13). Однако условия проведения этих испытаний должны учитывать условия испытаний патронов, приведенные в настоящем разделе.

1 - сфера R = 2,5 мм; 2 - образец

Рисунок 1 - Устройство для проверки вдавливанием шарика

Данное испытание на деталях из керамики или на изоляции провода не проводят.

Поверхность испытуемой детали располагают в горизонтальном положении и вдавливают в эту поверхность стальной шарик диаметром 5 мм с усилием 20 Н.

Испытание проводят в камере тепла при температуре, на (25 ± 5) °С превышающей рабочую температуру (см. 5.2), а при испытании деталей, удерживающих токоведущие детали в рабочем положении, температура в камере должна быть не менее 125 °С.

Перед началом испытания испытательный груз и опору помещают в камеру тепла на время, достаточное для нагревания до стабильной испытательной температуры.

Испытуемую деталь до установки на нее испытательного устройства помещают в камеру тепла на 1 ч.

Если поверхность испытуемой детали прогибается под тяжестью испытательного устройства, то под нее ставят опору на участке вдавливания шарика. Если испытание невозможно провести на целой детали, то можно использовать ее часть.

Толщина образца должна быть не менее 2,5 мм, но если толщина образца меньше, то ее доводят до указанной сложением двух или более частей.

Через 1 ч устройство снимают с образца, и образец на время не более 10 с погружают в холодную воду для охлаждения приблизительно до комнатной температуры.

Затем измеряют диаметр отпечатка шарика, который не должен превышать 2 мм.

Примечание - Если испытание проводят на криволинейной поверхности и отпечаток имеет эллипсоидную форму, то диаметр определяют измерением малой оси эллипса.

При сомнении измеряют глубину отпечатка и диаметр D определяют по формуле

![]()

где р - глубина отпечатка.

16.2 Детали из изоляционного материала, удерживающие токоведущие части в рабочем положении, и наружные детали из изоляционного материала, обеспечивающие защиту от поражения электрическим током, должны быть устойчивы к воздействию пламени и возгоранию.

Проверку проводят испытаниями по 16.3 и 16.4 соответственно.

Этим испытаниям детали из керамики не подвергают.

Испытывают полностью укомплектованный и собранный патрон (испытуемый образец). При необходимости, для проведения испытания из патрона могут быть удалены некоторые детали, но при этом следует обеспечить, чтобы условия испытания значительно не отличались от условий нормального использования патрона.

Патрон крепят на подвижном устройстве и с силой 1 Н прижимают к кончику раскаленной проволоки центральной частью испытуемой поверхности предпочтительно на расстоянии не менее 15 мм от ее верхнего края. Проникание раскаленной проволоки в образец механически ограничивают 7 мм.

Если невозможно провести испытание, как описано выше, из-за слишком малого размера патрона, то испытывают отдельный образец из того же материала размером 30×30 мм и толщиной, равной минимальной толщине патрона, изготовленный по той же технологии.

Температура кончика раскаленной проволоки должна быть 650 °С. Через 30 с испытуемый образец отводят от раскаленной проволоки.

Температура раскаленной проволоки и ток, проходящий через нее, должны быть стабильными в течение 1 мин до начала испытания. В это время должно быть исключено воздействие теплового излучения от раскаленной проволоки на образец.

Температуру кончика раскаленной проволоки измеряют при помощи термопары из тонкой проволоки в оболочке, сконструированной и отградуированной в соответствии с МЭК 60695-2-11.

Любое горение или тление должно прекращаться в течение 30 с после удаления образца от раскаленной проволоки, а любые возникающие при горении частицы образца не должны воспламенять сложенную в пять слоев папиросную бумагу по ИСО 4046-4 (определение 4.187), расположенную горизонтально под образцом на расстоянии (200 ± 5) мм.

16.4 Детали из изоляционного материала, удерживающие токоведущие части или контакты СНН в рабочем положении, испытывают «игольчатым пламенем» по МЭК 60695-2-2 со следующими уточнениями.

Испытывают полностью укомплектованный и собранный патрон. При необходимости для проведения испытания из патрона удаляют некоторые детали, но при этом следует обеспечить, чтобы условия испытания не отличались в значительной степени от условий нормального использования патрона.

Испытательное пламя прикладывают к центральной части испытуемой поверхности патрона.

Длительность приложения пламени - 10 с.

Любое самоподдерживающееся пламя должно прекращаться в течение 30 с после отвода горелки, а любые возникающие при горении частицы образца не должны воспламенять сложенную в пять слоев папиросную бумагу по ИСО 4046-4 (определение 4.187), расположенную горизонтально под образцом на расстоянии (200 ± 5) мм.

Проверку материалов, кроме керамики, проводят испытанием на устойчивость к токам поверхностного разряда в соответствии с МЭК 60112 со следующими уточнениями.

Если образец не имеет плоской поверхности размером не менее 15×15 мм, то испытание может проводиться на плоской поверхности меньших размеров при условии, что капли раствора не стекают с образца в процессе испытания. Искусственно удерживать раствор на испытуемой поверхности не допускается. При сомнении испытание может быть проведено на отдельном образце из того же материала, имеющем требуемые размеры и изготовленном по той же технологии.

Если толщина образца менее 3 мм, то два или, если необходимо, несколько образцов могут быть сложены вместе для получения толщины, по крайней мере, 3 мм.

Испытание должно быть проведено на трех участках образца или на трех образцах.

Должны применяться платиновые электроды и испытательный раствор А по МЭК 60112 (подраздел 7.3).

Образец за время падения 50 капель должен выдерживать без пробоя воздействие испытательного напряжения PTI 175.

Пробоем считают разряд между электродами по поверхности образца, сопровождаемый протеканием тока, равного или превышающего 0,5 А, в течение, по крайней мере, 2 с, и вызванным этим срабатыванием реле максимального тока, или прогорание образца без срабатывания реле максимального тока.

Раздел 9 МЭК 60112, относящийся к определению эрозии, не применяют.

16.6 Теплостойкость изоляционного материала и/или наружных деталей патронов проверяют в камере тепла при испытательной температуре (115 ± 5) °С, а патронов с температурной маркировкой Т - при температуре [(Т + 35) ± 5] °С.

Если теплостойкость изоляционного материала и/или наружных деталей отличается от температурной маркировки патрона, то испытательную температуру устанавливают на (35 ± 5) °С выше указанной изготовителем для этих частей в каталоге или другой документации.

Это испытание не проводят на патронах, являющихся составной частью светильников, т.к. аналогичное испытание предусмотрено МЭК 60598-1.

В патрон устанавливают сплошной испытательный цоколь или макет лампы, изготовленные из стали, как указано в разделе 15.

Патрон помещают в камеру тепла с температурой, равной приблизительно половине испытательной температуры. Затем температуру в камере повышают в течение 1 ч ± 15 мин до требуемой испытательной температуры. После чего испытание проводят без перерывов в течение 168 ч. Испытательную температуру поддерживают с предельными допускаемыми отклонениями ±5 °С.

В результате испытания в патроне не должно возникать изменений, препятствующих его дальнейшему использованию, прежде всего следующих:

- снижения защиты от поражения электрическим током;

- ослабления электрических контактов;

- возникновения трещин, вспучивания или усадки;

- патрон должен соответствовать требованиям, проверяемым калибрами по МЭК 60061-3.

Калибры не предназначены для проверки контактов, а только для проверки возможной деформации прессовочных материалов.

Кроме того, патрон должен выдержать проверку на механическую прочность в соответствии с разделом 12, при этом высота падения бойка должна быть уменьшена до 50 мм.

Герметизирующий компаунд не должен вытекать в количестве, приводящем к оголению токоведущих деталей; незначительными подтеками компаунда допускается пренебречь.

17 Защита от остаточных напряжений и коррозии

17.1 Контакты и другие детали, изготовленные из листового медного (или из медных сплавов) проката, повреждение которых может нарушить безопасность патронов, не должны иметь повреждений, вызванных чрезмерными остаточными напряжениями в материале.

Проверку проводят следующим испытанием.

Поверхность образцов тщательно очищают, протирают ацетоном, уайт-спиритом или аналогичным растворителем, удаляя лак, смазку и отпечатки пальцев.

Образцы помещают на 24 ч в испытательную камеру, дно которой заполнено раствором хлорида аммония со значением рН = 10 (подробно об испытательной камере, испытательном растворе и методике испытания см. в приложении С).

После такой обработки образцы промывают проточной водой. Через 24 ч на образцах не должно быть трещин, видимых при 8-кратном оптическом увеличении.

17.2 Детали из черных металлов, коррозия которых может нарушить безопасность патронов, должны иметь соответствующую защиту от коррозии.

Проверку проводят следующим испытанием.

Испытуемые детали обезжиривают погружением на 10 мин в обезжиривающую жидкость.

Затем погружают еще на 10 мин в 10 %-ный водный раствор хлористого аммония при температуре (20 ± 5) °С. Детали без сушки, но стряхнув с них капли, помещают на 10 мин в камеру с температурой (20 ± 5) °С, в которой воздух насыщен влагой.

После чего образцы сушат в течение 20 мин в камере тепла при температуре (100 ± 5) °С, после сушки на их поверхности не должно быть следов коррозии, которые невозможно удалить протиранием.

Для небольших винтовых пружин и аналогичных небольших деталей, а также для деталей из черных металлов, подвергающихся абразивному истиранию, достаточную защиту от коррозии обеспечивает слой смазки. Такие детали не испытывают.

Приложение А

(обязательное)

Типы патронов, на которые распространяются требования настоящего стандарта

Патроны, на которые распространяются требования настоящего стандарта (см. 1.1), используемые с лампами общего назначения, проекционными, заливающего света, для наружного освещения, имеющими цоколи, перечислены ниже.

Настоящий перечень не является окончательным.

|

Патроны |

Стандартные листы на патроны (см. МЭК 60061-2) |

|

B22d-3 |

7005-10А |

|

BY22d |

7005-17 |

|

Fa4 |

7005-... |

|

Fc2 |

7005-114 |

|

G1.27, GX1.27 |

7005-... |

|

GUX2.5d, GUY2.5d, GUZ2.5d |

7005-137 |

|

G2.54, GX2.54 |

7005-... |

|

G3.17 |

7005-... |

|

G4 |

7005-72 |

|

GU4 |

7005-108 |

|

GZ4 |

7005-67 |

|

G5.3 |

7005-73 |

|

G5.3-4.8 |

7005-126 |

|

GU5.3 |

7005-109 |

|

GX5.3 |

7005-73А |

|

GY5.3 |

7005-73В |

|

G6.35, GX6.35, GY6.35 |

7005-59 |

|

GZ6.35 |

7005-59А |

|

GU7 |

7005-113 |

|

GZX7d-., GZY7d-., GZZ7d-. |

7005-136 |

|

G8.5 |

7005-122 |

|

G9 |

7005-129 |

|

G9.5 |

7005-70 |

|

GX9.5 |

7005-70А |

|

GY9.5, GZ9.5 |

7005-70В |

|

GU10 |

7005-121 |

|

GZ10 |

7005-120 |

|

G12 |

7005-63 |

|

GY16 |

7005-... |

|

G17q, GX17q, GY17q |

7005-45 |

|

G22 |

7005-75 |

|

G38 |

7005-76 |

|

PG12&PGX12 |

7005-64 |

|

PG22-6.35 |

7005-... |

|

P28s |

7005-42 |

|

P30s-10.3 |

7005-44 |

|

P40 |

7005-43 |

|

R7s, RX7s |

7005-53/53А |

|

SX4s |

7005-... |

|

SY4s |

7005-... |

Приложение В

(обязательное)

Примеры применяемых металлов

Примерами металлов, пригодных для изготовления токоведущих деталей в соответствии с разделом 13, при использовании в допустимом диапазоне температур и при нормальном уровне химического загрязнения могут служить:

- медь; сплав, содержащий не менее 58 % меди для деталей, изготовленных из холоднокатаного листа, или не менее 50 % меди - для других деталей;

- нержавеющая сталь, содержащая не менее 13 % хрома и не более 0,09 % углерода;

- сталь с электролитическим покрытием из цинка толщиной не менее 5 мк для условий эксплуатации № 1 по ИСО 2081 (для стандартного оборудования);

- сталь с электролитическим покрытием из никеля и хрома толщиной не менее 20 мк для условий эксплуатации № 2 по ИСО 1456 (для стандартного оборудования);

- сталь с электролитическим покрытием из олова толщиной не менее 12 мк для условий эксплуатации № 2 по ИСО 2093 (для стандартного оборудования);

- чистый никель (не менее 99 %);

- серебро (не менее 90 %).

Приложение С

(обязательное)

Испытание на остаточные напряжения и коррозию

Примечание - В интересах защиты окружающей среды следующие требования, относящиеся к испытательному раствору, его объему и объему сосуда, могут быть изменены по усмотрению испытательной лаборатории. В этом случае объем испытательного сосуда должен поддерживаться на уровне в 500 - 1000 раз более объема образца, и объем испытательного раствора должен быть таким, чтобы отношение объема сосуда к объему раствора находилось в диапазоне от 20:1 до 10:1. В случае сомнения применяют условия в соответствии с С.1.

В качестве испытательной камеры должны использоваться полностью закрытые стеклянные сосуды. Это могут быть, например, стеклянные испарители или просто стеклянные ванны с притертыми краем и крышкой. Объем сосуда должен быть не менее 10 л. Отношение объема испытательного сосуда к объему испытательного раствора должно быть от 20:1 до 10:1.

С.2 Испытательный раствор

Подготовка 1 л раствора:

Растворяют 107 г хлорида аммония (NH4Cl) примерно в 0,75 л дистиллированной или полностью деминерализованной воды и добавляют 30 %-ный раствор гидроксида натрия (приготовленного из реактива NaOH и дистиллированной или полностью деминерализованной воды) до достижения значения рН = 10 при температуре 22 °С. При других температурах этот раствор доводят до соответствующего значения рН, указанного в таблице С.1.

Таблица С.1

|

Испытательный раствор, рН |

|

|

22 ± 1 |

10,0 ± 0,1 |

|

25 ± 1 |

9,9 ± 0,1 |

|

27 ± 1 |

9,8 ± 0,1 |

|

30 ± 1 |

9,7 ± 0,1 |

После установления рН объем раствора доводят до 1 л дистиллированной или полностью деминерализованной водой. Это не приводит к изменению значения рН.

В процессе регулировки рН температуру в любом случае поддерживают постоянной с предельными допускаемыми отклонениями ±1 °С, измерения рН проводят, используя прибор, позволяющий определять значения рН с погрешностью не более ±0,02.

Испытательный раствор может использоваться продолжительное время, но значение рН, определяющее концентрацию аммония в парах атмосферы, должно проверяться не менее чем раз в три недели и (если необходимо) регулироваться.

С.3 Метод испытания

Предварительно подготовленные образцы помещают в испытательную камеру (предпочтительно в подвешенном состоянии) в таком положении, чтобы они не могли препятствовать циркуляции паров аммония.

Образцы не должны погружаться в испытательный раствор или касаться друг друга.

Устройства подвески или опоры образцов должны быть изготовлены из материалов, устойчивых к воздействию паров аммония, например, стекла или фарфора.

Испытание должно проводиться при постоянной температуре (30 ± 1) °С без видимой конденсации воды, образующейся в результате изменения температуры, что может сильно исказить результаты испытания.

До начала испытания температура испытательной камеры, содержащей испытательный раствор, должна быть доведена до (30 ± 1) °С. Испытательную камеру по возможности быстро заполняют образцами, предварительно нагретыми до температуры 30 °С, и закрывают. Этот момент считают началом испытания.

Приложение D

(справочное)

Сведения о соответствии

национальных стандартов Российской Федерации

ссылочным международным стандартам

Таблица D.1

|

Обозначение

ссылочного |

Обозначение и наименование соответствующего национального стандарта |

|

МЭК 60061-1:1969 |

ГОСТ 28108-89 Цоколи для источников света. Типы, основные и присоединительные размеры, калибры |

|

МЭК 60061-2:1969 |

* |

|

МЭК 60061-3:1969 |

* |

|

МЭК 60061-4:1990 |

* |

|

МЭК 60068-2-20:1979 |

ГОСТ 28211-89 (МЭК 68-2-20-79) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Т: Пайка |

|

МЭК 60068-2-75:1997 |

ГОСТ Р 52762-2007 (МЭК 60068-2-75:1997) Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие ударов по оболочке изделий |

|

МЭК 60112:2003 |

ГОСТ 27473-87 (МЭК 112-79) Материалы электроизоляционные твердые. Метод определения сравнительного и контрольного индексов трекингостойкости во влажной среде |

|

МЭК 60227-1:2007 |

ГОСТ Р МЭК 60227-1-99 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Общие требования |

|

МЭК 60227-2:1997 |

ГОСТ Р МЭК 60227-2-99 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Методы испытаний |

|

МЭК 60227-3:1997 |

ГОСТ Р МЭК 60227-3-2002 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Кабели без оболочки для стационарной прокладки |

|

МЭК 60227-4:1992 |

ГОСТ Р МЭК 60227-4-2002 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Кабели в оболочке для стационарной прокладки |

|

МЭК 60227-5:1997 |

ГОСТ Р МЭК 60227-5-2002 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Гибкие кабели (шнуры) |

|

МЭК 60227-6:2001 |

ГОСТ Р МЭК 60227-6-2002 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Лифтовые кабели и кабели для гибких соединений |

|

МЭК 60227-7:1995 |

ГОСТ Р МЭК-227-7-98 Кабели с поливинилхлоридной изоляцией на номинальное напряжение до 450/750 В включительно. Кабели гибкие экранированные и неэкранированные с двумя и более токопроводящими жилами |

|

МЭК 60238:2004 |

ГОСТ Р МЭК 60238-99 Патроны резьбовые для ламп |

|

МЭК 60245-1:2003 |

ГОСТ Р МЭК 60245-1-2006 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Часть 1. Общие требования |

|

МЭК 60245-2:1994 |

ГОСТ Р МЭК 60245-2-2002 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Методы испытаний |

|

МЭК 60245-3:1994 |

ГОСТ Р МЭК 60245-3-97 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели с нагревостойкой кремнийорганической изоляцией |

|

МЭК 60245-4:1994 |

ГОСТ Р МЭК 60245-4-2002 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Шнуры и гибкие кабели |

|

МЭК 60245-5:1994 |

ГОСТ Р МЭК 245-5-97 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Лифтовые кабели |

|

МЭК 60245-6:1994 |

ГОСТ Р МЭК 60245-6-97 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки |

|

МЭК 60245-7:1994 |

ГОСТ Р МЭК 60245-7-97 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели с нагревостойкой этиленвинилацетатной резиновой изоляцией |

|

МЭК 60245-8:1998 |

ГОСТ Р МЭК 60245-8-2002 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Шнуры для областей применения, требующих высокой гибкости |

|

МЭК 60352-1:1997 |

ГОСТ 28380-89 (МЭК 352-1-83) Соединения непаяные. Часть 1. Соединения накруткой непаяные. Общие требования, методы испытаний и руководство по применению |

|

МЭК 60399:2004 |

* |

|

МЭК 60529:2001 |

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP) |

|

МЭК 60598-1:2006 |

ГОСТ Р МЭК 60598-1-2003 Светильники. Часть 1. Общие требования и методы испытаний |

|

МЭК 60664-1:2007 |

* |

|

МЭК 60695-2-11:2000 |

ГОСТ 27483-87 (МЭК 695-2-1-80) Испытания на пожароопасность. Методы испытаний. Испытание нагретой проволокой |

|

МЭК 60695-11-5:2004 |

ГОСТ 27484-87 (МЭК 695-2-2-80) Испытания на пожароопасность. Методы испытаний. Испытание горелкой с игольчатым пламенем |

|

ИСО 1456:2003 |

* |

|

ИСО 2081:1986 |

* |

|

ИСО 2093:1986 |

* |

|

ИСО 4046-4:2002 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Ключевые слова: патроны, цоколь, требования безопасности, нормируемое напряжение, методы испытаний