ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Огнеупоры для разливки стали

ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ ДЛЯ НЕПРЕРЫВНОЙ

РАЗЛИВКИ СТАЛИ

Технические условия

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей огнеупоров «Санкт-Петербургский научно-технический центр» (Ассоциация «СПб НТЦ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2007 г. № 406-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

10 Транспортирование и хранение. 22 Приложение А. Форма и размеры винтовой нарезки металлического стопорного штыря. 22 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Огнеупоры для разливки стали ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ Технические условия Refractories for steel casting. Refractory products for continuous steel casting. Specifications |

Дата введения - 2008-09-01

1 Область применения

Настоящий стандарт распространяется на огнеупорные изделия для непрерывной разливки стали (далее - изделия), предназначенные:

- трубы - для защиты струи металла от окисления на участке сталеразливочный ковш - промежуточный ковш;

- конусные пробки и стопоры-моноблоки - для перекрытия струи металла, поступающей из промежуточного ковша в кристаллизатор;

- стаканы-дозаторы - для дозирования и формирования струи металла из промежуточного ковша;

- погружные стаканы - для безнапорной вертикальной и горизонтальной подачи металла из промежуточного ковша в кристаллизатор под уровень.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52542-2006 Огнеупоры. Методы определения термической стойкости при охлаждении сжатым воздухом

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 17.0.0.01-76 Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 2409-95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.3-97 Огнеупоры и огнеупорное сырье. Методы определения оксида кремния (IV)

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения оксида железа (III)

ГОСТ 4071.1-94 (ИСО 10059-1-92) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения предела прочности при сжатии при комнатной температуре

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 13997.0-84 Материалы и изделия огнеупорные цирконийсодержащие. Общие требования к методам анализа

ГОСТ 13997.4-84 Материалы и изделия огнеупорные цирконийсодержащие. Методы определения двуокиси циркония

ГОСТ 19667-74 Контейнер специализированный групповой массой брутто 5,0 т для штучных грузов

ГОСТ 24717-2004 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 26380-84 Контейнеры специализированные групповые. Типы, основные параметры и размеры

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

ГОСТ 28874-2004 Огнеупоры. Классификация

ГОСТ 30762-2001 Изделия огнеупорные. Методы измерений геометрических размеров, дефектов формы и поверхностей

ГОСТ 30771-2001 Изделия огнеупорные углеродсодержащие. Методы контроля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52542, ГОСТ 28833, ГОСТ 28874, а также следующие термины с соответствующими определениями:

3.1 рабочая поверхность изделия: Поверхность, находящаяся в контакте с расплавом металла или шлака, включая все места стыка изделий.

3.1.1 рабочая поверхность пробки: Поверхность, находящаяся в контакте с расплавом металла или шлака, включая все места стыка изделий и винтовую нарезку пробки.

3.2 головная часть стопора-моноблока: Часть изделия, имеющая сферическую или коническую форму и обеспечивающая перекрытие струи металла.

3.3 шлаковый пояс стопора-моноблока: Участок поверхности, контактирующий со шлаком.

3.4 впадина: Дефект огнеупорного изделия в виде углубления с четкими или размытыми краями, образующегося в результате внешнего воздействия, например: горизонтальное углубление под раструбом, след от продольного шва эластичной оболочки, вмятины на горловине.

4 Марки

4.1 Изделия подразделяют на марки, указанные в таблице 1.

Таблица 1

|

Характеристика |

|

|

ТКСБ |

Труба из кварцевого стекла бетонная |

|

ТКСБП |

Труба из кварцевого стекла бетонная плотная |

|

СКСБ |

Стакан (погружной) из кварцевого стекла бетонный |

|

СКСБП |

Стакан (погружной) из кварцевого стекла бетонный плотный |

|

МКП |

Муллитокорундовая пробка |

|

ТШУ |

Труба шамотноуглеродистая |

|

АУПС-60 |

Алюмоуглеродистый погружной стакан с массовой долей Al2O3 не менее 60 % |

|

АУПС |

Алюмоуглеродистый погружной стакан |

|

КУСМ |

Корундоуглеродистый стопор-моноблок |

|

КУСМУ |

Корундоуглеродистый стопор-моноблок уплотненный |

|

КУСМП |

Корундоуглеродистый стопор-моноблок плотный |

|

КУСД-80 |

Корундоуглеродистый стакан-дозатор с массовой долей Al2O3 не менее 80 % |

|

КУПС-63 |

Корундоуглеродистый погружной стакан с массовой долей Al2O3 не менее 63 % |

|

КУПС-65 |

Корундоуглеродистый погружной стакан с массовой долей Al2O3 не менее 65 % |

|

КУПС-ЦЗС |

Корундоуглеродистый погружной стакан с цирконийсодержащим защитным слоем |

|

Примечание - Допускается на наружную поверхность изделий марок: ТШУ, КУСМ, КУСМУ, КУСМП, КУПС-63, КУПС-65, КУПС-ЦЗС наносить защитное покрытие (глазурь), предотвращающее выгорание графита при разогреве и эксплуатации. |

|

5 Форма и размеры изделий

5.1 Форма и размеры трубы должны соответствовать чертежам заказчика с указанием предельных отклонений по размерам.

Допускается скругление ребер изделий, мест перехода от цилиндров к конусам радиусом не более 5 мм, а также наличие технологических фасок размером не более 10 мм под углом 45° на внешней поверхности конической части изделий (если на чертежах нет иных указаний).

5.1.1 Рекомендуемые предельные отклонения размеров трубы приведены в таблице 2.

Таблица 2

В миллиметрах

|

Предельное отклонение |

|

|

1 Диаметр |

± 5 |

|

2 Высота (длина): |

|

|

до 750 включ. |

± 20 |

|

св. 750 |

+10; -30 |

|

3 Высота конических переходов: |

|

|

до 40 включ. |

± 3 |

|

св. 40 » 350 |

± 5 |

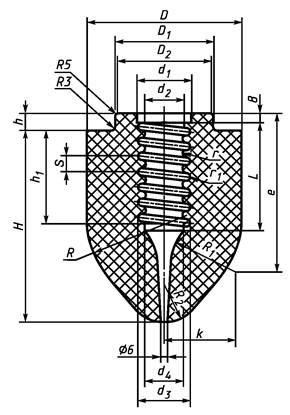

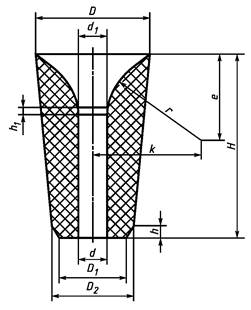

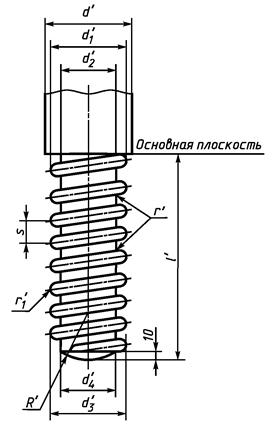

5.2 Форма и размеры конусной пробки должны соответствовать рисунку 1 и таблице 3.

Форма и размеры винтовой нарезки металлического стопорного штыря - в соответствии с приложением А.

Рисунок 1 - Конусная пробка

Таблица 3 - Размеры конусной пробки номер 1

В миллиметрах

|

H |

h |

h1 |

D |

D1 |

D2 |

d1 |

d2 |

d3 |

d4 |

L |

S |

r |

r1 |

R |

R1 |

R2 |

e |

k |

|

|

1 |

200 |

18 |

102,5 |

160 |

106 |

100 |

55 |

43 |

52 |

40 |

115 |

16 |

3,7 |

3,6 |

77,5 |

62 |

40 |

160 |

69 |

|

Примечания 1 Пробку номер 1 применяют в комплекте со стаканом-дозатором номер 18. 2 Верхний виток нарезки пробки следует обрезать так, чтобы исключить образование острых углов. 3 Допускается изготовлять пробку: - без паза в верхней части винтовой нарезки; - с цилиндрическим пояском высотой до 20 мм в верхней части конической поверхности и высотой не более 5 мм на переходе от конической к сферической части; - с выступающим или утопленным сферическим следом от выталкивателя пресс-формы высотой не более 1 мм в нижней части. |

|||||||||||||||||||

5.2.1 Предельные отклонения размеров конусной пробки должны соответствовать указанным в таблице 4.

Таблица 4

|

Предельное отклонение |

||

|

мм |

% |

|

|

1 Диаметр: |

||

|

до 50 включ. |

± 1 |

- |

|

св. 50 » 100 » |

± 2 |

- |

|

» 100 |

- |

± 2 |

|

2 Высота |

- |

± 3 |

|

3 Диаметр буртика и паза |

± 1 |

- |

|

4 Высота буртика и глубина паза |

± 1 |

- |

|

Примечание - Предельное отклонение по диаметру винтовой нарезки пробки устанавливают ± 1 мм. |

||

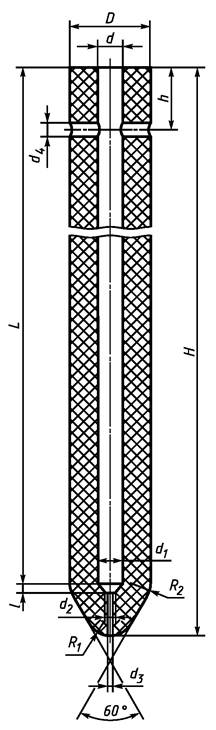

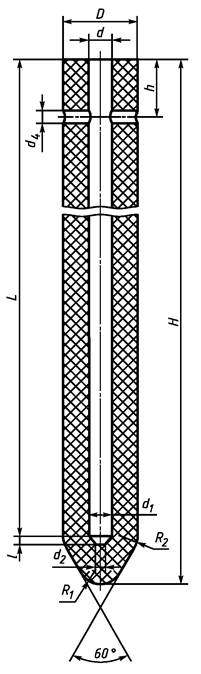

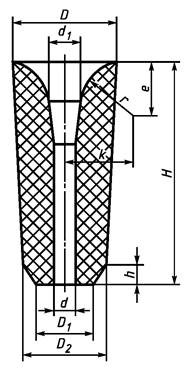

5.3 Форма и размеры стопора-моноблока должны соответствовать рисункам 2, 3 и таблице 5. Допускается по соглашению сторон изготовлять изделия другой формы и размеров по чертежам заказчика с указанием предельных отклонений размеров.

Рисунок 2 - Стопор-моноблок номеров 3, 4

Рисунок 3 - Стопор-моноблок номеров 2, 5

Таблица 5 - Размеры стопора-моноблока номеров 2 - 5

В миллиметрах

|

H |

h |

D |

d |

d1 |

d2 |

d3 |

d4 |

L |

l |

R1 |

R2 |

|

|

2 |

1050 |

100 |

95 |

35 |

30 |

10 |

- |

18 |

970 |

20 |

20 |

40 |

|

3 |

1050 |

100 |

95 |

35 |

30 |

10 |

- |

18 |

970 |

20 |

20 |

40 |

|

4 |

1150 |

100 |

130 |

42 |

38 |

10 |

5 |

18 |

1065 |

25 |

40 |

40 |

|

5 |

1150 |

100 |

130 |

42 |

38 |

10 |

5 |

18 |

1065 |

25 |

40 |

40 |

5.3.1 Предельные отклонения размеров стопора-моноблока устанавливают по соглашению сторон. Рекомендуемые предельные отклонения размеров приведены в таблице 6.

Таблица 6

|

Предельное отклонение |

||

|

мм |

% |

|

|

1 Диаметр: |

||

|

до 50 включ. |

± 2 |

- |

|

св. 50 |

-4; +6 |

- |

|

2 Высота |

- |

± 3 |

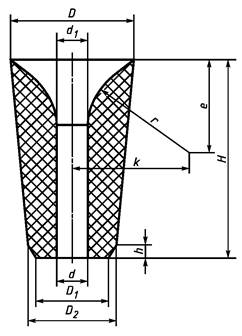

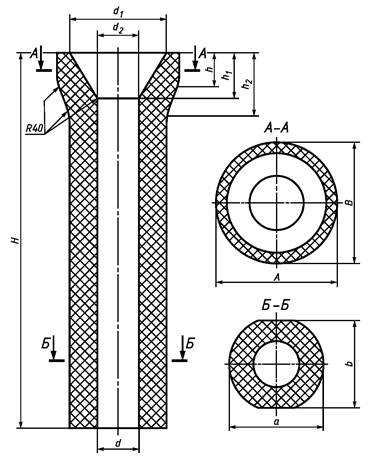

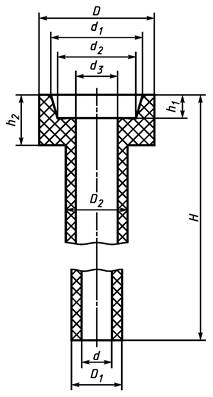

5.4 Форма и размеры стакана-дозатора должны соответствовать рисункам 4 - 6 и таблице 7. Допускается по соглашению сторон изготовлять изделия другой формы и размеров по чертежам заказчика с указанием предельных отклонений размеров.

|

|

|

|

Рисунок 4 - Стакан-дозатор номеров 9 - 12, 15, 16, 18 |

Рисунок 5 - Стакан-дозатор номеров 13, 14, 19 - 21 |

Рисунок 6 - Стакан-дозатор номер 22

Таблица 7 - Размеры стакана-дозатора номеров 9 - 22

В миллиметрах

|

Номер |

H |

h |

D |

D1 |

D2 |

d |

d1 |

r |

e |

k |

h1 |

|

9 |

290 |

20 |

160 |

116 |

136 |

50 |

40 |

70 |

68 |

90 |

- |

|

10 |

52 |

42 |

68 |

90 |

|||||||

|

11 |

56 |

46 |

68 |

90 |

|||||||

|

12 |

60 |

50 |

67 |

95 |

|||||||

|

13 |

66 |

56 |

66 |

99 |

3 |

||||||

|

14 |

70 |

60 |

65 |

101 |

|||||||

|

15 |

290 |

25 |

190 |

130 |

160 |

65 |

55 |

70 |

68 |

97 |

- |

|

16 |

70 |

60 |

66 |

100 |

|||||||

|

17 |

75 |

65 |

65 |

103 |

3 |

||||||

|

18 |

80 |

70 |

65 |

104 |

- |

||||||

|

19 |

85 |

75 |

65 |

110 |

5 |

||||||

|

20 |

90 |

80 |

65 |

112,5 |

|||||||

|

21 |

100 |

90 |

63,5 |

117,5 |

|||||||

|

22 |

290 |

20 |

160 |

116 |

136 |

20 |

46 |

68 |

68 |

90 |

- |

|

22 |

|||||||||||

|

24 |

|||||||||||

|

26 |

|||||||||||

|

28 |

|||||||||||

|

30 |

|||||||||||

|

32 |

|||||||||||

|

34 |

|||||||||||

|

36 |

|||||||||||

|

38 |

|||||||||||

|

40 |

|||||||||||

|

42 |

|||||||||||

|

44 |

|||||||||||

|

46 |

|||||||||||

|

48 |

|||||||||||

|

50 |

|||||||||||

|

52 |

|||||||||||

|

54 |

|||||||||||

|

Примечания 1 При диаметре d1 более диаметра d внутреннее отверстие стакана номеров 9 - 21 от точки сопряжения с радиусом r имеет обратный конус. 2 При диаметре d1, равном d, внутреннее отверстие стакана номер 22 по всей высоте до сопряжения с радиусом r имеет цилиндрическую форму. |

|||||||||||

5.4.1 Предельные отклонения размеров стакана-дозатора должны соответствовать указанным в таблице 8.

Таблица 8

В миллиметрах

|

Предельное отклонение |

|

|

1 Диаметр: |

|

|

до 50 включ. |

± 1 |

|

св. 50 » 100 » |

± 2 |

|

» 100 |

± 3 |

|

2 Высота |

± 10 |

|

3 Высота буртика и глубина паза |

± 1 |

|

Примечание - Допускается изготовлять стакан-дозатор номеров 9, 12, 15, 16 с предельным отклонением по размеру k ± 1 мм. |

|

5.5 Форма и размеры погружного стакана должны соответствовать рисункам 7 - 10 и таблицам 9 - 12.

Рисунок 7 - Погружной стакан номер 23

Таблица 9 - Размеры погружного стакана номер 23

В миллиметрах

|

Н |

h |

H1 |

h2 |

d |

d1 |

d2 |

A |

B |

a |

b |

|

|

23 |

500 |

41 |

60 |

80 |

60 |

132 |

70 |

165 |

160 |

120 |

115 |

5.5.1 Допускается:

- изготовлять по соглашению сторон изделия по чертежам заказчика с указанием на них предельных отклонений размеров;

- для стаканов всех номеров - радиус закругления пазов и буртиков R не более 4 мм;

- для стаканов марок СКСБ и СКСБП - скругление ребер изделий, мест перехода от цилиндров к конусам радиусом не более 5 мм; наличие технологических фасок размером не более 10 мм под углом 45° на внешней поверхности конической части изделий (если на чертежах нет иных указаний).

Рисунок 8 - Погружной стакан номер 24

Таблица 10 - Размеры погружного стакана номер 24

В миллиметрах

|

Номер |

H |

h1 |

h2 |

D |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

24 |

570 |

24 |

52 |

120 |

50 |

66 |

30 |

95 |

82 |

46 |

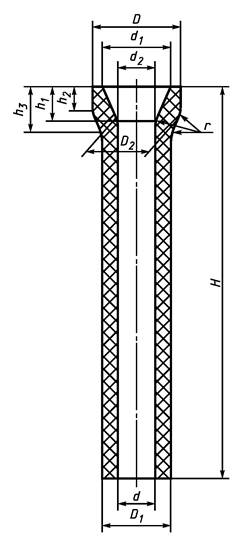

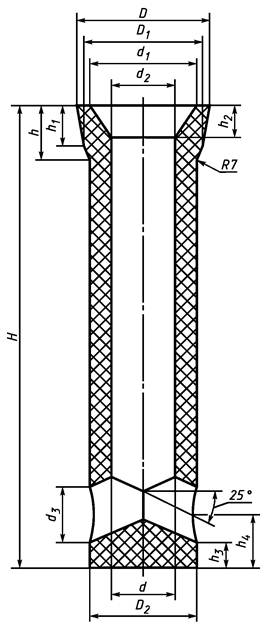

Рисунок 9 - Погружной стакан номер 25

Таблица 11 - Размеры погружного стакана номер 25

В миллиметрах

|

Номер |

Н |

h |

h1 |

h2 |

h3 |

h4 |

D |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

25 |

680 |

70 |

60 |

50 |

35 |

75 |

185 |

170 |

150 |

75 |

155 |

95 |

75 |

Рисунок 10 - Погружной стакан номер 26

Таблица 12 - Размеры погружного стакана номер 26

В миллиметрах

|

Н |

h1 |

h2 |

h3 |

D |

D1 |

D2 |

d |

d1 |

d2 |

r |

|

|

26 |

700 |

60 |

41 |

80 |

165 |

120 |

128 |

60 |

132 |

70 |

40 |

5.5.2 Предельные отклонения размеров погружного стакана должны соответствовать указанным в таблице 13.

Таблица 13 - Предельные отклонения размеров погружного стакана

В миллиметрах

|

Предельное отклонение размеров изделия марок |

|||||

|

КУПС-63, КУПС-65, КУПС-ЦЗС |

АУПС-60 |

АУПС |

СКСБ, СКСБП |

||

|

неглазурованного |

глазурованного |

||||

|

1 Диаметр: |

± 5 |

||||

|

до 50 включ. |

± 2 |

± 3 |

± 1 |

± 1 |

|

|

св. 50 » 100 » |

± 3 (± 4) |

± 4 (± 5) |

± 2 |

± 1 |

|

|

» 100 |

± 6 |

± 7 |

± 3 |

± 2 |

|

|

2 Высота: |

|||||

|

до 750 включ. |

± 10 |

± 11 |

± 10 |

± 5 |

± 20 |

|

св. 750 |

- |

- |

- |

- |

+10; -30 |

|

3 Высота буртика и глубина паза |

± 5 |

± 6 |

± 1 |

± 1 |

- |

|

4 Высота конических переходов: |

- |

||||

|

до 40 включ. |

± 3 |

||||

|

св. 40 » 350 » |

± 5 |

||||

|

5 Угол 25° |

± 5° |

± 6° |

- |

||

|

Примечания 1 Предельные отклонения наружных диаметров изделий указаны в скобках. 2 Допускается по соглашению сторон устанавливать иные предельные отклонения размеров для изделий марок: КУПС-63, КУПС-65, КУПС-ЦЗС. |

|||||

6 Технические требования

6.1 Изделия по физико-химическим показателям и показателям внешнего вида должны соответствовать требованиям, указанным в таблицах 14 - 18.

6.1.1 Плотность стыка стопорного устройства «пробка (стопор-моноблок) - стакан» (таблица 17) должна обеспечиваться формой изделий.

Зазор между рабочей частью пробки (головной частью стопора-моноблока) и седловиной стакана не должен превышать 0,3 мм.

Таблица 14 - Физико-химические показатели и показатели внешнего вида труб

|

Норма для марки |

|||

|

ТШУ |

ТКСБ |

ТКСБП |

|

|

1 Массовая доля, %: |

|||

|

Al2О3, на прокаленное вещество, не менее |

39 |

- |

- |

|

С, не менее |

26 |

- |

- |

|

SiO2, не менее |

- |

98 |

99 |

|

Fe2O3, не более |

- |

0,2 |

0,1 |

|

2 Открытая пористость, %, не более |

22 |

20 |

13 |

|

3 Отбитость (или притупленность) кромок, мм, не более: |

|||

|

глубиной: |

|||

|

на рабочей поверхности |

- |

5 |

|

|

на нерабочей поверхности |

5 |

10 |

|

|

на внешней кромке торцов |

5 |

- |

|

|

длиной: |

|||

|

на нерабочей поверхности |

20 |

- |

|

|

на внешней кромке торцов |

10 |

- |

|

|

в количестве (на каждой кромке), шт., не более |

2 |

- |

|

|

4 Посечки поверхностные, мм, не более: |

|||

|

образующие сетку |

- |

Не допускаются |

|

|

не образующие сетку длиной: |

|||

|

до 30 мм включ. |

- |

- |

|

|

св. 30 мм |

- |

Не допускаются |

|

|

отдельные шириной: |

|||

|

до 0,3 мм включ. |

- |

- |

|

|

св. 0,3 » 0,5 мм |

- |

- |

|

|

5 Трещины |

Не допускаются |

||

|

6 Раковины, мм, не более: |

- |

||

|

на рабочей поверхности: |

|||

|

Глубиной |

5 |

||

|

Диаметром |

20 |

||

|

в количестве, шт., не более |

15 |

||

|

на нерабочей поверхности: |

|||

|

Глубиной |

5 |

||

|

Диаметром |

20 |

||

|

в количестве, шт., не более |

20 |

||

|

7 Выплавки отдельные диаметром, мм, не более |

3 |

||

|

8 Выгорание графита, слоистость на рабочей поверхности |

Не допускаются |

- |

|

|

9 Впадина глубиной, мм, не более: |

|||

|

на рабочей поверхности |

Не допускается |

||

|

на нерабочей поверхности |

2 |

||

|

Примечание - Не допускается на глазурованной поверхности труб наличие шелушения и сетки трещин. |

|||

Таблица 15 - Физико-химические показатели и показатели внешнего вида пробок

|

Наименование показателя |

Норма для марки МКП |

|

1 Массовая доля, %: |

|

|

Al2O3, не менее |

72 |

|

Fe2O3, не более |

1,3 |

|

2 Открытая пористость, %, в пределах |

16 - 21 |

|

3 Термическая стойкость, число теплосмен, не менее |

1 |

|

4 Отбитость глубиной, мм, не более: |

|

|

на рабочей поверхности |

Не допускается |

|

на внешней кромке торцов |

3 |

|

5 Выплавки отдельные диаметром, мм, не более: |

|

|

на рабочей поверхности |

Не допускаются |

|

в местах сопряжения стакана с пробкой |

3 |

|

6 Посечки и трещины |

Не допускаются |

|

Примечание - Не допускается наличие выступающих и выкрашивающихся зерен на рабочей поверхности, а также налипов и загрязнений в канале. |

|

Таблица 16 - Физико-химические показатели и показатели внешнего вида стопоров-моноблоков

|

Наименование показателя |

Норма для марки |

||||

|

КУСМ |

КУСМП |

КУСМУ |

|||

|

цилиндрическая часть |

головная часть |

цилиндрическая часть |

головная часть |

||

|

1 Массовая доля, %: |

|||||

|

Al2O3 на прокаленное вещество, не менее |

65 |

73 |

75 |

65 |

75 |

|

С, не менее |

15 |

8 |

5 |

15 |

5 |

|

2 Открытая пористость, %, не более |

20 |

15 |

13 |

20 |

13 |

|

3 Предел прочности при сжатии, Н/мм2, не менее |

40 |

50 |

20 |

50 |

|

|

4 Отбитость, мм, не более: |

|||||

|

на рабочей поверхности |

Не допускается |

||||

|

на нерабочей поверхности: |

|||||

|

Глубиной |

3 |

||||

|

Длиной |

15 |

||||

|

в количестве, шт., не более |

2 |

||||

|

на внешней кромке торцов: |

|||||

|

Глубиной |

8 |

||||

|

Длиной |

20 |

||||

|

в количестве, шт., не более |

2 |

||||

|

5 Кривизна, мм, не более |

6 |

||||

|

6 Выгорание графита: |

|||||

|

на головной части и в шлаковом поясе |

Не допускается |

||||

|

на остальной поверхности |

- |

||||

|

7 Участки без глазури: |

|||||

|

на головной части и в шлаковом поясе |

Не допускаются |

||||

|

на остальной поверхности |

- |

||||

|

8 Выплавки, посечки и трещины |

Не допускаются |

||||

|

Примечание - Не допускается на глазурованной поверхности стопора-моноблока наличие шелушения и сетки трещин. |

|||||

Таблица 17 - Физико-химические показатели и показатели внешнего вида стаканов-дозаторов

|

Норма для марки КУСД-80 |

|

|

1 Массовая доля, %: |

|

|

Al2O3, не менее |

80 |

|

С, в пределах |

5 - 9 |

|

2 Открытая пористость, %, не более |

13 |

|

3 Отбитость, мм, не более: |

|

|

на рабочей поверхности глубиной |

2 |

|

в местах сопряжения стакана с пробкой |

Не допускается |

|

на нерабочей поверхности: |

|

|

Глубиной |

8 |

|

Длиной |

12 |

|

в количестве, шт., не более |

2 |

|

на внешней кромке торцов |

- |

|

4 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, шириной, мм: |

|

|

до 0,3 включ. |

- |

|

св. 0,3 » 0,5 » |

Не допускаются |

|

5 Выплавки, трещины, выгорание графита |

Не допускаются |

|

Примечание - Не допускается наличие выступающих и выкрашивающихся зерен на рабочей поверхности, а также налипов и загрязнений в канале. |

|

Таблица 18 - Физико-химические показатели и показатели внешнего вида погружных стаканов

|

Норма для марки |

||||||||

|

СКСБ |

СКСБП |

АУПС |

АУПС-60 |

КУПС-63 |

КУПС-65 |

КУПС-ЦЗС |

||

|

стакан |

защитный слой |

|||||||

|

1 Массовая доля, %: |

||||||||

|

Al2O3 на прокаленное вещество, не менее |

- |

- |

58 |

60 |

63 |

65 |

63 |

- |

|

ZrO2 на прокаленное вещество, не менее |

70 |

|||||||

|

С, не менее |

- |

- |

10 |

5 |

19 |

24 |

19 |

10 |

|

SiO2, не менее |

98 |

99 |

- |

- |

- |

- |

- |

- |

|

Fe2O3, не более |

0,2 |

0,1 |

- |

- |

- |

- |

- |

- |

|

2 Открытая пористость, %, не более |

18 |

13 |

13 |

18 |

19 |

16 |

20 |

23 |

|

3 Отбитость (или притупленность кромок), мм, не более: |

||||||||

|

на рабочей поверхности: |

||||||||

|

Глубиной |

5 |

2 |

2 |

|||||

|

Длиной |

- |

- |

5 |

|||||

|

на кромке торцов и в местах сопряжения внутренней и наружной поверхности стаканов с отверстиями: |

Не допускается |

|||||||

|

Глубиной |

- |

8 |

||||||

|

Длиной |

- |

20 |

||||||

|

на нерабочей поверхности: |

||||||||

|

Глубиной |

10 |

5 |

8 |

3 |

||||

|

Длиной |

- |

10 |

12 |

15 |

||||

|

в количестве, шт., не более |

- |

1 |

2 |

- |

||||

|

4 Посечки поверхностные, мм: |

Не допускаются |

Не допускаются |

||||||

|

образующие сетку |

- |

|||||||

|

не образующие сетку длиной: |

- |

|||||||

|

до 30 мм включ. |

- |

|||||||

|

св. 30 мм |

Не допускаются |

|||||||

|

отдельные шириной: |

- |

|||||||

|

до 0,3 мм включ. |

- |

|||||||

|

св. 0,3 до 0,5 мм |

Не допускаются |

|||||||

|

5 Раковины, мм, не более: |

- |

|||||||

|

на рабочей поверхности: |

||||||||

|

Глубиной |

5 |

|||||||

|

Диаметром |

20 |

|||||||

|

в количестве, шт., не более |

15 |

|||||||

|

на нерабочей поверхности: |

||||||||

|

Глубиной |

5 |

|||||||

|

Диаметром |

20 |

|||||||

|

в количестве, шт., не более |

20 |

|||||||

|

6 Выкрошенность зерен |

- |

Не допускается |

||||||

|

7 Выплавки отдельные диаметром, мм, не более |

- |

Не допускаются |

5 |

|||||

|

8 Трещины |

Не допускаются |

|||||||

|

9 Выгорание графита на наружной поверхности глубиной, мм, не более |

- |

2 |

Не допускаются |

2 |

||||

|

10 Участки без глазури диаметром не более 20 мм в количестве, шт., не более |

- |

3 |

||||||

|

Примечания 1 Не допускается наличие шелушения и сетки трещин на глазурованной поверхности стакана, а также налипов и загрязнений в канале. 2 Допускается для стакана номер 24 отбитость на наружной кромке торцов длиной не более 12 мм. |

||||||||

(Поправка).

6.2 Изделия в изломе (разрезе) должны иметь однородное строение без трещин, пустот, раковин, слоистой структуры, выкрошенности зерен.

6.2.1 Допускаются для пробки - отдельные посечки шириной до 0,3 мм и длиной не более 15 мм.

6.3 Маркировка изделий - по ГОСТ 24717 с дополнением по 6.3.1 - 6.3.2.

6.3.1 При маркировке стаканов-дозаторов дополнительно наносят размер диаметра внутреннего канала.

6.4 Упаковка изделий - по ГОСТ 24717 с дополнением по 6.4.1 - 6.4.2.

6.4.1 Стаканы упаковывают в бумагу по ГОСТ 8273 поштучно или в однослойный чехол из полиэтиленовой пленки толщиной не менее 0,15 мм по ГОСТ 10354, или в другие влагонепроницаемые материалы с последующей укладкой в деревянные ящики по ГОСТ 10198 или контейнеры по ГОСТ 19667, ГОСТ 26380.

При упаковывании в ящики или контейнеры изделия укладывают плотно, перестилая соломой, древесной стружкой, полимерными отходами.

7 Требования безопасности

7.1 Изделия пожаро- и взрывобезопасны.

7.2 При транспортировании, хранении и применении изделия не выделяют вредных и токсичных веществ, пыление отсутствует.

7.3 При погрузочно-разгрузочных работах следует соблюдать общие требования безопасности по ГОСТ 12.3.009.

7.4 При применении изделий должны соблюдаться требования стандартов по охране окружающей среды - ГОСТ 17.0.0.01, ГОСТ 17.2.3.02.

8 Правила приемки

8.1 Правила приемки - по ГОСТ 8179 с дополнениями по 8.2 - 8.6.

8.2 Объем партии труб не должен превышать для марок:

ТШУ - 500 шт.;

ТКСБ, ТКСБП - 700 шт.

8.2.1 Для проверки соответствия труб требованиям настоящего стандарта от партии отбирают изделия в соответствии с таблицей 19.

Таблица 19

|

Количество изделий, подлежащих осмотру или испытаниям, шт., для марок |

Периодичность проведения испытаний |

||

|

ТКСБ, ТКСБП |

ТШУ |

||

|

1 Внешний вид |

Все |

Все |

От каждой партии |

|

2 Размеры |

20 |

20 |

От каждой партии |

|

3 Строение в изломе (разрезе) |

3 |

1 |

От каждой партии |

|

4 Открытая пористость |

3 |

1 |

От каждой партии |

|

5 Химический состав |

3 |

1 |

От каждой третьей партии |

|

Примечание - Допускается при входном контроле у потребителя проверять изделия марок ТКСБ, ТКСБП по показателям внешнего вида в количестве 20 шт. |

|||

8.2.2 Для определения открытой пористости изделий марки ТШУ вырезают три образца: от верхней, средней и нижней частей изделия.

8.2.3 Для определения химического состава берут среднюю пробу от верхней, средней и нижней частей изделия, с наружной и внутренней поверхностей которых удаляют слой толщиной не менее 3 мм.

8.3 Объем партии пробок не должен превышать 1000 шт.

8.3.1 Для проверки соответствия пробок требованиям настоящего стандарта от партии отбирают изделия в соответствии с таблицей 20.

Таблица 20

|

Количество изделий, подлежащих осмотру или испытаниям, шт. |

Периодичность проведения испытаний |

|

|

1 Внешний вид, в т.ч. плотность стыка стопорного устройства |

20 |

От каждой партии |

|

2 Размеры |

20 |

От каждой партии |

|

3 Строение в изломе (разрезе) |

3 |

От каждой партии |

|

4 Открытая пористость |

3 |

От каждой партии |

|

5 Химический состав |

3 |

От каждой третьей партии |

|

6 Термическая стойкость |

3 |

От каждой партии |

|

Примечания 1 Допускается по соглашению сторон увеличение количества изделий, подлежащих контролю по показателям внешнего вида и размерам. 2 Для определения химического состава берут среднюю пробу от всех образцов, проверенных на строение, или от всех образцов, подвергшихся испытаниям на открытую пористость. |

||

8.4 Объем партии стопоров-моноблоков не должен превышать 500 шт.

8.4.1 Для проверки соответствия стопоров-моноблоков требованиям настоящего стандарта от партии отбирают изделия в соответствии с таблицей 21.

Таблица 21

|

Количество изделий, подлежащих осмотру или испытаниям, шт., для марок |

Периодичность проведения испытаний |

||

|

КУСМ |

КУСМУ, КУСМП |

||

|

1 Внешний вид, в т.ч. плотность стыка стопорного устройства |

Все |

От каждой партии |

|

|

2 Размеры |

10 |

От каждой партии |

|

|

3 Строение в изломе (разрезе) |

1 |

От каждой партии |

|

|

4 Открытая пористость |

1 |

От каждой партии |

|

|

5 Химический состав |

1 |

От каждой третьей партии |

|

|

6 Предел прочности при сжатии |

- |

1 |

От каждой партии |

|

Примечания 1 Все свойства определяют на образцах, с наружной и внутренней сторон которых удаляют глазурь и слой, пропитанный глазурью, толщиной не менее 3 мм. 2 Для определения открытой пористости и химического состава из изделия марки КУСМ вырезают три образца: от верхней (на расстоянии 50 - 100 мм от основания цилиндрической части), средней и нижней (на расстоянии 90 мм от конца головной части) частей изделия. 3 Для определения открытой пористости и предела прочности при сжатии изделий марок КУСМП и КУСМУ вырезают два образца от верхней и средней частей цилиндрической части изделия и один образец из головной части изделия. 4 Для определения химического состава головной и цилиндрической частей изделия марок КУСМП и КУСМУ берут средние пробы от образцов, подвергшихся испытаниям на прочность при сжатии. |

|||

8.5 Объем партии для стаканов марок:

КУСД-80, АУПС-60, АУПС - не более 1000 шт.;

СКСБ, СКСБП - не более 700 шт.;

КУПС-63, КУПС-65, КУПС-ЦЗС - не более 500 шт.

8.5.1 Для проверки соответствия стаканов требованиям настоящего стандарта от партии отбирают изделия в соответствии с таблицей 22.

Таблица 22

|

Количество изделий, подлежащих осмотру или испытаниям, шт., для марок |

Периодичность проведения испытаний |

|||

|

КУПС-63, КУПС-65, КУПС-ЦЗС |

КУСД-80, АУПС, АУПС-60 |

СКСБ, СКСБП |

||

|

1 Внешний вид |

Все |

20 |

Все |

От каждой партии |

|

2 Размеры изделий |

10 |

20 |

30 |

От каждой партии |

|

3 Строение в изломе |

1 |

3 |

3 |

От каждой партии |

|

4 Химический состав: |

От каждой третьей партии |

|||

|

изделий |

1 |

3 |

3 |

|

|

цирконийсодержащего защитного слоя |

1 |

3 |

3 |

|

|

5 Открытая пористость |

1 |

3 |

3 |

От каждой партии |

|

Примечания 1 Допускается при входном контроле у потребителя осуществлять контроль изделий марок СКСБ, СКСБП по показателям внешнего вида в количестве 30 шт. 2 При проверке соответствия изделий марки КУСД-80 требованиям по внешнему виду дополнительно определяют плотность стыка стопорного устройства «пробка - стакан» |

||||

8.5.2 Все свойства глазурованных стаканов определяют на образцах, очищенных от глазури и слоя, пропитанного глазурью. С наружной и внутренней сторон образца удаляют слой толщиной не менее 3 мм.

8.5.3 Для определения химического состава стаканов берут среднюю пробу от всех образцов, проверенных на строение, или от всех образцов, подвергшихся испытаниям на открытую пористость.

Для определения химического состава изделий марок КУПС-63, КУПС-65 среднюю пробу отбирают от верхней и нижней частей стакана; марки КУПС-ЦЗС - от верхней и нижней частей каждого слоя стакана. Для определения пористости вырезают три образца: из верхней, средней и нижней частей стакана марок КУПС-63, КУПС-65; для марки КУПС-ЦЗС - три образца: из верхней, средней и нижней частей каждого слоя стакана.

8.6 При проверке готовых изделий измерению подлежат следующие размеры:

- для труб и погружных стаканов марок СКСБ, СКСБП - внешние и внутренние диаметры на торцах, высота конических переходов, высота (длина) изделий (если на чертежах нет иных указаний);

- для конусной пробки - Н, h, D, d1;

- для стопоров-моноблоков - Н, D, d;

- для стаканов-дозаторов и погружных стаканов - размеры, указанные в таблице 23.

Таблица 23

|

Размеры |

|

|

9 - 22 |

H, h, D, D1, D2, d |

|

23 |

Н, h, d, d1, А, В, a, b |

|

24 |

Н, h2, D, D1, d1 |

|

25 |

Н, h, D, D2, d1, d3 |

|

26 |

H, h2, D, D1, d1 |

8.6.1 Размеры изделий, не указанные в 8.6 и таблице 23, контролю не подлежат. Их точность обеспечивается пресс-оснасткой и технологией производства.

9 Методы контроля

9.1 Массовую долю:

SiO2, Al2O3, Fe2O3 определяют по ГОСТ 2642.0, ГОСТ 2642.3, ГОСТ 2642.4, ГОСТ 2642.5;

ZrO2 - по ГОСТ 13997.0, ГОСТ 13997.4;

С (изменение массы при прокаливании) - по ГОСТ 30771.

Допускается применение других аттестованных методов анализа, обеспечивающих требуемую точность определения.

9.2 Открытую пористость и кажущуюся плотность определяют по ГОСТ 2409.

9.3 Предел прочности при сжатии определяют по ГОСТ 4071.1.

9.4 Термическую стойкость определяют в соответствии с приложением Б.

9.5 Размеры изделий измеряют по ГОСТ 30762 с дополнениями по 9.5.1 - 9.5.10.

9.5.1 Измерения геометрических размеров изделий проводят средствами измерений и вспомогательными устройствами по ГОСТ 30762, штангенглубиномером по ГОСТ 162, штангенрейсмасом по ГОСТ 164.

9.5.2 Размеры пробки измеряют, предварительно установив ее конической частью в калиброванный стакан-шаблон или подставку, позволяющую удерживать пробку в устойчивом вертикальном положении.

9.5.3 Диаметры изделий измеряют штангенциркулем, с вылетом губок не менее значения радиуса измеряемого диаметра, или измерительной металлической линейкой по двум максимально удаленным друг от друга точкам окружности (торцовой поверхности) в двух взаимно перпендикулярных направлениях.

9.5.4 При возникновении разногласий по значениям наружных диаметров изделий измерения выполняют в четырех взаимно перпендикулярных направлениях.

9.5.5 Высоту изделий конической формы измеряют один раз следующими способами:

- измерительную металлическую линейку вводят в канал изделия и проводят отсчет высоты по шкале с помощью вспомогательных устройств, например нижней грани поверочной стальной линейки, которую устанавливают на верхнюю торцовую поверхность изделия с противоположной стороны измерительной металлической линейки;

- штангенглубиномер вводят в канал изделия, прижимают рамку к верхней торцовой поверхности, опускают измерительную штангу до соприкосновения с плитой и проводят отсчет;

- изделие устанавливают на основание штангенрейсмаса, опускают рамку до соприкосновения измерительной ножки с верхней торцовой поверхностью изделия и проводят отсчет.

9.5.6 Высоту изделий цилиндрической формы измеряют вдоль образующей изделия два раза, по обе стороны оси симметрии, с помощью измерительной металлической линейки, фиксируя отсчет высоты по шкале линейки с помощью нижней плоскости клина или щупа толщиной 1 мм.

9.5.7 Высоту изделий в форме тела вращения без сквозных каналов измеряют с помощью измерительной металлической линейки и поверочного слесарного угольника, который прижимают опорной поверхностью к верхней торцовой поверхности изделия. Измерение проводят два раза, по обе стороны оси симметрии, вдоль измерительной поверхности угольника.

9.5.8 Высоту буртика пробки измеряют два раза, по обе стороны оси симметрии, одним из следующих способов:

- измерительную металлическую линейку устанавливают на «плечико» пробки и отсчитывают высоту по шкале с помощью вспомогательного устройства, например нижней грани поверочной стальной линейки, которую устанавливают на торцовую поверхность пробки с противоположной стороны измерительной металлической линейки;

- штангенглубиномер типа ШГ устанавливают штангой на «плечико» пробки, опускают рамку до соприкосновения с верхней торцовой поверхностью пробки и проводят отсчет высоты по шкале измерительной поверхности штанги.

Примечание - «Плечико» пробки - место стыка пробки с торцовой поверхностью стопорной трубки.

9.5.9 Высоту буртика и глубину паза стаканов измеряют с помощью измерительной металлической линейки и вспомогательных устройств по ГОСТ 30762.

(1)

(1)

где хi - единичное измерение;

n - число измерений.

При этом каждое значение единичного измерения размера должно соответствовать установленной норме с учетом допускаемого отклонения.

9.6 Кривизну изделий, длину и ширину посечки (трещины), диаметр и глубину выплавок, впадин, раковин и выемок от выкрошенных зерен, глубину и длину участков без глазури и с выгоранием графита, глубину и длину отбитости измеряют по ГОСТ 30762 с дополнениями по 9.6.1 - 9.6.2.

9.7 Плотность стыка стопорного устройства «пробка (стопор-моноблок) - стакан» измеряют щупом толщиной 0,35 мм. Щуп вводят без усилия в зазор между рабочей частью пробки (стопора-моноблока) и седловиной калиброванного металлического стакана-шаблона при вращении пробки (стопора-моноблока) вокруг оси симметрии или между седловиной стакана и рабочей частью калиброванной металлической пробки при вращении ее вокруг оси симметрии. Щуп не должен входить в зазор.

9.7.1 Предельное отклонение по диаметру винтовой нарезки пробки определяют навинчиванием пробки на калиброванный штырь-шаблон по приложению А.

9.8 Строение в изломе (разрезе), слоистость, наличие участков с выгоранием графита и без глазури, шелушения и сетки трещин на глазури, маркировку и упаковку изделий оценивают визуально.

Поверхность излома (разреза) получают приложением ударной нагрузки (резкой).

10 Транспортирование и хранение

10.1 Транспортирование и хранение - по ГОСТ 24717.

10.2 Срок хранения изделий не ограничен при соблюдении правил транспортирования и хранения.

Приложение А

(обязательное)

Форма и размеры винтовой нарезки металлического стопорного штыря

А.1 Формам размеры винтовой нарезки металлического стопорного штыря должны соответствовать указанным на рисунке A.1 и в таблице A.1.

Рисунок А.1 - Винтовая нарезка металлического стопорного штыря

Таблица А.1 - Размеры винтовой нарезки стопорного штыря номер 1

В миллиметрах

|

d' |

d'1 |

d'2 |

d'3 |

d'4 |

R' |

s |

r' |

r'l |

l' |

|

|

1 |

52 |

52 |

40 |

49 |

37 |

22 |

16 |

4,0 |

2,8 |

140 |

|

Примечание - Нижний виток винтовой нарезки штыря обрезают так, чтобы исключить образование острого угла. |

||||||||||

Приложение Б

(обязательное)

Определение термической стойкости пробки

Б.1 Сущность метода

Метод состоит в определении числа теплосмен, выдержанных испытуемым образцом (пробкой) при резкой смене температуры от комнатной до 800 °C и последующем охлаждении на воздухе, без разрушения на части.

Б.2 Аппаратура

Электрическая вертикальная трубчатая печь внутренним диаметром 200 - 300 мм и высотой жаровой трубы 400 мм, обеспечивающая температуру в рабочем пространстве не ниже 800 °С.

Сушильный шкаф с температурой сушки не менее 150 °С.

Приспособление для загрузки и выгрузки испытуемых изделий.

Термоэлектрический преобразователь с измерительным прибором класса точности 1,5.

Б.3 Образцы для испытания

Б.3.1 Порядок отбора и количество пробок для испытаний - в соответствии с таблицей 20.

Б.3.2 Пробку перед испытанием выдерживают не менее 24 ч в сухом отапливаемом помещении или высушивают при температуре 110 °С - 130 °C в течение 1 ч. Когда испытания проводят непосредственно после обжига пробки, предварительную сушку или выдержку в помещении не проводят.

Б.3.3 Пробку надевают на металлический стержень или штырь-держатель, резьба которого должна соответствовать номеру испытуемого изделия.

Б.4 Проведение испытания

В печь вводят термоэлектрический преобразователь так, чтобы его спай находился в рабочей зоне.

Электрическую печь разогревают до 800 °C, вынимают термоэлектрический преобразователь, подготовленную пробку быстро загружают в печь и закрывают ее крышкой. Пробку с момента загрузки выдерживают в печи 15 мин в вертикальном подвешенном состоянии. В течение этого времени напряжение питания печи должно оставаться постоянным. Падение температуры после загрузки пробки не фиксируют. Через 15 мин нагретую пробку извлекают из печи и охлаждают на воздухе в подвешенном состоянии.

Б.5 Обработка результатов

Б.5.1 Термическую стойкость выражают в теплосменах, которые выдержала пробка при резкой смене температур от комнатной до 800 °C и последующем охлаждении на воздухе, находясь в вертикальном подвешенном состоянии, не распадаясь на части, несмотря на наличие трещин, шелушения и сколов по торцам.

Теплосмену, в которой пробка распалась на части по сквозным трещинам, не учитывают.

Б.5.2 Если при испытаниях одна из пробок окажется термически нестойкой, проводят повторные испытания на удвоенном количестве пробок (6 шт.), взятых из той же выборки. При наличии хотя бы одной термически нестойкой пробки из шести вновь отобранных пробок партию бракуют.

Б.5.3 Результаты испытаний записывают в журнал испытаний (протокол), в котором указывают:

- наименование организации, проводившей испытания;

- обозначение настоящего стандарта;

- дату проведения испытания;

- наименование изделия, марку и номер;

- номер партии;

- характер разрушения;

- количество теплосмен (Rт.c, 800 °C, воздух);

- фамилию исполнителя.

Б.5.4 При оценке партии изделий учитывают результаты определения термической стойкости каждого образца (пробки).

Ключевые слова: огнеупорные изделия для непрерывной разливки стали, труба, пробка, стопор-моноблок, стакан-дозатор, погружной стакан