ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ОГНЕУПОРЫ

Методы

определения термической стойкости

при охлаждении сжатым воздухом

Москва

Стандартинформ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей огнеупоров «Санкт-Петербургский научно-технический центр» (Ассоциация «СПб НТЦ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 мая 2006 г. № 87-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений DIN CEN/TS 993-11:2003 «Методы испытания плотных формованных огнеупоров. Часть 11. Определение устойчивости к термическому удару» (DIN CEN/TS 993-11:2003 «Prufverfahren fur dichte geformte feuerfeste Erzeugnisse. Teil 11: Bestimmung der Temperaturwechselbestandigkeit», NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

5 Средства измерений, аппаратура и вспомогательные устройства. 3 Приложение А. Общий вид плиты и устройства для обдува. 7 Приложение Б. Схема расположения испытательного оборудования. 8 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Методы

определения термической стойкости

при охлаждении сжатым воздухом

Refractories.

Methods for determination of thermal resistance with

cooling by compressed air

Дата введения - 2007-01-01

1 Область применения

Настоящий стандарт устанавливает требования к двум методам определения термической стойкости огнеупоров (в т.ч. обожженных огнеупорных изделий, взаимодействующих с водой) при охлаждении сжатым воздухом образцов, нагретых до температуры 950 °С:

- метод по числу теплосмен до разрушения под действием заданной нагрузки (метод I);

- метод по изменению предела прочности при изгибе после заданного числа теплосмен (метод II).

Требования к методам определения термической стойкости обожженных огнеупорных изделий, не взаимодействующих с водой, установлены ГОСТ 7875.0 - ГОСТ 7875.2.

Классификация огнеупоров - по ГОСТ 28874.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.013-97 Система стандартов безопасности труда. Очки защитные. Общие технические условия

ГОСТ Р 12.4.208-99 Система стандартов безопасности труда. Средства индивидуальной защиты органа слуха. Наушники. Общие технические требования. Методы испытаний

ГОСТ Р 12.4.209-99 Система стандартов безопасности труда. Средства индивидуальной защиты органа слуха. Вкладыши. Общие технические требования. Методы испытаний

ГОСТ Р 50526-93 (ИСО 5014-86) Огнеупоры. Метод определения предела прочности при изгибе при комнатной температуре

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягона-поромеры. Общие технические условия

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 7875.0-94 Изделия огнеупорные. Общие требования к методам определения термической стойкости

ГОСТ 7875.1-94 Изделия огнеупорные. Метод определения термической стойкости на кирпичах

ГОСТ 7875.2-94 Изделия огнеупорные. Метод определения термической стойкости на образцах

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отборобразцов и приемочные испытания

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28874-2004 Огнеупоры. Классификация

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28874, а также следующие термины с соответствующими определениями:

3.1 термическая стойкость огнеупоров: Сопротивляемость разрушению испытуемого образца огнеупора, происходящему в результате резкой смены температур, при поочередном нагревании и охлаждении.

3.2 теплосмена: Цикл, состоящий из нагревания испытуемого образца до заданной температуры, выдержки при этой температуре и последующего охлаждения в заданных условиях.

4 Требования безопасности

4.1 Требования безопасности к электропечи, применяемой для испытания, должны соответствовать ГОСТ 12.2.007.9.

4.2 Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с ГОСТ 12.1.019, правилами технической эксплуатации и техники безопасности электроустановок потребителей.

4.3 Помещение для проведения испытания должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021.

4.4 Уровень шума при охлаждении сжатым воздухом не должен превышать допустимый уровень по ГОСТ 12.1.003.

4.5 При проведении испытания должны применяться индивидуальные средства защиты: защитные очки по ГОСТ Р 12.4.013, средства индивидуальной защиты органа слуха по ГОСТ Р 12.4.208 или ГОСТ Р 12.4.209, спецодежда, хлопчатобумажные перчатки и т.п.

5 Средства измерений, аппаратура и вспомогательные устройства

5.1 Термоэлектрический преобразователь по ГОСТ 6616 для измерения температуры до 1000 °С с измерительным прибором 1-го или более высокого класса точности.

5.2 Весы по ГОСТ 24104 среднего (III) класса точности.

5.3 Штангенциркуль по ГОСТ 166.

5.4 Манометр по ГОСТ 2405, обеспечивающий измерение избыточного давления (1,0 ± 0,1) МПа.

5.5 Испытательная машина, соответствующая требованиям ГОСТ 28840 и обеспечивающая нагрузку от 400 до 600 Н, с приспособлением для испытания на изгиб с расстоянием между опорами (100 ± 1) мм и радиусом кривизны опор (5,0 ± 0,5) мм (испытание по методу I).

Допускается использовать нагружающее устройство, например рычажного типа, обеспечивающее напряжение в образце (0,30 ± 0,05) Н/мм2, аттестованное в установленном порядке.

5.6 Испытательная машина, соответствующая требованиям ГОСТ 28840, с приспособлением для испытания на изгиб с расстоянием между опорами (180 ± 1) мм, с радиусом закругления опор (15,0 ± 0,5) мм (испытание по методу II).

5.7 Для проведения испытания используют следующую лабораторную аппаратуру:

- таймер с разрешением ±30 с или другое средство измерения времени, обеспечивающее заданную точность;

- электрическую муфельную печь, обеспечивающую нагрев до температуры не менее 950 °С и погрешность ее поддержания во время выдержки образцов в пределах ±25 °С.

Конструкция печи должна обеспечивать безопасный режим работы при загрузке и выгрузке образцов во время проведения испытания.

Термоэлектрический преобразователь должен быть установлен над центром пода печи на 20 мм выше верхней грани испытуемого образца.

Тепловая мощность печи должна обеспечивать следующие условия: после установки образцов и закрытия дверцы печи температура не должна опускаться ниже температуры 750 °С и затем подниматься до температуры 950 °С не более 30 мин.

Примечание - Внутренние размеры муфельной печи должны обеспечивать размещение образцов, при котором они не касаются стен муфельной печи и друг друга;

- сушильный шкаф, обеспечивающий нагрев образцов до температуры 300 °С;

- устройство для обдува сжатым воздухом, состоящее из баллона или трубопровода, манометра по 5.4, редуктора или другого приспособления, регулирующего подачу воздуха, и сопла диаметром 8 мм и длиной 5 мм. Расстояние от сопла до обдуваемой поверхности должно быть 100 мм;

- стальную плиту размерами (400 ± 10)´(250 ± 10)´(20 ± 3) мм со штифтами, определяющими положение образцов. Общий вид плиты и устройства для обдува приведен в приложении А. Схема расположения испытательного оборудования приведена в приложении Б.

6 Метод определения термической стойкости по числу теплосмен до разрушения под действием заданной нагрузки (метод I)

6.1 Сущность метода

Метод основан на определении числа теплосмен, которые выдерживает образец огнеупора при нагружении изгибающим усилием (0,30 ± 0,05) Н/мм2 после каждой теплосмены до разрушения.

Метод распространяется на обожженные огнеупорные изделия общей пористостью менее 45 % и теплоизоляционные (легковесные) огнеупорные изделия и не распространяется на углеродсодержащие и теплоизоляционные волокнистые изделия, а также на огнеупорные бетоны.

6.2 Подготовка образцов

6.2.1 Порядок отбора огнеупорных изделий - по ГОСТ 8179 с дополнением по 6.2.1.1.

6.2.1.1 Для определения термической стойкости отбирают не менее двух изделий.

6.2.2 Из каждого отобранного изделия вырезают один образец в форме прямоугольной призмы размерами 114´64´64 мм с допускаемым отклонением ±3 мм так, чтобы, по крайней мере, одна из граней размерами 114´64 мм была перпендикулярна к направлению прессования и сохраняла поверхность изделия.

Допускается устанавливать другое количество образцов в нормативном документе на продукцию или договоре на поставку.

6.2.3 Поверхности образца должны быть гладкими. Образцы, на поверхности которых после резки обнаружены трещины, пустоты или раковины, не испытывают, а заменяют другими из той же выборки.

Образцы после резки с применением охлаждающей жидкости высушивают в сушильном шкафу до постоянной массы при температуре (110 ± 5) °С. Массу считают постоянной, если после повторной сушки в течение 1 ч результат взвешивания отличается от предыдущего не более чем на 0,1 %.

6.2.4 Отклонение от параллельности верхней и нижней граней образца не должно превышать ± 0,2 мм, а угол между гранями с общим ребром должен быть 90° ± 1°.

6.2.5 На торец образца наносят маркировку огнеупорной краской, например оксидом хрома, или другим веществом, которое проявляется при обжиге, а затем помечают центр грани размерами 114´64 мм, которая будет охлаждаться сжатым воздухом и нагружаться изгибающим усилием.

6.3 Проведение испытания

6.3.1 Штангенциркулем измеряют с погрешностью, не превышающей 0,1 мм, высоту и ширину среднего сечения каждого образца, проходящего через метку по 6.2.5.

6.3.2 Образец помещают в печь, нагретую до температуры 950 °С, и закрывают дверцу печи. При этом температура не должна опускаться ниже температуры 750 °С.

После того, как температура вновь установится на заданном значении, образцы выдерживают в печи (45 ± 5) мин. Время подъема температуры до заданного значения не должно превышать 30 мин.

6.3.3 Образец извлекают из печи щипцами с захватами, изолированными теплоизоляционным материалом, и устанавливают на стальную плиту в строго фиксированное положение. При этом сопло устройства для обдува сжатым воздухом должно находиться над помеченным центром верхней грани образца на расстоянии около 100 мм.

Затем открывают вентиль устройства подачи сжатого воздуха и охлаждают образец в течение 5 мин. Избыточное давление воздуха должно быть (1,0 ± 0,1) МПа. Воздух должен иметь комнатную температуру и не содержать влаги, способной конденсироваться в капли.

После закрытия вентиля образец оставляют на плите для охлаждения до комнатной температуры.

Допускается перенос образца во время охлаждения на другую подставку.

При соблюдении условий по 6.3.2 и 6.3.3 можно одновременно или последовательно испытывать несколько образцов.

6.3.4 Охлажденный образец устанавливают на опоры приспособления испытательной машины по 5.5 и постепенно нагружают до общей нагрузки, соответствующей изгибающему напряжению а, равному (0,30 ± 0,05) Н/мм2. Нагружают ту грань, которую охлаждали сжатым воздухом.

По достижении заданной нагрузки машину выключают. Общую нагрузку F, Н, рассчитывают по формуле

![]() (1)

(1)

где s - изгибающее напряжение, Н/мм2;

b - ширина образца, мм;

h - высота образца, мм;

l - расстояние между опорами, мм.

6.3.5 Если образец не разрушился, испытание повторяют по 6.3.2 - 6.3.4 до разрушения. После 30 теплосмен испытание прекращают.

6.4 Обработка результатов

Термическую стойкость выражают числом теплосмен, которые выдержал образец до разрушения изгибающим усилием.

6.5 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование организации, проводившей испытание;

- дату испытания;

- обозначение настоящего стандарта;

- наименование изделия и его марку;

- количество и размеры испытуемых образцов;

- результат испытания каждого образца.

7 Метод определения термической стойкости по изменению предела прочности при изгибе после заданного числа теплосмен (метод II)

7.1 Сущность метода

Метод основан на определении остаточного предела прочности при изгибе - отношения среднего значения предела прочности при изгибе образцов после пяти теплосмен к среднему значению предела прочности при изгибе образцов, не подвергнутых испытанию.

Метод распространяется на обожженные огнеупорные изделия с общей пористостью менее 45 % и огнеупорные бетоны и не распространяется на углеродсодержащие и теплоизоляционные волокнистые изделия.

7.2 Подготовка образцов

7.2.1 Порядок отбора изделий - по ГОСТ 8179 с дополнением по 7.2.1.1.

7.2.1.1 Для определения термической стойкости отбирают не менее двух изделий.

7.2.2 Порядок отбора проб и подготовки образцов из бетонных масс и смесей устанавливают в нормативном документе на продукцию или в договоре на поставку.

7.2.3 Для испытания используют образцы размерами 230´64´54 мм с допускаемым отклонением ± 3 мм.

Из каждого отобранного по 7.2.1 изделия вырезают два образца, а из масс и смесей изготовляют не менее четырех образцов. Допускается устанавливать количество образцов в нормативном документе на продукцию или в договоре на поставку.

Требования к вырезанным образцам - по 6.2.3, 6.2.4.

7.2.4 На торец образца наносят маркировку огнеупорной краской, например оксидом хрома, или другим веществом, которое проявляется при обжиге, а затем помечают центр грани размерами 230´54 мм, которая будет охлаждаться сжатым воздухом.

7.3 Проведение испытания

7.3.1 Штангенциркулем измеряют с погрешностью, не превышающей 0,1 мм, высоту и ширину среднего сечения каждого образца, проходящего через метку по 7.2.4.

7.3.2 Определяют предел прочности при изгибе по ГОСТ Р 50526 на половине подготовленных для испытания образцов.

7.3.3 Остальные образцы помещают в сушильный шкаф, выдерживают при температуре 250 °С - 300 °С не менее 1 ч, затем переносят в печь, нагретую до температуры 950 °С, и закрывают дверцу печи. При этом температура не должна опускаться ниже температуры 750 °С.

После того, как температура вновь установится на заданном значении, образцы выдерживают в печи (45 ± 5) мин. Время подъема температуры до заданного значения не должно превышать 30 мин.

7.3.4 Образец извлекают из печи щипцами с захватами, изолированными теплоизоляционным материалом, и устанавливают на стальную плиту в строго фиксированное положение. При этом сопло устройства для обдува сжатым воздухом должно находиться над помеченным центром верхней грани образца на расстоянии около 100 мм.

Затем открывают вентиль устройства подачи сжатого воздуха и охлаждают образец в течение 5 мин. Избыточное давление воздуха должно быть (1,0 ± 0,1) МПа. Воздух должен иметь комнатную температуру и не содержать влаги, способной конденсироваться в капли.

После закрытия вентиля образец переносят в сушильный шкаф и выдерживают при температуре 250 °С - 300 °С в течение 1 ч.

При соблюдении условий по 7.3.3 и 7.3.4 можно одновременно или последовательно испытывать несколько образцов.

7.3.5 Испытания по 7.3.3, 7.3.4 проводят пять раз, а затем охлажденный до комнатной температуры образец испытывают по ГОСТ Р 50526, нагружая ту грань, которая охлаждалась сжатым воздухом.

При необходимости прерывания испытания образцы после очередного цикла «нагрев-охлаждение» помещают в сушильный шкаф и выдерживают при температуре 250 °С - 300 °С.

При возобновлении испытания образцы переносят в печь, нагретую до температуры 950 °С.

7.4 Обработка результатов

7.4.1 В соответствии с ГОСТ Р 50526 вычисляют:

- значения

предела прочности при изгибе каждого образца, испытанного по 7.3.2,

и рассчитывают их среднеарифметическое значение ![]() , Н/мм2;

, Н/мм2;

- значения

предела прочности при изгибе каждого образца, испытанного по 7.3.3 -

7.3.5,

и рассчитывают их среднеарифметическое значение ![]() , Н/мм2.

, Н/мм2.

7.4.2 Остаточный предел прочности при изгибе после пяти теплосмен sост, %, вычисляют по формуле

(2)

(2)

7.4.3 Допускаемое расхождение результатов устанавливают в нормативном документе на продукцию.

7.5 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

а) наименование организации, проводившей испытание;

б) дату испытания;

в) обозначение настоящего стандарта;

г) наименование изделия и его марку;

д) количество и размеры испытуемых образцов;

е)

среднеарифметические значения ![]() и

и ![]() ;

;

ж) значение остаточного предела прочности при изгибе.

Примечания

1 При испытании образцов из бетонных масс и смесей указывают способ и условия подготовки образцов (формование, термообработка, обжиг и т.п.).

2 Внесение результата испытания перечисления е) является рекомендуемым.

Приложение А

(рекомендуемое)

Общий вид плиты и устройства для обдува

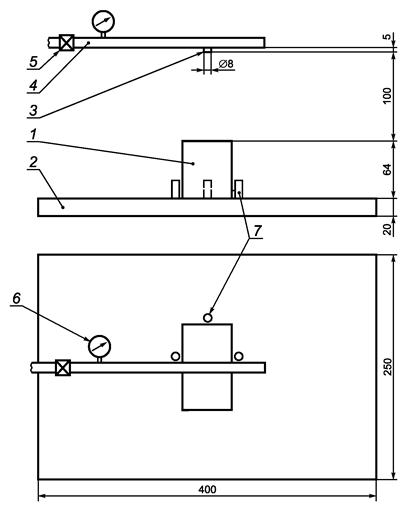

А.1 Общий вид плиты и устройства для обдува образцов сжатым воздухом приведен на рисунке А.1.

1 - образец; 2 - плита; 3 - сопло; 4 - трубопровод сжатого воздуха; 5 - вентиль; 6 - манометр; 7 - установочные штифты

Рисунок А.1 - Общий вид плиты и устройства для охлаждения

Приложение Б

(рекомендуемое)

Схема расположения испытательного оборудования

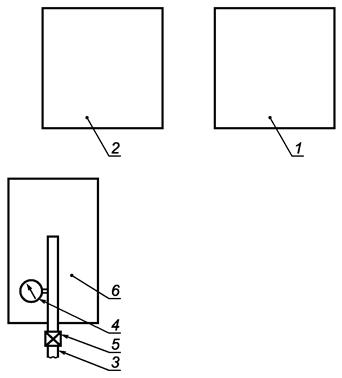

Б.1 Схема расположения испытательного оборудования приведена на рисунке Б.1.

1 - сушильный шкаф; 2 - печь; 3 - трубопровод сжатого воздуха; 4 - манометр; 5 - вентиль; 6 - столик со стальной плитой

Рисунок Б.1 - Схема расположения испытательного оборудования

Ключевые слова: огнеупоры, термическая стойкость, метод определения, образцы, охлаждение сжатым воздухом, теплосмена, изгибающее усилие, предел прочности при изгибе