|

|

Санкт-Петербургское отделение

Общероссийского общественного

Фонда «Центр качества строительства»

|

Практическое пособие

по контролю качества

строительно-монтажных

работ

Санкт-Петербург

2011

Основное содержание пособия

посвящено организационно-технологической подготовке производства

строительно-монтажных работ, требованиям к производству работ, испытаниям,

контролю качества на всех этапах, приемке технических систем и технологического

оборудования в эксплуатацию.

В работе над пособием авторами

использован опыт строительства «интеллектуальных сооружений» в Санкт-Петербурге,

таких как многофункциональные комплексы ТК «Сенная», ТК «Питер» и другие.

Пособие предназначено для специалистов

строительно-монтажных и эксплуатационных организаций и ИТР, осуществляющих

контроль качества СМР.

Пособие может быть полезным для учебных

заведений при подготовке специалистов по технической эксплуатации зданий и

сооружений.

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ.. 3

Раздел I.

Особенности технологии строительного производства. 4

Глава 1. Структура и методы

производства строительно-монтажных работ. 4

1.1.

Структура строительного производства. 4

1.2.

Методы производства работ. 4

1.3.

Проектирование производства СМР. 3

1.4.

Охрана труда и мероприятия по противопожарной безопасности. 6

1.5 Этапы

производства специальных работ и основные принципы монтажного производства. 6

Глава 2. Подготовка производства

работ. 7

2.1.

Содержание мероприятий по подготовке производства. 7

2.2.

Состав проектной документации для производства работ, методика ее изучения. 8

2.3.

Технологическая документация при производстве монтажных работ. 10

2.4.

Разработка монтажных чертежей. 13

Глава 3. Подготовка объекта к

производству монтажно-сборочных работ. 15

3.1.

Строительная готовность объекта, ее содержание. 15

3.2.

Требования к строительным конструкциям.. 17

3.3.

Правила увязки общестроительных и специальных работ. 19

3.4.

Транспортирование и хранение материалов, приборов, заготовок и оборудования

трубопроводов (воздуховодов) на объектах монтажа. 20

Глава 4. Монтажно-сборочные

работы.. 21

4.1. Общие

указания по организации работ. 21

4.2.

Основные требования к производству работ. 22

4.3.

Особенности сборки и сварки трубопроводов. 25

4.4.

Устройство и монтаж систем внутренней канализации и водостоков. 28

4.5.

Устройство и монтаж систем внутреннего водоснабжения. 36

4.6.

Устройство и монтаж систем отопления. 51

4.7.

Устройство и монтаж систем вентиляции и кондиционирования воздуха. 56

Глава 5. Испытание и приемка технических

систем.. 81

5.1. Общие

указания. 81

5.2.

Внутренняя канализация и водостоки. 81

5.3.

Системы внутреннего холодного и горячего водоснабжения. 82

5.4.

Установки водяного пожаротушения автоматические. 83

5.5.

Системы отопления и теплоснабжения. 86

5.6.

Вентиляция и кондиционирование воздуха. 88

Глава 6. Электротехнические

устройства и общие правила выполнения монтажных работ. 91

6.1. Общие

положения. 91

6.2. Схемы

электрических сетей. 91

6.3.

Силовые распределительные сети. 94

6.4.

Групповые сети. 95

6.5.

Управление освещением.. 95

6.6.

Защита внутренних электрических сетей напряжением до 1000 В и выбор сечения

проводников. 98

6.7.

Вводно-распределительные устройства, главные распределительные щиты,

распределительные щиты, пункты и щитки. 99

6.8.

Устройство внутренних электрических сетей. 100

6.9.

Электрическое отопление и горячее водоснабжение. 107

6.10 Учет

электроэнергии, измерительные приборы.. 108

6.11.

Основные технические требования к автоматизированным системам учета, контроля

и управления (АСУК и У) 109

6.12. Рекомендации

по применению устройств защитного отключения в электроустановках жилых зданий. 117

6.13.

Общие правила производства монтажных работ. 121

Раздел II.

Особенности строительства подземных сетей инженерно-технического обеспечения. 145

Глава 7. Основные понятия о

подземных сетях. 145

7.1.

Классификация подземных сетей и размещение их на территориях. 145

7.2.

Способы прокладки подземных сетей. 146

7.3.

Особенности строительства подземных сетей. 146

Глава 8. Наружные сети

канализации и сооружения на них. 154

8.1.

Системы и схемы канализации, их устройства. 154

8.2.

Укладка и монтаж трубопроводов канализации и сетевых сооружений. 158

8.3.

Испытание безнапорных трубопроводов. 163

8.4.

Приемка трубопроводов и сооружений канализации в эксплуатацию.. 166

Глава 9. Наружные сети и

сооружения водоснабжения. 166

9.1.

Системы и схемы водоснабжения. Устройство водопроводной сети. 166

9.2.

Укладка и монтаж трубопроводов водоснабжения. 170

9.3.

Испытание напорных трубопроводов. 177

9.4.

Порядок проведения промывки и дезинфекции трубопроводов и сооружений

хозяйственно-питьевого водоснабжения. 185

9.5.

Приемка трубопроводов и сооружений водоснабжения в эксплуатацию.. 189

Глава 10. Теплоснабжение.

Наружные сети и сооружения. 190

10.1.

Техническая характеристика систем теплоснабжения. 190

10.2.

Способы прокладки тепловых сетей. 191

10.3.

Конструктивные элементы теплопроводов. 193

10.4.

Покрытие и тепловая изоляция теплопроводов. 198

10.5.

Тепловые пункты.. 208

10.6.

Монтажно-сварочные работы.. 214

10.7.

Особенности строительства теплопроводов из стальных труб с индустриальной

тепловой изоляцией. 233

Глава 11. Электроснабжение.

Кабельные линии. 243

11.1.

Структура систем электроснабжения. 243

11.2.

Характеристика и область применения силовых кабелей. 244

11.3.

Особенности подготовки к производству и производство работ по монтажу

кабельных линий. 247

Раздел III.

Подключение потребителей объекта к сетям инженерно-технического обеспечения. 251

Глава 12. Правила определения и

предоставления технических условий подключения объекта капитального

строительства к сетям инженерно-технического обеспечения. 251

Глава 13. Правила подключения

объекта капитального строительства к сетям инженерно-технического обеспечения. 257

Раздел IV.

Монтаж и приемка в эксплуатацию специального технологического оборудования. 262

Глава 14. Общие сведения о

холодильных установках, насосах и вентиляторах. 262

14.1.

Холодильные установки в системах кондиционирования воздуха. Принцип действия

и оборудование установок. 262

14.2.

Насосное оборудование в инженерных системах. Общие сведения о насосах. 266

14.3.

Вентиляторы и вентиляторные установки. 270

Глава 15. Монтажные работы.. 271

15.1.

Общие положения. 271

15.2.

Подготовка к производству монтажных работ. 273

15.3.

Производство монтажных работ. 276

15.4.

Индивидуальные испытания и комплексное опробование смонтированного

оборудования. 286

Литература. 288

|

Постоянное увеличение объемов жилищного и

промышленно-гражданского строительства, оснащение объектов сложными инженерными

системами и оборудованием, конкуренции в строительстве по качественным и другим

показателям создает необходимость повышения уровня строительного контроля с

привлечением высококвалифицированных и аттестованных специалистов.

Учебно-методическое обеспечение обучения

является одним из обязательных условий при подготовке таких специалистов.

В последние годы произошли принципиальные

изменения в нормативно-законодательной базе в строительстве. Необходимые

материалы по вопросам строительного производства приводятся во многих

источниках, что вызывает определенные трудности при использовании их в

практической работе. Ранее изданные источники информации по многим вопросам

устарели, т.к. в последнее время освоено производство и использование новых

материалов, технологий, изделий и оборудования (в том числе импортного),

обновились технологические принципы строительно-монтажного производства.

Авторским коллективом проведена работа по

изучению и систематизации информации по вопросам строительно-монтажного

производства с целью обеспечения дополнительной подготовки ИТР с учетом

специфики осуществления строительного контроля.

Данное практическое пособие предназначено

как для самообразования, так и для использования при осуществлении контроля

качества работ в строительно-монтажном производстве.

Раздел I

Особенности технологии строительного производства

Строительное производство - одно из

отраслей народного хозяйства (как например машиностроение и т.п.). Как и всякое

другое производство, оно имеет свою специфику и технологию для каждого вида

работ.

Под строительным производством понимают

совокупность производственных процессов, выполняемых непосредственно на

строительной площадке, включая работы подготовительного и основного периода

строительства.

Продукцией строительного производства

являются законченные строительством и подготовленные к сдаче в эксплуатацию

здания и сооружения различного назначения.

Строительством называется процесс

возведения зданий и сооружений, включающий в себя общестроительные и

специальные работы.

К общестроительным относят: земляные,

свайные, каменные, бетонные (ж/бетонные), кровельные, отделочные и др. В

полносборном строительстве в больших объемах выполняются монтажные работы по

возведению сооружений из готовых строительных деталей и конструкций заводского

изготовления.

К специальным работам относят работы по

монтажу инженерного и технологического оборудования зданий и сооружений, работы

по прокладке инженерных коммуникаций (внешних сетей). Особенностью

строительного производства является, в частности, то, что его продукция, как

правило, неподвижна, а рабочие и орудия труда перемещаются по мере завершения

работ одного участка или объекта на другой. Существенной особенностью строительного

производства является выполнение работ на строящихся объектах иногда под открытым небом, т.е. при непосредственном возведении

на работающих и строительные материалы погодных и климатических факторов.

Строительно-монтажные работы, включая

специальные строительные работы и работы по наладке и опробованию оборудования,

должны выполняться с соблюдение СНиП, ГОСТов и других нормативных документов,

утвержденных или согласованных Госстроем РФ. При этом особое внимание надлежит

обращать на требование охраны труда, пожаро-взрывобезопасности и охраны

окружающей среды.

Строительство зданий и сооружений (в т.ч.

инженерных коммуникаций) должно осуществляться в соответствии с рабочими

чертежами, разрешенными к производству работ. Разрешение к производству работ

надлежит оформлять на рабочих чертежах соответствующим штампом Заказчика.

Отступления от рабочих чертежей при производстве работ должны быть согласованы

заказчиком с проектной организации.

Строительство следует организовывать на

основе планов, предусматривающих полную загрузку и ритмичную работу

строительно-монтажных организаций в течение всего периода строительства, как

правило, строительными потоками.

При строительстве зданий и сооружений

монтаж строительных конструкций и оборудования надлежит производить

укрупненными строительно-технологическими блоками с организацией, при

необходимости, специальных участков, площадок и стендов для укрупнительной

сборки, а так же применять блочный и блочно-комплексный монтаж частей зданий и

технологического оборудования.

Строительство зданий и сооружений может

быть организовано следующими тремя методами:

- последовательным;

- параллельным;

- поточным.

При последовательном методе объект

разбивается на захватки (по видам работ) и каждая последующая захватка

возводится после окончания работ на предыдущей. Недостатком метода является то,

что значительно удлиняется общая продолжительность постройки объектов. Однако

интенсивность потребления ресурсов в единицу времени при этом является относительно

небольшой и равномерной.

При параллельном методе на всех захватках

работы ведутся одновременно, т.е. параллельно. В результате продолжительность

строительства объекта соответствует длительности одного производственного

цикла, т.е. фактически сокращается в «м» раз («м» - кол-во захваток). Однако

интенсивность потребления ресурсов одновременно увеличивается так же в «м» раз,

что является существенным недостатком параллельного метода.

При поточном методе технологический

процесс возведения объекта расчленяется на «П» составляющих процессов, для

каждого из которых назначают одинаковую продолжительность, что позволяет

совмещать их ритмичное выполнение во времени на разных захватках с

последовательным осуществлением однородных процессов и параллельным - разнородных.

Поточный метод сочетает положительные качества последовательного и

параллельного методов и вместе с тем лишен тех недостатков, которые характерны

для этих методов. Так продолжительность строительства объекта поточным методом

будет значительно короче, чем при последовательном, а интенсивность потребления

ресурсов меньше, чем при параллельном.

Поточное производство отличается

равномерным выпуском строительной продукции, определяющим мощность

(интенсивность) производства.

Для обеспечения строительства наиболее

эффективными способами ведения работ с наилучшими технико-экономическими

показателями выполняют ряд мероприятий по организационно-технической подготовке

к строительству, в том числе проектной документации по организации

строительства и производства работ.

Проектная организация в составе

технического проекта разрабатывает ПОС (проект организации строительства, а

строительно-монтажная по рабочим чертежам и с учетом решений ПОС разрабатывает

ППР (проект производства работ) для подготовительного и основного периодов

строительства зданий и сооружений. Утвержденный ППР передают на стройку не

позже чем за два месяца до начала работ. При разработке ППР уточняют решения

строительного генерального плана (стройгенплана), календарные сроки

строительства, определяют методы выполнения строительных и монтажных работ. В

состав ППР обычно входят: календарный план производства работ; строительный

генплан; график постановки на объект конструкций; материалов и оборудования;

график движения рабочей силы; технологические карты (ТК) и др.

Технологические карты являются одними из

основных документов ППР. Они помогают правильно выбрать рациональный способ

производства работ, технологическую последовательность строительно-монтажных

процессов.

Очень важным рабочим документом в составе

ППР являются схемы операционного контроля качества работ.

Охрана труда в строительстве представляет

собой систему взаимосвязанных мероприятий, направленных на создание безопасных

условий для выполнения строительных и монтажных работ. Эти мероприятия

направлены на профилактику (предупреждение) травматизма, профессиональных

заболеваний, улучшения условий труда и др.

Нормы и правила техники безопасности

приведены в СНиП

12-04-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» и в СНиП

12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное

производство».

Создание безопасных условий труда в

строительстве во многом зависит от принятой технологии производства, т.е. от

техники правильного видения работ. Опасность часто возникает там, где

нарушается нормальный производственный процесс и применяются неправильные

приемы труда.

Основные технические решения и конкретные

мероприятия по решению задач охраны труда должны прорабатываться в ПОС и ПНР. В

частности, должны проводиться решения: по созданию условий для безопасного и

безвредного выполнения работ как на строительной площадке в целом, так и на

отдельных рабочих местах; по санитарно-гигиеническому обслуживанию работающих;

по безопасному производству работ в зимних условиях; по достаточному освещению

строительной площадки, проходов, проездов и рабочих мест. Без такой

документации начинать строительно-монтажные работы запрещается.

На строительной площадке должен быть

организован систематический и строгий контроль за соблюдением основных правил

техники безопасности и охраны труда. За организацию и проведение мероприятий по

технике безопасности отвечает главный инженер строительства.

Охрана труда в строительстве тесно

связана с противопожарными мероприятиями, которые должны быть направлены на

предупреждение возникновения пожара, ограничение его распространения, создания

условий для эвакуации людей и материальных ценностей, обеспечение возможности

локализации и тушения пожара. Ответственность за пожарную безопасность на

стройке несет линейный персонал от начальника объекта, участка и до бригадира.

Основные условия повышения

производительности труда и качества работ при монтаже технических систем и

оборудования является постоянное совершенствование технологии монтажного

производства, сущность которой состоит в соблюдении твердого порядка выполнения монтажных работ в определенной

последовательности по этапам производства. Этапами производства монтажных работ

являются:

- подготовка производства в монтажной

организации по все подразделениям (изучение технической документации - ППР,

монтажных чертежей, оформление заказов на изделия и заявок на поставку

оборудования и т.д.);

- заготовительные работы, выполняемые на

заготовительных предприятиях и комплектование объектов заготовками, материалами

и оборудованием;

- подготовка объекта строительства к монтажно-сборочным

работам;

- транспортировка материалов, изделий,

оборудования и заготовок на объект монтажа;

- монтажно-сборочные работы на объекте

монтажа;

- испытание, регулировка и сдача в

эксплуатацию смонтированных технических систем;

Технология работ по монтажу технических

систем является частью общестроительной технологии, с которой она должна быть

тесно увязана сроками и последовательностью выполнения работ.

Работы по монтажу систем следует

производить в увязке с общестроительными и специальными работами согласно

совмещенному графику работ, составленному с участием представителей

организаций-участников строительного процесса (строителей, сантехников,

электриков и др.). При составлении графика необходимо учитывать специфические

особенности объекта, очередность и технологию выполнения отдельных видов работ,

возможные совмещения их во времени и пространстве. Обязательным условием для

начала производства монтажных работ - обеспечение строительной готовности

объекта.

Ведущим направлением развития монтажного

производства является перенесение в него принципов промышленного производства,

когда весь многооперационный технологический процесс разделяется на 2 этапа:

- первый - массовое производство деталей

и узлов с максимальной их типизацией и комплексной механизацией всех трудовых

процессов;

- второй - сборка продукции из готовых

деталей и узлов.

Перенесение этих принципов в монтажное

производство способствует превращению строительной площадки в

монтажно-сборочную.

В монтажном производстве эти принципы

реализуются следующим образом. Заготовительный этап осуществляется на

производственных базах монтажных организаций, где «сырой» материал (тубы,

листовая сталь и др.) перерабатывается в детали и узлы систем. Изготовление

любого изделия строго регламентировано технологической картой.

Монтажно-сборочный этап осуществляется

непосредственно на объекте, где выполняется монтаж систем из материалов и

оборудования, поставляемых промышленностью, а также из деталей и узлов,

изготовленных на заготовительных предприятиях. Технологический процесс монтажа

также регламентируется технологическими картами.

Подготовка производства работ по монтажу

технических систем заключается в основном в выполнении мероприятий, связанных с

обработкой технической (рабочей) документации, обеспечением фронта работ и

комплектной доставкой заготовок и оборудования на объект.

Эти мероприятия осуществляются

производственно-техническими отделами (ПТО) монтажных организаций, в которых

создаются специальные группы подготовки (ГПП). Для выполнения отдельных

мероприятий при необходимости привлекается линейный (инженерно-технический)

персонал, непосредственно участвующий в производственном процессе.

На группу подготовки производства

возлагается:

- изучение проектной документации для

производства работ;

- согласование (в необходимых случаях) с

проектной организацией и заказчиком изменений в проектах;

- составление проектов производства работ

при отсутствии их в составе технической документации;

- проверка подготовки объектов монтажа

под замеры;

- разработка монтажных чертежей на

трубопроводы и воздуховоды (при отсутствии их в составе проектной документации)

или производство натурных замеров с составлением эскизов;

- оформление и регистрация заказов на

детали, узлы и др. изделия для санитарно-технических и вентиляционных

устройств, изготовляемых на заготовительных предприятиях;

- составление сводных ведомостей на

материалы, монтажные заготовки, изделия и оборудование;

- составление лимитных карт на основные

материалы, изделия и оборудование по каждому объекту работ;

- проверка (совместно с линейным

персоналом) готовности объектов строительства под монтаж.

Не позднее чем за три месяца до начала

работ монтажной организации передается в 2-х экземплярах полный комплект

рабочих чертежей. Эта документация регистрируется и рассматривается в ПТО. При

необходимости внесения изменений в документацию их предварительно согласовывают

с проектной организацией и заказчиком.

Состав и правила выполнения проектной

документации в строительстве регламентируется Системой проектной документации

для строительства (СПДС). Эта система включает в себя Государственные стандарты

(ГОСТ) по различным видам работ.

Так, например, ГОСТ

21.602-2003 «Правила выполнения рабочей документации отопления, вентиляции

и кондиционирования» устанавливает состав и правила оформления рабочей

документации систем ОВ и KB зданий и сооружений различного назначения.

Аналогичные стандарты разработаны и по другим системам.

Рабочую документацию разрабатывают в

соответствии с требованиями ГОСТ

21.101-93 «Общие положения» и других взаимосвязанных стандартов СПДС.

Структура ГОСТ в общем виде включает:

- область применения;

- нормативные ссылки;

- общие данные;

- общие данные по рабочим чертежам;

- чертежи систем;

- чертежи установок систем;

- эскизные чертежи общих видов нетиповых

изделий;

- спецификацию оборудования, изделий и

материалов;

- приложения или примеры исполнения

чертежей.

Поскольку различные технические системы

имеют свою специфику, структура ГОСТ может отличаться несколько, но это не

принципиально.

Рабочие чертежи систем выпускаются под

марками ОВ (отопление, вентиляция), ВК (водоснабжение, канализация), ЭС (электроснабжение)

и т.д. Рабочие чертежи инженерных сетей теплоснабжения, водоснабжения и

канализации, электроснабжения и др. выпускаются соответственно под марками ТС,

ВК, ЭС и т.д.

В состав полного комплекта проектной

документации, передаваемой монтажной организации, например по

санитарно-техническим (вентиляционным) устройствам, должны входить:

а) заглавный лист проекта, поэтажные

планы (планы на различных отметках), планы чердака и подвала, разрезы зданий с

нанесением санитарно-технического оборудования и трубопроводов (вентиляционного

оборудования и воздуховодов);

б) схемы магистральных трубопроводов,

стояков и разводок (схемы отдельных систем вентиляции);

в) разрезы по канализационным стоякам и

водостокам;

г) чертежи водопроводных и

теплофикационных вводов с узлами управления;

д) чертежи нестандартных узлов

санитарно-технических (вентиляционных) устройств с выноской отдельных сложных

деталей;

е) типовые чертежи, на которые имеются

ссылки в проекте;

ж) чертежи каналов;

з) планы и разрезы котельной с нанесением

оборудования и фундаментов;

и) планы и разрезы вентиляционных камер

(камер кондиционирования) с нанесением оборудования;

к) монтажные чертежи трубопроводов

(воздуховодов), разработанные проектными организациями;

л) спецификация оборудования и материалов;

м) пояснительная записка к проекту.

В проекте должны быть указаны:

а) способы прокладки трубопроводов

(воздуховодов) через фундаменты и стены подвалов, а так же заделки проемов

после монтажа трубопроводов (воздуховодов);

б) места установки контрольно-измерительных

приборов (водомеры, манометры, термометры), арматуры трубопроводов, а также

лючков для замеров температуры и давления воздуха в воздуховодах и др.;

в) данные по изоляции трубопроводов

(воздуховодов);

г) способы крепления трубопроводов,

воздуховодов и санитарно-технического оборудования в случаях, требующих

применения средств крепления нестандартных типов, в частности при прокладке

трубопроводов и воздуховодов по стенам и перегородкам облегченных конструкций;

д) способы крепления изолированных

воздуховодов, приточных и вытяжных труб и шахт, возвышающихся над крышей и не

являющихся частью строительной конструкции здания;

е) способы звукоизоляции насосов и

вентиляторов;

ж) типы окрасочных составов для

воздуховодов.

Элементы строительных конструкций,

необходимые для монтажа санитарно-технических (вентиляционных) устройств и

котельных (фундаменты под оборудование, площадки, каналы и т.п.), должны быть

отражены в архитектурно-строительной части проекта.

Изучение проектной документации - это

первый и наиболее важный этап в подготовке производства работ. Практика

показывает, что некоторые проектные организации либо по незнанию, либо

умышленно не выполняют того объема работ, которые устанавливаются ГОСТом.

Поэтому организация, осуществляющие строительный контроль (технический надзор)

должны иметь в своем банке данных необходимый комплект действующих нормативных

документов, в том числе системы СПДС.

При изучении проектной документации

следует обратить особое внимание на содержание общих данных по рабочим чертежам

(см. ГОСТ

21.101), которые должны включать:

а) ведомость рабочих чертежей основного

комплекта;

б) ведомость ссылочных и прилагаемых

документов (отсутствие ссылок на обязательные нормативные документы - свидетельство уровня профессионализма разработчиков

документации);

в) ведомость основных комплектов рабочих

чертежей;

г) условные обозначения;

д) общие указания;

е) план - схему размещения установок

систем;

ж) характеристику систем;

з) основные показатели по рабочим

чертежам данной марки (OB, BK, ЭС и др.).

При этом необходимо обращать внимание на

наличие на титульном листе согласований смежников, - разработчиков и разрешения

на производство работ.

Изучая содержание технических решений по

системам следует обратить внимание на увязку конструктивных элементов систем со

строительными конструкциями и взаимоувязку с другими смежными системами, на

наличие привязок и размеров, возможность применения более рациональных и

экономичных решений.

В рабочей документации по системам

отопления, теплоснабжения вентустановок, горячего водоснабжения необходимо

обращать внимание на то, как решен вопрос компенсации температурных деформаций,

где устанавливаются компенсаторы (их типы), конструктивные решения неподвижных

опор и места их установки.

В системах ливневой канализации,

холодного водоснабжения, холодоснабжения должны быть решения по предотвращению

образования конденсата на поверхности трубопроводов.

Изоляция воздуховодов систем вентиляции

должна отвечать требованиям пожарной безопасности.

Поскольку до сдачи в эксплуатацию

внутренние отопительные системы подлежат испытаниям на прогрев при расчетном

расходе теплоносителя (воды), значения этих расходов должны быть показаны на

схемах систем (магистрали, стояки).

В рабочей документации должны быть

разработаны мероприятия по проведению пуско-наладочных работ на инженерных

системах объекта.

Если в ходе изучения документации возникла

необходимость внесения изменений, их необходимо согласовать с проектной

организацией и заказчиком.

На основании тщательного изучения рабочей

документации, действующих нормативных документов, данных о сроках поставки

материалов и оборудования, данных о наличии парка машин и механизмов, монтажная

организация осуществляет разработку технологической документации по организации

и производству монтажных работ на объекте.

Обязательным документом, без наличия

которого не допускается ведение работ на объекте, служит ППР.

ППР состоят из трех основных видов

технологических документов: графиков производства работ, монтажных

стройгенпланов (ситуационных генпланов), технологических карт (ТК). В

зависимости от характера объекта, сложности и объемов работ ППР может содержать

неодинаковые сочетания этих документов с разной степенью детализации. В связи с

этим разрабатывается либо полный ППР, либо сокращенный (технологическая

записка).

Для технически сложных крупных объектов

ГПП составляется проект производства работ (ППР).

Проект производства работ составляется в

целях:

- определения объемов монтажных работ и

потребности в материально-технических ресурсах и рабочей силе;

- наиболее целесообразного использования

материальных ресурсов и рабочих при выполнении монтажных работ в установленные

сроки;

- установление рациональной технологии

производства монтажных работ.

Проект производства работ составляется в

соответствии с указаниями СНиП и специальных инструкций и утверждается главным

инженером монтажного управления.

Проект производства работ составляется на

основе проектной документации, директивных графиков строительства объекта,

действующих правил производства и приемки работ, действующих норм на производство

монтажных работ и правил по технике безопасности с учетом типовых схем

производства работ.

В состав ППР входят:

- календарный план-график производства

монтажных работ и движения рабочих по профессиям составляемый на основе

совмещенного графика строительных и монтажных работ по каждому объекту

строительства;

- заказы заготовительному предприятию на

изготовление монтажных узлов, деталей и нестандартного оборудования по каждому

виду санитарно-технических (вентиляционных) устройств по соответствующим чертежам

(рабочие чертежи оборудования, монтажные чертежи трубопроводов и воздуховодов и

т.п.). К заказу должна быть приложена спецификация необходимых материалов.

Заказы составляются в четырех экземплярах, регистрируются в специальном журнале

и передаются в двух экземплярах заготовительному предприятию, в одном -

монтажному участку; четвертый экземпляр хранится в ГПП (в составе ППР). Номера

заказов устанавливают в ГПП при регистрации в журнале. При обслуживании

заготовительным предприятием нескольких монтажных управлений каждому из них

присваивается свой индекс (номер или буква), который включается в номер заказа

в виде знаменателя, а так же указывается в журнале регистрации заказов;

- лимитные карты на отпуск материалов и

оборудования (за исключением оборудования, поставляемого заказчиком

непосредственно на объект монтажа), составляемые по каждому объекту

строительства по видам работ на основе спецификации на оборудование и материалы

монтажных чертежей и эскизов замеров.

Вспомогательные материалы (уплотнительные,

окрасочные, и др.) в лимитную карту не вносят, а отпускают по отдельным

требованиям.

Лимитные карты составляются в трех

экземплярах, из которых один передается отделу снабжения, второй - монтажному

участку, третий храниться в ГПП (в составе ППР), и нумеруются в порядке их

составления;

- сводная ведомость обеспечения

материалами, заготовками и оборудованием по объекту монтажа (группе объектов) в

целом с указанием поставщиков и сроков доставки на объект монтажа. Сводная

ведомость составляется на основании лимитных карт, данных и спецификаций

проектов, а также планов-графиков производства монтажных работ в трех

экземплярах, из которых один передают отделу снабжения монтажного управления,

второй - монтажному участку, третий храниться в ГПП (в составе ППР), и

нумеруются в порядке их составления;

- сводная ведомость обеспечения

материалами, заготовками и оборудованием по объекту монтажа (группе объектов) в

целом с указанием поставщиков и сроков доставки на объект монтажа. Сводная

ведомость составляется на основании лимитных карт, данных и спецификаций

проектов, а так же планов-графиков производства монтажных работ в трех

экземплярах, из которых один передают отделу снабжения монтажного управления,

второй - монтажному участку, третий хранится в ГПП (в составе ППР).

Сроки поступления на объект монтажа

материалов, заготовок и оборудования должны назначаться, исходя из конкретных

условий строящегося объекта, чтобы, как правило обеспечивалась возможность

производства монтажно-сборочных работ непосредственно «с колес» и,

следовательно, исключалась необходимость промежуточного хранения материалов,

заготовок и оборудования на приобъектных складах;

- график поступления на объект монтажа

оборудования, поставляемого заказчиком, с указанием сроков доставки на объект

монтажа.

График составляют в четырех экземплярах и

передают по одному экземпляру заказчику, отделу снабжения монтажного

управления, монтажному участку, четвертый экземпляр храниться в ГПП (в составе

ППР).

- производственные калькуляции;

- сводная ведомость трудовых затрат

составляемая на основании производственных калькуляций в трех экземплярах, из

которых один передается плановому отделу монтажного управления, второй -

монтажному участку, третий храниться в ГПП (в составе ППР);

- технологические карты на сложные работы

и работы, выполняемые новыми методами, не получившими широкого распространения;

- ведомость требующихся механизмов (в том

числе погрузочно-разгрузочных и подъемных, находящихся в распоряжении

подрядчика или других субподрядных организаций), инструмента, приспособлений и

транспортных средств с указанием их типа, мощности и сроков представления на

объект строительства;

- краткие указания по технике

безопасности при производстве работ;

- в необходимых случаях - выкопировка из

генерального плана объекта строительства с указанием согласованных с

генподрядчиком мест складирования оборудования, материалов и заготовок

трубопроводов (воздуховодов), расположения конторы производителя работ,

раздевалок и т.д.;

- пояснительная записка с обоснованием

выбранных методов ведения монтажных работ монтажных работ, указаниями по работе

в зимних условиях, технико-экономическими показателями (стоимость монтажа по

видам работ, физические объемы работ, среднедневная выработка на одного

работающего в натуральных и денежных показателях и др.).

Проект производства работ в действующих

цехах с эксплуатируемыми коммуникациями и сооружениями до их утверждения должны

быть согласованы с дирекцией действующего предприятия.

Для небольших и технически несложных

объектов ГПП составляет сокращенный ППР в следующем составе:

- календарный план-график производства

монтажных работ и движения рабочих по профессиям;

- заказы заготовительному предприятию;

- сводная ведомость материалов, заготовок

и оборудования для объекта, служащая одновременно лимитной картой;

- производственные калькуляции;

- краткая пояснительная записка с

указанием методов производства работ и требований по технике безопасности.

Сокращенный ППР утверждается главным инженером монтажного управления.

Технологическая карта (ТК) - это

документ, регламентирующий последовательность и режимы выполнения монтажного процесса на основе прогрессивных методов и

комплексной механизации.

Карта состоит из следующих разделов:

- «Область применения» содержит краткую

характеристику монтажных процессов, характеристику условий и особенностей

производства работ, указания о привязке карты к конкретным условиям;

- «Организация и технология

строительно-монтажного процесса» содержит:

- планы и разделы той конструктивной

части сооружения, где будут выполняться работы с размещением и привязкой машин,

механизмов, оборудования, указания о способах хранения и транспортировки к

месту монтажа узлов, оборудования и материалов;

- способы и последовательность выполнения

операций с указанием рациональных типов технологической оснастки;

- уточненный график производства работ и

данные о затратах труда согласно принятых технологий выполнения монтажных

процессов;

- численный, профессиональный и

квалификационный состав рабочих-исполнителей с распределением рабочих операций

по исполнителям;

- последовательность выполнения монтажных

процессов (операционная технология), их продолжительность и взаимосвязь в

работе отдельных звеньев и бригад;

- трудоемкость работ и машиноемкость с указанием

типов применяемых машин (механизмов);

- основные требования к качеству работ со

ссылками на соответствующие главы СНиП (СП), решения по охране труда;

- «Технико-экономические показатели»

включает затраты ручного труда и машинного времени на объем работы, принятой за

единицу измерения, выработку на 1 рабочего в смену в физических единицах;

- «Материально-технические ресурсы»

содержит информацию о потребности в ресурсах необходимых для выполнения

предусмотренного данной ТК монтажного процесса: монтажных заготовках,

оборудовании, технических средствах (механизмах, приспособлениях, инструментах,

эксплуатационных материалах).

Привязка типовой технологической карты с

конкретными условиями состоит в уточнении объемов работ, средств механизации,

потребности в материально-технических и трудовых ресурсах и корректировке

графической части организации монтажного процесса в соответствии с фактическими

размерами сооружений и систем.

Очень важным нормативным и инструктивным

документом являются карты технологических процессов (КТП), которые

разрабатываются в составе технологических карт для определения рациональных

приемов труда при выполнении отдельных технологических операций.

Они содержат:

- требования нормативных документов на

производство работ по данному конструктивному элементу;

- требования по строительной готовности

здания для выполнения монтажа;

- монтажные положения данного

конструктивного элемента;

- операционную технологию сборки

конструктивного элемента;

- указания по производству

монтажно-сборочных работ;

- набор инструмента и приспособлений для

слесаря-сборщика;

Кроме вышеназванных технологических

документов в составе ППР должны разрабатываться схемы операционного контроля

качества работ. Они являются основными рабочими документами при операционном

контроле и содержат:

- эскизы конструкций с указанием

допускаемых отклонений в размерах и требуемой точности измерений, а так же

сведения по требуемым характеристикам качества материалов;

- перечень операций или процессов, качество

выполнения которых должен проверять производитель работ;

- данные о составе, сроках и способах

контроля;

- перечень операций или процессов,

контролируемых с участием лабораторий и геодезической службы;

- перечень скрытых работ, подлежащих

освидетельствованию с составлением акты.

Рабочая документация или рабочий проект,

выпускаемые проектными организациями, не содержат сведений о точных размерах

элементов систем для их изготовления и монтажа. Поэтому их дорабатывают до

нужной степени детализации. Эта дополнительная стадия подготовки

технологической документации называется монтажным проектированием и

выполняется, как правило, ГПП монтажной организации.

Монтажное проектирование осуществляется

по рабочим чертежам систем, а так же чертежам марок АС

(архитектурно-строительные), КЖ (констр. ж/бетонные) или по замерочным эскизам,

выполненным с натуры.

Сущность монтажного проектирования

заключается в определении конфигурации отдельных частей элементов систем

(трубопроводов, воздуховодов) их строительных и монтажных размеров с учетом

монтажного положения всех элементов и оборудования систем, а так же в привязке

отдельных элементов систем к строительным конструкциям.

Монтажный проект включает в себя

монтажные чертежи на каждую систему с детализацией узлов и отдельных элементов,

комплектовочную ведомость изготовляемых конструкций. Для систем вентиляции

указывается площадь поверхности каждой вентиляционной детали в «м2».

Монтажные чертежи служат описанием

обвязки оборудования трубопроводами (воздуховодами).

Заготовка и монтаж трубопроводов

внутренних санитарно-технических устройств, а так же воздуховодов и деталей

систем вентиляции производятся, как правило, по монтажным чертежам и в

исключительным случаях по эскизам, составленным по замерам с натуры.

Монтажные чертежи и эскизы по замерам с

натуры трубопроводов отопления, холодного и горячего водоснабжения, канализации

и внутреннего газоснабжения разрабатываются в соответствии с «Руководством по

разработке монтажных чертежей внутренних санитарно-технических устройств».

Монтажные чертежи, а так же эскизы по

натурным замерам вентиляционных систем разрабатываются в соответствии с альбомом «Детали и монтажные положения для

разработки монтажных чертежей воздуховодов промышленной вентиляции».

Производство замеров на объекте монтажа

(захватке) разрешается только после надлежащей его подготовки в соответствии с

требованиями СНиП.

До начала замеров на объекте монтажа

(захватке) должно быть обеспечено:

а) по санитарно-техническим системам

- готовность стен, перекрытий, лестничных

маршей и перегородок, по которым должны прокладывать трубопроводы, размещать

нагревательные приборы или другое санитарно-техническое оборудование;

- наличие отверстий в фундаментах здания,

стенах, перегородках и перекрытиях для трубопроводов;

- наличие отметок чистых полов,

нанесенных краской на стенах каждого помещения, у мест установки нагревательных

приборов;

- наличие оконных коробок;

- наличие штукатурки «маяков» или маячных

полос в местах установки санитарно-технического оборудования, приборов и в

местах прохода стояков (при применении мокрой штукатурки);

- наличие ниш, каналов и борозд;

- готовность фундаментов под

санитарно-техническое оборудование;

- освещение в помещениях, в которых

должны производиться замеры, а также свободный доступ ко всем местам замеров.

Примечание: Для замеров участков

воздуховодов, присоединяемых непосредственно к технологическому оборудованию,

последнее должно быть установлено в соответствии с привязками и отметками,

предусмотренными проектом.

В действующих предприятиях работы по

замерам рекомендуется вести при полной остановке технологического оборудования,

расположенного вблизи мест производства замеров.

Линейный персонал, выполняющий монтажные

работы, обязан проверить наличие указанных выше условий и сообщить об этом ГПП.

Замеры с натуры следует производить

комплексно по всем видам санитарно-технических устройств в пределах объекта

монтажа (захватки), при этом трубопроводы систем холодного и горячего

водоснабжения должны замеряться одновременно с трубопроводами систем внутренней

канализации.

В зимних условиях в первую очередь должны

производится замеры трубопроводов систем отопления.

Монтажные чертежи трубопроводов (воздуховодов)

и эскизы по замерам с натуры составляются в четырех экземплярах, из которых

один храниться в ГПП, один передается на объект монтажа, два - заготовительному

предприятию.

В соответствии с требованиями действующих нормативных

документов монтаж внутренних технических систем необходимо выполнять

индустриальными методами из узлов трубопроводов, воздуховодов и оборудования,

поставляемых комплектно крупными блоками, только при соответствующей

строительной готовности объекта строительства (захватки).

Под строительной готовностью объекта

следует понимать такое состояние или такую степень выполнения строительных

работ, которая обеспечивает возможность выполнения монтажных работ

индустриальными методами.

Рекомендуется устанавливать следующий

минимум строительных работ, которые должны быть закончены к началу монтажных

работ.

По санитарно-техническим системам:

Подвал

- устройство перекрытий над подвалом (для

зданий, сооружаемых из мелкоразмерных элементов);

- готовность подпольных каналов, штроб,

борозд и ниш для прокладки трубопроводов и установки приборов;

- установка перегородок, по которым

должны прокладываться трубопроводы или устанавливаться нагревательные или

санитарные приборы;

- черновая планировка под полы и

нанесение краской отметок чистых полов;

- оштукатуривание мест установки

нагревательных приборов и мест прокладки трубопроводов в помещениях, в которых

предусмотрена штукатурка;

- наличие отверстий в конструкциях для

трубопроводов;

- наличие монтажных проемов для подачи в

подвал санитарно-технического оборудования и материалов;

- прокладка временной электросети для

питания подвала;

- свободный доступ ко всем местам

производства санитарно-технических работ.

Здание в целом (захватка):

- готовность вчерне междуэтажных

перекрытий и лестничных маршей;

- готовность подпольных каналов, ниш,

штроб и борозд в стенах для установки приборов и прокладке трубопроводов;

- установка трубопроводов;

- нанесение краской отметок чистого пола;

- наличие в стенах, перекрытиях и

перегородках отверстий для трубопроводов;

- наличие в стенах и перекрытиях

монтажных проемов для подачи громоздкого и крупногабаритного

санитарно-технического оборудования;

- оштукатуривание стен и перегородок в

местах установки приборов и прокладки трубопроводов в помещениях, в которых

предусмотрена штукатурка;

- остекление наружных ограждений (в

зимнее время);

- прокладка в лестничных клетках

временной электросети, при этом необходимо предусмотреть на площадках этажей

возможность подключения электроинструмента, сварочных трансформаторов и

освещения помещений;

- свободный доступ ко всем местам

производства санитарно-технических работ.

Чердак

- наличие законченного чердачного

перекрытия и установленных стропил;

- наличие оснований под расширительные

сосуды, баки для воды и другого санитарно-технического оборудования;

- наличие отверстий в чердачном

перекрытии для трубопроводов санитарно-технических систем.

По котельным и узлам управления

- устройство фундаментов (с отверстиями для установки фундаментных

болтов) под котлы, насосы, дутьевые вентиляторы, дымососы и др.;

- наличие (в необходимых случаях)

монтажных проемов в стенах здания для подачи оборудования;

- устройство перекрытий, стен и

перегородок, на которых должны монтироваться оборудование и трубопроводы;

- наличие отверстий в фундаментах,

стенах, перекрытиях и перегородках зданий для прокладки трубопроводов;

- устройство подпольных каналов для дутья

и прокладки трубопроводов;

- прокладка временной электросети для

питания электроинструмента, трансформаторов и освещения;

- свободный доступ ко всем местам

производства монтажных работ;

По вентиляционным системам

- полная готовность (с установкой закладных частей и штукатуркой)

строительных конструкций, на которых устанавливается вентиляционное

оборудование и прокладываются воздуховоды, а также помещений вентиляционных

камер и камер кондиционирования воздуха;

- устройство фундаментов (с отверстиями

для фундаментных болтов) под вентиляционное оборудование;

- наличие монтажных проемов в стенах и

перекрытиях зданий для подачи крупногабаритного вентиляционного оборудования и

контейнеров с деталями и воздуховодами к местам монтажа;

- наличие отверстий и проемов в

межэтажных перекрытиях, стенах и перегородках для прокладки воздуховодов и

устройства воздухозаборных и выбросных шахт;

- наличие внутри здания площадей для

комплектования, сборки деталей воздуховодов в укрупненные блоки и размещения

механизмов для их подъема к местам установки;

- установка технологического

оборудования, к которому присоединяются воздуховоды;

- устройства лесов, подмостей и др.,

необходимых при установке креплений и монтаже вентиляционного оборудования и

воздуховодов на высоте свыше 4 м и в действующих цехах;

- свободный доступ ко всем местам

производства монтажных работ.

При устройстве фундаментов зданий

предусматривать отверстия для вводов теплосети, водопровода, газопровода и

других наружных сетей, а также выпусков канализации.

Траншеи для прокладки вводов и выпусков

должны быть открыты до установки в этих местах башенных кранов.

Приемка под монтаж объекта строительства

(захватки должна оформляться актом), который подписывается представителями

генерального подрядчика (начальником строительного участка, производителем

работ) и организации, производящей монтаж санитарно-технических

(вентиляционных) устройств (начальником монтажного участка, производителем

работ).

Производство монтажных работ на объектах

строительства, не принятых под монтаж, запрещается.

Контроль за выполнением общестроительных

и смежных работ, обеспечивающих подготовку объекта под монтаж, начиная с

нулевого цикла, осуществляет линейный персонал монтажного участка, а готовность

объекта строительства под монтаж проверяет ГПП с участием линейного персонала

участка.

На отдельных объектах монтажа готовность

объекта под монтаж проверяет начальник монтажного участка или производитель

работ.

Сроки предоставления объектов

строительства под монтаж санитарно-технических и вентиляционных устройств должны

быть увязаны с графиками строительства.

Генеральный подрядчик, в соответствии со

специальной инструкцией, обязан на период ведения работ:

- предоставить субподрядчику помещение

для конторы, раздевалок и приема пищи, для приобъектной мастерской, складов,

площадки для наружного хранения материалов, приборов и оборудования;

- обеспечить электроэнергией, водой,

паром и газом для производства работ и испытаний, а также для отопления

помещений;

- предоставить приобъектный транспорт

(вертикальный и горизонтальный);

- обеспечить пожарно-сторожевую охрану.

Приемка помещений и контроль за

выполнением указанных обязательств осуществляются производителем

санитарно-технических (вентиляционных работ).

Монтаж санитарно-технических и

вентиляционных устройств следует производить только при строительной готовности

объекта или захватки.

Примечание. Захватками следует считать:

для промышленных зданий - часть здания или все здание при объеме до 5000 м3,

включающие обособленные комплекс санитарно-технических или вентиляционных

устройств по признаку расположения (подвал, отдельное производственное

помещение, цех, пролет и т.д.) или комплекс устройств (тепловой пункт, одна или

несколько систем вентиляции, один или несколько кондиционеров и т.д.); для

жилых и общественных зданий при высоте здания до пяти этажей - отдельное

здание, одна или несколько секций; при высоте здания свыше пяти этажей - 5

этажей одной или нескольких секций.

Отклонения в размерах

строительных конструкции, которые допускаются при выполнении

санитарно-технических работ индустриальными методами, не должны превышать

величин, указанных в таблице.

|

Отклонения

|

Допускаемые

отклонения, мм

|

|

По высоте

этажа (между отметками чистых полов)

|

±

15

|

|

По

вертикальности стен и перегородок на 1 м высоты

|

3

|

|

По совпадению

между этажами плоскостей перегородок (на которых располагаются трубопроводы и

санитарно-техническое оборудование)

|

±

15

|

|

По осям

отверстий в перекрытиях для прохода трубопроводов или воздуховодов

|

±

10

|

|

По осям

отверстий для анкерных болтов в фундаментах под санитарно-техническое

оборудование

|

±

10

|

|

Расстояние от

уровня чистого пола до низа оконного проема или подоконной доски

|

±

15

|

|

По отметкам

верхней поверхности фундаментов (без учета подливки) под

санитарно-техническое оборудование

|

-30

|

До начала производства работ

по монтажу технических устройств и отопительных котельных должны быть:

- устроены междуэтажные перекрытия, стены

и перегородки, на которых будут устанавливаться нагревательные приборы и другие

элементы санитарно-технического оборудования;

- выполнены фундаменты или площадки для

установки котлов, насосов, вентиляторов, кондиционеров, дымососов, калориферов

и другого технического оборудования;

- отрыты траншеи для выпусков канализации

до первых от здания колодцев и выполнены колодцы с лотками;

- оставлены отверстия и борозды в

фундаментах, перекрытиях, стенах и перегородках для прокладки трубопроводов и

воздуховодов;

- выполнены бетонные опоры под

магистральные трубопроводы из чугунных канализационных труб, прокладываемых в

подпольных каналах и технических подпольях. Опоры должны иметь желобки для

фиксации трубопровода;

- нанесены трудносмываемой краской на

внутренних стенах всех помещений вспомогательные отметки, равные проектным

отметкам чистого пола плюс 500 мм; отметки наносятся в виде накрашенных шашек

размером 15´50 мм, верх шашки должен соответствовать отметке;

- установлены оконные коробки, а в жилых

и общественных зданиях и подоконные доски;

- выполнены полы (или соответствующая

подготовка) в местах установки нагревательных приборов на подставках;

- оштукатурены ниши и поверхности стен за

нагревательными приборами и в местах прокладки трубопроводов и воздуховодов;

- оставлены или подготовлены монтажные

проемы в стенах и перекрытиях для подачи крупногабаритного оборудования и

воздуховодов;

- установлены закладные детали в

строительных конструкциях для крепления оборудования, воздуховодов,

трубопроводов и других элементов и устройств;

- выполнены железобетонные опоры на

покрытиях зданий для установки крышных вентиляторов и выхлопных труб;

- обеспечены искусственное освещение и

возможность включения электроинструментов, а так же электросварочных аппаратов;

- остеклены оконные проемы в наружных

ограждениях;

- обеспечено наличие грузоподъемных

механизмов (кранов, лифтов, подъемников, кран-балок (монорельсов);

- подготовлены места складирования

материалов в зоне действия грузоподъемных механизмов;

- подготовлены бытовые и служебные

помещения.

Готовность объекта (захватки) под монтаж

санитарно-технических систем оформляется актом.

Размеры отверстий и

борозд для прокладки трубопроводов в зданиях при отсутствии указаний в проекте

принимаются в соответствии с таблицей.

|

Трубопроводы

|

Размеры

отверстий, мм

|

Ширина

борозд, мм

|

Глубина

борозд, мм

|

|

Отопление

|

|

Стояк

однотрубной системы

|

100´100

|

130

|

130

|

|

Два стояка

двухтрубной системы

|

150´100

|

200

|

130

|

|

Подводка к

приборам и сцепки

|

100´100

|

60

|

60

|

|

Главный стояк

|

200´200

|

200

|

200

|

|

Магистраль

|

250´300

|

-

|

-

|

|

Водопровод

и канализация

|

|

Один

водопроводный стояк

|

100´100

|

130

|

130

|

|

Два

водопроводных стояка

|

150´100

|

200

|

130

|

|

Один

водопроводный стояк и один канализационный стояк диаметром:

|

|

|

|

|

50

мм

|

200´150

|

200

|

130

|

|

100;

150 мм

|

250´200

|

250

|

200

|

|

Один

канализационный стояк диаметром:

|

|

|

|

|

50

мм

|

150´150

|

200

|

130

|

|

100;

150 мм

|

200´200

|

250

|

250

|

|

Два

водопроводных стояка и один канализационный стояк диаметром:

|

|

|

|

|

50

мм

|

200´150

|

250

|

130

|

|

100;

150 мм

|

320´200

|

380

|

250

|

|

Три

водопроводных стояка и один канализационный стояк диаметром:

|

|

|

|

|

50

мм

|

300´150

|

350

|

130

|

|

100;

150 мм

|

500´200

|

480

|

250

|

|

Подводка

водопроводная

|

100´100

|

60

|

60

|

|

Подводка

канализационная

|

200´200

|

-

|

-

|

|

Магистраль

водопроводная

|

200´200

|

-

|

-

|

|

Сборная

канализационная

|

250´300

|

-

|

-

|

|

Примечания:

1. Для отверстий в перекрытиях первый размер означает длину отверстия

(параллельно стене, к которой крепиться трубопровод), а второй - ширину. Для

отверстий в стенах первый размер означает ширину, а второй - высоту.

2. Отверстия в фундаментах зданий и сооружений для вводов и

выпусков наружных сетей теплоснабжения должны быть не менее 600´400 мм, а для водопровода и

канализации - не менее 400´400

мм.

3. В строительных деталях для крупнопанельных

зданий отверстия и борозды для прокладки трубопроводов должны выполняться на

заводах-изготовителях.

|

Для проходов воздуховодов

через строительные конструкции следует оставлять отверстия размером:

- для воздуховодов круглого сечения D +

150 мм;

- для воздуховодов прямоугольного сечения

А + 150 мм и Б + 150 мм (где D - диаметр воздуховода круглого сечения; А и Б -

размеры сторон воздуховодов прямоугольного сечения).

В помещениях, подлежащих оштукатуриванию

или облицовке плиткой, в местах расположения нагревательных и санитарных

приборов, трубопроводов и воздуховодов штукатурка или облицовка должна быть

выполнена до установки приборов и прокладки трубопроводов. При этом средства

крепления в случае их заделки в стены или перегородки должны быть установлены

до облицовки.

Поверхность штукатурки или облицовки

указанных мест должна в дальнейшем совпадать с общей плоскостью штукатурки или

облицовки соответствующей стены или перегородки. Ниши и поверхности стен за

нагревательными приборами должны быть загрунтованы и окрашены после установки

средств креплений.

Смежные общестроительные и

санитарно-технические работы в санитарных узлах должны выполняться в следующей

очередности:

- подготовка под полы, штукатурка стен и

потолков;

- устройство «маяков» для установки

трапов;

- прокладка трубопроводов и установка

деталей крепления;

- гидравлическое испытание трубопроводов;

- гидроизоляция перекрытий в санузлах;

- огрунтовка стен, устройство чистых

полов, установка дверей;

- установка ванн;

- установка кронштейнов под умывальники и

деталей крепления смывных бачков;

- вторая окраска стен и потолков;

- установка водоразборной арматуры (перед

сдачей объекта в эксплуатацию).

Строительные и другие специальные работы

в вентиляционных камерах необходимо выполнять в следующей очередности:

- подготовка под полы, устройство

фундаментов, оштукатуривание стен и потолков;

- устройство монтажных проемов, монтаж

такелажных устройств (кран-балок и т.п.);

- работы по устройству вентиляционных

камер, установка трапов;

- гидроизоляция перекрытий;

- монтаж вентиляционного оборудования,

воздуховодов, трубопроводных систем, электромонтажные работы;

- испытание наливом поддона камеры

орошения;

- работы по тепло и звукоизоляции;

- отделочные работы (в том числе заделка

отверстий в местах прокладки инженерных коммуникаций);

- устройство чистых полов.

После прокладки трубопроводов и

воздуховодов отверстия в перекрытиях, перегородках и стенах подлежат тщательной

заделке с выверкой гильз, установленных на трубопроводах.

В наружных стенах поверхности борозд для

скрытой прокладки трубопроводов надлежит оштукатуривать для начала монтажа

трубопроводов. Оштукатуривание борозд во внутренних стенах необязательно.

Основные материалы, заготовки

трубопроводов и воздуховодов, монтажные изделия и оборудование следует завозить

на объект монтажа в количестве и в сроки, предусмотренные проектом производства

работ.

Санитарно-техническое и вентиляционное

оборудование (нагревательные приборы, санприборы, детали кондиционеров и т.д.)

и материалы (за исключением длинномерных) следует перевозить в контейнерах,

инвентарных ящиках, решетчатой таре и т.п.

Перед транспортировкой прямые звенья

металлических воздуховодов должны быть уложены внутрь деталей большего сечения.

Воздуховоду следует перевозить бортовыми

автомашинами, автомашинами со специальными прицепами, автопоездами,

железнодорожными платформами и вагонами.

Детали и узлы трубопроводов

(воздуховодов), собранные в заготовительных предприятиях в транспортабельные

пакеты (блоки), должны доставляться непосредственно к местам их сборки или к

подъемно-транспортным устройствам.

Материалы, монтажные изделия и

оборудование, доставленные на объект монтажа до наступления сроков,

предусмотренных ППР, должны храниться на приобъектном складе.

По мере подготовки отдельных захваток под

монтаж соответствующее оборудование и изделия доставляют с приобъектного склада

непосредственно к местам их сборки или к подъемно-транспортным устройствам.

Горизонтальная и вертикальная

транспортировка материалов, приборов оборудования, заготовок трубопроводов

(воздуховодов) в пределах строительной площадки производится транспортными

средствами генерального подрядчика.

При их отсутствии монтажное управление

предоставляет свои транспортные средства.

Материалы, приборы, оборудование и

заготовки трубопроводов (воздуховодов) в пределах строительной площадки

перевозятся автомашинами, автопогрузчиками и т.п., а подаются башенными

кранами, струнными и шахматными подъемниками, «кранами в окно»,

гидроавтоподъемниками, автокранами, автопогрузчиками и т.д.

Строповка грузов при

погрузочно-разгрузочных работах и подъеме грузов на объекте монтажа

производится такелажниками, прошедшими специальное обучение.

При этом должны применяться проверенные

инвентарные стропы, грузоподъемность которых соответствует весу поднимаемого

груза.

Монтаж технических устройств должен

производиться в сроки, предусмотренные совмещенным графиком производства работ

с максимальным совмещением работ по времени.

При увязке санитарно-технических

(вентиляционных) работ с общестроительными и другими смежными работами

необходимо учитывать местные условия и ряд общих правил:

- установку кронштейнов, подвесок и

других средств крепления оборудования, приборов, трубопроводов и воздуховодов

производить до начала малярных работ;

- установку санитарных и газовых приборов

производить до окончательной окраски помещений, а водоразборной арматуры -

после окончания отделочных работ;

- испытание санитарно-технических

трубопроводов гидравлическим давлением на прочность и плотность при скрытой

прокладке до закрытия штроб и борозд;

- регулировку систем отопления и

вентиляции, а также опробование систем холодного и горячего водоснабжения и

канализации производить непосредственно перед сдачей объекта в эксплуатацию;

- на объектах, подлежащих строительству в

осенне-зимний период, предусматривать окончание монтажа систем отопления в

сроки, обеспечивающие круглогодичное ведение отделочных работ;

- пуск систем отопления в зимний период

производить только после тщательного утепления зданий, обеспечивающего

безаварийную работу отопительной системе; при положительной температуре воздуха

во всех помещениях;

- металлические воздуховоды систем

общеобменной вентиляции монтировать вне зависимости от наличия технологического

оборудования, а участки воздуховодов, присоединяемые непосредственно к

технологическому оборудованию, - после его установки;

- производство скрытых работ, в том числе

испытание гидравлическим (пневматическим) давлением, оформлять специальными

актами.

Монтажно-сборочные работы следует вести,

как правило, укрупненными (блоками), изготовленными в заготовительных

предприятиях или собираемыми на объекте монтажа из отдельных элементов.

Размер и вес узлов (блоков) должны

назначаться исходя из условий их транспортабельности, наличия на объекте

монтажа подъемных и такелажных средств, удобства монтажа и других местных

условий.

Магистральные трубопроводы монтируются,

как правило, при помощи сварки, а стояки и подводки - при помощи резьбовых

соединений или сварки.

Сварные соединения стояков систем

отопления осуществляются с применением компенсационных «стаканчиков» или

раструбов, изготовленных на концах труб.

При монтаже трубопроводов и воздуховодов

компенсация отклонений от проектных длин производится:

- на стояках систем отопления, холодного

и горячего водоснабжения при резьбовых соединениях - путем применения сменных

сгонов или компенсационных муфт на стояках систем отопления и газоснабжения при

сварных соединениях - с помощью компенсационных «стаканчиков» из труб большого

диаметра или компенсационных раструбов;

- на трубопроводах систем канализации -

путем применения в необходимых местах компенсационных патрубков; на

воздуховодах - компенсационными деталями.

Вспомогательные работы с применением на

объекте монтажа механизированного инструмента - сверление отверстий в

строительных конструкциях для установки средств крепления приборов,

оборудования, трубопроводов и воздуховодов, пристрелка средств крепления при

помощи строительно-монтажного пистолета СМП и др. - должны, как правило,

выполняться специальными выездными бригадами.

До начала монтажно-сборочных работ

руководитель линейного участка обязан проверить:

- знание правил техники безопасности

всеми производственными рабочими;

- качество всех такелажных средств

(лебедок, полиспастов, домкратов, тросов и др.) и соответствие их требованиям

Госгортехнадзора;

- наличие документов о допуске в

эксплуатацию кранов и других технических средств, подлежащих испытанию и сдаче

органам Госгортехнадзора;

- наличие средств, обеспечивающих

безопасные условия труда (в особенности при работе на высоте лесов, подмостей,

люлек, лестниц и т.д.);

- наличие дипломов у электро- и

газосварщиков, прав на управление механизмами у крановщиков и машинистов, а

также специальных удостоверений у рабочих, выполняющих работы с применением электрифицированных

инструментов и строительно-монтажных пистолетов.

Перед началом монтажно-сборочных работ

производитель работ или мастер обязан определить участки работы бригад и

звеньев, дать необходимые указания по организации работ и выдать наряды-задания.

Законченное монтажом оборудование

санитарно-технических (вентиляционных) устройств сдается генеральному

подрядчику на ответственное хранение, о чем составляется соответствующий акт.

В случае пропажи или поломки генеральный

подрядчик возмещает стоимость приборов, оборудования, арматуры, деталей

трубопроводов (воздуховодов) и их установки.

При монтаже санитарно-технических кабин

присоединение поэтажных разводок к трубопроводу кабины производится

непосредственно после ее установки. Затем кабину с оборудованием сдают на

ответственное хранение генподрядчику.

При выполнении монтажно-сборочных работ

необходимо следить не только за точным соответствием монтируемых устройств

проектам, за плотностью соединений трубопроводов (воздуховодов), но и за их

внешним видом.

Основные требования по качеству монтажа

санитарно-технических (вентиляционных) устройств регламентируются строительными

нормами и правилами.

Для повышения ответственности

исполнителей за качество монтажных работ рекомендуется практиковать до сдачи

устройств в эксплуатацию предварительную внутреннюю приемки работ от монтажного

участка комиссией монтажного управления, возглавляемой главным инженером, а

результаты приемки обсуждать на производственных совещаниях монтажного участка

или управления.

При монтаже технических устройств должны

быть обеспечены:

- плотность соединений и прочность

креплений элементов систем:

- прямолинейность и отсутствие изломов

прямых участков трубопроводов и воздуховодов;

- исправное действие запорной и

регулирующей арматуры, оборудования, предохранительных приспособлений и

контрольно-измерительных приборов, а также их доступность для обслуживания,

ремонт и замены;

- возможность удаления воздуха и в случае

необходимости полного опорожнения системы от воды;

- соблюдение предусмотренных проектом

уклонов трубопроводов;

- надежное закрепление ограждений

приводов у насосов и вентиляторов.

Трубы перед их установкой должны быть

проверены на отсутствие засорения. Временно оставляемые открытыми концы

смонтированных трубопроводов необходимо закрывать инвентарными пробками.

Применять для этой цели паклю или тряпки не допускается.

Разборные соединения на трубопроводах

следует выполнять у мест установки арматуры и там, где это необходимо по

условиям сборки трубопроводов.

Разборные соединения трубопроводов и

воздуховодов, а также арматура, ревизии и прочистки должны располагаться в

местах, доступных для обслуживания.

При открытой прокладке они не должны

располагаться в толще стен, перегородок, перекрытий и других конструкциях

здания.

При скрытой прокладке трубопроводов во

всех местах расположения разборных соединений, арматуры, ревизий и прочисток

должны устраиваться люки, обеспечивающие доступ для осмотра и обслуживания.

Расстояние от магистрали до запорной

арматуры, установленной на стояках или ответвлениях, должны быть не более 120

мм.

Вертикальные трубопроводы не должны

отклоняться от вертикали больше чем на 2 мм и на 1 м длины трубопровода.

Расстояние от поверхности штукатурки или

облицовки до оси неизолированных трубопроводов систем отопления, холодного и

горячего водоснабжения при их открытой прокладке должно составлять при диаметре

труб до 32 мм - 35 мм и при диаметре труб от 40 до 50 мм - 50 мм с допускаемым

отклонением ± 5 мм.

При прокладке в бороздах или шахтах

трубопроводы не должны примыкать вплотную к поверхности строительных

конструкций.

Трубопроводы, нагревательные приборы и

калориферы при температуре теплоносителя выше 105 °С должны отстоять от

сгораемых конструкций здания на расстоянии не менее 100 мм, или эти конструкции

должны иметь тепловую изоляцию.

Трубопроводы должны быть прочно

прикреплены к строительным конструкциям зданий и плотно лежать на опорах.

Конструкции подвесок, креплений и

подвижных опор для трубопроводов должны допускать свободное перемещение труб

под влиянием изменения температуры.

Расстояние между

креплениями и опорами для стальных трубопроводов на горизонтальных участках

назначаются в соответствии с таблицей, если нет иных указаний в проекте.

|

Диаметр

условного прохода трубы, мм

|

Наибольшее

расстояние между креплениями и опорами для трубопроводов, м

|

|

неизолированных

|

изолированных

|

|

15

|

2,5

|

1,5

|

|

20

|

3

|

2

|

|

25

|

3,5

|

2

|

|

32

|

4

|

2,5

|

|

40

|

4,5

|

3

|

|

50

|

5

|

3

|

|

70

|

6

|

4

|

|

80

|

6

|

4

|

|

100

|

6

|

4,5

|

|

125

|

7

|

5

|

|

150

|

8

|

6

|

В жилых и общественных зданиях

стояки из стальных труб следует прокладывать при высоте этажа до 3 м без

установки креплений, а при высоте этажа выше 3 м - с установкой креплений на

половине высоты этажа.

Крепления стояков в производственных

зданиях следует устанавливать через 3 м.

Расстояния между креплениями

канализационных чугунных раструбных труб при их горизонтальной прокладке

следует принимать не более 2 м, для стояков - одно крепление на этаж, но не

более 3 м, между креплениями. Крепления следует располагать под раструбами.

Стальные трубопроводы, по которым

транспортируется среда с температурой 40° - 105 °С (трубопроводы отопления,

горячего водоснабжения, конденсатопроводы и др.), в местах пересечения их с

перекрытиями, стенами и перегородками надлежит заключать в гильзы,

обеспечивающие свободное движение труб при изменении температуры

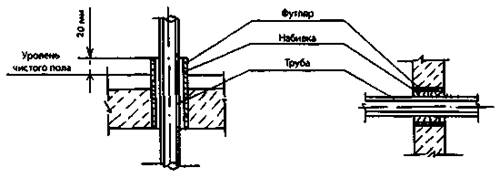

транспортируемой среды.

Трубопроводы, транспортирующие среду с

температурой свыше 105 °С, при проходе через сгораемые или трудносгораемые

конструкции должны быть заключены в гильзы из несгораемого материала, зазор