ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ФРИТТЫ

Технические условия

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Открытым акционерным обществом «Уральский институт металлов» (ОАО УИМ)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 367 «Чугун, прокат и металлоизделия»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 сентября 2006 г. № 203-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 52569-2006

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Технические условия Frits. Specifications |

Дата введения - 2007 - 06 - 01

1. Область применения

Настоящий стандарт распространяется на фритты, предназначенные для получения эмалевых покрытий, защищающих поверхность изделий из стали и чугуна от воздействия агрессивных сред в соответствии с функциональным назначением изделий.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.013-97 Система стандартов безопасности труда. Очки защитные. Общие технические условия

ГОСТ Р 12.4.218-99 Система стандартов безопасности труда. Одежда специальная. Общие технические требования

ГОСТ Р 50045-92 (ИСО 4534-80) Эмали стекловидные. Определение характеристик текучести. Испытание на растекаемость

ГОСТ Р 51755-2001 Эмали силикатные (фритты). Методы анализа

ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 9.008-82 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификационные и общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.010-75 Система стандартов безопасности труда. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 61-75 Кислота уксусная. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 201-76 Тринатрийфосфат. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 828-77 Натрий азотнокислый технический. Технические условия

ГОСТ 844-79 Магнезия жженая. Технические условия

ГОСТ 2226-88 (ИСО 6590-1-83, ИСО 7023-83) Мешки бумажные. Технические условия

ГОСТ 2651-78 Натрия бихромат технический. Технические условия

ГОСТ 2652-78 Калия бихромат технический. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2912-79 Хрома окись техническая. Технические условия

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 4220-75 Калий двухромовокислый. Технические условия

ГОСТ 4331-78 Никеля окись черная. Технические условия

ГОСТ 4418-75 Концентрат марганцово-рудный для покрытия электродов. Технические условия

ГОСТ 4470-79 Марганца (IV) окись. Технические условия

ГОСТ 4526-75 Магний оксид. Технические условия

ГОСТ 4598-86 Плиты древесно-волокнистые. Технические условия

ГОСТ 5100-85 Сода кальцинированная техническая. Технические условия

ГОСТ 5381-93 (ИСО 5019-1-84, ИСО 5019-2-84, ИСО 5019-5-84) Изделия высокоогнеупорные хромитопериклазовые. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 6034-74 Декстрины. Технические условия

ГОСТ 6259-75 Глицерин. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7030-75 Материалы полевошпатовые и кварц-полевошпатовые для тонкой керамики. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 8429-77 Бура. Технические условия

ГОСТ 9077-82 Кварц молотый пылевидный. Общие технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9808-84 Двуокись титана пигментная. Технические условия

ГОСТ 10134.1-82 Стекло неорганическое и стеклокристаллические материалы. Методы определения водостойкости при 98 °С

ГОСТ 10360-85 Порошки периклазовые спеченные для изготовления изделий. Технические условия

ГОСТ 10561-80 Криолит искусственный технический. Технические условия

ГОСТ 10690-73 Калий углекислый технический (поташ). Технические условия

ГОСТ 10978-83 Стекло неорганическое и стеклокристаллические материалы. Метод определения температурного коэффициента линейного расширения

ГОСТ 11773-76 Натрий фосфорнокислый двузамещенный. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12085-88 Мел природный обогащенный. Технические условия

ГОСТ 13451-77 Материалы полевошпатовые и кварц-полевошпатовые для стекольной промышленности. Технические условия

ГОСТ 13493-86 Натрия триполифосфат. Технические условия

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16108-80 Концентрат датолитовый. Технические условия

ГОСТ 16539-79 Меди (II) оксид. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 17607-72 Никеля закись. Технические условия

ГОСТ 17811-78 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 18297-96 Приборы санитарно-технические чугунные эмалированные. Технические условия

ГОСТ 18671-73 Кобальта окись. Технические условия

ГОСТ 18704-78 Кислота борная. Технические условия

ГОСТ 19608-84 Каолин обогащенный для резинотехнических и пластмассовых изделий, искусственных кож и тканей. Технические условия

ГОСТ 19790-74 Селитра калиевая техническая (калий азотнокислый технический). Технические условия

ГОСТ 21286-82 Каолин обогащенный для керамических изделий. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22370-77 Слюда молотая. Правила приемки, методы отбора и подготовки проб для испытаний

ГОСТ 22551-77 Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия

ГОСТ 22938-78 Концентрат рутиловый. Технические условия

ГОСТ 23233-78 Заполнитель сотовый бумажный. Технические условия

ГОСТ 23695-94 Приборы санитарно-технические стальные эмалированные. Технические условия

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 24303-80 Посуда хозяйственная чугунная эмалированная. Общие технические условия

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24788-2001 Посуда хозяйственная стальная эмалированная. Общие технические условия

ГОСТ 24862-81 Порошки периклазовые и перикпазоизвестковые спеченные для сталеплавильного производства. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25823-83 Марганца двуокись для химических источников тока. Технические условия

ГОСТ 26148-84 Фотометрия. Термины и определения

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 29219-91 Концентраты плавиковошпатовые кислотные и керамические. Технические условия

ГОСТ 29220-91 Концентраты плавиковошпатовые металлургические. Технические условия

ГОСТ 29234.5-91 Пески формовочные. Метод определения влаги

ГОСТ 30558-98 Глинозем металлургический. Технические условия

ГОСТ 30559-98 Глинозем неметаллургический. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 26148, а также следующие термины с соответствующими определениями:

3.1. фритта: Стекловидный продукт в виде гранул, тонких пластинок или волокон, полученный в результате гранулирования расплава.

3.2. фритта для грунтового покрытия: Фритта с добавлением при плавке оксидов кобальта, никеля и др. для обеспечения сцепления эмалевого покрытия с металлической поверхностью.

3.3. фритта для белого покрытия: Непрозрачная (заглушенная) фритта с добавлением при плавке оксидов титана, циркония и др., кристаллизующихся при обжиге с получением белого покровного покрытия.

3.4. фритта для слабоокрашенного покрытия: Непрозрачная (заглушенная) фритта с добавлением при плавке оксидов хрома, кобальта, меди, марганца и др. для получения при обжиге окрашенного (кремового, голубого, салатного, розового и др.) покровного покрытия.

3.5. фритта для яркоокрашенного покрытия: Полупрозрачная (частично заглушенная) фритта с добавлением при плавке оксидов кобальта, железа и др. для получения при обжиге интенсивно окрашенного (синего, коричневого и др.) покровного покрытия.

3.6. фритта для цветного покрытия: Прозрачная или полупрозрачная (частично заглушенная) фритта с добавлением при помоле пигментов для получения при обжиге цветного покровного покрытия.

3.7. фритта для безгрунтового покрытия: Фритта, предназначенная для получения однослойного покрытия металлической поверхности.

3.8. однокомпонентная фритта: Фритта одной марки, предназначенная для получения покрытия.

3.9. компонент фритты: Фритта одной марки, применяемая только как составляющая часть многокомпонентной фритты.

3.10. многокомпонентная фритта: Фритта, состоящая из нескольких компонентов.

3.11. гранулирование: Образование твердых гранул, пластинок или волокон фритты из эмалевого расплава в результате резкого охлаждения в воде, струей воздуха и др.

3.12. эмалевый шликер: Суспензия, дисперсной фазой которой являются частицы фритты, глины и других добавок, дисперсионной средой - как правило, вода с растворенными в ней электролитами.

3.13. эмалирование: Процесс формирования на поверхности металлических изделий эмалевого покрытия.

3.14. эмалевое покрытие: Оплавленный эмалевый слой, полученный путем обжига, нанесенного на металлическую поверхность слоя шликера или порошка измельченной фритты.

3.15. грунтовое эмалевое покрытие: Промежуточный слой между металлической поверхностью и покровным эмалевым покрытием, обеспечивающий их прочное сцепление и представляющий собой оплавленный слой высушенного эмалевого шликера или порошка измельченной фритты, нанесенных непосредственно на металлическую поверхность.

3.16. покровное эмалевое покрытие: Оплавленный слой высушенного эмалевого шликера или порошка измельченной фритты, предназначенный для получения требуемых свойств покрытия.

3.17. бортовое эмалевое покрытие: Оплавленный слой высушенного эмалевого шликера, нанесенного на поверхность с радиусом закругления менее 10 мм с грунтовым эмалевым покрытием.

3.18. коэффициент яркости (белизна) покрытия: Показатель, характеризующий степень приближения цвета белой поверхности эмалевого покрытия к эталону белизны.

3.19. блеск покрытия: Способность поверхности эмалевого покрытия зеркально отражать световой поток.

4. Классификация

4.1. Фритты (Ф) подразделяют:

по функциональному назначению:

- для грунтовых эмалевых покрытий - Г,

- для покровных эмалевых покрытий - П,

- для покровных эмалевых покрытий, контактирующих с пищевыми продуктами (внутреннее покрытие),- Пв,

- для бортовых эмалевых покрытий - Пб,

- для безгрунтовых эмалевых покрытий - Пг;

по температуре оплавления при обжиге слоя шликера, нанесенного на поверхность металла:

- легкоплавкие - Л1,

- относительно легкоплавкие - Л2,

- средней плавкости - Т1,

- относительно тугоплавкие - Т2,

- тугоплавкие - Т3;

по цвету эмалевого покрытия:

- для белого покрытия - Б,

- для слабоокрашенного покрытия - О,

- для яркоокрашенного покрытия - ОЯ,

-для цветного покрытия полупрозрачные - Цоп,

- для цветного покрытия прозрачные - Ц;

по материалу эмалируемых изделий:

- для стальных изделий - С,

- для чугунных изделий - Ч;

по видам эмалируемой продукции:

- для посуды хозяйственной стальной эмалированной - ПХС,

- для посуды хозяйственной чугунной эмалированной - ПХЧ,

- для газовых и электрических плит (стальных) - ПС,

- для приборов стальных санитарно-технических - ССТ,

- для приборов чугунных санитарно-технических - ЧСТ,

- для аудиторных досок стальных - АС,

- для стальных труб и фасонных деталей трубопроводов - ТС.

Примеры условных обозначений:

Фритта, предназначенная для получения грунтового покрытия Г, средней плавкости Т1, для посуды хозяйственной стальной эмалированной ПХС:

Фритта Г-Т1-ПХС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения покровного покрытия внутренней поверхности, контактирующей с пищевыми продуктами Пв, белого цвета Б, для посуды хозяйственной стальной эмалированной ПХС:

Фритта Пв-Б-ПХС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения покровного покрытия наружной поверхности П, слабоокрашенная О, для посуды хозяйственной стальной эмалированной ПХС:

Фритта П-О-ПХС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения покровного покрытия наружной поверхности П, полупрозрачная, для цветного покрытия Цоп посуды хозяйственной стальной эмалированной ПХС:

Фритта П-Цоп-ПХС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения покровного покрытия П, белого цвета Б, для стальных газовых и электрических плит ПС:

Фритта П-Б-ПС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения покровного покрытия П, относительно легкоплавкая Л2, для белого покрытия Б стальных аудиторных досок АС:

Фритта П-Л2-Б-АС-ГОСТ Р 52569-2006

Фритта, предназначенная для получения грунтового покрытия Г поверхности чугунных санитарно-технических приборов ЧСТ:

Фритта Г-ЧСТ-ГОСТ Р 52569-2006

Фритта, предназначенная для получения безгрунтового покрытия Пг стальных труб и фасонных деталей трубопроводов ТС:

Фритта Пг-ТС-ГОСТ Р 52569-2006

5. Технические требования

5.1. Общие требования к фриттам

5.1.1. Фритты изготовляют в соответствии с требованиями настоящего стандарта по технологической документации предприятия-изготовителя.

5.1.2. Материалы, рекомендуемые для изготовления фритт, приведены в приложении А. Допускается применять другие материалы по НД.

5.1.3. Химический состав фритт должен соответствовать НД предприятия-изготовителя.

5.1.4. Размер гранул фритт при водной грануляции должен быть не более 10 мм, размер пластинок при сухой грануляции - не более 20 мм толщиной не более 2 мм. Допускается наличие спекшихся, легко разрушающихся гранул.

5.1.5. Фритты не должны содержать посторонних включений и загрязнений.

5.1.6. Влажность фритт должна быть не более 3 %. По согласованию с потребителем допускается изготовление фритт другой влажности.

5.1.7. Температурный коэффициент линейного расширения (ТКЛР) и растекаемость фритт в зависимости от назначения и видов эмалируемой продукции должны соответствовать нормам, указанным в таблице 1.

Таблица 1

|

Характеристика фритты |

ТКЛР, α · 107, °С-1 |

Растекаемость, мм |

|

|

Фритты, предназначенные для получения грунтовых покрытий поверхности стальных изделий: посуды, газовых и электрических плит, аудиторных досок, санитарно-технических приборов |

|||

|

ФГЛ1С |

Легкоплавкая, компонент |

105 - 125 |

Более 65 |

|

ФГЛ2С |

Относительно легкоплавкая, компонент |

90 - 120 |

50 - 70 |

|

ФГТ1С |

Средней плавкости, компонент |

90 - 115 |

35 - 55 |

|

ФГТ2С |

Относительно тугоплавкая, компонент |

90 - 105 |

25 - 40 |

|

ФГТ3С |

Тугоплавкая, компонент |

90 - 105 |

15 - 30 |

|

Фритты, предназначенные для получения покровных покрытий стальных изделий: посуды, газовых и электрических плит, санитарно-технических приборов |

|||

|

ФПвБС |

Для белого покрытия внутренней поверхности |

80 - 105 |

30 - 55 |

|

ФПвОС |

Для окрашенного покрытия внутренней поверхности |

||

|

ФПвЦС |

Для цветного покрытия внутренней поверхности |

||

|

ФПвОЯС |

Для яркоокрашенного покрытия внутренней поверхности |

||

|

ФПБС |

Для белого покрытия |

85 - 115 |

30 - 55 |

|

ФПОС |

Для слабоокрашенного покрытия |

85 - 115 |

|

|

ФПОЯС |

Для яркоокрашенного покрытия |

80 - 115 |

35 - 70 |

|

ФПЦС |

Для цветного покрытия прозрачная |

||

|

ФПЦопС |

Для цветного покрытия полупрозрачная |

90 - 120 |

30 - 60 |

|

ФПбС |

Для бортового покрытия |

105 - 130 |

45 - 75 |

|

Фритты, предназначенные для получения покровных покрытий стальных аудиторных досок |

|||

|

ФПЛ2БС |

Для белого покрытия относительно легкоплавкая, компонент |

100 - 120 |

40 - 70 |

|

ФПТ1БС |

Для белого покрытия средней плавкости, компонент |

90 - 115 |

30 - 60 |

|

ФПТ2БС |

Для белого покрытия относительно тугоплавкая, компонент |

80 - 105 |

15 - 40 |

|

ФПТ3БС |

Для белого покрытия тугоплавкая, компонент |

105 - 135 |

Не нормируется |

|

ФПЛ2ЦС |

Для цветного покрытия относительно легкоплавкая, компонент |

100 - 120 |

40 - 70 |

|

ФПТ1ЦС |

Для цветного покрытия средней плавкости, компонент |

90 - 115 |

30 - 60 |

|

ФПТ2ЦС |

Для цветного покрытия относительно тугоплавкая, компонент |

80 - 105 |

15 - 40 |

|

ФПТ3ЦС |

Для цветного покрытия тугоплавкая, компонент |

105 - 135 |

Не нормируется |

|

Фритты, предназначенные для получения покрытий чугунных изделий: посуды, санитарно-технических приборов |

|||

|

ФГЧ |

Для грунтового покрытия |

60 - 90 |

Не нормируется |

|

ФПвБЧ |

Для покровного белого покрытия внутренней поверхности |

100 - 120 |

45 - 75 |

|

ФПБЧ |

Для покровного белого покрытия |

110 - 120 |

40 - 70 |

|

ФПОЧ |

Для покровного окрашенного покрытия |

100 - 120 |

45 - 75 |

|

ФПЦЧ |

Для покровного цветного покрытия |

100 - 120 |

50 - 80 |

|

Фритты, предназначенные для получения покрытий стальных труб и фасонных деталей трубопроводов |

|||

|

ФГС |

Для грунтового покрытия |

90 - 130 |

Более 38 |

|

ФПС |

Для покровного покрытия |

80 - 120 |

Более 38 |

|

ФПгС |

Для безгрунтового покрытия |

90 - 130 |

Более 38 |

|

Примечания 1. Обозначение марки фритты для грунтового покрытия включает: назначение фритты, характеристику по температуре оплавления слоя шликера, нанесенного на металлическую поверхность, компонента (кроме фритт марок ФГЧ и ФГС) и материал эмалируемого изделия. 2. Обозначение марки фритты для покровного покрытия включает: назначение фритты, характеристику по температуре оплавления слоя шликера, нанесенного на металлическую поверхность, компонента (фритты для аудиторных досок), цвет (кроме фритт марок ФПС и ФПгС) и материал эмалируемого изделия. 3. Допускается дополнительно в скобках указывать обозначение фритт предприятия-изготовителя. |

|||

5.1.8. Фритты для грунтового и безгрунтового покрытий должны обеспечивать прочность сцепления покрытия со сталью не ниже 4-х баллов в соответствии с приложением Б настоящего стандарта.

5.1.9. Тугоплавкие фритты марки ФГТ3С испытанию на прочность сцепления не подлежат.

5.2. Требования к фриттам, предназначенным для получения эмалевых покрытий на стальной и чугунной посуде

5.2.1. Фритты для покрытия поверхности посуды, контактирующей с пищевыми продуктами, должны быть разрешены органами Госсанэпиднадзора России.

5.2.2. Фритты должны обеспечивать:

5.2.2.1. Внешний вид эмалевого покрытия в соответствии с требованиями ГОСТ 24788 и ГОСТ 24303.

5.2.2.2 Коэффициент яркости белого эмалевого покрытия поверхности посуды не ниже 75 %.

5.2.2.3 Стойкость покровного эмалевого покрытия к адсорбции красящих веществ пищевых сред.

5.2.2.4 Ударную прочность, коррозионную стойкость, термостойкость, отсутствие пористости при общей толщине эмалевого покрытия на стальной поверхности не менее 0,20 мм, а на чугунной поверхности не более 0,30 мм в соответствии с требованиями ГОСТ 24788 и ГОСТ 24303.

5.2.3 Необходимость проведения испытаний по 5.2.2.2 - 5.2.2.4 устанавливают техническим соглашением к договору на поставку фритт.

В случае разногласий испытания проводят на образцах в соответствии с приложением В.

5.3. Требования к фриттам, предназначенным для получения эмалевых покрытий газовых и электрических плит

5.3.1. Фритты должны обеспечивать:

5.3.1.1. Внешний вид покрытия по согласованию сторон.

5.3.1.2. Коэффициент яркости белого эмалевого покрытия видимой поверхности плит не ниже 75 %.

5.3.1.3. Стойкость эмалевого покрытия к адсорбции красящих веществ пищевых сред.

5.3.1.4. Ударную прочность, коррозионную стойкость, термостойкость, отсутствие пористости при общей толщине эмалевого покрытия не менее 0,20 мм в соответствии с требованиями ГОСТ 24788.

5.3.2. Необходимость проведения испытаний по 5.3.1.2 - 5.3.1.4 устанавливают техническим соглашением к договору на поставку фритт.

В случае разногласий испытания проводят на образцах в соответствии с приложением В.

5.4. Требования к фриттам, предназначенным для получения эмалевых покрытий санитарно-технических приборов

5.4.1. Потеря массы фритты для покровного эмалевого покрытия стальных и чугунных санитарно-технических приборов, характеризующая кислотостойкость, после воздействия кипящего 4 %-ного раствора уксусной кислоты должна быть не более 0,5 % и 3,0 % соответственно.

5.4.2. Потеря массы фритты для покровного эмалевого покрытия стальных и чугунных санитарно-технических приборов, характеризующая щелочестойкость, после воздействия кипящего 10 %-ного раствора кальцинированной соды должна быть не более 1,0 % и 3,5 % соответственно.

5.4.3. Фритты для покрытия санитарно-технических приборов должны обеспечивать:

5.4.3.1. Внешний вид эмалевого покрытия в соответствии с требованиями ГОСТ 23695 и ГОСТ 18297.

5.4.3.2. Коэффициент яркости эмалевого покрытия не менее 75 % для стальных приборов и не менее 80 % для чугунных приборов.

5.4.3.3. Блеск эмалевого покрытия чугунных приборов не менее 45 %.

5.4.3.4. Ударную прочность, термическую стойкость, коррозионную стойкость, стойкость к истиранию покрытия и воздействию красящих веществ в соответствии с требованиями ГОСТ 23695 и ГОСТ 18297 при толщине покрытия не более 0,6 мм для стальных приборов и 1,0 - 1,5 мм для чугунных изделий.

5.4.4. Необходимость проведения испытаний по 5.4.1, 5.4.2, 5.4.3.2 - 5.4.3.4 устанавливают техническим соглашением в договоре на поставку фритт.

В случае разногласий испытания проводят на образцах в соответствии с приложением В.

5.5. Требования к фриттам, предназначенным для получения эмалевых покрытий рабочих поверхностей аудиторных досок

5.5.1. Фритты для покрытия рабочей поверхности аудиторных досок должны обеспечивать получение эмалевого покрытия с равномерным цветовым тоном.

5.5.2. Фритты для покровного покрытия рабочей поверхности досок, предназначенных для написания мелом, должны обеспечивать получение матового эмалевого покрытия с блеском не более 10 %. Рекомендуемый цвет покрытия - зеленый. По согласованию с потребителем допускается изготовление фритт для получения покрытия других цветов.

Фритты для покрытия рабочей поверхности досок, предназначенных для написания фломастером, должны обеспечивать блеск не более 55 %, коэффициент яркости белого эмалевого покрытия - не менее 70 %.

5.5.3. Фритты должны обеспечивать твердость эмалевого покрытия не менее 5 по шкале Мооса.

5.5.4. Фритты должны обеспечивать:

5.5.4.1. Ударную прочность эмалевого покрытия в соответствии с ГОСТ 24788.

5.5.4.2. Коррозионную стойкость покровного эмалевого покрытия после воздействия дистиллированной воды, 1 %-ного раствора кальцинированной соды и дезинфицирующего 0,5 %-ного раствора хлорамина Б (или хлорной извести) без изменения степени блеска эмалевого покрытия.

5.5.4.3. Стираемость текста и изображения с покрытия для записи мелом при помощи сухой салфетки, с покрытий для записи фломастерами - сухой или влажной салфетки.

5.5.5. Требования по 5.5.4.1 - 5.5.4.3 должны обеспечиваться при толщине эмалевого покрытия не более 0,3 мм.

Необходимость проведения испытаний по 5.5.4.1 - 5.5.4.3 устанавливают техническим соглашением в договоре на поставку фритт.

В случае разногласий испытания проводят на образцах в соответствии с приложением В.

5.6. Требования к фриттам, предназначенным для получения эмалевых покрытий труб и фасонных деталей трубопроводов

5.6.1. Потеря массы фритты, характеризующая кислотостойкость, после воздействия кипящего 20 %-ного раствора соляной кислоты в течение 2 ч должна быть не более 0,65 %.

5.6.2. Потеря массы фритты, характеризующая щелочестойкость, после воздействия 4%-ного раствора гидроксида натрия (едкого натрия) в течение 2 ч должна быть не более 1,6 %.

5.6.3. Водостойкость фритт должна быть не ниже класса 2/98 по ГОСТ 10134.1.

5.6.4. Фритты должны обеспечивать:

5.6.4.1. Получение блестящего эмалевого покрытия без видимой шероховатости, пузырей, сквозных пор, трещин и других дефектов, обнажающих металл.

5.6.4.2. Ударную прочность покрытия не менее 2,0 Дж (0,2 кгс · м).

5.6.4.3. Плотность покрытия от 2,3 до 2,6 г/см3.

5.6.4.4. Прочность покрытия на разрыв не менее 90 МПа (9 кгс/мм2).

5.6.4.5. Сплошность покрытия на внутренней поверхности.

5.6.5. Необходимость проведения испытаний по 5.6.4.2 - 5.6.4.5 устанавливают техническим соглашением к договору на поставку фритт.

В случае разногласий испытания проводят на образцах в соответствии с приложением В.

5.7. Упаковка, маркировка

5.7.1. Фритты упаковывают в бумажные пяти-, шестислойные мешки по ГОСТ 2226, кроме мешков марки НМ, полиэтиленовые мешки по ГОСТ 17811 или специализированные контейнеры для сыпучих продуктов для одноразового использования по нормативным документам, или другие виды упаковки, обеспечивающие сохранность фритт при транспортировании и хранении.

5.7.2. На каждое грузовое место должна быть нанесена маркировка с указанием:

- наименования и (или) товарного знака предприятия-изготовителя;

- марки фритты по настоящему стандарту и НД производителя;

- номера партии;

- массы нетто (брутто);

- даты упаковывания.

Маркировку наносят непосредственно на упаковку или на деревянные, металлические или бумажные ярлыки, вложенные в полиэтиленовый пакет, прикрепляемые к упаковке. Ярлыки располагают в наиболее удобных хорошо просматриваемых местах упаковки.

5.7.3. Транспортная маркировка - по ГОСТ 14192 с нанесением на влагонепроницаемую тару манипуляционного знака «Беречь от влаги».

6. Требования безопасности

6.1. Фритты негорючи, пожаро- и взрывобезопасны, по степени воздействия на организм в соответствии с ГОСТ 12.1.007 относятся к веществам 4-го класса опасности.

6.2. При производстве, испытании и применении фритт должны соблюдаться требования безопасности труда по ГОСТ 12.3.002.

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны производственных помещений должны соответствовать требованиям [1] и ГОСТ 12.1.005.

6.3. Работающие на производстве фритт должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4.010, ГОСТ 12.4.028, ГОСТ Р 12.4.013, ГОСТ Р 12.4.218.

7. Правила приемки

7.1. Фритты принимают партиями. Партией считают количество фритт одной марки (одной или нескольких плавок), изготовленных по одному технологическому режиму и с использованием одних сырьевых материалов. Партию сопровождают документом о качестве, содержащим:

- товарный знак предприятия-изготовителя;

- наименование предприятия-изготовителя;

- марку фритты по настоящему стандарту и (или) НД производителя;

- номер партии;

- массу (нетто) партии;

- количество упаковочных единиц;

- штамп ОТК;

- дату изготовления;

- наименование и обозначение настоящего стандарта.

7.2. Для контроля качества фритт отбирают 10 % упаковочных единиц, но не менее 5 единиц. От партий менее 5 упаковочных единиц пробы отбирают от каждой единицы упаковки.

7.3. Точечные пробы от упакованной фритты отбирают с глубины не менее 1/3 насыпной высоты фритты при помощи щупа пробоотборника по ГОСТ 22370 или другим НД, обеспечивающим точность отбора.

7.4. Точечные пробы от неупакованной фритты отбирают от четырех частей, на которые визуально делят насыпную массу фритты.

7.5. Из точечных проб формируют объединенную пробу, которую сокращают методом квартования до пробы массой не менее 1 кг.

7.5.1. Пробу помещают в два пакета с обозначением марки фритты, номера партии и даты отбора. Один пакет используют для проведения испытаний, другой опечатывают и хранят в течение двух месяцев для проведения испытаний при разногласиях в оценке качества.

7.6. Для проверки соответствия фритт требованиям настоящего стандарта проводят приемосдаточные испытания в соответствии с таблицей 2.

Таблица 2 - Порядок проведения приемосдаточных испытаний фритт

|

Пункт настоящего стандарта |

Порядок отбора проб для испытаний фритт |

|

|

Однородность гранул и пластин |

Каждая партия |

|

|

Размер гранул, размер и толщина пластин |

||

|

Растекаемость |

||

|

Внешний вид покрытия |

||

|

Прочность сцепления |

||

|

Влажность |

||

|

Примечание - Внешний вид и прочность сцепления покрытия контролируют по трем образцам от каждой партии фритт. |

||

7.7. Периодические испытания фритт проводят в объеме приемосдаточных с дополнительным контролем показателей:

- химического состава (по технологической документации предприятия-изготовителя фритты);

- температурного коэффициента линейного расширения;

- химической стойкости (кислотостойкости и щелочестойкости) для санитарно-технических приборов и труб;

- водостойкости (для труб);

- коэффициента яркости белых покрытий;

- блеска покрытий (для санитарно-технических приборов и аудиторных досок);

- коррозионной стойкости покровных эмалевых покрытий;

- ударной прочности покрытий;

- стойкости покрытий к истиранию (для санитарно-технических приборов);

- твердости покрытий (для аудиторных досок);

- стираемости текста и изображения (для аудиторных досок);

- стойкости покрытия к адсорбции красящих веществ (для стальных и чугунных изделий: посуды, газовых и электрических плит, санитарно-технических приборов);

- пористости (для стальной и чугунной посуды, стальных газовых и электрических плит);

- плотности, прочности на разрыв и сплошности покрытий (для труб и фасонных деталей трубопроводов).

Периодические испытания проводят на трех пробах, изделиях (образцах) не реже одного раза в год в соответствии с техническим соглашением к договору на поставку фритт.

7.8. Контроль внешнего вида, коэффициента яркости, блеска, испытание покрытий на коррозионную стойкость, термостойкость, ударную прочность, стойкость к истиранию допускается проводить на образцах, изготовленных в соответствии с приложением В.

7.9. При получении неудовлетворительных результатов испытаний фритт хотя бы по одному показателю проводят повторные испытания по этому показателю на удвоенной выборке. Результаты повторных испытаний распространяют на всю партию.

7.10. Порядок приемки фритт - в соответствии с настоящим стандартом.

8. Методы контроля

8.1. Общие методы испытаний фритт и эмалевых покрытий

8.1.1. Массовую долю компонентов фритт определяют по ГОСТ Р 51755 или по другим НД, обеспечивающим точность проведения анализа.

8.1.2. Внешний вид фритт контролируют визуально.

8.1.3. Размер гранул и пластинок фритт контролируют просеиванием части пробы массой 100 г через проволочную тканую сетку с квадратными ячейками по ГОСТ 3826 размером в свету 10 мм для фритт водной грануляции, 20 мм - для фритт сухой грануляции. После просеивания на сетке не должно быть остатка.

Толщину пластинок фритт сухой грануляции измеряют на 10 пластинках штангенциркулем по ГОСТ 166. За результат измерения принимают среднеарифметическое значение результатов измерений.

8.1.4. Влажность фритт контролируют по ГОСТ 29234.5.

8.1.5. Температурный коэффициент линейного расширения (ТКПР) фритт определяют в соответствии с ГОСТ 10978 или рассчитывают по методу, приведенному в приложении Г.

Арбитражным является метод по ГОСТ 10978.

8.1.6. Испытание фритт на растекаемость проводят в соответствии с приложением Д.

По соглашению сторон допускается определять растекаемость фритт по ГОСТ Р 50045.

8.1.7. Испытание грунтового покрытия на прочность сцепления со стальной поверхностью проводят в соответствии с приложением Б. Изготовление образцов - в соответствии с приложением В.

8.2. Методы испытаний эмалевых покрытий на стальной и чугунной посуде

Измерение толщины покрытия, коэффициента яркости белого покрытия и испытания покрытий на ударную прочность, коррозионную стойкость, термостойкость, стойкость к адсорбции красящих веществ пищевых сред, пористость проводят на образцах в соответствии с приложением В настоящего стандарта по ГОСТ 24788 и ГОСТ 24303.

Допускается проводить испытания на готовых изделиях у потребителя.

8.3. Методы испытаний эмалевых покрытий газовых и электрических плит

Измерение толщины покрытия, коэффициента яркости белого покрытия, испытания эмалевых покрытий на ударную прочность, коррозионную стойкость, термическую стойкость, пористость, стойкость к адсорбции красящих веществ пищевых сред проводят на образцах в соответствии с приложением В настоящего стандарта по ГОСТ 24788.

Допускается проводить испытания на готовых изделиях у потребителя.

8.4. Методы испытаний фритт и эмалевых покрытий стальных и чугунных санитарно-технических приборов

8.4.1. Испытание фритт на стойкость к воздействию 4 %-ного раствора уксусной кислоты (кислотостойкость) и 10 %-ного раствора кальцинированной соды (щелочестойкость) проводят в соответствии с приложением Е.

8.4.2. Измерение толщины покрытия, коэффициента яркости белого покрытия, блеска, испытание покрытия на ударную прочность, коррозионную стойкость, термостойкость, устойчивость к истиранию и адсорбции красящих веществ проводят на образцах в соответствии с приложением В настоящего стандарта по ГОСТ 23695 и ГОСТ 18297.

Допускается проводить испытания на готовых изделиях у потребителя.

8.5. Методы испытаний эмалевых покрытий аудиторных досок

8.5.1. Измерение коэффициента яркости и блеска покрытий проводят при помощи фотоэлектрического прибора по НД.

8.5.2. Твердость покрытия контролируют по шкале Мооса на образцах, изготовленных в соответствии с приложением В. На поверхности покрытия проводят черту апатитом с твердостью 5 по шкале Мооса, затем стирают ее салфеткой. После стирания на поверхности покрытия не должно оставаться царапин.

8.5.3. Испытание покрытия на стираемость текста и изображения проводят с помощью сухой (для мела) и влажной или сухой (для фломастера) салфетки. На покрытии после удаления текста или изображения не должно оставаться следов пишущего средства.

8.5.4. Испытание покрытия на ударную прочность проводят в соответствии с ГОСТ 24788.

Допускается проводить испытание на образцах с подложками, моделирующими условия эксплуатации рабочей поверхности аудиторных досок. Образец наклеивают на подложку из древесно-волокнистых плит по ГОСТ 4598, кроме мягких, полутвердых и сверхтвердых плит или сотового бумажного заполнителя по ГОСТ 23233. Осмотру подвергают только испытуемую поверхность.

8.5.5. Испытание покровного эмалевого покрытия на коррозионную стойкость проводят на образцах в соответствии с приложением В. Поверхность образцов протирают этиловым спиртом по ГОСТ 17299 или ацетоном по ГОСТ 2768. После испарения спирта или ацетона восковым карандашом или маркером обводят участок поверхности первого образца и наносят на него (3 ± 0,5) см3 дистиллированной воды по ГОСТ 6709. На таким же образом выделенные участки поверхности второго образца наносят (3 ± 0,5) см3 1 %-ного водного раствора кальцинированной соды, третьего образца - 0,5 %-ного водного раствора хлорамина Б. Затем выделенные участки накрывают часовым стеклом и выдерживают в течение 1 ч при комнатной температуре. После этого образцы тщательно промывают проточной водой, просушивают салфеткой и немедленно оценивают состояние поверхности покрытия. После испытания не должно быть изменения внешнего вида покрытия.

Допускается проводить испытания на изделиях у потребителя.

8.6. Методы испытаний фритт и эмалевых покрытий стальных труб и фасонных деталей трубопроводов

8.6.1. Испытание фритт на стойкость к воздействию 20 %-ного раствора соляной кислоты (кислотостойкость) проводят в соответствии с приложением Е.

8.6.2. Испытание фритт на стойкость к воздействию 4 %-ного раствора гидроксида натрия (щелочестойкость) проводят в соответствии с приложением Е.

8.6.3. Водостойкость фритт определяют в соответствии с ГОСТ 10134.1.

8.6.4. Внешний вид покрытия контролируют в соответствии с требованием НД на трубы.

8.6.5. Испытание покрытия на ударную прочность проводят в соответствии с приложением Ж.

8.6.6. Плотность покрытия определяют в соответствии с приложением И.

8.6.7. Испытание покрытия на растяжение проводят в соответствии с приложением К.

8.6.8. Испытание покрытия на сплошность проводят в соответствии с приложением Л.

Допускается проводить испытания по 8.6.5 и 8.6.8 на изделиях у потребителя.

9. Транспортирование и хранение

9.1. Фритты транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на конкретном виде транспорта.

9.2. Мешки с фриттами формируют в транспортные пакеты на плоских поддонах по правилам перевозки грузов, утвержденным соответствующими ведомствами. Основные параметры и размеры транспортных пакетов должны соответствовать ГОСТ 24597. Плоские поддоны - по ГОСТ 9078. Формирование транспортных пакетов на плоских поддонах и средства их скрепления - по ГОСТ 26663 или ГОСТ 21650.

9.3. Допускается транспортирование фритт в мешках, уложенных в универсальные контейнеры.

9.4. Погрузку фритт на транспортных средствах проводят в соответствии с техническими условиями погрузки и крепления грузов, утвержденными соответствующими ведомствами.

Фритты, упакованные в контейнеры, транспортируют в открытых транспортных средствах.

9.5. Условия хранения фритт - по группе 5 (ОЖ4) по ГОСТ 15150.

10. Гарантии изготовителя

10.1. Изготовитель гарантирует соответствие фритт требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2. Гарантийный срок хранения фритт - два года с момента изготовления.

Для отдельных марок фритт срок годности устанавливают по соглашению сторон.

10.3. По истечении срока гарантии для подтверждения пригодности фритт проводят испытания в объеме периодических.

Приложение А

(справочное)

Материалы, применяемые для изготовления фритт

Песок кварцевый по ГОСТ 22551.

Кварц молотый пылевидный по ГОСТ 9077.

Натрия октоборат плавленый технический по НД.

Кислота борная по ГОСТ 18704.

Ангидрид борный гранулированный технический по НД.

Кальция борат по НД.

Оксид титана пигментный по ГОСТ 9808 или другим НД.

Концентрат рутиловый по ГОСТ 22938.

Концентраты плавиковошпатовые по ГОСТ 29219 и ГОСТ 29220.

Мел природный обогащенный по ГОСТ 12085.

Мел и известняк по НД.

Материалы полевошпатовые и кварц-полевошпатовые по ГОСТ 13451 и ГОСТ 7030.

Каолин обогащенный по ГОСТ 21286, ГОСТ 19608.

Глинозем по ГОСТ 30558 и ГОСТ 30559.

Натрий азотнокислый технический по ГОСТ 828.

Сода кальцинированная техническая по ГОСТ 5100.

Натрия триполифосфат по ГОСТ 13493.

Натрий кремнефтористый технический по НД.

Натрий фосфорнокислый двузамещенный по ГОСТ 11773 и другим НД.

Натрия бихромат технический по ГОСТ 2651.

Криолит искусственный технический по ГОСТ 10561 и другим НД.

Селитра калиевая техническая по ГОСТ 19790.

Калия бихромат технический по ГОСТ 2652.

Калий двухромовокислый по ГОСТ 4220.

Калий углекислый технический (поташ) по ГОСТ 10690.

Порошок магнезитовый по ГОСТ 10360 и ГОСТ 24862.

Магнезия жженая техническая по ГОСТ 844 и магнезия по другим НД.

Марганца оксид (IV) по ГОСТ 4470 и ГОСТ 25823.

Концентрат марганцевый по ГОСТ 4418.

Хрома оксид (III) технический по ГОСТ 2912.

Меди оксид (II) по ГОСТ 16539.

Кобальта оксид (II) по ГОСТ 18671.

Никеля оксид (II) по ГОСТ 17607.

Никеля оксид (III) по ГОСТ 4331.

Шлак доменный гранулированный по ГОСТ 3476.

Концентрат датолитовый первого сорта по ГОСТ 16108.

Пигмент красный железооксидный по НД.

Концентраты железорудные, никелевые, кобальтовые по НД.

Изделия высокоогнеупорные хромомагнезитовые (хромитопериклазовые) по ГОСТ 5381.

Циркония оксид (IV) по НД.

Глина огнеупорная по НД.

Приложение Б

(обязательное)

Метод испытания грунтового эмалевого покрытия на прочность сцепления со стальной поверхностью

Б.1. Сущность метода

Метод основан на оценке в баллах состояния поверхности образца с грунтовым покрытием после изгиба на 180° на жестко закрепленной оправке радиусом 4 мм.

Б.2. Вспомогательные устройства

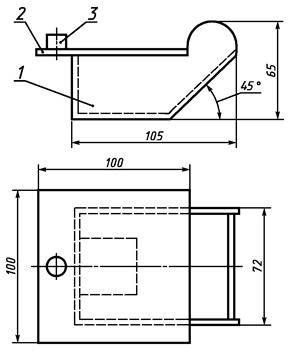

Изгиб образца проводят по ГОСТ 14019 или с помощью специального приспособления в соответствии с рисунком Б.1.

1 - плита; 2 - стойка; 3 - палец; 4 - обойма; 5 - упор; 6 - рукоятка

Рисунок Б.1 - Приспособление для изгиба образцов

Б.3. Испытуемые образцы

Для испытания используют образцы, изготовленные в соответствии с приложением В с оплавленным слоем грунтового покрытия с одной стороны.

Б.4. Проведение испытаний

Образец устанавливают в оправку приспособления и проводят изгиб. Эмалевое покрытие должно быть с наружной стороны изогнутого образца.

Б.5. Обработка результатов

Прочность сцепления в баллах оценивают сравнением степени разрушения эмалевого покрытия на образце в соответствии с таблицей Б.1.

Таблица Б.1

|

Характер откола эмалевого покрытия после испытания образца на прочность сцепления (2) |

Оценка, баллы |

Площадь откола эмалевого покрытия от поверхности стали, % |

|

1 |

80 - 90 |

|

|

2 |

50 - 60 |

|

|

3 |

20 - 30 |

|

|

4 |

1 - 10 |

|

|

5 |

Менее 1 |

Приложение В

(обязательное)

Изготовление образцов для испытаний эмалевых покрытий

В.1. Изготовление стальных эмалированных образцов

Для проверки соответствия эмалевых покрытий требованиям внешнего вида и прочности сцепления грунтового покрытия со стальной поверхностью изготовляют образцы в виде пластин из стали размером (100 ± 3) · (60 ± 3) · 0,5 мм, размером (100 ± 3) · (100 ± 3) · 0,5 мм для контроля стойкости к адсорбции красящих веществ, коэффициента яркости, блеска, твердости по шкале Мооса, удаления текста и изображения с покрытия, коррозионной стойкости и ударной прочности покрытия и размером (150 ± 3) · (100 ± 3) · 0,5 мм для испытаний стойкости к истиранию. Образцы должны быть обезжирены, протравлены, промыты в воде, нейтрализованы и высушены.

Таблица В.1

|

Содержание компонента в шликере (массовая доля), % |

|||

|

для грунтового покрытия |

для покровного или бортового покрытия |

||

|

белого или окрашенного при выплавке |

окрашенного пигментом при размоле |

||

|

Испытуемая фритта |

100 |

100 |

100 |

|

Песок |

15 |

- |

- |

|

Глина (с содержанием Fe203 не более 1,6 %) |

5 - 6 |

4 - 6 |

3 - 6 |

|

Пигмент жаростойкий |

- |

- |

2 - 7 |

|

Электролит |

0,1 - 0,2 |

0,1 - 0,2 |

0,1 - 0,2 |

|

Вода дистиллированная по ГОСТ 6709 |

45 - 55 |

45 - 55 |

45 - 55 |

|

Примечание - Испытуемая фритта может состоять из нескольких фритт (компонентов). |

|||

Из испытуемой фритты готовят шликер по рецептуре, указанной в таблице В.1. Шликер для грунтового покрытия наносят непосредственно на стальную поверхность образца, шликер для покровного и бортового покрытий - на поверхность образца с грунтовым покрытием.

Образцы, покрытые шликером, высушивают в течение (120 ± 5) с при температуре 105 °С - 110 °С и обжигают в предварительно нагретой электрической муфельной печи при температурно-временных режимах, соответствующих формированию покрытия (по технологической документации предприятия-изготовителя).

Толщина грунтового покрытия должна быть 0,07 - 0,15 мм, общая толщина покрытия должна быть 0,25 - 0,50 мм.

Образцы для контроля прочности сцепления должны иметь грунтовое покрытие с одной стороны, для контроля остальных показателей - грунтовое покрытие с обеих сторон, покровное эмалевое покрытие - с одной стороны образца.

Толщину эмалевого покрытия контролируют не менее чем в трех точках поверхности на двух образцах магнитным или электромагнитным толщиномером по НД.

Предварительную подготовку поверхности образца и степень размола шликера устанавливают техническим соглашением к договору на поставку фритт.

Внешний вид покрытия образца должен соответствовать образцу сравнения. При этом качество покрытия на расстоянии до 10 мм от края не учитывают.

Размеры образцов контролируют измерительным инструментом по ГОСТ 427 и ГОСТ 6507.

В.2. Изготовление чугунных эмалированных образцов

Для проверки соответствия покрытий требованиям внешнего вида, коэффициента яркости, блеска изготовляют образцы в виде пластин произвольных размеров. Предварительную подготовку поверхности образца и степень размола шликера или порошка фритты устанавливают по согласованию с потребителем.

На поверхность образца обливом или пульверизацией наносят грунтовое покрытие, высушивают его в течение 3 - 5 мин при температуре 105 °С - 120 °С и обжигают в предварительно нагретой муфельной печи при температурно-временных режимах формирования покрытия. На поверхность раскаленного грунтованного покрытия наносят один или два слоя фритты с частицами, прошедшими через сита с сеткой № 3,2 по ГОСТ 3826 и оставшимися на сите с сеткой № 0315 по ГОСТ 6613 и обжигают до получения ровной блестящей поверхности.

Приложение Г

(рекомендуемое)

Метод расчета температурного коэффициента линейного расширения фритт

Температурный коэффициент линейного расширения (ТКЛР) фритты α зависит от ее химического состава. Его рассчитывают, исходя из коэффициентов линейного расширения входящих в состав фритты компонентов, по формуле

![]() (Г.1)

(Г.1)

где ![]() - усредненный парциальный

расчетный температурный коэффициент линейного расширения компонента (оксида или

фторида) фритты в интервале температур 20 °С - 400 °С, °С-1;

- усредненный парциальный

расчетный температурный коэффициент линейного расширения компонента (оксида или

фторида) фритты в интервале температур 20 °С - 400 °С, °С-1;

mi - содержание компонента, молярная доля, %.

Значения ![]() и молекулярные массы

некоторых распространенных оксидов и фторидов приведены в таблице Г.1.

и молекулярные массы

некоторых распространенных оксидов и фторидов приведены в таблице Г.1.

Таблица Г.1

|

Молекулярная масса компонента Мi |

|

Компонент |

Молекулярная масса компонента Mi |

|

|

|

SiО2 |

60,06 |

От 5 до 38 |

РbО |

223,2 |

140 |

|

В2О3 |

69,6 |

От (- 50) до 0 |

СоО |

74,9 |

50 |

|

Р2О5 |

142,0 |

140 |

NiO |

74,7 |

50 |

|

TiO2 |

79,9 |

От (- 15) до 30 |

МnО, Мn2О3 |

86,9 |

105 |

|

Аl2О3 |

101,9 |

- 30 |

СuО |

79,6 |

30 |

|

СаО |

56,1 |

130 |

Fe2О3 |

159,7 |

55 |

|

SrO |

103,6 |

160 |

Cr2О3 |

152,0 |

- |

|

ВаО |

153,4 |

200 |

Sb2О3 |

291,5 |

75 |

|

МgО |

40,3 |

60 |

Na3AlF6 |

210,0 |

480 |

|

Na2О |

62,0 |

395 |

CaF2 |

78,1 |

180 |

|

к2о |

94,2 |

465 |

ZrО2 |

123,2 |

- 60 |

|

Li2О |

29,9 |

270 |

BeO |

25,0 |

45 |

|

ZnO |

81,4 |

50 |

Na2SiF6 |

188,1 |

340 |

|

CdO |

128,4 |

115 |

SnО2 |

150,7 |

- 45 |

Значения ![]() ,

, ![]() и

и ![]() вычисляют по формулам Г.2 - Г.5:

вычисляют по формулам Г.2 - Г.5:

![]() (Г.2)

(Г.2)

Для фритт, содержащих SiО2 менее 67 мол. %, значение ![]() принимают равным 38

· 10-7 °С-1.

принимают равным 38

· 10-7 °С-1.

![]() (Г.3)

(Г.3)

Ме2О = Na2О + К2О + 0,3 Li2О; МеО = ВаО + 0,7(СаО + SrO + CdO + РbО) + 0,3 (MgO + ZnO).

Для фритт, содержащих ZnO и РbО в количествах, превышающих содержание Аl2О3 в мол. %, ![]() в формуле Г.4 не учитывается. Если суммарное

количество ZnO и РbО меньше содержания Аl2О3 в мол. %, в формуле Г.4

в формуле Г.4 не учитывается. Если суммарное

количество ZnO и РbО меньше содержания Аl2О3 в мол. %, в формуле Г.4 ![]() принимают равной их разнице.

принимают равной их разнице.

![]() (Г.5)

(Г.5)

Для фритт, содержащих ![]() менее 50

мол. %, значение

менее 50

мол. %, значение ![]() принимают равным 30 · 10-7

°С-1.

принимают равным 30 · 10-7

°С-1.

Примеры расчета:

1 Фритта, содержащая оксид ZnO

Таблица Г.2

|

Массовая доля компонента miмасс, % |

Молекулярная масса компонента Мi |

Молярная доля компонента miотн, отн. ед. |

Молярная доля компонента mi, % |

|

|

|

|

SiО2 |

44,3 |

60,06 |

0,7375 |

56,7 |

38 |

21,546 |

|

Аl2О3 |

4,6 |

101,9 |

0,0451 |

3,5 |

- 30 |

-1,05 |

|

В2О3 |

6,8 |

69,6 |

0,0976 |

7,5 |

- 29,5 |

- 2,21 |

|

Na2О |

12,3 |

62,0 |

0,1984 |

15,3 |

395 |

60,435 |

|

к2о |

2,9 |

94,2 |

0,0308 |

2,4 |

465 |

11,16 |

|

ZnO |

4,1 |

81,4 |

0,0504 |

3,9 |

50 |

1,95 |

|

CaF2 |

2,8 |

78,1 |

0,0359 |

2,8 |

180 |

5,04 |

|

Na2SiFe |

14,7 |

188,1 |

0,0781 |

6,0 |

340 |

20,40 |

|

Sb2О3 |

7,5 |

291,5 |

0,0257 |

1,9 |

75 |

1,425 |

|

Сумма |

100,0 |

|

1,2996 |

100,0 |

|

118,7 |

Переход от содержания компонента, выраженного массовой долей в процентах miмасс, к содержанию компонента, выраженному молярной долей в относительных единицах miотн, осуществляют делением массовой доли miмасс на молекулярную массу компонента Mi по формуле

![]() (Г.6)

(Г.6)

Переход от молярной доли в относительных единицах miотн к молярной доле в процентах mi каждого компонента осуществляют по формуле

![]() (Г.7)

(Г.7)

По формулам Г.6 и Г.7

рассчитывают содержание каждого компонента, выраженное молярной долей в процентах,

и заполняют таблицу Г.2. По

формулам Г.3 и Г.4 рассчитывают значение ![]() .

.

![]()

![]()

По формуле Г.1, используя справочные и расчетные данные таблицы Г.2, рассчитывают значение КТЛР фритты α

α = (21,546 - 1,05 - 2,21 + 60,435 + 11,16 + 1,95 + 5,04 + 20,40 + 1,425) · 10-7.

2. Фритта титановая

Таблица Г.3

|

Массовая доля компонента miмасс, % |

Молекулярная масса компонента Мi |

Молярная доля компонента miотн, отн. ед. |

Молярная доля компонента mi, % |

|

|

|

|

SiО2 |

47,10 |

60,06 |

0,7843 |

52,5 |

38 |

19,95 |

|

TiO2 |

17,30 |

79,9 |

0,2166 |

14,5 |

26 |

3,77 |

|

В2О3 |

12,50 |

69,6 |

0,1795 |

12,0 |

- 15 |

- 1,8 |

|

Аl2О3 |

3,85 |

101,9 |

0,0377 |

2,5 |

- 30 |

- 0,75 |

|

Na2О |

15,40 |

62,0 |

0,2485 |

16,6 |

395 |

65,57 |

|

Р2О5 |

3,85 |

142,0 |

0,0271 |

1,81 |

140 |

2,53 |

|

Сумма |

100,00 |

|

1,4937 |

100,0 |

|

89,27 |

По формулам Г.6 и Г.7 рассчитывают содержание каждого компонента, выраженное молярной долей в процентах, и заполняют таблицу Г.3.

По формуле Г.5 рассчитывают значение ![]()

![]()

По формулам Г.3 и Г.4 рассчитывают значение ![]()

![]()

![]()

По формуле Г.1, используя справочные и расчетные данные таблицы Г.3, рассчитывают значение КТЛР фритты α

α = 89,27 · 10-7 C-1.

Приложение Д

(обязательное)

Метод испытания фритт на растекаемость

Д.1. Сущность метода

Метод основан на сравнении длины растекания образца испытуемой фритты и стандартного образца (СО).

Д.2. Средства измерений, вспомогательные устройства и материалы

Стандартные образцы растекаемости фритт по ГОСТ 8.315.

Ступка с пестиком фарфоровые по ГОСТ 9147 или другие приспособления для измельчения.

Сита с сетками № 01 и 02 по ГОСТ 6613.

Весы лабораторные с погрешностью 0,01 г.

Капельница.

Вода дистиллированная по ГОСТ 6709.

Пресс-форма внутренним диаметром (15 ± 1) мм по НД.

Пластина для определения растекаемости фритты размером (100 ± 3) · (100 ± 3) · (0,5 ± 0,05) мм, вырезанная из тонколистового холоднокатаного проката низкоуглеродистой стали с грунтовым эмалевым покрытием с одной стороны.

Линейка измерительная металлическая по ГОСТ 427.

Щипцы лабораторные или специальное приспособление.

Печь лабораторная электрическая муфельная мощностью от 2,6 до 3,5 кВт с терморегулятором, позволяющая поддерживать температуру нагрева в печи (860 ± 5) °С.

Шкаф сушильный лабораторный по НД.

Термопара по НД.

1 - подставка; 2 - пластинка; 3 - образец фритты

Рисунок Д.1 - Подставка для определения растекаемости фритт

Подставка (рисунок Д.1), изготовленная из тонколистового проката толщиной (2,0 ± 0,5) мм из жаростойкой стали по ГОСТ 5582, позволяющая размещать в печи пластинку с образцами в горизонтальном и наклонном положениях.

Секундомер или часы песочные.

Д.3. Испытуемые образцы

Д.3.1. Выбор стандартных образцов

При испытании фритт для взаиморасчетов используют ГСО 6153-91 (фритта для грунтовых покрытий) и ГСО 6152-91 (фритта для покровных покрытий) или другие ГСО, разработанные и аттестованные по ГОСТ 8.315. СО должны быть изготовлены в виде порошка крупностью 0,1 - 0,2 мм.

В других случаях допускается использовать СО других категорий, разработанных и аттестованных по ГОСТ 8.315.

Для испытания фритт для грунтовых покрытий используют ГСО 6153-91, для испытания фритт для покровных и бортовых покрытий - ГСО 6152-91.

Д.3.2. Приготовление фритты

Для определения растекаемости фритты часть средней пробы измельчают и просеивают через сита с сетками № 02 и 01, расположенные соответственно одно под другим.

Д.3.3. Изготовление образцов

Из фракции фритты, оставшейся на сите с сеткой № 01, берут навеску массой (2,00 ± 0,01) г, добавляют с помощью капельницы шесть капель дистиллированной воды или водного раствора декстрина с массовой долей 1 %, переносят содержимое в пресс-форму и спрессовывают в цилиндрический образец высотой (10 ± 1) мм.

ГСО готовят в пресс-форме аналогичным образом.

Д.3.4. Количество образцов

Для каждого испытания на растекаемость на пластинке размещают один образец испытуемой фритты и один СО по Д.3.1. Проводят два испытания.

Допускается проведение испытания на растекаемость с использованием двух образцов испытуемой фритты и одного СО по Д.3.1 на одной пластине.

При повторных испытаниях положение образцов испытуемой фритты и СО на пластинке меняют местами.

При повторных испытаниях положение двух образцов испытуемой фритты и СО на пластинке меняют местами произвольным образом.

Для каждого испытания берут новую загрунтованную пластинку.

Д.4. Проведение испытаний

Один (два) образца испытуемой фритты и один СО устанавливают на пластинку для растекания, помещают пластинку в сушильный шкаф, высушивают при температуре 70 °С - 110 °С не менее 15 мин. Затем переносят его с помощью щипцов или специального приспособления в предварительно нагретую до (860 ± 5) °С печь и устанавливают в горизонтальное положение на подставку.

Подставку с пластинкой в этом положении выдерживают в течение (60 ± 5) с, затем ее устанавливают при помощи щипцов или иным способом в наклонное положение и выдерживают: в течение (120 ± 5) с - с образцами из грунтовой фритты, в течение (300 ± 5) с - с образцами из покровной или бортовой фритты.

Пластинку извлекают из печи с помощью щипцов или специального приспособления, охлаждают и измеряют при помощи металлической линейки длину растекания образца.

Д.5. Обработка результатов

Д.5.1. Растекаемость фритт L, мм, вычисляют по формуле

![]() (Д.1)

(Д.1)

где lи - длина растекания испытуемой фритты, мм;

lсо - длина растекания СО фритты, мм;

lа - аттестованное значение длины растекания СО фритты, мм.

Д.5.2. За окончательный результат испытания принимают среднеарифметическое значение результатов двух параллельных определений.

Д.5.2.1. Допускаемое расхождение (размах) результатов двух параллельных испытаний растекаемости фритт на одной пластине не должно превышать значений, указанных в таблице Д.1.

Таблица Д.1 В миллиметрах

|

Допускаемое расхождение (размах) результатов испытаний |

||

|

на одной пластинке |

на двух пластинках |

|

|

Св. 14 до 30 включ. |

1,0 |

3,5 |

|

» 30 » 55 » |

2,0 |

6,5 |

|

» 55 » 80 » |

3,0 |

10,0 |

Предельная погрешность результата испытаний растекаемости составляет 15 % при доверительной вероятности 0,95.

Приложение Е

(обязательное)

Метод испытания фритт на химическую стойкость

Е.1. Сущность метода

Метод основан на определении потери массы фритты после воздействия растворов кислот, солей и щелочей, имитирующих условия эксплуатации изделий.

Определение потери массы проводят на двух параллельных пробах фритты.

Е.2. Аппаратура, реактивы, растворы

Прибор для испытания фритт на химическую стойкость - в соответствии с рисунком Е.1.

1 - стакан; 2 - резиновая прокладка; 3 - гайка; 4 - крышка; 5 - шпилька; 6 - резиновая пробка; 7 - шариковый холодильник; 8 - термометр; 9 - ванна; 10 - глицерин (вода); 11 - плитка

Рисунок Е.1 - Прибор для испытания фритт на химическую стойкость

Шкаф сушильный лабораторный по НД.

Весы лабораторные с погрешностью 0,0001 г.

Плитка электрическая по ГОСТ 14919 с закрытыми нагревателями номинальной мощностью 800 Вт.

Ступка с пестиком фарфоровая по ГОСТ 9147 или другие приспособления для измельчения.

Термометр технический стеклянный ртутный по ГОСТ 28498 с ценой деления не более 1 °С.

Стакан, ванна по ГОСТ 23932 или другим НД.

Холодильник обратный стеклянный ХШ-4 по ГОСТ 25336.

Сита с сетками № 05 и 09 по ГОСТ 6613.

Эксикатор по ГОСТ 25336.

Прокладки и пробки из резиновых пластин по ГОСТ 7338 или другим НД.

Бумага фильтровальная марки ФНС по ГОСТ 12026.

Сода кальцинированная по ГОСТ 5100, раствор с массовой долей 10 %.

Метиловый оранжевый по НД.

Вода дистиллированная по ГОСТ 6709.

Спирт этиловый технический по ГОСТ 17299.

Е.3. Приготовление пробы фритты

Пробу фритты массой 100 г измельчают в ступке и просеивают. Из фракции фритты, прошедшей через сетку 09 и оставшейся на сетке 05, извлекают частицы, не имеющие форму зерна: чешуйки, тонкие палочки и другие. Фритту отмывают от пыли дистиллированной водой, затем спиртом или ацетоном, высушивают при температуре 105 °С - 120 °С до постоянной массы и охлаждают в эксикаторе.

Е.4. Проведение испытаний фритты для покрытия труб и фасонных деталей трубопроводов

Е.4.1. Испытание фритт на кислотостойкость

От приготовленной по Е.3 пробы фритты берут навеску массой 3 г, переносят ее в коническую стеклянную колбу емкостью 250 мл и приливают 150 мл 20 %-ного раствора соляной кислоты. Колбу помещают в предварительно нагретую до температуры (120 ± 2) °С глицериновую баню, имеющую двойное дырчатое дно или подставку, допускающую циркуляцию глицерина (воды), и подсоединяют к ней обратный водяной холодильник. Уровень холодного глицерина (воды) над двойным дном 1,5 - 2,0 см. Контроль температуры глицерина (воды) в бане проводят с помощью термометра, помещенного в глицерин (воду) на 2 см. Раствор с навеской кипятят в течение 2 ч. Кипение раствора должно быть умеренным без выбросов его в холодильник. После окончания кипячения колбу охлаждают в ванне с холодной водой в течение 5 мин, затем раствор сливают, а навеску помещают на фильтр и промывают дистиллированной водой до отрицательной реакции на кислоту в промывочных водах индикатором метиловым оранжевым. Промытую в воде навеску дополнительно промывают спиртом, высушивают при температуре 105 °С - 120 °С до постоянной массы, охлаждают в эксикаторе и взвешивают.

Е.4.2. Испытание фритт на щелочестойкость

От приготовленной пробы фритты берут навеску массой 1 г, переносят ее в сосуд из стекла или из коррозионно-стойкой стали и приливают свежеприготовленный 4 %-ный раствор гидроксида натрия (500 мл в стеклянный сосуд или 250 мл в сосуд из коррозионно-стойкой стали). Сосуд в сборе помещают на предварительно нагретую до температуры 120 °С - 140 °С глицериновую баню, имеющую двойное дырчатое дно или подставку, допускающую циркуляцию глицерина, и подсоединяют к ней обратный водяной холодильник. Уровень холодного глицерина над двойным дном 1,5 - 2,0 см. Контроль температуры глицерина в бане проводят с помощью термометра, помещенного в глицерин на 2 см. Раствор с навеской кипятят в течение 2 ч. Кипение раствора должно быть умеренным без выбросов его в холодильник. После окончания кипячения колбу охлаждают в ванне с холодной водой в течение 10 мин, затем раствор сливают, а навеску помещают на фильтр и промывают дистиллированной водой до отрицательной реакции на щелочь в промывочных водах 5 %-ным раствором соляной кислоты. Затем навеску промывают дистиллированной водой до отрицательной реакции на кислоту в промывных водах индикатором метиловым оранжевым. Промытую в воде навеску дополнительно промывают спиртом или ацетоном, высушивают до постоянной массы при температуре 105 °С - 120 °С, охлаждают в эксикаторе и взвешивают.

Е.5. Проведение испытаний фритт для покрытия санитарно-технических приборов

От приготовленной по Е.3 пробы берут навеску фритты массой 5 г, переносят в коническую стеклянную колбу емкостью 250 мл и приливают 100 мл 4 %-ного раствора уксусной кислоты или 10 %-ного раствора кальцинированной соды. Колбу соединяют с обратным холодильником и выдерживают на кипящей водяной бане в течение 1 ч. После окончания кипячения колбу охлаждают в ванне с холодной водой в течение 5 мин, затем раствор сливают. Навеску помещают на фильтр и промывают сначала дистиллированной водой, затем спиртом или ацетоном, высушивают до постоянной массы при температуре 105 °С - 120 °С, охлаждают в эксикаторе и взвешивают.

Е.6. Обработка результатов

Е.6.1. Химическую стойкость фритты X, %, вычисляют по формуле

![]()

где m2 - масса навески до испытания, г;

m1 - масса навески после испытания, г.

Е.6.2. За окончательный результат химической стойкости фритт принимают среднеарифметическое значение двух параллельных определений.

Е.6.2.1. Допускаемое расхождение (размах) между результатами двух параллельных определений кислотостойкости фритт для получения покрытий для труб при значениях до 0,15 % не должно превышать значения 0,05 %, при значениях от 0,15 % до 0,30 % - 0,15 % , а при значениях свыше 0,30 % - 0,25 %.

Е.6.2.2. Допускаемое расхождение (размах) между результатами двух параллельных определений щелочестойкости фритт для получения покрытий для труб не должно превышать значения 0,5 %.

Предельная погрешность результата испытаний кислотостойкости фритт составляет 34 %, щелочестойкость - 25 %.

Приложение Ж

(обязательное)

Метод испытания эмалевого покрытия труб и фасонных деталей трубопроводов на ударную прочность

Ж.1. Сущность метода

Метод основан на определении прочности эмалевого покрытия при воздействии удара.

Ж.2. Вспомогательные устройства, материалы

Испытательный прибор - в соответствии с рисунком Ж.1.

1 - основание; 2 - отвес; 3 - направляющая; 4 - стакан бойка; 5 - падающий боек массой (1 ± 0,01) кг; 6 - стальной шарик диаметром 16 мм, твердостью HRC 60; 7 - регулируемые ножки; 8 - испытуемый образец; 9 - винт-рукоятка; 10 - шкала от 0 до 50 см

Рисунок Ж.1 - Прибор для испытания эмалевого покрытия на ударную прочность

Ж.3. Испытуемые образцы

Испытание на ударную прочность проводят на двух образцах.

Ж.4. Проведение испытаний

Боек массой (1 ± 0,01) кг с помощью фиксатора устанавливают на высоту 0,2 м, затем освобождают его поворотом фиксатора. При этом боек свободно падает на эмалевое покрытие образца и производит удар.

Удары производят на трех произвольно выбранных участках наружной поверхности образца, отстоящих друг от друга не менее чем на 60 мм.

После удара визуально проводят осмотр покрытия. Наличие трещин и отколов до металла не допускается.

Приложение И

(обязательное)

Метод определения плотности эмалевого покрытия

И.1. Сущность метода

Сущность метода заключается в определении увеличения массы и объема образца при его эмалировании. При этом объем образца определяется объемом воды, вытесненной образцом при погружении его в стакан (методом гидростатического взвешивания).

И.2. Вспомогательные устройства, материалы

Устройство для определения плотности покрытия - в соответствии с рисунком И.1.

1 - стакан с носиком; 2 - образец; 3 - вода; 4 - пробирка

Рисунок И.1 - Устройство для определения плотности покрытия

Весы лабораторные с погрешностью 0,0001 г.

Пробирка по ГОСТ 23932 с ценой деления 0,1 мл.

Стакан с носиком по ГОСТ 23932.

Бумага фильтровальная по ГОСТ 12026.

Вода дистиллированная по ГОСТ 6709.

И.3. Испытуемые образцы

Для определения плотности покрытия используют два образца из стали марки 08кп толщиной 0,5 мм с подготовленной для эмалирования поверхностью формой и размерами в соответствии с рисунком И.2.

Рисунок И.2 - Форма и размеры образца для определения плотности покрытия

И.4. Проведение измерений

Образец взвешивают, промывают дистиллированной водой, высушивают фильтровальной бумагой. Затем, удерживая за «усик», образец полностью погружают в стакан с носиком, до краев наполненный дистиллированной водой, и определяют объем воды, перелившейся через носик в пробирку. Образец просушивают фильтровальной бумагой, эмалируют и взвешивают, после чего снова погружают в стакан с дистиллированной водой и определяют объем перелившейся воды.

И.5. Обработка результатов

И.5.1. Плотность эмалевого покрытия ρ, г/см3, вычисляют по формуле

![]() (И.1)

(И.1)

где m2 - масса образца после эмалирования, г;

m1 - масса образца до эмалирования, г;

V1 - объем образца до эмалирования, см3;

V2 - объем образца после эмалирования, см3.

И.5.2. За окончательный результат принимают среднеарифметическое значение двух параллельных определений плотности покрытия.

И.5.3. Допускаемое расхождение (размах) между результатами двух параллельных определений плотности не должно превышать 10 %.

Приложение К

(обязательное)

Метод испытания эмалевого покрытия на растяжение

К.1. Сущность метода

Сущность метода заключается в определении напряжения в стальном образце с эмалевым покрытием при его растяжении в момент разрушения эмалевого покрытия.

Испытания проводят на пяти образцах.

К.2. Испытательное оборудование, образцы

Испытательная машина с погрешностью ± 1 %.

Защитный кожух для защиты испытуемого образца.

Форма и размеры образца - в соответствии с рисунком К.1. Толщина стального образца - от 0,5 до 1,5 мм, толщина эмалевого покрытия - не менее 0,5 мм.

К.3. Подготовка к проведению испытаний

Перед проведением испытаний измеряют:

- толщину и ширину образца до эмалирования не менее чем в трех местах его рабочей длины с точностью до 0,1 мм и вычисляют значения площадей поперечного сечения образца. Для расчета используют наименьшее из полученных значений площади;

- толщину образца после эмалирования не менее чем в трех местах его рабочей длины с точностью до 0,1 мм.

К.4. Проведение испытаний

Образец устанавливают в захваты испытательной машины и при непрерывном автоматическом нагружении отмечают нагрузку, соответствующую моменту разрушения эмалевого покрытия. Скорость перемещения захвата при испытании - не более 10 мм/мин.

К.5. Обработка результатов

К.5.1. Напряжение в образце в момент разрушения эмалевого покрытия σр , кгс/мм2 (МПа), вычисляют по формуле

![]()

где Рм - нагрузка, соответствующая моменту разрушения эмалевого покрытия, кгс;

FM - площадь поперечного сечения образца, мм2.

К.5.2. Результаты испытаний не учитывают при разрушении эмалевого покрытия по дефектам или разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов. За окончательный результат измерений принимают среднеарифметическое значение оставшихся значений напряжений.

К.5.3. Допускаемое расхождение (размах) между результатами оставшихся параллельных определений напряжения не должно превышать 20 %.

Приложение Л

(обязательное)

Метод испытания эмалевого покрытия внутренней поверхности труб и фасонных деталей трубопроводов на сплошность

Метод предназначен для испытания сплошности эмалевого покрытия труб и фасонных деталей трубопроводов на предприятии-изготовителе эмалированных труб.

Л.1. Аппаратура для испытаний

Схема устройства для определения сплошности покрытия - на рисунке Л.1

1 - рукоятка из диэлектрика; 2 - штанга; 3 - электрод-искатель; 4 - испытуемая труба; 5 - миллиамперметр; 6 - источник постоянного тока 12 В

Рисунок Л.1 - Схема устройства для испытания сплошности эмалевого покрытия

Основной частью устройства является штанга длиной не менее длины трубы или детали, на один конец которой закреплен электрод-искатель, выполненный в виде «ерша» из стальной проволоки диаметром 0,1 - 0,3 мм, а на другой - рукоятка из диэлектрического материала.

С целью плотного прилегания к покрытию диаметр электрода-искателя изготовляют на 2 - 20 мм больше внутреннего диаметра испытуемой трубы или детали. Длина электрода искателя 5 - 100 мм.

Л.2. Проведение испытаний

Л.2.1. Электрод-искатель замыкают на торец трубы или детали без покрытия и измеряют ток короткого замыкания по показаниям миллиамперметра.

Л.2.2. Вводят электрод-искатель внутрь трубы и, перемещая его вдоль всей длины трубы, постоянно измеряют ток.

Л.3. Обработка результатов измерений

Л.3.1. Покрытие считают сплошным, если величина тока по всей длине трубы или детали не превышает 50 % тока короткого замыкания.

Библиография

|

[1] |

Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

|

Ключевые слова: фритты, эмалевое покрытие, технические требования, маркировка, правила приемки, методы испытаний, транспортирование и хранение |

(

(