ОТРАСЛЕВОЙ СТАНДАРТ

|

Технические требования |

ОСТ 26-01-1434-87 |

Срок действия с 01.07.88

(Измененная редакция, Изм. № 1).

Настоящий стандарт распространяется на сборочные единицы стальных трубопроводов с условным проходом Ду до 500 мм включительно, работающих под внутренним давлением свыше 10 до 100 МПа при температуре от минус 50 до плюс 540 °С и предназначенных для транспортирования жидких, газообразных, агрессивных, пожаро- и взрывоопасных сред на предприятиях Министерства по производству минеральных удобрений и других смежных отраслей промышленности и устанавливает технические требования на сварку.

Стандарт не распространяется на сборочные единицы трубопроводов пара и горячей воды энергетических установок, а также трубопроводы, транспортирующие кислород и сжиженные инертные газы.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Изготовление сборочных единиц и комплектная поставка трубопроводных линий производится по ОСТ 26-01-136-81.

1.2. Сборочные единицы трубопроводов высокого давления должны изготовляться на предприятиях, которые располагают техническими средствами, обеспечивающими качественное их изготовление, в полном соответствии с требованиями настоящего стандарта.

1.3. Сварка сборочных единиц трубопроводов высокого давления должна производиться по технологическим процессам или инструкциям, разработанным в соответствии с требованиями настоящего стандарта.

1.4. Стандарт разработан с учетом требований ПУГ-69.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ТРУБ И ДЕТАЛЕЙ ТРУБОПРОВОДОВ

2.1. Трубы и детали трубопроводов, применяемые для изготовления сборочных единиц должны удовлетворять требованиям стандартов и технических условий, приведенных в обязательном приложении 1.

Область применения материалов труб и деталей трубопроводов определяется ОСТ 26-01-135-81, РД 26-01-28-86, РТМ 26-02-63-83.

(Новая редакция, Изм. № 1).

2.2. Входной контроль труб и деталей трубопроводов производится в соответствии с требованиями ОСТ 26-01-136-81. Трубы и поковки из стали марки 20ЮЧ, предназначенные для эксплуатации в средах, содержащих сероводород, должны пройти дополнительный контроль в соответствии с требованиями РТМ 26-02-63-83.

Качество и свойства материалов труб и деталей трубопроводов должны быть подтверждены сертификатами. При отсутствии сертификатов или некоторых данных в них испытания материалов должны быть выполнены на заводе-изготовителе сборочных единиц в соответствии с требованиями стандартов или технических условий, приведенных в обязательном приложении 1.

(Измененная редакция, Изм. № 1).

2.3. Материалы труб и деталей трубопроводов из коррозионно-стойких сталей, предназначенных для изготовления трубопроводов, к которым предъявляются требования стойкости против межкристаллитной коррозии, перед запуском в производство должны быть испытаны на стойкость против межкристаллитной коррозии по ГОСТ 6032-89.

(Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ

3.1. Сварочные материалы для прихватки, наплавки, сварки сборочных единиц должны назначаться в соответствии с требованиями обязательных приложений 2 и 3. При назначении сварочных материалов необходимо учитывать допустимую температуру эксплуатации сварных соединений, указанную в этих приложениях. Применение сварочных материалов, не указанных в приложениях, допускается по согласованию с ИркутскНИИхиммашем.

Для аргонодуговой сварки неплавящимся электродом должны применяться вольфрамовые электроды по ГОСТ 23949-80 или прутки вольфрамовые лантанированные по ТУ 48-19-27-87.

(Измененная редакция, Изм. № 1).

3.2. Сварочные материалы должны соответствовать требованиям стандартов и технических условий на их поставку и иметь сертификаты.

При отсутствии сертификатов потребитель должен провести контрольные испытания согласно требованиям стандартов или технических условий.

3.3. Приемку, хранение, подготовку сварочных материалов перед выдачей в производство выполнять в соответствии с требованиями ОСТ 26-3-87.

(Измененная редакция, Изм. № 1).

3.4. Сварочные материалы для сборочных единиц, к сварным соединениям которых предъявляются требования стойкости против межкристаллитной коррозии, независимо от наличия сертификатов, перед запуском в производство должны подвергаться испытаниям на стойкость против межкристаллитной коррозии по ГОСТ 6032-89.

(Измененная редакция, Изм. № 1).

3.5. Сварочные материалы, предназначенные для сварных соединений из аустенитных сталей, работающих при температуре свыше 350 до 450 °С должны обеспечивать в наплавленном металле содержание ферритной фазы не более 8 %, работающих при температуре свыше 450 до 510 °С - не более 6 %.

3.6. Сварочные материалы, предназначенные для сварных соединений перлитных сталей, работающих в водородосодержащих средах при температуре свыше 200 °С, должны обеспечивать в наплавленном металле содержание хрома не менее минимального содержания хрома в свариваемой стали, установленного требованиями стандартов или технических условий, или установленного техническим проектом.

4. ТРЕБОВАНИЯ К СВАРОЧНОМУ ОБОРУДОВАНИЮ КВАЛИФИКАЦИИ СВАРЩИКОВ И ИТР

4.1. Сварочное оборудование, используемое для сварки труб и деталей трубопроводов высокого давления, должно удовлетворять требованиям ОСТ 26-3-87.

(Измененная редакция, Изм. № 1).

4.2. К сварочным работам при изготовлении сборочных единиц могут быть допущены сварщики, выдержавшие теоретические и практические испытания в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР и имеющие удостоверение на право производства соответствующих сварочных работ.

4.3. Квалификационные разряды сварщиков, выполняющих сварку сборочных единиц, должны соответствовать требованиям «Единого тарифно-квалификационного справочника работ и профессий рабочих».

4.4. Контрольные образцы, сваренные сварщиком в процессе аттестации и проверок, должны подвергаться испытаниям в соответствии с разд. 11 настоящего стандарта.

4.5. Для получения права выполнения сварки во всех пространственных положениях ручными и механизированными способами при аттестации, повторных и дополнительных испытаниях свариваются два неповоротных стыка - вертикальный и горизонтальный.

4.6. Результаты испытаний контрольных сдаточных сварных соединений, выполненных в соответствии с подразделами 11.7, 11.8 и 11.9, могут быть засчитаны как результаты испытаний контрольных образцов для проверки квалификации сварщиков.

4.7. К проведению особо ответственных работ: ручной электро- и аргонодуговой сварке корня шва, сварке трубопроводов с толщиной стенки более 30 мм, допускаются сварщики, постоянно обеспечивающие высокое качество сварных соединений сборочных единиц трубопроводов высокого давления.

4.8. Каждому сварщику присваивается номер личного клейма. Присвоение одного и того же номера клейма нескольким сварщикам не допускается.

4.9. На каждого сварщика, выполняющего сварку сборочных единиц, должен быть заведен формуляр, в который заносятся результаты испытаний контрольных и производственных сварных соединений.

4.10. К руководству работами по сварке, термообработке и контролю качества сварных соединений допускаются ИТР, изучившие положения настоящего стандарта, рабочие чертежи, технологические процессы и другую необходимую при изготовлении сборочных единиц нормативно-техническую документацию, действующую на заводе-изготовителе. Проверка знаний ИТР должна проводиться не реже одного раза в три года.

5. ТРЕБОВАНИЯ К ПОДГОТОВКЕ КРОМОК ПОД СВАРКУ

5.1. Форма и размеры разделки кромок под сварку должны соответствовать:

1) для труб и деталей трубопроводов с условным проходом до Ду 200 мм включительно - ГОСТ 22790-89;

2) для труб и деталей трубопроводов с условным проходом от Ду 250 мм до Ду 500 мм включительно - ОСТ 26-01-21-82;

3) для сварных соединений приварки штуцеров - ГОСТ 22811-83, ОСТ 26-01-35-82.

Допускается для стыковых швов, выполняемых на заводе-изготовителе сборочных единиц, применять формы разделок кромок под сварку в соответствии с ГОСТ 16037-80 и рекомендуемым приложением 6 настоящего стандарта.

Применение остающихся подкладных колец для сварных соединений трубопроводов (стыковых, приварки штуцеров) не допускается.

(Измененная редакция, Изм. № 1).

5.2. Обработка кромок труб и деталей трубопроводов под сварку должна производиться механическим способом. Шероховатость обработанных кромок должна быть не более Rz 80 по ГОСТ 2789-73.

5.3. Разделительную резку труб допускается производить любым промышленным способом. Огневая резка труб из стали 14ХГС при температуре окружающего воздуха ниже 0 °С должна производиться с предварительным подогревом места реза до температуры 100 - 150 °С, хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей - до температуры 200 - 250 °С. При огневой резке труб должен быть предусмотрен припуск на механическую обработку.

5.4. Величина припуска на механическую обработку после огневой резки должна быть не менее (считая от максимальной впадины реза):

1) 3 мм - для труб из углеродистых, марганцевокремнистых, хромокремнемарганцовистых сталей;

2) 10 мм - для труб из хромомолибденовых, хромомолибденованадиевых, хромомолибденованадиевовольфрамовых сталей;

3) 2 мм - для труб из аустенитных сталей.

5.5. Отклонение от перпендикулярности обработанного под сварку торца трубы или детали относительно продольной оси не должно быть более:

1) 0,5 мм - для Ду 6 - Ду 65 мм;

2) 1,0 мм - для Ду 80 - Ду 150 мм;

3) 1,5 мм - для Ду 200 - Ду 500 мм.

5.6. При подгонке криволинейных поверхностей и устранении дефектов в сварных соединениях трубопроводов допускается обработку кромок труб и деталей производить абразивным инструментом.

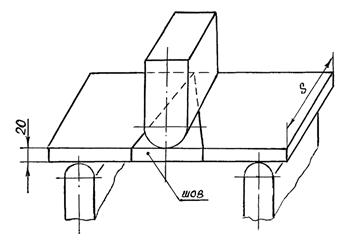

5.7. Внутренняя и наружная поверхности свариваемых элементов должны быть зачищены до металлического блеска механическим способом на ширину не менее 20 мм от границы разделки кромок.

5.8. Свариваемые кромки, неподвергаемые предварительному подогреву, непосредственно перед сваркой должны быть обезжирены уайт-спиритом, ацетоном или другими растворителями.

6. ТРЕБОВАНИЯ К СБОРКЕ

6.1. Сборка элементов трубопроводов под сварку должна производиться по рабочей документации в соответствии с требованиями настоящего стандарта.

6.2. Стыкуемые между собой трубы и детали трубопроводов, обработка кромок которых под сварку производится в соответствии с ГОСТ 16037-80 или рекомендуемым приложением 6, должны подбираться по размерам внутренних диаметров, разность которых допускается до 4 %, но не более 1,0 мм.

При разности внутренних диаметров более 1 мм должна производиться расточка трубы с меньшим диаметром под углом 12 - 15 ° при условии сохранения расчетной толщины стенки.

6.3. Смещение внутренних поверхностей свариваемых труб и деталей трубопроводов после сборки допускается в пределах 10 % от толщины стенки, но не более 0,5 мм.

6.4. Смещение стыкуемых труб и деталей трубопроводов по наружной поверхности из-за разности наружных диаметров не должно превышать 30 % толщины стенки более тонкостенной трубы, но не более 5 мм.

При смещении, превышающем допускаемое значение, на трубе или детали трубопровода большего диаметра делается скос под углом 12 - 15 °.

6.5. При сборке труб с деталями трубопроводов, на которых не разрешается производить скос, должны применяться переходники, обеспечивающие смещение кромок, согласно п.п. 6.3 , 6.4.

6.6. Отклонение от прямолинейности на расстоянии 200 мм в обе стороны от оси шва не должно превышать 1,5 мм. Измерение производится в трех местах, равнорасположенных по окружности.

Допуск на кривизну, предусмотренный техническими условиями на изготовление труб, при этом не учитывается.

6.7. Закрепление труб и деталей трубопроводов при сборке должно осуществляться прихватками. Допускается сборку стыковых соединений производить с помощью временных технологических креплений.

Прихватки должны выполняться по принятой для сварки корня шва технологии. Для стыковых соединений, свариваемых механизированной и автоматической сваркой в среде защитных газов, прихватку допускается производить ручной аргонодуговой сваркой неплавящимся электродом.

6.8. Размеры, количество и расположение прихваток определяются технологическим процессом. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, должны быть удалены механическим способом.

6.9. При сборке стыковых соединений с помощью временных технологических креплений, сварные швы приварки креплений должны располагаться не ближе 30 мм от кромок разделки.

Крепления, привариваемые к деталям из аустенитных сталей, должны быть изготовлены из хромоникелевой стали типа 12Х18Н10Т, а привариваемые к деталям из перлитной стали - из стали 20 или ст. 3, 09Г2С, 10Г2С1, 16ГС.

6.10. Приварку технологических креплений на трубах и деталях трубопроводов производить ручной электродуговой или аргонодуговой сваркой в соответствии с принятой для данной марки стали технологией в части сварочных материалов, предварительного подогрева и последующей термообработки.

Допускается для приварки креплений к деталям из перлитных сталей применять электроды типа Э42А или Э50А по ГОСТ 9467-75, сварочную проволоку СВ-08Г2С по ГОСТ 2246-70 (для аргонодуговой сварки), из аустенитных сталей - электроды типа Э-04Х20Н9 или Э-07Х20Н9 по ГОСТ 10052-75, сварочную проволоку СВ-01Х19Н9 или СВ-04Х19Н9 по ГОСТ 2246-70.

При приварке технологических креплений ручной электродуговой сваркой к трубам и деталям из аустенитных сталей должны быть приняты меры, предупреждающие попадание брызг наплавленного металла на поверхность труб и деталей.

6.11. Удаление временных креплений должно производится механическим способом. Допускается временные крепления удалять огневым способом, при этом должна быть оставлена часть крепления высотой не менее 5 мм от поверхности детали. Места приварки креплений должны быть зачищены механическим способом заподлицо с поверхностью детали и проконтролированы цветной или магнитопорошковой дефектоскопией.

6.12. При сборке стыковых соединений трубопроводов из аустенитных сталей с толщиной стенки менее 8 мм, к которым предъявляются требования стойкости против межкристаллитной коррозии приварку временных технологических креплений производить аргонодуговой сваркой.

6.13. Угол между образующими штуцера и трубы должен быть выдержан в пределах 90° ± 50¢.

7. ТРЕБОВАНИЯ К СВАРКЕ

7.1. При изготовлении сборочных единиц допускаются следующие виды сварки:

1) ручная электродуговая покрытыми металлическими электродами;

2) ручная, механизированная и автоматическая в среде защитных газов;

3) комбинированная, с проваром корня шва ручной аргонодуговой сваркой неплавящимся электродом и последующим заполнением разделки ручной электродуговой, механизированной или автоматической сваркой в среде защитных газов или под флюсом.

7.2. Сварка сборочных единиц, предназначенных для трубопроводов, транспортирующих агрессивные среды, должна выполняться аргонодуговой сваркой или комбинированным способом со сваркой корня шва аргонодуговой сваркой на высоту не менее 5 мм.

7.3. Сварка должна производиться в помещении при температуре окружающего воздуха не ниже 0 °С.

7.4. Требования предварительного и сопутствующего подогрева свариваемых элементов определяются в соответствии с табл. 1.

7.5. Способы предварительного и сопутствующего подогрева должны обеспечить заданные режимы и равномерность нагрева по всему периметру сварного соединения.

Требования к температуре подогрева при сварке

|

Толщина стенки свариваемых элементов, мм |

Температура подогрева, °С |

|

|

20, 20ЮЧ |

от 4,5 до 30 вкл. |

без подогрева |

|

свыше 30 |

100 - 150 |

|

|

15ГС (16ГС) |

от 4,5 до 30 вкл. |

без подогрева |

|

свыше 30 |

150 - 200 |

|

|

14ХГС |

от 4,5 до 16 вкл. |

без подогрева |

|

свыше 16 |

150 - 200 |

|

|

15ХМ, 12Х1МФ |

от 4,5 до 7 вкл. |

без подогрева |

|

свыше 7 |

200 - 250 |

|

|

30ХМА, 22Х3М, 20Х2М, 15Х5М, 15Х1М1Ф |

от 4,5 до 60 вкл. |

250 - 300 |

|

18Х3МВ, 20Х3МВФ |

350 - 400 |

7.6. Ширина зоны нагрева, до температуры указанной в табл. 1, должна быть равной двум толщинам стенки, но не менее 100 мм. Зона нагрева должна располагаться симметрично относительно разделки шва.

7.7. Сварку стыковых соединений из сталей 15ХМ, 12Х1МФ при толщине деталей свыше 30 мм и независимо от толщины из сталей 30ХМА, 22Х3М, 20Х2М, 15Х5М, 15Х1М1Ф, 18Х3МВ, 20Х3МВФ следует вести непрерывно до окончательного заполнения разделки.

При вынужденных перерывах сварки должна поддерживаться температура сварного соединения в соответствии с требованиями подогрева, приведенными в табл. 1 или должна быть проведена термообработка, в соответствии с табл. 1, 2 обязательного приложения 4. Перед возобновлением сварки сварные соединения, прошедшие термообработку, должны быть зачищены и проконтролированы внешним осмотром.

7.8. На детали из аустенитной стали при ручной дуговой сварке должно быть нанесено защитное покрытие с наружной поверхности на ширине не менее 100 мм в обе стороны от оси шва с целью предупреждения образовании надрывов и трещин в основном металле в местах попадания брызг расплавленного металла. Попадание покрытия в разделку шва не допускается. В качестве защитного покрытия можно использовать молотый каолин, разведенный на воде, асбестовую ткань, листовой асбест или другие средства.

7.9. Сварка стыковых соединений сборочных единиц при толщине деталей свыше 5 мм должна производиться не менее, чем за два прохода.

7.10. При сварке деталей с разными наружными диаметрами форма шва должна обеспечивать плавный переход от детали с меньшим диаметром к детали с большим диаметром.

7.11. При многопроходной сварке соединений из аустенитных сталей температура металла шва и околошовной зоны перед наложением последующего валика не должна превышать 100 °С.

7.12. По окончании сварки сварные соединения должны быть зачищены от шлака, брызг, защитного покрытия и замаркированы с наружной стороны клеймом сварщика. При сварке соединения несколькими сварщиками каждый из них ставит свое клеймо. Все клейма ставятся в одном месте, если сварщики выполняли отдельные слои по всему периметру сварного шва. Если же сварка шва производилась участками, то каждый сварщик ставит клеймо по центру того участка, который он выполнял.

7.13. Клейма ставятся ударным способом на расстоянии 20 - 50 мм от кромки сварного шва. Глубина клеймения не должна превышать 0,5 мм.

7.14. Форма и размеры поперечного сечения стыковых сварных швов должны соответствовать обязательному приложению 5, ГОСТ 16037-80 и рекомендуемому приложению 6.

8. ТРЕБОВАНИЯ К СВАРКЕ РАЗНОРОДНЫХ СТАЛЕЙ

8.1. При сварке соединений из разнородных сталей перлитного класса температура подогрева должна назначаться по той стали, для которой температура подогрева в соответствии с табл. 1 выше, сварочные материалы должны быть приняты в соответствии с обязательным приложением 3, режимы термической обработки - в соответствии с обязательным приложением 4.

8.2. Сварка стыковых соединений из стали аустенитного класса с перлитными, в зависимости от толщины стенки и марки свариваемых сталей, должна производиться с предварительной наплавкой торцев труб и деталей трубопроводов из перлитной стали или без наплавки в соответствии с требованиями обязательного приложения 3.

8.3. Форма наплавки должна соответствовать форме разделки торцев под сварку.

Толщина аустенитной наплавки после механической обработки должна составлять 4 - 6 мм на деталях из неподкаливающихся сталей и 8 - 9 мм на деталях из подкаливающихся сталей (хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых).

При двухслойной наплавке толщина первого слоя должна составлять 3 - 4 мм.

8.4. При сварке стыковых соединений трубопроводов, в которые входят детали перлитных сталей с кромками, наплавленными аустенитными материалами, подогрев и термическая обработка не производятся.

8.5. Приварка к коленам и трубопроводам из перлитных сталей элементов опор (стоек, косынок, накладок) из сталей 10 и 20 выполняется электродами типа Э42А, элементов опор из сталей 09Г2С и 10Г2С1 - электродами типа Э50А по ГОСТ 9467-75.

Допускается приварку элементов опор к коленам и трубопроводам из перлитных сталей производить механизированной сваркой в среде СО2 проволокой СВ-08Г2С по ГОСТ 2246-70.

Приварка должна выполняться с соблюдением требований по подогреву и общей термической обработке по режимам, установленным для сталей, из которых изготовлены колена и трубопроводы.

8.6. Приварка к коленам и трубопроводам из аустенитных сталей, эксплуатирующимся при температуре до 510 °С, опор из сталей 10, 20, 09Г2С и 10Г2С1 выполняется без термической обработки электродами типа Э-11Х15Н25М6АГ2 по ГОСТ 10052-75 или типа 10Х25Н25М3Г2 (марка АНЖР-ЗУ) по ТУ 14-168-23-78.

Для трубопроводов, эксплуатирующихся при температуре до 350 °С, приварку опор допускается производить электродами типа Э-10Х25Н13Г2 по ГОСТ 10052-75.

8.7. Разделка под сварку кромок труб и деталей трубопроводов, поступающих по импорту, должна быть выполнена в соответствии с п. 5.1.

8.8. Сварка труб и деталей трубопроводов из отечественных сталей с импортными должна производиться импортными или отечественными сварочными материалами, обеспечивающими механические свойства и качество сварных соединений, удовлетворяющие требованиям настоящего стандарта.

9. ТРЕБОВАНИЯ К ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СВАРНЫХ СОЕДИНЕНИЙ

9.1. Обязательной термической обработке подлежат:

1) стыковые соединения сборочных единиц, из углеродистой стали с толщиной стенки свариваемых деталей 36 мм и более;

2) стыковые соединения сборочных единиц из марганцевокремнистой стали с толщиной стенки свариваемых деталей 30 мм и более;

3) сварные соединения штуцеров с трубами из углеродистых и марганцевокремнистых сталей при толщине стенки штуцера 25 мм и более;

4) стыковые соединения сборочных единиц и сварные соединения штуцеров с трубами из стали 20ЮЧ, предназначенные для эксплуатации в средах, содержащих сероводород, независимо от толщины стенки;

5) стыковые соединения сборочных единиц и сварные соединения штуцеров с трубами из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей независимо от толщины стенки свариваемых деталей;

6) трубы и детали трубопроводов из хромомолибденовых и хромомолибденованадиевых сталей после наплавки свариваемых кромок аустенитными сварочными материалами;

7) колена из перлитных сталей с приварными опорами независимо от толщины стенки колен;

8) стыковые соединения трубопроводов из перлитных и аустенитных сталей, предназначенных для работы в средах вызывающих коррозионное растрескивание, а также трубопроводов из аустенитных сталей, предназначенных для работы при температурах выше 350 °С в случае наличия требования стойкости против межкристаллитной коррозии (по требованию технического проекта).

9.2. Вид и режимы термической обработки сварных соединений назначаются в соответствии с обязательным приложением 4. Термообработка деталей после аустенитной наплавки свариваемых кромок должна производиться по режимам, применяемым для стали наплавляемой детали.

Вид термообработки сварных соединений сборочных единиц из аустенитных сталей (стабилизирующий отжиг или аустенизация) назначается техническим проектом.

9.3. К термической обработке допускаются сварные соединения, признанные годными по результатам контроля внешним осмотром.

9.4. При термической обработке должен быть обеспечен равномерный нагрев по всему периметру сварного соединения.

Для соединений из аустенитных сталей не допускается нагрев газовыми горелками, а при нагреве в газовых печах не допускается прямое воздействие пламени на термообрабатываемые узлы.

9.5. Допускается местная термическая обработка (отпуск) сварных стыковых соединений, сварных соединений приварки штуцеров (по кольцу трубы) и наплавленных торцев труб и деталей трубопроводов. При этом ширина участка, нагреваемого до требуемой температуры, не должна быть менее 50 мм в каждую сторону от края шва, но не менее двойной толщины стенки.

Для сварных соединений из подкаливающихся сталей, сборка которых проводилась с помощью технологических временных креплений, участки, нагреваемые до температуры отпуска, должны включать и места приварки креплений.

9.6. Температура сварных соединений из сталей марок 20Х2М, 22Х3М, 30ХМА, 15Х5М, 18Х3МВ и 20Х3МВФ после окончания сварки и до начала термической обработки должна быть не ниже температуры подогрева при сварке, в соответствии с табл. 1.

Для сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф указанные требования распространяются при толщине свариваемых деталей 30 мм и более. При меньших толщинах разрыв между окончанием сварки и началом термообработки может быть не более 72 часов.

(Измененная редакция, Изм. № 1).

9.7. При проведении термической обработки сварных соединений должны соблюдаться условия, предохраняющие узлы и сборочные единицы от деформаций под действием собственной массы.

10. ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ

10.1. По результатам измерений в сварных соединениях не допускаются отклонения от прямолинейности сваренных элементов, превышающие требования п. 6.6; отступления от геометрических размеров и форм швов, превышающие допуски, предусмотренные нормативной документацией п. 7.14 для соответствующего типа соединения.

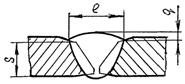

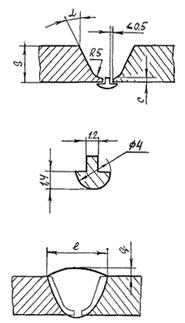

При этом величина выпуклости и вогнутости корня шва, черт. 1, для односторонних стыковых сварных швов, определяемая на макрошлифах из контрольной пробы, должна быть:

1) Выпуклость шва - не более:

1,0 мм - для трубопроводов Ду до 15 мм;

1,5 мм - для трубопроводов Ду от 25 до 40 мм;

2,0 мм - для трубопроводов Ду от 50 до 150 мм;

2,5 мм - для трубопроводов Ду свыше 150 мм.

2) Вогнутость корня шва - не более:

0,5 мм - при толщине стенки трубы от 4,5 до 8 мм;

0,1 толщины стенки трубы, но не более 1,5 мм - при толщине стенки трубы более 8 мм.

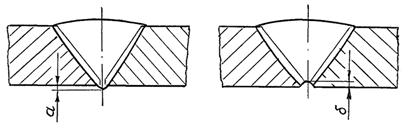

а - величина выпуклости шва; б - величина вогнутости корня шва.

10.2. По результатам внешнего осмотра на кромках деталей и труб, подготовленных к сварке, не допускаются расслоения и трещины всех видов и направлений.

10.3. По результатам внешнего осмотра магнитопорошковой и цветной дефектоскопии в сварных соединениях не допускаются следующие наружные дефекты:

1) трещины всех видов и направлений;

2) непровары, несплавления;

3) наплывы, подрезы, прожоги, свищи и незаплавленные кратеры;

4) поры, шлаковые и вольфрамовые включения.

Чувствительность магнитопорошковой дефектоскопии должна соответствовать условному уровню чувствительности Б по ГОСТ 21105-87, чувствительность цветной дефектоскопии - II классу чувствительности по ГОСТ 18442-80.

10.4. В сварных соединениях по результатам радиационных методов контроля не допускаются следующие внутренние дефекты:

1) трещины всех видов и направлений;

2) непровары несплавления;

3) скопление пор и шлаковых включений;

4) отдельные поры, шлаковые и вольфрамовые включения свыше норм, установленных третьим классом дефектности по ГОСТ 23055-78.

Примечания:

1. Отдельными считаются дефекты, если расстояние между ними не менее трехкратного максимального размера большего из двух рассматриваемых близлежащих дефектов.

2. При оценке суммарного количества дефектов учитываются все дефекты в пределах требуемой чувствительности контроля по ГОСТ 7512-82

10.5. По результатам ультразвуковой дефектоскопии в сварных соединениях не допускаются следующие внутренние дефекты:

1) отдельные непротяженные, эквивалентной площадью свыше 2 мм2 при толщине стенки до 20 мм включительно и свыше 3 мм2 при толщине стенки свыше 20 мм при суммарном количестве дефектов более трех на стандартном участке шва длиной 100 мм;

2) протяженные, условная протяженность которых превышает протяженность соответствующего данной толщине стенки предельно допустимого искусственного отражателя.

Примечания:

1. Расстояние между дефектами по поверхности сканирования должно быть не менее условной протяженности большего из соседних дефектов на соответствующей глубине.

2. Оценка протяженных дефектов должна производиться при максимальных амплитудах отраженных сигналов, составляющих 0,5 и более величины амплитуды сигнала от искусственного отражателя.

10.6. Среднее значение твердости металла в любой зоне сварного соединения не должно превышать следующих значений:

1) 14ХГС - 230 НВ

2) 12Х1МФ, 15Х1М1Ф, 15ХМ - 240 НВ;

3) 15Х5М - 250 НВ;

4) 20Х2М, 22Х3М, 30ХМА, 18Х3МВ - 270 НВ;

5) 20Х3МВФ - 300 НВ.

Примечание. Среднее значение твердости металла определяется как среднее арифметическое результатов отдельных измерений в каждой зоне сварного соединения. Значения твердости отдельного измерения не должны выходить из установленных норм более, чем на 5 % величины соответствующего предела.

10.7 По результатам стилоскопирования качество сварных соединений считается неудовлетворительным, если выявлено несоответствие используемых основных и присадочных материалов, заложенным в проекте.

10.8. Результаты механических испытаний сварных соединений должны удовлетворять требованиям, в соответствии с табл. 2.

Механические свойства сварных соединений

|

Предел прочности при температуре 20 °С |

Угол загиба, не менее, при толщине стенки |

Ударная вязкость, ан Дж/см2 (кгс · м/см2), не менее, при температуре испытаний, оС |

|||

|

до 20 мм вкл. |

более 20 мм |

плюс 20 |

минус 20 и ниже |

||

|

Углеродистая |

Не ниже нижнего предела прочности основного металла по стандартам или техническим условиям для данной марки стали |

100° |

100° |

50 (5) |

30 (3) |

|

Марганцевокремнистая |

80° |

60° |

|||

|

Хромокремнемарганцовистая |

70° |

50° |

|||

|

Хромомолибденовая, хромомолибденованадиевая, Хромомолибденованадиевовольфрамовая |

50° |

40° |

|||

|

Хромоникелевая, Хромоникельмолибденотитановая |

100° |

100° |

70 (7) |

||

10.9. Показатели механических свойств сварных соединений должны определяться как среднее арифметическое из результатов, полученных при испытании отдельных образцов, при этом показатели механических свойств считаются неудовлетворительными, если хотя бы на одном из образцов по любому виду испытаний был получен результат, отличающийся от установленных норм более, чем на 10 % в сторону снижения.

10.10. Результаты испытания на сплющивание считаются неудовлетворительными, если в сварном соединении образуется трещина до получения просвета между стенками равного 0,4 наружного диаметра трубы.

10.11. В разнородных соединениях прочность сварных соединений оценивается по стали с более низкими механическими свойствами, а ударная вязкость и угол изгиба - по менее пластичной стали.

10.12. В разнородных соединениях сталей разных структурных классов величина ударной вязкости по центру шва должна удовлетворять требованиям, предъявляемым к сварным соединениям из сталей аустенитного класса, а по зоне термического влияния - сварным соединениям из сталей перлитного класса.

10.13. По результатам макроисследований сварных соединений не допустимы следующие дефекты:

1) трещины любых размеров и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

2) непровары (несплавления), расположенные по сечению сварного соединения (между основным металлом и металлом шва или металлом наплавки, а также между отдельными валиками или слоями);

3) скопление пор, шлаковых включений, прожоги, свищи, смещение внутренних поверхностей состыкованных труб (деталей), выпуклость и вогнутость корня шва, превышающие нормы в соответствии с п.п. 6.3, 6.4, 7.14, 10.1;

4) отдельные поры, шлаковые и вольфрамовые включения максимальной суммарной длиной более 10 % от толщины стенки в одном поперечном сечении сварного соединения. При этом расстояние между дефектами должно быть не менее трех линейных размеров максимального дефекта.

10.14. Качество сварных соединений по результатам микроисследований считается неудовлетворительным, если в наплавленном металле и зоне термического влияния будут выявлены микротрещины и структуры с величиной зерна крупнее балла три по ГОСТ 5639-65.

10.15. Результаты измерений на содержание ферритной фазы считаются неудовлетворительными, если количество её не удовлетворяет требованиям п. 3.5.

10.16. Результаты испытаний на стойкость против межкристаллитной коррозии считаются неудовлетворительными, если они не соответствуют требованиям ГОСТ 6032-89 или технического проекта.

(Измененная редакция, Изм. № 1).

11. МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

11.1. Общие требования

11.1.1. Виды испытаний и методы контроля должны назначаться в соответствии с табл. 3.

11.1.2. Выбор неразрушающих методов контроля для сварных соединений конкретных типоразмеров труб должен производиться в соответствии с табл. 4.

Виды испытаний и методы контроля сварных соединений

|

Виды испытаний |

Методы контроля |

||||||||||

|

механические испытания |

металлографические исследования |

контроль твердости |

стилоскопирование |

содержание a-фазы |

стойкость против МКК |

ВОиИ |

ЦДиМПД |

УЗД |

РГ |

||

|

Кромки труб и деталей, подготовленные к сварке. |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

|

|

Сборочные прихватки. |

|

|

|

|

|

|

|

|

|

|

|

|

Стыковые швы после сварки корня шва. |

|

|

|

|

|

|

|

|

|

|

|

|

Стыковые швы сборочных единиц трубопроводов |

+ |

+ |

+ с учетом п. 11.5.1 |

+ с учетом п. 11.6.1 |

+ с учетом п. 11.9.1 |

+ с учетом п. 11.10.1 |

+ |

+ |

+ или + |

||

|

Швы, соединяющие колена и трубопроводы с элементами опор |

- |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

|

|

Швы приварки штуцеров |

- |

+ |

+ с учетом п. 11.5.1 |

+ с учетом п. 11.6.1 |

+ с учетом п. 11.9.Т |

- |

+ |

+ |

+ или + |

||

|

Примечания: 1. ВОиИ - внешний осмотр и измерение, ЦД - цветная дефектоскопия, МПД - магнитопорошковая дефектоскопия, УЗД - ультразвуковая дефектоскопия, РГ - радиографический контроль. 2. + - контроль производится, - - контроль не производится. |

|||||||||||

11.2. Внешний осмотр и измерения

11.2.1. Внешним осмотром и измерениями контролируются 100 % длины всех швов.

11.2.2. Контроль внешним осмотром производится в соответствии с ГОСТ 3242-79. Контролю подлежат кромки труб и деталей трубопроводов, подготовленные к сварке, сборочные прихватки, сварные соединения после заварки корня шва, окончания сварки и после термообработки.

11.3. Цветная и магнитопорошковая дефектоскопия

Цветной или магнитопорошковой дефектоскопией должны контролироваться 100 % сварных соединений сборочных единиц.

Контроль выполняется в соответствии с ГОСТ 21105-87, ГОСТ 18442-80, ОСТ 26-01-84-78 или другой отраслевой нормативно-технической документацией, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 1).

11.4. Радиография и ультразвуковая дефектоскопия

11.4.1. Контроль сварных соединений должен производиться в объеме 100 % одним из указанных методов в соответствии с требованиями ГОСТ 7512-82 или ГОСТ 14782-86, ОСТ 26-2044-83, ОСТ 26-11-03-84 и другой отраслевой технологической документацией по контролю, утвержденной в установленном порядке.

11.4.2. Для сварных соединений штуцеров с условным проходом менее Ду 100 мм контроль радиографией или ультразвуковой дефектоскопией допускается не производить.

11.5. Измерение твердости

11.5.1. Измерение твердости проводится для сварных соединений (стыковых, приварки штуцеров) трубопроводов, изготовленных из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых, хромомолибденованадиевовольфрамовых сталей.

Назначение методов дефектоскопии сварных соединений трубопроводов

|

Толщина стенки трубы, мм |

Класс стали |

Дефекты, выходящие на поверхность |

Внутренние дефекты |

|||

|

основные методы |

заменяющие методы |

основные методы |

заменяющие методы |

|||

|

от 6 до 50 |

от 2,5 до 26,5 |

Перлитная |

ВО + МПД |

ВО + ЦД |

РГ |

ГГ |

|

Аустенитная |

ВО + ЦД |

- |

РГ |

ГГ |

||

|

от 65 до 200 |

от 12 до 49,5 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

РГ или ГГ |

|

Аустенитная |

ВО + ЦД |

- |

РГ |

ГГ |

||

|

от 250 до 500 |

от 40 до 80 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

ГГ |

|

Аустенитная |

ВО + ЦД |

- |

ГГ |

- |

||

Примечание: ВО - внешний осмотр, УЗК - ультразвуковой контроль, ЦД - цветная дефектоскопия, РГ - рентгенографический контроль, МПД - магнитопорошковая дефектоскопия, ГГ - гаммаграфический контроль.

Определяется твердость основного металла, металла шва и зоны термического влияния на сварных узлах и сборочных единицах, а также на макрошлифах из контрольных проб.

11.5.2. Измерению твердости подвергаются:

1) 15 % от числа термообработанных в течение месяца данным нагревательным устройствам однотипных сварных стыковых соединений труб, деталей трубопроводов и сварных соединений штуцеров из хромокремнемарганцовистых сталей, но не менее двух;

2) 100 % сварных стыковых соединений труб, деталей трубопроводов и сварных соединений штуцеров из хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей.

11.5.3. Измерение твердости сварных стыковых соединений трубопроводов необходимо производить на двух участках по окружности и не менее, чем в пяти точках на каждом участке: по центру шва, в зоне термического влияния на расстоянии 1 - 2 мм в обе стороны от границы сплавления и на основном металле на расстоянии 10 - 20 мм от границы сплавления.

Измерение твердости допускается производить на одном участке для стыковых соединений трубопроводов, выполненных автоматической сваркой и прошедших общую термическую обработку, а также для стыковых соединений труб и деталей трубопроводов с условным проходом Ду 100 мм и менее, независимо от способа сварки. На сборочных единицах с наружным диаметром менее 50 мм замеры твердости сварных соединений допускается не производить. В этом случае замеры твердости производятся на контрольных сварных соединениях.

Измерение твердости на сварных соединениях штуцеров производится в одном из доступных мест. На штуцерах, размеры и конструкция которых не позволяет выполнить данную операцию, контроль твердости не производится.

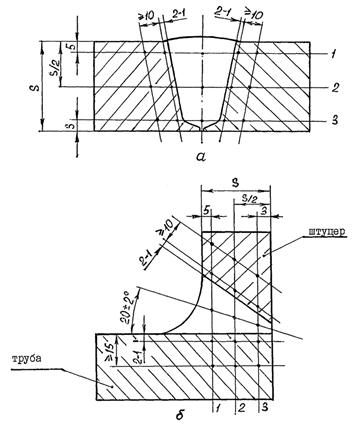

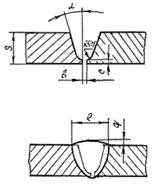

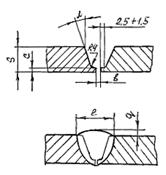

11.5.4. Измерение твердости на контрольных сварных соединениях производится по ГОСТ 6996-66 в поперечном сечении образца на макрошлифах, замеры твердости производить по схеме в соответствии с черт. 2.

11.5.5. При получении неудовлетворительных результатов должны производиться повторные измерения твердости на том же сварном соединении на удвоенном количестве участков.

11.5.6. При неудовлетворительных результатах повторного испытания сварные соединения подлежат повторной термической обработке.

11.5.7. При выявлении несоответствия твердости установленным нормам хотя бы на одном из сварных соединений, проверяемых в неполном объеме, испытания на твердость должны быть проведены на всех сварных соединениях, термически обработанных за одну садку в данном нагревательном устройстве.

11.6. Стилоскопирование

11.6.1. Стилоскопированию на наличие основных легирующих элементов, определяющих марку стали, должен подвергаться основной и наплавленный металл в случаях, когда:

1) соответствие использованных материалов назначенным вызывает сомнение;

2) после повторной термической обработки твердость сварного соединения не соответствует требованиям п. 10.6.

11.6.2. При получении неудовлетворительных результатов должно быть выполнено стилоскопирование 100 % однотипных сварных соединений.

Схема измерений твердости сварных соединений на макрошлифах

а - стыковое сварное соединение, б - штуцерное сварное соединение.

Примечания:

1. При s £ 15 мм измерения проводить только по линии 2, металл шва - не менее чем в двух точках.

2. При 15 < s £ 30 мм измерения проводить по линиям 1 и 3

3. При s > 30 мм измерения проводить по линиям 1, 2 и 3

11.6.3. При несоответствии по результатам стилоскопирования химического состава материала требуемому должен быть произведен анализ лабораторными методами.

11.7. Механические испытания

11.7.1. Механические свойства каждой партии однотипных стыковых соединений трубопроводов должны подтверждаться результатами механических испытаний сварных соединений на контрольных образцах.

В партию могут быть объединены сваренные в срок не более трех месяцев не более ста однотипных стыковых соединений трубопроводов с условным проходом до Ду 100 мм или не более пятидесяти стыковых соединений при Ду 125 - Ду 500 мм.

11.7.2. Однотипными считаются стыковые соединения трубопроводов из сталей одной марки, выполненные по единому технологическому процессу и отличающиеся по толщине стенки не более, чем на 50 %. Однотипными по условному проходу считаются стыковые соединения трубопроводов: Ду 6 - Ду 25; Ду 32 - Ду 60; Ду 70 - Ду 100; Ду 125 - Ду 200; Ду 250 - Ду 400; Ду 450 - Ду 500 мм.

11.7.3. Для проведения механических испытаний образцов должны свариваться контрольные сдаточные стыковые соединения. Количество сдаточных стыковых соединений должно соответствовать табл. 5.

Допускается вырезка контрольных сдаточных стыковых соединений из числа производственных, наихудших по результатам контроля неразрушающими методами.

Количество контрольных стыковых соединений для проведения механических и металлографических испытаний

|

Число контрольных стыковых соединений от партии, штук |

Схема вырезки образцов, согласно: |

|

|

от 6 до 15 |

5 |

- |

|

от 25 до 100 |

2 |

Черт. 4а |

|

от 125 до 500 |

1 |

Черт. 4б |

11.7.4. Контрольные сдаточные стыковые соединения изготавливаются по той же технологии, подвергаются тем же методам контроля, что и производственные стыковые соединения.

11.7.5. Для партии однотипных производственных стыковых соединений, сваренных в различных пространственных положениях, контрольные сдаточные стыковые соединения должны свариваться в неповоротном положении с расположением их в вертикальной плоскости.

11.7.6. Из контрольных сдаточных стыковых соединений должны вырезаться образцы поперек шва в количестве не менее:

1) двух - для испытания на статическое растяжение сварного соединения при температуре 20 °С;

2) двух - для испытания на статический изгиб;

3) трех - для испытания на ударный изгиб при температуре 20 °С с надрезом по центру шва;

4) трех - для испытания на ударный изгиб при отрицательной температуре (по условиям п. 11.7.16) с надрезом по центру шва;

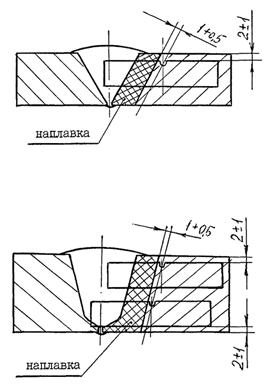

5) трех - для испытания на ударный изгиб при температуре 20 °С с надрезом по зоне термического влияния перлитных сталей в разнородных соединениях с аустенитными сталями. Вырезку образцов производить по схеме в соответствии с черт. 3;

6) одного - для металлографических исследований сварных соединений из перлитных сталей;

7) двух - для металлографических исследований сварных соединений из аустенитных сталей и разнородных соединений из сталей разных структурных классов;

8) четырёх - для испытания на межкристаллитную коррозию соединений из аустенитных сталей (двух основных и двух контрольных).

11.7.7. Вырезка заготовок для образцов должна выполняться методами, не изменяющими структуру, механические и коррозионные свойства металла. Не допускается применение правки заготовок для образцов как в холодном, так и горячем состояниях.

11.7.8. Заготовки для образцов на каждый вид испытаний должны вырезаться из различных мест по периметру шва. Для неповоротных стыков вырезка должна производиться в соответствии с черт. 4.

Допускается вырезать образцы из любого места по толщине стенки.

11.7.9. Испытание на растяжение сварных стыковых соединений трубопроводов с условным проходом до Ду 15 мм производится на целых соединениях со снятым усилением, образцы типа ХVIII по ГОСТ 6996-66

11.7.10. Испытание на растяжение сварных соединений с Ду 25 мм и более проводится на плоских образцах типа ХII, ХIII и ХV по ГОСТ 6996-66.

При толщине стенки трубы до 10 мм допускается применение образцов, сохраняющих форму изделия по внутреннему и наружному радиусам.

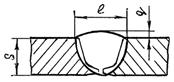

Расположение образцов для испытания на ударный изгиб

Схема вырезки образцов из вертикальных неповоротных стыковых соединений трубопроводов

1 - на статическое растяжение; 2 - на статический изгиб; 3 - на ударный изгиб; 4 - для металлографических исследований.

а - из двух стыковых соединений, б - из одного стыкового соединения.

11.7.11. Испытание сварных соединений на статический изгиб проводится на образцах типа ХХVII или ХХVIII по ГОСТ 6996-66. С внутренней стороны заготовки сострагивание корня шва и основного металла должно быть минимальным, позволяющим снять только вогнутую поверхность образца. С наружной стороны допускается сохранение формы изделия при толщине стенки трубы до 14 мм включительно.

11.7.12. Испытание на статический изгиб сварных соединений с наружным диаметром трубы до 102 мм может быть заменено испытанием целых стыков на сплющивание. Испытание должно проводиться на двух образцах типа XXX по ГОСТ 6996-66.

(Измененная редакция, Изм. № 1).

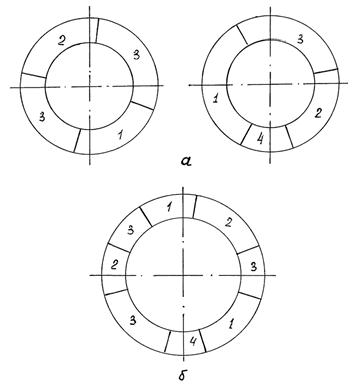

11.7.13. При толщине стенки трубы свыше 30 до 50 мм испытание на статический изгиб необходимо выполнять изгибом «на ребро» на образцах сечением 20´s мм по схеме, в соответствии с черт. 5.

11.7.14. При толщине стенки трубы более 50 мм испытания должны проводиться изгибом «на ребро» на образцах сечением 30´50 мм. Размер 50 мм берется по толщине стенки трубы.

11.7.15. Испытание сварных соединений на ударный изгиб производится на образцах типа VI по ГОСТ 6996-66 для стыковых соединений с толщиной стенки 12 мм и более.

11.7.16. Для сборочных единиц трубопроводов, работающих при температуре стенки минус 20 °С и ниже, должны проводиться дополнительные испытания на ударный изгиб при рабочей температуре. Температура испытания указывается в техническом проекте.

Схема испытания изгибом «на ребро»

s - толщина стенки трубы, мм

11.7.17. При неудовлетворительных результатах механических свойств сварных соединений проводятся повторные испытания по данному показателю на удвоенном количестве образцов, вырезанных из того же соединения.

11.7.18. При неудовлетворительных результатах повторных испытаний производится испытание такого же количества образцов, вырезанных из производственных стыковых соединений, выполненных тем же сварщиком. При получении неудовлетворительных результатов хотя бы на одном образце общий результат испытания так же считается неудовлетворительным.

11.7.19. Неудовлетворительные результаты механических испытаний, полученные на отдельных образцах по причине выявившихся внутренних дефектов, не учитываются. Испытания по данному виду повторяются в объеме, предусмотренном п. 11.7.6 и не считаются повторными.

(Измененная редакция, Изм. № 1).

11.8. Металлографические исследования

11.8.1. Металлографические исследования проводятся на темплетах из контрольных образцов с целью выявления недопустимых внутренних дефектов и структур сварного соединения.

Для стыковых соединений темплеты вырезаются из контрольных образцов, предназначенных для механических испытаний, а для партии не более пятидесяти однотипных сварных соединений штуцеров, выполненных в срок не более трёх месяцев, должна свариваться специальная контрольная проба.

11.8.2. Однотипными сварными соединениями штуцеров считаются соединения из сочетаний сталей одних и тех же марок и выполненных по единому технологическому процессу.

11.8.3. Для изготовления контрольной пробы на партию однотипных сварных соединений штуцеров должны выбираться труба и штуцер с максимальным соотношением диаметра штуцера к диаметру трубы для данной партии. При этом торцы трубы в контрольной пробе должны выступать относительно штуцера не менее чем на 50 мм с каждой стороны.

11.8.4. В образцы для металлографических исследований должны входить все участки сварного соединения: металл шва, зоны термического влияния в обе стороны от линий сплавления и прилегающие к ним участки основного металла, не подвергавшиеся при сварке нагреву, вызывающему изменения в его структуре и свойствах.

В темплет должны входить участки шва, выполненные всеми способами сварки.

Образцы для микроисследования сварных соединений элементов с толщиной стенки 25 мм и более могут включать лишь часть сечения соединения. При этом расстояние от линии сплавления до краев образца должно быть не менее 12 мм, а площадь контролируемого сечения не менее, чем 25´25 мм.

11.8.5. При получении неудовлетворительных результатов проводятся повторные металлографические исследования на двух темплетах, вырезанных из того же контрольного соединения.

11.8.6. При получении неудовлетворительных результатов повторных испытаний проводятся исследования на двух темплетах, вырезанных из одного однотипного производственного сварного соединения.

При неудовлетворительных результатах исследования хотя бы на одном темплете из производственного сварного соединения общий результат испытания сварных соединений считается неудовлетворительным.

Если результаты металлографических исследований на контрольной пробе не удовлетворяют по величине выпуклости или вогнутости корня шва, то для последующих металлографических исследований вырезается производственное сварное соединение, имеющее худшие показатели в корневой части шва по результатам ультразвуковой дефектоскопии или радиационного контроля.

11.8.7. Если при металлографических исследованиях на темплетах обнаружены недопустимые дефекты, не выявленные просвечиванием или ультразвуковой дефектоскопией, то указанными методами контролируются все соединения, проверенные тем же оператором в течение двух последних месяцев. При этом контроль должен выполняться более квалифицированным дефектоскопистом, результаты контроля которого считаются окончательными.

11.9. Определение содержания ферритной фазы

11.9.1. Определение содержания ферритной фазы в сварных соединениях трубопроводов из аустенитных сталей производится альфа-фазометром любой конструкции в объеме 100 % на сборочных единицах, предназначенных для работы при температуре свыше 350 °С или при наличии требования в техническом проекте.

11.9.2. Измерения производятся не менее чем в трёх точках на каждой из двух диаметрально-расположенных на стыковом шве площадках размером не более 10´10 мм. Шероховатость поверхности подготовленной под замеры, не должна быть более Rz20 по ГОСТ 2789-73.

11.9.3. Определение ферритной фазы в сварных соединениях штуцеров производится на контрольных пробах.

11.9.4. Количество ферритной фазы в контрольных сварных соединениях определяется на темплетах, предназначенных для металлографических исследований.

Измерение производится не менее, чем в пяти точках на каждом из участков: по центру сечения, в корневой части и в усилении шва.

11.9.5. Качество сварного соединения по ферритной фазе оценивается в соответствии с п. 3.5.

11.10. Испытания на склонность к межкристаллитной коррозии

Испытания на склонность к межкристаллитной коррозии сварных соединений сборочных единиц из аустенитных сталей производятся по ГОСТ 6032-89 на образцах, вырезанных из контрольных проб.

Необходимость проведения испытания и метод по ГОСТ 6032-89 устанавливается техническим проектом.

(Измененная редакция, Изм. № 1).

11.11. Испытания на прочность.

Испытания на прочность сварных соединений сборочных единиц производятся гидравлическим давлением в соответствии с ОСТ 26-01-136-81.

12. УСТРАНЕНИЕ ДЕФЕКТОВ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ

12.1. Сварные соединения сборочных единиц с недопустимыми дефектами подлежат исправлению.

12.2. Устранение дефектов должно производиться следующими методами:

1) зачисткой механическим способом с плавными переходами к основному металлу;

2) выборкой и подваркой дефектного места;

3) вырезкой стыка с последующей сваркой.

12.3. Устранению зачисткой с плавными переходами подлежат недопустимые дефекты, залегающие на глубине до 5 % от минимальной толщины стенки, но не более 2 мм.

12.4. Устранение дефектов путем выборки и подварки должно применяться при наличии в швах:

1) наружных недопустимых дефектов с глубиной залегания свыше 5 % от толщины стенки и более 2 мм;

2) внутренних недопустимых дефектов в стыковых соединениях трубопроводов с условным проходом Ду 60 мм и более.

Допускаемые размеры выборки при устранении дефектов подваркой определяются в соответствии с табл. 6. При необходимости выполнения нескольких выборок на одном стыковом соединении суммарная длина их не должна превышать нормы, приведенных в табл. 6 - более, чем в 1,5 раза. Поверхность выборки не должна иметь острых углов и надрывов.

12.5. Устранение дефектов путем вырезки стыкового соединения с последующей сваркой производится на трубопроводах с условным проходом Ду 50 мм и менее, а также в случаях, когда количество и величины дефектов требуют выборки, превышающей допустимые нормы, в соответствии с табл. 6.

Допускаемые размеры выборок при устранении дефектов подваркой

|

Толщина стенки трубы, мм |

Допускаемая глубина выборки относительно толщины стенки трубы, % |

Допускаемая длина выборки относительно периметра стыка, % |

|

|

20, 15ГС (16ГС) |

от 4,5 до 16 вкл. |

не ограничивается |

не ограничивается |

|

20ЮЧ |

|||

|

14ХГС |

|||

|

12Х18Н10Т |

свыше 16 |

от 5 до 25 вкл. |

60 |

|

08Х18Н10Т |

|||

|

12Х18Н12Т |

|||

|

08Х18Н12Т |

свыше 25 до 50 вкл. |

50 |

|

|

10Х17Н13М2Т |

|||

|

10Х17Н13М3Т |

|||

|

08Х17Н15М3Т |

свыше 50 |

25 |

|

|

10Х23Н18 |

|||

|

15ХМ |

от 4,5 до 10 вкл. |

от 5 до 25 вкл. |

60 |

|

15Х5М |

свыше 25 до 50 вкл. |

35 |

|

|

30ХМА |

свыше 50 |

20 |

|

|

20Х2М |

свыше 10 |

от 5 до 15 вкл. |

60 |

|

22Х3М |

свыше 15 до 30 вкл. |

35 |

|

|

свыше 30 до 50 вкл. |

20 |

||

|

свыше 50 |

15 |

||

|

18Х3МВ |

свыше 10 |

от 5 до 10 вкл. |

50 |

|

20Х3МВФ |

|||

|

12Х1МФ |

свыше 10 до 25 вкл. |

20 |

|

|

15Х1М1Ф |

свыше 25 |

15 |

Допускается устранять дефекты с применением промежуточного патрубка, длина которого должна быть не менее наружного диаметра трубы, но не менее 100 мм.

12.6. Для сварных соединений разнородных сталей допускаемая длина выборки должна приниматься по той стали, для которой по табл. 6 она наименьшая.

12.7. Выборка дефектных мест выполняется механическим способом. На углеродистых, марганцевокремнистых и хромокремнемарганцовистых сталях допускается удалять дефекты воздушно-дуговой строжкой с последующей механической обработкой на глубину не менее 1,5 мм, считая от максимальной впадины реза.

12.8. Заварка дефектных мест или повторная сварка, термообработка должны производиться по технологии, принятой для данной сборочной единицы в соответствии с разд. 7, 8, 9. Сборочные единицы из углеродистых сталей, предназначенные для транспортирования нейтральных сред, после заварки дефектных мест подвергаются термообработке, если глубина выборки составила более 27 мм, из марганцевокремнистых сталей - более 22 мм.

12.9. Исправление дефектов на одном и том же участке шва должно быть не более трех раз и не более двух раз на аустенитных сталях, к сварным соединениям которых предъявляются требования по стойкости к межкристаллитной коррозии.

Возможность и технология последующих исправлений недопустимых дефектов на этом же участке шва определяется главным сварщиком завода-изготовителя.

12.10. При устранении дефектов в сварных соединениях сборочных единиц находящихся на монтаже, должны быть выполнены следующие дополнительные требования:

1) при сборке стыковых соединений не допускается уменьшение зазоров натягом. Целесообразно обеспечить свободную усадку металла шва при сварке;

2) выполнение сварочных работ и термообработки должно проводиться при температуре окружающего воздуха в соответствии с табл. 7. Если эти требования на открытом воздухе не могут быть соблюдены, сварку разрешается вести только в специальных защитных устройствах (укрытиях, палатках и т.п.), обеспечивающих выполнение указанных требований.

При вынужденных перерывах между окончанием сварки и началом термической обработки сварных соединений из хромомолибденовых хромомолибденованадиевых, хромомолибденованадиевовольфрамовых сталей температура сварного соединения до начала термообработки должна поддерживаться не ниже температуры подогрева, в соответствии с табл. 7.

12.11. Сварные соединения после устранения дефектов подлежат 100 % контролю с оценкой качества их в соответствии с разд. 10, 11.

13. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

13.1. Требования безопасности при сварке сборочных единиц трубопроводов должны обеспечиваться соблюдением требований ГОСТ 12.3.003-86; ГОСТ 12.3.004-75; ГОСТ 12.1.001-89; ГОСТ 12.1.003-83; ГОСТ 12.1.019-79; ГОСТ 12.4.035-78; ГОСТ 12.1.004-91; ГОСТ 12.1.005-88; ОСТ 26-3-87.

(Измененная редакция, Изм. № 1).

13.2. На предприятиях, изготавливающих сборочные единицы должны быть разработаны и утверждены в установленном порядке инструкции, отражающие конкретные требования безопасности по всем видам работ.

13.3. Производить сварку и термическую обработку сборочных единиц, находящихся под внутренним давлением запрещается.

Требования к выполнению сварочных работ при устранении дефектов сварных соединений на открытом воздухе

|

Толщина стенки трубы, мм |

Минимально допустимая температура окружающего воздуха, при которой разрешается сварка, °С |

Температура подогрева сварного соединения, °С |

|

|

20, 20ЮЧ |

от 4,5 до 16 вкл. |

минус 20 |

без подогрева |

|

свыше 16 |

150 - 200 |

||

|

15ГС (16ГС) |

от 4,5 до 10 вкл. |

минус 10 |

без подогрева |

|

14ХГС |

свыше 10 |

200 - 250 |

|

|

15ХМ, 12Х1МФ |

от 4,5 до 60 вкл. |

0 |

200 - 250 |

|

15Х1ЖФ |

|||

|

30ХМА, 22Х3М |

300 - 350 |

||

|

20Х2М |

|||

|

18Х3МВ |

350 - 400 |

||

|

20Х3МВФ |

|||

|

Сталь аустенитного класса |

минус 20 |

без подогрева |

14. ТРЕБОВАНИЯ К ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

14.1. Все виды сварочных работ оформляются первичной и приемо-сдаточной технической документацией.

14.2. Первичная техническая документация должна содержать:

1) акты, протоколы или заключения по качеству основных и сварочных материалов, выполнению всех видов сварочных работ, термической обработки и контролю качества сварных соединений производственных и контрольных сдаточных стыков;

2) списки сварщиков с указанием номера удостоверения и клейма.

14.3. Первичная техническая документация должна храниться в архиве в течение 15-ти лет со дня сдачи сборочной единицы заказчику.

14.4. Для составления первичной технической документации используются формы, принятые на предприятиях, изготавливающих сборочные единицы.

14.5. Состав и формы приемо-сдаточной документации в соответствии с ОСТ 26-01-136-81.

ПРИЛОЖЕНИЕ 1

Обязательное

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ СБОРОЧНЫХ ЕДИНИЦ ТРУБОПРОВОДОВ

Таблица

|

Стандарты или технические условия на сталь |

Стандарты или технические условия на изготовление |

||

|

деталей трубопроводов |

труб |

||

|

20 |

ТУ 14-3-251-74 |

||

|

ТУ 14-3-460-75 |

|||

|

20ЮЧ |

ТУ 14-3-1074-82 |

ТУ 26-0303-1532-84 |

ТУ 14-3-1073-82 |

|

ТУ 14-3-1074-82 |

|||

|

15ГС |

ТУ 14-3-420-75 |

ТУ 14-3-460-75 |

|

|

ТУ 14-3-420-75 |

|||

|

14ХГС |

ТУ 14-3-251-74 |

||

|

ТУ 14-3-433-75 |

|||

|

15ХМ |

- |

ТУ 14-3-460-75 |

|

|

15Х5М |

- |

ТУ 14-3-1335-85 |

|

|

ТУ 14-3-1080-81 |

|||

|

30ХМА |

ТУ 14-3-433-75 |

||

|

20Х2М |

ТУ 24-1-12-179-75 |

ТУ 14-3-996-81 |

|

|

22Х3М |

ТУ 108-838-79 |

- |

|

|

18Х3МВ |

ТУ 14-3-251-74 |

||

|

20Х3МВФ |

ТУ 14-3-251-74 |

||

|

12Х1МФ |

- |

ТУ 14-3-460-75 |

|

|

15Х1М1Ф |

ТУ 14-3-420-75 |

- |

ТУ 14-3-460-75 |

|

ТУ 14-3-420-75 |

|||

|

08Х18Н10Т |

- |

- |

|

|

12Х18Н10Т |

ТУ 14-3-731-78 |

||

|

08Х18Н12Т |

- |

- |

|

|

12Х18Н12Т |

- |

ТУ 14-3-460-75 |

|

|

10Х17Н13М2Т |

- |

||

|

10Х17Н13М3Т |

- |

||

|

08Х17Н15М3Т |

- |

||

|

03Х17Н14М3 |

- |

ТУ 14-3-396-75 |

|

|

ТУ 14-3-1348-85 |

|||

|

ТУ 14-3-1357-85 |

|||

|

ТУ 14-3-697-78 |

|||

|

10Х23Н18 |

- |

- |

|

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Обязательное

СВАРОЧНЫЕ МАТЕРИАЛЫ ДЛЯ СВАРКИ СБОРОЧНЫХ ЕДИНИЦ

Сварочные материалы для ручной дуговой сварки перлитных сталей

|

Тип электродов по ГОСТ 9467-75 |

Допускаемая температура сварных соединений при эксплуатации, °С не ниже |

|

|

20 |

Э42А, Э50А |

минус 40 |

|

20ЮЧ |

Э50А |

|

|

10НЮ (ВП-4) |

||

|

15ГС |

Э50А |

|

|

14ХГС |

||

|

15ХМ |

Э-09Х1М |

0 |

|

15Х5М |

Э-10Х5МФ |

|

|

30ХМА |

10Х3М (Х3М-1) |

минус 30 |

|

20Х2М |

Э-10Х5МФ |

|

|

22Х3М |

Э-09Х1МФ |

|

|

18Х3МВ |

Э-10Х5МФ |

0 |

|

20Х3МВФ |

Э-10Х3М1БФ |

|

|

12Х1МФ |

Э-09Х1МФ |

|

|

15Х1М1Ф |

Э-09Х1М |

Примечания:

1. Без индекса «Э» условно указан тип наплавленного металла, а в скобках марка электродов, не предусмотренных ГОСТ 9467-75.

2. Выбор электродов для сварки сталей 20Х2М, 22Х3М производится с учетом п. 3.6.

3. Верхний температурный предел эксплуатации сварных соединений определяется по основному металлу для конкретной среды.

4. Для сварки труб и деталей трубопроводов из стали 20ЮЧ, работающих в средах, содержащих сероводород, применять электроды марки ВП-4.

Сварочные материалы для ручной дуговой сварки аустенитных сталей

|

Тип электродов по ГОСТ 10052-75 |

Допускаемая температура сварных соединений при эксплуатации, °С |

Стойкость против межкристаллитной коррозии |

|

|

12Х18Н10Т |

Э-08Х19Н10Г2Б |

До 510; свыше 350 после термообработки по табл. 1, приложения 4 |

есть |

|

08Х18Н10Т |

Э-02Х19Н9Б |

||

|

12Х18Н12Т |

|

||

|

08Х18Н12Т |

Э-08Х20Н9Г2Б |

До 450; свыше 350 после термообработки по табл. 1, приложения 4 |

|

|

Э-04Х20Н9 |

До 450 |

нет |

|

|

Э-02Х21Н10Г2 |

|||

|

Э-07Х20Н9 |

До 510 |

||

|

10Х17Н13М2Т |

Э-09Х19Н10Г2М2Б |

До 350 |

есть |

|

10Х17Н13М3Т |

Э-02Х19Н18Г5АМ3 |

||

|

08Х17Н15М3Т |

Э-06Х19Н11Г2М2 |

До 510 |

нет |

|

Э-07Х19Н11М3Г2Ф |

|||

|

03Х17Н14МЗ |

Э-02Х19Н18Г5АМ3 |

До 350 |

есть |

|

Э-02Х20Н14Г2М2 |

|||

|

10Х23Н18 |

Э-10Х25Н13Г2 |

До 510 |

нет |

Примечание. Нижний температурный предел сварных соединений при эксплуатации принимается минус 50 °С.

Сварочные материалы для сварки в среде защитных газов перлитных сталей

|

Марка сварочной проволоки, обозначение стандарта или технических условий |

Защитный газ: аргон по ГОСТ 10157-79, углекислый газ по ГОСТ 8050-85, кислород по ГОСТ 5583-78 |

Допускаемая температура сварных соединений при эксплуатации, °С, не ниже |

|

|

20 |

св-08Г2С |

Аргон. |

минус 40 |

|

св-08ГС |

Смесь: аргона 75 % |

||

|

углекислого газа 25 %. |

|||

|

15ГС (16ГС) |

св-08Г2С |

Смесь: аргона 75 % |

|

|

св-08ГСМТ |

углекислого газа 20 %, |

||

|

кислорода 5 %. |

|||

|

14ХГС |

св-08Г2С |

||

|

св-08ГСМТ |

|||

|

20ЮЧ |

СВ-10НЮ |

Аргон |

|

|

ТУ 14-1-2219-77 |

|||

|

15ХМ |

СВ-08ХМ |

0 |

|

|

СВ-08ХГСМА |

|||

|

15Х5М |

св-10Х5М |

минус 30 |

|

|

30ХМА |

СВ-08ХМ |

||

|

20Х2М |

СВ-18ХМА |

||

|

22Х3М |

СВ-10Х5М |

||

|

18Х3МВ |

св-18ХМА |

0 |

|

|

20Х3МВФ |

св-08Х3Г2СМ |

||

|

св-10Х5М |

|||

|

12Х1МФ |

св-08ХМФА |

||

|

15Х1М1Ф |

св-08ХГСМФА |

||

Примечания:

1. Выбор сварочной проволоки для сварки сталей 20Х2М, 22Х3М, 18Х3МВ, 20Х3МВФ производится с учетом п. 3.6.

2. Верхний температурный предел эксплуатации сварных соединений определяется по основному металлу для конкретной среды.

Сварочные материалы для сварки в среде защитных газов аустенитных сталей

|

Марка сварочной проволоки, обозначение стандарта или технических условий |

Защитный газ по ГОСТ 10157-79 |

Допускаемая температура сварных соединений при эксплуатации °С |

Стойкость против межкристаллитной коррозии |

|

|

12Х18Н10Т |

св-01Х19Н9 |

Аргон |

До 510 |

нет |

|

08Х18Н10Т |

св-04Х19Н9 |

|||

|

12Х18Н12Т |

||||

|

08Х18Н12Т |

св-07Х18Н9ТЮ |

До 350 |

есть |

|

|

св-08Х25Н13БТЮ |

||||

|

св-07Х19Н10Б |

||||

|

св-05Х20Н9ФБС |

||||

|

10Х17Н13М2Т |

св-04Х19Н11М3 |

До 450 |

нет |

|

|

10Х17Н13М3Т |

св-06Х19Н11М3Т |

|||

|

св-06Х20Н11М3ТБ |

До 350 |

есть |

||

|

св-01Х17Н14М2 (ЭП-551) |

||||

|

ТУ 14-1-2795-79 |

||||

|

св-01Х19Н18Г10АМ4 (ЭП-690) |

||||

|

ТУ 14-1-1892-76 |

||||

|

08Х17Н15М3Т |

св-01Х17Н14М2 (ЭП-551) |

До 350 |

есть |

|

|

03Х17Н14М3 |

ТУ 14-1-2795-79 |

|||

|

св-01Х19Н18Г10АМ4 (ЭП-690) |

||||

|

ТУ 14-1-1892-76 |

||||

|

10Х23Н18 |

св-07Х25Н13 |

До 510 |

нет |

|

|

ТУ 3-1050-77 |

||||

|

св-01Х20Н18АГ12 (ЭП-689) |

||||

|

ТУ 14-1-2356-77 |

Примечание. Нижний температурный предел сварных соединений при эксплуатации принимается минус 50 °С.

Сварочные материалы для автоматической сварки под флюсом перлитных сталей

|

Марка сварочной проволоки, обозначение стандарта или технических условий |

Марка сварочного флюса по ГОСТ 9087-81 |

Допускаемая температура сварных соединений при эксплуатации, °С не ниже |

|

|

20 |

СВ-08А |

АН-348АМ, ОСЦ-45М |

минус 30 |

|

СВ-08ГА |

АН-60 |

||

|

СВ-08Г2С |

АН-43 |

минус 40 |

|

|

СВ-08ГСМТ |

|||

|

20ЮЧ |

СВ-10НЮ |

АН-22 |

|

|

ТУ 14-1-2219-77 |

|||

|

15ГС (16ГС) |

СВ-08ГА |

АН-348АМ, ОСЦ-45М |

минус 30 |

|

14ХГС |

СВ-08ГС |

АН-60, АН-47 |

|

|

СВ-08Г2С |

АН-43 |

минус 40 |

|

|

СВ-08ГСМТ |

|||

|

15ХМ |

СВ-08ХМ |

АН-22, АН-43, |

0 |

|

АН-47 |

|||

|

30ХМА |

СВ-18ХМА |

АН-43 |

минус 30 |

|

Св-10Х5М |

|||

|

СВ-08Х3Г2СМ |

АН-17М |

||

|

15Х5М |

СВ-10Х5М |

АН-43 |

|

|

20Х2М |

|||

|

22Х3М |

|||

|

18Х3МВ |

СВ-18ХМА |

АН-43 |

0 |

|

20Х3МВФ |

|||

|

СВ-08Х3Г2СМ |

АН-17М |

||

|

12Х1МФ |

СВ-08ХМФА |

АН-22, АН-43, АН-47 |

|

|

15Х1М1Ф |

СВ-10ХМФТ |

|

|

|

|

Примечания:

1. Выбор сварочной проволоки для сварки сталей 18Х3МВ, 20Х3МВФ производится с учетом п. 3.6.

2. Верхний температурный предел эксплуатации сварных соединений определяется по основному металлу для конкретной среды.

(Измененная редакция, Изм. № 1).

Сварочные материалы для автоматической сварки под флюсом аустенитных сталей

|

Марка сварочной проволоки, обозначение стандарта или технических условий |

Марка сварочного флюса, обозначение стандартов или технических условий |

Допускаемая температура сварных соединений при эксплуатации, °С |

Стойкость против межкристаллитной коррозии |

|

|

12Х18Н10Т |

св-04Х19Н9 |

АН-26с |

До 510 |

нет |

|

08Х18Н10Т |

св-06Х19Н9Т |

|||

|

12Х18Н12Т |

48-ОФ-6 |

|||

|

08Х18Н12Т |

св-07Х19Н10Б |

ОСТ 5.9206-75 |

До 350 |

есть |

|

св-08Х19Н10Г2Б |

||||

|

св-07Х18Н9ТЮ |

До 510; свыше 350 после термообработки по табл. 1 приложения 4 |

|||

|

св-05Х20Н9ФБС |

||||

|

10Х17Н13М2Т |

св-04Х19Н11М3 |

АН-26С |

До 450 |

нет |

|

10Х17Н13М3Т |

св-06Х19Н10М3Т |

|||

|

08Х17Н15М3Т |

48-ОФ-6 |

|||

|

св-06Х20Н11М3ТБ |

ОСТ 5.9206-75 |

До 350 |

есть |

|

|

св-01Х19Н18Г10АМ4 (ЭП-690) |

АН-18 |

|||

|

ТУ 14-1-1892-76 |

||||

|

03Х17Н14М3 |

св-01Х17Н14М2 (ЭП-551) |

|||

|

ТУ 14-1-2795-79 |

||||

|

СВ-01Х19Н18Г10АМ4 (ЭП-690) |

||||

|

ТУ 14-1-1892-76 |

||||

|

10Х23Н18 |

св-07Х25Н13 |

АН-26с, АН-18 |

До 510 |

нет |

|

ТУ 3-1050-77 |

||||

|

св-01Х20Н18АГ12 (ЭП-689) |

48-ОФ-6 |

|||

|

ТУ 14-1-2356-77 |

ОСТ 5.9206-75 |

Примечание. Нижний температурный предел сварных соединений при эксплуатации принимается минус 50 °С.

ПРИЛОЖЕНИЕ 3

Обязательное

СВАРОЧНЫЕ МАТЕРИАЛЫ ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Сварочные материалы для сварки разнородных сталей одного структурного класса

|

Сварка в защитных газах (ручная, механизированная, автоматическая) |

Ручная электродуговая сварка |

Сварка под флюсом (автоматическая) |

|||

|

марка проволоки, обозначение стандарта или технических условий |

аргон по ГОСТ 10157-79 углекислый газ по ГОСТ 8050-85, кислород по ГОСТ 5583-78 |

тип электродов по ГОСТ 9467-75 |

марка проволоки, обозначение стандарта или технических условий |

марка сварочного флюса по ГОСТ 9087-81 |

|

|

20 + 20ЮЧ |

св-08Г2С |

Аргон. Смесь: аргона 75 %, углекислого газа 25 %. Смесь: аргона 75 %, углекислого газа 20 %, кислорода 5 %. |

Э42А |

св-08А |

АН-348АМ |

|

20 + 15ГС (16ГС) |

св-08ГС |

Э50А |

св-08ГА |

ОСЦ-45М |

|

|

20 + 14ХГС |

АН-60 |

||||

|

20 + 15ХМ |

св-08Г2С |

АН-43 |

|||

|

20 + 12Х1МФ |

|||||

|

20 + 30ХМА |

|||||

|

15ГС (16ГС) + 14ХГС |

св-08Г2С |

Э50А |

св-08ГА |

АН-348АМ |

|

|

15ГС (16ГС) + 12Х1МФ |

св-08ГСМТ |

св-08ГС |

ОСЦ-45М |

||

|

15ГС (16ГС) + 15Х1М1Ф |

св-08Г2С |

||||

|

св-08Г2С |

АН-43 |

||||

|

св-08ГСМТ |

|||||

|

14ХГС + 20ЮЧ |

св-10НЮ |

аргон |

10НЮ (ВП-4) |

СВ-10НЮ |

АН-22 |

|

ТУ 14-1-2219-77 |

ТУ 14-1-2219-77 |

||||

|

15ХМ + 12Х1МФ |

св-08ХМ |

аргон |

Э-09Х1М |

св-08ХМ |

АН-22, АН-43, АН-47 |

|

15ХМ + 15Х1М1Ф |

св-08ХГСМА |

||||

|

15Х5М + 15ХМ |

св-08ХГ2СМА |

||||

|

15Х15М + 15Х1М1Ф |

|||||

|

30ХМА + 20Х2М |

св-18ХМА |

10Х3М (Х3М-1) |

св-18ХМА |

АН-43 |

|

|

30ХМА + 22Х3М |

св-08ХМ |

Э-09Х1МФ |

св-10Х5М |

||

|

Э-10Х5МФ |

|||||

|

св-08Х3Г2СМ |

АН-17М |

||||

Примечания:

1. Без индекса «Э» условно указан тип наплавленного металла, а в скобках марка электродов, не предусмотренных ГОСТ 9467-75.

2. Температура эксплуатации сварных соединений для соответствующего вида сварки определяется согласно приложения 2: при отрицательных температурах - по стали, допускаемой на более высокую температуру, при положительных температурах - по стали, допускаемой на более низкую температуру эксплуатации.