МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

ГОСТ |

ПРУЖИНЫ ЦИЛИНДРИЧЕСКИЕ ВИНТОВЫЕ

ТЕЛЕЖЕК И УДАРНО-ТЯГОВЫХ ПРИБОРОВ

ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

Технические условия

Москва

ИПК Издательство стандартов

2004

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 236 «Тепловозы и путевые машины», Федеральным Государственным унитарным предприятием «Всероссийский научно-исследовательский конструкторско-технологический институт подвижного состава» (ФГУП ВНИКТИ) Министерства путей сообщения России и Федеральным Государственным унитарным предприятием «Всероссийский научно-исследовательский институт железнодорожного транспорта» (ФГУП ВНИИЖТ) МПС России

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 24 от 5 декабря 2003 г.)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166)004-97 |

Код страны по МК (ИСО 3166)004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Агентство «Азстандарт» |

|

Армения |

AM |

Армстандарт |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Госстандарт России |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Агентство «Узстандарт» |

|

Украина |

UA |

Госпотребстандарт Украины |

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2004 г. № 81-ст межгосударственный стандарт ГОСТ 1452-2003 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2005 г.

5 ВЗАМЕН ГОСТ 1452-86

ГОСТ 1452-2003

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРУЖИНЫ

ЦИЛИНДРИЧЕСКИЕ ВИНТОВЫЕ ТЕЛЕЖЕК И УДАРНО-ТЯГОВЫХ ПРИБОРОВ

ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

Технические условия

Screw cylindrical springs for trucks and draw-and-buffer gears of railway rolling stock. Specifications

Дата введения - 2005-01-01

1 Область применения

Настоящий стандарт распространяется на цилиндрические винтовые пружины сжатия из стали круглого сечения (далее - пружины), работающие при продольных и комбинированных (продольных и поперечных) нагрузках. Пружины применяют в рессорном подвешивании, возвращающих и амортизирующих устройствах на тележках, подвесках тяговых электродвигателей, ударно-тяговых приборах подвижного состава и специального подвижного состава железных дорог широкой и узкой колеи.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкалам Роквелла и Супер-Роквелла

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.507-85 Расчеты и испытания на прочность в машиностроении. Методы испытаний на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Сортамент

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 7409-90 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Технические условия для разработки технологий получения лакокрасочных покрытий

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 12549-2003 Вагоны пассажирские магистральных железных дорог колеи 1520 мм. Окраска. Технические условия

ГОСТ 14812-69 Калибры-пробки гладкие проходные со вставками диаметром свыше 50 до 75 мм. Конструкция и размеры

ГОСТ 14823-69 Калибры-пробки гладкие непроходные неполные диаметром свыше 75 до 300 мм. Конструкция и размеры

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия

ГОСТ 22896-77 Покрытия лакокрасочные электровозов магистральных железных дорог колеи 1520 мм. Технические условия

ГОСТ 22947-78 Покрытия лакокрасочные тепловозов магистральных железных дорог колеи 1520 мм. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 заказчик: Предприятие (организация), по заявке и (или) контракту с которым проводят создание и (или) поставку подвижного состава или специального подвижного состава.

3.2 заневоливание: Упрочнение пружин одним из следующих методов:

- нагружение пружины до создания в ней напряжений свыше предела текучести и выдержка при этих напряжениях не менее 12 ч;

- многократное обжатие пружины не менее восьми раз с созданием в ней напряжений свыше предела текучести.

4 Параметры и технические требования

4.1 Пружины изготовляют по конструкторской и технологической документации в соответствии с требованиями настоящего стандарта.

4.2 Марки применяемых сталей - 55С2, 60С2, 55С2А, 60С2А, 60С2ХА, 60С2ХФА и другие марки по ГОСТ 14959 с равными или более высокими механическими свойствами одной из перечисленных категорий: 3А, 3Б, 3В, 3Г; для прутков диаметром до 10 мм - 3А, 3Б, 3В, 3Г, 4, 4А, 4Б.

4.3 Пружины следует изготовлять из горячекатаного круглого проката легированной рессорно-пружинной стали по ГОСТ 14959 с механически обработанной поверхностью (обточенной или шлифованной) с параметром шероховатости Rz, не более 20 мкм.

Требования к горячекатаным пруткам с обточенной или шлифованной поверхностью - по ГОСТ 14955.

4.4 Допускается применять горячекатаный круглый прокат из легированной рессорно-пружинной стали по ГОСТ 14959 без указанной обработки поверхности, кроме пружин рессорного подвешивания, работающих при комбинированных (продольных и поперечных) нагрузках, с учетом проведения испытаний по 4.16.

Для пружин рессорного подвешивания применение горячекатаного проката по ГОСТ 14959 - по согласованию с заказчиком.

Требования к горячекатаным пруткам - по ГОСТ 2590, при этом применение прутков обычной точности проката - по согласованию с заказчиком.

4.5 Пружины изготовляют из заготовок с оттянутыми или неоттянутыми концами.

4.5.1 Оттянутые горячей ковкой (штамповкой, прокаткой) концевые части заготовок пружин должны иметь плавный переход от круглого сечения в начале оттяжки к прямоугольному на конце заготовки.

Допускается коническая форма оттяжки (на усеченный конус) с обеспечением прямолинейности образующей конуса.

Длина оттянутых концов заготовок должна обеспечивать опорную поверхность пружин не менее 0,7 длины окружности витка.

4.5.3 При конической форме оттяжки рекомендуются следующие значения параметров: диаметр конца оттянутой части заготовки - от 0,5 до 0,7 d, высота конца опорного витка готовой пружины - не более 0,3 d, ширина конца опорного витка готовой пружины - не менее 0,4 d.

4.5.4 Неоттянутый конец опорного витка готовой пружины рессорного подвешивания должен быть высотой не более 0,3 d и шириной не менее 0,7 d.

При установке пружин на опоры в виде фигурных шайб опорные витки допускается не обрабатывать.

4.5.5 Концы опорных витков не должны иметь острых углов, уступов и заусенцев со стороны, обращенной к рабочему витку.

a = t - d, (1)

где t - номинальный шаг витков пружины.

Допускается снижение зазора до нуля при обеспечении непрерывного контакта между опорным и рабочим витками пружины при статической нагрузке длиной не менее 0,5 d, для пружин d < 20 мм - не менее 10 мм.

Для остальных пружин зазор устанавливают применительно к пружинам конкретной конструкции.

4.7 Опорные поверхности пружин до упрочнения должны быть механически обработаны на длине дуги не менее 0,7 длины окружности витка. При изготовлении пружин без оттяжки концов допускается механически обрабатывать опорную поверхность на длине дуги не менее 0,65 длины окружности витка.

4.7.1 Допускается опорные поверхности пружин поглощающих аппаратов подвергать механической обработке после заневоливания.

4.7.2 Опорные поверхности пружин, кроме пружин рессорного подвешивания, по согласованию с заказчиком допускается не обрабатывать.

4.7.3 На механически обработанных опорных поверхностях допускаются отдельные рассредоточенные пологие черновины глубиной не более 0,1 d и общей площадью не более 30 % обработанной поверхности.

4.7.4 Допуск плоскостности обработанных поверхностей опорных витков:

- 0,012 Do при d £ 30 мм (Do - средний диаметр пружины, мм);

- 0,008 Do при d > 30 мм.

4.8 Пружины должны быть термически обработаны на твердость от 375 до 444 НВ или от 41,5 до 48,5 HRC. Для пружин поглощающих аппаратов допускается верхнее значение твердости до 50,5 HRC.

Допускается проводить не более трех закалок.

- 0,2 мм при d £ 40 мм;

- 0,5 % диаметра прутка при d > 40 мм.

4.9 Поверхность пружин должна быть упрочнена одним из методов: наклепом дробью, заневоливанием, химико-термической обработкой или другими способами с учетом требований 4.16.

Допускается применять сочетание двух и более методов упрочнения.

Операцию наклепа дробью допускается проводить до механической обработки опорных поверхностей пружин (кроме пружин рессорного подвешивания) при условии обеспечения последующего удаления заусенцев и острых кромок с обработанных поверхностей.

4.10 Предельные отклонения размеров пружин

4.10.1 Отклонения высоты в свободном состоянии - в соответствии с таблицей 1.

Таблица 1 - Предельные отклонения высоты пружины в свободном состоянии

|

Значение |

|

|

От 40 до 70 включ. |

|

|

Св. 70 « 110 « |

|

|

« 110 « 170 « |

|

|

« 170 « 240 « |

|

|

« 240 « 330 « |

|

|

« 330 « 450 « |

|

|

« 450 |

|

4.10.2 Отклонения высоты при статической нагрузке определяют исходя из предельных отклонений высоты в свободном состоянии и прогиба при статической нагрузке (4.11).

4.10.3 Отклонения внутреннего диаметра - в соответствии с таблицей 2.

Таблица 2 - Предельные отклонения внутреннего диаметра пружины

|

Значение |

|

|

От 40 до 55 включ. |

± 0,8 мм |

|

Св. 55 « 80 « |

± 1,1 мм |

|

« 80 « 110 « |

± 1,5 мм |

|

« 110 « 150 « |

± 2,0 мм |

|

« 150 « 200 « |

± 2,5 мм |

|

« 200 |

± 1,5 % |

4.10.4 Отклонения наружного диаметра определяют исходя из предельных отклонений внутреннего диаметра пружины и диаметра прутка.

4.10.5 Не допускается одновременное назначение предельных отклонений наружного и внутреннего диаметров пружин.

4.10.6 Разность между максимальным и минимальным значениями шага:

0,25 а - для пружин рессорного подвешивания при а £ 12 мм;

0,2 а « « « « « а > 12 мм;

0,25 а - для остальных видов пружин.

4.10.7 Предельное отклонение полного числа витков пружины - ± 0,25 витка.

4.10.8 Предельные отклонения, указанные в 4.10.1 - 4.10.7, не распространяются на заневоленные пружины ударно-тяговых приборов.

4.10.9 Предельные отклонения высоты при статической нагрузке допускается устанавливать по согласованию с заказчиком.

Не допускается одновременное назначение предельных отклонений высоты и прогиба пружины при статической нагрузке.

По согласованию с заказчиком предприятие-изготовитель пружин группирует их, исходя из отклонений высоты при статической нагрузке. Диапазон высот для каждой группы и количество групп указывают в технологической документации.

4.10.10 Предельные отклонения по 4.10.3 - 4.10.6 для пружин с индексом с £ 4 (ГОСТ 16118) устанавливают по согласованию с заказчиком.

4.10.12 Для пружин, кроме пружин рессорного подвешивания, с номинальным зазором между рабочими витками менее диаметра прутка (a < d) при допуске перпендикулярности оси пружины относительно опорных поверхностей 2 % высоты пружины в свободном состоянии допускается по согласованию с заказчиком увеличение разношаговости на значение, превышающее 0,05 а.

Для пружин из прутка диаметром 20 мм и менее допускается устанавливать другие предельные отклонения прогиба при статической нагрузке.

Статическая нагрузка для буксовых пружин равна:

- разности нагрузки от колесной пары на рельсы при полных запасах топлива и песка и нагрузки от неподрессоренных масс - для пружин рессорного подвешивания локомотивов;

- разности нагрузки от колесной пары на рельсы и нагрузки от неподрессоренных масс при полностью загруженном вагоне - для пружин рессорного подвешивания вагонов.

Статическая нагрузка для кузовных пружин (второй ступени рессорного подвешивания) равна массе кузова при полной его загрузке.

Статическая нагрузка пружин, не предназначенных для рессорного подвешивания, равна значению предварительного натяга.

4.12 Пружины, подвергнутые сжатию пробной нагрузкой, не должны иметь остаточной деформации свыше указанной в 6.10.

Пробную нагрузку указывают в конструкторской документации на пружину каждого типоразмера. Она должна соответствовать наибольшему суммарному значению статической и динамической нагрузок, действующих на пружину.

4.13 Требования к качеству поверхности пружин и методы исправления местных дефектов - по ГОСТ 14959, при этом глубина зачистки - не более 2 % диаметра прутка. Пружины после зачистки следует повторно упрочнять.

На поверхности пружины допускаются:

- наличие плоских следов от оправок вдоль витков;

- углубления от опавшей окалины и пологие вмятины глубиной не более 0,5 допуска на диаметр прутка (не более 2 % диаметра прутка для пружин рессорного подвешивания, упрочняемых наклепом дробью, если расчетные напряжения от пробной нагрузки не превышают предела текучести при кручении);

- вмятины от прижима на боковой поверхности опорных витков глубиной не более 2 мм.

Для пружин, не предназначенных для рессорного подвешивания, допускается глубина зачистки не более 3 % диаметра прутка.

Электроожоги на поверхности витков не допускаются.

4.14.1 Для заневоленных пружин ударно-тяговых приборов и пружин с необработанными опорными поверхностями допуск перпендикулярности оси пружины относительно опорных поверхностей устанавливают для пружины каждого типоразмера.

4.15 Пружины должны быть окрашены по ГОСТ 12549 для пассажирских вагонов локомотивной тяги, электропоездов и дизель-поездов, по ГОСТ 7409 для грузовых и рефрижераторных вагонов, по ГОСТ 22896 для электровозов, по ГОСТ 22947 для тепловозов, по нормативным документам для специального подвижного состава, утвержденным национальным органом управления железнодорожным транспортом.

Допускается пружины тепловозов и электровозов окрашивать битумным лаком БТ-577 по ГОСТ 5631.

Пружины, поставляемые по кооперации, окрашивают в один слой, поставляемые как запасные части - в два слоя.

Допускается, по согласованию с заказчиком, применять другие защитные покрытия, обеспечивающие сохранность защитных свойств в соответствии с ГОСТ 7409, ГОСТ 12549, ГОСТ 22896, ГОСТ 22947.

Пружины поглощающих аппаратов не окрашивают.

4.16 При постановке пружин на производство, а также при увеличении статической нагрузки свыше 10 %, изменение марки стали, метода упрочнения пружины каждого типа (5.3.2) должны быть подвергнуты испытаниям на циклическую долговечность на базе 10×106 циклов нагружения.

4.17 При периодических испытаниях по 5.3.2 пружины рессорного подвешивания должны быть подвергнуты испытаниям на циклическую долговечность на базе 0,5×106 циклов нагружения.

Для пружин рессорного подвешивания грузовых вагонов допускается установленное число циклов нагружения 0,15×106.

Режимы нагружения с учетом конструкции пружин устанавливают в соответствии с нормативными документами, утвержденными национальным органом управления железнодорожным транспортом.

4.18 На боковой поверхности опорного витка пружин из прутка диаметром 16 мм и более наносят следующую маркировку:

- условный номер предприятия-изготовителя;

- год и месяц изготовления (приемки);

- марку стали (марки стали 55С2, 60С2, 55С2А, 60СС2А допускается не наносить).

Знаки маркировки глубиной не более 2 мм наносят штамповкой или другим способом с учетом сохранности знаков в течение всего срока службы пружины.

Допускается наносить знаки маркировки на обоих опорных витках пружины.

Допускается исправлять дефекты маркировки электрографическим способом или удалять нечеткую маркировку и заменять ее бирками со знаками маркировки.

На пружинах из прутка диаметром 16 мм и более, имеющих неоттянутые концы или концы, оттянутые на конус, допускается маркировку наносить на бирках. Пружины из прутка диаметром менее 16 мм допускается не маркировать.

5 Правила приемки

5.1 С целью проверки соответствия пружин требованиям настоящего стандарта, конструкторской и технологической документации проводят приемосдаточные и периодические испытания в соответствии с ГОСТ 15.309.

5.2 Приемосдаточные испытания проводят до окраски. Испытания включают в себя сплошной и выборочный контроль.

5.2.1 При сплошном контроле проверяют:

- высоту пружин рессорного подвешивания при статической нагрузке (4.10.2) в случае ее регламентации в конструкторской документации;

- длину дуги и качество механически обработанной опорной поверхности (4.7.3), кроме отклонения от плоскостности опорных поверхностей;

- качество поверхности пружин (4.13).

5.2.2 Выборочный контроль пружин проводят в объеме:

-1 % партии - при партии свыше 1000 шт.;

- 2 % партии - при партии от 150 до 1000 шт.;

- 3 % партии (но не менее 3 шт.) - при партии менее 150 шт.

5.2.3 При выборочном контроле проверяют:

- форму и состояние поверхности оттянутых и неоттянутых концов (4.5);

- ширину оттянутого конца пружины (4.5.2, 4.5.3);

- зазоры между концами опорных витков и рабочими витками (4.6);

- отклонение от плоскостности опорных поверхностей (4.7.4);

- твердость (4.8);

-размеры пружин (4.10), кроме высоты при статической нагрузке (4.10.2) с учетом требований 5.2.1;

- прогиб пружин при статической нагрузке (4.11);

- остаточную деформацию от пробной нагрузки (4.12);

- перпендикулярность оси пружины относительно опорных поверхностей (4.14).

5.2.3.1 Для пружин рессорного подвешивания при нулевом зазоре между рабочими и опорными витками проверяют обеспечение требуемого непрерывного контакта между витками при статической нагрузке (4.6).

5.2.3.2 При увеличенных допусках по 4.10.11 и 4.14.2 проверяют несмыкание рабочих витков при нагружении пробной нагрузкой.

5.2.4 При сплошном контроле в случае несоответствия хотя бы одному проверяемому требованию пружину не принимают.

5.2.5 При положительных результатах выборочного контроля принимают всю партию пружин.

При неудовлетворительных результатах выборочного контроля по какому-либо из проверяемых требований контроль по этому требованию повторяют на удвоенном количестве пружин. При неудовлетворительном результате повторного контроля партию подвергают сплошному контролю по этому требованию.

5.3 Периодические испытания включают контроль микроструктуры на соответствие единым эталонам и испытания на усталость.

5.3.1 Один раз в месяц готовые пружины подвергают металлографическому анализу (4.8.1). Контролю подлежит одна из всех пружин, изготавливаемых из прутка одного диаметра и стали одной марки.

При малых объемах выпуска (менее 100 шт. в месяц) или по согласованию с заказчиком (кроме пружин рессорного подвешивания) готовые пружины подвергают металлографическому анализу один раз в три месяца, но не реже, чем после изготовления каждой 200-й пружины.

5.3.2 Для пружин рессорного подвешивания не реже раза в год следует проводить испытания на циклическую долговечность (4.17). Испытаниям подвергают две пружины каждого типа. К одному типу относят пружины из стали одной марки, с одинаковым диаметром прутка и индексом с, находящимся в одном из трех диапазонов: с £ 5,0; 5,0 < с £ 7,5; с > 7,5.

Испытания по 4.16 проводят один раз с построением кривой усталости (партия не менее 15 пружин) или определением предела выносливости (партия не менее восьми пружин) по ГОСТ 25.502, ГОСТ 25.507.

Пружины, не предназначенные для рессорного подвешивания, подвергают испытаниям на циклическую долговечность в соответствии с требованиями, согласованными с заказчиком.

5.3.3 При неудовлетворительных результатах периодических испытаний по какому-либо из проверяемых требований, в том числе при неудовлетворительных результатах испытаний хотя бы одной пружины по 5.3.2, испытания по этому требованию повторяют на удвоенном количестве пружин. При неудовлетворительных результатах повторных испытаний приемку пружин приостанавливают до выявления и устранения причин, повлекших отрицательный результат.

5.3.4 При изготовлении пружин на автоматических линиях объем контроля устанавливают по согласованию с заказчиком.

6 Методы контроля

6.1 Контроль геометрических параметров пружин проводят универсальным измерительным инструментом по ГОСТ 166, ГОСТ 427 или калибрами по ГОСТ 14812, ГОСТ 14823.

6.2 Высоту оттянутых концов пружин (4.5.2, 4.5.3) измеряют на конце витка, ширину оттянутых концов пружин (4.5.2, 4.5.3) - от конца опорного витка на расстоянии, равном диаметру прутка.

6.3 При контроле качества механической обработки опорных поверхностей (5.2.1) допускается не контролировать черновины на поверхностях в местах перехода от опорных к рабочим виткам и концов опорных витков на длине, равной диаметру прутка.

6.4 Контроль длины непрерывного контакта между концами опорных витков и рабочими витками пружины при статической нагрузке по 4.6 измеряют щупом толщиной (0,1 ± 0,008)мм.

6.5 Отсутствие дефектов (4.13) проверяют визуально с применением лупы типа ЛП-1-4х по ГОСТ 25706. Рекомендуется применять метод магнитной дефектоскопии или другие методы неразрушающего контроля.

6.6 Измерение твердости (4.8) проводят по ГОСТ 8.064, ГОСТ 9012, ГОСТ 9013 на зачищенной до глубины гарантированного удаления обезуглероженного слоя боковой поверхности опорного витка на расстоянии не менее диаметра прутка от начала рабочего витка.

6.7 Отклонения высоты, количества полного числа витков, внутреннего и наружного диаметров, шага определяют по ГОСТ 16118.

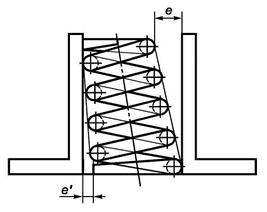

6.8 Отклонение от перпендикулярности оси пружины относительно опорных поверхностей еср, мм, измеряют в плоскости наибольшего отклонения образующих пружины (рисунок 1) и вычисляют по формуле

еср = ![]() , (2)

, (2)

где е - отклонение от перпендикулярности образующей пружины относительно нижней опорной поверхности на высоте верхнего опорного витка, мм;

е¢ - отклонение от перпендикулярности противоположной образующей пружины относительно нижней опорной поверхности на высоте нижнего опорного витка, мм.

Рисунок 1 - Отклонение от перпендикулярности оси пружины относительно опорной поверхности

Отклонение от перпендикулярности оси пружины измеряют для каждой из опорных поверхностей.

6.9 Отклонение от плоскостности опорных витков пружины (4.7.4) определяют с помощью щупа без нагрузки на пружину.

6.10 Для испытания пружин на остаточную деформацию (5.2.3) их сжимают пробной нагрузкой два раза и после снятия нагрузки измеряют высоту пружин в свободном состоянии, затем пружины вновь сжимают пробной нагрузкой, полностью разгружают и вторично измеряют высоту в свободном состоянии. При этом различие результатов измерений для каждой пружины не должно превышать 2 мм.

6.11 Для оценки микроструктуры (4.8.1) и определения обезуглероженного слоя (4.8.2, 4.8.3) образцы вырезают из одного рабочего и одного опорного витка пружины.

Определение глубины обезуглероженного слоя - по ГОСТ 1763.

Оценка микроструктуры - по единым эталонам, утвержденным национальным органом управления железнодорожным транспортом.

6.12 Подготовка пружин к испытаниям на циклическую долговечность (5.3.2), режимы испытаний, порядок их проведения - в соответствии с нормативными документами, утвержденными национальным органом управления железнодорожным транспортом.

6.13 Эффективность упрочнения наклепом дробью (4.9) проверяют по нормативным документам, утвержденным национальным органом управления железнодорожным транспортом.

7 Транспортирование и хранение

7.1 Партию пружин при отправке потребителю следует сопровождать документом, включающим:

- условный номер предприятия-изготовителя;

- наименование пружин и обозначение конструкторского документа;

- количество пружин в партии;

- обозначение настоящего стандарта.

7.2 Условия хранения и транспортирования - 8 (ОЖ3) по ГОСТ 15150, временная противокоррозионная защита пружин в соответствии с ГОСТ 9.014, вариант защиты ВЗ-4.

8 Гарантии изготовителя

Гарантийный срок эксплуатации пружин - три года со дня ввода в эксплуатацию при соблюдении условий эксплуатации.

Ключевые слова: пружины цилиндрические винтовые, тележки, ударно-тяговые приборы, подвижной состав, продольные и комбинированные нагрузки, технические требования, правила приемки, методы контроля, транспортирование и хранение, гарантии изготовителя

СОДЕРЖАНИЕ