ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

Нормативные документы для тепловых электростанций

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

О ПОРЯДКЕ ОЦЕНКИ РАБОТОСПОСОБНОСТИ

РАБОЧИХ ЛОПАТОК ПАРОВЫХ ТУРБИН В ПРОЦЕССЕ

ИЗГОТОВЛЕНИЯ, ЭКСПЛУАТАЦИИ И РЕМОНТА

РД 153-34.1-17.462-00

Срок действия установлен

с 2001-01-01

до 2011-01-01

ИСПОЛНИТЕЛИ А.П. Берсенев, В.В. Гусев, С.И. Панферов (РАО «ЕЭС России»); В.Ф. Резинских, Г.Д. Авруцкий, В.А. Комаров, А.Ф. Богачев (АООТ ВТИ); С.А. Тихомиров, О.Н. Симин (АО ЛМЗ); Ю.А. Сахнин, Л.А. Жученко, Н.К. Блаженко (АО ТМЗ); В.П. Сухинин (НПО «Турбоатом»); Д.А. Аркадьев (АО КТЗ); И.В. Гарькавенко, Е.А. Рабинович (ХЦКБ); С.А. Дагаев, А.В. Толочко, Ю.В. Лобкин (АО «Мосэнерго»); Ю.Д. Шкотов, П.Р. Должанский (ЦРМЗ АО «Мосэнерго»); А.С. Тургенев, М.А. Фомин (АО МЭР); В.В. Ермолаев, А.И. Шкляр (ОАО ТЭС); В.А. Рыженков, А.И. Лебедева (МЭИ).

УТВЕРЖДЕНЫ Российским акционерным обществом РАО «ЕЭС России»

Заместитель Председателя правления В.П. Воронин 23.08.2000 г.

ВВЕДЕН ВПЕРВЫЕ

Настоящий отраслевой руководящий документ распространяется на рабочие лопатки паровых турбин, установленных на тепловых электростанциях, и определяет порядок оценки работоспособности лопаток на стадиях их изготовления, эксплуатации и ремонта.

Положения настоящего отраслевого нормативного документа подлежат обязательному применению на предприятиях отрасли «Электроэнергетика», расположенных на территории Российской Федерации, и могут быть использованы другими предприятиями и объединениями предприятий, в составе (структуре) которых независимо от форм собственности и подчинения находятся тепловые электростанции.

Термины и определения, применяемые в настоящем руководящем документе, приведены в Приложении А.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящие Методические указания определяют необходимые работы, их объем и последовательность проведения для оценки работоспособности рабочих лопаток паровых турбин на стадиях изготовления, эксплуатации и ремонта, методы диагностики состояния металла, критерии работоспособности и ремонтопригодности лопаток, порядок аттестации новых материалов, технологий изготовления и ремонта, методов диагностики, защитных покрытий. Методические указания также устанавливают необходимость присутствия в договорах на поставку, ремонт и диагностирование рабочих лопаток требования к ответственности производителя за качество выполнения этих работ перед собственником оборудования.

Под специальным ремонтом подразумевается ремонт кромок пера рабочих лопаток, связанный с проведением восстановительных работ с применением сварочных технологий и различного вида защитных покрытий, а также с изменением геометрических размеров лопаток (не предусмотренным действующими НТД) и способа их крепления на роторе.

Примечание - специального разрешения на изготовление лопаток не требуется для заводов-изготовителей турбин, выполняющих эти работы применительно к лопаткам турбин своей конструкции, и для ОАО «ЗТЛ», в случае изготовления лопаток по чертежам и технологии завода-изготовителя данного типа турбины.

1.4 Предприятия, изготавливающие рабочие лопатки, проводящие их ремонт, контроль и диагностику, назначают гарантийный срок безотказной работы лопаток (в объеме выполненных работ) при условии выполнения электростанцией норм ПТЭ и инструкций по эксплуатации турбин и сборки ступени.

Гарантийный срок безотказной работы лопаток должен оговариваться при заключении каждого конкретного договора, но быть не менее периода между капитальными ремонтами турбины (в среднем - не менее 5 лет).

1.5 В случае нарушения положений п.п. 1.2, 1.3 и (или) своих гарантийных обязательств, предприятие, по вине которого выявлен брак или произошло повреждение турбины, несет ответственность в соответствии с действующим законодательством РФ.

2 ОЦЕНКА КАЧЕСТВА РАБОЧИХ ЛОПАТОК НА СТАДИИ ИХ ИЗГОТОВЛЕНИЯ

2.1 Требования к материалу лопаток

2.1.1 Рабочие лопатки должны изготавливаться по нормативно-техническим документам (ГОСТам, ТУ), указанным в чертежах завода-изготовителя турбины или организации-проектировщика, проводящей модернизацию турбины.

2.1.2 Лопатки паровых турбин изготавливаются из коррозионно-стойких и жаропрочных сталей основного и ограниченного применения.

К материалам основного применения относятся стали, имеющие опыт эксплуатации и использующиеся для изготовления серийного оборудования.

К материалам ограниченного применения относятся:

- перспективные стали, широкое применение которых требует накопление опыта эксплуатации изделий из этих сталей;

- стали, не рекомендуемые к применению при новом проектировании и применяемые для использования имеющегося на предприятиях задела и фондов.

Использование других марок сталей допускается до накопления опыта эксплуатации только в качестве материалов ограниченного применения по утверждению РАО «ЕЭС России» и желательному согласованию с заводом-изготовителем турбины на основании экспертных заключений специализированных научно-исследовательских организаций.

2.1.3 Для рабочих лопаток должны применяться следующие марки стали основного применения: 12Х13-Ш (КП45), 20Х13-Ш (КП50, КП60), 15Х11МФ-Ш (КП60, КП70), 18Х11МНФБ-Ш (КП60, КП65, КП70), 13Х11Н2В2МФ-Ш (КП70), 20Х12ВНМФ-Ш (КП60, КП70).

Допускается использование следующих марок стали ограниченного применения: 12Х13 (КП55), 13Х11Н2В2МФ-Ш (КП75), 15Х12ВНМФ-Ш (КП60, КП70).

В качестве материала лопаток, работающих во влажном паре, по согласованию с заводом-изготовителем турбины допускается использование титановых сплавов.

2.1.4 Требования к химическому составу и механическим свойствам лопаточных сталей приведены в Приложениях Б и В.

2.2 Перечень нормативно-технических документов на изготовление рабочих лопаток

2.2.1 На заводе-изготовителе на каждый комплект рабочих лопаток оформляется внутренний паспорт. В пределах комплекта лопатки пронумеровываются. Форма паспорта (сертификата качества) разрабатывается предприятием-изготовителем.

В паспорт комплекта заносятся следующие сведения:

- сертификат материала лопаток и комплектующих;

- нумерация лопаток в технологическом процессе;

- результаты контроля в процессе изготовления с указанием отклонений от чертежа и согласование этих отклонений с конструкторской службой предприятия-изготовителя лопаток;

- заключение о соответствии собственных частот нормативным;

- результаты сдаточного контроля;

- заключение ОТК о соответствии лопаток требованиям чертежей;

- порядок расстановки лопаток на колесе по результатам развески (если оговорено требованиями чертежа).

Лопатки, работающие в зоне фазового перехода, и части низкого давления, сохраняют технологическую нумерацию и при передаче заказчику.

2.2.2 Рабочий чертеж лопатки содержит в себе:

- требования к марке и категории прочности материала (с указанием соответствующих ГОСТов и ТУ);

- геометрические размеры, допуски и предельные отклонения. Базовые поверхности для исполнения и контроля геометрических размеров;

- требования к шероховатости поверхностей;

- требования к упрочнению и покрытиям;

- номера чертежей профилей рабочей части и хвостовой;

- указание контрольных сечений;

- требования к сварочным операциям;

- требования к контролю (сплошности материала неразрушающими методами, геометрии, вибрационному и др.).

2.2.3 Чертежи профилей рабочей части представляют собой теоретические чертежи, содержащие геометрические размеры профилей в контрольных сечениях с указанием координат и предельных отклонений.

2.2.4 Чертеж «Профиль хвостовика и гребня» содержит геометрические размеры хвостовика, гребня, схему сопряжения и предельные отклонения.

Примечание - допускается совмещение чертежей по п.п. 2.2.2 - 2.2.5.

2.2.6 Описание технологического процесса изготовления лопаток включает в себя:

- последовательность исполнения технологических операций;

- используемые станки и инструменты;

- используемые приспособления;

- используемые материалы;

- контрольные операции в процессе изготовления со ссылками на инструкции, контрольные приспособления, измерительные устройства.

2.2.8 Описание технологического процесса на крепление защитных пластин должно содержать:

- требование к режимам (пайки, сварки);

- требования к подготовительным операциям;

- порядок выполнения работ;

- используемые оборудование и инструменты;

- контрольные операции;

- используемые материалы.

2.2.9 Инструкция на проведение вибрационных испытаний должна содержать методику, используемые приспособления и приборы, объем контроля (какие формы колебаний контролируются) по конкретной ступени, разрешенные пределы частот и допустимый разброс в процентах в пределах одного комплекта, указания по допустимому изменению фактической геометрии лопаток в случае отклонения собственных частот за пределы разрешенного интервала.

2.2.10 Описание технологического процесса на сварку пакетов с указанием допустимых отклонений и методов их выявлений.

2.2.11 Инструкции на проведение контроля.

2.2.12 Инструкции по консервации, упаковке и хранению.

2.2.13 Инструкция по моментной развеске и расстановке лопаток на колесе.

2.3 Документы, передаваемые электростанции с комплектом лопаток и комплектующими деталями на запчасти

- номенклатура лопаток и комплектующих;

- их количество;

- номера чертежей, по которым изготовлены лопатки и комплектующие. При необходимости соответствующие им номера чертежей завода-изготовителя;

- марка стали и категория прочности материала лопаток и комплектующих;

- заключение ОТК о соответствии комплекта лопаток и комплектующих требованиям чертежа;

- гарантийные обязательства завода-изготовителя лопаток.

2.3.2 Перечень технологических номеров лопаток, вошедших в данный комплект и (при необходимости) порядок расстановки лопаток на колесе по развеске.

2.3.3 При необходимости указание о дополнительном вибрационном контроле.

2.3.4 Сведения об отклонениях при изготовлении и рекомендации по сборке в связи с отклонениями (при необходимости).

2.3.5 В случае если лопатки поставляются из резервного фонда электростанции, энергосистемы или обменного фонда специализированной ремонтной организации и документы завода-изготовителя на них отсутствуют, поставщик производит идентификацию соответствия лопаток требованию чертежа предприятия-изготовителя лопаток и выдает документацию, по п. 2.3.1.

2.4 Требования к входному контролю

2.4.1 На электростанции оценивается качество новых лопаток (входной контроль), поступивших в виде запасных частей для установки на ротор в условиях электростанции. Контроль качества лопаток осуществляет предприятие, производящее облопачивание ротора.

В том случае, если ремонт ротора, включающий его облопачивание, осуществляется вне электростанции, контроль качества лопаток выполняет предприятие, проводящее ремонт ротора.

При облопачивании ротора на предприятии-изготовителе турбины, контроль качества производится в соответствии с внутренним регламентом предприятия.

2.4.2 Если облопачивание ротора выполняет предприятие, являющееся одновременно изготовителем лопаток, то контроль качества изготовления лопаток проводится в соответствии с внутренним регламентом по НТД, предусмотренным технологическим процессом (см. п. 2.2).

Гарантийные обязательства в этом случае распространяются на ремонтируемый ротор в сборе в объеме выполненных работ.

2.4.3 В том случае, если облопачивание ротора выполняет предприятие, не являющееся изготовителем лопаток, то при входном контроле:

- проверяется комплектность и правильность оформления переданной документации;

- проверяется наличие клейм на всех лопатках;

- выполняется визуальный осмотр 100 % лопаток (выявление наличия механических повреждений и нарушения качества поверхности);

2.4.4 В случае если лопатки поставляются из резервного фонда электростанции или энергосистемы, и документы завода-изготовителя на них отсутствуют, оформляется акт идентификации лопаток с участием завода-изготовителя турбин.

2.5 Нормы оценки качества вновь изготовленных лопаток

2.5.1 Вновь изготовленные лопатки должны соответствовать чертежам предприятия-разработчика лопаток.

2.5.2 На входных и выходных кромках лопаток, на кромках отверстий под скрепляющую проволоку, на поверхности в нижней трети пера должны отсутствовать механические забоины, а также риски, волосовины и другие протяженные дефекты, глубиной 0,5 мм и более.

На остальной поверхности пера и хвостовика глубина механических забоин и протяженных дефектов не должна превышать 1 мм.

2.5.4 Решение о возможности эксплуатации лопаток с отступлениями от требований п.п. 2.5.1 - 2.5.3, принимает предприятие-изготовитель лопаток и при необходимости согласовывает его с заводом-изготовителем турбины и (или) предприятием-разработчиком лопаток.

3. ОБЛОПАЧИВАНИЕ И КОНТРОЛЬ КАЧЕСТВА ОБЛОПАЧИВАНИЯ РАБОЧИХ КОЛЕС

3.1 Облопачивание рабочих колес

3.1.1 Облопачивание, а также переоблопачивание (разлопачивание и последующее облопачивание) должны производиться на заводе-изготовителе турбины или в условиях электростанции или ремонтной базы специализированным ремонтным предприятием, обладающим необходимыми техническими средствами, нормативно-технической документацией на данный вид работ, квалифицированным персоналом и опытом проведения работ по облопачиванию роторов паровых турбин.

3.1.2 При проведении работ по переоблопачиванию ступеней специализированным ремонтным предприятием должны выполняться следующие требования:

- Персонал, производящий переоблопачивание ступеней должен быть обучен и аттестован на проведение этих работ.

- При облопачивании необходимо обеспечить выполнение всех требований сборочного чертежа завода-изготовителя турбины.

- Работы должны производится по РД 34.30.605. «Технологической инструкции по замене лопаток паровых турбин» с изменениями, изложенными в Приложении Г и теми корректировками, которые требует имеющаяся оснастка, а также по технологическим процессам ХФ ЦКБ (Приложение Л).

- Облопачивание рабочих колес специализированными ремонтными предприятиями может производиться по собственным технологиям, обеспечивающих выполнение требований сборочных чертежей.

- Заводу-изготовителю турбины и предприятию, изготовившему лопатки, рекомендуется при проведении работ по облопачиванию ступеней осуществлять шефский надзор.

3.1.3 При облопачивании особое внимание должно быть обращено на:

- проверку радиусов переходных галтелей на лопатках и дисках;

- наборку на диск заданного количества лопаток по чертежу;

- надежное закрепление лопаток на дисках ротора при полном взаимном прилегании по сопрягаемым плоскостям хвостов лопаток в соответствии с допусками заводов-изготовителей;

- заданный по чертежу шаг для получения расчетного проходного сечения парового канала на выходе из лопаток;

- заданные аксиальные и радиальные положения лопаток на диске в соответствии с допусками РД 34.30.605;

- надежную посадку и закрепление замковых лопаток и замков;

- свободное прохождение проволочных и трубчатых бандажей и припайку шайб и вставок к трубчатым бандажам;

- посадку ленточных бандажей на шипы лопаток без больших напряжений и плотное прилегание бандажей к торцам лопаток;

- качественную расклепку или подварку шипов с бандажами;

- плотный контакт наружных опорных поверхностей лопаток с ободом диска после расклепки или закатки по ободу диска грибовидных и Т-образных хвостов (с учетом Приложения Г).

3.2 Контроль качества облопачивания

3.2.1 Качество облопачивания большинства ступеней обеспечивается качеством выполнения отдельных операций при монтаже и дополнительно не контролируется. Для отдельных ступеней качество сборки можно оценить по результатам их вибрационных испытаний в соответствии с рекомендациями завода-изготовителя турбины.

3.2.2 При приемке ступени необходимо контролировать:

- у лопаток с Т-образными и вильчатыми хвостами зазоры между лопатками по промтельной части и зазоры между лопатками и дисками;

- аксиальные и тангенциальные навалы лопаток;

- посадку бандажей на шипы лопаток и расклепку или подварку шипов. В сварных пакетах до проточки контролировать зазоры между пакетами, после проточки контролировать сварные швы. У лопаток с цельнофрезерованными бандажами контролировать зазоры по бандажам до проточки. В ступенях с ленточными бандажами контролировать тепловые зазоры между пакетами, расклепку шипов, зазоры между торцами лопаток и бандажами;

- пайку проволочных бандажей, шайб и вставок к трубчатым бандажам. У паяных связей после пайки визуально контролировать лопатки и связи в зоне пайки. У связей, изготовленных из стали и стопорящихся путем отгиба концов, контролировать длины отгибаемых концов и угол загиба. У связей из титановых сплавов, стопорение которых производится наваркой бобышек, контролировать длины концов, величину и месторасположение бобышек, качество их приварки, отсутствие сплавления половинок сегментов в местах приварки бобышек и сегментов с лопатками. При установке демпферной проволоки при многоразрезном ее расположении обеспечить правильный (по чертежу) ее разгон, т.е. смещение стыков;

- уплотнения посадки лопаток после закатки по ободу диска, проточки ротора.

Качество сборки единичных лопаток ступеней до обандаживания и установки проволоки оценивается по собственным частотам. Разброс их собственных частот не должен превышать 8 %. Частоты единичных лопаток без бандажей и проволок на колесе должны быть не ниже частот единичных лопаток (за исключением елочных хвостовиков), замеренных в тисах. Допускается снижение частот отдельных лопаток не более чем на 1 Гц.

Для ступеней с пакетным облопачиванием, имеющих частоту собственных колебаний первого тона пакетов ниже 350 Гц, проводятся типовые вибрационные испытания, по которым оценивается качество сборки этих ступеней. Испытания проводятся в соответствии с требованиями завода-изготовителя и «Временными руководящими указаниями по контролю лопаточного аппарата при ремонте паровых турбин» (М. СНЦН. Энергонот. ОРГРЭС. 1972 г.)

3.3 Отчетная техническая документация на облопачивание ступени

На облопаченную ступень заполняется паспорт (см. Приложение Г), который включает в себя:

- название организации, выполнившей облопачивание;

- сертификат на лопатки и комплектующие детали и гарантийный срок их работы;

- фактически выполненный натяг на ступени;

- количество, толщину, материал и места установки дополнительных прокладок по хвостам лопаток, если таковые были установлены (толщина прокладок должна быть 0,5 - 1,0 мм);

- фактические зазоры по бандажам в случае отклонения от требования чертежа (должны быть приведены эскизы по обандаживанию);

- фактические зазоры по лопаткам в случае отклонения от требования чертежа (должны быть приведены эскизы по креплению лопаток);

- схему расстановки лопаток на колесе по их номерам или распечатку развески лопаток на компьютере с привязкой к номерам отверстий полумуфты ротора (Порядковую нумерацию производить по часовой стрелке, если смотреть от регулятора);

- отклонения от требований технической документации при облопачивании, причины, их обусловившие, и соответствующее согласование этих отклонений с заводом-изготовителем турбины.

К паспорту прилагаются результаты проверки на разброс частот лопаток и виброиспытаний пакетов ступени (см. п. 3.2.3) и результаты входного контроля (см. п. 2.4).

4. КОНТРОЛЬ И ДИАГНОСТИКА СОСТОЯНИЯ РАБОЧИХ ЛОПАТОК В ПЕРИОД ЭКСПЛУАТАЦИИ

4.1 Методы и сроки проведения контроля

4.1.1 Контроль и испытания лопаточного аппарата в процессе эксплуатации осуществляется следующими основными методами:

- Визуальный контроль (ВК);

- Вихретоковый контроль (ВТК);

- Цветная дефектоскопия (ЦД);

- Магнитопорошковая дефектоскопия (МПД);

- Травление (ТР) (см. Приложение Е);

- Ультразвуковой контроль (УЗК);

Могут быть также использованы дополнительные методы контроля:

- Эндоскопирование без вскрытия и с вскрытием цилиндра;

- Вибрационный контроль на работающей турбине с применением дискретно-фазового метода (см. Приложение Ж);

- Вибрационные испытания на извлеченном из турбины роторе;

- Акустико-эмиссионный контроль;

- Диагностирование с помощью образцов-свидетелей усталостного разрушения.

4.1.2 Решение о возможности дальнейшей эксплуатации лопаток принимается на основании результатов контроля основными методами. Отрицательные результаты диагностики состояния лопаток дополнительными методами являются основанием для внеочередного и (или) более углубленного их контроля основными методами.

4.1.3 Дефектоскопический контроль лопаток основными методами (ВТК, ЦД, МПД, ТР, УЗК) осуществляется только в соответствии с утвержденными методиками.

4.1.4 Контроль основными методами проводится при каждом капитальном ремонте турбины. Для ступеней, на которых повреждения фиксировались и ранее на данной турбине или других турбинах такого же типа, или при эксплуатации лопаток с дефектами, превышающими нормы, установленные в п. 4.3.1, контроль рабочих лопаток может осуществляться с меньшей периодичностью. В этом случае объем, методы и периодичность контроля устанавливаются индивидуально специализированной организацией и (или) заводом-изготовителем турбины.

4.2 Требования к проведению контроля

4.2.1 Перед проведением контроля рабочие лопатки очищаются от солевых отложений. Дополнительная подготовка поверхности для дефектоскопического контроля производится в соответствии с конкретной методикой.

Примечание - При ВТК лопаток дефектоскопом «Зонд ВД-96» дополнительной подготовки поверхности не требуется.

4.2.2 Визуальному контролю подвергается 100 % лопаток в доступных местах. При ВК фиксируются:

- Обрывы лопаток, ленточных бандажей, проволочных связей;

- Механические повреждения лопаточного аппарата в виде забоин, деформации кромок и следов задеваний;

- Нарушения плотности сборки ступеней, выходы лопаток из ряда, их разворот, вылезание из посадочного места;

- Отсутствие противоэрозионных пластин на входных кромках лопаток, работающих во влажном паре;

- Нарушение сплошности сварных соединений в сварных пакетах;

- Наличие на рабочих лопатках и бандажах промывов и износа от каплеударной и абразивной эрозии;

- Коррозионные повреждения;

- Отклонение положения демпферных связей от заданного;

- Видимые трещины на лопатках, в сварных швах, бандажах, проволочных связях.

4.2.3 Дефектоскопическому контролю подвергаются:

- 100 % рабочих лопаток, работающих в зоне фазового перехода;

- 100 % рабочих лопаток последних ступеней;

- Лопатки ранее повреждаемых ступеней по специальному указанию завода-изготовителя турбины или специализированной организации.

4.2.4 При дефектоскопическом контроле рабочих лопаток поверхностными методами (ВТК, ЦД, МПД, ТР) фиксируется наличие трещин:

- На входных и выходных кромках по всей высоте рабочей части;

- * На кромках отверстий под проволочную связь;

- * На галтельных переходах в корневом сечении;

- * В зоне шипов под ленточными бандажами;

- На выпуклой поверхности за противоэрозионными пластинами;

- В районе коррозионных язв (при наличии язвенной коррозии, превышающей нормы п. 4.3.1);

- * На хвостовиках.

* Примечание - При конструктивной возможности в доступных местах или на демонтированных лопатках.

4.2.5 УЗК проводится для выявления в лопатках эксплуатационных дефектов, не выходящих на поверхность, в следующих зонах:

- Входные и выходные кромки лопаток части низкого давления с вогнутой стороны при наличии эрозионного износа на выпуклой стороне;

- Внутренние концентраторы хвостовиков с грибовидным креплением на ободе (для лопаток, работающих в зоне фазового перехода);

- Т-образные и вильчатые хвостовики (при конструктивной возможности для лопаток, работающих в зоне фазового перехода)

4.3 Нормы контроля

4.3.1 Рабочие лопатки должны быть заменены или подвергнуты восстановительному ремонту при выявлении:

- механических забоин:

- на входных и выходных кромках лопаток, на кромках отверстий под проволочную связь (под кромками понимается непосредственно радиус скругления и зона шириной 5 мм), на поверхности в нижней трети пера - глубиной 1 мм и более, а также рисок, глубиной 0,5 мм и более;

- на остальной поверхности пера и хвостовика - равноосных механических забоин, глубиной 2 мм и более, а протяженных дефектов - 1 мм и более;

- общее количество забоин с диаметром на поверхности 1 мм и более превышает 1 шт. на площади 10 см2 с расстоянием между забоинами 5 и менее диаметров наибольших забоин.

Равноосные механические повреждения диаметром на поверхности менее 1 мм не учитываются.

- следов задеваний;

- деформации входных и выходных кромок и периферии рабочей части;

- отсутствия хотя бы одной противоэрозионной пластины;

- трещин;

- выхода лопаток из ряда и (или) их разворота на величину, превышающую требования завода-изготовителя турбины, вытягивания пера с уменьшением радиального зазора до недопустимой величины, вылезания лопаток из посадочного места на ободе;

- нарушения сплошности сварного соединения в сварных пакетах;

- нарушения плотности сборки ступени проявляющегося в увеличении зазоров, регламентированных заводом-изготовителем турбины;

- повышенного эрозионного износа на лопатках, работающих во влажном паре (см. Приложение З):

- на входной кромке в зоне противоэрозионной защиты (стеллитовых пластин, электроискрового упрочнения и др.) и ниже ее – на глубину, превышающую нормы завода-изготовителя турбины;

- на входной кромке в районе проволочных связей – расстояние от эродированной входной кромки до кромки отверстия меньше допустимой величины, установленной заводом-изготовителем турбины;

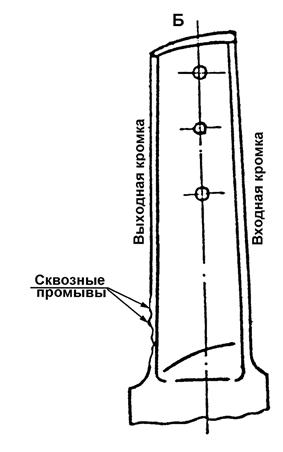

- на выпуклой поверхности периферии лопатки за стеллитовыми пластинами – промывы глубиной 2 мм и более;

- размер хорды в контрольном сечении меньше допустимой величины. Положение контрольного сечения и допустимый размер хорды для каждого типа лопаток устанавливает завод-изготовитель турбины (см. Приложение З);

- на выходной кромке - сквозные промывы или утонение кромки до толщины менее допустимой заводом-изготовителем турбины;

- эрозионного износа рабочей части, бандажей и шипов лопаток, работающих на первых высокотемпературных ступенях, превышающего нормы завода-изготовителя турбины;

- коррозионных повреждений на лопатках, работающих в зоне фазового перехода и во влажном паре (см. Приложение Д):

- на расстоянии в пределах 3 мм от выходной кромки в нижней трети пера - коррозионных язв или питтингов диаметром более 0,5 мм (3 балл и выше);

- на остальной поверхности - диаметром более 1,0 мм (4 балл и выше);

- коррозионных повреждений на лопатках, работающих в сухом паре (стояночная коррозия), с диаметром язв более 2 мм (5 балл и выше);

- отклонений результатов вибрационных испытаний от норм завода-изготовителя турбины.

4.3.2 Временная эксплуатация лопаток, не удовлетворяющих нормам контроля, приведенным в п. 4.3.1 допускается по согласованию с заводом-изготовителем турбины или специализированной организацией.

4.4 Оформление результатов контроля

Результаты контроля оформляются актом дефектации и заключениями по дефектоскопии и вибрационным испытаниям с заполнением соответствующих формуляров (см. Приложение И).

5 ТРЕБОВАНИЯ К РЕМОНТУ РАБОЧИХ ЛОПАТОК

5.1 Ремонтные технологии и условия их применения

5.1.1 При результатах контроля лопаток, не удовлетворяющих нормам контроля и вибрационных испытаний по п. 4.3.1 дефектные лопатки должны быть заменены или подвергнуты восстановительному ремонту. Ремонт дефектных лопаток осуществляется при удовлетворении норм ремонтопригодности, приведенных в п. 5.2.

5.1.2 Под восстановительным ремонтом понимается:

- приведение радиусов скругления кромок лопаток (входных, выходных, отверстий под проволочную связь) в соответствие с размерами по чертежу;

- рихтовка деформированных кромок (по согласованию с заводом-изготовителем турбины);

- локальная выборка дефектов типа механических забоин, эрозионных промывов, трещин, коррозионных язв (см. Приложение З);

- опиловка кромок (см. Приложение З);

- * припайка или приварка стеллитовых пластин;

- * подварка ленточного бандажа;

- ** восстановление эрозионно-изношенных входных кромок с применением сварочных технологий;

- ** нанесение защитных покрытий;

- * обеспечение вибрационных характеристик лопаток и ступени.

Примечание:

* - проводится по технологии, разработанной или согласованной заводом-изготовителем турбины или специализированной организацией;

** - операции, требующие специального разрешения.

5.1.4 Ремонт кромок лопаток с применением сварочных технологий и нанесение защитных покрытий, отмеченных в п. 5.1.2 (**), осуществляются аттестованными организациями по утвержденным технологиям в соответствии с п.п. 1.2 и 6.

5.2 Нормы ремонтопригодности

5.2.1 Рабочие лопатки не ремонтируются и подлежат замене, если выявлено:

- наличие на кромках трещин, коррозионных повреждений, механических забоин, следов задеваний, локальная выборка которых приведет к недопустимому изменению геометрических размеров лопаток;

- наличие трещин, не выходящих на кромки лопаток, глубиной 1 мм и более;

- * наличие на лопатках, работающих во влажном паре, эрозионного износа, превышающего нормы завода-изготовителя турбины;

- * размер хорды в контрольном сечении после восстановительного ремонта будет меньше величины, допустимой заводом-изготовителем турбины;

- выход лопаток из ряда и (или) их разворот на величину, превышающую требования завода-изготовителя турбины;

- наличие коррозионных повреждений лопаток, не выходящих на кромки, превышающих нормы п. 4.3.1;

- наличие абразивного эрозионного износа рабочей части, шипов и бандажей лопаток, работающих на первых высокотемпературных ступенях, превышающего нормы п. 4.3.1.

Примечание - Нормы ремонтопригодности по пунктам, отмеченным (*), при ремонте лопаток с применением сварочных технологий, корректируются индивидуально.

5.2.2 При обнаружении трещин, размеры которых превышают нормы по п. 5.2.1, на двух и более лопатках одной ступени рекомендуется заменять всю ступень.

5.3 Порядок проведения ремонта

Технологический цикл ремонта лопаток состоит из следующих основных этапов:

- дефектация лопаток, включающая визуальный осмотр, дефектоскопический контроль, измерение геометрических размеров;

- анализ условий работы лопаток и их ремонта за весь срок службы, а также информационной документации завода-изготовителя;

- разработка на основании полученной информации программы ремонта ступени, включающей выбор технологии ремонта, оборудования, инструментов, комплектующих материалов и устанавливающей объем ремонта;

- анализ документации на запланированные к использованию детали (новые или ранее отремонтированные лопатки, скрепляющие проволоки, ленточные бандажи, заклепки и др.). При отсутствии необходимых сертификатов на комплектующие проводятся дополнительные исследования этих деталей, включающие измерение геометрических размеров, дефектоскопический контроль, исследование химического состава и механических свойств металла;

- проведение восстановительного ремонта;

- выходной контроль отремонтированной ступени;

- оформление документации.

5.4 Контроль качества ремонта

5.4.1 Контроль качества ремонта осуществляет руководитель ремонта на всех этапах его проведения и служба ОТК ремонтного предприятия;

5.4.2 Критерии качества ремонта должны быть оговорены в ремонтных чертежах и технологических инструкциях;

5.4.3 В объем контроля качества входят:

- контроль геометрических размеров;

- дефектоскопия на наличие трещин;

- выявление зон подкалки металла методом травления (см. Приложение Е) или иным утвержденным методом в местах сварки (в случаях восстановления сварного соединения в сварных пакетах и др.), пайки стеллитовых пластин и механической обработки поверхности (при вероятном образования прижегов);

- вибрационные испытания.

5.5 Оформление документации

По завершении ремонта лопаточного аппарата оформляются следующие документы:

- акт дефектации лопаток перед ремонтом;

- программа ремонта с указанием объема выполненных работ, используемой нормативной и технической документации;

- сертификаты на использованные детали и материалы;

- заключение по дефектоскопическому контролю отремонтированного лопаточного аппарата;

- заключение по результатам вибрационных испытаний;

- развеска (при необходимости);

- акт приемки ОТК;

- гарантийный сертификат.

6 АТТЕСТАЦИЯ НОВЫХ КОНСТРУКЦИЙ, МАТЕРИАЛОВ, ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ И РЕМОНТА ЛОПАТОК, МЕТОДОВ ИХ ДИАГНОСТИРОВАНИЯ И ПРЕДПРИЯТИЙ НА ПРАВО ПРОВЕДЕНИЯ РАБОТ ПО ИЗГОТОВЛЕНИЮ, РЕМОНТУ И ДИАГНОСТИКЕ СОСТОЯНИЯ ЛОПАТОК

6.1 Порядок получения разрешения РАО «ЕЭС России» на внедрение на электростанциях новых конструкций, материалов, технологий изготовления и ремонта лопаток, методов их диагностирования и на право проведения работ по изготовлению, ремонту и диагностике состояния лопаток

6.1.1 Не требуется специального разрешения РАО «ЕЭС России» на право проведения работ по ремонту (без применения сварочных технологий для восстановления входных кромок) и дефектоскопическому контролю металла лопаток по действующей нормативно-технической документации.

6.1.2 Для получения разрешения на внедрение на электростанциях новых конструкций лопаток, новых лопаточных материалов, технологий изготовления и ремонта (с применением сварочных технологий) лопаток, методов их диагностирования, а также на право проведения работ по изготовлению и ремонту лопаток предприятие, предлагающее новую разработку и (или) заявляющее о готовности проведения перечисленных работ, обращается в Департамент стратегии развития и научно-технической политики РАО «ЕЭС России» с письмом-заявкой. В письме указывается претензия заявителя, и перечисляются прикладываемые материалы.

6.1.3 К заявке прикладываются:

- экспертное заключение специализированной организации о правомочности выдачи запрашиваемого разрешения;

- пояснительная записка предприятия с обоснованием запрашиваемого разрешения;

- согласующий документ завода-изготовителя турбины (рекомендуется);

- необходимая для получения разрешения техническая документация (определяется специализированной организацией).

6.1.4 Специализированными организациями по вопросам, связанным с аттестацией новых конструкций, материалов, защитных покрытий, технологий изготовления и ремонта лопаток, а также методов их диагностирования являются АООТ ВТИ и другие организации, аккредитованные РАО «ЕЭС России» на данный вид деятельности.

6.1.5 Для получения экспертного заключения в специализированную организацию направляется письмо-заявка на проведение экспертизы, к которой прикладываются:

- пояснительная записка предприятия с обоснованием запрашиваемого разрешения;

- согласующий документ завода-изготовителя турбины (рекомендуется);

6.1.6 В двухнедельный срок после получения заявки специализированная организация определяет обоснованность претензии заявителя, запрашивает необходимые протоколы аттестационных испытаний, техническую документацию, определяет необходимый дополнительный объем работ.

После получения недостающих материалов и проведения необходимых работ специализированная организация в сроки, определенные договорным соглашением, оформляет экспертное заключение о возможности внедрения на электростанциях предлагаемой разработки.

6.1.7 В месячный срок после получения полного комплекта документов Департамент стратегии развития и научно-технической политики РАО «ЕЭС России» утверждает представленные технические условия (при аттестации новой конструкции, новых материалов, технологий изготовления и ремонта, защитных покрытий) или методику диагностирования лопаток и выдает письменное разрешение или обоснованный отказ в выдаче запрашиваемого разрешения.

6.1.8 При положительных результатах лабораторных исследований новых материалов, защитных покрытий, технологий изготовления и ремонта лопаток предлагаемые разработки допускаются к эксплуатационному опробованию в турбине. При положительных результатах эксплуатационного опробования в течение не менее одного года данная разработка рекомендуется к широкому внедрению.

6.1.9 Осмотр лопаток, установленных на эксплуатационное опробование, по истечении назначенного срока осуществляет комиссия в составе представителя электростанции, специализированной организации, проводившей экспертизу разработки, и предприятия, выполнившего разработку. Результаты осмотра оформляются актом.

6.1.10 Разрешение на широкое внедрение разработки выдается Департаментом научно-технической политики и развития РАО «ЕЭС России» на основании опыта ее эксплуатационного опробования.

6.1.11 Предприятие, получившее разрешение на изготовление и (или) ремонт лопаток, должно выдавать сертификат качества на свою продукцию, в котором кроме прочего должен быть оговорен гарантийный срок (не менее 5 лет). Рекомендуется предприятию, осуществлявшему изготовление или ремонт лопаток, обеспечить шефский надзор за проведением работ по облопачиванию ступени.

6.1.12 Если в течение гарантийного срока произошло повреждение лопаток, то к разбору причин повреждения должны привлекаться: электростанция, специализированная организация, проводившая экспертизу разработки, предприятие-разработчик технологии, предприятие, внедрявшее данную разработку, и предприятие, осуществлявшее облопачивание ступени.

Если при отсутствии нарушений в сборке ступени и эксплуатации турбины окажется, что повреждение лопаток связано со скрытым дефектом аттестованной разработки, не выявленным при аттестационных испытаниях, то выданное ранее разрешение РАО «ЕЭС России» на широкое внедрение может быть отозвано.

Если повреждение лопаток связано с отклонением от утвержденной технологии, то полную материальную и другую ответственность несет предприятие, допустившее брак. В этом случае индивидуально решается вопрос об отзыве разрешения, выданного РАО «ЕЭС России» на право проведения данных работ.

6.2 Необходимые сведения для аттестации новых разработок

6.2.1 Новые материалы и технологии изготовления лопаток

- химический состав предлагаемого материала с указанием допустимых отклонений в содержании химических элементов;

- описание технологии изготовления (способ выплавки, рафинирования, ковки или штамповки, термообработки);

- рекомендуемая категория прочности;

- механические свойства металла натурных лопаток, изготовленных из перспективного материала по принятой технологии изготовления или по новой технологии;

- значения длительной прочности и пластичности на заданный ресурс работы лопаток с представлением протоколов испытаний (для лопаток, эксплуатирующихся при температуре 450 °С и более);

- результаты испытаний образцов на многоцикловую усталость (см. Приложение К);

- результаты испытаний образцов на коррозионную усталость (для лопаток, эксплуатирующихся в зоне фазового перехода и во влажном паре) (см. Приложение К);

- результаты коррозионных испытаний (для лопаток, эксплуатирующихся в зоне фазового перехода и во влажном паре) (см. Приложение К);

- результаты эрозионных испытаний (на каплеударную эрозию - для лопаток, эксплуатирующихся во влажном паре (см. Приложение К), абразивную эрозию - для лопаток первых ступеней);

- результаты усталостных испытаний натурных лопаток или модельных образцов (см. Приложение К);

- вибрационные характеристики натурных лопаток, изготовленных из нового материала или по новой технологии.

6.2.2 Защитные покрытия

- тип покрытия и условия его нанесения (температура, продолжительность);

- толщина покрытия (для многослойных покрытий - толщина и последовательность нанесения отдельных слоев и общая толщина покрытия);

- требования к подготовке поверхности лопатки перед нанесением покрытия;

- требования к качеству поверхности покрытия после его нанесения;

- значения длительной прочности и пластичности образцов с покрытием на заданный ресурс работы лопаток с представлением протоколов испытаний (для лопаток, эксплуатирующихся при температуре 450 °С и более);

- результаты сравнительных испытаний образцов с покрытием и без него на многоцикловую усталость (см. Приложение К);

- результаты сравнительных испытаний образцов с покрытием и без него на коррозионную усталость (для лопаток, эксплуатирующихся в зоне фазового перехода и во влажном паре) (см. Приложение К);

- результаты коррозионных испытаний образцов с покрытием (для лопаток, эксплуатирующихся в зоне фазового перехода и во влажном паре) (см. Приложение К);

- результаты сравнительных эрозионных испытаний образцов с покрытием и без него (на каплеударную эрозию - для лопаток, эксплуатирующихся во влажном паре (см. Приложение К), абразивную эрозию - для лопаток первых ступеней);

- вибрационные характеристики натурных лопаток с защитным покрытием.

6.2.3 Новые технологии ремонта лопаток с применением сварки

- описание технологии ремонта;

- применяемые электроды;

- требования к подготовке лопаток к ремонту;

- результаты исследования структуры и свойств металла натурных лопаток в зоне сварки;

- результаты сравнительных усталостных испытаний натурных лопаток или модельных образцов с ремонтной заваркой и без нее (см. Приложение К);

- вибрационные характеристики натурных лопаток, отремонтированных по аттестуемой технологии.

6.2.4 Новые методы диагностики лопаток

- методика с описанием порядка проведения диагностирования лопаток, применяемой аппаратуры, критериев и норм контроля, техники безопасности;

- пояснительная записка с обоснованием методики.

6.2.5 Новые конструкции лопаток

- описание новой конструкции и ее сопоставление с принятой;

- НТД на изготовление и контроль лопаток новой конструкции;

- пояснительная записка с обоснованием выбора новой конструкции.

6.2.6 В зависимости от поставленной задачи по усмотрению специализированной организации список запрашиваемых сведений может корректироваться.

6.3 Необходимые сведения для аттестации предприятия на право проведения работ по изготовлению и специальному ремонту лопаток

- устав предприятия с указанием данного вида деятельности;

- наличие нормативной технической документации, относящейся к производству и (или) ремонту лопаток;

- технические условия на изготовление и (или) специальный ремонт лопаток;

- комплект технической документации в соответствии с п. 2.2 (на изготовление лопаток) и (или) п. 5.1.3 и 5.1.5 (на ремонт лопаток);

- сведения о производственной базе предприятия;

- сведения о кадровом составе предприятия;

- описание действующей на предприятии системы контроля качества продукции;

- * результаты исследования металла не менее трех штатных лопаток разных партий, изготовленных на аттестуемом предприятии;

- * результаты исследования собственных частот не менее трех штатных лопаток разных партий, изготовленных на аттестуемом предприятии;

- * результаты измерений геометрических размеров не менее трех штатных лопаток разных партий, изготовленных на аттестуемом предприятии.

* Примечание - Выполняет специализированная организация.

Приложение А

(справочное)

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термины |

Определения |

|

Долговечность |

Свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленных условиях эксплуатации и системе технического обслуживания и ремонта. Примечания: 1 В некоторых случаях установленные условия эксплуатации могут включать установленные последовательность или сочетание нагрузок. 2 Переход в предельное состояние, когда дальнейшее применение объекта по назначению недопустимо по экономическим или техническим причинам, является примером исчерпания его срока службы СТ МЭК 271В-85 |

|

Надежность |

Свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Примечание - Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенное сочетание этих свойств. |

|

Безотказность |

Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки |

|

Ремонтопригодность |

Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта |

|

Работоспособное состояние (работоспособность) |

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. |

|

Предельное состояние |

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно «...Для ремонтируемых объектов выделяют два или более видов предельных состояний. Например для двух видов предельных состояний требуется отправка объекта в средний или капитальный ремонт, т.е. временное прекращение применения объекта по назначению. Третий вид предельного состояния предполагает окончательное прекращение применения объекта по назначению. Критерии предельного состояния каждого вида устанавливаются нормативно-технической и (или) конструкторской (проектной) и (или) эксплуатационной документацией.» Приложение (справочное) к ГОСТ 27.002-89 |

|

Ресурс |

Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние |

|

Срок службы |

Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние |

|

Остаточный ресурс |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Примечание - Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения |

|

Назначенный ресурс |

Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния «...При достижении объектом назначенного ресурса, в зависимости от назначения объекта, особенности эксплуатации, технического состояния и других факторов объект может быть списан, направлен в средний или капитальный ремонт ... или может быть принято решение о продолжении эксплуатации...» Приложение (справочное) к ГОСТ 27.002-89 |

|

Отказ |

Событие, заключающееся в нарушении работоспособности состояния объекта |

|

Живучесть |

«...Под «живучестью» понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из-за дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойство объекта сохранять ограниченную работоспособность при воздействиях, не предусмотренных условиями эксплуатации, или свойство объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов. Примером служит сохранение несущей способности элементами конструкции при возникновении в них усталостных трещин, размеры которых не превышают заданных значений...» Приложение (справочное) к ГОСТ 27.002-89 |

Приложение Б

(справочное)

ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ ЛОПАТОЧНЫХ СТАЛЕЙ

|

Марка стали |

Содержание химических элементов, % |

||||||||||

|

С |

Si |

Mn |

Cr |

Mo |

V |

W |

Ni |

Nb |

S |

P |

|

|

12Х13-Ш |

0,09 - 0,15 |

£ 0,60 |

£ 0,60 |

12,0 - 14,0 |

- |

- |

- |

£ 0,50 |

- |

£ 0,025 |

£ 0,030 |

|

20Х13-Ш |

0,16 - 0,24 |

£ 0,60 |

£ 0,60 |

12,0 - 14,0 |

- |

- |

- |

£ 0,50 |

- |

£ 0,025 |

£ 0,030 |

|

15Х11МФ-Ш |

0,12 - 0,19 |

£ 0,50 |

£ 0,70 |

10,0 - 11,5 |

0,60 - 0,80 |

0,25 - 0,40 |

- |

£ 0,60 |

- |

£ 0,025 |

£ 0,030 |

|

18Х11МНФБ-Ш (ЭП291) |

0,15 - 0,21 |

£ 0,60 |

0,60-1,00 |

10,0 - 11,5 |

0,80 - 1,10 |

0,20 - 0,40 |

- |

0,50 - 1,00 |

0,20 - 0,45 |

£ 0,025 |

£ 0,030 |

|

13Х11Н2В2МФ-Ш (ЭИ961) |

0,10 - 0,16 |

£ 0,60 |

£ 0,60 |

10,5 - 12,0 |

0,35 - 0,50 |

0,18 - 0,30 |

1,60 - 2,00 |

1,50 - 1,80 |

- |

£ 0,025 |

£ 0,030 |

|

15Х12ВНМФ-Ш (ЭИ802) |

0,12 - 0,18 |

£ 0,40 |

0,50 - 0,90 |

11,0 - 13,0 |

0,50 - 0,70 |

0,15 - 0,30 |

0,70 - 1,10 |

0,40 - 0,80 |

- |

£ 0,025 |

£ 0,030 |

|

20Х12ВНМФ-Ш (ЭП428) |

0,17 - 0,23 |

£ 0,40 |

0,50 - 0,90 |

10,5 - 12,5 |

0,50 - 0,70 |

0,15 - 0,30 |

0,70 - 1,10 |

0,50 - 0,90 |

- |

£ 0,025 |

£ 0,030 |

Приложение В

(справочное)

ТРЕБОВАНИЯ К МЕХАНИЧЕСКИМ СВОЙСТВАМ МЕТАЛЛА ЗАГОТОВОК ЛОПАТОК

|

Категория прочности |

Марка стали |

Механические свойства на продольных образцах |

||||||

|

Предел текучести s0,2, МПа (кгс/мм2) |

Предел прочности sв, МПа (кгс/мм2) |

Относительное удлинение d5, % |

Относительное сужение f, % |

Ударная вязкость КСU при 20 °С, кДж/м2 (кгс·м/см2) |

Твердость по Бринеллю |

|||

|

Число твердости, HB |

Диаметр отпечатка, мм |

|||||||

|

Не менее |

||||||||

|

КП45 |

12Х13-Ш |

441 - 637 (45 - 65) |

617,4 (63) |

20 |

60 |

784 (8) |

192 - 229 |

4,35 - 4,0 |

|

КП50 |

20Х13-Ш |

490 - 657 (55 - 67) |

666,4 (68) |

18 |

50 |

686 (7) |

207 - 241 |

4,2 - 3,9 |

|

КП55 |

12Х13-Ш |

539 - 686 (55 - 70) |

686 (70) |

15 |

50 |

588 (6) |

217 - 255 |

4,1 - 3,8 |

|

КП60 |

20Х13-Ш, 15Х11МФ-Ш, 18Х11МНФБ-Ш |

568,4 - 755 (60 - 77) |

755 (77) |

14 |

50 |

588 (6) |

229 - 269 |

4,0 - 3,7 |

|

20Х12ВНМФ-Ш 15Х12ВНМФ-Ш |

735 (75) |

15 |

40 |

|||||

|

КП65 |

18Х11МНФБ-Ш |

617,4 - 764,4 (63 - 78) |

764,4 (78) |

14 |

45 |

490 (5) |

235 - 277 |

3,95 - 3,65 |

|

КП70 |

15Х11МФ-Ш 18Х11МНФБ-Ш 20Х12ВНМФ-Ш 15Х12ВНМФ-Ш |

666,4 - 813,4 (68 - 83) |

784 (80) |

13 |

40 |

392 (4) |

241 - 285 |

3,9 - 3,6 |

|

13Х11Н2В2МФ-Ш |

833,4 (85) |

15 |

50 |

588 (6) |

248 - 302 |

3,85 - 3,5 |

||

|

КП75 |

13Х11Н2В2МФ-Ш |

705,6 - 852,6 (72 - 87) |

862,4 (88) |

15 |

50 |

588 (6) |

248 - 302 |

3,85 - 3,5 |

Примечания

1 Для заготовок лопаток с толщиной замковой части более 60 мм допускается снижение механических свойств на замковой части: удлинения на 1 % абсолютной; сужение на 5 % абсолютных от табличного значения и ударной вязкости на 9,8 кДж/м2 (1 кгс×м/cм2) при норме 686 кДж/м2 (7 кгс×м/cм2) и более.

2 В случае невозможности изготовления продольных образцов определение механических свойств проводится на поперечных образцах. Допускается при этом понижение значения удлинения на 3 % абсолютных, сужения на 20 % абсолютных и ударной вязкости на 196 кДж/м2 (2 кгс×м/cм2).

3 Для заготовок рабочих лопаток с длиной рабочей части свыше 1400 мм КП70 устанавливается предел текучести s0,2 от 637 до 813,4 МПа (от 65 до 83 кгс/мм2), твердость от 235 до 285 НВ, диаметр отпечатка от 3,6 до 3,95 мм. При значении предела текучести выше 784 МПа (80 кгс/мм2) обязательным является контроль вязкой составляющей в изломе ударных образцов, количество вязкой составляющей должно быть не менее 20 %.

4 Испытание на ударную вязкость заготовок лопаток сечением менее 13 мм не производится, при этом дополнительной сдаточной характеристикой является твердость.

5 Для заготовок лопаток длиной более 600 мм из стали 13Х11Н2В2МФ-Ш (ЭИ961-Ш) КП75 нормы ударной вязкости не менее 490 кДж/м2 (5 кгс×м/cм2).

6 Разница в значениях твердости для заготовки рабочей лопатки длиной менее 1200 мм и хордой не более 280 мм не должна превышать 20 НВ, а для заготовки рабочей лопатки длиной более 1200 мм - 30 НВ.

Приложение Г

(рекомендуемое до утверждения новой редакции Технологической Инструкции)

ДОПОЛНЕНИЕ

К «ТЕХНОЛОГИЧЕСКОЙ ИНСТРУКЦИИ ПО ЗАМЕНЕ ЛОПАТОК ПАРОВЫХ ТУРБИН», СПО

Союзтехэнерго, М., 1987 г.

Со времени выпуска «Технологической инструкции по замене лопаток паровых турбин» прошло более двенадцати лет.

За это время произошло немало повреждений лопаток и накоплен новый опыт по их ремонту и замене.

С учетом накопленного опыта соответствующие пункты Инструкции предлагается изложить в следующей редакции:

6.4.4 Лопатки с трещинами заменить новыми. Замену лопаток, распределенных на диске по значениям статического момента, желательно производить на равноценные по знаку и значению статического момента. Распределение лопаток на диске по данным моментных весов целесообразно производить на компьютере.

При обнаружении трещин на двух и более лопатках одной ступени рекомендуется заменять всю ступень. При невозможности замены всей ступени или в случае, если наработка ступени невелика и данная ступень не относится к аварийным, решение о замене всей ступени может быть скорректировано после дополнительных консультаций со специализированными организациями или заводом-изготовителем турбины.

6.4.6 Уменьшить размер активной части лопаток на 1,0 или 1,5 мм в зависимости от степени износа верхней части шипов, при этом высота, форма шипов, радиусные переходы у корня шипов выполнить по чертежу. С освоением технологии ремонта лопаток наплавкой (с помощью сварки) «обнижения» лопаток не требуется. Укороченный шип приваривается к бандажной ленте по периферии шипа по технологии разработанной или согласованной заводом-изготовителем турбины.

6.5.2 Тщательно осмотреть пазы и гребни. Опилить и зашлифовать заусенцы, забоины, риски, продуть пазы и гребни сжатым воздухом, применяя, например, инжектор конструкции ПП «Ленэнергоремонт».

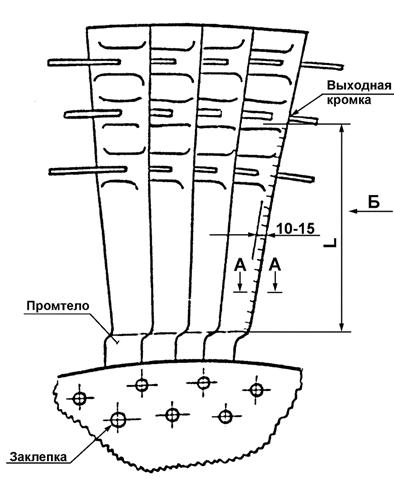

Т-образные пазы особенно на регулирующих ступенях по привалочным поверхностям А-А, Б-Б, В-В (рисунок Г.1) имеют значительный слой трудноудаляемой окалины, а в случае обрыва лопаток следы наклепа металла (занижения). В этом случае требуется шлифовка или проточка этих поверхностей «как-чисто» с минимальным съемом металла.

В связи с тем, что при таком хвостовике требуется очень жестко выдерживать радиальные зазоры - 0,05 - 0,11 мм и осевые зазоры, лопатки со стандартным «чертежным» хвостовиком будут забракованы. Требуется изготавливать запасные лопатки с припуском по припасовочным поверхностям до 0,5 - 0,7 мм с проточкой хвостовиков в кондукторе по «истинным» размерам паза ротора. При увеличенном радиальном зазоре возможно использование лопаток после наплавки аргонодуговой сваркой валика на припасовочную поверхность А-А по технологии разработанной или согласованной заводом-изготовителем турбины или после индивидуальной обработки каждого хвостовика, или после проточки на карусельном станке под необходимый размер.

6.5.5 При обнаружении трещин пригодность диска или ротора к дальнейшей эксплуатации определяют главный инженер электростанции и руководитель ремонта с привлечением при необходимости завода-изготовителя турбины или другой компетентной организации.

При обнаружении сколов и трещин на «защелках» ободов дисков с Т-образным креплением лопаток в этих или иных местах на ободе диска по согласованию с заводом-изготовителем турбины могут делаться дополнительные «колодцы» под установку дополнительных замковых лопаток.

Рекомендуется выполнять чеканку «заплечиков» хвостовой части лопаток для увеличения жесткости крепления лопатки и устранения зазора по поверхности Г-Г. После проточки на токарном станке хвостовиков без заплечиков набранного ряда лопаток рекомендуется чеканка для выборки радиального зазора по поверхности А-А. Ручную чеканку можно заменить обкаткой обжимным роликом на токарном станке.

7.1.4 Положительно зарекомендовал себя опыт АО ЛМЗ на турбинах К-200-130, на которых часть лопаток регулирующей ступени изготавливается из аустенитной стали, имеющей больший по сравнению с 12 %-ными хромистыми сталями коэффициент линейного расширения. Это мероприятие обеспечивает сохранение требуемого натяга на лопатках при рабочей температуре металла хвостовиков.

Этот же результат достигается применением различного вида уплотняющих пластин и клиньев из аустенитных сталей, реализованных в технологиях АО КТЗ, АО ЛМЗ и ОАО «Теплоэнергосервис».

Также заданной плотности сборки высокотемпературных ступеней в рабочем состоянии можно добиться, применяя подогрев обода в момент его облопачивания. Проводить эту операцию следует при шев-надзоре завода-изготовителя турбины.

7.3.9 В процессе облопачивания контролировать взаимоприлегание плоскостей хвостов по краске. Для Т-образных хвостов целесообразно, чтобы количество пятен прилегания на примыкающей к перу лопатки зоне хвоста (зона а на рисунке Г.1) было не менее 75 % поверхности (3 пятна на 1см2) и вдвое превышало количество пятен на дальней от пера зоне хвоста (зона б на рисунке Г.1). Такое прилегание хвостов лопаток друг к другу создает большую жесткость заделки. Опорные поверхности необходимо проверять по краске и щупом 0,03 мм. Плотное взаимоприлегание хвостов лопаток и прилегание их к поверхностям паза диска обеспечивает расчетную частоту собственных колебаний лопаток и пакетов.

7.4.13 Расклепать торец заклепок или начеканить материал диска на торец штифтов с помощью гидродомкрата. На лопатках с Т-образным хвостом прочеканить или прокатать торцы лопаток с обеих сторон лопатки (рисунок Г.1) так, чтобы щуп 0,03 не проходил между лопатками и диском. Особенно тщательно должна быть проверена сторона паровыхода, препятствующая осевым колебаниям лопаток.

7.8.11 Перенести упоры на новое место, закрепить их и облопатить весь диск, выполняя указания п.п. 7.8.4, 7.8.5, 7.8.8, 7.8.9. При несовпадении отверстий отдельных лопаток с отверстиями диска допускается регулировка пакета утолщенными или утонченными лопатками (рис.66 {номер рисунка по технологической инструкции}). Утолщенные (с ¸) хвосты обрабатываются до совпадения отверстий в теле диска и лопатки; между лопатками с - ставятся прокладки из нержавеющего листа 0,5 мм. Прокладки должны быть утоплены ниже хвостов двух соседних лопаток для возможности последующей зачеканки этой прокладки для предотвращения от ее выхода из-за центробежных сил.

Допускается нанесение хромированного покрытия (толщиной до 0,2 мм) на торцы хвостовиков лопаток для устранения минусового зазора относительно отверстий.

9.3.10 Гребни на бандажной ленте интенсивно изнашиваются окалиной, деформируются от задеваний. При ремонте роторов требуется правка гребней и их восстановление, которое может быть выполнено по технологии разработанной или согласованной заводом-изготовителем турбины с помощью приварки на место изношенных гребней нержавеющей ленты d = 3 мм свальцованной на ребро.

На плоской бандажной ленте часты следы от задеваний усов надбандажных уплотнений. В этом случае может быть произведена модернизация радиальных надбандажных уплотнений приваркой той же ленты d = 3 мм и переход на осерадиальные уплотнения с увеличенными до 3 - 4 мм радиальными зазорами.

14.5 Вместо пайки стеллитовых пластин возможен переход на их приварку к лопаткам по технологии завода-изготовителя турбины.

Рисунок Г.1 - Сборка лопаток с т-образным хвостовым соединением