ГОСТ 8536-79

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ЗАГОТОВКИ СУДОВЫХ ВАЛОВ

И БАЛЛЕРОВ РУЛЕЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.01.81

По пп. 2.20 и 2.23 для заготовок из коррозионно-стойкой

стали дата введения установлена

01.01.83

Настоящий стандарт распространяется на заготовки:

- судовых валов (гребных, дейдвудных, промежуточных,

упорных);

- ведущих валов и валов ротора крыльчатых движителей

(КД);

- баллеров и штырей рулей, успокоителей качки и

поворотных насадок;

- баллеров и валов подруливающих устройств, поворотных

колонок и различных устройств с движителями в качестве рабочего органа;

- валов, штанг и цилиндров механизма изменения шага

гребных винтов регулируемого шага (ВРШ);

- съемных муфт для соединения указанных валов и

баллеров;

- для судов, кораблей и плавсредств.

(Измененная редакция, Изм. № 2).

1. КЛАССИФИКАЦИЯ

1.1. Виды заготовок:

- кованые сплошные черновые заготовки из углеродистой

стали (кроме гребных валов);

- кованые сплошные заготовки с предварительно

обработанной наружной поверхностью из углеродистой, легированной и

коррозионно-стойкой стали;

- кованые полые заготовки с предварительно

обработанной наружной и окончательно обработанной внутренней поверхностью из

углеродистой и легированной стали;

- кованые полые заготовки с предварительно

обработанными наружной и внутренней поверхностями из углеродистой и

легированной стали для деталей, кроме валов;

- заготовки сплошные из горячекатаной

коррозионно-стойкой стали диаметром до 200 мм, заготовки сплошные из

горячекатаной и калиброванной углеродистой, легированной и коррозионно-стойкой

стали.

(Измененная редакция, Изм. № 1).

1.2. При диаметре внутреннего отверстия менее 80 мм

заготовки оценивают как сплошные.

1.3. В зависимости от показателей механических свойств

заготовки разделяются на группы:

- заготовки из углеродистой стали с повышенными

показателями механических свойств категорий прочности КМ20, КМ22, КМ25, КМ28,

КМ32, КМ22А, КМ25А, КМ28А (табл. 2, 3);

- заготовки из легированной стали с повышенными

показателями механических свойств категорий прочности КТ36, КТ40, КТ50, КТ60,

КТ70, КТ80, КТ90, КТ100 (табл. 4);

- заготовки из коррозионно-стойкой стали.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Заготовки должны быть изготовлены в соответствии с

требованиями настоящего стандарта и по рабочим чертежам, утвержденным в

установленном порядке.

2.2. Химический состав углеродистой стали должен

соответствовать ГОСТ 1050,

легированной - ГОСТ 4543,

коррозионно-стойкой стали - ГОСТ 5632.

Остаточное содержание нелегирующих элементов в кованых

заготовках из стали по ГОСТ

1050 и ГОСТ

4543 по согласованию с потребителем, Регистром СССР или Речным регистром

РСФСР может превышать указанное в стандартах при условии обеспечения всех

остальных требований настоящего стандарта.

(Измененная редакция, Изм. № 1).

2.3. Категорию прочности и марку стали заготовок

указывают на чертеже.

Марки сталей для заготовок из углеродистой и

легированной стали в зависимости от требуемой категории прочности и диаметра

(толщины стенки) приведены в приложении 1.

Допускается замена марки стали, указанной на чертеже,

на другую марку, рекомендуемую настоящим стандартом для данного сечения и

категории прочности.

2.4. Коррозионно-стойкие стали применяют для изготовления

заготовок деталей, эксплуатируемых в забортной воде без гидроизоляции: сталь

марки 20X13 - для заготовок деталей, эксплуатируемых в пресной воде, стали

марок 14Х17Н2 и 09Х17Н7Ю в морской воде.

2.5. Кованые заготовки из коррозионно-стойкой стали

изготовляют из слитков массой не более 3500 кг.

2.6. Отливка слитков, предназначенных для заготовок

гребных и дейдвудных валов, и слитков массой 25000 кг и более для кованых

заготовок других изделий должна производиться с вакуумированием металла при

разливке или продувкой его инертными газами.

Отливку слитков массой менее 24000 кг для заготовок

гребных и дейдвудных валов допускается производить без вакуумирования.

Обжатие в комбинированных бойках с подстуживанием

поверхности при относительной подаче - 0,4 - 0,5.

(Измененная редакция, Изм. № 2).

2.7. Заготовки валов, баллеров, штырей, штанг ВРШ из

горячекатаной и калиброванной стали по согласованию с органами надзора

допускается изготовлять из прутков круглого сечения, поставляемых по ГОСТ 1050, ГОСТ 7417, ГОСТ 4543.

(Измененная редакция, Изм. № 1).

2.8. Уков при выборе размеров слитка или блюмсов должен

составлять:

- от слитка по сечению основного тела заготовки - не

менее 3;

- по сечению гребня и фланцев валов - не менее 1,5;

- от блюмса по сечению основного тела заготовки - не

менее 1,5;

- по сечению гребня и фланцев валов - не менее 1,3.

При ковке из удлиненных слитков снижение минимального

укова - с 3 до 2,5.

Допускается снижение минимального укова до 2,0 при

ковке способами, использующими:

- осадку слитка, биллетированного на вогнутую боковую

поверхность;

- обжатие в вырезных бойках с подстуживанием

поверхности и последующую ковку по четырем широким граням узкими бойками;

- схему трехразовой кантовки поковок на 90° в одном

направлении и заключительную кантовку на 45° в обратном направлении;

- бойки со скрещивающимися рабочими поверхностями.

2.9. Конусная часть гребного вала, предназначенная для

посадки гребного винта, и фланцы гребного вала ВРШ и КД должны быть расположены

в нижней (донной) части слитка. При изготовлении из одного слитка двух и более

поковок гребных валов и валов ВРШ и КД допускается расположение конусной части

гребного вала и фланца гребного вала ВРШ и КД в средней части слитка.

Допускается располагать конусную часть гребного вала и фланцы гребных валов ВРШ

и КД в прибыльной части слитка при условии, что качество металла удовлетворяет

требованиям настоящего стандарта.

2.10. Размеры заготовок из углеродистой и легированной

стали должны учитывать припуски на механическую обработку, допуски на размеры и

технологические напуски для поковок, изготовляемых свободной ковкой на прессах

по ГОСТ 7062 свободной

ковкой на молотах - по ГОСТ 7829 и

горячей штамповкой - по ГОСТ 7505, а

также напуски на пробы для испытаний. Для заготовок из углеродистой и

легированной стали массой свыше 35000 кг, изготовляемых свободной ковкой на

прессах, а также для заготовок из коррозионно-стойкой стали припуски и напуски

устанавливаются по технологической документации изготовителя, согласованной с

потребителем.

2.11. На предварительно обработанных поверхностях кованых

заготовок или заготовок, изготовленных из горячекатаного прутка, не должно быть

трещин, рванин, раскованных и раскатанных пузырей, черновин, раскованных или

раскатанных загрязнений. Местные дефекты должны быть удалены пологой вырубкой

или зачисткой.

Допускается не удалять местные дефекты, если глубина

дефекта не превышает 65 % припуска под окончательную обработку с учетом

искривления оси заготовки, в соответствии с табл. 6, но оставшийся после удаления

дефектов припуск не должен быть менее 2 мм. Глубину дефектов проверяют

контрольной вырубкой или зачисткой.

2.12. На поверхности черновых кованых заготовок

допускается наличие трещин, рванин, заковов, если оставшийся припуск на

окончательную обработку после удаления дефектов будет не менее 25 %

номинального одностороннего припуска, но не менее 2 мм. Глубину дефектов

проверяют у изготовителя контрольной вырубкой или зачисткой.

2.13. Поверхность горячекатаных заготовок должна

удовлетворять требованиям ГОСТ 5949.

2.14. На окончательно обработанных потребителем

поверхностях деталей не допускаются раскатанные или раскованные загрязнения и

неметаллические включения протяженностью более 6 мм, раскованные или

раскатанные пузыри, трещины, заковы и черновины.

Обнаруженные дефекты устраняют пологой зачисткой на

глубину не более 0,5 мм с последующей шлифовкой и плавным сопряжением места

зачистки с поверхностью детали.

На поверхности гребных валов на участках 0,6 чистового

диаметра в обе стороны от места сопряжения тела вала с конусом (0,6 чистового

диаметра вала от фланца для валов ВРШ) раскованные или раскатанные загрязнения

и неметаллические включения должны быть удалены полностью. На остальной

поверхности гребных валов должны быть удалены раскатанные или раскованные

загрязнения и неметаллические включения протяженностью более 5 мм и от 3 до 5

мм, если расстояние между ними менее 30 мм.

(Измененная редакция, Изм. № 2, Поправка).

2.15. На внутренней окончательно обработанной поверхности

заготовок валов и баллеров рулей не допускаются раскованные или раскатанные

загрязнения и неметаллические включения протяженностью более 10 мм, а также

пузыри, трещины, заковы и черновины.

2.16. Заготовки, изготовленные из горячекатаных прутков,

поставляемых по ГОСТ 5949, и

кованые заготовки подвергаются термической обработке - закалке с отпуском.

Отпуск заготовок судовых валов и баллеров рулей

проводится при температуре не ниже 600 °С.

(Измененная редакция, Изм, № 1).

2.17. Для заготовок из углеродистой стали допускается

применение нормализации с высоким отпуском.

2.18. Режим термической обработки устанавливает

изготовитель заготовок.

2.19. Макроструктура кованых заготовок должна быть

однородной.

Не допускаются остатки усадочной раковины и усадочной

рыхлости, пузырей, расслоений, трещин и флокенов.

2.20. На поверхности макротемплетов кованых заготовок

диаметром менее 100 мм не допускаются раскованные загрязнения и неметаллические

включения, видимые невооруженным глазом. На поверхности макротемплетов кованых

заготовок диаметром от 100 до 200 мм не допускаются раскованные загрязнения и

неметаллические включения протяженностью более 1,0 мм:

- в зоне у поверхности заготовки от 0,9 до 1,0

чистового диаметра протяженностью более 3 мм и от 1 до 3 мм при расстоянии

между ними менее 50 мм;

- во внутренней зоне заготовки до 0,9 чистового

диаметра протяженностью более 6 мм и от 1 до 6 мм при расстоянии между ними

менее 30 мм.

(Измененная редакция, Изм. № 2).

2.21. Макроструктура горячекатаных заготовок - по ГОСТ 5949.

2.22. Сегрегация серы в отпечатках по Бауману в кованых

заготовках из углеродистой и легированной стали допускается не выше балла 3.

Для поковок из слитков массой до 25000 кг балл устанавливают по шкале,

приведенной в приложении 2 (см.

бандероль); из слитков массой свыше 25000

до 50000 кг по шкале, приведенной в приложении 3

(см. бандероль); из слитков массой свыше 50000 до 145000 кг - по шкале,

приведенной в приложении 4 (см. бандероль).

2.23. При проведении ультразвукового контроля (УЗК)

фиксации подлежат дефекты эквивалентной площадью 8 мм2 и более.

Не допускаются протяженные дефекты и участки, в

которых при контроле нормальным искателем ослабляется донный сигнал до уровня

поисковой чувствительности. Разобщенная цепочка неметаллических включений не

является протяженным дефектом. Не допускаются дефекты эквивалентной площадью 50

мм2 и более, непротяженные дефекты эквивалентной площадью от 8 до 20

мм2 включительно, если расстояние между двумя такими дефектами менее

30 мм, и непротяженные дефекты эквивалентной площадью от 20 до 50 мм2,

если расстояние между дефектами менее 50 мм.

Не допускаются непротяженные дефекты эквивалентной

площадью от 8 до 50 мм2, если их общее количество на заготовке

превышает 60 или если количество дефектов эквивалентной площадью от 20 до 50 мм2

превышает 50. При этом для заготовок гребных и дейдвудных валов количество

непротяженных дефектов в зонах по длине не должно превышать норм, указанных в

табл. 1.

Таблица 1

|

Зона

по длине заготовки

|

Предельное

количество допустимых дефектов

|

|

эквивалентной

площадью от 8 до 20 мм2

|

эквивалентной

площадью от 20 до 50 мм2

|

|

Чистовой

диаметр в обе стороны от места сопряжений тела вала с конусом; чистовой

диаметр от фланца для валов ВРШ

|

25

|

10

|

|

Остальная

длина вала

|

50

|

20

|

2.24. Величина остаточных растягивающих напряжений

термически обработанных кованых заготовок не должна превышать 10 % фактического

предела текучести.

Для заготовок категории прочности до КМ32,

изготовляемых из углеродистой стали, величина остаточных растягивающих

напряжений допускается 40 МПа (4 кгс/мм2).

Величина сжимающих остаточных напряжений в

поверхностных слоях не ограничивается.

2.25. Механические свойства термически обработанных

заготовок из углеродистой стали (кроме гребных валов) должны соответствовать

требованиям, приведенным в табл. 2, заготовок

гребных валов из углеродистой стали - в табл. 3.

(Измененная редакция, Изм. № 1, 2).

2.26. Нормы показателей механических свойств, полученных

на тангенциальных образцах, уменьшаются против норм, предусмотренных в табл. 2 и 3 не более

чем:

- предел текучести и временное сопротивление - на 0,05

от приведенной величины;

- относительное сужение - на 20 %;

- относительное удлинение - на 5 %;

- ударная вязкость - на 100 кДж/м2 (1 кгс ·

м/см2), но не ниже 300 кДж/м2 (3 кгс · м/см2).

2.27. Механические свойства термически обработанных

заготовок из легированной стали с повышенными показателями механических свойств

должны соответствовать требованиям, приведенным в табл. 4.

(Измененная редакция, Изм. № 2).

2.28. Нормы показателей механических свойств, полученных

на тангенциальных образцах, уменьшаются против норм, предусмотренных табл. 4, но не более чем:

- предел текучести и временное сопротивление - на 0,05

от приведенной величины;

- относительное сужение - на 20 %;

- относительное удлинение - на 2 %;

- ударная вязкость - на 100 кДж/м2 (1 кгс ·

м/см2).

2.29. Механические свойства термически обработанных

заготовок из коррозионно-стойкой стали должны соответствовать требованиям табл.

5.

2.30. Нормы показателей механических свойств, полученных

на тангенциальных образцах, уменьшаются против норм, предусмотренных табл. 5, не более чем:

- предел текучести и временное сопротивление - на 0,1

от приведенной величины;

- относительное удлинение - на 0,5 от приведенной

величины;

- относительное сужение - на 0,4 от приведенной

величины;

- ударная вязкость - на 0,5 от приведенной величины.

Таблица 2

Нормы механических свойств заготовок из углеродистой

стали (кроме гребных валов)

|

Категория

прочности

|

Предел текучести

σт

|

Временное

сопротивление σв

|

Относительное

удлинение δ5, %

|

Относительное

сужение, ψ, %

|

Ударная вязкость ан

|

Число твердости НВ

|

Толщина оправки d, мм, при испытании на изгиб образца толщиной s, мм

|

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

|

Диаметр заготовок

сплошного сечения, мм

|

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 900

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 900

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 900

|

|

Толщина стенки

заготовок полого сечения, мм

|

|

МПа

|

кгс/мм2

|

МПа

|

кгс/мм2

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

-

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

-

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

-

|

|

Не менее

|

|

КМ20

|

200

|

20

|

400

|

40

|

27

|

26

|

24

|

24

|

22

|

21

|

55

|

50

|

45

|

42

|

38

|

35

|

600

|

6,0

|

600

|

6,0

|

550

|

5,5

|

550

|

5,5

|

450

|

4,5

|

400

|

4,0

|

111

- 156

|

d = s

|

|

КМ22

|

200

|

22

|

440

|

44

|

26

|

25

|

23

|

23

|

21

|

20

|

53

|

48

|

42

|

40

|

38

|

38

|

600

|

6,0

|

600

|

6,0

|

550

|

5,5

|

500

|

5,0

|

450

|

4,5

|

400

|

4,0

|

123

- 167

|

d = s

|

|

КМ25

|

250

|

25

|

480

|

48

|

24

|

23

|

21

|

21

|

19

|

18

|

48

|

45

|

40

|

36

|

32

|

30

|

600

|

6,0

|

550

|

5,5

|

500

|

5,0

|

500

|

5,0

|

400

|

4,0

|

350

|

3,5

|

140

- 179

|

d = 2s

|

|

КМ28

|

280

|

28

|

540

|

54

|

22

|

21

|

19

|

19

|

16

|

-

|

45

|

40

|

37

|

35

|

30

|

-

|

550

|

5,5

|

500

|

5,0

|

450

|

4,5

|

400

|

4,0

|

350

|

3,5

|

-

|

-

|

156

- 197

|

d = 2s

|

|

КМ32

|

320

|

32

|

620

|

62

|

20

|

19

|

17

|

17

|

-

|

-

|

40

|

40

|

34

|

30

|

-

|

-

|

500

|

5,0

|

500

|

5,0

|

400

|

4,0

|

350

|

3,5

|

-

|

-

|

-

|

-

|

174

- 217

|

d = 3s

|

Таблица 3

Нормы механических свойств заготовок из углеродистой

стали для гребных валов

|

Категория

прочности

|

Предел текучести

σт

|

Временное

сопротивление σв

|

Относительное

удлинение δ5, %

|

Относительное

сужение, ψ, %

|

Ударная вязкость ан

|

Число твердости НВ

|

Толщина оправки d, мм, при испытании на изгиб образца толщиной s, мм

|

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

кДж/м2

|

кгс · м/см2

|

|

Диаметр заготовок

сплошного сечения, мм

|

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 1000

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 1000

|

До 100

|

Св. 100 до 200

|

Св. 200 до 400

|

Св. 400 до 600

|

Св. 600 до 800

|

Св. 800 до 1000

|

|

Не менее

|

|

КМ22А

|

220

|

22

|

440

|

44

|

26

|

25

|

25

|

25

|

24

|

23

|

53

|

48

|

45

|

42

|

40

|

38

|

600

|

6,0

|

600

|

6,0

|

600

|

6,0

|

600

|

6,0

|

550

|

5,5

|

550

|

5,5

|

123-167

|

d = s

|

|

КМ25А

|

250

|

25

|

480

|

48

|

24

|

23

|

23

|

23

|

22

|

21

|

48

|

45

|

42

|

38

|

38

|

38

|

600

|

6,0

|

550

|

5,5

|

550

|

5,5

|

500

|

5,0

|

500

|

5,0

|

500

|

5,0

|

140-179

|

d = 2s

|

|

КМ28А

|

280

|

28

|

540

|

54

|

22

|

21

|

19

|

19

|

18

|

-

|

45

|

40

|

38

|

35

|

32

|

-

|

550

|

5,0

|

500

|

5,0

|

450

|

4,5

|

400

|

4,0

|

350

|

3,5

|

-

|

-

|

156-197

|

d = 2s

|

|

Толщина стенки

заготовок полого сечения, мм

|

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

-

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

-

|

До 80

|

Св. 80 до 160

|

Св. 160 до 250

|

Св. 250 до 310

|

Св. 310 до 350

|

|

|

КМ22А

|

220

|

22

|

440

|

44

|

26

|

25

|

25

|

25

|

25

|

-

|

53

|

49

|

48

|

47

|

47

|

-

|

650

|

6,5

|

650

|

6,5

|

600

|

6,0

|

600

|

6,0

|

600

|

6,0

|

-

|

-

|

111-156

|

d = s

|

|

КМ25А

|

250

|

25

|

480

|

48

|

24

|

23

|

23

|

23

|

22

|

-

|

48

|

45

|

43

|

42

|

42

|

-

|

600

|

6,0

|

600

|

6,0

|

550

|

5,5

|

550

|

5,5

|

550

|

5,5

|

-

|

-

|

140-179

|

d = 2s

|

|

КМ28А

|

280

|

28

|

540

|

54

|

22

|

21

|

19

|

19

|

18

|

-

|

45

|

40

|

38

|

35

|

32

|

-

|

550

|

5,5

|

500

|

5,0

|

450

|

4,5

|

400

|

4,0

|

350

|

3,5

|

-

|

-

|

156-197

|

d = 2s

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4

Нормы механических свойств заготовок из легированной

стали

|

Категория

прочности

|

Диаметр заготовок

сплошного сечения, мм

|

Толщина стенки

заготовок полого сечения, мм

|

Предел текучести

σт

|

Временное

сопротивление σв

|

Относительное

удлинение δ5, %

|

Относительное

сужение, ψ, %

|

Ударная вязкость ан

|

Число твердости НВ

|

Толщина оправки d, мм, при испытании на изгиб образца толщиной s, мм

|

|

МПа

|

кгс/мм2

|

МПа

|

кгс/мм2

|

кДж/м2

|

кгс · м/см2

|

|

не менее

|

|

КТ36

|

До 400

|

До 250

|

360

|

36

|

600

|

60

|

18

|

44

|

600

|

6,0

|

174 - 217

|

d = 3s

|

|

Св. 400 до 700

|

Св. 250 до 350

|

|

|

|

|

15

|

42

|

650

|

5,5

|

|

|

|

КТ40

|

До 400

|

До 250

|

400

|

40

|

630

|

63

|

17

|

44

|

600

|

6,0

|

187 - 229

|

d = 4s

|

|

Св. 400 до 700

|

Св. 250 до 350

|

|

|

|

|

15

|

42

|

550

|

5,5

|

|

|

|

КТ50

|

До 400

|

До 250

|

500

|

50

|

700

|

70

|

17

|

45

|

600

|

6,0

|

212 - 248

|

d = 4s

|

|

Св. 400 до 700

|

Св. 250 до 350

|

|

|

|

|

16

|

45

|

550

|

5,5

|

|

|

|

КТ60

|

До 400

|

До 250

|

600

|

60

|

750

|

75

|

15

|

42

|

600

|

6,0

|

235 - 277

|

d = 4s

|

|

Св. 400 до 700

|

Св. 250 до 350

|

|

|

|

|

14

|

40

|

550

|

5,5

|

|

|

|

КТ70

|

До 400

|

До 250

|

700

|

70

|

850

|

85

|

15

|

40

|

550

|

5,5

|

269 - 311

|

d = 4s

|

|

Св. 400 до 700

|

Св. 250 до 350

|

|

|

|

|

12

|

35

|

500

|

5,0

|

|

|

|

КТ80

|

До 300

|

До 200

|

800

|

80

|

950

|

95

|

15

|

40

|

500

|

5,0

|

293 - 331

|

-

|

|

Св. 300 до 700

|

Св. 200 до 300

|

|

|

|

|

12

|

35

|

500

|

5,0

|

|

|

|

КТ90

|

До 200

|

До 150

|

900

|

90

|

1000

|

100

|

11

|

35

|

500

|

5,0

|

317 - 354

|

-

|

|

КТ100

|

До 150

|

До 100

|

1000

|

100

|

1100

|

110

|

10

|

35

|

500

|

5,0

|

336 - 373

|

-

|

2.31. Металл термически обработанных заготовок из стали

марок 14X17Н2 с пределом текучести не менее 550 МПа (55 кгс/мм2) и

09X17Н7Ю не должен быть склонен к межкристаллитной коррозии.

2.32. Полученные при испытании заготовок фактические

значения временного сопротивления не должны превышать указанные в табл. 2 - 4

минимальные значения более чем на:

120 МПа (12 кгс/мм2) - при минимальном

временном сопротивлении, равном или меньшем 600 МПа (60 кгс/мм2), и

150 МПа (15 кгс/мм2) при минимальном временном сопротивлении,

большем 600 МПа (60 кгс/мм2) для заготовок из углеродистой и

низколегированной стали;

150 МПа (15 кгс/мм2) - при минимальном

временном сопротивлении, меньшем 900 МПа (90 кгс/мм2), и 200 МПа (20

кгс/мм2) - при минимальном временном сопротивлении, равном и большем

900 МПа (90 кгс/мм2), для заготовок из легированной стали.

Превышение минимальных значений временного

сопротивления для всех категорий прочности не более чем на 180 МПа (18 кгс/мм2)

не является браковочным признаком при условии, что остальные характеристики

удовлетворяют требованиям категории прочности.

(Измененная редакция, Изм. № 2).

2.33. При определении величины временного сопротивления на

образцах, вырезанных из двух концов заготовки из углеродистой и легированной

стали, разница между обоими значениями должна быть не более 60 МПа (6 кгс/мм2)

при временном сопротивлении, равном или меньшем 600 МПа (60 кгс/мм2),

и не более 100 МПа (10 кгс/мм2) - при временном сопротивлении более

600 МПа (60 кгс/мм2). Превышение разницы между обоими значениями не

более чем в пределах разброса требуемой категории прочности (п. 2.32) не является браковочным признаком.

Разница между обоими значениями временного

сопротивления, полученного на двух концах заготовки из коррозионно-стойкой

стали, не должна превышать 200 МПа (20 кгс/мм2).

(Измененная редакция, Изм. № 1, 2).

Таблица 5

Нормы механических свойств заготовок из

коррозионно-стойкой стали

|

Марка

стали

|

Диаметр заготовки

сплошного сечения, мм

|

Предел текучести

σт

|

Временное

сопротивление σв

|

Относительное

удлинение δ5, %

|

Относительное

сужение, ψ, %

|

Ударная вязкость ан

|

Число твердости НВ

|

Рекомендуемый

режим термической обработки

|

|

МПа

|

кгс/мм2

|

МПа

|

кгс/мм2

|

кДж/м2

|

кгс · м/см2

|

|

не менее

|

|

20X13

|

До 60

|

|

|

|

|

16

|

55

|

800

|

8,0

|

|

Закалка

1000 °С - 1050 °С, масло; отпуск 660

°С - 770 °С, воздух

|

|

От 60 до 100

|

450

|

45

|

660

|

66

|

15

|

50

|

750

|

7,5

|

197 - 229

|

|

Св. 100 до 200

|

|

|

|

|

13

|

45

|

500

|

5,0

|

|

|

20X13

|

До 60

|

|

|

|

|

15

|

50

|

600

|

6,0

|

|

Закалка

1000 °С - 1050 °С, масло; отпуск 630

°С - 650 °С, воздух

|

|

От 60 до 100

|

550

|

55

|

700

|

70

|

14

|

45

|

550

|

5,5

|

207 - 269

|

|

Св. 100 до 200

|

|

|

|

|

12

|

40

|

400

|

4,0

|

|

|

14Х17Н2

|

До 60

|

|

|

|

|

12

|

45

|

600

|

6,0

|

|

Закалка 970

°С - 1050 °С, масло или воздух; отпуск 620 °С - 670 °С, воздух

|

|

От 60 до 100

|

550

|

55

|

700

|

70

|

12

|

43

|

500

|

5,0

|

179 - 277

|

|

Св. 100 до 200

|

|

|

|

|

12

|

40

|

400

|

4,0

|

|

|

09Х17Н7Ю

|

До 200

|

700

|

70

|

850

|

85

|

12

|

40

|

500

|

5,0

|

269 - 302

|

Закалка

1030 °С - 1070 °С, воздух; двукратная промежуточная обработка 740 °С - 760 °С, воздух - вода; отпуск 560 °С - 580 °С, воздух

|

Примечание. Верхнее значение временного сопротивления не должно

превышать указанного минимального значения более чем на 200 МПа (20 кгс/мм2).

2.34. Для изделий, работающих при отрицательных

температурах, значение минимальной ударной вязкости при самой низкой рабочей

температуре устанавливается по соглашению сторон.

2.35. Изогнутость оси предварительно механически

обработанных кованых и катаных заготовок после термической обработки не должна

превышать величин, указанных в табл. 6.

Таблица 6

Изогнутость оси предварительно механически

обработанных заготовок после термической обработки

мм

|

Длина

заготовки

|

До 2500

|

Св. 2500 до 4000

|

Св. 4000 до 6000

|

Св. 6000 до 10000

|

Св. 10000 до 15000

|

Св. 15000 до 20000

|

Св. 20000

|

|

Изогнутость оси

|

2,5

|

3

|

4

|

5

|

6

|

7

|

8

|

При большей изогнутости оси заготовки подвергают

правке.

2.36. Заготовки, прошедшие после термической обработки

правку в холодном или подогретом состоянии, подвергаются отпуску для снятия

внутренних напряжений. Температура отпуска в этих случаях должна быть ниже не

менее чем на 20° температуры основного отпуска.

2.37. На окончательно обработанных внутренних поверхностях

полых заготовок и изделий ВРШ параметр шероховатости по десяти точкам должен

быть не более rz 20 мкм по ГОСТ 2789;

на поверхностях перехода различных диаметров - не более rz 40 мкм по ГОСТ 2789.

По согласованию сторон для заготовок длиной более 16 м

параметр шероховатости перехода различных диаметров допускается не более rz 80 мкм по ГОСТ 2789.

2.38. На внутренней предварительно обработанной

поверхности полых заготовок параметр шероховатости должен быть не более rz 320 мкм по ГОСТ 2789.

2.39. Для всех заготовок, кроме заготовок валов ВРШ,

предельные отклонения размеров диаметра внутренних отверстий должны

соответствовать квалитету Н16 ГОСТ 25347.

Для заготовок валов ВРШ предельные отклонения размеров

диаметров внутренних отверстий должны соответствовать квалитету Н12 ГОСТ

25346.

Отклонения размеров отверстий нерабочих поверхностей

заготовок валов ВРШ и баллеров рулей оговаривают в рабочем чертеже.

2.40. При расточке отверстий с двух сторон заготовки не

допускаются ступенчатость и кольцевые задиры на поверхности перехода различных

диаметров, а также риски глубиной более 0,3 мм, образующиеся при выводе

инструмента. Переходы должны быть плавными, выполненными на конус или по

радиусу.

2.41. Изогнутость оси в расточенных отверстиях заготовок

не должна превышать величин, указанных в табл. 7.

Таблица 7

Изогнутость

оси расточенных отверстий

мм

|

Отношение

длины вала к наименьшему диаметру осевого отверстия

|

Допускаемая

изогнутость оси отверстия на длине вала

|

Отношение длины

вала к наименьшему диаметру осевого отверстия

|

Допускаемая

изогнутость оси отверстия на длине вала

|

|

для всех валов,

кроме ВРШ

|

для валов ВРШ и

баллеров рулей

|

для всех валов,

кроме ВРШ

|

для валов ВРШ и

баллеров рулей

|

|

До 10

|

1,50

|

1,00

|

Св. 50 до 65

|

3,00

|

2,25

|

|

» 20

|

2,00

|

1,50

|

» 65 » 80

|

3,25

|

2,50

|

|

Св. 20 до 35

|

2,50

|

1,80

|

» 80 » 100

|

3,50

|

2,75

|

|

» 35 » 50

|

2,75

|

2,00

|

» 100

|

4,00

|

3,00

|

По согласованию с потребителем нормы допускаемой

изогнутости осей заготовок, кроме валов ВРШ, могут быть увеличены (но не более

чем на 50 %).

2.42. Несовпадение осей отверстий различных диаметров,

растачиваемых с различных концов заготовки, не должно превышать, мм:

3 - у заготовок длиной до 10 м;

4 » » » св. 10 до 15 м;

5 » » » св. 15 до 20 м;

6 » » » св. 20 м.

Для валов, работающих с движителями ВРШ и баллеров

рулей величина несовпадений осей отверстий, растачиваемых с разных концов,

может оговариваться на чертежах.

2.43. Смещение поверхности перехода различных диаметров

внутренней расточки вдоль оси гребного и дейдвудного валов допускается в

сторону большего отверстия не более чем на 100 мм, в сторону меньшего отверстия

- не более чем на 50 мм.

Для баллеров рулей допускаемые смещения оговариваются

на чертеже.

2.44. Смещение оси наружной поверхности относительно оси

отверстия (эксцентриситет) не должно превышать 35 % величины припуска,

оставляемого на одну сторону для окончательной механической обработки

поверхности.

2.45. В процессе изготовления заготовок должны быть приняты

меры, исключающие возможность их намагничивания.

Примеры условных обозначений

Сплошная заготовка из углеродистой стали марки 30,

диаметром 350 мм, длиной 2500 мм, категории прочности КМ25:

Ø 350 · 2500; 30 ГОСТ

1050-88

КМ 25 ГОСТ 8536-79

Полая заготовка из стали марки 38Х2Н2МА, наружным

диаметром 510 мм, внутренним диаметром 150 мм, длиной 16800 мм, категории

прочности КТ60:

Ø 510/150 · 16800;

38Х2Н2МА ГОСТ

4543-71

КТ 60 ГОСТ 8536-79

Сплошная заготовка из горячекатаной стали марки

09Х17Н7Ю, диаметром 95 мм, длиной 5730 мм с пределом текучести 700 МПа (70

кгс/мм2), относительным сужением не менее 12 %, ударной вязкостью не

менее 500 кДж/м2 (5 кгс · м/см2):

Ø 95 · 5730;

09Х17Н7Ю ГОСТ

5632-72

σт^ 70 - ψ^ 12 - aн ^ 5 ГОСТ 8536-79

2.46. Заготовки валов и баллеров рулей для судов речного

флота допускается изготовлять по ГОСТ 8479 по

согласованию с потребителем, Регистром СССР или Речным регистром РСФСР.

(Введен дополнительно, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия заготовок требованиям

настоящего стандарта устанавливаются приемосдаточные испытания.

3.2. Объем испытаний приведен в табл. 8.

Таблица 8

Объем испытаний

|

Группа

заготовки

|

Вид заготовки

|

Проверяемый

параметр

|

Номер пункта

стандарта

|

Объем выборки

|

Вид испытаний

|

|

технические

требования

|

методика испытаний

|

|

Категории прочности КМ, КМА и

КТ

|

Кованые черновые заготовки;

кованые сплошные заготовки с предварительно обработанной наружной

поверхностью; кованые полые заготовки с предварительно обработанной наружной

и окончательно обработанной внутренней поверхностью; кованые полые заготовки

с предварительно обработанными наружной и внутренней поверхностями

|

Химический состав

|

2.2

|

4.1

|

Одна проба от плавки

|

Приемосдаточные

|

|

Размеры

|

2.10, 2.39,

2.42, 2.44

|

4.12

|

Сплошной контроль

|

|

Состояние поверхности

|

2.11, 2.12,

2.13, 2.14, 2.15,

2.37, 2.38, 2.40

|

4.10, 4.11

|

|

Изогнутость оси

|

2.35, 2.41

|

4.13

|

|

Внутренние дефекты (УЗК)

|

2.23

|

4.17

|

Каждая заготовка гребных и

дейдвудных валов диаметром 400 мм и более. Заготовки гребных и дейдвудных

валов диаметром менее 400 мм и других деталей по согласованию сторон

|

|

Макроструктура

|

2.19, 2.20

|

4.15

|

Сплошной контроль

|

|

Сегрегация серы

|

2.22

|

4.15

|

|

Остаточные напряжения

|

2.24

|

4.14

|

Заготовки, имеющие отношение

длины к диаметру более 20: одна заготовка от партии-садки или каждая

заготовка при индивидуальной термической обработке

|

|

Механические свойства

|

2.25, 2.26,

2.27, 2.28, 2.32,

2.33

|

4.2, 4.3, 4.4, 4.6, 4.7

|

Сплошной контроль

|

|

Холодный изгиб

|

2.25, 2.27

|

4.8

|

Заготовки массой более 2000 кг

по требованию органов надзора

|

|

Ударная вязкость при

отрицательной температуре

|

2.34

|

4.7

|

По требованию органов надзора

|

|

Заготовки из

коррозионно-стойкой стали

|

Кованые сплошные заготовки с

предварительно обработанной наружной поверхностью; горячекатаный пруток

|

Химический состав

|

2.2

|

4.1

|

Одна проба от плавки

|

|

Размеры

|

2.10, 2.40

|

4.12

|

Сплошной контроль

|

|

Состояние поверхности

|

2.11, 2.13,

2.14, 2.15

|

4.10, 4.11

|

Сплошной контроль

|

|

Изогнутость оси

|

2.35, 2.41

|

4.13

|

Сплошной контроль

|

|

Внутренние дефекты (УЗК)

|

2.23

|

4.17

|

Заготовки гребных и дейдвудных

валов и других деталей по согласованию сторон

|

|

Макроструктура

|

2.19, 2.20,

2.21

|

4.15, 4.16

|

Сплошной контроль

|

|

Остаточные напряжения

|

2.24

|

4.14

|

Заготовки, имеющие отношение

длины к диаметру более 20: одна заготовка от партии-садки или каждая заготовка

при индивидуальной термической обработке

|

|

Механические свойства

|

2.29, 2.30,

2.31

|

4.2, 4.3, 4.4, 4.5, 4.6, 4.7

|

Сплошной контроль

|

|

Склонность к мкк

|

2.31

|

4.9

|

Примечание. За партию-садку принимаются заготовки, близкие по

габаритам, одной марки стали, прошедшие совместно термическую обработку.

3.3. Пробы для проведения испытаний отбирают:

- при длине заготовки более 3 м - с двух концов

заготовки;

- при длине заготовки 3 м и меньше - с одного конца,

соответствующего прибыльной части слитка.

Для контроля макроструктуры и сегрегации серы

отбирается проба (темплет) перпендикулярно продольной оси заготовки.

3.4. Из каждой пробы изготовляются следующие образцы:

- для определения механических свойств на растяжение -

один; на ударную вязкость - два;

- для определения склонности к межкристаллитной

коррозии (для коррозионно-стойкой стали) - четыре;

- для определения остаточных напряжений - одна проба;

- на холодный изгиб - один, со стороны прибыльной

части слитка.

3.5. Сдаточными характеристиками механических свойств

заготовок являются: предел текучести, временное сопротивление, относительное

удлинение, относительное сужение и ударная вязкость, а холодный изгиб и ударная

вязкость при отрицательных температурах - по требованию органов надзора.

(Измененная редакция, Изм. № 1).

3.6. В случае несоответствия заготовки требованиям по

макроструктуре, определенной на темплете, допускается провести повторное

испытание макроструктуры на теле заготовки.

3.7. При получении неудовлетворительных результатов

испытаний на межкристаллитную коррозию допускается проводить повторные

испытания по методу, указанному в приложении 5.

3.8. При получении неудовлетворительных результатов

механических испытаний хотя бы по одному из показателей проводятся повторные

испытания удвоенного количества образцов, изготовленных из той же пробы, по

тому виду испытания, по которому получены неудовлетворительные результаты.

Если повторные испытания одного образца дали

неудовлетворительные результаты, заготовку бракуют или подвергают повторной

термической обработке.

(Измененная редакция, Изм. № 1).

3.9. Число полных повторных термических обработок при

получении неудовлетворительных результатов механических испытаний не должно

быть более двух. Количество отпусков не ограничивается. Результаты испытаний

после последней термической обработки являются окончательными.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Пробы для химического анализа стали отбирают по ГОСТ 7565.

Химический анализ стали проводят по ГОСТ 22536.0 -

ГОСТ 22536.12,

ГОСТ 27809, ГОСТ 12344 -

ГОСТ 12365, ГОСТ 28473.

4.2. Твердость по Бринеллю определяют по ГОСТ 9012.

4.3. Испытания механических свойств проводят на

продольных образцах. Допускается проводить механические испытания на

тангенциальных образцах.

4.4. Образцы для механических испытаний кованых заготовок

вырезают из пробы на расстоянии, равном 1/3 радиуса от

поверхности сплошной заготовки и 1/2 толщины

стенки полой заготовки. У заготовок валов, имеющих концевые фланцы, пробы

отбирают от специального припуска с торца фланца, обжатого до диаметра, равного

диаметру основного сечения вала. Места отбора проб со стороны фигурной «лапы»

баллера устанавливаются изготовителем.

4.5. Пробы для механических и технологических испытаний

катаных штанг отбирают по ГОСТ 7564.

4.6. Образцы на растяжение (пятикратные диаметром 10 мм)

изготовляют и испытывают по ГОСТ

1497.

4.7. Образцы для определения ударной вязкости (типа I)

изготовляют и испытывают при комнатной и пониженных температурах по ГОСТ 9454.

4.8. Испытание на холодный изгиб проводят по ГОСТ 14019,

угол загиба - 180° (до параллельности сторон).

(Измененная редакция, Изм. № 1).

4.9. Испытание на склонность к межкристаллитной коррозии

стали марки 09X17Н7Ю проводят по ГОСТ 6032 по

методу АМУ; стали марки 14Х17Н2 - по методу АМУ без провоцирующего нагрева по ГОСТ 6032.

Образцы для испытания на склонность к межкристаллитной

коррозии отбирают от термически обработанных заготовок в тех же местах, что и

образцы для механических испытаний, и изготовляют по ГОСТ 14019.

4.10. Качество поверхности заготовок проверяют визуально

без применения увеличительных приборов. При необходимости проводят светление

или травление поверхности, а также применяют магнитный метод и метод

проникающей жидкости. Качество поверхности внутренних отверстий проверяют

перископическим осмотром.

4.11. Шероховатость обработанных поверхностей заготовок

проверяют визуально без применения увеличительных приборов, сличением с

образцами эталонов в зависимости от формы проверяемой поверхности.

4.12. Размеры заготовок проверяют измерительными

инструментами, обеспечивающими необходимую точность измерения.

4.13. Изогнутость оси заготовки проверяют индикаторами при

медленном вращении заготовки, оптическими или ультразвуковым приборами или

механическим устройством изготовителя.

4.14. Остаточные напряжения определяются по методике

изготовителя, согласованной с органами надзора.

4.15. Контроль макроструктуры проводят по ГОСТ 10243 методом травления.

Отпечатки серной пробы снимают с этих же темплетов.

Травлению подвергают сторону, обращенную к изделию.

4.16. Макроструктуру горячекатаных прутков контролируют по

ГОСТ 10243.

4.17. Ультразвуковой контроль проводится по ГОСТ 24507

по нормативно-технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА,

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка и оформление документации

должны соответствовать ГОСТ 7566.

5.2. Маркировка должна наноситься клеймением на фланцах,

торцах или наружной поверхности конца заготовки со стороны донной части слитка.

5.3. Каждая заготовка должна иметь следующую маркировку:

- клеймо технического контроля;

- номер чертежа детали;

- марку стали;

- номер плавки;

- номер слитка;

- номер поковки или номер партии штанг;

- клеймо Регистра СССР (при изготовлении заготовок под

надзором инспекции Регистра СССР).

5.4. Каждая заготовка должна сопровождаться документом,

удостоверяющим соответствие качества заготовок требованиям настоящего

стандарта.

В документе указывают:

- товарный знак изготовителя;

- марку стали;

- номер плавки и химический состав;

- размеры заготовки;

- фактический режим термической обработки, включая

данные по повторным термическим обработкам;

- результаты всех испытаний, предусмотренных настоящим

стандартом, а также результаты переиспытаний; остаточные напряжения указывают

со знаком напряжения;

- серные отпечатки по Бауману, в баллах;

- изогнутость оси, несовпадение осей отверстий и

эксцентриситет;

- размеры обработанного отверстия, параметры

шероховатости отверстия;

- массу заготовки;

- номер настоящего стандарта.

Примечание. Размеры обработанного отверстия для валов ВРШ

указывают через каждые 200 мм длины.

(Измененная редакция, Изм. № 1).

5.5. В заготовках, поставляемых потребителю или

предназначенных для хранения, окончательно обработанные поверхности должны быть

законсервированы в соответствии с действующими нормативными документами;

окончательно обработанные отверстия должны быть заглушены с торцов.

5.6. Упаковка заготовок должна предохранять их от

механических повреждений при транспортировании и осуществляться в соответствии

с нормативно-технической документацией.

5.7. Заготовки транспортируют любым видом транспорта с

соблюдением соответствующих мер, предохраняющих заготовки от прогиба и

повреждения защитных покрытий.

5.8. Заготовки должны храниться в закрытых складских

помещениях на стеллажах, предохраняющих их от прогиба. Допускается хранение

заготовок под навесом или на эстакадах.

При длительном хранении заготовок необходимо проверять

их через промежутки времени, указанные в нормативной документации. При

обнаружении коррозии она должна быть удалена, а заготовка снова

законсервирована.

5.9. При транспортировании заготовок должны быть приняты

меры, исключающие возможность намагничивания заготовок.

Рекомендуемые марки стали для заготовок

|

Диаметр

заготовок сплошного сечения, мм

|

Толщина стенки

полого сечения, мм

|

Категория

прочности

|

|

КМ20

|

КМ22

|

КМ25

|

КМ28

|

КМ32

|

КТ36

|

КТ40

|

КТ50

|

КТ60

|

КТ70

|

КТ80

|

КТ90

|

КТ100

|

|

Марка стали

|

|

До 100

|

До 80

|

20

|

20

|

20

|

30

|

35

|

45

|

45

|

38ХМ

|

38ХМ 40ХН

|

36Х2Н2МФА

|

36Х2Н2МФА

|

38ХНЗМФА

|

38ХНЗМФА

|

|

25

|

25

|

25

|

35

|

40

|

40Х

|

40Х

|

40ХН

|

|

38Х2Н2МА

|

38Х2Н2МА

|

|

|

|

|

30

|

40

|

45

|

|

40ХН

|

|

|

40ХН2МА

|

40ХН2МА

|

|

|

|

Св. 100 до 200

|

Св. 80 до 160

|

20

|

20

|

25

|

35

|

40

|

40Х

|

38ХМ

|

38ХМ

|

36Х2Н2МФА

|

36Х2Н2МФА

|

36X2Н2МФА

|

38ХНЗМФА

|

-

|

|

25

|

25

|

30

|

40

|

45

|

38ХМ

|

40ХН

|

40ХН

|

38Х2Н2МА

|

38Х2Н2МА

|

38ХНЗМФА

|

|

|

30

|

|

|

|

40ХН

|

|

|

40ХН2МА

|

40ХН2МА

|

|

|

|

Св. 200 до 300

|

Св. 160 до 210

|

20

|

20

|

25

|

35

|

45

|

38ХМ

|

38ХМ

|

36Х2Н2МФА

|

36Х2Н2МФА

|

36Х2Н2МФА

|

38ХНЗМФА

|

-

|

-

|

|

25

|

25

|

30

|

40

|

|

40ХН

|

40ХН

|

38Х2Н2МА

|

38Х2Н2МА

|

38Х2Н2МА

|

|

|

30

|

30

|

35

|

|

|

|

|

40ХН2МА

|

40ХН2МА

|

40ХН2МА

|

|

|

Св. 300 до 500

|

Св. 210 до 280

|

25

|

25

|

25

|

40

|

45

|

38ХМ

|

38ХМ

|

36Х2Н2МФА

|

36Х2Н2МФА

|

36Х2Н2МФА

|

38ХНЗМФА

|

-

|

-

|

|

30

|

30

|

30

|

45

|

|

40ХН

|

40ХН

|

38Х2Н2МА

|

38Х2Н2МА

|

38ХНЗМФА

|

|

|

35

|

35

|

|

|

|

|

40ХН2МА

|

40ХН2МА

|

|

|

|

Св. 500 до 700

|

Св. 280 до 350

|

25

|

25

|

25

|

|

|

38ХМ

|

36Х2Н2МФА

|

36Х2Н2МФА

|

36Х2Н2МФА

|

36Х2Н2МФА

|

38ХНЗМФА

|

-

|

-

|

|

30

|

30

|

30

|

|

|

40ХН

|

38Х2Н2МА

|

38Х2Н2МА

|

38Х2Н2МА

|

38ХНЗМФА

|

|

|

35

|

35

|

|

|

|

40ХН2МА

|

40ХН2МА

|

38ХНЗМФА

|

|

|

|

Св. 700 до 900

|

-

|

25

|

25

|

25

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

30

|

30

|

30

|

|

35

|

35

|

35

|

Примечание.

Сталь марки 35 для гребных валов с категорией прочности КМ20, КМ22 и КМ25

применять при новом проектировании не рекомендуется.

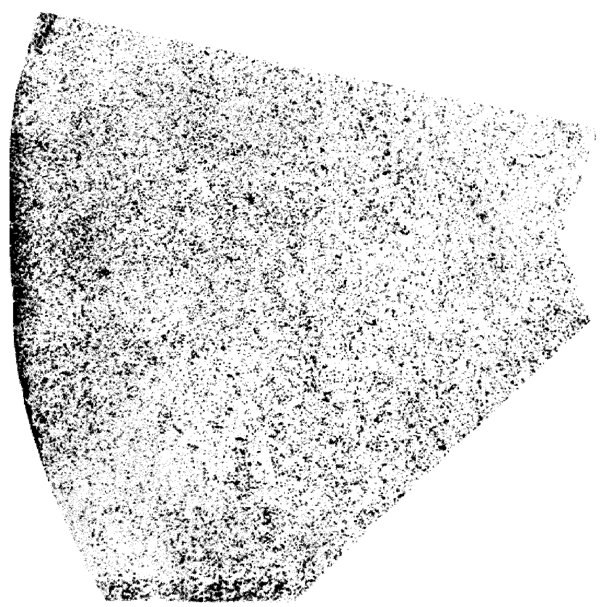

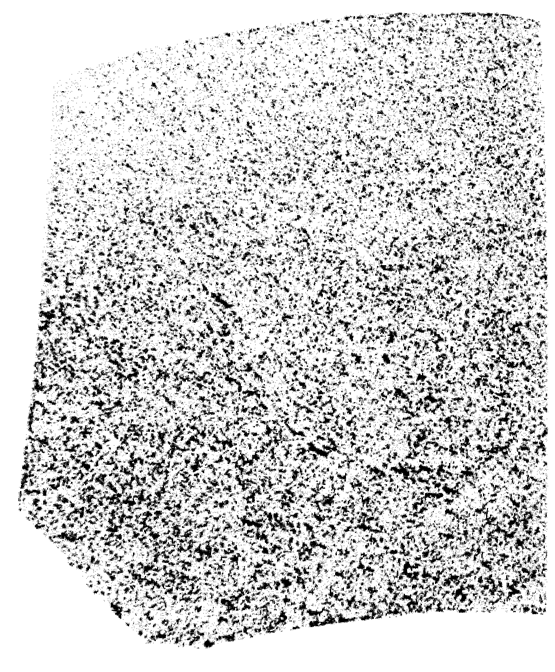

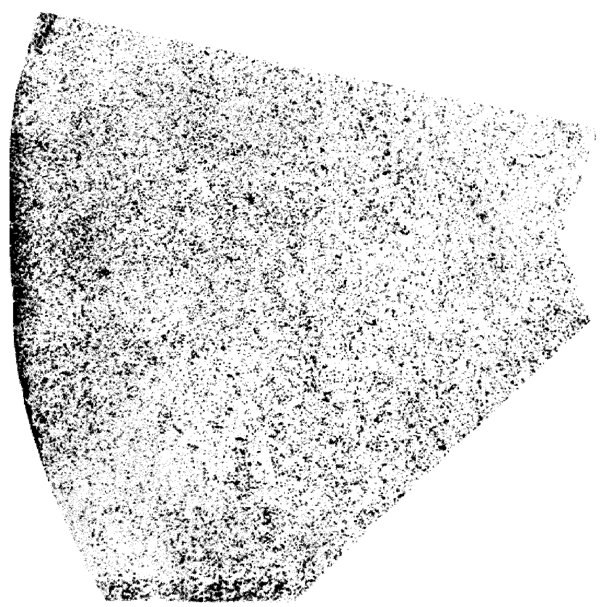

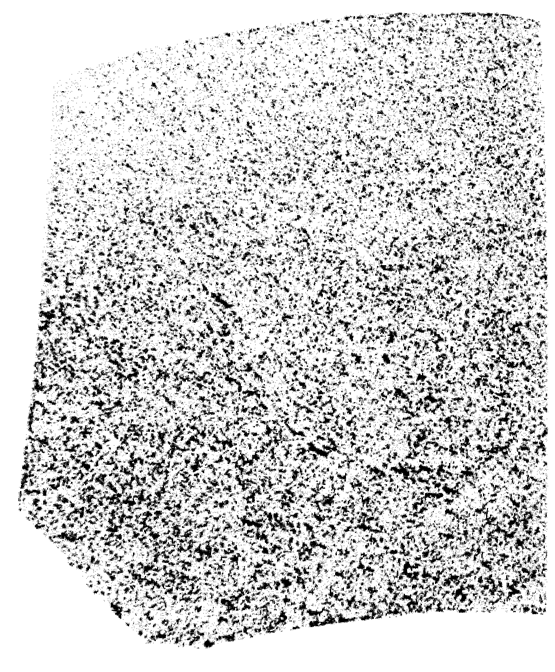

ШКАЛА

серных отпечатков поковок из слитков массой до 25000 кг

(баллы 1 - 4)

Балл 1

Балл 2

Балл 3

Балл 4

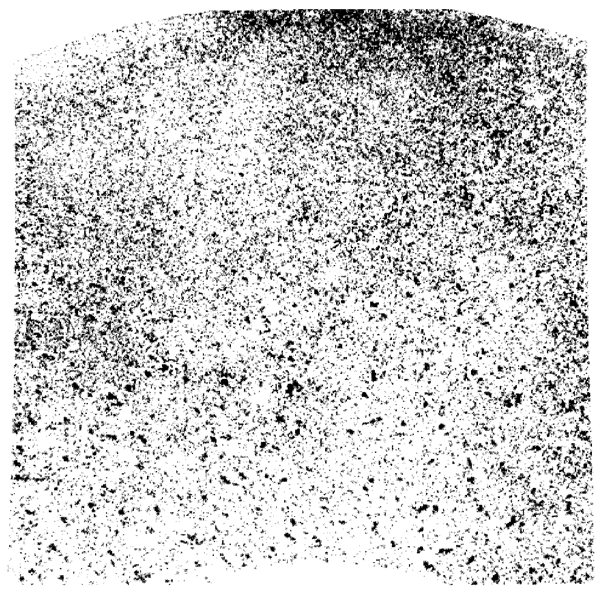

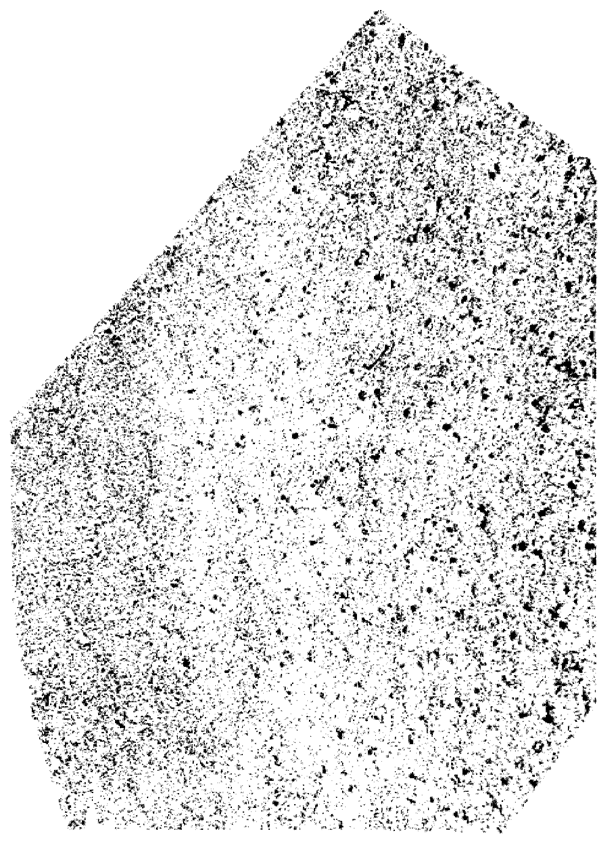

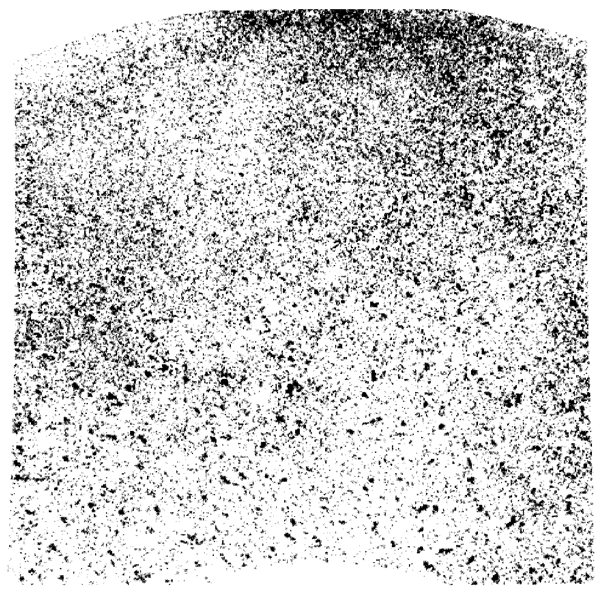

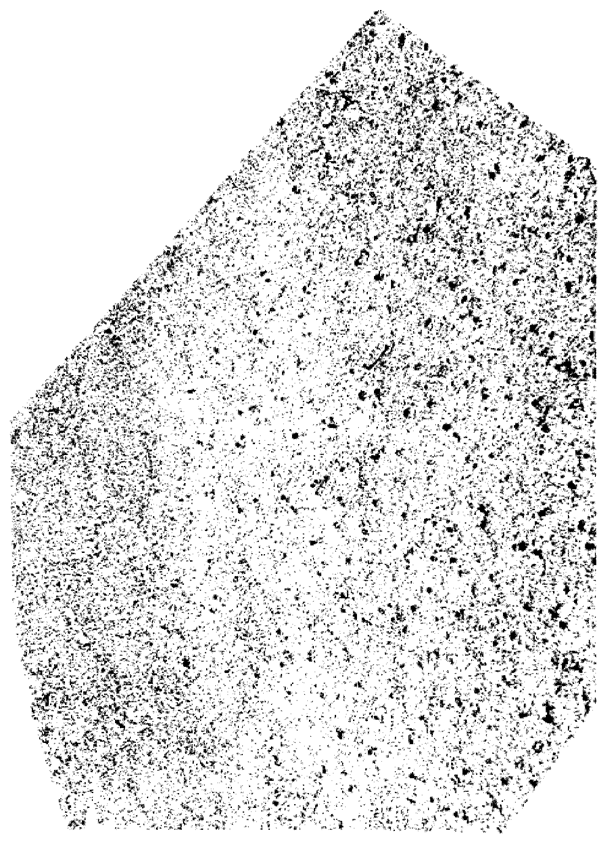

ПРИЛОЖЕНИЕ 3

Обязательное

ШКАЛА

серных отпечатков поковок из

слитков массой свыше 25000 до 50000 кг

(баллы 1 - 4)

Балл 1

Балл 2

Балл 3

Балл 4

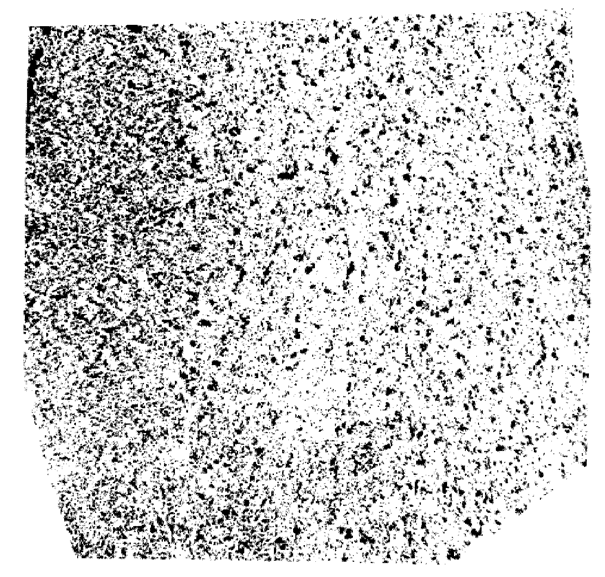

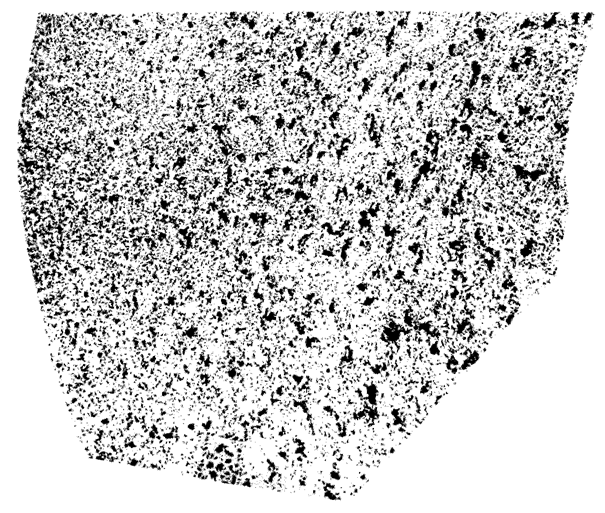

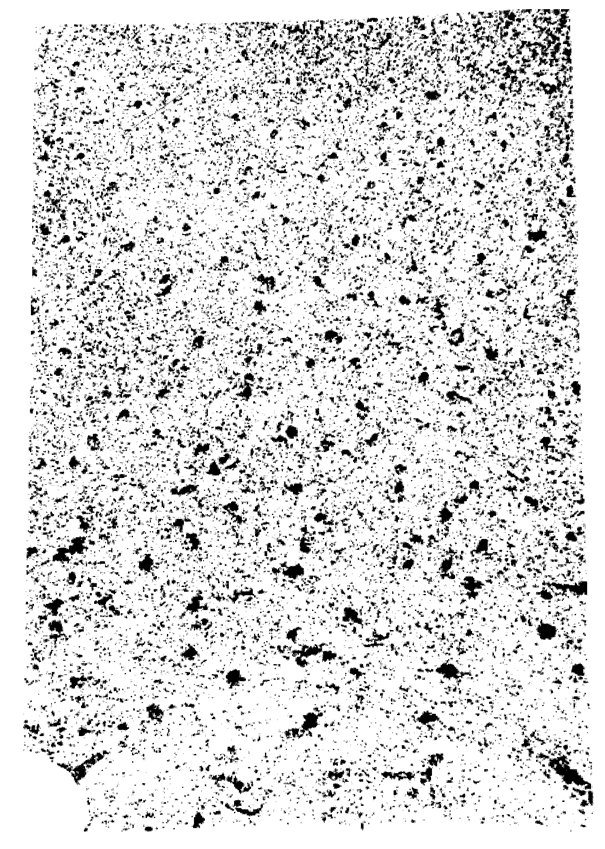

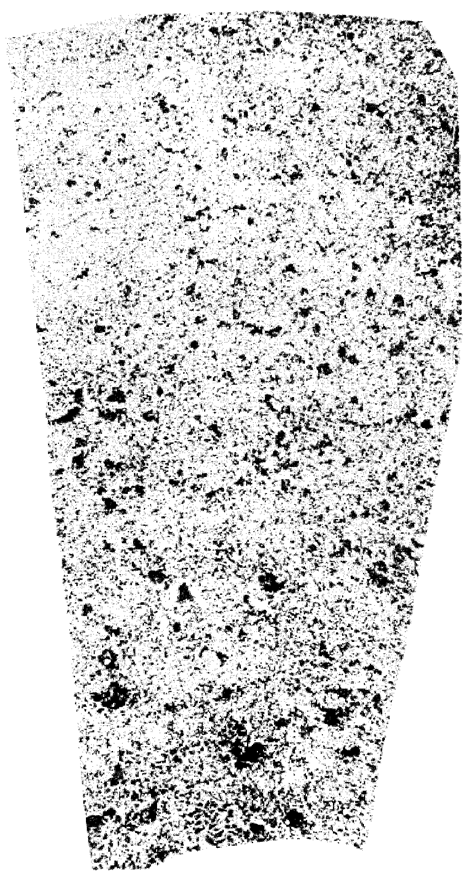

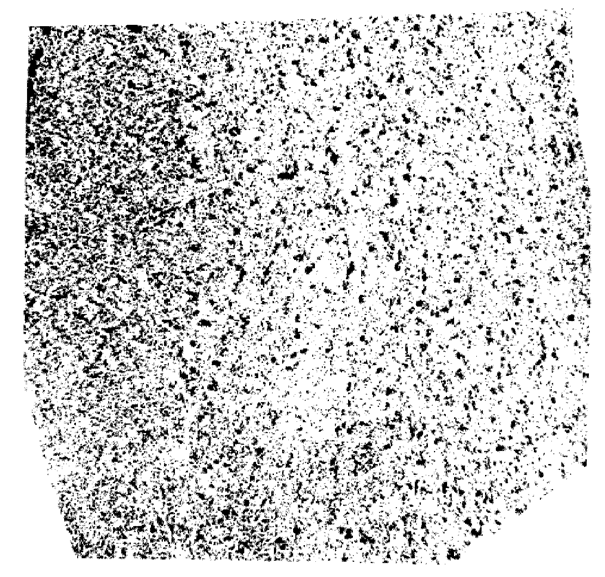

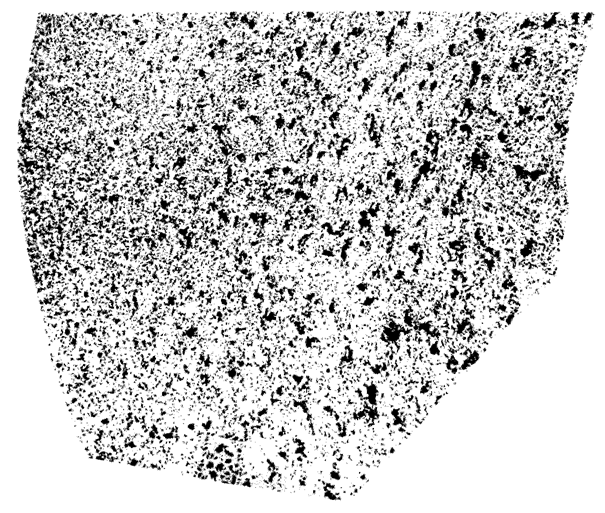

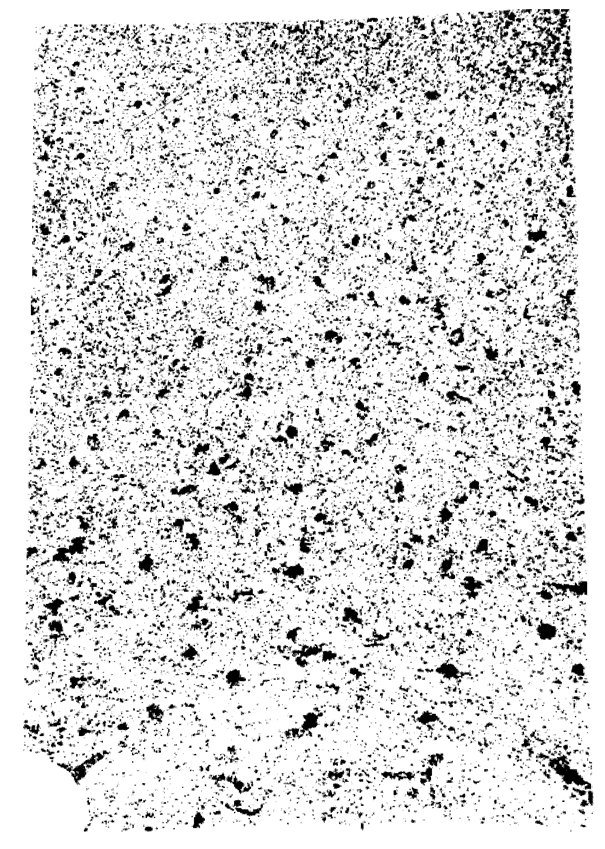

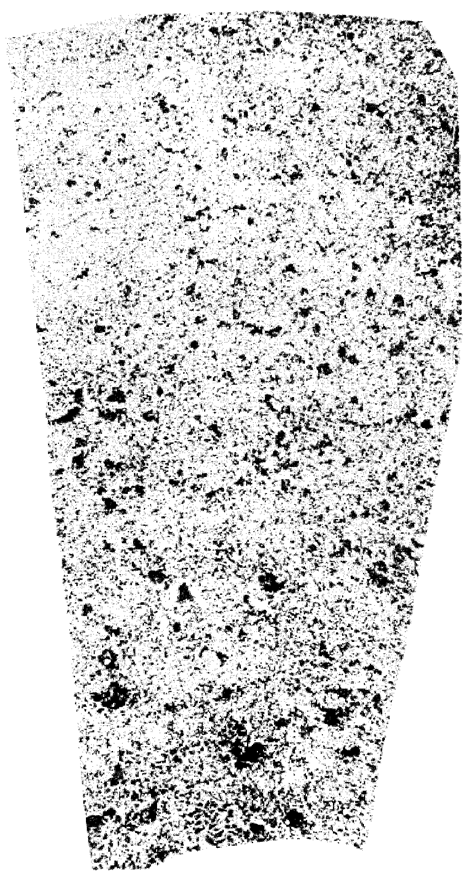

ПРИЛОЖЕНИЕ 4

Обязательное

ШКАЛА

серных отпечатков поковок из

слитков массой свыше 5000 до 145000 кг

(баллы 1 - 4)

Балл 1

Балл 2

Балл 3

Балл 4

МЕТОД ИСПЫТАНИЯ НА МЕЖКРИСТАЛЛИТНУЮ КОРРОЗИЮ

Раствор для испытания должен содержать 110 г

сернокислой меди по ГОСТ 4165,

55 см3 серной кислоты плотностью 1,835 г/см3 по ГОСТ

4204 и 1000 см3 воды.

Испытания проводят в колбе с обратным холодильником.

На дно колбы кладут бусы, разрезанные стеклянные трубочки, палочки или

стеклянную вату, затем загружают образцы. Разрешается укладывать образцы в

несколько рядов. Между каждым рядом образцов кладут бусы, стеклянные трубочки,

палочки или стеклянную вату.

Колбу заполняют так, чтобы образцы полностью были

покрыты раствором и не соприкасались между собой. Кипячение проводят непрерывно

и не допускают нагрева холодильника. В случае вынужденного перерыва испытания

образцы из реакционного сосуда не вынимают.

При изменении цвета раствора его заменяют свежим.

Продолжительность испытания подсчитывают как суммарное количество часов

кипячения.

Количество помещаемых в колбу образцов определяют,

исходя из расчета не менее 3 см3 раствора на 1 см2

поверхности образца.

Продолжительность кипячения образцов - 24 ч. После

кипячения образцы промывают и просушивают, затем подвергают загибу на угол 90°.

Остальные условия испытания - по ГОСТ

6032.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам

от 26.02.79 № 760

2. ВЗАМЕН

ГОСТ 8536-68

3. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение

НТД, на который дана ссылка

|

Номер пункта,

приложения

|

Обозначение НТД,

на который дана ссылка

|

Номер пункта,

приложения

|

|

ГОСТ

1050-88

|

2.2, 2.7, 2, 45

|

ГОСТ

12355-78

|

4.1

|

|

ГОСТ 1497-84

|

4.6

|

ГОСТ

12356-81

|

4.1

|

|

ГОСТ 2789-73

|

2.37, 2.38

|

ГОСТ

12357-84

|

4.1

|

|

ГОСТ

4165-78

|

Приложение 5

|

ГОСТ

12358-2002

|

4.1

|

|

ГОСТ

4204-77

|

Приложение 5

|

ГОСТ

12359-99

|

4.1

|

|

ГОСТ

4543-71

|

2.2, 2.7

|

ГОСТ

12360-82

|

4.1

|

|

ГОСТ

5632-72

|

2.2

|

ГОСТ

12361-2002

|

4.1

|

|

ГОСТ

5949-75

|

2.13, 2.16, 2.21

|

ГОСТ

12362-79

|

4.1

|

|

ГОСТ

6032-89

|

4.9, приложение 5

|

ГОСТ

12363-79

|

4.1

|

|

ГОСТ

7062-90

|

2.10

|

ГОСТ

12364-84

|

4.1

|

|

ГОСТ

7417-75

|

2.7

|

ГОСТ

12365-84

|

4.1

|

|

ГОСТ

7505-74

|

2.10

|

ГОСТ

14019-80

|

4.8, 4.9

|

|

ГОСТ

7564-97

|

4.5

|

ГОСТ

22536.0-87

|

4.1

|

|

ГОСТ

7565-81

|

4.1

|

ГОСТ

22536.1-88

|

4.1

|

|

ГОСТ

7566-94

|

5.1

|

ГОСТ

22536.2-87

|

4.1

|

|

ГОСТ

7829-70

|

2.10

|

ГОСТ

22536.3-88

|

4.1

|

|

ГОСТ

8479-70

|

2.46

|

ГОСТ

22536.4-88

|

4.1

|

|

ГОСТ 9012-59

|

4.2

|

ГОСТ

22536.5-87

|

4.1

|

|

ГОСТ

9454-78

|

4.7

|

ГОСТ

22536.6-88

|

4.1

|

|

ГОСТ 10243-75

|

4.15, 4.16

|

ГОСТ

22536.7-88

|

4.1

|

|

ГОСТ

12344-78

|

4.1

|

ГОСТ

22536.8-87

|

4.1

|

|

ГОСТ

12345-2001

|

4.1

|

ГОСТ

22536.9-88

|

4.1

|

|

ГОСТ

12346-78

|

4.1

|

ГОСТ

22536.10-88

|

4.1

|

|

ГОСТ

12347-77

|

4.1

|

ГОСТ

22536.11-87

|

4.1

|

|

ГОСТ

12348-78

|

4.1

|

ГОСТ

22536.12-88

|

4.1

|

|

ГОСТ

12349-83

|

4.1

|

ГОСТ

24507-80

|

4.17

|

|

ГОСТ

12350-78

|

4.1

|

ГОСТ

25346-89

|

2.39

|

|

ГОСТ

12351-81

|

4.1

|

ГОСТ

25347-82

|

2.39

|

|

ГОСТ

12352-81

|

4.1

|

ГОСТ 27809-95

|

4.1

|

|

ГОСТ

12353-78

|

4.1

|

ГОСТ

28473-90

|

4.1

|

|

ГОСТ

12354-81

|

4.1

|

|

|

4. Ограничение

срока действия снято по протоколу № 5-94 Межгосударственного совета по

стандартизации, метрологии и сертификации (ИУС 11-12-94)

5. ИЗДАНИЕ

(январь 2004 г.) с Изменениями № 1, 2, утвержденными в июле 1985 г., декабре

1988 г. (ИУС 10-85, 3-89)