ГОСТ 370-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ

ОСНОВНЫЕ РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 Стандарт соответствует международным стандартам ИСО 2772-1-73; ИСО 2773-1-74 в части норм точности. Приложение к стандарту разработано методом прямого применения международных стандартов ИСО 2772-2-73; ИСО 2773-2-73 и полностью им соответствует

4 ВВЕДЕН ВЗАМЕН ГОСТ 1227-79 и ГОСТ 370-81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ Основные размеры. Нормы точности и жесткости Vertical drilling machines. Basic dimensions. Standards of accuracy and rigidity |

ГОСТ |

Дата введения 01.01.95

Настоящий стандарт распространяется на универсальные одношпиндельные и многошпиндельные (рядные) вертикально-сверлильные станки классов точности Н и П, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и экспорта.

Требования настоящего стандарта являются обязательными, за исключением п. 2.7.

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Основные размеры устанавливаются для станков следующих исполнений:

1 - на круглой колонне:

а) с плитой;

б) с крестовым столом;

2 - на круглой колонне с подъемным поворотным (вокруг одной или двух осей) откидным столом;

3 - на призматической колонне;

а) с подъемным столом-плитой;

б) с подъемным крестовым столом;

4 - на призматической колонне:

а) с плитой (тумбой);

б) с крестовым столом.

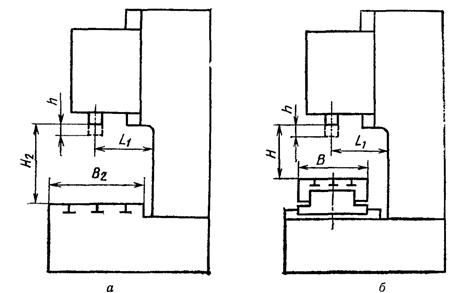

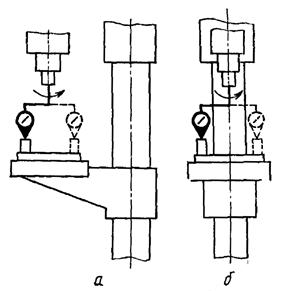

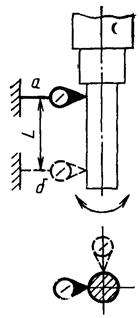

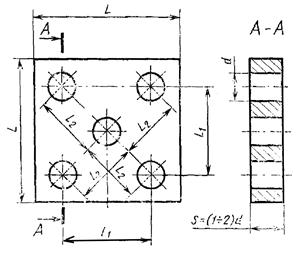

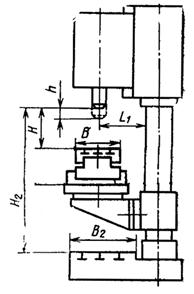

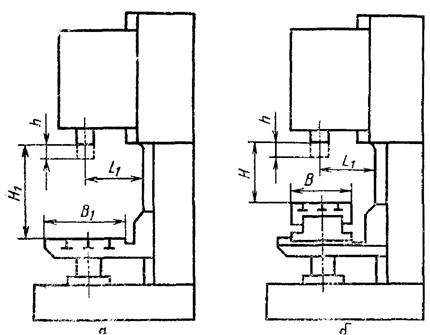

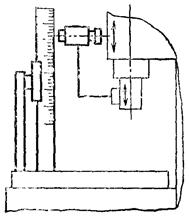

1.2. Основные размеры станков должны соответствовать указанным на черт. 1 и в табл. 1.

Исполнение 1

а б

Исполнение 2

Исполнение 3

Исполнение 4

На чертеже обозначены:

В - ширина рабочей поверхности крестового стола;

В1 - ширина рабочей поверхности стола-плиты;

В2 - ширина рабочей поверхности плиты;

Н - наибольшее расстояние от торца шпинделя до рабочей поверхности крестового

стола;

H1 - наибольшее расстояние от торца шпинделя до рабочей поверхности стола плиты;

Н2 - наибольшее расстояние от торца шпинделя до рабочей поверхности плиты;

L1 - вылет от колонны до оси шпинделя;

h - наибольшее перемещение выдвижного шпинделя.

Черт. 1

Таблица 1

Размеры, мм

|

3 |

6 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

63 |

80 |

||||||||||

|

В, не менее |

125 |

160 |

200 |

250 |

320 (250) |

400 |

500 |

|||||||||||||

|

B1, не менее |

- |

320 |

400 |

500 |

630 |

800 |

||||||||||||||

|

В2, не менее |

160 |

200 |

250 |

400 |

500 |

630 |

800 |

|||||||||||||

|

Длина крестового стола, не менее |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

|||||||||||||

|

Н, не менее |

125 |

180 |

250 |

320 |

400 |

500 |

560 |

630 |

||||||||||||

|

Н1, не менее |

- |

500 |

630 |

750 |

800 |

900 |

||||||||||||||

|

Н2, не менее |

165 |

250 |

400 |

630 |

800 |

1000 |

1250 |

1400 |

||||||||||||

|

Наибольшее перемещение крестового стола по оси координат, не менее |

X |

160 |

200 |

250 |

320 |

400 |

500 |

630 |

||||||||||||

|

Y |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

|||||||||||||

|

L1, не менее |

160 |

180 |

200 |

250 |

320 (300) |

400 |

500 |

|||||||||||||

|

h, не менее |

50 |

70 |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

|||||||||||

|

Конец шпинделя |

наружный по ГОСТ 9953 |

B10 |

В12 |

В18 |

- |

|||||||||||||||

|

внутренний Морзе по ГОСТ 24644 |

- |

1 |

2 |

3 |

4 |

5 |

6 |

|||||||||||||

|

с конусностью 7:24 по ГОСТ 24644 |

- |

30 |

40 |

50 |

||||||||||||||||

|

Размеры Т-образных пазов по ГОСТ 1574 |

ширина |

10; 12 |

12; 14 |

14; 18 |

18; 22 |

|||||||||||||||

|

расстояние межу пазами |

крестового стола |

40; 50 |

50; 63 |

63; 80 |

80; 100 |

100; 125 |

||||||||||||||

|

стола-плиты, плиты |

50; 63 |

63; 80 |

80; 100 |

100; 125 |

125; 160 |

|||||||||||||||

Примечание. Значения в скобках не являются предпочтительными.

1.3. Ширина рабочей поверхности крестового стола В, стола-плиты В1 и плиты В2, увеличенная по сравнению с указанной в табл. 1, должна выбираться из ряда Ra 10 ГОСТ 6636, при этом Т-образные пазы и расстояния между ними принимаются в соответствии с установленной шириной стола.

1.4. Станки исполнения 2 могут изготовляться с круглым столом диаметром D, равным ширине стола-плиты В1.

1.5. Длина рабочей поверхности стола-плиты, плиты должна быть не менее ширины В1 и В2 и выбираться из ряда Ra 40 ГОСТ 6636.

1.6. Числовые значения параметров, приведенные в табл. 1 с указанием «не менее», принимаются из ряда Ra 40 ГОСТ 6636.

2. ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.3. Для многошпиндельных (рядных) станков проверки выполняют для каждого шпинделя.

2.4. Подвижные рабочие органы, не перемещаемые при проведении измерений, устанавливают в среднее положение и при наличии зажимов закрепляют, если отсутствуют дополнительные указания.

2.5. Для накладных столов проверки по пп. 2.8; 2.9; 2.10; 2.11; 2.12; 2.13 и 2.14 проводят вне станка. Проверки - по пп. 2.15 и 2.16 проводятся для столов, оснащенных механизмами поворота.

2.6. Допуски при проверках точности станков не должны превышать значений, указанных в пп. 2.8 - 2.20.

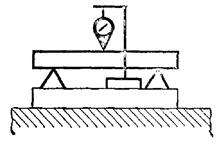

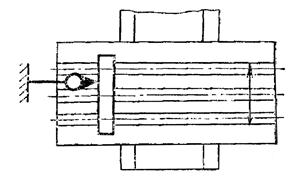

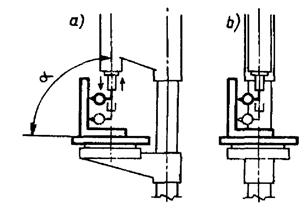

2.8. Плоскостность рабочей поверхности стола, стола-плиты, плиты

Черт. 2

Черт. 3

Таблица 2

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

20 |

12 |

|

Св. 200 до 320 |

25 |

16 |

|

» 320 » 500 |

30 |

20 |

|

» 500 » 800 |

40 |

25 |

|

» 800 » 1250 |

50 |

30 |

|

Выпуклость не допускается |

||

Измерения - по ГОСТ 22267, разд. 4, метод 3 (черт. 2, 3). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии не более 0,2 проверяемой длины.

Примечание. В многошпиндельных станках с общим столом длина измерения располагается симметрично относительно каждого шпинделя и не должна превышать длины измерения аналогичного одношпиндельного станка.

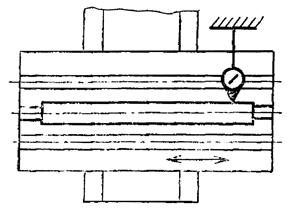

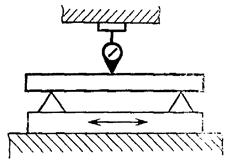

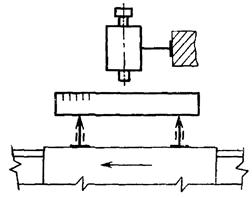

Черт. 4

Черт. 5

Таблица 3

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

12 |

8 |

|

Св. 200 до 320 |

16 |

10 |

|

» 320 » 500 |

20 |

12 |

|

» 500 » 800 |

25 |

16 |

|

» 800 » 1250 |

30 |

20 |

Измерения - по ГОСТ 22267, разд. 3, метод 16 (черт. 4, 5).

Стол перемещают на всю длину хода.

Черт. 6

Таблица 4

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

16 |

10 |

|

Св. 200 до 320 |

20 |

12 |

|

» 320 » 500 |

25 |

16 |

|

» 500 » 800 |

30 |

20 |

|

» 800 » 1250 |

40 |

25 |

Измерения - по ГОСТ 22267, разд. 6, метод 1а (черт. 6).

Стол перемещают на всю длину хода.

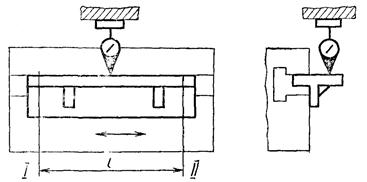

2.11. Параллельность боковых сторон направляющего паза крестового стола траектории перемещения стола

Черт. 7

Таблица 5

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

16 |

10 |

|

Св. 200 до 320 |

20 |

12 |

|

» 320 » 500 |

25 |

16 |

|

» 500 » 800 |

30 |

20 |

|

» 800 » 1250 |

40 |

25 |

Измерения - по ГОСТ 22267, разд. 6, метод 1в (черт. 7).

Стол перемещают на всю длину продольного перемещения, но не более длины паза.

Измерения проводят по обеим боковым сторонам направляющего паза стола.

Допускается между столом и измерительным прибором располагать ползушку или плоскопараллельную концевую меру длины (плитку).

Черт. 8

Таблица 6

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

16 |

10 |

|

Св. 200 до 320 |

20 |

12 |

|

» 320 » 500 |

25 |

16 |

Измерения - по ГОСТ 22267, разд. 8, метод 1 (черт. 8).

Стол в продольном направлении устанавливают в среднее положение.

Стол в поперечном направлении перемещают на всю длину хода, но не более 500 мм.

2.13. Перпендикулярность рабочей поверхности стола, стола-плиты, плиты к оси вращения шпинделя:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Черт. 9

Таблица 7

|

Ширина (диаметр) рабочей поверхности, мм |

L, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

||

|

До 320 |

150 |

30 |

20 |

|

Св. 320 до 1250 |

300 |

50 |

30 |

Примечание. Наклон конца шпинделя по п. 2.13а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличивают в 1,25 раза.

Измерения - по ГОСТ 22267, разд. 10, метод 1 (черт. 9).

В станках с перемещающимся по высоте столом-плитой измерения проводят в нижнем и верхнем положениях подъемного стола. Перед каждым измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка находится в среднем положении.

Для станков с круглым вращающимся столом проверку проводят в двух исходных положениях через 180°. За отклонение от перпендикулярности принимают наибольший результат измерений.

Для станков на круглой колонне при проверке перпендикулярности рабочей поверхности плиты к оси вращения шпинделя измерения проводят при повернутом относительно оси колонны столе, при котором освобождается для измерения рабочая поверхность плиты.

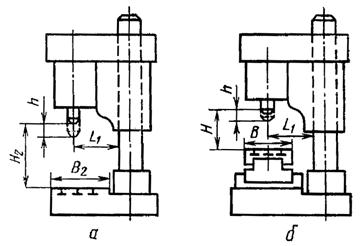

2.14. Перпендикулярность траектории перемещения шпинделя (черт. 10.1) или шпиндельной бабки (черт. 10.2) рабочей поверхности стола, стола-плиты, плиты:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Черт. 10.1

Черт. 10.2

Черт. 10

Таблица 8

|

Длина перемещения шпинделя (шпиндельной бабки), мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 60 |

25 |

16 |

|

Св. 60 до 100 |

30 |

20 |

|

» 100 » 160 |

40 |

25 |

|

» 160 » 320 |

60 |

40 |

|

» 320 » 500 |

80 |

50 |

|

(До 320) |

40 |

25 |

|

(Св. 320 до 500) |

50 |

30 |

Примечание. Наклон конца шпинделя по п. 2.14а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличиваются в 1,25 раза.

Измерения - по ГОСТ 22267, разд. 9, метод 1б (черт. 10).

В станках с перемещающимся столом измерения проводят в его среднем положении.

Перед измерением стол и шпиндельная бабка должны быть зажаты.

Шпиндельную бабку и шпиндель перемещают на всю длину хода, но не более 500 мм.

2.15. Радиальное биение поверхности центрирующего отверстия или оси поворотного стола

Черт. 11

Черт. 12

Таблица 9

|

Ширина (диаметр) рабочей поверхности стола, мм |

Допуск, мкм, для ставков классов точности |

|

|

Н |

П |

|

|

До 200 |

16 |

10 |

|

Св. 200 до 320 |

20 |

12 |

|

» 320 » 500 |

25 |

16 |

|

» 500 » 800 |

30 |

20 |

|

» 800 » 1250 |

40 |

25 |

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт. 11) или разд. 16, метод 1 (черт. 12).

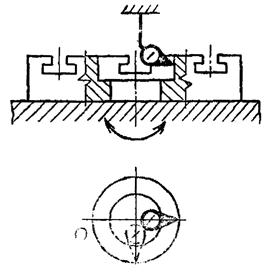

2.16. Торцовое биение рабочей поверхности поворотного стола

Черт. 13

Таблица 10

|

Ширина (диаметр) рабочей поверхности стола, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 200 |

20 |

12 |

|

Св. 200 до 320 |

25 |

16 |

|

» 320 » 500 |

30 |

20 |

|

» 500 » 800 |

40 |

25 |

|

» 800 » 1250 |

50 |

30 |

Измерение - по ГОСТ 22267, разд. 18, метод 1 (черт. 13).

Измерительный наконечник должен отстоять от оси вращения на радиусе не менее 0,4 ширины (диаметра) рабочей поверхности стола.

Измерения проводят в диаметрально противоположных положениях измерительного прибора.

Допускается проводить измерения с помощью контрольного кольца.

2.17. Радиальное биение конуса шпинделя:

внутреннего:

а) у торца шпинделя;

б) на расстоянии L;

наружного:

в) в середине длины образующей конуса

Черт. 14

Черт. 15

Таблица 11

|

Условный диаметр сверления, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|||

|

До 12 |

2.16а, в |

- |

12 |

8 |

|

2.16б |

100 |

20 |

12 |

|

|

Св. 12 до 20 |

2.16а, в |

- |

16 |

10 |

|

2.16б |

200 |

25 |

16 |

|

|

Св. 20 до 80 |

2.16а, в |

- |

20 |

12 |

|

2.16б |

300 |

30 |

20 |

|

Измерения - по ГОСТ 22267, разд. 15, методы 1 (черт. 14) или 2 (черт. 15).

2.18. Осевое биение шпинделя (для станков с программным управлением)

Черт. 16

Таблица 12

|

Условный диаметр сверления, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 12 |

8 |

5 |

|

Св. 12 до 20 |

10 |

6 |

|

» 20 » 40 |

12 |

8 |

|

» 40 » 80 |

16 |

10 |

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 16).

2.19.1. Точность двухстороннего позиционирования А

2.19.2. Повторяемость двухстороннего позиционирования Rmax

2.19.3. Точность одностороннего позиционирования A; А¯

2.19.4. Повторяемость одностороннего позиционирования R; R¯

Черт. 17

Черт. 18

Черт. 19

Черт. 20

Таблица 13

|

Допуск, (A; Rmax; A; А¯; R; R¯), мкм, для станков классов точности |

|||||||||

|

Н |

П |

||||||||

|

А |

Rmax |

A; А¯ |

R; R¯ |

А |

Rmax |

A; А¯ |

R; R¯ |

||

|

До 200 |

25 |

12 |

20 |

10 |

16 |

8 |

12 |

6 |

|

|

Св. 200 до 320 |

30 |

16 |

25 |

12 |

20 |

10 |

16 |

8 |

|

|

» 320 » 500 |

40 |

20 |

30 |

16 |

25 |

12 |

20 |

10 |

|

|

» 500 » 800 |

50 |

25 |

40 |

20 |

30 |

16 |

25 |

12 |

|

|

» 800 » 1250 |

60 |

30 |

50 |

25 |

40 |

20 |

30 |

16 |

|

Примечания:

1. Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски линейного позиционирования устанавливают по наибольшему из указанных перемещений.

2. Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл. 13, увеличивают, но не более чем в 2 раза.

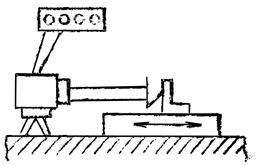

Измерение - по ГОСТ 27843, разд. 3, методы 1, 2, 3 или 4 (черт. 17 - 20).

Проверку точности линейного позиционирования проводят по каждой линейной оси координат в нулевом положении и произвольных контрольных точках. В нулевом положении определяют только повторяемость одностороннего (двухстороннего) позиционирования, в произвольных контрольных точках - точность и повторяемость двухстороннего позиционирования. При необходимости в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования в одном или обоих направлениях перемещения.

Количество произвольных контрольных точек должно быть не менее 13.

Крайние контролируемые точки должны быть расположены на расстоянии от концов перемещения не более 0,25 среднего значения расстояний между соседними контролируемыми точками.

Перемещение рабочего органа в контрольные точки проводят на скорости быстрого перемещения.

Термины и определения, методика математической обработки результатов измерений и порядок оформления результатов проверки точности линейного позиционирования - в соответствии с ГОСТ 27843.

Черт. 21

Черт. 22

Черт. 23

Таблица 14

|

Допуск, мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 200 |

25 |

16 |

|

Св. 200 до 320 |

30 |

20 |

|

» 320 » 500 |

40 |

25 |

|

» 500 » 800 |

50 |

30 |

|

» 800 » 1250 |

60 |

40 |

Примечание. Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл. 14, увеличивают, но не более чем в 2 раза.

Измерение - по ГОСТ 22267, разд. 19, методы 1, 2 или 3 (черт. 21 - 23).

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

3.1. Общие требования к образцам-изделиям - по ГОСТ 25443.

3.2. Точность отверстий и межосевых расстояний образца-изделия (для станков с программным управлением)

Черт. 24

Таблица 15

мм

|

L |

L1 |

L2 |

d |

|

|

До 320 |

125 |

80 |

56569 |

12-20 |

|

Св. 320 до 1250 |

160 |

100 |

70,711 |

20-30 |

Для проверки используют предварительно обработанный образец в виде квадратной пластины (черт. 24, табл. 15).

Основание и грани образца-изделия обработаны окончательно.

Таблица 16

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 320 |

30 |

20 |

|

Св. 320 до 1250 |

40 |

25 |

Примечание. Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски межосевых расстояний устанавливают по наибольшему из указанных перемещений.

Образец устанавливают в средней части стола симметрично его средней линии и производят обработку каждого отверстия.

Поле допуска диаметра просверленного отверстия не должно превышать Н12 - для станков класса точности Н; Н11 - для станков класса точности П. При необходимости для выполнения измерений после сверления на станке производят развертывание отверстий.

Измерение отверстий производят с помощью универсальных приборов.

Измерение межосевых расстояний производят в верхней или близкой к ней плоскости образца с помощью:

а) оправок, вставляемых в обработанные отверстия d, и плоскопараллельных концевых мер длины (плиток);

б) координатно-измерительной машины, инструментального или универсального микроскопа;

в) специального приспособления, предназначенного для измерения межосевых расстояний.

Погрешность межосевых расстояний равна разности заданного и фактического расстояний между осями любых двух отверстий.

ПРИЛОЖЕНИЕ

Обязательное

ЖЕСТКОСТЬ СТАНКА (ИСО 2772-2; ИСО 2773-2)

1.1. Общие требования испытания станков на жесткость - по ГОСТ 8.

1.2. Проверку на жесткость проводить на станках с механической подачей шпинделя.

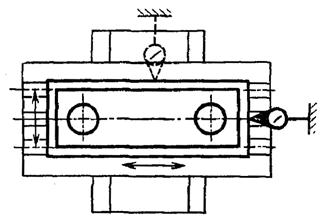

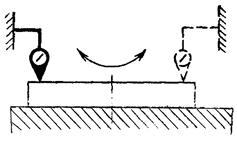

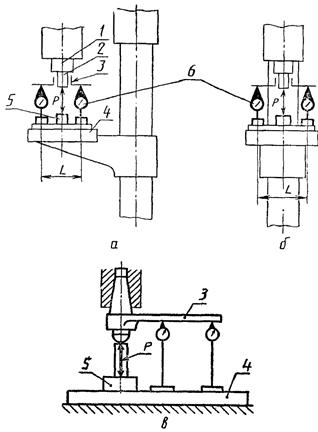

1.3 Изменение положения оси нагруженного шпинделя к рабочей поверхности стола, стола-плиты или плиты под действием осевой статической нагрузки:

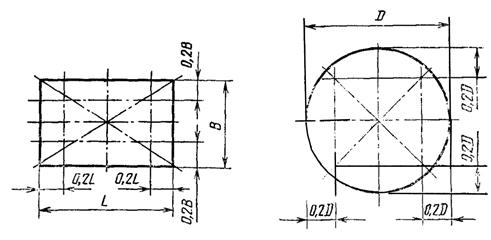

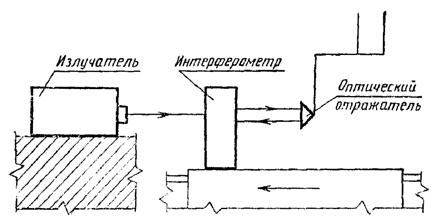

1.3.1. В вертикальной плоскости симметрии (черт. 25а)

Черт. 25

Таблица 17

|

Исполнение станка |

Допускаемые перемещения, мм, для станков классов точности |

|

|

Н |

П |

|

|

На призматической колонне |

1,0/1000 |

0,6/1000 |

|

На круглой колонне |

2,0/1000 |

1,2/1000 |

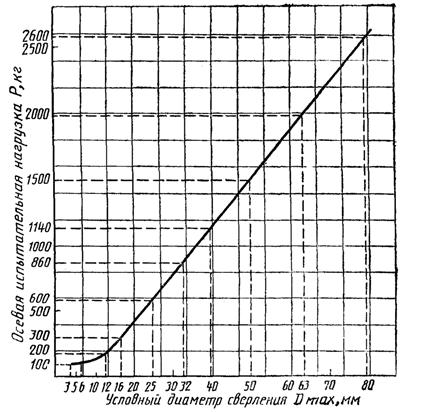

Значение осевой нагрузки Р определяют по графику (черт. 26) в зависимости от условного диаметра сверления.

Шпиндельную бабку, стол и шпиндель устанавливают в среднее положение и зажимают.

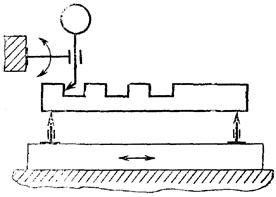

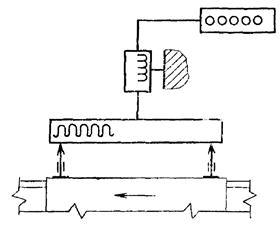

В конусное отверстие шпинделя 1 вставляют оправку 2, а на шпинделе укрепляют диск 3. На рабочей поверхности стола 4 устанавливают нагружающее устройство 5 для создания осевой силы Р, измерение которой производят динамометром. Два прибора для измерения длин 6 со стойками устанавливают на столе так, чтобы измерительные наконечники касались диска 3 и были перпендикулярны к нему.

Между шпинделем и столом создают плавно возрастающую нагрузку до величины, соответствующей условному диаметру сверления (черт. 26), а затем нагрузку так же плавно снимают. Одновременно считывают показания приборов для измерения длин.

Измерение положения оси шпинделя к поверхности стола, стола-плиты или плиты определяют как разность показаний приборов для измерения длин на расстоянии L между приборами и пересчитывают пропорционально на длину 1000 мм.

Проверка в плоскости по п. 1.3.2 проводится аналогично.

Допускается проводить измерение специальным контрольным приспособлением (черт. 25в).

Черт. 26

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.1, приложение |

|

СОДЕРЖАНИЕ