ГОСТ 28354-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ ПРОИЗВОДСТВЕННЫЕ ГИБКИЕ

МОДУЛИ ГИБКИЕ

ПРОИЗВОДСТВЕННЫЕ ТОКАРНЫЕ

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Системы производственные гибкие МОДУЛИ ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ ТОКАРНЫЕ Основные параметры и размеры FMS. Flexible turning cells. Main parameters and dimensions |

ГОСТ |

Дата введения 01.01.91

1. Настоящий стандарт распространяется на токарные и токарно-многоцелевые патронно-центровые, патронные, патронно-прутковые, одно- и двухсуппортные горизонтальные гибкие производственные модули (далее - ГПМ), работающие автономно или в составе гибких производственных систем.

Стандарт не распространяется на специальные и специализированные исполнения токарных ГПМ.

2. Основные параметры и присоединительные размеры ГПМ должны соответствовать указанным в табл. 1.

Таблица 1

Размеры, мм

|

160 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

||

|

Наибольший диаметр заготовки, обрабатываемой |

над станиной, не менее |

50 |

80 |

125 |

160 |

200 |

320 |

400 |

500 |

|

над суппортом, не менее (для патронно-центровых ГПМ) |

50 |

80 |

100 |

125 |

160 |

200 |

320 |

400 |

|

|

Наибольшая длина заготовки, обрабатываемой при закреплении |

в патроне, не менее |

50 |

63 |

80 |

100 |

125 |

160 |

(150) 200 |

320 |

|

в центрах или с поджимом центром, не менее (для патронно-центровых ГПМ) |

125 |

250 |

350 |

500 |

750 |

||||

|

Условный размер конца шпинделя по ГОСТ 12593, ГОСТ 12595 или ГОСТ 26651 |

3; 4; 5 |

4; 5; 6; 8; 11 |

8; 11; 15 |

||||||

|

Наибольший диаметр заготовки, проходящей в отверстие шпинделя станка (сквозное - для патронно-прутковых ГПМ), не менее |

16 |

20 |

(20) 25 |

(25) 32 |

40 |

50 |

63 |

80 |

|

|

Расстояние от нижней плоскости основания станка, входящего в ГПМ, до оси шпинделя, не более |

1180 |

1250 |

|||||||

|

Диаметр отверстия в револьверной головке под цилиндрический хвостовик державки, при базировании по отверстию |

20 (24) |

20; 30; 40 |

30; 40; 50 |

40; 50; 60 |

60; 80 |

||||

|

Наибольший диаметр заготовки, устанавливаемой над станиной |

160 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

|

|

Номинальная грузоподъемность промышленного робота для загрузки заготовки и снятия обработанного изделия по ГОСТ 25204, кг, не менее (при наличии одноместного захватного устройства) |

1 |

5 |

10 |

20 (10) |

80 |

160 |

|||

|

Максимальная погрешность позиционирования промышленного робота для загрузки заготовки и снятия обработанного изделия по ГОСТ 26050 |

±0,15 (±0,25) |

±0,25 (±0,5) |

±0,5 (±1,0) |

||||||

|

Количество позиций в накопителе заготовок (изделий) при автономном использовании ГПМ, шт., не менее |

12 |

4 |

|||||||

|

Грузоподъемность одной позиции в накопителе заготовок (изделий), кг, не менее |

5 |

20 |

Не регламентируется |

||||||

Примечание. Показатели, приведенные в скобках, при новом проектировании не применять.

3. Допускается значения наибольшего диаметра заготовки, устанавливаемой над станиной, увеличивать по сравнению с указанными в таблице до 20 %, выбирая из ряда Ra 40 по ГОСТ 6636.

4. Допускается значения наибольшего диаметра заготовки, проходящей в отверстие шпинделя станка, и расстояние от нижней плоскости основания станка, входящего в ГПМ, до оси шпинделя выбирать из ряда Ra 40 по ГОСТ 6636.

5. Обозначения осей координат и направлений движения вдоль и вокруг этих осей должны соответствовать ГОСТ 23597.

6. Грузоподъемность одной позиции в накопителе заготовок (изделий) для ГПМ с наибольшим диаметром заготовки, устанавливаемой над станиной, равным 630 и 800 мм, не регламентируется.

7. Системы управления станком, роботом, устройствами диагностики и контроля, или ГПМ и системы управления ГПС должны быть совместимы.

ПРИЛОЖЕНИЕ 1

Обязательное

Требования к уровням автоматизации функций токарных ГПМ

Состав функций и требования к уровню автоматизации, учитывающие особенности токарных и токарно-многоцелевых ГПМ приведены в табл. 2.

Таблица 2

|

Уровень автоматизации (+ автоматическое выполнение функций; - ручное; (+) автоматизированное) |

|||

|

1 |

2 |

3 |

|

|

Обработка токарная (и сверлильно-фрезерная для токарно-многоцелевых ГПМ) |

+ |

+ |

+ |

|

Загрузка-разгрузка заготовок и изделий |

+ |

+ |

+ |

|

Закрепление заготовок, изделий или приспособлений с изделиями в зоне обработки |

+ |

+ |

+ |

|

Смена отдельных инструментов |

+ |

+ |

+ |

|

Ограждение зоны обработки с блокировкой |

+ |

+ |

+ |

|

Очистка зоны обработки и приспособлений |

+ |

+ |

+ |

|

Удаление отходов из зоны обработки |

(+) |

+ |

+ |

|

Смена управляющих программ |

(+) |

(+) |

+ |

|

Защита от аварийных ситуаций |

+ |

+ |

+ |

|

Контроль состояния инструмента |

- |

+ |

+ |

|

Контроль качества обработки (размеров и/или других параметров) |

- |

+ |

+ |

|

Подналадка инструмента |

- |

+ |

+ |

|

Замена отдельных инструментов или их комплектов |

- |

- |

+ |

|

Замена комплектов приспособлений |

- |

- |

+ |

|

Адаптация технологического процесса |

- |

- |

+ |

Примечания:

1. Автоматизированная загрузка - выгрузка изделий для 1-го и 2-го уровней автоматизации допускается при массе заготовки, превосходящей номинальную грузоподъемность промышленного робота, регламентированную в табл. 1, при времени обработки, обеспечивающем заданный в технической документации период автономной (без участия оператора) работы ГПМ.

2. Уровни автоматизации ГПМ должны выбираться в зависимости от технико-экономической целесообразности. Допускается при согласовании с заказчиком и обосновании в техническом задании на ГПМ уточнять перечень выполняемых функций и степень их автоматизации для 2-го и 3-го уровней.

ПРИЛОЖЕНИЕ 2

Справочное

Требования к структуре и функциям токарных ГПМ, работающих автономно и в составе ГПС

Примеры компоновок ГПМ представлены на черт. 1 - 3. В состав ГПМ, в общем случае, входят следующие части:

1. Основные

1.1. Токарный или токарно-многоцелевой полуавтомат, в том числе станок с ЧПУ.

1.2. Промышленный робот для выполнения операций загрузки-выгрузки заготовок (деталей).

1.3. Система управления ГПМ.

1.4. Накопитель заготовок и изделий, как правило, в ориентированном положении.

1.5. Контрольно-диагностические средства: устройства контроля состояния инструмента, устройства автоматической привязки инструмента, устройства измерения деталей на станке или вне станка.

1.6. Устройства очистки зоны обработки и удаления отходов.

2. Дополнительные

2.1. Промышленный робот (может использоваться робот по п. 1.2) или манипулятор для замены режущего инструмента, замены зажимной и инструментальной оснастки, а также захватных устройств робота.

2.2. Накопитель инструментов.

2.3. Накопители инструментальной и зажимной оснастки, а также захватных устройств робота.

2.4. Накопитель браковочных изделий.

2.5. Устройство для кантования обрабатываемой заготовки (изделия).

2.6. Устройства контроля состояния заготовок.

3. Конкретный состав ГПМ и возможности накопителей оснастки, а также инструментов, по количеству позиций и номенклатуре определяются требованиями технических условий на ГПМ.

4. Высота разгрузки - загрузки транспортных средств для ГПМ, используемых в ГПС, - по ГОСТ 27779.

5. Отдельные функции системы управления ГПМ, работающего в составе ГПС, могут быть реализованы по согласованию с заказчиком в центральной системе, обеспечивающей управление функционированием всей ГПС.

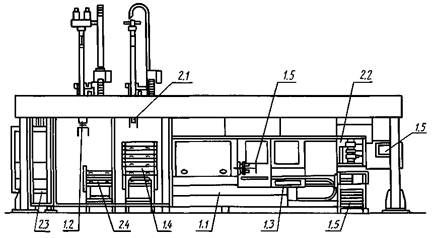

ТОКАРНЫЙ ГПМ С ПОРТАЛЬНЫМ ПРОМЫШЛЕННЫМ РОБОТОМ

1.1 - токарный или токарно-многоцелевой полуавтомат или станок с ЧПУ, 1.2 - промышленный робот, 1.3 - система управления ГПМ, 1.4 - накопитель заготовок и изделий, 1.5 - устройство контроля состояния инструмента и его автоматической привязки, 2.1 - промышленный робот для замены режущего инструмента, 2.2 - накопитель инструментов, 2.3 - накопитель зажимной оснастки, 2.4 - накопитель бракованных изделий

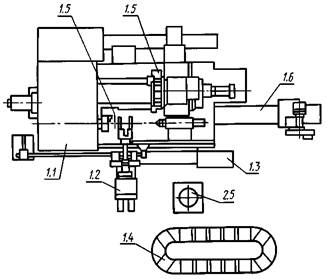

токарный гпм с промышленным роботом пристраиваемого типа

1.1 - токарный или токарно-многоцелевой полуавтомат или станок с ЧПУ, 1.2 - промышленный робот, 1.3 - система управления ГПМ, 1.4 - накопитель заготовок и изделий, 1.5 - устройство измерения деталей на станке и устройство автоматической привязки инструмента, 1.6 - устройство удаления отходов, 2.5 - устройство для кантования изделия

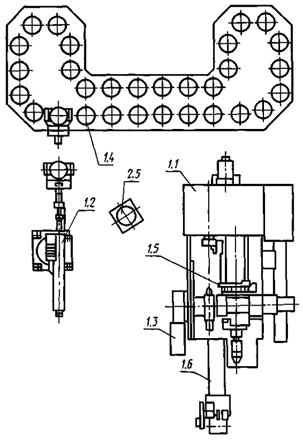

ТОКАРНЫЙ ГПМ С ПРОМЫШЛЕННЫМ РОБОТОМ НАПОЛЬНОГО ТИПА

1.1 - токарный или токарно-многоцелевой полуавтомат или станок с ЧПУ, 1.2 - промышленный робот, 1.3 - система управления ГПМ, 1.4 - накопитель заготовок и изделий, 1.5 - устройство измерения деталей на станке, 1.6 - устройство удаления отходов, 2.5 - устройство для кантования изделия

ПРИЛОЖЕНИЕ 3

Справочное

Перечень дополнительных параметров и требований к токарным ГПМ, включаемых в техническую документацию

1. Диапазон диаметров заготовок, устанавливаемых захватным устройством робота без переналадки вручную, мм.

2. Диапазон диаметров заготовок, закрепляемых в зажимном приспособлении станка без переналадки вручную, мм.

3. Несовмещенное время автоматической смены устанавливаемой заготовки (изделия), не более, с.

4. Несовмещенное время автоматической замены инструментов и оснастки, не более, с.

5. Количество позиций накопителей инструмента, а также зажимной и инструментальной оснастки.

6. Площадь зоны обслуживания роботом, м2. (При отсутствии в документации эскиза типовой планировки ГПМ).

7. Наибольшая масса зажимной и инструментальной оснастки с инструментом, заменяемой автоматически, кг.

8. Погрешность определения размеров детали с помощью системы автоматического измерения, мм.

9. Погрешность автоматического измерения размеров инструмента, мм.

10. Способ кодирования инструментов и объем записываемой информации, бит.

11. Технические характеристики устройств контроля состояния инструментов.

12. Параметры тары, входящей в состав ГПМ для заготовок (изделий), инструментов и зажимной оснастки.

Примечание. Для конкретного ГПМ присущие ему параметры и требования могут отличаться от вышеприведенных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВВЕДЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.11.89 № 3530

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

5. ПЕРЕИЗДАНИЕ. Ноябрь 2005 г.

СОДЕРЖАНИЕ